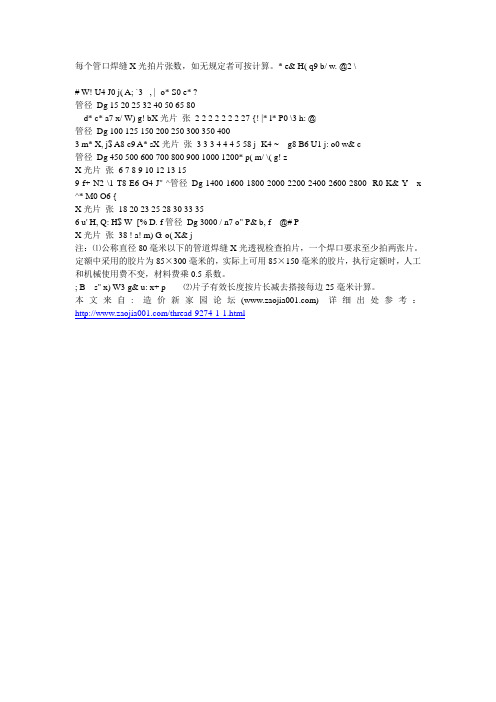

每一管口焊缝拍片规格及数量参考表

碳钢管、无缝钢管焊口拍X光片数量

③管道焊口透视拍片的张数=管道等级规定的探伤百分比*焊口数量*张数.

④摘自《石油建设安装工程预算定额》中的工程量计算规则.

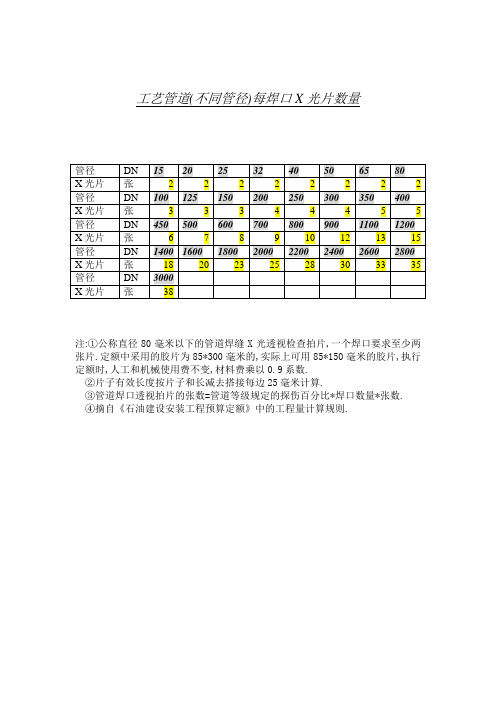

工艺管道(不同管径)每焊口X光片数量

管径

DN

15

20

25

32

40

50

65

80

X光片

张

2

2

2

2

2

2

2

2

管径

DN

100

125

150

200

250

300

350

400

X光片

张

3

3

3

4

4

45Leabharlann 5管径DN

450

500

600

700

800

900

1100

1200

X光片

张

6

7

8

9

10

12

13

15

管径

DN

1400

1600

1800

2000

2200

2400

2600

2800

X光片

张

18

20

23

25

28

30

33

35

管径

DN

3000

X光片

张

38

注:①公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少两张片.定额中采用的胶片为85*300毫米的,实际上可用85*150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘以0.9系数.

常用钢管环焊缝射线探伤(EN1435)规格与拍片张数对照表

序号

规格

透照方式

拍片张数

B级

序号

规格

透照方式

拍片张数

B级

1

Φ6×1.5

垂直透照

3

37

Φ114×4

双壁单影

6

2

Φ8×1.5

垂直透照

3

38

Φ114×9

双壁单影

7

3

Φ10×2

垂直透照

3

39

Φ114×14

双壁单影

7

4

Φ12×2

垂直透照

3

40

Φ114×17.5

6

10

Φ28×3

46

Φ168×14

双壁单影

7

11

Φ30×3

47

Φ168×20

双壁单影

8

12

Φ30×4

48

Φ219×6

双壁单影

6

13

Φ30×5

49

Φ219×16

双壁单影

6

14

Φ35×3

50

Φ273×6

双壁单影

6

15

Φ38×4

51

Φ325×7.5

双壁单影

6

16

Φ38×5

52

Φ356×9

双壁单影

6

17

Φ38×6

双壁单影

8

5

Φ16×2.5

垂直透照

3

41

Φ140×4

双壁单影

6

6

Φ18×3

垂直透照

3

42

Φ140×11

双壁单影

7

7

管道焊接知识及拍片比例表

>32 >10

>10 ~32 >4~ 10

>4~ 10 > 1.6~4

>1.6 ~4 ≤1.6

≤1.6 —

合金钢及 不锈钢

≤-70或 ≥450

70~450

任意. >10

— >4~

10

>1.6 ~4

— ≤1.6

— —

铝及铝合 金

铜及铜合 金

任意 任意

—

—

—

— ≤1.6

>10

4~10

>1.6 ~4

≤1.6

6.000

钢板卷管、Dg200~600

1.56

20.60

6.400

钢板卷管、Dg700~900

1.96

20.60

6.400

钢板卷管、Dg1000~1400

2.48

20.60

4.800

钢板卷管、Dg1600~3000

2.38

20.60

4.800

不锈钢板卷管

2.20

20.60

4.500

无缝铝管

1.27

22.3

Ⅲ类管道及Ⅱ类管道转动焊口(Ⅲ类管道固 定焊口探伤数量为40%)

10 Ⅳ类管道固定焊口

5

Ⅳ类管道转动焊口

5

Ⅳ类铝及铝合金管道焊口(其中固定焊口探 伤数量为15%)

根据现场

情况提出 时做,但

Ⅴ类管道焊口

不多于1%

注:每条管线上最低探伤不得少于一个焊口。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手

工电弧焊填充盖面(氩电联焊)。公称直径在50毫米以下的采用氩弧

焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米

管道焊接拍片数量确定

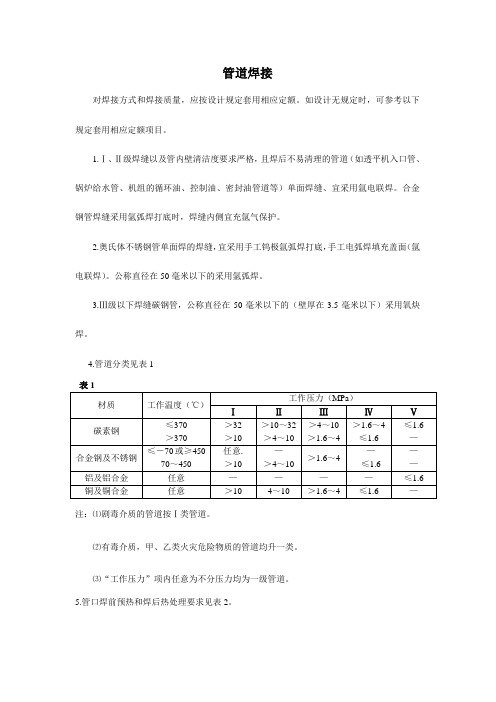

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额.如设计无规定时,可参考以下规定套用相应定额项目。

1。

Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护.2。

奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4。

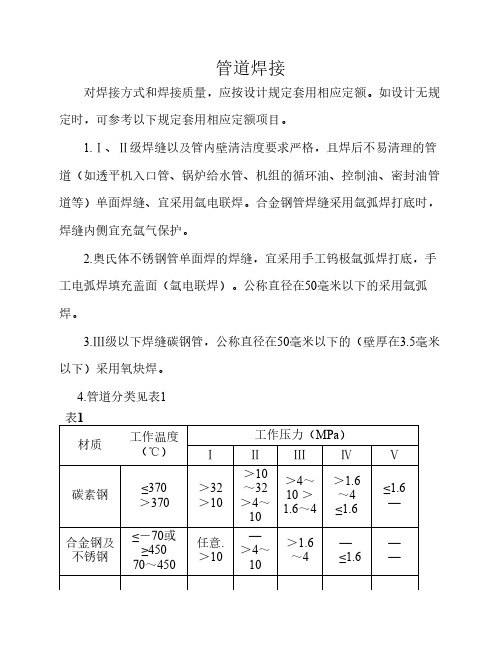

管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道.⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2.表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感.规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理.6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0。

5系数.⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5注:每条管线上最低探伤不得少于一个焊口。

管道焊接拍片数量确定

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额.如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2。

奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊.4。

管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力"项内任意为不分压力均为一级管道.5.管口焊前预热和焊后热处理要求见表2。

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热.⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理.6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0。

5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

注:每条管线上最低探伤不得少于一个焊口。

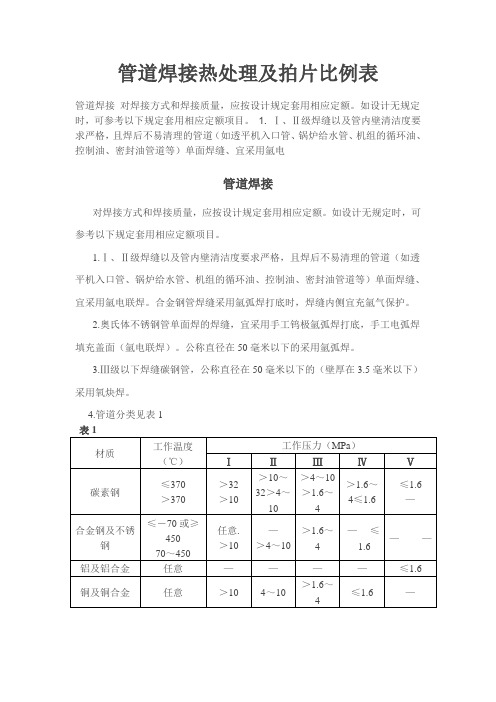

管道焊接热处理及拍片比例表

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。如设计无规定时,可参考以下规定套用相应定额项目。1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电

管道焊接

对焊接方式和焊接质量,应按设计规定套用相应定额。如设计无规定时,可参考以下规定套用相应定额项目。

12CrMoV

ZG20CrMoV

ZG15CrMoV

≥6

200~300

250~300

>6

700~750

12Cr2MoWVB

12Cr3MoWVSiTiB

Cr5Mo

≥6

250~350

任意

750~780

铝及铝合金

任意

150~200

—

—

铜及铜合金

任意

350~550

—

—

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

6.000

铝合金管

1.27

22.10

6.000

铝合金板卷管

1.27

21.50

6.000

无缝铜管

1.27

22.40

6.000

铜板卷管

2.00

22.60

5.000

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4

管径

Dg

15

20

25

32

40

50

65

80

管道焊接知识及拍片比例表

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5注:每条管线上最低探伤不得少于一个焊口。

焊口拍片规定

每个管口焊缝X光拍片张数,如无规定者可按计算。

* e& H( q9 b/ w. @2 \# W! U4 J0 j( A; `3 _, |- o* S0 e* ?管径Dg 15 20 25 32 40 50 65 80d* c* a7 x/ W) g! bX光片张2 2 2 2 2 2 2 27 {! |* l* P0 \3 h: @管径Dg 100 125 150 200 250 300 350 4003 m* X, j$ A8 c9 A* sX光片张3 3 34 4 45 58 j- K4 ~ g8 B6 U1 j: o0 w& c管径Dg 450 500 600 700 800 900 1000 1200* p( m/ \( g! zX光片张6 7 8 9 10 12 13 159 f+ N2 \1 T8 E6 G4 J" ^管径Dg 1400 1600 1800 2000 2200 2400 2600 2800- R0 K& Y x ^* M0 O6 {X光片张18 20 23 25 28 30 33 356 u' H, Q: H$ W- [% D. f管径Dg 3000 / n7 o" P& b, f @# PX光片张38 ! a! m) G. o( X& j注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0.5系数。

; B s" x) W3 g& u: x+ p ⑵片子有效长度按片长减去搭接每边25毫米计算。

本文来自: 造价新家园论坛() 详细出处参考:/thread-9274-1-1.html说明一、本定额的主要和适用范围为:1、厂区范围内的车间、装置、站、罐区及相互之间各种生产用介质输送管道。

管道焊接拍片数量确定

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额.如设计无规定时,可参考以下规定套用相应定额项目。

1。

Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护.2。

奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4。

管道分类见表1表1注:⑴剧毒介质的管道按Ⅰ类管道.⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2.表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感.规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理.6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费不变,材料费乘0。

5系数.⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5注:每条管线上最低探伤不得少于一个焊口。