QSB快速响应考核办法

QSB -快速反应程序

续

组织必须做到:…

✓ 建立明确的问题解决流程来识别和消除发生问题的根本原因。 ✓ 使用客户指定的问题解决报告格式. (GM GP5)

✓ 授权组织内每个成员都参与经验教训过程。 ✓ 建立获取经验教训的流程。 ✓ 建立一个经验教训存档的系统并使其制度化。 ✓ 建立应用经验教训来预防止问题发生的纪律和流程。 ✓ 审核经验教训的过程以确保其实施。.

通过快速反应跟踪板跟踪问题。要求责任人应定期在快 速反应会议上更新状态。

责任人应完成所有的退出项目。沟通汇报解决问 题的过程。快速反应跟踪表显示所有退出项目状 态是绿色,表示问题解决完成。

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 111406

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 111406

5

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

快速反应

• 在开会之前,问题的负责人必须将新发生的问题添加到快速反应跟踪 板中(如果是供应商的问题,写明其负责人的联系方式).

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 111406

1

OI (JES) SOT(JIT)

Risk Reduct

Contam

SCM

General Motors Corporation. All rights reserved.

QSB 中英文版(绝对实用)

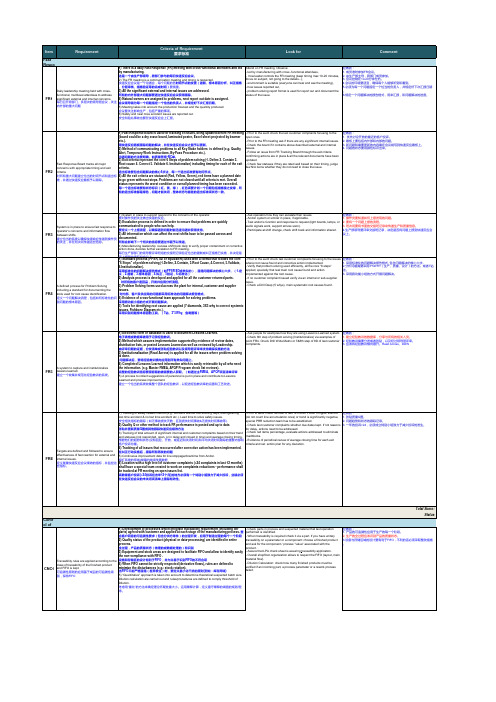

- Prior to the audit check the last customer complaints focusing to the open ones. - Prior to the FR meeting ask if there are any significant internal issues. - Check the board if it contains above described external and internal issues. - Follow an issue from FR Tracking Board through the exit criteria confirming actions are in place & all the relevant documents have been updated. - Check few statuses if they are rated well based on their timing, judge few N/A items whether they do not need to close the issue.

FR1

FR2

1) Fast Response board is used for tracking of issues, being updated before FR meeting (board could be a dry erase board, laminated poster, Excel sheet projected by beamer etc.). 用快速反应看板跟踪问题的解决,并在快速反应会议之前予以更新。 2) Method of communicating problems to all Key Stake holders is defined (e.g. Quality Alert, Temporary Work Instructions, By-Pass Procedure etc.). 沟通问题的方法要明确。如质量警报 -NC单。 3) Exit criteria represent the core 6 Steps of problem solving (1. Define 2. Contain 3. Fast Response Board tracks all major Root cause 4. Correct 5. Validate 6. Institutionalize) including timing for each of the exit concerns with appropriate timing and exit criteria. criteria. 退出标准要包含问题解决的核心 6步法,每一个退出标准要有时间节点。 对所有重大问题建立恰当的时间节点和退出标 4) All the exit criteria are statused (Red, Yellow, Green), red items have a planned date 准,并通过快速反应看板予以跟踪。 to go green with next steps. Problems are not closed until all criteria is met. Overall status represents the worst condition or overall planned timing has been exceeded. 每一个退出标准要有状态标识(红、黄、绿),红色项要计划一个日期包括措施使之变绿, 所有的退出标准都是绿色,问题才能关闭,整体状态与最差的退出标准项状态一致。

QSB+上快反界限及升级流程(1)

5-若在30天内问题任然未解决,信息反馈到部门副总质量部长/技ຫໍສະໝຸດ 工艺部长/采购部长部门副总

1-关注并确认FR会反馈信息

1-关注FR会超期30天未关闭信息

2-制定行动计划

2-组织协调资源,专项督导解决

3-组织督导按节点实施,并监控实施过程和结果

4-在FR会议上反馈实施进度与结果

5-若在30天内问题任然未解决,信息反馈到部门副总

部门副总

1-关注FR会超期3天未关闭信息 2-组织协调资源,专项督导解决

分管安全部长

部门副总

1-关注并确认FR会反馈信息

1-关注FR会超期30天未关闭信息

2-制定行动计划

2-组织协调资源,专项督导解决

3-组织督导按节点实施,并监控实施过程和结果

4-在FR会议上反馈实施进度与结果

5-若在30天内问题任然未解决,信息反馈到部门副总

LPA审核发现体系 (或系统)问题

问题可不上FR会

问题升级FR会界线

设备管理员

1-10分钟内响应 2-30分钟内问题解决

设备管理员

1-10分钟无响应 2-30分钟内问题未解决 3-工段长将信息反馈到FR会议

项目经理/工艺/QE/SQI

项目经理/工艺/QE/SQI

1-10分钟内响应 2-30分钟内问题解决

在此期间问题解决,此问题可不上FR会

异常类别 设备问题

操作者

工段长

1-停机、等待

1-5分钟内至现场确认

2-填写“QCDS问题快速响应表” 2-并电话通知设备管理人员

3-电话呼叫工段长

异常类别

操作者/检验员

工段长

1-停机、等待

1-5分钟内至现场确认

2-填写“QCDS问题快速响应表” 2-并电话通知项目经理/工艺/

8-QSB 审核表

EVIDENCE REQUIRED 所需证据 LOOK FOR… 寻找 COMMENTS 注释

SCORE 得分 R/Y/G

FAST RESPONSE: PROBLEM SOLVING, COMMUNICATION and LESSONS LEARNED 快速反应:问题解决、交流、经验教训 Is there a defined process for Problem Solving leading to root cause identification and elimination? 是否有一个规定的程序来解决问题、分析和根除根本原因?

1) Completed Problem Solving forms used across the plant for internal, customer and supplier issues. 解决内外部问题的完整格式 2) Standard forms (PPSR or equivalent) used with a format that follows the problem steps (Problem Identification/Selection, Contain, Correct, Prevent) 解决问题的标准格式(问题定义、遏制、纠正预 防) 3) Forms identifying root cause( Drill Deep, 5 Procedure and forms to Why, Fishbone/Cause & Effect, etc...) document process. 分析根本原因的格式 References to customer 4) Changes to PFMEA and Control Plan requirements (GP5). indicating root cause elimination. 程序、文件来定义这个过程 参考 通过更新PFMEA和控制计划来消除问题 顾客要求(GP5) 5) Evidence of multidisciplinary team approach. 多功能小组的行动的证明 ON THE SHOP FLOOR ASK 在现场提问: 6) Supervisors/Team or Group Leaders and OPERATORS about their role in Problem Solving 班组长、操作工在解决问题的过程中所扮演的教 色 BEST PRACTICES 最优方法 : - Forms completed on shop floor by Supervisors/Team or Group Leaders (nonengineering staff) with team input. Is there a system in place to immediately respond to significant internal and external quality failures? 对于重 大的内外部质量问题,是否有一个系统来对其立即的响应?

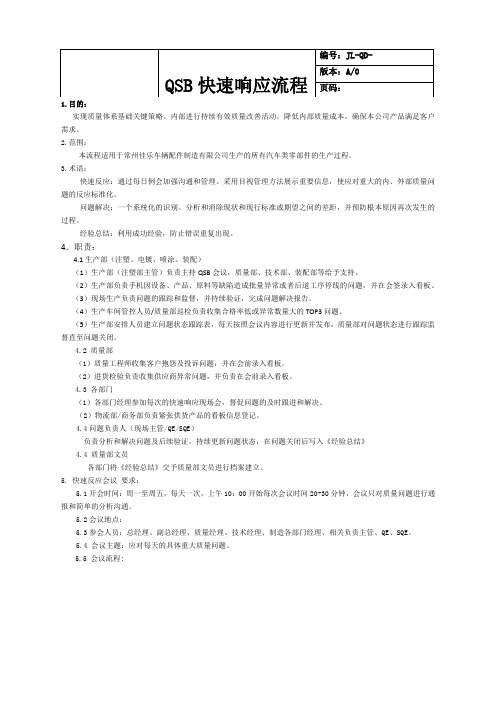

QSB快速响应制度

1.目的:实现质量体系基础关键策略。

内部进行持续有效质量改善活动。

降低内部质量成本。

确保本公司产品满足客户需求。

2.范围:本流程适用于常州佳乐车辆配件制造有限公司生产的所有汽车类零部件的生产过程。

3.术语:快速反应:通过每日例会加强沟通和管理。

采用目视管理方法展示重要信息,使应对重大的内、外部质量问题的反应标准化。

问题解决:一个系统化的识别。

分析和消除现状和现行标准或期望之间的差距,并预防根本原因再次发生的过程。

经验总结:利用成功经验,防止错误重复出现。

4.职责:4.1生产部(注塑、电镀、喷涂、装配)(1)生产部(注塑部主管)负责主持QSB会议,质量部、技术部、装配部等给予支持。

(2)生产部负责手机因设备、产品、原料等缺陷造成批量异常或者后道工序停线的问题,并在会签录入看板。

(3)现场生产负责问题的跟踪和监督,并持续验证,完成问题解决报告。

(4)生产车间管控人员/质量部巡检负责收集合格率低或异常数量大的TOP3问题。

(5)生产部安排人员建立问题状态跟踪表,每天按照会议内容进行更新并发布,质量部对问题状态进行跟踪监督直至问题关闭。

4.2 质量部(1)质量工程师收集客户抱怨及投诉问题,并在会前录入看板。

(2)进货检验负责收集供应商异常问题,并负责在会前录入看板。

4.3 各部门(1)各部门经理参加每次的快速响应现场会,督促问题的及时跟进和解决。

(2)物流部/商务部负责紧张供货产品的看板信息登记。

4.4问题负责人(现场主管/QE/SQE)负责分析和解决问题及后续验证,持续更新问题状态,在问题关闭后写入《经验总结》4.4 质量部文员各部门将《经验总结》交予质量部文员进行档案建立。

5. 快速反应会议要求:5.1开会时间:周一至周五,每天一次,上午10:00开始每次会议时间20-30分钟,会议只对质量问题进行通报和简单的分析沟通。

5.2会议地点:5.3参会人员:总经理、副总经理、质量经理、技术经理、制造各部门经理、相关负责主管、QE、SQE。

QSB【快速反应】 介绍

风险降低 (RPN)

主动式风险降低

跨部门团队应该: • 执行定期PFMEA审查

• 在完成审查之后,建立最高(RPN)风险降低机会列表

• 制定一个行动计划(或类似计划)来跟踪降低RPN级别的 进展情况

Why RPN? Risk and Prioritization

It is important to give fair and spread-apart ratings

确定组织内合格的培训人员

合格的培训人员: • 利用标准化培训记录和培训柔性图表来指导操作员 • 监控新操作员的行为,并在必要时对其进行重新培训,以遵 守确保标准化操作 • 将潜在故障告诉下游操作部门

受训操作员跟踪表

确定哪些受训人员需要被追踪: • 操作名称 • 受训人员和培训完成日期 • 培训最新版本

7– LAYER PROCESS AUDITS 分层审核

8– RPN REDUCTION 风险降低

降低各类缺陷的风险

工艺更改 质量指示

程序流程

PFMEA

控制计划

作业指导

对作业人员 提供指导

降低 RPN

风险降低(RPN)

主动式和被动式策略以利用PFMEA减低质量风险 PFMEA

Quality Systems Basics 质量系统基础

Key Strategies 关键战略

质量系统基础

质量系统基础是通过10个关键策略以达到改进质 量的目的

10个关键策略的实施

• • • • •

利用系统化方式即刻大幅度降低运营成本 将组织由被动模式快速转变成主动模式 通过分层审核保持制造/装配的完整性 促进沟通 改进你的ISO/TS 16949 (QS-9000)质量体系

QSB-快速反应

1. QSB工具的实施和运用没有真正关注客户抱怨的质量问题 2. 部分供应商没有真正理解QSB的实质和含义 3. QSB十大战略导入后没有实施有效的跟踪评审 4. 供应商管理层的支持没有体现在具体的行动上,如定期评审 5. 供应链管理薄弱,没有将QSB导入对分供方管理计划中 6. 在QSB实施过程中存在疑惑,但缺乏和SQE、SDE交流

PFMEA • 一个确定和消除过程相关故障模式的结构化流 程

主动式 • 减低潜在质量故障风险

被动式 • 对发生过的质量故障防错

风险降低 (RPN)

过程故障模式和后果分析 (PFMEA)

PFMEA是一项针对每个过程步骤的分析技术,它可以确定: • 过程不符合要求的可能原因 • 对内部和外部客户的影响(严重度) • 故障将会/可能发生的频率(发生频率) • 当前控制措施的效果(预防与检测度) • 原因和后果的评级(风险顺序数)

SPLIT BAR BY DEPT.

9– CONTAMINATION CONTROL 异物控制

10– SUPPLY CHAIN MANAGEMENT 供应链管理

SGM 对QSB工作的推进情况介绍

SGM QSB工作阶段性小结

1. 完成了所有上述供应商的QSB启动和推进研讨会 2. 供应商大部分都已经开始导入QSB十大战略 3. 芜湖西门子、交运、东风汤姆森、上海森太克等质量表现进步明显

红色 = 不合格产品 黄色 = 可疑产品 绿色 = 合格产品

• 隔离区域应该清楚地区分,并最好在地上标出

• 例子包括废品箱、容器、返工工作台、Spill遏 制区、不合格材料存放区

遏制和重新安排

• 使用和填写遏制工作表,以便:

-提供一种系统的方式来遏制所有的可疑产品 -标识所有需检查不合格产品的区域

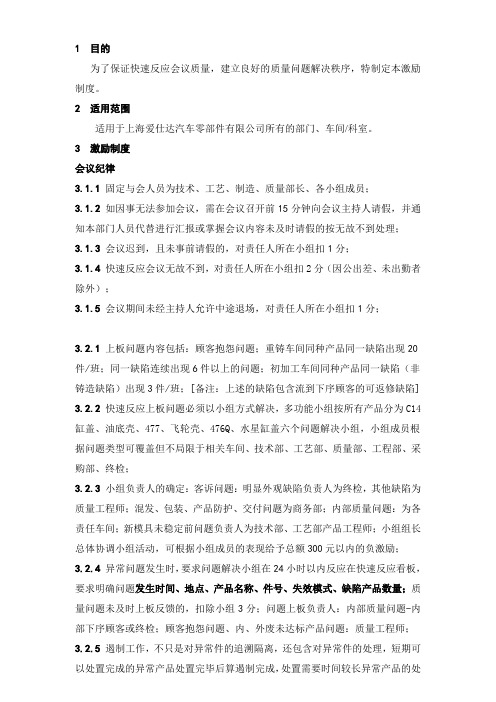

QSB快速反应激励制度

1 目的为了保证快速反应会议质量,建立良好的质量问题解决秩序,特制定本激励制度。

2 适用范围适用于上海爱仕达汽车零部件有限公司所有的部门、车间/科室。

3 激励制度会议纪律3.1.1 固定与会人员为技术、工艺、制造、质量部长、各小组成员;3.1.2 如因事无法参加会议,需在会议召开前15分钟向会议主持人请假,并通知本部门人员代替进行汇报或掌握会议内容未及时请假的按无故不到处理;3.1.3 会议迟到,且未事前请假的,对责任人所在小组扣1分;3.1.4 快速反应会议无故不到,对责任人所在小组扣2分(因公出差、未出勤者除外);3.1.5 会议期间未经主持人允许中途退场,对责任人所在小组扣1分;3.2.1 上板问题内容包括:顾客抱怨问题;重铸车间同种产品同一缺陷出现20件/班;同一缺陷连续出现6件以上的问题;初加工车间同种产品同一缺陷(非铸造缺陷)出现3件/班;[备注:上述的缺陷包含流到下序顾客的可返修缺陷] 3.2.2 快速反应上板问题必须以小组方式解决,多功能小组按所有产品分为C14缸盖、油底壳、477、飞轮壳、476Q、水星缸盖六个问题解决小组,小组成员根据问题类型可覆盖但不局限于相关车间、技术部、工艺部、质量部、工程部、采购部、终检;3.2.3 小组负责人的确定:客诉问题:明显外观缺陷负责人为终检,其他缺陷为质量工程师;混发、包装、产品防护、交付问题为商务部;内部质量问题:为各责任车间;新模具未稳定前问题负责人为技术部、工艺部产品工程师;小组组长总体协调小组活动,可根据小组成员的表现给予总额300元以内的负激励;3.2.4 异常问题发生时,要求问题解决小组在24小时以内反应在快速反应看板,要求明确问题发生时间、地点、产品名称、件号、失效模式、缺陷产品数量;质量问题未及时上板反馈的,扣除小组3分;问题上板负责人:内部质量问题-内部下序顾客或终检;顾客抱怨问题、内、外废未达标产品问题:质量工程师;3.2.5 遏制工作,不只是对异常件的追溯隔离,还包含对异常件的处理,短期可以处置完成的异常产品处置完毕后算遏制完成,处置需要时间较长异常产品的处置有了明确的处置方案才算是遏制完毕;针对原因的遏制,要制定临时检验或其他措施,已经停止了不合格品的生产或流转,才算完成了遏制;3.2.6 问题上板后一个工作日内小组负责人要组织小组活动对问题进行调查分析,即使未找到真因也要汇报问题调查的进度、结果,未能对问题出具分析结果的,视为未进行小组活动,扣除小组5分;3.2.7 整改验证有效后,识别横展要求,将纠正措施及其实施的控制应用在其他类似的设备、模具、过程和产品上;3.2.8 小组解决问题过程的每一步都要组织小组活动,并填写相关步骤的汇报资料,汇报资料填写完成后小组成员签字确认,未出具汇报资料的扣除小组1分/次;3.2.9 小组活动要制定明确的实施计划,要充分考虑各种因素的影响,每延期一次扣除责任小组5分;验证纠正预防措施期间,如果因为验证数量较少,需要增加验证数量的,不按延期处置。

SGM QSB 概述(1509)

SGM 质量系统基础概述

2015.9.7

共同打造有全球竞争力的供应链体系 Global Competitive Supply Chain Collaboration

1

QSB质量系统基础概述

什么是QSB? QSB------Quality Systems Basics,质量系统基础。

无重大质量问题 → 无PR/Rs → 0 PPM = 世界级质量

共同打造有全球竞争力的供应链体系 Global Competitive Supply Chain Collaboration

6

QSB质量系统基础概述

工具应用和分工: ( 已按部门优先级排序, 蓝色必须参加)

Hale Waihona Puke QSB QSB-1 QSB-2 QSB-3 QSB-4 QSB-5 QSB-6 模块名称 快速响应 不合格品控制 防错验证 标准化操作 标准化操作工培训 分层审核 执行内容和职责分工简述 跟踪内部问题解决(占多数)----制造,跟踪外部问题解决---质量 制造过程中的不合格品控制---制造,客户质量抱怨和遏制—制造/质 量 制造过程中的防错装置的有效性检查---制造, 制造过程员工的操作要求、步骤和方法的标准化---制造 制造过程操作员工的标准化培训方法---制造 制造过程的符合性审核----制造

4. 供应商应用SGM QSB模块,是对其自身体系的完善和补充,应用的型式以体系融合为主 ,不拘泥于表面形式,不以建立一个全新的模式为目的; 5. 供应商会面临各个主机厂的不同要求,QSB是融合并完善这些要求,最终使TS16949质 量体系的要求得到充分、有效地满足; 6. 质量体系的建设和完善是一个长期的过程,QSB的应用也需要长期的坚持,最终融入并

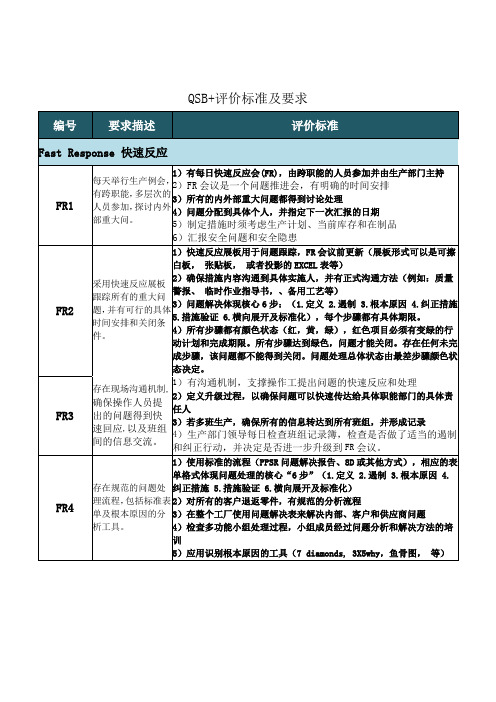

QSB+评价标准及要求

1)有工作场所的布局标准,包括内部存储和必要的缓冲区。

2)工作场所的组织合适,以确保FIFO,包括倒包装操作。

3)有管理工作场所组织(例如5S)的系统的方法并维护。

4)车间实施可视化管理

5)在工作场所的组织上,实施持续改进和优化/消除浪费

SW3

QSB+评价标准及要求

Fast Response快速反应

FR1

每天举行生产例会,有跨职能,多层次的人员参加,探讨内外部重大问。

1)有每日快速反应会(FR),由跨职能的人员参加并由生产部门主持

2)FR会议是一个问题推进会,有明确的时间安排

3)所有的内外部重大问题都得到讨论处理

4)问题分配到具体个人,并指定下一次汇报的日期

-满足客户需求的生产节奏和实际生产节拍

-在制品储存数量规定

-有安全防护要求,必须按要求配备个人安全防护装备

-尽量用图片、简图、照片描述

-产品/过程/控制标准的编号

5)对于每个操作文件,指南描述:

- 主要步骤(什么)

- 关键点(如何)

- 原因(为什么)

6)SWI张贴在操作工位上或附近

SW4

生产启动的流程是否得到定义和实施。

5)制定停止遏制行动的条件。

CNC5

返工或返修须标准化,只有获得批准后才能重新上线。

1)明确定义禁止和批准的返修操作。返工返修操作必须是零件/过程认可的一部分。待返修的零件必须视作可疑零件处理。

2)有关返工返修的失效模式须包含在PFMEA中,并在工艺流程中识别。零件重返生产线时要在移出工位或之前。

3)返工返修零件须得到识别,返回产线后须实施下游所有的检查,以确保完全实施控制计划中所有的检查&试验。

QSB标准理解

QSB标准理解一、不良品对于不良品呢,我们要坚决的采取围堵和遏制措施,任何一种物料都需要进行标识(合格品,转序品,不合格品),且标识不容易掉落。

物料存储区域采用红绿黄进行区域标识,很明显的,当我们看到红色时,就会立即想到这是不良品,减少不良品错拿流转的风险。

在不良品隔离区,需要进行封闭上锁,无关人员不得进入,这也是一种控制不良品错拿流转的手段。

所有的产品都不得混装,产品和各类物资等都必须定置定位摆放二、分层审核①我们的分层审核必须要确保我们的领导层参与,不能浮于形式,在八大质量管理原则中,明确的提到领导的带头作用,只有领导重视质量,亲力亲为,基层员工就会逐渐养成质量意识,自主加强品质控制。

②我们的分层审核不仅要包括一般性检查,工位上的人机料法环测啊,还要从客户的角度增加客户要求(就是顾客关注项),例如PRR里面的问题反馈,客户的特殊要求等等。

③分层审核发现的问题要上升到快速反应会议,立即解决。

分层审核是一个最简单的基础,我们的要求就是做到不接受,不制造,不传递不良品的三不原则。

三、四过程失效模式及其后果分析PFMEA降低风险和年度复查①必须按照AIAG美国汽车工业协会第四版PFMEA的内容和要求进行我们的过程失效模式及后果分析,PFMEA的格式文本结构正确,符合要求。

②要关注SOD评分,S为严重度,O为发生频度,D为探测度,每一项的打分都必须符合具体给分原则,例如在涉及到人的探测度打分时,只能给7分。

③对RPN风险降低活动进程,我们需要进行一个月度评审。

④PFMEA呢是一种用来持续改进,减少风险的工具,还不是当问题发生后才记录进去。

⑤RPN现在不为GM采用,GM现在现在采用一种图表的表示方法,GM要求对PFMEA进行更新,但仍可以保留RPN的判断方式。

925744五、设备、设施更换管理①在所有生产GM产品的设备中,我们要事先识别哪一台机器可能停机并导致影响生产GM产品,要时时掌控设备的情况,并列出一个清单,识别这些机器设备的情况②要指定哪些设备可以进行代替生产GM产品,要有一个替代预案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海联明机械股份有限公司QSB快速响应考核办法编号:

版本:1.0

生效日期:2015-11-01

1 目的

为促进QSB快速响应的效果,提高响应速度,特制订如下考核办法。

2 范围

本考核办法适用于QSB晨会参加部门及对应人员。

3 职责

3.1 总经理负责批准本考核办法。

3.2 质保部经理负责本考核办法的落实及持续完善、修订,质保部QSB晨会主持人负责考核统计。

3.3 行政管理部负责每月考核结果发布并执行考核。

4 程序

4.1 晨会由质保部副经理主持,如主持人有事或请假则由质保部经理指定替补人员主持。

无故取消会议扣主持人50元/次,扣质保部经理20元/次。

4.2 会议指定组成人员必须准时参加,无故不参加扣30元/次。

如有事本人无法参加需向QSB负责人请假并由代理人参加。

4.3 快速响应问题由主持人确定责任人,遏制措施责任人1天内答复,短期措施和问题分析责任人3天内答复,长期措施责任人14天内回复,逾期1天扣30元。

原因分析、遏制措施、短期措施和长期措施回复有效性由主持人组织验证,如措施无效退回责任人继续完成,退回扣责任人30元/次,继续完成最长不得超过3天,再逾期1天扣负责人50元。

4.4 出现重大质量问题(如PRR),由主持人主持专题会议,未主持专题会议扣主持人50元/次,晨会组成人员无故不参加扣50元/次。

4.5 主持人负责问题跟踪和关闭,如因措施执行不到位无法如期关闭的扣责任人50元/次。

4.6 责任人可以组织相关部门开会讨论评审制订长期措施,无故不参加会议者扣30元/次。

附加说明:

本规定由质保部提出;

本规定起草:

本规定审核:

本规定批准:。