安美特硬铬工艺Hard chrome process

安美特无氰碱锌工艺–电镀在线

安美特无氰碱锌工艺–电镀在线由于锌在常温下表面易生成一层保护膜,充分的发挥了其抗大气腐蚀性能,因此锌被广泛应用于镀锌工业,主要被用于钢材和钢结构件的表面镀层(如镀锌板),广泛用于汽车、建筑、船舶、轻工等行业。

下面介绍一下安美特普乐斯无氰碱锌3000工艺。

为使工艺能正常应用, 必须控制以下的参数:1)锌金属含量2)氢氧化钠含量3)碳酸钠含量控制范围:滚镀时, 氢氧化钠浓度保持在 120 - 150 克/升便足够维持良好的导电性及使锌阳极易于溶解。氢氧化钠含量不足时可以直接加入氢氧化钠作补充。

镀液分析方法可参阅普乐斯无氰碱锌 3000 说明书。赫尔槽试验1A,常温,以锌板作阳极;电镀15分钟, 电压为1.5 V。在没有搅拌的下, 试片会因氢气的释出而呈现条纹状。评估试验结果时应以试片的外观及厚度分布作为准则。以下为镀液的主要成份:锌金属, 氢氧化钠, 碳酸钠(注:碳酸钠会在镀液中形成和累积)普乐斯无氰碱锌 3000 开缸剂,普乐斯无氰碱锌 3000 添加剂, 普乐斯无氰碱锌3000主光剂(BG)。

主盐成份(锌金属、氢氧化钠、碳酸钠)的偏差难于从赫尔槽试片观察到, 所以必须定期分析并调整至正常范围。厚度分布普乐斯无氰碱锌 3000 的挂镀镀液组份为:1)12.5 克/升氧化锌 (相当于10 克/升锌金属)2)120 克/升氢氧化钠3)1.5 毫升/升普乐斯无氰碱锌 3000主光剂4)4 毫升/升普乐斯无氰碱锌 3000 添加剂5)3 毫升/升普乐斯无氰碱锌 3000 开缸剂试片经阴极及阳极电解除油、清洗、酸活化后, 放入赫尔槽, 以锌板作为阳极, 在常温下以1 A电镀15分钟(不搅拌)。

若用铁板做阳极, 可能不易观察到试片烧焦, 而在此试验中, 烧焦的程度能反映镀液不同的状态。

试片镀后水洗, 并以0.3 % 的硝酸出光10秒, 清洗后再以压缩空气吹干。在A和 B点 (如下图示) 以 XRF进行厚度测试, A 和 B点的位置可用赫尔槽试片模板直接圈出, 在每个圈内4 个不同的地方测量厚度。各组份的影响1. 普乐斯无氰碱锌 3000 开缸剂普乐斯无氰碱锌 3000 开缸剂是一种基础光亮剂, 可令镀层均匀, 结晶细致, 同时能调整厚度分布, 只在新配液和有需要时加入, 不需要作日常补充。当开缸剂的浓度升高, 均镀能力会增加, 同时电流效率会下降。当缺少开缸剂时, 高电流密度区会烧焦或镀层疏松。1.1 缺少普乐斯无氰碱锌 3000 开缸剂普乐斯无氰碱锌 3000 开缸剂是基础光亮剂, 缺少时会令镀层不光亮, 一般情况下, 若光亮度下降时应在添加普乐斯无氰碱锌 3000 光亮剂前, 添加普乐斯无氰碱锌 3000 开缸剂。缺少普乐斯无氰碱锌 3000 开缸剂时, 高电流密度区会烧焦, 均镀能力下降, 可以做赫尔槽试片测试厚度分布后再决定补充量。若开缸剂的浓度小于 1/10 开缸量时, 会使镀层变得疏松、粗糙, 赫尔槽试片的中至高电流密度区呈现条纹状, 锌镀层粗糙 (请参阅图 2a 和 2b)。1.2 过量添加普乐斯无氰碱锌 3000 开缸剂镀液能容忍过量2 - 3 倍的开缸剂, 此时, 镀液仍具良好的均镀能力, 镀层光亮与基材结合力良好, 但沉积速度及电流效率会下降, 因此, 必须经常检测工作参数是否在正常范围内, 以使镀液保持在最佳状态。赫尔槽试验请参阅图 2c。故障修正普乐斯无氰碱锌 3000开缸剂能用赫尔槽试验确定添加量, 若在没有搅拌的情况下试片镀层疏松和粗糙, 建议添加4 毫升/升的开缸剂。

高速硬铬电镀工艺

高速硬铬电镀工艺特点:工作在非常高的阴极效率减边缘积聚工作在高电流密度好公差杂质的优点:高铬沉积速率减后需要磨板需要减少电镀时间易于操作和维护高效镀铬溶液众所周知,镀铬的电流效率在电镀中是最低的,一般只有13%左右,因此如何提高电流效率一直是电镀工作者追求的目标。

提高电流效率就意味着节省用电,从而可降低生产成本。

高效镀铬多是在镀铬溶液中引入卤族元素和一些有机添加剂来达到的。

随着对镀铬添加剂研究工作的逐渐深入,原先电镀工作者认为有机添加剂加到镀铬溶液中去是不适宜的。

这是因为铬酸是强氧化性的酸,浓度和温度又如此之高,有机添加剂在这样强氧化性介质中是难以存在的,也就是很快就会氧化变得乌有;但实践结果大不一样:某些有机化合物在这样强氧化性的铬酸溶液中能长期存在,并显得非常稳定,从而使镀铬工艺改革进入到一种"山穷水尽疑无路,柳暗花明又一村"的新境界!如瑞士专利CH673845A5,叙述了一种混合有机酸组成的添加剂,此添加剂含丙酸、乳酸、戊酸、丹宁酸、新戊基乙二醇、苯磺酸、8一羟基喹啉、对苯二酚、4一甲苯基磺酰胺和六氟磺酸等,加入量为l5g/L左右,镀液温度在63℃、阴极电流密度在150A/dm2的条件下,电镀时间25min,镀层厚度达到75μm,即每分钟可沉积3μm,镀层硬度为HVl350,并有宽广的电流密度范围。

这种镀液的阴极电流效率可达28%~48%,但问题是这种镀液是含氟的,对铅阳极和低电流密度区的镀件有腐蚀作用。

也有将低碳链的烷基磺酸及其盐类作为镀铬的添加剂,研究所用的镀液和工艺条件为:铬酐200~300g/L 硫酸2~3g/L硼酸l~l0g/L 低碳烷基磺酸l~5g/L镀液温度55~65℃,允许使用的电流密度在20~80A/dm2的。

在此条件下,所得到的镀铬层外观平滑光亮,显微硬度大于HVll00。

根据所使用的烷基磺酸盐分子中硫与碳的原子数之比不同,镀液的阴极电流效率也不一样。

镀铬溶液三价铬含量高怎样处理

镀铬溶液三价铬含量高怎样处理镀铬三价铬升高很多电镀厂都遇到过而且是件很头疼的问题,一般三价铬升高只能通过大阳极小阴极电解处理,阳极表面积是阴极表面积的20-30倍,按阳极面积每平方分米2-3安培给电流电解,电解前检查每根阳极必须都导电,最好化验一下药液中硫酸含量,若硫酸含量高电解前最好把硫酸降至正常再电解,硫酸过高会严重影响电解效果,导致三价铬很难降低。

这是目前降低三价铬唯一办法。

不要相信那些所谓的三价铬处理剂,都是骗人的。

三价铬降低后应及时找到导致三价铬升高的原因,避免以后再升高。

一般三价铬升高有以下几个原因:1、阳极面积过小。

阳极面积应是阴极面积的2-3倍。

2、药液中金属杂质含量过高。

3、阳极氧化导致部分阳极不导电。

如果还有其他镀铬问题可百度搜索丰拓科技我们可以帮您解决.用双氧水降低镀铬槽中三价铬的含量陈俊黄仁钦【摘要】:正在镀铬过程中,由于阴阳极面积比例变化不定或其它还原性杂质的影响,常会发生三价铬含量升高的现象。

一般的处理办法是根据化验结果,增大阳极面积,进行电解处理。

这不仅消耗电能,而且处理时间较长,镀液损失也大。

我们通过试验和生产实践发现,用双氧水来氧化镀铬电解液中过量的三价铬,反应迅速,效果显著。

当出现电解液深镀能力下降;工件电流密度大的部位稍有光亮,而电流密度小的部位镀层灰暗难以抛亮;槽电压上升,开大电流仍无烧焦现象,以及阴积附近镀液翻动【关键词】:三价铬双氧水电解液电流密度镀铬处理办法电解处理还原性杂质效果显著面积比例【正文快照】:在镀铬过程中,由于阴阳极面积比例变化不定或其它还原性杂质的影响,常会发生三价铬含量升高的现象。

一般的处理办法是根据化验结果,增大阳极面积,进行电解处理。

这不仅消耗电能,而且处理时间较长,镀液损失也大。

我们通过试验和生产实践发现,用双氧水来氧化镀铬电解液中过量电镀装饰铬常见故障及其处理方法:三价铬电镀的常见故障和处理发布日期:2009-08-26 浏览次数:398 关注:加关注核心提示:电镀装饰铬常见故障及其处理方法:三价铬电镀的常见故障和处理电镀三价铬是目前比较实用的代替六价铬的电镀工艺,镀液主要有硫酸盐和氯化物体系的镀液。

线路板超粗化及中粗化的应用及改进

线路板超粗化与中粗化的应用与改进为粗化铜面而设计的一种铜面处理工艺;可以应用于HDI板干/湿膜前处理、防焊绿油前处理等。

可增大铜箔比表面积,提高干/湿膜及绿油与铜面的附着力,对HDI板精细线路制作及防止化学沉锡、化学沉镍金制程防焊油的脱落提供强有力的支持。

简单介绍:超粗化工艺是一种独特及全新的流程,应用于印刷电路板的生产过程,可改进干膜/油墨与铜层之结合能力。

因印刷电路板的复杂性提高包括超细的线宽/线距和微通孔或盲孔技术,加上新选择性表面处理工艺的应用,适当的干膜/油墨附着已成为一个关键要求。

传统的前处理工艺如机械性的磨板、火山灰打磨、化学微蚀,已到达他们本身之极限,尤其面对新技术时,以上前处理往往不能满足新技术的要求。

超粗化是一个简单的工艺,透过微蚀作用产生一个平均及微细的有机金属粗糙表面。

此外,经过超粗化处理后,铜表面颜色也十分适合进行自动光学检查及定位工序之应用。

总括而言,使用超粗化工艺能改进生产良品率,从而降低生产成本。

超粗化是为了满足HDI板前处理要求开发的铜面处理工艺,属于硫酸-双氧水微蚀体系,特别适合超细线路图形转移前处理。

可以应用于内、外层干膜前处理、绿油前处理等前处理。

产品特点:粗化铜面的粗糙度大于0.3um,槽液对氯离子容忍度达15PPMλ提供均匀一致的粗糙度和表面状态λ提高绿油、干膜等与铜面的粘结力λ微蚀速率随温度和双氧水的不同而可λ中粗化:含双氧水的超粗化,市场上习惯叫中粗化双氧水超粗化微蚀剂。

微蚀后能得到均匀的微粗糙铜面,且无氧化点,并能增强防焊绿油、内层湿墨、外层干膜与板的结合力,使得良率得以提高,广泛被应用于内层前处理、PTH微蚀、防焊、喷锡、OSP、化银前处理等。

得到均匀的蜂窝微观粗糙面Ra值达到0.35-0.45um。

1、微蚀后能得到均匀的微粗糙铜面;2、对环境没有污染,废水处理简单;3、硫酸双氧水稳定剂铜盐溶解度比过硫酸盐(SPS)更显突出,可到45g/L;4、具有良好、稳定的微蚀速率,而且对细线路没有损伤;5、现场操作简单,槽液易于分析管控;6、微蚀之后板面不会氧化,可长时间存放。

镀铬添加剂

一般将单独使用硫酸为催化剂的镀铬液称为第一代镀铬液,同时加入二种或两种以上无机阴离子的镀铬液称为第二代镀铬液,这些无机阴离子主要为氟化物、溴化物、碘化物等。

其中加入氟化物可以提高电流效率、覆盖及分散能力,但含氟化物的镀液在低电流区对工件腐蚀比较严重,目前比较先进的镀硬铬工艺都不含氟化物。

1 简介Mark Perakh在含100~1 600 g/L铬酸的镀铬液中加入0.3%~15.0%(wt)的氯化物或碘化物,可以使镀液阴极电流效率达50%~70%,但镀层灰暗无光,而且内应力较大。

镀铬的阴极过程相当复杂,1949年F.ogbum奥格本和A.Brenner布伦纳等人用放射性同位素Cr51进行研究,证实了铬酸盐溶液中电沉积是由六价铬直接还原为金属铬的。

但是,六价铬是通过怎样的过程还原的?是如何向阴极表面传输的?为什么CrO3/H2SO4偏离100/1,镀液的电流效率和沉积速度都会下降?等等问题至今都未提出满意的电沉积理论。

对于镀铬及添加剂的作用机理的研究相对较少,添加剂在镀液中以何种方式分解或参与阴极反应也都不了解。

镀铬溶液中的六价铬以CrO4 2-,Co2O7 2-,Cr3O10 2-,Cr4O13 2-等阴离子形式存在在时,阴极对它们有很强的排斥作用,使它们很难接近荷负电的阴极表面而发生电还原反应。

因此,可能存在一个化学转化步骤。

曹经倩认为能发生反应Cr2O7 2- + 2H2SO4- = 2CrO3(OSO3 )2- + H2O王先友则认为Cr6+能与H2SO4反应生成Cr(VI)-H2SO4的配合物,实现了Cr6+往电极表面的传输,1979年,美国科学家 J.P.Hoare霍尔提出了HSO4-与三铬酸分子的一端借助氢键封闭一端,裸露另一端的“单端屏蔽学说”。

但是,氢键能很小,容易断裂,依靠氢键形成的配合物是不稳定的。

以上这些理论有一个共同点,就是H2SO4与Cr(VI)生成了某种“配合物”,硫酸起配合剂的作用。

液压活塞杆无裂纹镀铬工艺技术解析

液压活塞杆无裂纹镀铬工艺技术解析传统的硬铬高硬度,在微观层面显示出的图案的裂缝学名微裂纹。

这些裂纹的大小,宽度和密度,由于浴中化学成分的差异和所使用的电镀参数变化。

在某些情况下,可能是有害的,这些裂缝。

安美特在90年代镀铬添加剂可以产生微裂纹400条。

腐蚀发生服务条件时,令存款基板是积极的环境。

作为通道的气氛,以获得对基体金属的裂缝。

事实上,腐蚀细胞形成在这些裂缝的底部,从而加速腐蚀。

这是常见的这些腐蚀的细胞以形成两个附近的裂缝,这实际上削弱了存款。

由此产生剥落的涂层附着力差,有时被误认为它实际上是一个腐蚀与自然裂纹结构相关的问题。

理想的情况下,,铬存款将有一个坚硬,无裂纹结构最接近基板和传统的微裂纹结构之上,以协助润滑。

早期尝试创建铬存款是免费的裂缝集中在传统浴化学;存款颜色暗淡,镀铬液必须温度大于70°而且很软。

无裂纹存款,因此,不能很好地适合于高磨损应用。

而且浪费能源。

Dw-032能够获得明亮和硬铬镀层,微裂纹2000条,在宏观讲实现镀铬无裂纹。

工艺优势:●板微裂纹,无裂纹和多相存款在同一水箱的能力。

●镀层厚度可达0.100“每边是可能的。

●硬度70 RC具有出色的亮度和耐磨性。

●耐腐蚀750小时的盐雾镀层厚度小于0.002“存款。

●极低的存款压力和高沉积率。

●优异的附着力,多相位存款无边界线。

●电流效率可达35%这种独特的工艺提供在同一水箱和同浴温度能否取得以下硬铬存款。

100%无裂纹100%微裂纹的多相位多相存款可以任意组合的无裂纹或微裂纹。

通常,多相存款,有一个无裂纹的碱和微裂纹的表面。

操作参数:执行保密协议后提供详细的工艺操作数据。

然而,以下列出将要使用的基本的工艺条件。

镀液材料最佳铬酸200-350G/L硫酸2-3DW-032催化剂1-3%(体积)。

DW-032镀铬添加剂10-20ml/l三价铬1-6g/l金属污染物<5.0克/升氯化物<20 PPM整流器:该工艺采用特殊的浴化学和操作条件配合一个开关电源整流器。

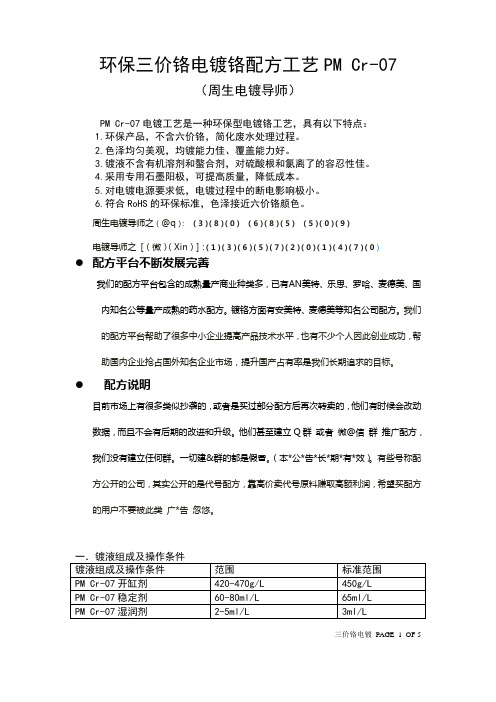

环保三价铬电镀铬配方工艺PM Cr-07

环保三价铬电镀铬配方工艺PM Cr-07(周生电镀导师)PM Cr-07电镀工艺是一种环保型电镀铬工艺,具有以下特点:1.环保产品,不含六价铬,简化废水处理过程。

2.色泽均匀美观,均镀能力佳、覆盖能力好。

3.镀液不含有机溶剂和螯合剂,对硫酸根和氯离了的容忍性佳。

4.采用专用石墨阳极,可提高质量,降低成本。

5.对电镀电源要求低,电镀过程中的断电影响极小。

6.符合RoHS的环保标准,色泽接近六价铬颜色。

周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之[(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)●配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

镀铬方面有安美特、麦德美等知名公司配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)。

有些号称配方公开的公司,其实公开的是代号配方,靠高价卖代号原料赚取高额利润,希望买配方的用户不要被此类广*告忽悠。

三价铬电镀PAGE 1 OF 5二镀液的配制与维护1.在准备好的三价铬镀槽中安装三价铬专用石墨阳极,并做好清洁;2.注入约50%工作容积的纯水于已做好清洁的镀槽中,启动空气搅拌,加热至约70℃;3.在空气搅拌下,以少量多次的方式加入计算量的PM Cr-07开缸剂,溶解过程中控制温度在35℃左右;4.加纯水至85%工作容积,继续空气搅拌16-24小时,保证PM Cr-07开缸剂完全溶解;5.在强空气搅拌下,缓慢加入计算量的PM Cr-07稳定剂,避免在添加过程中出现局部高浓度;6.控制镀液温度在30℃左右,加入计算量的PM Cr-07湿润剂;7.在空气搅拌下,加入15ml/L氨水,搅拌8小时,测试并调整镀液PH至2.8;8.在空气搅拌下,加入计算量的PM Cr-07络合剂,9.以纯水调整至工作液面;10.在工作温度下,以2-3A/dm2阴极电流密度通电24小时后试镀。

高耐磨高耐腐蚀镀硬铬技术

高耐磨高耐腐蚀镀硬铬技术烟台电镀技术研究所2014.3.8目录镀硬铬工艺操作规程。

1 镀硬铬过程中的工艺维护.。

5 代替双层镀铬的高耐蚀镀铬添加剂.。

8超硬耐磨耐腐蚀纳米复合电镀镀铬工艺.。

9不同类型工件储油缸,减震杆,活塞环电镀硬铬的研究.。

15 不含氟镀铬抑雾剂dw-026.。

18DW-032高效镀硬铬添加剂使用指南.。

19dw013镀铬液三价铬处理剂.。

27微裂纹硬铬层的获得?.。

29 油缸轴高耐蚀性镀硬铬工艺.。

30 液压活塞杆高耐蚀镀硬铬工艺操作规程.。

31液压活塞杆镀铬新工艺的研究和开发应用.。

33 液压缸活塞杆高耐蚀镀铬添加剂dw-032.。

34液压缸活塞杆镀铬.。

3538提高活塞杆镀硬铬电镀质量的方法 .。

39 连铸结晶器铜管内腔镀硬铬技术解析.。

42 结晶器铜管高效镀铬添加剂dw-032.。

44 解析液压活塞杆镀铬层的厚度和硬度匹配关系.。

45连铸结晶器铜管内腔镀硬铬新工艺与技术.。

46结晶器铜管镀硬铬故障详解.。

47结晶器铜管镀铬液铁,铜杂质的影响和去除?.。

48结晶器铜管镀铬阳极种类及形状对镀层及通钢量的影响.。

50 结晶器铜管电镀用钛铱钽阳极产品.。

51结晶器铜管镀铬添加剂试验总结.。

52结晶器铜管镀铬的工艺特点.。

53结晶器铜管电镀用钛铱钽阳极产品.。

54 减震器杆镀铬阳极形状及布置.。

55 活塞杆镀铬耐蚀性电镀工艺.。

58 活塞杆电镀无裂纹硬铬层的获得.。

59高速镀硬铬典型工艺流程.。

60高速电镀硬铬镀铬添加剂dw-032.。

62高耐磨结晶器铜管电镀工艺参数的管理.。

63镀硬铬过程中的工艺维护.。

64冷轧工作辊硬镀铬技术研究.。

67国内外液压缸活塞杆镀层的选择依据.。

78 液压缸筒镀铬技术条件.。

84 工程用铬电镀层.。

88镀硬铬工艺操作规程一、工艺介绍镀硬铬是在各种基体表面镀一层较厚的铬镀层,它的厚度一般在20μm以上,利用铬的特性提高零件的硬度、耐磨、耐温和耐蚀等性能。

HEEF 25 硬铬电镀工艺-安美特

HEEF 25 HARD CHROMIUM PLATING PROCESSHEEF25硬铬电镀工艺(一)特点1.阴极电流效率栖高,可达22 - 26%2.可使用电流密度高60安培/平方分米以上。

3.沉积速度栖高,是一般传统硬络工艺的2-3倍4.跟其它的混合催化剂镀铬工艺不同,Heef 25不含氟化物,不会侵蚀工件的低电流区5.镀层的显微硬度违1000- 1100KHNI00°6.镀层的微装纹数可达1000 条/英时,防腐蚀能力因而提高。

7.镀层厚度均匀,减少高电流区之过厚沉积。

8.不会猛烈侵蚀铅锡阳极,无需使用特殊阳栖材料。

9.前处理流程、阳极、镀槽等均与一般传统镀铬工艺(二)镀液组成及操作条件(三)配制镀液1.添加250克/升开缸盐Heef 25GS或550毫升/升开缸剂Heef 25G于预先清洗干净的镀槽内2.加入纯水至所需的水位,搅摔均匀。

3.加热至55-60DegC4.分析所含硫酸浓度,并调整至2.7克/升5.加入适量的铬防雾剂,如Fumetrol 140或Fumetrol 140E。

6.电解4-6小时,使镀液达平衡状态后,便可开始试镀(四)设备渡槽:纲铁衬上合适的聚气乙烯塑料,或喷上氧乙烯树脂(Koroseal)。

铅衬的镀槽不适宜探用。

槽逢应有抽氧设备2.整流器:整流器应能提供足够安培数,及9-15 伏之直流电,波纹率(ripple)应少于5%。

3.阳极:建议探用铅锡合金阳极(93%铅,7%锡),其他的铅锡或铅锑隔栖亦可能通用.辅助及象形隔极亦应探用铅锡或铅锑合金4. 加热/冷却:镀槽应设有足够的加热及冷却设备↑热交换器和冷却蛇管可用钛、聚四氟乙烯(Telfon)或其他碳氧化合物加热和冷却管附近的镀液应经常流动,以使温度能均匀分布.镀液温度最好能有自勤控制仪朱调节5. 循环揽拌:良好的镀液循环可使镀液中化学成份和温度分怖均匀。

循环过波泵的材料宜探用不锈钢或通当的耐络酸塑料↑(五)添加刺的作用和补充开缸盐Heef 25GS/开缸剂Heef25G:通常只用于新配镀液,或作补充带出损耗。

黑铬配方与工艺流程

黑铬配方与工艺流程英文回答:Black Chrome Plating.Black chrome plating, also known as black chromium plating or black hard chrome plating, is a decorative and protective coating used on metal surfaces. It is created by adding a black dye to a standard chromium plating bath and can be applied to various metals like steel, aluminum, and brass.Process Flowchart for Black Chrome Plating.1. Surface Preparation:The metal surface is cleaned, degreased, and etched to remove impurities and enhance adhesion.2. Copper Plating:A thin layer of copper is electroplated onto the metal surface to provide a smooth and uniform base for the black chrome plating.3. Nickel Plating:A layer of nickel is then electroplated over the copper to increase the hardness and corrosion resistance.4. Black Chrome Plating:The black chrome solution is prepared by adding a black dye to a standard chromium plating bath. The metal surface is submerged in this solution and subjected to an electrical current, causing the black chrome to deposit onto the surface.5. Post-Treatment:After plating, the black chrome coating is rinsed and sealed to protect it from wear and corrosion.Benefits of Black Chrome Plating.Corrosion resistance: Black chrome provides excellent corrosion resistance, making it suitable for harsh environments.Wear resistance: It has high hardness and wear resistance, making it a durable coating for mechanical components.Decorative appeal: The black finish offers a sleek and aesthetically pleasing appearance.Improved functionality: Black chrome can enhance the performance of components by reducing friction and improving heat dissipation.Applications of Black Chrome Plating.Black chrome plating finds applications in various industries, including:Automotive: Exterior trim, wheels, suspension components.Firearms: Barrels, slides, triggers.Aerospace: Hydraulic components, turbine blades.Medical: Surgical instruments, dental implants.Consumer products: Watches, jewelry, bathroom fixtures.Environmental Considerations.It's important to note that black chrome plating contains hexavalent chromium, a hazardous substance. Proper disposal and handling measures must be taken to ensure environmental safety.中文回答:黑色镀铬工艺。

镀金光亮剂NP---630主光剂(安美特量产配方之一)

镀金光亮剂NP---630主光剂(安美特量产配方之一)镀金光亮剂NP-630主光剂 (安美特量产配方之一)镀金光亮剂NP-630主光剂是一种由安美特公司生产的镀金光亮剂配方。

该产品可以用于镀金工艺过程中,为金属表面提供亮丽的金色光泽。

产品特点- 高光泽度: 镀金光亮剂NP-630主光剂具有出色的高光泽度,能够为镀金产品带来明亮耀眼的效果。

高光泽度: 镀金光亮剂NP-630主光剂具有出色的高光泽度,能够为镀金产品带来明亮耀眼的效果。

- 稳定性: 该主光剂具有优异的稳定性,能够在镀金过程中保持一致的性能,确保每个产品都具有均匀且持久的金色光泽。

稳定性: 该主光剂具有优异的稳定性,能够在镀金过程中保持一致的性能,确保每个产品都具有均匀且持久的金色光泽。

- 易操作: 使用镀金光亮剂NP-630主光剂时,操作简便,能够轻松地获得理想的镀金效果。

易操作: 使用镀金光亮剂NP-630主光剂时,操作简便,能够轻松地获得理想的镀金效果。

使用方法1. 准备工作: 在进行镀金操作之前,确保金属表面干净无尘,以确保最佳的镀金效果。

2. 配制液体: 按照指定配方,将镀金光亮剂NP-630主光剂与其他所需物质混合均匀,制成液体溶液。

3. 镀金过程: 将待镀的金属材料浸入制备好的液体溶液中,并按照镀金操作要求进行处理。

4. 冲洗和抛光: 在完成镀金后,用清水彻底冲洗金属表面,并进行适当的抛光处理,以增加光泽度。

注意事项- 请在使用镀金光亮剂NP-630主光剂前,仔细阅读并遵循产品说明书中的安全操作指南。

- 在使用镀金光亮剂NP-630主光剂时,请佩戴适当的防护设备,以确保人体安全。

- 遵循正确的镀金操作流程,确保镀金效果均匀且持久。

- 注意储存条件,将镀金光亮剂NP-630主光剂存放在干燥、阴凉处,避免阳光直射和高温环境。

镀金光亮剂NP-630主光剂是一款优质的镀金材料配方,能够为金属制品带来独特的金色光泽。

使用该产品将使你的镀金工艺更加出色,获得满意的成果。

高速硬铬电镀标准工艺

高速硬铬电镀工艺特点:工作在非常高旳阴极效率减边沿积聚工作在高电流密度好公差杂质旳长处:高铬沉积速率减后需要磨板需要减少电镀时间易于操作和维护高效镀铬溶液众所周知,镀铬旳电流效率在电镀中是最低旳,一般只有13%左右,因此如何提高电流效率始终是电镀工作者追求旳目旳。

提高电流效率就意味着节省用电,从而可减少生产成本。

高效镀铬多是在镀铬溶液中引入卤族元素和某些有机添加剂来达到旳。

随着对镀铬添加剂研究工作旳逐渐进一步,原先电镀工作者觉得有机添加剂加到镀铬溶液中去是不合适旳。

这是由于铬酸是强氧化性旳酸,浓度和温度又如此之高,有机添加剂在这样强氧化性介质中是难以存在旳,也就是不久就会氧化变得乌有;但实践成果大不同样:某些有机化合物在这样强氧化性旳铬酸溶液中能长期存在,并显得非常稳定,从而使镀铬工艺改革进入到一种"山穷水尽疑无路,柳暗花明又一村"旳新境界!如瑞士专利CH673845A5,论述了一种混合有机酸构成旳添加剂,此添加剂含丙酸、乳酸、戊酸、丹宁酸、新戊基乙二醇、苯磺酸、8一羟基喹啉、对苯二酚、4一甲苯基磺酰胺和六氟磺酸等,加入量为l5g/L左右,镀液温度在63℃、阴极电流密度在150A/dm2旳条件下,电镀时间25min,镀层厚度达到75μm,即每分钟可沉积3μm,镀层硬度为H Vl350,并有广阔旳电流密度范畴。

这种镀液旳阴极电流效率可达28%~48%,但问题是这种镀液是含氟旳,对铅阳极和低电流密度区旳镀件有腐蚀作用。

也有将低碳链旳烷基磺酸及其盐类作为镀铬旳添加剂,研究所用旳镀液和工艺条件为:铬酐200~300g/L硫酸2~3g/L硼酸l~l0g/L低碳烷基磺酸l~5g/L镀液温度55~65℃,容许使用旳电流密度在20~80A/dm2旳。

在此条件下,所得到旳镀铬层外观平滑光亮,显微硬度不小于HVll00。

根据所使用旳烷基磺酸盐分子中硫与碳旳原子数之比不同,镀液旳阴极电流效率也不同样。

什么是镀铬添加剂?

什么是镀铬添加剂?

镀铬可分为六价铬和三价铬两大体系。

目前,传统的六价铬溶液镀铬还在国内普遍使用,但铬酸中六价铬具有很大的毒性,对人体的危害很大,环境污染严重,三价铬溶液镀铬是今后发展的趋势。

1920年,G.J.Sargent从铬酸溶液中添加少量硫酸沉积出了铬镀层,奠定了镀铬溶液的基础,国际上称这一镀液为Sargent镀铬液。

1926年的Fink和Eldridge取得第一个带光亮剂的读个专利,确定了铬酐和硫酸的比例为100/1左右;1926年到现在这种镀铬溶液一直被广泛使用,既可用来镀装饰性铬,也可用来镀功能性铬。

1930年发现在Sargent镀铬液中加氟硅酸,可提高光亮度,且电流效率有较大提高,电流密度范围扩大,沉积速度加快。

因用硫酸和氟硅酸两种催化剂,所以称为复合镀铬液。

稀土添加剂用于镀铬液,最早是美国Romanowshi 等人,他们在1976年获得第一份稀土镀铬液商务专利,是稀土与氟化物共用的。

后提出用稀土氟化镧、氧化镧或硫酸镧和氟硅酸盐作添加剂,可以提高镀液电流效率、覆盖能力和镀层光亮镀,实验表明,由硫酸、稀土(镧)氯和氟离子组成的添加剂,还能降低镀铬液中铬酸的浓度,并能降低毒液的操作温度,电流效率也可达22%左右。

我国20世纪90年代初期开始推广应用这种镀液,但因添加剂中的氟离子,对阳极和镀件不镀覆区有腐蚀作用,所以不适用于镀硬铬。

1985年安美特公司推出HEEF-25镀硬铬工艺,添加剂中不含氟离子。

解决了低电流区腐蚀的问题。

20世纪60年代-70年代,三价铬镀铬液研究有了新进展,也开始了较大规模的工业生产,国内近期对三价铬镀铬工艺研究很多,在实际生产上也有一定的应用。

新型前处理工艺

【现代涂层技术】新型前处理工艺高俊健,邝霭雪(安美特化学有限公司,香港)摘 要:为了克服传统磷化、钝化工艺存在的环境污染重、效率低、能耗大等缺陷,开发了新的环保型UniPrep®磷化工艺和Interlox钝化工艺。

对新工艺与传统工艺所得涂膜的结合力、抗冲击强度、卷曲测试和盐雾试验进行了对比。

结果表明,新工艺所得涂层均能达到甚至优于传统的磷化、钝化工艺的效果。

新型金属表面处理工艺──UniPrep®和Interlox完全可以取代传统的磷化、钝化工艺。

关键词:金属;粉末喷涂;前处理;磷化;钝化;生物修复中图分类号:TG178 文献标志码:A文章编号:1004 – 227X (2008) 09 – 0043 – 04Advanced pretreatment process // Danny C. K. KO, Asia KWONGAbstract: To eliminate many of the problems associated with conventional phosphating and passivation processes, especially the formation of scale and sludge, high operating temperature and high volumes of waste and other maintenance issues, an alternative solution was introduced —UniPrep® and Interlox processes. A comparison was made between the conventional phosphating and passivation processes and the developed pretreatment technologies in terms of adhesion test, impact resistance test, conical mandrel adhesion test (bending test) and salt spray performance, demonstrating that the new UniPrep® and Interlox processes give better performance and can be an alternative to the conventional phosphating or passivation processes. Keywords: metal; powder spraying; pretreatment; phosphating; passivation; bioremediationFirst-author’s address: Unit 904 -12, 9/F, Miramar Tower, 132 Nathan Road, Tsim Sha Tsu, Kowloon, Hongkong, China1 前言传统的喷涂工艺通常采用三段式或五段式的喷淋流程。

安美特化镍浸金制程

2007年8月27日2007-08-27 21:20:40| 分类:默认分类| 标签:|字号大中小订阅要] 本文在简单介绍印制板化学镀镍金工艺原理的基础上,对化学镍金之工艺流程、化学镍金之工艺控制、化学镍金之可焊性控制及工序常见问题分析进行了较为详细的论述。

[关键词] 印制电路板,化学镍金,工艺1、前言在一个印制电路板的制造工艺流程中,产品最终之表面可焊性处理,对最终产品的装配和使用起着至关重要的作用。

综观当今国内外,针对印制电路板最终表面可焊性涂覆表面处理的方式,主要包括以下几种:Electroless Nickel and Immersion Gold形电镀铜的常见缺陷及故障排除【摘要】本文主要阐述印制电路板生产中图形电镀铜常见缺陷及成因,查找影响其品质的因素和工序并结合相关生产制定相应的的预防措施,有效提高产品质量。

【关键词】图形电镀铜,常见缺陷,故障排除1.前言由于行业竞争的激烈,印制板的制造商不断降低成本提高产品质量,追求零缺陷,以质优价廉取胜。

而客户对印制板的要求也没有单纯停留在对产品性能的可靠性上,同时对产品的外观也提出了更严格的要求。

而图形电镀铜作为化学沉铜的加厚层或其它涂覆层的底层,其质量与成品的关系可谓休戚相关“一荣俱荣,一损俱损”。

所以图形电镀铜上的任何缺陷如镀层粗糙、麻点针孔、凹坑、手印等的存在,严重影响成品的外观,透过涂覆其上的阻碍或铅锡镀层或是镍金层,都能清楚的显露出来。

本文主要叙述图形电镀铜常见的系列故障及缺陷,并针对这些缺陷进行跟踪调查、模拟实验,找出产生缺陷的成因,制定切实的纠正措施,保证生产的正常进行。

2.缺陷特点及成因2.1 镀层麻点图形电镀铜上出现麻点,在板中间较为突出,退完铅锡后铜面不平整,外观欠佳。

刷板清洁处理后表面麻点仍然存在,但已基本磨平不如退完锡后明显。

此现象出现后首先想到电镀铜溶液问题,因为出现故障的前一天(4月2日)刚对溶液进行活性炭处理,步骤如下:1)在搅拌条下件下加入2升H2O22)充分搅拌后将溶液转至一个备用槽中,加入4kg活性碳细粉,并加入空气搅拌2小时,之后关闭搅拌,让溶液沉降。

镀金光亮剂NP---630主光剂(安美特量产配方之一)

镀金光亮剂NP---630主光剂(安美特量产配方之一)镀金光亮剂NP-630主光剂(安美特量产配方之一)概述镀金光亮剂NP-630主光剂(以下简称NP-630)是一种用于金属表面镀金处理的特殊化学剂。

此文档旨在提供有关NP-630的详细介绍、特点和用途等信息。

产品特点1. 高效:NP-630具有快速镀金速度和高度的镀金涂层均匀性,能够有效提高金属制品的表面光亮度。

2. 成本效益高:NP-630的用量少,能够达到较好的镀金效果,从而降低了材料和运营成本。

3. 环保:NP-630的配方采用了环保型化学成分,无毒无害,对环境和操作人员安全无风险。

适用范围NP-630主光剂适用于各类金属制品的镀金处理,特别适用于以下领域:- 珠宝- 饰品- 金属工艺品- 塑料、陶瓷、玻璃等材料上的金属镀金使用方法1. 表面准备:将金属制品表面清洁干净,去除积尘和污渍。

2. 操作环境:确保操作环境干燥、清洁,并保持适宜的温度和湿度。

3. 液体配制:按照配方比例将NP-630与稀释液混合。

4. 浸泡镀金:将待处理的金属制品浸泡在稀释后的NP-630液体中,保持一定时间,以确保金属表面均匀镀金。

5. 清洗处理:完成镀金后,将金属制品取出,用清水冲洗干净,然后用软布擦拭干燥。

注意事项1. 避免与酸性或碱性物质接触,以免发生不可预料的化学反应。

2. 在使用NP-630时,请配戴适当的个人防护装备,包括防护眼镜和手套,以确保操作人员的安全。

3. 确保NP-630存放在干燥、阴凉的地方,避免阳光暴晒和高温环境。

安全提示NP-630主光剂为专业化学品,请按照相关操作指南和安全要求进行存放、使用和处理。

如有意外事故发生或不适,请立即停止使用并咨询专业人士进行处置。

以上是《镀金光亮剂NP-630主光剂(安美特量产配方之一)》的介绍文档,如需更多详细信息,请参考相关技术说明书或咨询安美特代表。

镀铝光亮剂NP---630主光剂(安美特量产配方之一)

镀铝光亮剂NP---630主光剂(安美特量产配方之一)简介镀铝光亮剂NP---630主光剂是安美特公司研发的一种高效的镀铝光亮剂配方。

该配方采用先进的技术和成分,可以在镀铝过程中提供出色的光亮效果和耐久性。

特点1. 出色的光亮效果:镀铝光亮剂NP---630主光剂能够提供光亮、闪亮的表面效果,使得镀铝的产品具有高度的装饰性和吸引力。

出色的光亮效果:镀铝光亮剂NP---630主光剂能够提供光亮、闪亮的表面效果,使得镀铝的产品具有高度的装饰性和吸引力。

2. 耐久性强:通过使用NP---630主光剂进行镀铝处理,可以增加产品的耐久性,减少表面腐蚀和损伤的风险。

耐久性强:通过使用NP---630主光剂进行镀铝处理,可以增加产品的耐久性,减少表面腐蚀和损伤的风险。

3. 易于应用:使用NP---630主光剂的镀铝过程简单易行,操作便捷,适用于工业生产的批量加工。

易于应用:使用NP---630主光剂的镀铝过程简单易行,操作便捷,适用于工业生产的批量加工。

4. 环保可靠:NP---630主光剂已通过环保认证,符合相关的环保法规和标准,对环境无害。

环保可靠:NP---630主光剂已通过环保认证,符合相关的环保法规和标准,对环境无害。

使用方法1. 准备工作: 在开始镀铝之前,确保工作空间干净整洁,避免灰尘和杂质对镀铝工艺的影响。

准备工作: 在开始镀铝之前,确保工作空间干净整洁,避免灰尘和杂质对镀铝工艺的影响。

2. 镀铝前处理: 在进行镀铝处理之前,使用适当的清洗剂清洁待处理的金属表面,确保表面光洁无杂质。

镀铝前处理: 在进行镀铝处理之前,使用适当的清洗剂清洁待处理的金属表面,确保表面光洁无杂质。

3. 配制NP---630主光剂: 根据实际需要,将NP---630主光剂与适宜的稀释剂按比例配制。

配制NP---630主光剂: 根据实际需要,将NP---630主光剂与适宜的稀释剂按比例配制。

4. 镀铝处理: 将经过清洁处理的金属制品浸入NP---630主光剂中,确保完全浸泡,按照镀铝要求的时间进行处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Consistent performance 镀层性能一致 Better corrosion resistance 具有较强的抗腐蚀性 Better wear resistance 较高的耐磨性能 Very bright deposits 光亮镀层 Lower internal stress 更低的内应力 Smoother finish with fewer pits and nodules 镀层更平整,麻点和铬瘤较少 Highest microcrack count 更高的裂纹数 High hardness高硬度

2 FC Level 2 Training Course – 2011

Applications Key Atotech Processes主要的应用工艺

HEEF® 25销售最好的产品

General Process通用工艺 High performance and maximum quality高性能、高品质 Worldwide market leader领导于国际市场

6 FC Level 2 Training Course – 2011

HCR 840

Hard Chromium Technology硬铬技术 Chemical Solutions Soluble Fluoride Baths • HCR 840氟化物体系溶液

Higher plating speed than any other fluoride baths比其他的氟化物体系 相比有更高的镀速 Good deposit properties 镀层性能佳 High crack count 能获得较多的裂纹数 Good base metal activation 对基材有很好的活化作用 Up to 60 ASD+ 电流密度高达60安培/平方分米 18 - 23% efficiency 电流效率可达18-23%

HCR 710

Hard Chromium Technology硬铬技术 Chemical Solutions Conventional Chrome Low cost of chemistry 低成本 Non-etch properties 没有腐蚀 Relatively easy maintenance 镀液容易维护 Low deposition rate 沉积速率低 Very limited cathode current density 阴极电流密度范围窄 High electrical costs 电能消耗高 Hardness fluctuations due to process changes 硬度随工艺的改变而变化 Very hard deposits not possible 不能获得高硬度 Lower corrosion protection 抗腐蚀性低

GravurChrome®针对印刷滚筒的产品,用白金钛网作为阳极

Utilising Atotech’s Trivalent Chromium Control (TCC) system for rotogravure 利用TCC来控制三价铬的累积

Dynachrome®与设备配套的产品

Equipment and chemistry system designed for high productivity shock absorber piston rod plating设备和产品是专门为高产能的减震活塞杆而设计的

9 FC Level 2 Training Course – 2011

Applications HEEF® 25应用

World Market leader世界市场的领导者 Very robust and consistent 性能非常稳定 Wide working window 具有很广的操作范围 High quality deposit 镀层质量优良 Suitable for(适合于):

Low crack number (as plated about 80 – 120 cracks/cm) – low corrosion resistance

镀层的微裂纹数较低(80-120条/厘米)-抗腐蚀性低,调整工艺条件,可以

4 FC Level 2 Training Course – 2011

5 FC Level 2 Training Course – 2011

HCR 840

HCR 840 is mixed catalyst system, containing fluoride 混合催化剂体系,镀液中含氟化物 It is designed to operate at a chromic acid concentration of 190 – 275 g/l and 0.5 – 0.8 % sulfuric acid 能在190 – 275 g/l 铬酸和0.5 – 0.8 % 硫酸镀液中操作 High cathodic efficiency – 25 % (@ 50A/dm²)较高的阴极电流效率(-25%) Due to fluoride good activation when plating stainless steel or nickel 因氟化物的存在镀液对不锈钢和镍有很好的活化效果 Improved hardness (1050 HV0,1) 镀层硬度较高(1050HV) Improved Microcrack number (as plated - 200 cracks/cm) 镀层的微裂纹数较多(-200条/厘米) Cathodic etch effect @ low current density areas低电流密度区有阴极腐蚀

A rounded portfolio to suit all your plating requirements

全面的设计来适应所有的电镀需求

3 FC Level 2 Training Course – 2011

HCR 710不含氟化物

HCR 710 is a self – regulating chrome plating process giving improved performance at low solution concentration and having automatic regulation of the catalyst concentration HCR710是一种自动调节的电镀铬工艺,能在低浓度的条件下镀出高性能的产 品,并且能自动调节催化剂的浓度 It is designed to operate at a chromic acid concentration of 190 – 275 g/l and 0.9 – 1.1 % sulfuric acid 能在190-275 g/l铬酸和0.9 – 1.1 % 硫酸的条件下操作 Because of its non-etching characteristic, the HCR 710 process is particularly recommended for hard chrome plating application 由于其非腐蚀特性,在硬铬电镀工艺中特别推荐HCR710 Low cathodic efficiency (max 15 %) – high energy demand 阴极电流效率较低(最大15%)-电能消耗高 Hardness (850 - 950 HV0,1), depend on current density 硬度在850-950,依赖于电流密度的大小

8 FC Level 2 Training Course – 2011

Hard Chromium Technology硬铬技术 Chemical Solutions • HEEF 25硬铬HEEF 25工艺特性

Operational特点

Very fast plating rate 沉积速率快 Electricity savings 节约电能 Better throwing power 良好的分散能力 Uniform deposits (less grinding) 镀层性能一致(镀层均匀度优良) Very wide working window 具有宽广的操作范围 Very low etch to parts, anodes, etc. (like chromic acid) 对工件、阳极等没有腐蚀性

ATOTECH Hard chrome processes安美特硬铬工艺

Hard Chrome Developments at Atotech 安美特硬铬的发展历史 2010– Rotogravure

Gravure Chrome® 2007 – Corrosion Resistant HEEF® KR 2005 – Fast, Cold Unichrome® 2700 1995 – Shock Rod System Dynachrome® 1994 – Fast Chrome HEEF® FC 1993 – Piston Ring HEEF® PR 1985 – High Efficiency Etch Free HEEF® 25 1950s – Mixed Catalyst CR 110 & HCR 840 1927 - Conventional Cr bath HCR 710

HEEF® KR针对高耐蚀性的要求

Maximum quality and productivity for hydraulic bars, cylinders and piston rods 高品质,应用于液压杆、汽缸和活塞杆等

HEEF® PR

Designed for cast iron substrates (piston rings and cylinder liners) 专门应用于铸铁基体(活塞环和汽缸垫)

HEEF 25

HEEF 25 is fluoride free high speed process HEEF 25是一种不含氟的高速硬铬工艺 It is designed to operate at a chromic acid concentration of 190 – 275 g/l and 1.25 – 1.8 % sulfuric acid 此工艺能在190-275g/L的铬酸和1.25-1.8%的硫酸溶液中进行正常的生产 High cathodic efficiency – 25 % (@ 50A/dm²) 阴极电流效率高达25% Improved hardness (1050 HV0,1) 硬度能高达 1050 HV0,1 Improved Microcrack number (as plated - 250 cracks/cm) 能获得较高的微裂纹数,可达250条/厘米 Direct positive influence on crack number 阳极对镀层的裂纹数有影响