SMTSTENCIL钢网开孔设计资料精

经典完整SMT钢网开孔设计指南参照IPC7525A

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等容。

模板设计容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

SMT钢网设计最全基础知识培训

SMT工艺制程控制钢网设计钢网设计SMT过程印刷或滴注贴片回流印刷引起的工艺问题占:70%↑钢网设计 钢网的设计要求钢网材料和制造工艺钢网的开孔设计钢网的制作指标一. 钢网的设计要求正确的锡膏量或胶量→可靠的焊点或粘结强度良好的释放后外形→可靠稳定的接触容易定位和印刷→良好的工艺管制能力影响钢网设计的因素L W HTGX Y元件封装种类焊盘的设计印刷机性能元件种类的混合范围焊点质量标准锡膏性能胶量的需求考虑因素z 器件的重量z 焊盘间距z 器件的STAND OFF值的大小z 器件在贴片过程中不至于使胶污染焊盘和焊端二. 钢网材料与制造工艺——常用钢网材料的比较Performance黄铜不锈钢钼42号合金镍成本★★★★★★★★★★可蚀刻性能★★★★★★——化学稳定性★★★★★★★★机械强度★★★★★★★★细间距开口的能力★Note★★Note★★Note:需要电抛光工艺常用钢网材料的比较(以黄铜为基准)Material密度抗拉强度杨氏模量CTE价格黄铜 1.0 1.0 1.0 1.0 1.0不锈钢0.97 1.8 1.70.6 1.4镍 1.10.7 1.90.7 2.9钼 1.5 2.1 3.00.3 2.0 42号合金 1.1 2.0 1.60.3 2.2钼质钢片特性 自润滑特性比不锈钢密度还高耐用性能好:较高的伸缩性、抗拉强度和硬度。

抗腐蚀力较强优良的外形或尺寸稳定性钼和不锈钢钢网的比较不锈钢钼钼材网板的孔壁更光滑CAD DATA ↓ 钢网加工方法——化学腐蚀工艺Manufacturer-dependentCorrection factor↓Photo-land pattern↓Etching Process↓Framing 对不锈钢也有好的制作工艺 能力 通常是由双面侵蚀。

step stencil 用单面 最经济和常用的技术 最适合step stencil 制作化学腐蚀工艺的缺点工艺所依靠的光绘技术对温度和湿度有一定的敏感性。

stencil通用制作要求(钢网)

钢板制作规范版本: 04制定人:Edmand Nov/18/031. 本规范所有通用开孔方法均基于Gerber之设计数据;特殊方法则以PCB实测数据为准。

2. 未列入本规范的特殊项目视PCB设计的实际情况而定. 经过验证后将开孔方法收入本规范进行更新。

3. 本规范包括通用规范和特殊规范;前者是在Gerber基础上的按比例缩小,后者则以具体尺寸表示。

4. 特别提示: BGA下面的0402组件或其它组件焊盘开孔必须征得本公司同意5. 特别提示: SOIC, QFP IC下面的焊盘禁止开孔1. 钢板制作方式:----Laser-cut2. 钢板厚度:----0.15mm3. 制作精度要求:----0402组件, BGA, 0.5毫米校间距QFP IC的钢板开孔误差须保证在+-0.01以内!!!----其余组件开孔误差保证在+-0.2毫米以内!!!4. MARK点制作要求--- 制作方式: 半刻--- MARK点最小制作数量: 3--- MARK点选择原则(1). 如果PCB上两条对角线上各有两个MARK点, 则必须把这四个点全部半刻制作出来;(2). 如果只有一条对角线上有两颗MARK点, 则另外一个MARK点选点需满足: 到此对角线的垂直距离最远.(这一个点可以是QFP中心点)(3). 涉及其它状况, 须于制作前告知规范制定者.5. 钢板制作需考虑的组件:(1) 1.27mm pitch BGA / MPGA钢板开孔基本规则如下:@@@:通用方法 (General method )---适用于通常的情况---开孔形状: 圆形---所有开孔尺寸在Gerber设计之基础上将直径缩小5%(备注:如果在Via hole 上盖上防焊漆, 则所有开孔尺寸在Gerber设计之基础上将直径增大10%) 图标如下:@@@:特殊方法 (Special method )---适用于锡球间短路较多的状况---开孔形状: 圆形---设定PAD的直径为S1,开孔方式如下:<1>.如果 0.55mm< S1, 则钢板开孔直径为S2=0.55mm;<2>.如果 0.5mm≦ S1 ≦ 0.55mm, 则钢板开孔直径为S2=0.5mm;<3>.如果S1 < 0.5mm, 则钢板开孔直径为S2=0.48mm;(2) 1.00mm pitch BGA / MPGA 钢板开孔基本规则如下:@@@:通用方法 (General method )---适用于通常的情况---开孔形状: 圆形---所有开孔尺寸与Gerber设计之直径相同(备注:如果在Via hole 上盖上防焊漆, 则所有开孔尺寸在Gerber设计之基础上将直径增大5%) 图标如下:@@@:特殊方法 (Special method )---适用于锡球间短路较多的状况---开孔形状: 圆形---设定PAD的直径为S1,则开孔方式如下:<1>.如果 0.55mm< S1, 则钢板开孔直径为S2=0.55mm;<2>.如果 0.5mm≦ S1 ≦ 0.55mm, 则钢板开孔直径为S2=0.5mm;<3>.如果 S1 < 0.5mm, 则钢板开孔直径为S2=0.46mm;(3). QFP---0.5mm pitch钢板开孔基本规则如下:@@@:通用方法 (General method )---适用于通常的情况---所有开孔宽度在Gerber设计之基础上缩小10%@@@:特殊方法 (Special method )---适用于短路较多的状况(3)-1对于引脚长度S大于等于0.8mm的情况按照以下方式处理(特别注明: 此项规范系针对目前主板上长方形的0.5mm pitch QFP IC, 务必遵循)钢板孔长度: 2.0mm钢板孔宽度: 0.23mm图标如下:(3)-2对于引脚长度S小于0.8mm的情况按照以下方式处理(特别注明: 此项规定系针对目前主板上正方形的0.5mm pitch QFP IC, 务必遵循)钢板孔长度: 1.8mm钢板孔宽度: 0.23mm图标如下:(4). QFP---0.65mm pitch和0.65mm pitch以上钢板开孔基本规则如下:@@@:通用方法 (General method )---适用于通常的情况----在Gerber设计基础上将宽度缩小10%(5). SOIC---0.5mm pitch钢板开孔基本规则如下@@@:通用方法 (General method )---适用于通常的情况---所有开孔宽度在Gerber设计之基础上缩小10%@@@:特殊方法 (Special method )---适用于短路较多的状况(5)-1对于引脚长度大于等于0.8mm的情况按照以下方式处理----钢板孔长度: 2.0mm----钢板孔宽度: 0.23mm 图标如下:(5)-2对于引脚长度小于0.8mm的情况按照以下方式处理(特别注明: 此项规定系针对目前主板上的0.5mm Pitch SOIC, 务必遵循)----钢板孔长度: 1.80mm----钢板孔宽度: 0.23mm 图标如下:(6). SOIC---0.65mm pitch 和0.65mm pitch以上钢板开孔基本规则如下@@@:通用方法 (General method )---适用于通常的情况----在Gerber设计基础上将宽度缩小10%如下图所示:(7). 小SOIC钢板开孔基本规则如下:----在Gerber设计基础上将宽度缩小10%, 如下图所示:(8).a 0603组件开口要求为按面积内缩5%。

经典完整SMT钢网开孔设计指南(参照IPC-7525A)

经典完整SMT钢网开孔设计指南(参照IPC-7525A)XXX GuidelinesStencil。

also known as SMT stencil or SMT XXX。

XXX XXX (SMT) assembly。

The quality of the stencil directly affects the amount of solder paste printed and。

therefore。

the quality of the SMT assembly。

As SMT moves towards high and ultra-high density assembly。

XXX.XXX design is one of the XXX design。

In 1998.IPC established IPC7525.which is a XXX。

In 2004.it was revised as IPC7525A。

The IPC7525A standard includes terminology and ns。

reference materials。

stencil design。

stencil manufacturing。

XXX。

XXX。

XXX。

stencil cleaning。

and stencil life.XXXStencil ThicknessXXXChoice of Stencil Processing MethodStep/Release Stencil DesignMixed Technology: XXX-hole/Surface Mount XXXNo-clean Opening DesignPlastic Ball Grid Array (PBGA) Stencil DesignXXX (CBGA) Stencil DesignMicro BGA/Chip Scale Package (CSP) Stencil Design Mixed Technology: XXX Mount/Flip Chip Stencil Design XXX XXXSMT Stainless XXX Requirements1.XXXStencil printing is a contact printing process。

smt钢网开孔规范(锡膏+红胶)

smt钢网开孔规范(锡膏+红胶)1、SMT钢网通用开口规范1,无铅锡膏开口规范:元件名称开孔样子内距开孔PAD04020402S34时,S=34宽度1:1开孔,长度外加3-4mil.裸铜宽加2-3mil.08050805S44时,S=44宽度1:1开孔,长度外加4mil,裸铜宽度加3-4mil.12061206及以上当S70时,内距1:1,当小于70时内距加大6mil.内距小于50时,加大8-12mil.宽度1:1开孔,长度外加5-6mil,裸铜板宽度加4mil.0805),当S40时,内中扩大8-12mil.大于40时,加大4-8mil.宽度1:12、,长加4-6mil二极管1206):内距大于78时,1:1,内距小于78时,内切至78。

最大内切不超过10mil.宽度1:1,长加6-8mil 三极管当S40时,PAD两边外移至40mil.焊盘一般1:1开孔,裸铜板外加2-3mil.CHIP元件高电容内距各内切4mil宽度1:1开,长度外加6-8mil.电晶体固定脚内切三分之一,假如大于120mil时,需要用0.3线宽做架桥处理.引脚可外括4-6mil.单排连接器引脚宽度可依据ICpitch值来开,如pitch值大于0.5mm时,外扩6-12mil,内切4-6mil3、.固定脚,即耳朵外移4mil,上下各加2mil.四脚晶振类长宽各外移2mil,中间切三分之一的方角.五脚IC三只脚宽度按ICpitch值为标准或略大,然后两边脚外移1mil,长外加6-8mil.两只脚按1:1,或略缩2mil,再外扩4-6mil.大电感内距各内切4-6mil宽度1:1.长外加8-12mil,裸铜板宽加4mil,中间架0.3宽度板.0402排阻排容Pitch值为0.5mm,内距保持到18-20mil.脚宽度8.8mil,长外加6-8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.06034、排阻排容Pitch值为0.8mm,内距保持到30-32mil.脚宽度16mil,长外加8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.SW开关内切2mil,外扩6-8mil,如两边有小脚,小脚外扩2-4mil.如要求锡量多,靠上下两侧可再扩4mil.0.4pitch15-.7mil 宽度开7.2mil,长度可外扩4-6mil.开金手指状内切2mil0.5pitch19.7mil宽度开8.8-9.2mil,长度可外扩6-8mil.开金手指状.内切2mil0.65pitch25.6mil宽度开12-13m5、il,长度可外扩6-10mil.开金手指状.内切2mil0.8pitch31.5mil宽度开16-17mil,长度可外扩8-10mil.内切2mil1.0pitch39.37mil宽度开20-22mil,长度可外扩8-10mil.内切2mil1.27pitch50mil宽度开24-27mil,长度可外扩8-12mil.内切2milQFP0.4pitch15.7mil宽度开7.2mil(0.18mm),内切4mil,外扩4mil.如长度超过80mil,则只内切,不外扩.0.5pitch19.7mil宽度开8.8-9.6、0mil(0.22-0.23),内切4mil,外加4–6mil.0.65pitch25.6mil 宽度开12-12.5mil,长度内切4-6mil,外扩6-8mil.0.4pitch15.7mil 宽度同上,内切4-6mil,外拉6-8mil.0.5pitch19.7mil宽度同上,内切6-8mil,外加6-10mil.QFN0.65pitch25.6mil宽度同上,同切6-8mil,外加8-12mil.0.4pitch15.7mil直径开8.8mil.0.5pitch19.7mil直径开12mil.0.8pitch37、2mil直径外二圈做17mil,其餘做15mil1.0picth40mil直径外三圈做22mil,其餘做20milBGA1.27picth50mil直径外三圈做28mil,其餘做24mil2,点胶开口规范:CHIPCHIPCC、、RR、、LL、、DD、、FF等零件等零件三极管三极管LW1L1WW1=1/3WL1=1.1L若W低于30mil时,W1=1/21L1L排阻排阻ICICQFPQFPW1=1/3WL1=1.1L若W 低于30mil时,W1=1/2W功率晶体管比照此做法WW1LW1=1/3W长度与长度与L相8、等相等WLDL圆数量圆大小间距D150mil以下21/4W三等分151~400mil31/4W四等分401~600mil41/4W五等分600mil以上51/4W 六等分DD1/41/41/41/41/41/41/41/4W圆大小以圆大小以QFP短边为短边为主做主做1/4W,平均放中,平均放中央五颗。

stencil(钢网)

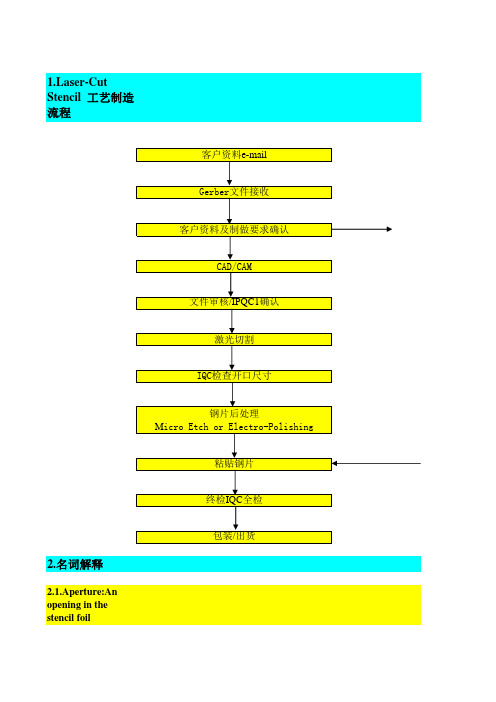

ser-Cut Stencil 工艺制造流程2.名词解释2.1.Aperture:An opening in the stencil foilAspect Ratio :针对Fine-Pitch 的QFP 、IC 等细长条装管脚类器件Area Ratio :针对0402,0201,BGA ,CSP 之类的小管脚类器件2.3.Border :边界,即钢片四周的丝网。

Polyester Screen 聚酯丝网Stainless Steel 不锈钢丝网 2.4.Frame : 铝框Table:印刷机与网框、MARK 点及定位方式对应表网框大小MARK 点29"*29"非印刷面半刻29"*29"非印刷面半刻29"*29"非印刷面半刻29"*29"非印刷面半刻29"*29"非印刷面半刻29"*35"非印刷面半刻35.8"*27.16"非印刷面半刻29"*29"非印刷面半刻39.4"*33.5"印刷面半刻21.65"*25.6"非印刷面半刻550mm*650mm非印刷面半刻23"*23"(Max)不需MARK 点2.5.Foil : 模板制做的薄片。

如钢片、镍合金、铜片、高分子骤合物(聚酰亚胺片材Kapton*)厚度:0.08mm,0.1mm,0.12mm,0.15mm,0.18mm,0.20mm,0.25mm,0.30mm2.6.Step stencil: step-down(局部减薄模板)Stencil step-up(局部增厚模板)2.7.Fiducials mark: Squeegee Side half-Cut 、Contact Side half-Cut 、Double Side half-Cut2.8.Squeegee刮刀聚胺基甲酸乙酯(PolyUrethane PU 材料)金属刮刀(不锈钢)3.模板类型(Stencil type)模板制造的三个主要技术是:激光切割(Laser-Cut)、化学蚀刻(ChemicallyEtched)和电铸法成形(Electroform),每种方式都有自己的优缺点。

经典完整SMT钢网开孔设计指南(参照IPC-7525A)

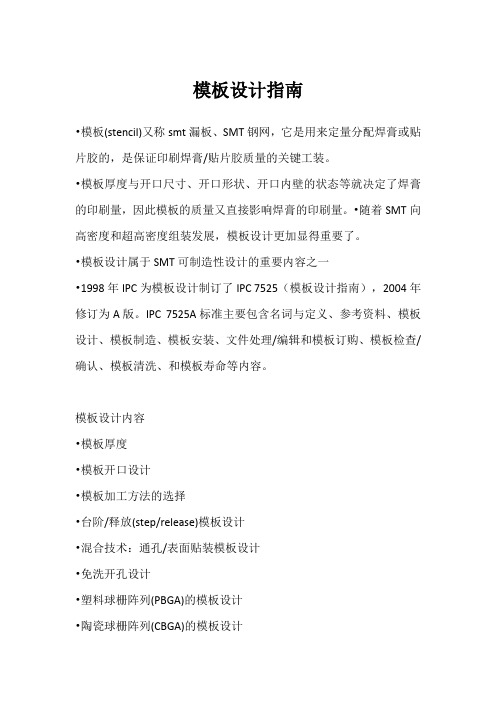

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

浅谈SMT Stencil(SMT钢网)制造

随着SMT行业01005元件、0.5 pitch BGA、0.4 pitch IC及排阻的广泛应用,作为表面贴装的第一道工序锡膏印刷中使用到的关键耗材---SMT Stencil品质的优劣,对SMT工艺有着关键影响,因为在某些时候Stencil品质决定了锡膏印刷质量。

如何利用SMT Stencil去解决一些印刷中出现的不良呢?光韵达公司通过多年的积累,探索和沉淀了一些重要SMT Stencil制造的参数,愿与大家一起分享:1、 SMT Stencil设计常见原则a) 钢片厚度选择SMT Stencil钢片一般选择SUS304不锈钢片,它的常见厚度有0.10mm\0.12mm\0.15mm。

在一些特殊模板制造上,还会使用到一些更薄的钢片,如0.08mm\0.05mm\0.06mm\0.03mm。

众所周知,在开口面积相等的情况下,钢片的厚薄对锡量有着决定性的影响。

SMT Stencil钢片厚度选择一般依据开孔零件的精密程度,零件开口越小,钢片厚度选择相对较薄。

钢片厚度选择的通用原则:λ Aspect Ratio(宽厚比)=孔的宽度/金属片的厚度=W/T 宽厚比≥1.66λ Area Ratio(面积比)=焊盘的面积/孔壁面积=L*W/2*(L+W)*T 面积比≥0.66钢片厚度选择的常见原则λ手机板常见厚度选择0.10mm、0.12mm,多数会选择0.10mm,因为手机板零件较密且精密元件较多,选择0.10mm是最适宜的。

λ FPC常见厚度选择0.10mm、0.08mm甚至更薄,这主要取决于FPC上零件的精密程度和客户工艺。

通常做法是如果PCB板上有01005 CHIP零件,大多选择0.05-0.06mm厚度的钢片。

对于含0.4 pitch IC、0.5 pitch BGA或0.4pitch 排阻,0.08-0.10mm厚度的钢片是首选。

b) 常见元件开口设计原则CHIP开口设计重点是防锡珠,如:1)1:1开,方形内凹长宽的1/3即:W2=1/3W1 L2=1/3L12)内距S1依据元件大小保持适当内距IC开口设计重点是开口宽度和保证锡量,如:1)0.4pitch IC开口宽度0.18mm;0.5pitch IC开口宽度0.23mm;0.65pitch IC 开口宽度0.32mm;0.80pitch IC 开口宽度0.40mm;1.0pitchIC 开口宽度0.50mm;1.27pitch及以上宽度1:1开口;2) 0.65 Pitch及以下IC长度外加0.10mm,0.65Pitch及以上IC长度外加0.20mmBGA开口设计重点是如何保证锡量和避免连锡,如:0.5Pitch开0.29方孔四角倒0.05圆角;0.65Pitch开0.35圆孔;0.80Pitch开0.42圆孔;1.0Pitch开0.53圆孔;1.27 Pitch或以上按1:1开.排阻开口设计重点是元件本体与焊盘焊接效果,如:1)Pin脚宽度按照以上IC对应Pitch开口;2)Pin脚长外加0.15mm,倒圆角0.05mm.2、利用Stencil设计解决SMT印刷不良范例设计思路:1) 到客户SMT线上了解现在的印刷效果;2) 测量Gerber文件焊盘长宽、间距;3) 测量元件本体大小;4) 计算钢网开口面积与锡膏占有量;具体改善方案:1) Stencil钢片厚度设定0.10mm,便于下锡;2) 通过测量元件本体PIN脚和Gerber焊盘内距,将Stencil内扩至元件本体内距再各加0.05mm;3) 为保证锡膏过炉后元件PIN脚锡量,依据焊盘本身长度外加0.05mm;4) 依据以上数据计算开口锡膏饱和度已达到客户理想要求;问题描述:因本身是FPC,固定精度不高,此元件焊盘大小比较特殊,即长宽不成比例,印锡后成形较差,且锡量严重不足,导致印刷不良率偏高;解决方案:1)从钢片厚度入手,将原厚度为0.08mm钢片修改成0.05mm,促进下锡程度;2)将IC开口长宽设计更加协调,易于印刷成形。

SMT钢网开孔教程

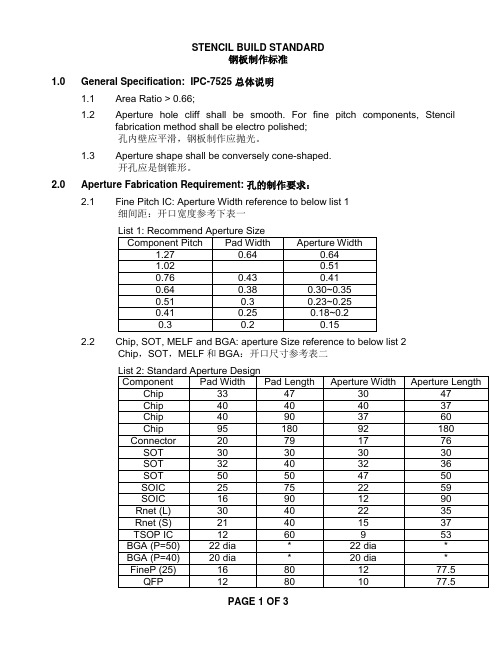

1.0 General Specification: IPC-7525 总体说明1.1 Area Ratio > 0.66;1.2 Aperture hole cliff shall be smooth. For fine pitch components, Stencilfabrication method shall be electro polished;孔内壁应平滑,钢板制作应抛光。

1.3 Aperture shape shall be conversely cone-shaped.开孔应是倒锥形。

2.0 Aperture Fabrication Requirement: 孔的制作要求:2.1 Fine Pitch IC: Aperture Width reference to below list 1细间距:开口宽度参考下表一2.2 Chip, SOT, MELF and BGA: aperture Size reference to below list 2Chip,SOT,MELF和BGA:开口尺寸参考表二2.3 Aperture size of exclusive Components in List 1 and List 2 shall be 95% tocounter pads.表一和表二以外的元件应按95%开口。

3.0 Single aperture size shall not exceed 3x3mm.单一开口应小于3X3mm4.0 Tension :For new stencil , tension ≥ 35 N/cm5.0 Marks engraved in PCB side:Color: BlackSize: identical to one of PCBFor MPM AP21 and UP2000.6.07.0 Indicated information on stencil:SANMINA-SCI SYSTEM(KUNSHAN)CO.LTD.SMT LASER STENCILMODEL: xxxxxxxx REV: xTHICK= 0.xx mm (or THICK= 0.xxmm~0.xxmm) DATE: xxxx-xx-xx8.0 Overall PCB Apertures shall be central to the stencil and outer frame.PCB的开口应在钢板的中心9.0 Stencil Frame: 736mm X 736mmFrame Material:40mm X 40mm( +/-5mm)。

SMT资料SMT钢网开孔建议页PPT教案

3、8P4R 排组

原PAD

开孔后

外Pin宽:0.43mm 内Pin宽:0.33mm 高: 0.80mm 上下内距:0.23mm 左右内距:0.17mm

整体图

第21页/共42页

外Pin宽: 0.35mm 内Pin宽: 0.23mm 高: 0.70mm 上下内距: 0.30mm 外左右内距:0.31mm 中左右内距:0.27mm

SMT资料SMT钢网开孔建议页

会计学

1

一、Chip 零件焊盘设计及钢网开孔

第1页/共42页

1、Chip 零件焊盘设计

(1)Chip元件焊盘设计应掌握以下关键要素:

a 对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。 b 焊盘间距——确保元件端头或引脚与焊盘恰当的搭接尺寸。 c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。 d 焊盘宽度——应与元件端头或引脚的宽度基本一致。

3、8P4R 排组(增排阻下锡量-09-2830)

原PAD

开孔后

外Pin宽:0.45mm 内Pin宽:0.30mm 高: 0.73mm 上下内距:0.30mm 左右内距:0.20mm

整体图

第22页/共42页

外Pin宽: 0.30mm 内Pin宽: 0.23mm 高: 0.85mm 上下内距: 0.30mm 外左右内距:0.33mm 中左右内距:0.27mm

※注:判断元件类型不能仅凭Pitch值,还要考虑元件宽度。 ※注:内距偏大或偏小,印刷后都会导致贴片不良、焊接不良。 ※注:内距和标准值比较接近时,可采用内缩内凹法,内距和标准值相差较大时,可 采用内切内凹法,通常指内距偏小。

第15页/共42页

7、1206 电容钢网开孔

SMT钢网(Stencil) 模板的设计

SMT钢网(Stencil) 模板的设计在SMT过程中,焊膏的印刷质量将直接影响表面贴装的加工质量,而在焊膏印刷印刷质量与钢网模板的质量直接相关,因此正确设计及理解SMT钢网模板的制作要求,选择恰当的模板厚度和设计开口尺寸等参数,将是确保焊膏的印刷质量的关键。

对钢网模板质量产生影响的关键因素有:模板材料与厚度、开孔的类型与尺寸及、模板与孔壁的平整度(加工方式)等,因此在钢网模板设计、加工、检验及生产过程中必须对它们重点关注。

钢网模板设计1.资料准备钢网模板设计前,必须要准备的一些资料:- 如果有PCB Layout,则需根据贴装计划提供:(1)含Mark的贴片元器件(SMD)所在的焊盘层(PADS);(2)与贴片器元件的焊盘相对应的丝印层(SILK);(3)含PCB边框的顶层(TOP);(4)如果是拼板,需给出拼板图。

- 若没有PCB Layout,则需要有PCB样板或与PCB样板1:1的菲林胶片或扫描图片,具体包含:(1)Mark的设置,PCB外形数据及贴片元件的焊盘位置等信息,如果是拼板,需给出拼板样式;(2)必须注明印刷面。

2.钢网模板材料的选择钢网模板材料的选择,必须要考虑材料本身的刚度,耐腐蚀性、延展性及热膨胀系数等因素,它们将直接影响到模板的使用寿命(模板的锈蚀,扭曲及网孔的变形)。

常见的钢网模板材料有锡磷青铜、不锈钢及镍铬合金等,其中不锈钢最为常见。

3.厚度的选择与网孔(Aperture)的设计SMT印刷过程中锡膏量的控制,是SMT制程品质控制的重要关键因素之一。

锡膏量与钢网模板的厚度、网孔形状尺寸有直接关系(刮刀的速度及其施加的压力也有一定的影响);其中模板的厚度决定了锡膏图形的厚度(两者基本相同),因此选择模板厚度后,就可以通过适当修改开口尺寸来弥补不同元器件对焊膏量的不同需求。

模板厚度的选择,应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

—般来说,焊盘及其间距较大的元器件要求焊膏量多一些,对应的模板应厚一点;反之,焊盘较小及其间距较窄的元器件(如窄间距的QFP和CSP)要求焊膏量少一些,则对应的模板应薄一点。

SMT钢网开孔经验

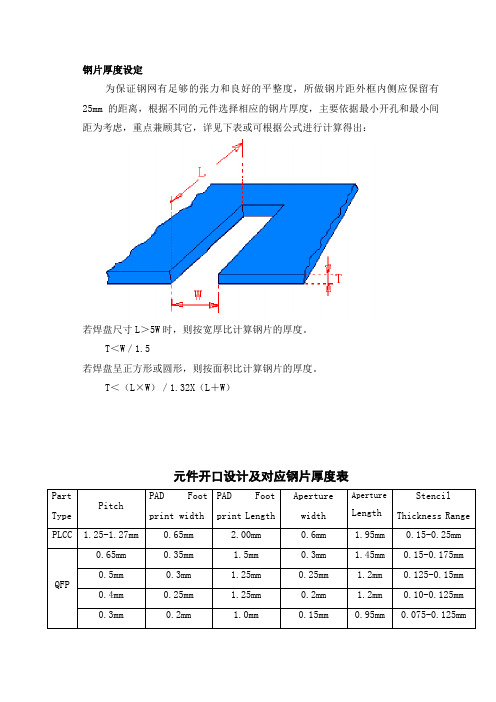

钢片厚度设定为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm的距离,根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,重点兼顾其它,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W时,则按宽厚比计算钢片的厚度。

T<W/1.5若焊盘呈正方形或圆形,则按面积比计算钢片的厚度。

T<(L×W)/1.32X(L+W)元件开口设计及对应钢片厚度表Part Type PitchPAD Footprint widthPAD Footprint LengthAperturewidthApertureLengthStencilThickness RangePLCC 1.25-1.27mm 0.65mm 2.00mm 0.6mm 1.95mm 0.15-0.25mmQFP 0.65mm 0.35mm 1.5mm 0.3mm 1.45mm 0.15-0.175mm 0.5mm 0.3mm 1.25mm 0.25mm 1.2mm 0.125-0.15mm 0.4mm 0.25mm 1.25mm 0.2mm 1.2mm 0.10-0.125mm 0.3mm 0.2mm 1.0mm 0.15mm 0.95mm 0.075-0.125mm一. 开孔方式说明:以下开孔方式仅包含部分常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

A .锡浆网开孔方式:此锡浆网开孔方式适合大部分产品达到最佳锡膏释放效果的要求,如有特殊元件应按特别要求制作。

1. CHIP 料元件封装为0201元件长外扩10%并四周倒R =0.03mm 的圆角。

间隙保证不得小于9MIL 大于11MIL.封装为0402元件开孔如下图(当间隙小于0.4mm 时需外移至0.4mm ;当间隙大于0.4mm 时需内扩至0.4mm ): 件开孔如封装为0805以上(04020805以上元件开孔FUSE .MELF 开孔如下图大CHIP 料无法分类的按焊盘面积的90%开口,并兼顾元件吃锡量稍做调整, 二极管按焊盘面积的100%开口,如是圆柱形的需要增加长度保证足够锡 一般通过元件的PITCH 值,再结合标准焊盘大小来判定封装类别(mil\mm) PITCH (mil ) 标准焊盘大小(长X 宽)(mil) 0402(1005) P<55 25X20 0603(1608) 55≤P ≤70 30X30 0805(2012) 70<P ≤95 60X50 1206(3216) P=135±10 60X602. 小外型晶体SOT23:焊盘尺寸较小,为保证焊接质量开孔按焊盘1:1。

SMT工艺中常见元器件的焊盘跟钢网开孔可制造性设计资料精

(2)PCB尺寸及拼板:

据不同设计而定,如手机,CD,数码相机等产品中PCB拼板尺寸以不超250*250mm为佳,FPC存在收缩 性故尺寸以不超150*180mm过为佳。

2

(3).参考点尺寸及示意图

如0.4pitch 的QFP(Quad Flat Package) 焊盘宽为0.22mm 长为1.5mm 若钢网开孔为0.20mm据宽厚比须 小于1.5得出网厚应小于0.13。

(2) Area Ratio(面积比)大于2/3:针对0402,0201,BGA,CSP之类的小管脚类器件面积比大于2/3)

1.2

1.2

0.8

2.2 0.8

2.2

1.4

1.4

1.0 0.95

1.0 0.95

SOT23 焊盘设计

类似的设计还有SOD123,

SOT23 焊盘钢网设计: 要点:下锡量。 方法:网厚0.12按1:1开孔

SOT23 下锡贴片及焊接效果

0.2

0.25 0.80

0.40 0.80 0.40

SOD123元件尺寸

SOD123 焊盘与钢网开孔(按1:1开 孔),注意本体不可搭焊盘,否则

SOD123 焊接效果SOP,QFP等)的焊盘与钢网设计

翼形元件分直翼形与鸥翼形,直翼形元件在焊盘与钢网开孔设计上应注意内切,以防止焊锡上元件体

直翼形元件

鸥翼形元件

翼形元件焊点最低要求: 翼形元件焊点最佳要求:

16

(6.2)典型的翼形元件SQFP208的焊盘与钢网设计

1.6

0.25

1.75

SMT钢网开孔规范

D1=0.78

W1=1.7 L=5.44 D=2.75

L1=5.44

D1=2.95

X=1.3 Y=1.9

X=1.3 Y=1.9

Y=1.28

Y1=1.28

D=1.1

X=1.28

D1=1.1

X1=1.28

D'=0.65

D1'=0.65

page: 5

高登布尔工程

Goldbull Engineer Department

BGA類 鋼板基本規範

項次 27 Pitch=1.27mm的BGA (CUP Socket) 原始焊盤的直徑φ=0.6 鋼板開孔直徑 φ1=φ-0.05=0.55

φ=0.6

φ1=0.55

項

目

PCB PAD LAYOUT

鋼板開孔尺寸

D=1.27

備 注 CPU SOCKET 760PIN

28

Pitch=1.27mm 的BGA 南橋 原始焊盤的直徑φ=0.6 鋼板開孔直徑 φ1=φ-0.05=0.55

有延伸腳類SMD零件 鋼板基本規範

項次 項 22 Pitch<=0.5mm ( QFP) L=1.9 W=0.3 L1=1.0 L2=0.7 D=0.2 W1=W-0.1=0.2 中間架橋0.2mm,寬0.2mm,且倒圓角, L1:L2=1:0.7 L1引腳部分,L1接近本體部分 23 Pitch<=0.5mm ( OFP) L=2.0 W=0.3 L1=1.0 L2=0.8 D=0.2 W1=W-0.1=0.2 中間架橋0.2mm,寬0.2mm,且倒圓角, L1:L2=1:0.8 L1引腳部分,L1接近本體部分 Pitch>0.65mm (SOJ SOP PLCC) L=L1=1.9 W=W1=0.65 開孔1:1 Pitch=0.65mm (SOP, QFP) L=L1=2.3 長度開孔1:1 W=0.4 W1=W-0.12=0.28 縮孔 引腳倒圓角 PLCC Y=Y1=0.44 X=0.82 X1=X-0.1=0.72 中間PAD部分不開孔

最新版SMT钢网开孔设计指南(参照IPC-7525A)

模板设计指南•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm 以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

STENCIL对SMT工艺的影响

2-2、常见SMT工艺缺陷分析:

1、锡珠(SOLDER BALLS)

¾ PCB、元件可焊性差 ¾ 焊膏移位或量过多 ¾ STENCIL脏 ¾ 焊膏质量缺陷 ¾ 过大的贴片力 ¾ 温度曲线设定不合理 ¾ 环境、操作、传输等

STENCIL对SMT工艺的影响

2-2、常见SMT工艺缺陷分析:

STENCIL的发展

1-3、STENCIL的发展ቤተ መጻሕፍቲ ባይዱ

2、市场发展 ¾ STENCIL市场需求状况

全球:目前预计年需求90万片 国内:目前预计年需求7万片

5%

30%

65%

2% 38%

60%

腐蚀 激光 电铸

腐蚀 激光 电铸

STENCIL的发展

1-3、STENCIL的发展

¾ 今后五年国内STENCIL市场需求预测

SMT 的发展

1-2、SMD封装形式的发展

1、SMD(Surface Mount Device) 介绍

¾ CHIP:

SOT,MELF,0201,0402,0603…

¾ IC:

SOP,SOJ,PLCC,QFP, FLIP-CHIP,TAB, BGA,µBGA(CSP), MCM…

SMD 封装形式的发展

1-3、STENCIL的发展

1、技术发展 ¾ 制造工艺的发展: ¾ 腐蚀STENCIL:最早的STENCIL ¾ 激光STENCIL:诞生在90S,正广泛应用 ¾ 电铸STENCIL:诞生在90S,正被尖端应用 ¾ 使用材料的发展 ¾ 黄铜:质软,腐蚀工艺性好,使用至今 ¾ 不锈钢:合适的硬度和强度,被广泛应用 ¾ 硬镍:用于电铸STENCIL

2、桥连(BRIDGE) 9 焊锡在导体间的非正常连接

¾ 焊膏质量缺陷如过稀等 ¾ 焊膏移位或量过多 ¾ 不合理温度曲线

STENCIL对SMT工艺的影响

2-2、常见SMT工艺缺陷分析:

3、共面(COMPLANATION) 9 元件脚不能与焊盘正

1-2、SMD封装形式的发展

2、SMD封装应用发展趋势 ¾ 小型化、高密度、多引脚方向发展 ¾ 多种封装形式将长期在不同领域并存 ¾ 0402,0201将被广泛应用 ¾ BGA,µBGA等先进封装将迅速增长 ¾ 多芯片组件MCM,直接芯片安装DCA(FC,TAB)等新技术将增 长

STENCIL的发展

SMT STENCIL的发展

一、SMT STENCIL的发展

1、SMT的发展 2、SMD封装形式的发展 3、STENCIL的发展 4、SMT及STENCIL相关的国际组织

SMT 的发展

1-1、SMT的发展

1、SMT (Surface Mount Technology)介绍 SMT的历史: 诞生:70年代 广泛应用:80年代 迅速增长:90年代 稳步增长:目前 SMT的优势:提高组装密度 增强高频特性 实现自动化生产

electronic Circuits) ASME (American Society of Mechanical Engineers) IEEE (Institute of Electrical and Electronics Engineers)

STENCIL对SMT工艺的影响

二、STENCIL对SMT工艺的影响

1、SMT基本工艺 2、常见SMT工艺缺陷分析 3、常见SMT锡膏印刷缺陷分析 4、STENCIL对SMT工艺缺陷的影响 5、结论

STENCIL对SMT工艺的影响

2-1、SMT基本工艺

THT、SMT、THT和SMT混合

SMT基本工艺:焊膏印刷、贴片、回流焊 关键工艺要素:

¾印刷:机器、参数、焊膏、STENCIL、刮刀(2P3S) ¾贴片:机器、程序 ¾回流焊:机器、温度曲线、焊膏

11

SMT及STENCIL相关的国际组织

1-4、SMT及STENCIL相关的国际组织

ISO (the International Organization for Standardization) IEC (International Electro-technical Commission) ANSI (American National Standards Institute) EIA (Electronic Industries Alliance) IPC (The Institute for Interconnecting and Packaging

STENCIL对SMT工艺的影响

2-2、常见SMT工艺缺陷分析:

¾ 锡珠(SOLDER BALL) ¾ 桥连(BRIDGE) ¾ 共面(COMPLANATION) ¾ 移位(OFFSET) ¾ 墓碑(TOMBSTONE) ¾ 润湿不良(UNDESIRABLE WETTING) ¾ 焊点缺陷(SOLDER POINT DEFECT) ¾ 焊锡太多或太少(SOLDER VOLUME FAULT) ¾ 元件错(COMPONENTS FAULT)

SMT 的发展

2、SMT和THT占PCBA的比重

120% 100%

80% 60% 40% 20%

0%

70S

80S

90S 2000S 2010S

SMT THT TOTAL

SMT 的发展

3、SMT市场的发展

全球超过60000条SMT线 中国大陆大约有5000条SMT线 目前全球以超过5%的速度年递增 中国以超过10%的速度年递增 预计今后不到十年中国大陆SMT线将翻番

Stencil Aperture & Design

SMT STENCIL技术讲座内容:

一、SMT STENCIL的发展 二、STENCIL对SMT工艺的影响 三、STENCIL制造工艺 四、激光切割STENCIL设备 五、STENCIL设计 六、STENCIL制造主要环节 七、常见STENCIL使用缺陷及控制办法 八、STENCIL使用和储存 九、木森STENCIL介绍 十、木森激光企业介绍

(单位:万片)

25

20

15

10

5

0

合计 电铸 激光 腐蚀

2001

7 0.14 4.2 2.66

2002

7.7 0.3 4.75 2.65

2003

8.5 0.5 5.38 2.62

2004

9.4 0.85

6 2.55

2005

10.5 1.25 6.83 2.42

2006

11.5 1.75 7.45 2.3