钢板翻转机构综合

一种用于板条型高强钢结构的翻转装置[实用新型专利]

![一种用于板条型高强钢结构的翻转装置[实用新型专利]](https://img.taocdn.com/s3/m/68951455f121dd36a22d8299.png)

专利名称:一种用于板条型高强钢结构的翻转装置专利类型:实用新型专利

发明人:张韶哲,张建中,陈爱国,仵海进

申请号:CN201720184942.9

申请日:20170228

公开号:CN206511834U

公开日:

20170922

专利内容由知识产权出版社提供

摘要:一种用于板条型高强钢结构的翻转装置,包括吊梁,吊梁上下两侧上分别设有一组夹角呈180°的吊耳,上侧的吊耳上设有第一钢丝绳,第一钢丝绳与门机吊钩连接,下侧的吊耳上固定有第二钢丝绳,第二钢丝绳一端固定在吊耳上,另一端穿过钢板一侧的第一卡具并与钢板另一侧的第二卡具连接固定。

采用上述结构,有效避免了钢板翻转过程中对钢管的磕碰,保证了生产的钢管的质量。

申请人:中国葛洲坝集团机械船舶有限公司

地址:443007 湖北省宜昌市猇亭大道18号

国籍:CN

代理机构:宜昌市三峡专利事务所

代理人:成钢

更多信息请下载全文后查看。

机械毕业设计-一种焊接设备翻转机构设计(含全套CAD图纸)

目录摘要...........................................................................................................................................I I I A B ST R A C T..................................................................................................................................IV 目录.............................................................................................................................................V 1 绪论.............................................................................................................................................1 1111.1课来题源及研究的目的和意义...........................................................................................1 .2国内外设备目前的发展状况.............................................................................................1 .3课题研究方法和手段...........................................................................................................1 .4课题应达到的基本要求.......................................................................................................2 1.4.1翻转机构设计指导思想................................................................................................2 .5设计任务书的基本要求.......................................................................................................2 12 翻转机构整体方案设计.............................................................................................................3 2.1总体设计方案.......................................................................................................................3 22.1.1设计目的........................................................................................................................3 .1.2设计原理........................................................................................................................3 2.2翻转机构系统概述................................................................................................................5 222.2.1翻转机构系统组成.........................................................................................................5 .2.2翻转机构的工作原理.....................................................................................................5 .2.3翻转机构的功能要求.....................................................................................................5 2.3翻转机构总体方案设计与比较............................................................................................5 22.3.1翻转机构总体方案设计................................................................................................5 .3.2翻转机构的比较选择.....................................................................................................8 3 翻转机构结构零部件的设计.....................................................................................................9 3.1机构框架设计........................................................................................................................9 33.1.1框架结构材料.................................................................................................................9 .1.2结构的成形方式..........................................................................................................10 3.2翻转机构轴的设计.............................................................................................................10 33.2.1轴径的确定...................................................................................................................12 .2.2轴的结构设计..............................................................................................................12 33.3踏板、转盘及手轮的设计.................................................................................................15 .4平衡块的设计......................................................................................................................16 4 标准件的选用...........................................................................................................................16 4.1轴承的选择..........................................................................................................................17 444.1.1轴承的基本概念...........................................................................................................17 .1.2滚动轴承的主要类型、比较和选择...........................................................................17 .1.3轴承型号的确定...........................................................................................................20 V4.1.4轴承的寿命...................................................................................................................22 4.2其它标准件选用..................................................................................................................22 444444.2.1轴承座的选用...............................................................................................................22 .2.2轴套的选用...................................................................................................................23 .2.3开口销的选用...............................................................................................................25 .2.4压簧的选用..................................................................................................................26 .2.5垫片的选用..................................................................................................................26 .2.6键的选用......................................................................................................................27 5 翻转机构的焊接与装配...........................................................................................................29 5.1框架的焊接.........................................................................................................................29 5555.1.1选择焊接方法...............................................................................................................29 .1.2确定焊接的形状、尺寸和下料方法...........................................................................29 .1.3确定焊接接头、坡口形式和坡口边缘的加工方法...................................................30 .1.4焊接方案的确定...........................................................................................................30 5.2零部件的装配......................................................................................................................30 5555.2.1机器装配的基本概念...................................................................................................30 .2.2零件在装配中连接种类...............................................................................................31 .2.3装配方法.......................................................................................................................32 .2.4装配方案的确定...........................................................................................................33 5 结论...........................................................................................................................................33 致谢...............................................................................................................................................34 参考文献 (35)VI一种焊接翻转机构设计1 绪论1 .1课来题源及研究的目的和意义技术进步的最重要和最有效的发转方向之一就是实现生产的过程,其中包括焊接过程的全盘机械化和自动化。

实现物体翻转的机构

实现物体翻转的机构实现物体翻转的机构物体翻转似乎是一个非常简单的问题,但在实际的工程应用中,往往涉及到许多复杂的机器设计和控制。

在工业及日常生活中,需要将某些物体在空中翻转并放置,例如在生产中需要倒置某些产品,或者在展览中需要以一种翻转的方式展示某些艺术作品。

因此,实现物体翻转的机构成为了一个重要的领域。

本文将按照机构类型的不同进行讲解,以便读者更好地了解和掌握。

1. 抓取-旋转机构抓取-旋转机构通过一个抓取装置,夹住待翻转的物体,然后通过一定速度和角度的旋转使物体完成翻转。

这种机构结构简单,易于掌握,并且可以适应不同大小形状的物体。

通常,这种机构需要配合一定的控制系统以保证操作的稳定性和安全性。

2. 翻板机构翻板机构是通过一个可以旋转的翻板来实现物体翻转的机构。

通过以一定角度旋转翻板,使得待翻转物体在空中完成翻转。

这种机构适用于固定大小的物体。

在设计时需要考虑到翻板的稳定性以及在翻转时对于物体的不同位置所产生的力的差异性。

3. 固定-自由机构固定-自由机构通过一个固定的支架将物体固定住,并通过旋转的底座使物体翻转。

这种机构相对固定的支架更稳定,对于重量和大小相对固定的物品非常适用。

然而,这种机构在操作时易受到空气流动等因素的影响,需要设计一定的稳定结构。

4. 翻转链条机构翻转链条机构则借助于链条的特性来实现翻转。

通过将待翻转物体挂在链条上,在机构的控制下,可以通过一定的力量来使链条旋转,从而完成物体翻转的功能。

这种机构通常适用于轻量小型的物体,它的工作效率较高,但需要具有一定的控制系统来保证操作的稳定性。

总而言之,实现物体翻转的机构通常需要考虑到物体的大小、形状、重量以及机构的稳定性和可控性等因素。

针对不同的情况和需求,选择不同的机构类型往往可以提高操作的效率和稳定性。

324 钢坯火焰清理机中的翻版机构设计(SW三维建模)

翻板装置中各数据计算一、双臂曲柄摇杆式翻板机设计1.1 概述翻板机是中厚板车间精整工段不可缺少的辅助设备之一。

其作用是将钢板翻转 180°,用来检查钢板上、下表面的质量。

本次钢坯火焰清理机设计中,对钢板上、下 两表面进行清理,采用的翻板机构为双臂曲柄摇杆式翻板机构。

双臂曲柄摇杆式翻板机 由电机、减速机、曲柄连杆机构组成。

电机、减速机提供低速大扭矩的动力,由两个曲 柄连杆机构分别带动翻板臂和接板臂的旋转,从而实现翻板的动作。

1.2 工作原理和结构特点图1.1为双臂曲柄摇杆式翻板机的机构示意简图。

电机经减速机减速后,由减速机 的低速轴分别带动两套曲柄四连杆机构,两个曲柄 a1、a2 有一定的角度位置差,两摇 杆轴上有若干个翻板臂和接板臂。

低速轴带动曲柄做逆时针转动,曲柄a1带动连杆b1, 连杆 b1 带动摇杆 c1 做逆时针转动;同时曲柄a2 带动连杆 b2,连杆 b2 带动摇杆 c2 做 顺时针转动。

为了满足空载启动,在初始位置翻板臂(送料拨杆)先向下偏转 5°,接 板臂也位于水平面以下偏5°,翻板臂逆时针旋转托起钢板直到与水平位置成85°,与 此同时,接板臂(接料拨杆)由水平位置顺时针旋转处于与翻板臂平行和接近平行的位 置。

然后两臂加持钢板一起转动,开始钢板的交接(如图2)。

当它们共同转过10°后, 翻板臂开始返回到水平位置。

此时接板臂也托起钢板返回,当处于水平位置时,钢板落 到辊道上,完成180°翻面。

而此时接料臂仍继续向下偏转5°,最后再回到水平位置。

从而完成一次翻板,完成一次翻板的时间是21s。

图1.1 转动角度初始位置图图1.2 接送位置角度图结构特点:1、两翻臂的摆动角度 100°,从水平线下 5°摆到过垂直位置 5°,当减速器输出轴的曲柄回转 360°,通过两连杆带动两摇杆在 105°来回摆动一次,两翻臂则在 100° 来回摆动一次, 两曲柄相位差22°8′14″, 故主动翻臂以-5°摆动托起钢板到85° 时,从动翻臂摆动100°过垂直线5°。

旋转机构的固定方法有哪些

旋转机构的固定方法有哪些旋转机构固定方法:1. 螺钉固定法:这是最常见的一种固定方法。

通过将旋转机构上的定位孔与设备的固定孔对准,然后使用螺钉将两者固定在一起。

螺钉固定法简单易行,同时还具有可拆卸性,方便维修和更换旋转机构。

2. 焊接固定法:对于那些需要长期稳定性的旋转机构,可以使用焊接固定法。

这种方法将旋转机构与设备的固定部位焊接在一起,形成一个坚固的整体。

焊接固定法在应用中保持稳定性和安全性,但需要注意的是焊接的强度和质量要满足要求,以免引发安全隐患。

3. 混凝土填充固定法:对于需要更高稳定性和抗震性的旋转机构,可以采用混凝土填充固定法。

即在设备固定底座的周围,使用钢筋网或其他材料形成一个模具,然后将混凝土灌入模具中,待混凝土凝固后,旋转机构即可固定在设备上。

混凝土填充固定法可以提供更强的支撑和稳定性,适用于大型和重载旋转机构。

4. 锁紧固定法:某些旋转机构需要频繁拆卸和更换,但要求固定牢固。

这时可以考虑使用锁紧固定法。

该方法使用专用的螺纹接头或夹紧装置,将旋转机构与设备固定在一起。

这种方法具有可调节性和可拆卸性,适用于需要经常更换或调整的旋转机构。

5. 磁力固定法:磁力固定法适用于那些不适宜使用螺钉或焊接的情况。

该方法利用磁力原理,通过将磁体固定在旋转机构上,使其与设备固定位置产生吸附力,从而达到固定旋转机构的目的。

磁力固定法无需任何物理接触,不会对设备表面造成损伤,适用于特殊材料或特殊形状的设备。

6. 触觉传感固定法:该方法利用机器人或自动控制系统的触觉传感器,根据旋转机构和设备的表面形状,自动调整固定位置和力度。

触觉传感固定法能够根据实际情况快速调整固定位置,确保旋转机构在设备上的准确定位。

7. 进口配件固定法:对于一些高精度或特殊型号的旋转机构,可以采用进口配件固定法。

这种方法使用专门的进口配件,如螺纹插销、夹紧套等,将旋转机构与设备进行固定。

进口配件固定法确保旋转机构的高精度和稳定性,适用于对设备要求较高的场合。

新型板料翻转机构

工作 台上 剩 余板 料 为合 格 制 件 ,此 机 构替 代 了 以前 用桥 式起 重 机 起 吊 翻板 工 序 ,大 幅 提 高 了生 产 效 率

和板 材利 用率 。

图 1

1 .板料翻转机构组成与工作过程

( ) 翻转 机 构 的结 构 组 成 如 图 1 示 ,动力 油 1 所 缸 I和 Ⅱ尾部 铰 接 于 油缸 底 座 上 ,前 端 通 过 连 接 销 分 别与 转臂 I和转 臂 Ⅱ铰接 ,主要 作用 是 传递 动 力 ; 转 臂 I和转 臂 Ⅱ用键 分 别 与 连 杆 I和 连 杆 Ⅱ联 接 ,

料在 变形 时 产 生 的 应 力 可 能 将 大 直 径 薄 壁 管 胀 坏 。

锡。⑨ 酸 洗、外 表 面 抛 光,重 新 安 装 好 隔 热 固

定套。

( ) 注意事项 3

①加 热熔 化 锡时 尽量 保 证干 燥 ,

此时用 一根适 当直 径且外 表 面涂有 2~ mm黏 土层 的 5

l.油缸 底 座 6

( ) 工作过 程 如 图 2所示 ,板料 剪 切 至 最 后 一 2 刀时 ,前送料 夹 钳将 板 料拉 回 ,落 在 连 板 2上 ,此

连杆 I 连杆 Ⅱ上 间 隔 布置 着 六 组・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 夺 夺 ・ 夺 幸 夺 夺 夺 夺 夺 夺 牛 寺 夺 夺 夺 牛 牛 孛 争 夺 ÷ 幸 夺 夺 寺 夺 夺 夺 争 幸 夺 夺 寺 辛 夺 夺 争 々 夺 夺 寺 夺 争

颗粒 状 ,装 入 内 外 不 锈 钢 方 管 的 夹 层 ,尽 量 装 实 。

不锈 钢方 管 。

几种中板翻板机典型结构的运动分析

上的轴向分力 P , 设传动角为 , Pl P i 和 2 则 = n s P : P O 汕。转角之值随曲柄位置不同而变化。 S 2 C

P 2

图 6

.

P I

C

要实现上述运动要求 ,要考虑以下几个方面的

问题 :

图 7

31该机构是由两套曲柄摇杆机构的组合。曲柄摇 . 杆机构的原动件 ( 曲柄 ) l 2 a, 作圆周运动时 , a 摇杆 c, 1 2只在 一定 角度 内摆动 ,因此 , c 接平 面 四杆 机构 形 成原理 ,曲柄 a, ,连 b,2杆 ,摇杆 c, l2 a l h 1 2连 c

右极 限。

323随着 减速器 的转动 , .. 到达 图六 的位 置 , 时送 这

钢臂和接钢臂同时平行运行到垂直线的左边 5 。设 计时要使曲柄 a 到达极限, 1 这时的接送钢的过程完 成,钢板随着接钢臂的转动实现了翻转。 以上三个 关节点 的位置 可通过 四杆机 构 的形成

图 5

该 翻 板机 南一 台交流 电动机 驱 动 ,是 }相 互连 接 的 } 1 两套 四杆机 构组 成 ,主动 驱动 为一 曲柄摇 杆机 构 , 而翻 板为 双摇杆 机构 ,两 套机构 r中间长 轴 和一个 } 1 成 直 角拐 的作 为 中间连接 ,整 个传 动系统 由减 速 器 的低 速轴两 端 各装一个 有 一定偏 角 的 f柄 a, , ¨ 1 1 2 分 a 别 带 动两套 四杆 机构 ,用连 杆 h与两 根 翻转 中间长 轴 相 连 ,该 翻板机 最大 的特 点就 是有 一个 钢板 的接 送 过 程 。如 罔 3所示 。

原理再根据现场空间位置尺寸,配合几何作图来进 步 完成 。 3 . 3双臂曲柄摇杆式翻机几何尺寸的力学条件 连杆与摇杆或其引伸之间所夹的锐角称为传动 角 。在忽略 铰链 中摩 擦力 和构件 惯性力 时 ,原 动杆

同济大学机械原理课程设计计算说明书_翻钢机钢板翻转机构

机械原理课程设计计算说明书设计题目翻钢机钢板翻转机构学校同济大学机械工程学院(系)机械设计制造及其自动化专业班级学号设计人指导老师虞红根完成日期年月日目录一、翻钢机工作原理及工艺动作分解 (2)二、传动装置设计 (2)三、工作机构的运动协调设计和机械运动循环图 (6)四、工作机构的设计计算 (7)五、摇杆速度分析 (9)六、翻钢机前后承接机构的设计 (10)七、参考文献 (13)八、设计心得体会 (14)4. 传动机构设计方案一:蜗轮蜗杆传动 轮系简图如下图所示:其中各齿轮的齿数分别为z 1=1,z 2=80,z 3=25,z 4=80。

1)传动比计算总传动比i =i 12·i 34蜗轮蜗杆 i 12=z 2z 1=801=80定轴轮系3-4 i 34=z 4z 3=8025=3.2故 i =i 12·i 34=80×3.2=1602)材料选择及加工构件 材料 加工 蜗轮 40Cr淬火 蜗杆 铸造锡青铜(ZCuSn10Pl )时效处理 齿轮3 40Cr 调质 齿轮440Cr调质3)传动效率计算蜗轮蜗杆传动效率取η1=0.7,齿轮3、4之间的传动效率η2=0.96,总传动效率为 η=η1·η2=0.7×0.96=0.672图1方案二:周转轮系传动轮系简图如下图所示:其中各齿轮的齿数分别为z1=53,z2=40,z2’=39,z3=52。

1)传动比计算周转轮系1-2-2’-3-H i31H=n3−n Hn1−n H =z2’·z1z3 ·z2=53×3952×40=159160又n1=0得i31H=1-n3n H=1-i3H所以i3H=1-159160=1 160故i H3=1602)材料选择及加工所有齿轮均选用40Cr,并经调制处理。

3)传动效率计算行星架H与齿轮2、2’的轴所构成的转动副的传动效率为η1=0.98,齿轮1和2之间的传动效率为η2=0.96,齿轮2’和3之间的传动效率为η3=0.96,则总的传动效率为η=η1∙η2∙η3=0.98×0.96×0.96=0.903图2三、工作机构的运动协调设计和机械运动循环图如图3、图4所示,分别是两套曲柄摇杆机构的极限位置,在P点上,两曲柄成170°固结,对于两个摇杆,二者正好同时达到极限位置。

大型翻转提升机构的结构设计

大型翻转提升机构的结构设计————————————————————————————————作者:————————————————————————————————日期:大型H钢翻转提升机构设计摘要我国现如今的工业水平不断地发展,H钢运用的领域越发广泛,在提升和翻转那些笨重、体积很大零件不能只靠人力去完成,为了提高生产效率需要设计出一种设备来解决此问题。

在设计的同时需要考虑到传动装置变松以及润滑等问题。

本文首先对翻转机提升类型从其特点进行分析到选择,选择出链式翻转机构和液压式提升装置,对H钢翻转工作进行分析,设计出符合要求的元器件如轴,齿轮,皮带等,对部分件进行校核,为了元件相互协调配合,设备运行平稳。

最后设计出液压与电气系统组合,从而形成一套完整的工作体系从上升正反翻转、制动、下降。

提升机构选择形式为液压式,优点是重量轻、容易实现调速、使用寿命长。

缺点是油液对密封装置要求比较严苛容易泄露。

翻转机构使用链式传动,优点是摩擦性好、成本低。

缺点不耐冲击、质量大。

关键词H钢;翻转机构;提升机构Design of Large Scale H Steel LiftingMechanismAbstractChina is nowthe levelofindustrial development, Hsteel used moreandmore widely in the field,liftingand turningof the heavy and large parts can not only rely on manpower to complete, inordertoimprove theproduction efficiency we need todesigna device to solve this problem.Atthe same timethedesignshould take into accounttheloose gear and lubrication problems.Based on theanalysis ofthe typesofhoisting machine turnto choose fromits features,choose a chain turnovermechanism and a hydraulic lifting devicefor H steelturningwork analysis,designed to meetthe requirementsofthe components such as shaft, gear, belt andsoon,to check thepart, as the components of coordination,equipment running smoothly.Finally, thehydraulicand ele ctrical systemis combinedtoform a completesystem of work, fromrising, reverse,braking anddescending.The selection of lifting mechanismis hydraulic, with the advantages of lightweight,easy realization of speed control and longservice life. Thedisadvantage is that the oil onthesealing device requirements are more stringent, easy to leak. The turnovermechanism adoptschaintype transmission,and hasthe advantagesofgood friction and low cost. Disadvantages, no impact, high quality.Keywords H steel, turnover mechanism,lifting mechanism目录摘要ﻩIAbstract (II)ﻩ第1章绪论 (1)1.1 课题研究的背景及意义 (1)1.2国内外研究现状 (1)1.2.2国内发展现状 (2)1.2.1国外发展现状 (1)1.3 本课题的研究内容4ﻩ第2章翻转提升机构的总体设计.................................................................. 52.1 翻转和提升机构采用形式的确定 (5)2.1.1 翻转机构的确定ﻩ错误!未定义书签。

(完整版)钢板翻转机构机械设计

2 计算当量的单排链计算功率 Pca

4计算链节数和中心距

根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正

为

当

量

的

单

排

链

计

算

功

率 初选中心距a0=46p=1460.5mm

计算链节数

Pca

KAz • Kz Kp

P — — — — — — — — — — — — — —(6 -1)

查表得工况系数K A 1.0

由于翻转机节省能源,安全可靠,后期维护费用低,可 以用在钢厂中厚板车间使用,尤其在翻转厚钢板方面有更加 突出优势,能够有效提高产品质量,增强产品竞争力。系统 运行稳定、可靠,故障点容易查找,维护量小,大大减少人 工劳动强度,延长设备使用寿命,减少维护量,提高综合效 益。

谢谢!

答辩人:

DE=CE-CD 即

BE=L1+L2,

DE=L2-L1, 解得:

L1=125.86mm

L2=400 mm

L3= 195.81mm

参数设计与计算 3.曲柄存在条件验证

L1=178.77 mm, L2= 600mm, L3=233.38mm CD=618.47mm L1=125.86mm,L2=400 mm L3= 195.81mm,AE=427mm

三维建模及各零件设计

1整体构型

三维建模及各零件设计

三维建模及各零件设计

2零件建模

左右翻板

三维建模及各零件设计

翻板轴支架 翻板轴

左侧输入轴 翻板轴轴套

三维建模及各零件设计

右侧输入轴 齿轮轴

连杆连接轴 构架方管

三维建模及各零件设计

3装配体装配

输入轴支座

钢板翻转机构设计

钢板翻转机构设计一、引言钢板翻转机构是一种用于将钢板从一个方向翻转到另一个方向的装置。

它在钢铁行业和其他相关行业中被广泛应用,可以提高生产效率和工作安全性。

本文将介绍钢板翻转机构的设计原理、结构和工作原理。

二、设计原理钢板翻转机构的设计原理是基于力学和动力学的原理。

在设计过程中,需要考虑到钢板的重量、摩擦力、倾斜角度和翻转速度等因素。

根据这些因素,设计师可以确定所需的机构型式和参数,以确保机构的稳定性和可靠性。

三、结构设计钢板翻转机构的结构设计通常包括以下几个组成部分:1. 框架:框架是钢板翻转机构的基本支撑结构,通常由钢材焊接而成。

框架的设计应考虑到机构的稳定性和承载能力,以确保机构在工作过程中不会出现变形或断裂。

2. 翻转臂:翻转臂是连接框架和钢板的关键部件,它负责承载和翻转钢板。

翻转臂的设计应考虑到钢板的重量和尺寸,以及机构的工作环境和要求。

3. 驱动装置:驱动装置是钢板翻转机构的动力来源,通常采用电动机或液压系统。

驱动装置的设计应考虑到机构的工作负荷和速度要求,以确保机构能够平稳、高效地完成翻转操作。

四、工作原理钢板翻转机构的工作原理可以简要描述如下:1. 将钢板放置在翻转臂上,并固定好。

2. 启动驱动装置,使翻转臂开始旋转。

3. 翻转臂将钢板从一个方向翻转到另一个方向,完成翻转操作。

4. 停止驱动装置,将翻转臂停在所需位置。

五、设计考虑因素在设计钢板翻转机构时,需要考虑以下因素:1. 钢板的重量和尺寸:钢板的重量和尺寸将直接影响机构的设计和承载能力。

2. 翻转速度和精度:根据实际需求确定翻转速度和精度,以确保机构的工作效率和翻转质量。

3. 安全性和可靠性:在设计过程中应考虑到机构的安全性和可靠性,以防止事故和故障的发生。

4. 维护和保养:机构的设计应方便进行维护和保养,以延长机器的使用寿命和降低维修成本。

六、应用领域钢板翻转机构广泛应用于钢铁行业和其他相关行业,如造船、轨道交通、机械制造等。

基于PLC的翻转机控制系统设计

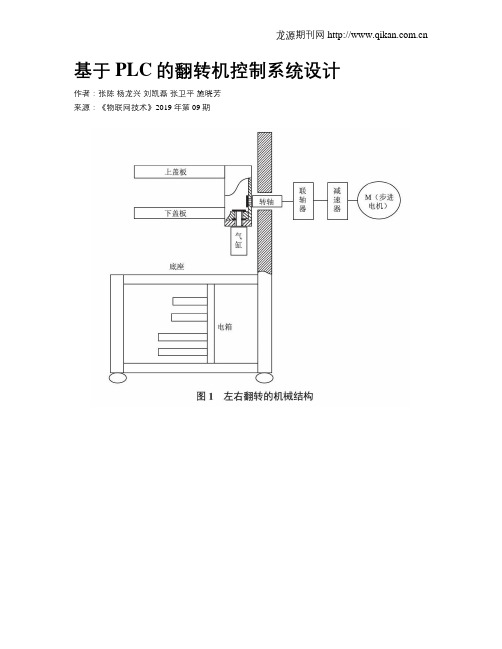

基于PLC的翻转机控制系统设计作者:张陈杨龙兴刘凯磊张卫平施晓芳来源:《物联网技术》2019年第09期摘要:文中给出一种用于自动冲压生产线五金板材翻转的设计方案,该翻转机主要由夹持和翻转两部分组成。

夹持部分由伸缩气缸、上下盖板和定位块组成;翻转部分由步进电机、减速机、联轴器和夹持部分支架组成。

控制系统硬件由三菱FX3U-64MT PLC、触摸屏GOT1155、步进电机驱动器及若干检测开关构成,并且还具有内部和外部两种控制模式。

外部模式时,由外部控制器通过I/O信号控制翻转台动作;内部模式时,可通过按钮或物料检测开关来控制翻转台。

验证结果表明每3 s可实现1个板材的翻转节拍。

关键词:翻转机;控制系统;外部控制器;步进电机;检测开关;结构设计中图分类号:TP39 文献标识码:A 文章编号:2095-1302(2019)09-0-030 引言在运输和加工过程中经常需要对零件进行翻转,传统方法一般采用天车实现翻转,这种吊装式翻转方法对于粗糙的大型构件比较适用,而对于精度要求高、外形特殊的构件,常常需要设计满足特定要求的翻转机。

在冲压场合中,工件冲压完成常需要将上下表面翻转,送入下一冲压工序进行冲压。

传统冲压生产由人工手动翻转,但随着冲压自动化水平不断提升,机器人辅助冲压自动生产线逐渐代替传统翻转方式。

其中,有采用两个六自由度机器人,两者之间可直接交换翻转;对于采用五自由度非标机器人,则需借助临时承料台实现工件翻转和转移;对于采用四自由度非标机器人,可由两个非标机器人和一台翻转机配合完成。

本文针对采用四自由度非标机器人的翻转机系统进行设计。

1 机械结构设计1.1 翻转要求首先由机器人将工件放置于翻转机的承料台上,翻转机感应到工件,然后进行翻转,这样就可实现被放置工件上下表面调换。

要实现此要求,一般要求工件放置好后需要将工件夹紧,旋转机构将其翻转180°,夹紧机构松开。

1.2 结构设计左右翻转机的机械结构如图1所示。

机械式180度翻转机构

机械式180度翻转机构引言机械式180度翻转机构是一种常见的机械装置,它可以将一个物体在水平方向上翻转180度。

该机构的设计和应用广泛,可以用于各种领域,如自动化设备、机械加工和工业生产等。

本文将介绍该机构的结构原理、工作原理以及应用领域。

一、结构原理机械式180度翻转机构的结构原理相对简单,一般由支撑架、翻转臂和驱动装置组成。

1. 支撑架:支撑架是机械翻转机构的主要承载部分,用于稳定和支撑整个机构。

支撑架一般采用坚固的金属材料,如钢板或铝合金,以确保机械的稳定性和安全性。

2. 翻转臂:翻转臂是机械翻转机构的关键部分,它能够实现物体的翻转功能。

翻转臂通常由连接杆和转轴组成,连接杆通过转轴与支撑架相连接。

翻转臂的长度和强度需要根据具体需求来设计,以确保能够承受物体的重量并完成翻转动作。

3. 驱动装置:驱动装置是机械翻转机构的动力源,它可以驱动翻转臂进行翻转运动。

驱动装置一般采用电动机,通过传动装置将电动机的转动力传输给翻转臂,从而实现翻转的功能。

传动装置可以采用齿轮、链条或皮带等传动方式,具体选择取决于应用场景和需求。

二、工作原理机械式180度翻转机构的工作原理相对直观,其主要通过驱动装置带动翻转臂实现物体的翻转。

简单来说,当驱动装置启动时,翻转臂开始旋转,将待翻转的物体带到180度的翻转位置。

具体的工作过程如下:1. 初始化位置:在最初状态下,翻转臂处于水平位置,待翻转的物体位于翻转臂的一侧。

2. 启动驱动装置:通过启动驱动装置,驱动装置将转动力传输给翻转臂。

翻转臂开始转动,并携带着待翻转的物体进行运动。

3. 翻转动作:翻转臂旋转至180度的位置,待翻转的物体也随之翻转至与初始位置相反的方向。

这样,物体完成了180度的翻转。

4. 返回初始位置:翻转臂继续旋转,将物体带回初始位置,翻转动作完成。

该机构的工作原理简单直观,通过合理的设计和驱动机构的控制,能够稳定可靠地实现物体的180度翻转。

三、应用领域机械式180度翻转机构可以应用于多个领域,以下是其中几个常见的应用:1. 自动化设备:在自动化设备中,需要对物体进行定位和翻转操作。

机械原理 钢板翻转机构

一、题目实现内容:将钢板翻转180°实现过程:当钢板T由辊道送至左翻板W1后,W1开始顺时针方向转动。

转至铅垂位置偏左10°左右时,与逆时针方向转动的右翻板W2会合。

接着,W1与W2一同转至铅垂位置偏右8°左右,W1折回到水平位置,与此同时,W2顺时针方向转动到水平位置。

机构原理图:图一二、已知条件:1)原动件由旋转式电机驱动;2)每分钟翻钢板15次;3)其他尺寸如图所示;4)许用传动角[γ]=40°三、设计任务1、提出可能的运动方案,进行方案分析评比,选出一种运动方案进行设计;2、确定电动机的功率与转速;3、设计传动系统中各机构的运动尺寸,绘制钢板翻版机机构的运动简图;4、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

5、图纸上绘出最终方案的机构运动简图(可以是计算机图)并编写说明书。

四、过程分解过程一:左翻板W1开始顺时针方向转动,转至铅垂位置偏左10°左右。

右翻板再次过程中也逆时针转动向左板靠近,直至贴合。

过程二:左翻板W1与右翻板W2一同转至铅垂位置偏右8°左右。

过程三:W1折回到水平位置,与此同时,W2顺时针方向转动到水平位置。

五、给出方案设计数据AD长度L4 1500CD及C1D长度L3 500右板与左板贴合时∠ADC大小22°120°右板与左板贴合时∠AD C1大小六、提出方案方案一运动简图:图二左板设计计算图三图中AD=1500 CD=500 令∠ADC=α ∠AD C 1=β 且CD=C 1D=L 3 AD= L 4则当右夹板与左夹板贴合时α= ,β在三角形ACD 中, ,**2**23422324222L L AC L L CD AD AC CD AD COS -+=-+=α 12342,***22324L L AC COS L L L L AC -=-+=α即①,在三角形AC 1D 中,,**2**234212324121212L L AC L L D C AD AC D C AD COS -+=-+=β 即AC 12=L 42+L 32-2*L 3*L 4*COS β,AC 1=L 2+L 1② 由①②带入数值解得:L2=1428, L1=374.8右板设计计算图四∠GDA=20°∠GDA+∠ADF=180° 则∠ADF=160°在△ADF 中 AD=1500 ,DF=450, ∠ADF=160° 算得:AF=1929.01 ∠DFA=15.4°∠AFE=∠DFE-∠DFA=40°-15.4°=24.6°在△AFE 中 AF=1929.01,EF=500,∠AFE=24.6° 算得:AE=1489(即L 22)在△AF 1E 中 AF=1929.01 ∠AF 1E =24.6°+82°=106.6° F 1E =500 算得:A 1E =2126.54(即:L 12+ L 22) 故:L 12=637.54 L 22=1489 方案二排除左右夹板的曲柄在一个平面的相互干扰,设计左右夹板同轴但不同平面的圆周上运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注:具体计算见word

方案设计

5.7有限元分析 1、动力轴承座板

参数设计及 计算

2、连杆

注:有限元分析(ansys)的源文件见“技术设计——三维模型(ANSYS文件)”

方案设计

ADAMS建模过程:

翻转臂与连接臂、连接臂与轴、轴与连接板之间以及 压杆与杆头为固定副连接;连接板与压杆、压杆头与曲柄 以及曲柄与曲柄轴之间为旋转副连接。整个机构进行动力 学分析时计算每个构件的重量,且翻转钢的板重量为 0.5 t。 在曲柄与曲柄轴之间施加转速驱动。通过ADAMS软件对曲 柄转动一周 (360° ) 时机构的动力学特性进行计算,得到 该翻转臂运动角度曲线和翻转臂的角速度分布曲线。经过 对钢板翻转机的单侧工作机构的仿真计算,得到曲柄轴的 最大输入扭矩为 1.2 t·m。因减速机输出端带动翻转机左右 两侧的工作机构同时动作,而经过同样计算另一侧空载最 大输入扭矩为0.25 t·m,所以总扭矩应为 1.45 t·m。

注:ADAMS源文件见“技术设计——三维模型(ADAMS文件)” 输出曲线见word。

动力学分析

方案设计

三维模型

整体效果

方案设计

三维模型

整体效果

方案设计

三维模型 爆炸图

方案设计

三维模型

传动部分 展示

方案设计

三维模型

传动部分 展示

方案设计

三维模型 电动机传 动展示

方案设计

三维模型

部分零件 展示

计算

方案设计

5.1传动比的分配 链传动的传动比为1 ,齿轮传动的传动比为3.75

静力学分析

5.2减速器

Z 71 d 72 i7 1.5 Z 72 d 71 Z 41 d 42 i4 2.25 Z 42 d 41

注:具体计算见word

方案设计

5.3 翻板 5.3.1左翻板(起板) 5.3.2右翻板(随板)

方案设计

运动中的翻转机模型:视频见“技术设计—— 三维模型(Solid Works仿真视频),输出曲 线见word。

三维模型

仿真结果

设计总结

在翻转机的设计过程中,利用三维软件做仿 真分析我发现,三维软件对复杂机构进行设计具 有准确性高和设计效率高的优点,而且仿真分析 对机构验证和安装调试具有很好的指导作用。 设计过程中参照的翻转机,工作可靠,钢板 交接平稳,逆向翻转也没问题,能够很好的完成 翻板任务。 由于翻转机节省能源,安全可靠,后期维护 费用低,可以用在钢厂中厚板车间使用,尤其在 翻转厚钢板方面有更加突出优势,能够有效提高 产品质量,增强产品竞争力。系统运行稳定、可 靠,故障点容易查找,维护量小,大大减少人工 劳动强度,延长设备使用寿命,减少维护量,提 高综合效益。

参数设计及 计算

结论: 设计尺寸满足强度要求

注:具体计算见word

方案设计

5.4长连杆(螺栓连接)

参数设计及 计算

注:具体计算见word

方案设计

5.5 链传动 5.5.1链齿轮强度校核

参数设计及 计算

5.5.2链条强度校核

注:具体计算见word

方案设计

5.6 轴承(寿命计算)

参名:

已知条件

• • • • 1)原动件由旋转式电机驱动; 2)每分钟翻钢板10次; 3)其他尺寸如图所示; 4)许用传动角[γ]=50° ;

钢板翻转机构工作原理图

机构运动过程分析

• • 从钢板T由锟道至左翻板W1开始 左翻板W1开始顺时针方向转动,转至铅垂位置偏左10° 左右, 同时,这个过程中,右翻板也逆时针转动,向铅垂位置靠近, 直至与左板上的钢板T贴合。(左右两板几乎同时运动) 左翻板W1与右翻板W2一同转至铅垂位置偏右10° 左右。(左、 右两板夹住钢板T,这一过程中要防止钢板T掉落) 左翻板W1逆时针折回到水平位置,这一过程中,右翻板W2顺 时针转动到水平位置。(即:最终状态要返回原状态)

参数设计及 计算

1 2 0

方案设计

参数设计及 计算

3.2.2 两套四杆机构尺寸的确定

3.2.5曲柄存在条件及传动角的验算

注:具体计算及图见word

方案设计

4.1选择电机 选择专用重复短时工作制的电动机: Y系列三相异步电动机 参数设计及 Y112M-4 4KW YCT YB Z2 YZR YEJ YS JZR2电机

• •

•

翻转机的工艺要求图

提出方案

共提出8种方案 (源文件见“方案设计(CAD文件)——方案机构简图”文件 夹)) 最终方案

方案比较

方案设计

整机图

方案设计

机构试验台 搭建

方案设计

3.2.1 两套四杆机构极位夹角的确定 为了保证交接过程平稳可靠,即为了达 到在两翻板夹持钢板同时旋转期间,两翻板 基本上能保持同步旋转,两套四杆机构的极 位夹角必须相同,并且当其值为零时,同步 性最优。即: