黑孔制程简介

黑孔制程介绍

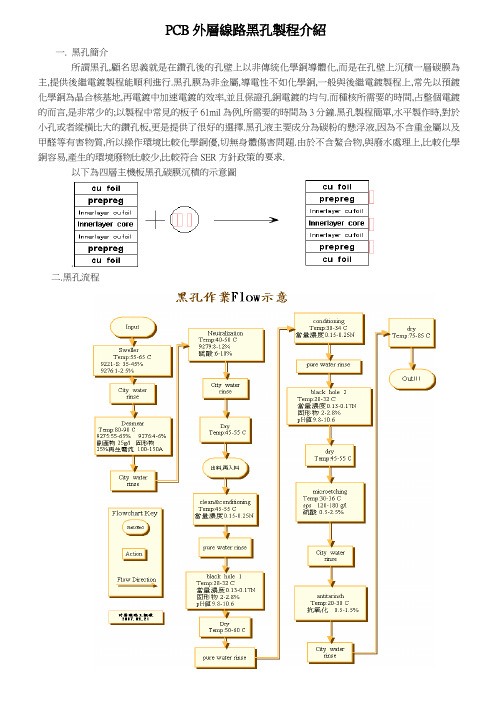

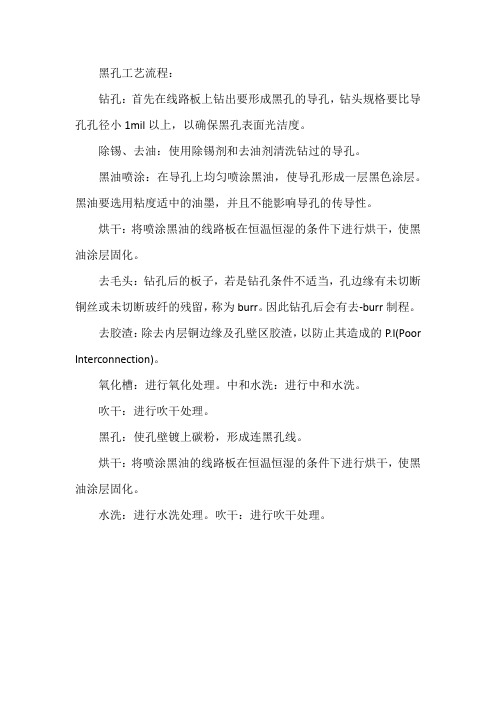

PCB外層線路黑孔製程介紹一.黑孔簡介所謂黑孔,顧名思義就是在鑽孔後的孔壁上以非傳統化學銅導體化,而是在孔壁上沉積一層碳膜為主,提供後繼電鍍製程能順利進行.黑孔膜為非金屬,導電性不如化學銅,一般與後繼電鍍製程上,常先以預鍍化學銅為晶合核基地,再電鍍中加速電鍍的效率,並且保證孔銅電鍍的均勻.而種核所需要的時間,占整個電鍍的而言,是非常少的;以製程中常見的板子61mil為例,所需要的時間為3分鐘.黑孔製程簡單,水平製作時,對於小孔或者縱橫比大的鑽孔板,更是提供了很好的選擇.黑孔液主要成分為碳粉的懸浮液,因為不含重金屬以及甲醛等有害物質,所以操作環境比較化學銅優,切無身體傷害問題.由於不含鰲合物,與廢水處理上,比較化學銅容易,產生的環境廢物比較少,比較符合SER方針政策的要求.以下為四層主機板黑孔碳膜沉積的示意圖.二.黑孔流程三.黑孔各流程的說明1.膨松Sweller此槽液的目的就是將鑽孔時候在孔內產生的膠渣進行軟化,從而方便用高錳酸鉀對膠渣進行去除,同時也增加孔壁的粗糙度,為後段碳膜的添加提供一個適宜的基地.在生產中常用的膨松劑為醇醚類(Glycol Ether).此類溶劑的膨松效力比較溫和,但是需要相對比較高的溫度60-70 C才能很好的操作,因此在操作過程中需要配備有自動補水裝置,切需要添加少量NaOH,維持槽液的鹼度,以利與膨松反應的正常進行,不過要注意的是,在鹼度大於2%的時候,槽液容易發生混濁,嚴重的甚至產生分層現象,所以在藥水濃度上需要特別的注意.一般膨松可以增加去膠渣效果25%左右.為了保證藥水的作用效果,對膨松的噴嘴和水刀要定期進行檢查,發現有堵塞或者邊形引起的水流不均勻則及時進行疏通或者更換,反之膨松效果差導致的膠渣去除不乾淨.並且每次保養的時候要更換循環過濾濾芯,是槽液的髒物可以有效的去除.2.去膠渣Desmear去膠渣程序,共有四種方式,濃硫酸法,重鉻酸法,電漿法,高錳酸鉀法.由於在成本和處理效果的明顯差別,導致除高錳酸鉀法外,另外三種方法現在已經被淘汰.高錳酸鉀方法的原理就是使用高錳酸鉀作為強氧化劑,對膠渣進行氧化反應,進而去除膠渣,其中7價錳離子將被還原為6價錳離子,反應如下:C+4MnO4-+4OH-4MnO42-+CO2 +2H20高錳酸鉀為Mn7+去膠渣後為Mn6+ , 而Mn6+的增加,則容易導致反應為Mn4+而沉澱析出.其反應如下: 3MnO42-+2H2O 2MnO4-+MnO2+4OH-四價錳過多將降低槽液的壽命,並影響去膠渣的能力,所以需要維持六價錳的穩定,防止四價錳的產生.當六價錳含量過高的時候,咬蝕速率下降,容易生成泥糊狀的二氧化錳.故需要利用在生系統,保持離子的穩定.再生系統如下圖所表示:阳再生系統示意图阳极反应:2Mn6+2Mn7++2e-4OH+2H2O+O2+4e-阴极反应:2H+2e-H2以陶瓷为隔膜(陶瓷罐内装有3N的氢氧化钠),可以防止高锰酸钾与阴极反应,产生四价锰沉淀陶瓷罐每月清洗一次,取出陶瓷罐时需要注意,以防止陶瓷罐破裂(因为陶瓷才罐材料为多孔陶瓷,抗机械应力的能力很差,碰到坚硬的物体容易碎裂).清洗方如下图所示意:对于再生系统的各个接点,也要定期进行清洗,打磨,以防止接点生锈而造成电阻过大,影响电流的密度而造成功效下降。

黑孔流程简介

1〃流程简介:放料清洗超音波清洁黑孔1 整孔黑孔2微蚀抗氧化吹干出料下料流程:黑孔线根据当日生产排配进行作业。

转料流程:将填写完整的生产流程单随黑孔后铜箔转入下一流程(镀铜)。

2〃流程原理:由于黑孔对生产条件要求严格(如槽液,温度等),对周边环境无太多要求。

室温:室内正常温度槽液温度:由加热器,冰水机控制。

槽液浓度:由商建议浓度,分析室每日分析。

各压力表范围:参照条件设定表规定。

黑孔/镀铜工序原理说明2.1超音波清洁原理是一种微碱性水溶液,其Ph值约为10.7-11.2,并含有微弱的复合剂。

主要功能是在清洁铜面,并除掉钻孔孔壁的残屑、清洁孔壁,以配合后站整孔剂处理的进行。

2.2整孔原理是一种微碱性水溶液,其Ph值约为10.7-11.2,并含有微弱的复合剂。

主要功能是在对玻璃纤维和树脂表面上原有的负电荷,予以调整成正电性,然后可促进Black Hole带负电微粒的吸附。

Carbon Black Colloids黑孔制程也必须先将孔壁调整为正性,然后带负电的黑碳粒子能被吸附于孔壁。

2.3黑孔原理微碱性水溶液Ph值约为10.5-10.8左右,粘度和水接近。

碳之固态成份含量约1.35%,主要功能是在孔壁上沉积一层黑碳皮膜,以写成导电功能,使续电镀铜能顺利进行。

本流程有两道黑孔,清洁,整孔后各有一道,目的为了更好的将黑孔附着在基材孔壁上。

注:黑碳孔的导电度不是很强,其电流是由导体向黑膜表面逐渐延伸。

对孔体而言,是由孔口两端向孔中央慢慢伸长进去。

对于六层以上的深孔。

其镀不满与出现楔口的机会自然比化学铜高很多,其它DP也有相同的烦恼。

因而凡采用各种直接电镀代替化学铜进行“孔壁金属化”时,千万要注意内层黑孔能否耐得住镀铜中硫酸的攻击。

2.4烘干原理主要功能是将孔壁及铜面上已均布之黑碳层加以烘干,此处需特别注意温度(温度为65o C左右),否则若孔内水份未完全干燥时(尤其是小孔或深孔内部,厂内暂无此基材),则其布碳层很容易被后处理制程的微蚀段所喷洗冲掉。

黑孔工艺流程

黑孔工艺流程:

钻孔:首先在线路板上钻出要形成黑孔的导孔,钻头规格要比导孔孔径小1mil以上,以确保黑孔表面光洁度。

除锡、去油:使用除锡剂和去油剂清洗钻过的导孔。

黑油喷涂:在导孔上均匀喷涂黑油,使导孔形成一层黑色涂层。

黑油要选用粘度适中的油墨,并且不能影响导孔的传导性。

烘干:将喷涂黑油的线路板在恒温恒湿的条件下进行烘干,使黑油涂层固化。

去毛头:钻孔后的板子,若是钻孔条件不适当,孔边缘有未切断铜丝或未切断玻纤的残留,称为burr。

因此钻孔后会有去-burr制程。

去胶渣:除去内层铜边缘及孔壁区胶渣,以防止其造成的P.I(Poor Interconnection)。

氧化槽:进行氧化处理。

中和水洗:进行中和水洗。

吹干:进行吹干处理。

黑孔:使孔壁镀上碳粉,形成连黑孔线。

烘干:将喷涂黑油的线路板在恒温恒湿的条件下进行烘干,使黑油涂层固化。

水洗:进行水洗处理。

吹干:进行吹干处理。

黑孔制程介绍

PCB外層線路黑孔製程介紹一.黑孔簡介所謂黑孔,顧名思義就是在鑽孔後的孔壁上以非傳統化學銅導體化,而是在孔壁上沉積一層碳膜為主,提供後繼電鍍製程能順利進行.黑孔膜為非金屬,導電性不如化學銅,一般與後繼電鍍製程上,常先以預鍍化學銅為晶合核基地,再電鍍中加速電鍍的效率,並且保證孔銅電鍍的均勻.而種核所需要的時間,占整個電鍍的而言,是非常少的;以製程中常見的板子61mil為例,所需要的時間為3分鐘.黑孔製程簡單,水平製作時,對於小孔或者縱橫比大的鑽孔板,更是提供了很好的選擇.黑孔液主要成分為碳粉的懸浮液,因為不含重金屬以及甲醛等有害物質,所以操作環境比較化學銅優,切無身體傷害問題.由於不含鰲合物,與廢水處理上,比較化學銅容易,產生的環境廢物比較少,比較符合SER方針政策的要求.以下為四層主機板黑孔碳膜沉積的示意圖.二.黑孔流程三.黑孔各流程的說明1.膨松Sweller此槽液的目的就是將鑽孔時候在孔內產生的膠渣進行軟化,從而方便用高錳酸鉀對膠渣進行去除,同時也增加孔壁的粗糙度,為後段碳膜的添加提供一個適宜的基地.在生產中常用的膨松劑為醇醚類(Glycol Ether).此類溶劑的膨松效力比較溫和,但是需要相對比較高的溫度60-70 C才能很好的操作,因此在操作過程中需要配備有自動補水裝置,切需要添加少量NaOH,維持槽液的鹼度,以利與膨松反應的正常進行,不過要注意的是,在鹼度大於2%的時候,槽液容易發生混濁,嚴重的甚至產生分層現象,所以在藥水濃度上需要特別的注意.一般膨松可以增加去膠渣效果25%左右.為了保證藥水的作用效果,對膨松的噴嘴和水刀要定期進行檢查,發現有堵塞或者邊形引起的水流不均勻則及時進行疏通或者更換,反之膨松效果差導致的膠渣去除不乾淨.並且每次保養的時候要更換循環過濾濾芯,是槽液的髒物可以有效的去除.2.去膠渣Desmear去膠渣程序,共有四種方式,濃硫酸法,重鉻酸法,電漿法,高錳酸鉀法.由於在成本和處理效果的明顯差別,導致除高錳酸鉀法外,另外三種方法現在已經被淘汰.高錳酸鉀方法的原理就是使用高錳酸鉀作為強氧化劑,對膠渣進行氧化反應,進而去除膠渣,其中7價錳離子將被還原為6價錳離子,反應如下:C+4MnO4-+4OH-4MnO42-+CO2 +2H20高錳酸鉀為Mn7+去膠渣後為Mn6+ , 而Mn6+的增加,則容易導致反應為Mn4+而沉澱析出.其反應如下: 3MnO42-+2H2O 2MnO4-+MnO2+4OH-四價錳過多將降低槽液的壽命,並影響去膠渣的能力,所以需要維持六價錳的穩定,防止四價錳的產生.當六價錳含量過高的時候,咬蝕速率下降,容易生成泥糊狀的二氧化錳.故需要利用在生系統,保持離子的穩定.再生系統如下圖所表示:阳再生系統示意图阳极反应:2Mn6+2Mn7++2e-4OH+2H2O+O2+4e-阴极反应:2H+2e-H2以陶瓷为隔膜(陶瓷罐内装有3N的氢氧化钠),可以防止高锰酸钾与阴极反应,产生四价锰沉淀陶瓷罐每月清洗一次,取出陶瓷罐时需要注意,以防止陶瓷罐破裂(因为陶瓷才罐材料为多孔陶瓷,抗机械应力的能力很差,碰到坚硬的物体容易碎裂).清洗方如下图所示意:对于再生系统的各个接点,也要定期进行清洗,打磨,以防止接点生锈而造成电阻过大,影响电流的密度而造成功效下降。

黑孔技术介绍资料

黑孔耗材

名稱

化稱

廠商

用途

清潔整孔劑 15736 臺灣麥特 黑孔超音波槽用於清潔孔壁.

整孔劑

15737 臺灣麥特 黑孔線整孔槽用清潔孔壁,使之能更好的吸附黑炭.

黑孔建浴劑 TO222 臺灣麥特 黑孔槽用維持藥液當量濃度,PH值,保證槽液位.

黑孔補充劑 15741 臺灣麥特 黑孔槽用維持黑孔槽液固形物的含量.

H2SO4 % 分析值≧2.5

抗氧 化 15711 %

~

T0222 純水 15741 純水 15737 純水

15702 純水

~ 50%

H純2S水O4 15711

L X=(控制點-分析值)×950÷0.12×0.15

L X=(分析值-控制點)×950÷0.12 L X=(控制點-分析值)×950÷2.2×0.15 L X=(分析值-控制點)×950÷2.2 L X=(控制點-分析值)×350÷0.22×0.025

壓膜 D/F Lamination

單面板 Single Sided

CVL假貼合 CVL Pre-Tack

CVL壓合 CVL Lamination

沖孔 Hole Punching

沖型 Blanking

印刷 Printing

錫鉛電鍍/噴錫 Sn/Pb Plating or HAL

圖中紅圈標示處為黑孔鍍銅在整個產品流程中的位置, 本工站只生產雙面板

名 稱:龍門式電鍍銅線

型 號:CP-004

在業界龍門垂掛式電鍍銅技 術以經是比較成熟了,它是PCB 層間互連(Interconnection)中最重 要的制程.制程簡單,室溫操作 (21℃-26℃)的酸性硫酸銅制程, 配方較簡單,即“銅金屬18g/L+ 硫酸180ml/L”.

黑孔线生产工艺流程

⿊孔线⽣产⼯艺流程The Black Hole Thread production process begins with selecting high-quality raw materials.These are then processed through a series of refining steps to ensure purity and consistency.The refining process is followed by threading,where the material is drawn into a fine,uniform thread.Finally,quality checks ensure durability and reliability,resulting in Black Hole Thread's signature product.⿊孔线,也被⼴⼤⾏业⼈⼠称为“遮光⿊线”或“全遮光⿊线”,是现代窗帘、窗饰及遮阳产品中的重要组成部分。

其独特的⿊⾊外观与优良的遮光性能,使其在市场上占据了举⾜轻重的地位。

那么,这种产品的⽣产⼯艺流程⼜是怎样的呢?本⽂将对⿊孔线的⽣产⼯艺流程进⾏详细的解析。

⼆、材料选择与准备⿊孔线的⽣产⾸先需要选择⾼质量的原材料。

⼀般来说,主要材料为聚酯纤维(PET)或尼⻰(PA),这些材料具有优异的耐磨性、抗⽼化性和抗紫外线性能。

除了主要材料,还需要⼀些辅助材料,如染料、助剂等。

在材料准备阶段,还需要对原料进⾏严格的检查,确保其质量符合⽣产要求。

同时,对原料进⾏适当的预处理,如清洗、烘⼲等,以保证⽣产出的⿊孔线质量稳定。

三、纺丝与织布纺丝是将原料转化为纤维的过程。

在纺丝过程中,需要控制纤维的细度、强度和伸⻓率等参数,以保证纤维的质量。

纺丝完成后,得到的纤维会被送往织布机进⾏织布。

织布过程中,需要选择合适的织法和密度,以保证织物的结构紧密、耐磨性强。

FPC制程介绍

沖型 Blanking

印刷 Screen Printing

表面黏著/組裝 SMT & Assembly

電測/目檢 Elec.-test & Visual Inspection

Chesive Base Film Adhesive Copper

Adhesive Coverlay

Permissible Limit 容許極限 100 ppm

1000 ppm

1000 ppm 1000 ppm 1000 ppm

Multiple e-test & visual

主要設備:空板電測機 對已沖型之空板產品人工

利用5倍放大鏡進行外觀檢 查,分离良品與不良品.判斷 不良項目及數量,分類統計形成品質報告,並反饋 到前制程以方便改善措施之及時執行. 電測通過制具通過探針給線路兩端通電,測出產品空 板性能,分離短路.斷路等不良品,統計數量並分析原 因,并將不良品剔除. 貼合背膠等固定產品之零件等.

Grinding-treatment

主要設備: 刷磨機;微蝕槽;水洗槽.加熱系統;

作用:清潔表面氧化膜.使板面 平整性均一,一般用於貼乾膜前 或化鍍金之表面處理。

流程(原理) 流程:酸性脫酯水洗磨刷水洗吹乾 原理:刷磨輪在高速轉動下,刷磨輪與板 面的快速摩擦將板面磨平整(先粗後細800 1000目)

不導電,起到絕緣作用,通過NC,衝型後在上面已形成 圓型方形開口,使用假接著機將CVL貼在銅箔上,假接 著機上有定位PIN.CVL与銅箔上定位孔準確定位,使用 一定的壓力及溫度使二者貼合在一起再經過人工校正 定位,貼加強片等完成作業

CVL Lamination

主要設備:快速壓合機.真空壓合 將已貼合的CVL与銅箔經過 高溫高壓緊密附合,壓合機為 高溫高壓設備.將貼有CVL的 銅箔放在壓合機工作臺上.利用其高溫高壓將CVL中的

黑孔化工艺技术

黑孔化工艺技术一、概述黑孔化直接电镀的出现对传统的PTH是个挑战,它最大特点就是替代传统的沉铜工艺,利用物理作用形成的导电膜、碳膜就可以直接转入电镀。

从效率观点分析,由于其构成的工艺程序简化,减少了控制因素,与传统PTH制造程序相比较,使用药品数量减少,生产周期大大缩短,因此生产效率大幅提高,同时污水处理费用减少,使印制电路板制造的总成本降低。

二、黑孔化直接电镀的特点1.黑孔化液不含有传统的化学镀铜成分,取消甲醛和危害生态环境的化学物质如EDTA、NTA、EDTP等在配方中使用,属于环保型产品。

2.工艺流程简化,代替了极薄而难以控制的中间层(化学镀铜层),从而改善电镀铜的附着力,提高了PCB的可靠性。

3.溶液的分析、维护和管理使用程序大幅度简化。

4.与传统的PTH相比,药品简单、数量减少,生产周期短,废物处理费用减少,从而降低了生产的总成本。

5.提供了一种新的流程,选择性直接电镀。

三、黑孔化直接电镀技术3.1 黑孔化原理它是将精细的石墨或碳黑粉浸涂在孔壁上形成导电层,然后进行直接电镀。

它的关键技术就是黑孔溶液成分的构成。

首先将精细的石墨或碳黑粉均匀的分散在介质内即去离子水中,利用溶液内的表面活性剂使溶液均匀的石墨或碳黑悬浮液保持稳定,并还拥有良好的润湿性能,使石墨或碳黑能充分被吸附在非导体的孔壁表面上,形成均匀细致的、结合牢固的导电层。

3.2 构成成分黑孔化溶液主要有精细的石墨或碳黑粉(颗粒直径为0.2-3μm)、液体分散介质即去离子水和表面活性剂等组成。

3.3 各种成分的作用(1)石墨或碳黑粉:它是构成黑孔化溶液的主要部分,起到导电作用。

(2)液体分散介质:是用于分散石墨或碳黑粉形成均匀的悬浮液体。

(3)表面活性剂:主要作用是增进石墨或碳黑悬浮液的稳定性和润湿性能。

(4)工艺条件:PH值:10-12,温度:室温。

(5)最佳处理面积:300-600㎡/克。

3.4 黑孔化溶液的成分的选择与调整(1)使用的表面活性剂时,无论是阳离子、阴离子和非离子表面活性剂均可使用,但必须是可溶的、稳定的和能与其他成分形成均匀的悬浮液体。

FPC 产品检验规范黑孔

FPC 产品检验规范黑孔更多免费资料下载请进:FPC 产品检验规范黑孔1. 目的确保FPC产品在黑孔制程中生产之质量,可以满足客户之需求。

2. 范围本规范适用于FPC产品之黑孔在制品。

3. 权责3.1 制造单位:根据实际情况,对所生产的产品进行首件、自主检查,并记录检验结果。

3.2 品保单位:对制造单位检验OK之首件进行复判及巡回检验,并记录检验结果。

4. 作业内容4.1首件检查:4.1.1制造单位应依『FPC产品检验规范』对首件产品进行首件确认,确定符合规格后,送品保单位,品保单位检验确认合格,方可正式生产。

4.1.2品保单位接获首件时应依据『FPC产品检验规范』中所有要求之项目进行复判,并在『首件检查记录表』上如实记录。

4.2 自主检查:制程执行过程中,制造单位应依据『FPC产品检验规范』进行自主检验,并记录于各站自主检查记录表内。

4.3 制程巡回检验:依『FPC产品检验规范』进行抽检,并将测试结果记录于『IPQC制程品质稽核表』,外观检验结果记录于『IPQC巡回检查日报表』。

5. 流程图6. 抽样计划7. 外观检验标准8.1 判定方式8.1.1 首件检验:品保检验员检验发现不良时,须详实记录于『首件检验记录表』,判定拒收,要求制造重新做首件。

若同一工站连续三次首检不合格,则需开立『异常产品处理通知单』,交由品保主管处理。

8.1.2 自主检验:作业人员于自主检查中,若发现异常直接反应给主管或品保人员,判定是否继续生产,并详实记录改善后检查结果于各站自主检查表内。

8.1.3 制程巡回检验:生产当中,品保检验员发现异常,须详实记录于『IPQC巡回检查日报表』,并通知作业人员确认及要求立即改善。

当发生重大品质事故/报废率≥5%时,开立『异常产品处理通知单』,发生重大品质事故时可要求制造人员立即停线,并交由品保主管处理。

8.2 管制措施:检验员判定不良之制品,应由检验员在板面CVL上作标识,可重工者通知作业人员退回重工处理,重工处理之产品须经品保人员重新检验后始可转站。

黑孔工艺简介

黑孔工艺简介目录一、引言二、黑孔化工艺简介三、黑孔工艺与传统PTH工艺性能之对比四、产品介绍五、产品优势(与同类产品比较)。

六、工艺及技术服务保证七、黑孔工艺基本要求八、公司联系方式……………………………黑孔工艺一、引言印制线路板(PCB、FPC)孔金属化技术是印制板制造技术的关键之一,长期以来,人们一直使用化学沉铜(PTH)的方法,但PTH溶液中含有危害生态环境的各种化学物质,如岳口1人、^^、EDTP以及容易致癌的甲醛,废水处理复杂,成本高;另外,PTH溶液稳定性较差,溶液的分析、维护复杂;同时PTH镀铜层的机械性能比较差,工艺流程繁琐,因此业界一直在寻找新的孔金属化技术,黑孔化直接电镀技术就是在这种背景下应运而生的。

黑孔化原理:它是将精细的石墨和炭黑粉通过物理作用在孔壁上形成一层导电膜,然后直接进行电镀代替化学沉铜工艺。

经过几十年的研究发展,黑孔化直接电镀工艺技术得到了巨大的进步,形成了成熟的产品和完善的工艺技术。

随着经济形势的走软,物价高涨,线路板制造业原材料价格的大幅上升,线路板企业的成本压力也进一步显现,利润空间愈加狭小,追求工艺技术创新、科学管理以降低成本,才能使企业在激烈的竞争中立于不败之地,而黑孔化工艺的普遍应用,无疑是线路板企业的最佳选择,具备良好的经济效益。

中国经过三十年的高速发展,经济取得了巨大的进步,但我们赖以生存的环境却遭到了巨大的破坏,政府对环保的政策也会更加严厉,减少工业污染,缓解排放压力,作为废水排放大户的线路板企业,使用黑孔化工艺既降低了废水处理成本,也减少了对环境的污染,无疑也具有良好的社会效益。

二、黑孔化工艺简介1、黑孔化工艺流程清洁整孔处理一黑孔化处理一干燥一微蚀处理一干燥—电镀铜2、黑孔化工艺主要特点3、控制便捷4、综合成本低黑孔化工艺综合经济成本比化学沉铜(PTH)大幅降低。

黑孔化工艺的信赖度在很多方面全面超过化学铜(黑孔化后可以直接图形电5、可靠镀,避免因闪镀而造成的效率低下及产品性能的降低)。

PCB生产介绍---黑影制程

ISTTM Test - 3

Metalization SHADOW PTH Site 1 PTH Site 2

IST Cycles to Failure and Plating Thickness in mils

13.5 mil Through Hole

40.0mil Through Hole

106/0.4-0.5

Thanks for your patient

ROCKWOOD

ELECTRONIC MATERIALS

Electrochemicals

ROCKWOOD

ELECTRONIC MATERIALS

Electrochemicals

Clean/Conditioner | Rinse | Acid Dip | Rinse | Micro-Etch | Rinse | Pre-Dip | Sn/Pd | Rinse | Accelerator | Rinse | Electroless Copper | Rinse | Dry

Capability 6 Lines 2 Lines 1 Line 1 Line

Material

RCC FR-406 Polyimide

FR-4 BT

Teflon

Hole Size 3 mil

0.3 mm 0.2 mm

--

ROCKWOOD

ELECTRONIC MATERIALS

Electrochemicals

Position(um)

Zeta Potential

Zeta Potential

10

8

Conditioner

Cu2+

6

Mg 2+

切片分析

白蓉生教授自序微切片(Microsectioning)技术应用范围很广,电路板只是其中之一。

对多层板品质监视与工程改善,倒是一种花费不多却收获颇大的传统手艺。

不过由于电路板业扩展迅速人材青黄不接,尤其是纯手艺的技术员更是凤毛麟角。

虽然每家公司也都聊备设施安置人员,也都有模样的切磨抛看,然而若就一般判读标准而言,则多半所得到书面的成绩,虽不至惨不忍睹的地步,多也只停留在不知所云的阶段。

考其原因不外:客户内行者太少、老板们不深入也不重视,工程师好高骛远甚少落宝基本。

是以在欠缺教材乏人指导下,当然只有自我摸索闭门造车了。

至于国外同业的水准,经笔者多年用心观察与比较下,除了设备比我们贵与好之外,手艺方面则不仅乏善可陈,而且还颇为优越自大。

甚至IPC贩售录影带中的讲师,也只是西装笔挺振振有词,根本拿不出几张晶莹剔透眉清目秀的宝物彩照,何况是经年累月众多量产的心血结晶。

国外同业在诸多故障方面的累积经验,也远去国内厂商甚多。

持远来和尚会念经的想法,想要从国外引进微切片技者应只是缘木求鱼竹篮打水罢了。

笔者二十五年前进入PCB业,即对动手微切片发生兴趣,每每找到重点再印证于产品改善时,不仅心情雀跃深获成就感外,且种种经验刻骨铭心至今不忘。

如此亲身实地之经验累积,比诸书本当然大有不同在焉。

多年来共集存了二千多张各式微切片原照,特于投老之际仔细选出730张编辑成书,希望为业界后起留下一些可资比较的样本,盼在无师之下而能自通,抛开包袱减少误导。

由于版面有限许多珍贵照片必须裁剪以利编辑,每在下刀之际就有切肤之痛难以割舍,实乃岁月不居件件辛苦得之不易也。

本书除以全彩印刷极高成本之外,每帧照片也都绝对是费时耗力所有赀,放眼全球业界以如此大手笔成书者应属首见。

本书能顺利编辑,须感谢台湾电路公司切片实验室小姐先生们之鼎力协助,若以简易切片方式而言,从广经阅历的笔者看来,台路的几位老手们应列国内之顶尖。

本书某些照片即得其等慷慨馈赠,而部份内容亦在多次讨论中获益匪浅,在此特别感谢任礼君先生、余瑞珍小姐与黄国珍先生之协助,使本书更为增色。

黑孔制程简介

黑孔制程简介一.流程介绍1-1各槽功能1-2原理二.各槽药水名称及各槽操作条件简介及控制及如何配槽2-1药水名称和操作条件2-2药水分析方法三.各槽操作及前后搭配注意事项3-1清洁&整孔槽3-2黑孔槽3-3整孔槽3-4微蚀槽3-5搞氧化槽3-6水洗及烘干3-7黑孔前后搭配注意事项四.问题与解决五.附件5-1微蚀深度测试方法5-2Hrll chain实验方法5-3黑孔线维护保养项目5-4重工流程5-5BlackHole Process药液储存一.流程介绍入料→磨刷→水洗→清洁→水洗→黑孔→吸干→烘干(吹干.烘干)→水洗→整孔→水洗→黑孔→吸干→烘干(吹干.烘干)→微蚀→水洗→抗氧化→水洗→吸干→烘干(吹干.烘干)→出料各槽功能磨刷将板面上之污染物,氧化及钻孔造成之毛头以磨刷之方式去除2.1Clean/Conditioning(清洁/整孔)2.1.1此槽液为微碱性溶液。

主要功能为调整树脂与玻织上的电性(将原有的负电调节为带正电),以利黑孔带负电的碳胶体附着。

2.1.2清洁/整孔剂为界面活性剂的一种,藉由界面活性剂的疏水基深入孔壁,将污物带出,以达清洁之功效;其亲水基则是将树脂与玻织调整为带正电荷。

2.1.3此药剂使用一段时间后,槽液会渐转为蓝色,这是因此种界面活性剂会轻微咬铜所致。

2.1.4此槽液的药剂选择相当重要,因为它将决定碳胶体的附著效力。

2.1.5因为此槽液为界面活性剂,故需注意水刀、水床、阻水滚轮,与水盘的密合度,以降低因机械搅拌所产生的泡沫。

因为泡沫的生成,将会减损整孔功效与槽液的寿命。

2.1.6因为玻织束不易改变电性,故于清洁/整孔程序后,会再经一道整孔处理,以确保孔壁的电性皆为正电荷。

2.2Black Hole(黑孔)2.2.1黑孔槽液是由含碳的悬浮所组成,而碳胶体的大小约为2~5μinch,与其它悬浮液一样,黑孔的碳胶体也会凝聚(aggregation)与羽化(flocculation),故不易沉淀。

软板黑孔线工艺流程参数要求

软板黑孔线工艺流程参数要求When it comes to the process parameters for the black hole line of the soft board, there are several key requirements that must be met.在软板的黑孔线工艺流程参数方面,有几个关键要求必须满足。

First and foremost, the temperature and humidity conditions in the production environment must be carefully controlled. This is essential in order to ensure the quality and reliability of the end product.首先,生产环境中的温度和湿度条件必须得到精心控制。

这对于确保最终产品的质量和可靠性至关重要。

Additionally, the speed and pressure settings during the punching process are critical to achieving the desired results. It is important to strike the right balance in order to avoid any defects or inconsistencies in the finished product.此外,在冲压过程中的速度和压力设置对于实现期望的结果至关重要。

重要的是要保持适当的平衡,以避免在成品中出现任何缺陷或不一致性。

Furthermore, the selection of materials for the soft board must be carefully considered in order to ensure durability and performance. Using high-quality materials is crucial in order to produce a product that meets industry standards and customer expectations.此外,在软板的材料选择必须经过慎重考虑,以确保耐用性和性能。

黑孔工艺技术

• (3)将经过全板电镀的基板,按照显微切片程序进行切割所需要的切片做背光测试,如孔镀层有0-1透光点 (三个孔导通孔)为合格,二个清洗:清洗孔内和表面多余的残留液。

⑤黑孔化处理:通过物理吸附作用,使孔壁基材的表面吸附一层均匀细致的碳黑导电层。

⑥水清洗:清洗孔内和表面多余的残留液。

⑦干燥:为除去吸附层所含水分,可采用短时间高温和长时间的低温处理,以增进碳黑与孔壁基材表面之 间的附着力。

⑧微蚀处理:首先用碱金属硼盐溶液处理,使石墨或碳黑层呈现微溶胀、,生成微孔通道。这是因为在黑 孔化过程中,石墨或碳黑不仅被吸附在孔壁上,而且也吸附在内层铜环及基板的表面铜层上,为确保电镀铜与 基体铜有良好的结合,必须将铜上的石墨或碳黑除去。为此只有石墨或碳黑层生成微孔通道,才能被蚀刻液除 去。因蚀刻液通过石墨或碳黑层生成的微孔通道浸蚀到铜层,并使铜面微蚀掉以轻心1-2μm左右,使铜上的石 墨或碳黑因无结合处而被除掉,而孔壁非导体基材上的石墨或碳黑保持原来的状态,为直接电镀提供良好的导

• 直接电镀质量的优劣,就是要分析和研究黑孔化溶液的涂层的导电性和电镀铜的沉积速度。

涂层的导电性强弱与导电层的微观结构相关,又同导电层的厚度和基板的厚度有关,前处理 后,电镀铜之前对印制板之间的电阻值进行检测,因为它的测试数据可以反映直接电镀程序 所形成的导电层质量状态,以便更有把握控制镀铜加厚工序的工艺参数;同时还能在短时间 内镀铜后直观通孔铜的覆盖率直接反映直接电镀性能的优劣。

形成均匀细致的、结合牢固的导电层。 3.2 构成成分

黑孔话沧桑

微切片制作(十二)1.12 黑孔话沧桑"黑孔制程"最早是美商Hunt Chemical于1983年以碳粉悬浊液(Toner),对孔壁试做导电涂布而发明的。

1986年开始对PCB做小量产研究,1987年改善配方,1989年Hunt被另一家大公司Olin并购而改称Olin Hunt,并推出小量产之水平连线。

1993年后又在连线中将原本单槽之黑孔处理改为两道,特称为Black Hole Ⅱ,随后又转售于PTH老字号的麦特(MacDermid)公司。

Black Hole制程并不复杂,其操作控制方面亦甚简易。

此技术最主要是在Black Bole槽液。

其药液是一种以微小碳粉为基础的水溶性"悬浮液"(Suspension),其固态碳粉含量约为1.35%-1.45%。

其余是水及一些微量的添加剂。

槽液中并不含金属成份,更未加入甲醛等有害物质,对操作人员的健康要比传统化学铜好得很多。

此槽液的pH值约近10.5,操作中的粘度非常接近水的数值。

Black Bole悬浮物颗粒大小约在150-200nm之间,和其他悬浮物一样,其颗粒也会有凝聚(Aggregate)羽化(Flocculate)的趋势,故不易发生沉淀。

因而可使得槽液在延长储存期间,仍能保持应有的效能及活性。

一般而言生产中之操作槽液可以连续使用一年左右,而不需更换新液。

另外此槽液储存环境之温度范围甚广,可从440F(6.60C)到1400F(600C)都很安全,不至有分解或变质之虞。

再者为了使这些悬浮物颗粒能够均匀的在孔壁上沉积涂布起见,必须要将槽液持续循环搅动(约7-10槽次/小时)。

另一项重点就是黑孔后的"烘干"亦须彻底做到硬化,以免孔壁黑膜又被微蚀液等冲掉。

废水处理方面则更是优点多多,总体成本也不高于传统化学铜,而且完成黑孔后尚可直接进入影像转移与二次铜锡铅,对流程的缩短大有帮助。

国内中小型业者目前已量产者达30余线。

黑孔流程介绍

清潔整孔(115736)

為一輕微之鹼性溶液,用來整平玻璃纖維,

環氧樹脂及基材表面,通常用在黑孔前處理。 並可在一定成度上清潔指紋印,油脂類等有 機污染物

清潔整孔槽内裝有超音波,通過音波震動,

更好去處孔内及製品表面雜質,達到清洗效 果

整孔(115737)

為一輕微之鹼性溶液用來整平玻璃纖維,環

各藥水槽作用

微蝕(H2SO4+SPS)

採用3-5%的稀硫酸液和60-100g/L SPS。 1.主要功能為去除銅面之氧化物。配合水平線 之噴管,對小孔之鑽孔屑有一定的去除功效 2.製品經過電漿或鑽孔自身因素導致内層PI内 縮,經過微蝕可以將孔内銅咬噬部分,將PI 碌露出,為後續黑孔更好沉積炭粉

為過硫酸鈉系列之微蝕溶液(目前場内為降

低成本改用普通SPS),用來清除板面銅箔上 及孔壁內層銅環上之碳,且提供一微粗糙之 良好表面給後續之制程

抗氧化(115711)

在壓乾膜或電鍍之前提供保護銅面,不讓其

氧化,增長其停放時間

謝 謝

黑孔流程&作用

-------陳偉

黑孔作用

黑孔(

Blackhole)是一微鹼性含黑碳懸浮粒 溶液,利用炭的導電性,將精細碳粉微粒浸 塗在孔壁上形成導電層,為後繼電鍍起初始 導通作用

黑孔流程

黑孔流程:

入料 清潔整孔 吹烘乾 黑孔2# 溢流水洗 擠幹段

微蝕 二道溢流水洗 二道溢流水洗 黑孔1# 整孔 二道溢流水 吹烘乾 微蝕 二道 抗氧化 二道溢流水洗 吹乾 出料

氧樹脂及基材表面,用在二次黑孔處理前

黑孔(T0222/115741)ห้องสมุดไป่ตู้

是一微鹼性含黑碳懸浮粒溶液,提供孔壁一

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

黑孔制程简介一、黑孔简介二、B lackHole 制程优点三、黑孔流程介绍四、各流程详细说明3.1Clean/Conditioning3.2 Black Hole3.3 Dry3.4 Microetching3.5 Antitarnish五、B lackhole前后制程搭配应注意事项六、T roubleshooting七、目前莱福特电子黑孔线各槽管理维护:-一、黑孔简介:黑孔制程其所起的作用与PTH相同,其是在钻孔壁上非以传统化学铜,孔壁导体化,而是以沉积一层黑色的碳膜为主,提供后续电镀制程能顺利进行。

黑孔的制程简单,操控容易,水平制作时,对于小孔或纵横比大的钻孔板,更是提供最佳的选择。

黑孔液主要是碳粉的悬浮液,因为不含重金属离子及甲醛等有害物质,所以操作环境比化学铜优,且无致癌问题,不含螯合物(Chelate),于废水处理上,也较化学铜简易,污泥量也少许多。

黑孔膜沉积于孔壁,如下图(一)┼二:BlackHole®制程优点:⏹与传统PTH制程比较,BlackHole®药水没有选择性用竭之单品须不断分析添补之问题。

⏹与传统PTH制程比较,BlackHole®药水没有非有关生产面之反应而导至附产物之产生或自我反应现像。

⏹与传统PTH制程比较,BlackHole®药水操作上非常简单,只有开机与关机动作,没有任何预备动作,如温度、更槽或半更槽、削槽壁、预循环等等事项。

BlackHole®药水是一真完全分散之槽液。

⏹保证不须一次铜电镀,省下工时、搬运、上下架、铜块、光泽剂、化学药水、水洗水、电力等等好处。

⏹大幅降低设备投资成本,一条生产线完全替代了垂直龙门式的去胶渣、化学铜、一次铜生产线。

⏹制程前后之制程没有变动,有强大的生产系统整合能力。

易于生产管理与生管作业。

⏹没有滞留时间的限制,亦无如PTH、一次铜制程中之等待上机问题,没有在制品暂存积压成本问题。

⏹大幅降低操作成本,由其是人工成本。

⏹大幅降低废水处理费用,只要酸碱中和即可。

没有福尔马林、氰化物、螯合物、重金属。

⏹药水耗用体积非常少,大幅降低原物料存放空间。

也降低了添加补充之次数。

⏹干净、安全、无气味之操作环境,对作业员极具亲和力。

⏹第一片板子投入至出料仅需12-25分钟,而后是一片接一片连续出料。

⏹可生产不同材质、软板、双面板、多层(不限层数)板、0.2mm以上小孔、0.15mm以上板厚⏹不论目前有多严苛之测试方法,保证不产生孔破、孔内浮离异常。

后续制程则至少有以下优点:⏹进干膜前不用刷磨。

且压膜附着能力更强。

⏹蚀刻原始板面铜,产速加倍,绝无蚀刻不洁残铜异常。

蚀刻液用量至少减半以上。

⏹裸铜板及成品板电测异常率大幅降低(无孔破、蚀刻线路异常),不会在品检段积存板子,缩短生产总时间,亦即降低工缴。

交期控制更行准确。

⏹成品良率至少提升百分之二以上,极为大幅之成本降低优点。

此处之成本降低额将远远大于BlackHole®药水之采购额。

二、黑孔流程介绍:三、各流程详细说明3.1 Clean/Conditioning(清洁/整孔)3.1.1 此槽液为微碱性溶液。

主要功能为调整树脂与玻纤上的电性(将原有的负电调节为带正电),以利黑孔带负电的碳胶体附着。

3.1.2 清洁/整孔剂为界面活性剂的一种,藉由界面活性剂的疏水基深入孔壁,将污物带出,以达清洁之功效;其亲水基则是将树脂与玻纤调整为带正电荷。

3.1.3 此药剂使用一段时间后,槽液会渐转为蓝色,这是因此种界面活性剂会轻微咬铜所致。

.3.1.4 此槽液的药剂选择相当重要,因为它将决定碳胶体的附着效力。

3.1.5 因为此槽液为界面活性剂,故需注意水刀、水床、阻水滚轮,与水盘的密合度,以降低因机械搅拌所产生的泡沫。

因为泡沫的生成,将会减损整孔功效与槽液的寿命。

3.1.6 因为玻纤束不易改变电性,故于清洁/整孔程序后,会再经一道整孔处理,以确保孔壁的电性皆为正电荷。

3.2 Black Hole(黑孔)3.2.1 黑孔槽液是由含碳的悬浮液所组成,而碳胶体的大小约为2~5μinch,与其它悬浮液一样,黑孔的碳胶体也会凝聚(aggregation)与羽化(flocculation),故不易沉淀。

水质中的硬度会影响黑孔液的安定性,因此建议控制水质中的[Ca2+] 与[Mg2+]。

3.2.2 于操作过程中,须定时添加固形物补充液,以补充耗损黑孔液。

此固形物补充液为一种浓缩型的药剂,其固形物含量为原液的7倍,故于添加时,需缓慢并且分散开来添加,以防循环不良时,导致固形物沉降。

3.2.3 于操作过程中添加水,则须以少量多次方式添加,以防药液浓度变化过大。

3.2.4 于量产作业中,每2小时应将海棉与PU滚轮,以纯水或蒸馏水润湿,以保持滚轮的吸湿功能,降低带出量,避免药液的带出浪费。

3.2.5 水质规格如下表所示。

3.3 吹干/烘干3.3.1 吹干操作温度设定为45~55℃。

目的在于去除孔壁上多余的药液,并使孔壁微干,增强碳胶体的附着力。

3.3.2 烘干温度设定于50~60℃,主要是将孔壁烘干,因为孔内的水份易造成碳膜附着不良,若烘干温度设定过高,易造成碳膜附着过多,使后续孔铜与孔壁附着不良。

3.4 Microetching(微蚀)3.4.1 此微蚀槽的主要作用,是将附着于铜面上的碳胶体去除;并微粗化铜面,增加后续电镀制程的附着力。

3.4.2 微蚀深度为0~40μinch,微蚀过低,无法有效去除残碳;微蚀过度则造成内层铜退缩,易形成楔形孔破(wedging void)。

3.4.3 微蚀方式有喷洒及涌动2种,前者去除板面残碳,后者则去除孔内残碳。

3.4.4微蚀液喷洒及涌动易于穿透黑碳膜间之间隙而接触铜面,微蚀液咬蚀铜面后,黑碳膜因无附着基地而随之脱落。

3.4.5 微蚀液一般使用过硫酸盐+硫酸。

3.5 Antitarnish(抗氧化)3.5.1 黑孔完成后其洁净铜面及内层铜环易于氧化,需予抗氧化处理,延长存放时间,以利后续制作。

3.5.2 此槽浓度不宜过高,以防降低外层干膜与铜面间之附着力,通常配制1%抗氧化液,即可连续生产24小时。

四:水平Blackhole前后制程搭配应注意事项一、钻孔制程:说明:因Smear产生的量与Smear粘着孔壁程度与孔壁的粗糙,会对水平线会造成去胶渣不完整现象。

另若钻孔钉头产生时,则会因本制程为后微蚀处理,会将钉头突出铜蚀去而造成孔破。

建议:1. 依照钻孔设备,钻头厂家的标准操作方式操作钻孔。

2. 研磨钻头须严格管制及检验。

3. 粗糙度绝不要大于1.5Mil以上。

钉头不可大于内层铜厚的1.5倍二、电镀:说明:1. 如果镀一次铜(正片制程):说明:黑孔板孔内为碳,因此湿润性比孔内为铜稍差,在制程中建议有震动(清洁槽或酸浸槽),另因内层铜要有良好的镀铜接触面,必须经微蚀后镀铜。

最佳之流程为:清洁--水洗--微蚀--酸浸--镀铜2. 镀二次铜:说明:1)由于板面的表面粗化深度不如刷磨板面,贴合密牢度稍低,因此清洁之浓度不得太高,以免清洁剂因攻击干膜底部造成Underplating异常。

建议清洁浓度调下限与中间值之间。

2)显影制程须特别注意,勿有显影不完全现象。

在清洁剂浓度非上限下,会使电镀有剥离情形,须特别注意显影条件。

3)由于孔内须直接镀足1mil,较原来有一次铜的厚度时所须电镀时间长些,会影产能。

建议增设一槽Propagation(预镀)槽,电流25ASF左右(视线路分布),3.5~4.5min,先予镀上约0.25min~0.3miL左右,再进入正常铜槽电镀,除使电镀时间不变外,更可因此让孔内厚分布性更佳。

4)清洁槽与酸浸槽加震荡,以增加黑孔板孔内之湿润性。

五、制程中重工时处理方式:A. 在Cleaner/Conditioner清洁整孔段或其水洗段异常须重工。

方式:在干净的水中清洗10分钟,重新由清洁整孔段入料。

B. 在黑孔#1段异常须重工。

方式:在清水中清洗10分钟,重新由清洁整孔段入料。

C. 在黑孔#1后之风刀后须重工。

方式:由清洁/整孔段重新入料。

D. 在整孔段或其水洗段异常须重工。

方式:在清水中清洗10分钟,由整孔入料段重工。

E. 在黑孔#2段须重工。

方式:在清水中清洗10分钟,由整孔段入料重工。

F. 在第二次风刀、烘干段后,须重工。

方式:由微蚀段走完,回复由清洁/整孔段入料重工。

G. 在微蚀段或其水洗段异常须重工。

方式:以25%的微蚀段接触时间并续下标准制程。

H. 在抗氧化段或其水洗段异常须重工。

方式:以25%的抗氧化段接触时间并续下标准制程。

I. 干膜段须重工:方式: 1. 剥膜2. 去毛头(or刷磨)3. 由清洁/整孔入料重工4. 重贴干膜六、水质要求:黑孔液带有负电荷,对于带有正电荷之金属离子,会结合沉淀。

因此,在黑孔槽内要求钙、镁之总含量不得超过100ppm。

因此,在黑孔槽前之最后一道水洗必须使用纯水。

七、放置时间:在非NaOH气体之环境下,黑孔本身可放置无限长,但建议在铜表面氧化前即进行下制程。

黑孔线之黑孔抗氧化剂可使铜面维持2~3天不氧化,亦即须在2~3天内进行压膜或电镀,否则即须酸洗处理或在黑孔线上重工。

六、Troubleshooting七.目前莱福特电子黑孔线各槽管理维护:1.各槽均无溢流口,加水时人不可离开,离开先关闭加水。

2.清洁槽,加热到40度以上再开水刀循环。

温度较高,需要每2个小时检查液位,随时补加纯水。

药液分析补加即可,每班分析一次。

第一次更槽为15天,以后为30天。

3.水洗只有一道,溢流水洗没有,所以要特别注意水质,tds值超过20ppm即需要更槽,目前每班更槽。

4.黑孔槽,带出较多,海绵滚轮要特别注意,每班先浸泡清洗,随时检查润湿。

5.黑孔的分析与补加。

液位低的时候补纯水每次不可超过槽体积的1/20 即20升,用烧杯添加即可,入水,排水可暂时封闭,以免误操作。

目前固形物我们每周帮忙分析一次。

当量浓度低,ph值偏低,用T 0222添加。

哈氏槽的判断,每周做两次。

循环24小时不可关闭,温度控制一定不可超40度,超过对其寿命有较大的影响。

6.整孔分析添加。

7.微蚀分析添加,当铜离子超过30g/L的时候当槽,每周分析3次微蚀速率。

8.抗氧化,每天换槽。

病假单模版,病假条范文,住院病历安觅柔檲。