EDI系统设计安装调试资料

EDI电除盐系统安装方案

EDI电除盐系统安装方案一、布局设计1.安装位置:选择一个相对封闭、通风良好、温度适宜的地方作为EDI系统的安装位置。

避免阳光直射和湿度过高的地方。

2.管道连接:确定EDI系统与进水管道、出水管道和电力供应的连接位置,并确保管道连接紧密,无泄漏。

二、设备选择1.EDI设备:根据水质要求选择适合的EDI设备。

考虑到电流密度、操作压力等因素,确保设备的安全可靠。

2.预处理设备:根据水质分析结果,选择适当的预处理设备,如过滤器、软化器等,以确保EDI设备的正常运行。

3.控制系统:选择性能稳定、操作简便的控制系统,确保EDI系统的自动化运行。

三、安装步骤1.安装预处理设备:根据设计要求,安装预处理设备。

确保设备的水平、垂直和平稳。

2.安装EDI设备:根据安装图纸,安装EDI设备。

注意设备的固定和支撑,确保设备的稳定和安全。

3.连接管道:根据管道布局设计,连接进水管道、出水管道和电力供应管道。

确保连接紧密、牢固。

4.安装控制系统:根据控制系统的安装要求,安装控制系统。

确保设备的电气连接正确、可靠。

5.设置参数:根据EDI设备的使用说明,设置设备的操作参数,如进水流量、电流密度等。

确保设备的正常运行。

6.启动设备:按照启动顺序,依次启动预处理设备、EDI设备和控制系统。

检查设备的运行状态,确保系统正常运行。

7.调试系统:根据设备的调试要求,调整参数,测试设备的运行状态和出水质量。

确保出水质量符合要求。

8.完善记录:在安装过程中,做好安装记录,包括设备的参数设置、安装日期、安装方法等。

存档备查。

四、验收和提交报告1.验收测试:根据设计要求,进行EDI设备的验收测试。

包括流量测试、出水质量测试等。

2.编写报告:根据实际安装情况,编写安装报告。

报告中包括安装步骤、设备参数、测试结果等内容。

3.提交报告:将安装报告提交给设计、施工方和客户。

确保设备的安装符合要求,并获得相关方的认可。

以上是EDI电除盐系统的安装方案,通过合理的布局设计、设备选择和安装步骤,可以确保EDI系统的正常运行和优质的出水质量。

EDI系统装置施工工法

EDI系统装置施工工法EDI系统装置施工工法一、前言EDI(Electrodeionization)系统是一种利用离子交换膜、离子交换树脂以及电化学反应将溶液中的离子去除的技术。

EDI系统装置施工工法是指在EDI系统的安装、调试和运行过程中,所采用的一系列施工方法和技术措施。

本文将详细介绍EDI系统装置施工工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例。

二、工法特点EDI系统装置施工工法具有以下特点:1. 精准设计:根据实际需求和现场条件,进行系统装置的详细设计,确保装置的稳定运行和高效性能。

2. 智能化控制:采用智能化控制系统,实现自动化操作,减少人工干预,提高装置的稳定性和可靠性。

3. 环保节能:采用高效的电化学反应和离子交换过程,减少废液排放和能耗,符合环保要求。

4. 高纯水产量:EDI系统装置能够生产高纯水,满足不同行业和领域的需求。

5. 维护简便:EDI系统装置维护简便,操作方便,减少运行成本和维修周期。

三、适应范围EDI系统装置施工工法适用于以下场合:1.电子、化工、制药等行业对水质要求高的生产过程。

2. 社区、酒店、大型商务中心等对高品质纯净水的需求。

3. 污水处理厂、二次供水厂等对水质处理要求高的单位和机构。

四、工艺原理EDI系统装置施工工法的工艺原理是以电化学反应和离子交换过程为基础,通过不同步骤将水中的离子和杂质去除,从而获得高纯水。

具体的工艺原理如下:1. 预处理:对原水进行过滤、加药等预处理,去除悬浮物、氧化物等杂质,保护EDI模块。

2. 离子交换:利用离子交换树脂对水中的阳离子和阴离子进行吸附和交换,去除大部分杂质。

3. 电化学反应:通过电极的极化和电解作用,将水中的溶解氧、游离氢离子等物质转化为氧气和氢气,进一步净化水质。

4. 导通膜:在离子交换之后,通过导通膜进一步去除水中的离子,提高水质纯度。

5. 回收利用:对产生的废液进行处理和再生利用,减少水资源的浪费。

EDI系统调试方法

EDI系统调试方法一、准备工作1、水洗,3%HCl浸泡24小时。

2、水洗,1%NaOH+5%NaCl浸泡24小时。

3、水洗,3%HCl浸泡24小时。

4、正常再生。

5、注意:再生时盐的铁锰含量必须低于5ppm。

二、开机准备1、仔细阅读操作手则。

2、检查系统管路,保证连接正确、完毕。

3、检查电路系统,保证连接正确、完毕。

4、检查仪表系统,保证连接正确、完毕。

5、调试给水泵及浓水泵。

6、逐个调试整流单元。

7、校准、设置仪表。

8、调试自动控制系统及各流量、压力开关。

9、上述工作完成后,用水冲洗系统管路,准备系统开机。

注意:上述所有过程膜组件都必须处于断电状态。

三、系统启动1、开EDI系统控制电源。

2、启EDI给水泵。

3、察EDI入水电导率,超过设定值时,自动排放,如合格,入水电阀打开,排水电阀关闭,如不符合以上描述,需检查电导仪,并重新设置。

4、慢打开浓水补水阀,待水充满浓水室后,打开浓水排气阀,当有大量水连续排除时,关闭排气阀。

5、启浓水循环泵。

6、纯水、浓水、极水管道实行脉冲供水以进一步从EDI系统中排出空气。

7、节纯水流量、浓水流量、浓水排放流量、极水流量达到设计范围。

8、EDI电源打开,使EDI尽快供电。

9、节纯水入口压力比浓水入口压力高0.3-0.5kg/cm2,纯水出口压力比浓水出口压力高0.5-0.7 kg/cm2.避免浓差渗透影响产水水质。

10、节浓水电导率在300us/cm左右。

11、节电流至规定值,且设置至电流模式。

12、运行记录表,做详细记录。

四、系统关机1、EDI模块电源“电流调节”至“0”,然后关断。

2、断EDI给水泵、浓水循环泵电源。

3、闭EDI系统控制电源。

EDI调试方法

E—CELL MK—2TM模块系统模块可能需要先再生,再生时只需如常一样操作启动系统。

但将产水排放直至合格为止,再生时产水电导率将从小于1MOHM/CM升高到大于16MOHM/CM。

通常开始都手动方式启动,但当流量和压力都设定好了以后,系统就可以自动运行,希望尽量以自动方式运行,来用PLC监控以便在操作条件不安全时停机。

4.2启动:一旦模块系统具备启动条件,浓水管必须先用符合进水要求的已经充分冲洗的反渗透产水来灌满.开始运行后,浓水电导率将会升高.为了系统有效工作,浓水电导率应控制在150~600μs/㎝,因此某事情况下运行时需要在浓水管路中投入盐液以提高电导率.启动前需要检查以下事项:1.E—C ELL MK—2TM 模块端板间距2.模块所有进出水接口都与系统管道连接好3.电源、水的预处理及废水处理系统可以连续运行4.管道已经冲洗完毕5.现场电器接线已经测试完毕6.所有阀门全部关闭7.泵和整流器都处于”关闭”状态8.安全设备已经安装并可以使用启动的基本步骤有:1.用符合进水条件的水充满系统2.设定产水流量3.启动循环泵并确定浓水流量4.设定浓水排放流量5.设定浓水进水压力6.设定浓水出水压力7.设定极水流量8.启动整流器浓水管路充水压力应低于40PSI(2。

7BAR)充满→一旦水流连续流过浓水排放阀并没有气泡→灌泵。

调试步骤:●确定淡水流量1.将淡水进水阀门开启10~20%2.关闭产水出口阀门3.缓慢开启淡水进水阀门MK4.调节产水排放阀门使每个MK—2模块淡水流量为1.70~3。

41M3/H●确定浓水和极水流量1.关小浓水进水阀门使开度为10~20%2.确定浓水循环泵进水阀门已打开3.将浓水循环泵出口阀门开25%4.关闭浓水旁路阀5.确认浓水补充阀门开启6.点动浓水循环泵,检查转向是否正确7.手动启动浓水循环泵8.将浓水循环泵出口阀门全开9.打开浓水排放阀,使浓水排放流为产水流量的10%10.调节浓水排放阀门使浓水排放压力约为淡水进水压力低5~10PSI(0.35~0.7BAR)如果浓水进水阀门已经全开,但是压差仍然大于10PSI (0.7BAR),关小淡水进水阀门以降低淡水压力。

EDI设计安装调试资料

EDI设计安装调试资料EDI(Electronic Data Interchange,电子数据交换)是一种通过电子方式,在不同的计算机系统之间交换结构化数据的标准化方法。

它可以提高企业间的业务流程效率,减少错误和成本。

下面是关于EDI设计、安装、调试的资料,总字数超过1200字。

一、EDI设计(300字左右)1.确定业务需求:在进行EDI设计之前,需要明确业务需求,了解需要交换的数据类型、交换对象以及交换频率等信息。

2.确定交换协议:根据业务需求,选择适合的交换协议,如X12、EDIFACT等。

不同的协议有不同的数据格式和交换规则。

3.设计数据映射规则:根据业务需求和交换协议,设计数据映射规则,将企业内部的数据格式转换为交换协议要求的格式。

4.设计报文流程:根据业务需求和数据映射规则,设计报文的生成、发送和接收流程,确保数据按照预定方式进行交换。

5.设计安全机制:在设计过程中,要考虑数据安全问题,采取加密、身份验证等措施,确保数据的安全传输和处理。

二、EDI安装(300字左右)1.确定硬件设施:根据EDI设计的需求,确定所需的硬件设施,如服务器、网络设备等。

2.确定软件系统:根据EDI设计的需求,确定所需的软件系统,如EDI软件、操作系统、数据库等。

3.安装硬件设备:按照设备厂商提供的安装指南,安装和配置服务器等硬件设备,并确保设备正常运行。

4.安装软件系统:按照软件厂商提供的安装指南,安装和配置EDI软件、操作系统、数据库等软件系统,并确保系统正常运行。

5.配置网络环境:根据EDI设计的需求,配置网络环境,确保数据能够顺利传输和交换。

三、EDI调试(600字左右)1.数据格式验证:在EDI设计和安装完成后,需要进行数据格式验证。

通过发送和接收测试数据,验证数据格式是否符合交换协议的标准要求。

2.数据转换测试:根据设计的数据映射规则,进行数据转换测试。

将企业内部的数据格式转换为交换协议要求的格式,并验证转换结果是否符合预期。

EDI调试

连续电除盐(EDI,Electro deionization或CDI,continuous electrode ionization),是利用混和离子交换树脂吸附给水中的阴阳离子,同时这些被吸附的离子又在直流电压的作用下,分别透过阴阳离子交换膜而被除去的过程。

这一过程离子交换树脂是电连续再生的,因此不需要使用酸和碱对之再生。

这种新技术可以替代传统的离子交换装置,生产出高达18M-CM的超纯水。

又可以比较清晰地描述:EDI是利用阴、阳离子膜,采用对称堆放的形式,在阴、阳离子膜中间夹着阴、阳离子树脂,分别在直流电压的作用下,进行阴、阳离子交换。

而同时在电压梯度的作用下,水会发生电解产生大量H+和OH-,这些H+和OH-对离子膜中间的阴、阳离子不断地进行了再生。

由于EDI不停进行交换——再生,使得纯水度越来越高,所以,轻而易举的产生了高纯度的超纯水。

EDI技术是由电渗透和离子交换有机结合形成的一种新型膜分离技术。

借助离子交换树脂的离子交换作用与阴、阳离子交换膜对阴、阳离子的选择性透过作用,在直流电场的作用下,实现离子定向迁移,从而完成水的深度除盐。

由于离子交换、离子迁移及离子交换树脂的电再生相伴发生,犹如一个边工作边再生的混床离子交换树脂柱,可以连续不断地制取高质量的纯水、高纯水,因而又称连续去离子(continuous deionization,简称CDI)。

EDI调试很简单,依个人经验,请掌握以下两点特别注意的事项:1、EDI调试前,请检测RO产水余氯,EDI进水余氯小于0.01~0.02ppm,各个厂家的进水要求不一样,请仔细阅读操作说明书。

2、EDI的纯水与浓水的进、出水压力要保证有5~10PSI左右的压差。

EDI进水硬度小于1ppm,进水电导率最好低于20μs/cm,有的厂家规定是低于60。

有用某EDI做过测试,EDI进水加酸、碱、NaCl,电导率达100 都可产出15MΩ.cm的超纯水,EDI调试中,控制流量、压差很重要,不同厂家的EDI压差规定不同,应根据其要求调试。

EDI安装操作培训文档

辽宁联合物流有限公司EDI系统安装使用手册EDI系统安装使用培训一、系统概述EDI概念:EDI:电子数据交换的简称。

EDI就是两个企业计算机之间电子版标准业务文件的交换。

基本EDI中有两个主要因素:第一,电子文件代替纸张文件;第二,文件交换以标准化格式进行。

用这两个基本概念,任何企业都可以进入EDI的世界,开始利用电子商务的速度与经济效益。

EDI优势:1、提高文件交换速度;2、提高数据准确性;3、降低企业成本4、提高企业运作效率本案介绍:对于本案来说,就是ULS将原来的excel数据文件通过EDI系统转换成IFTSTA的标准报文格式,然后和BBA建立AS2安全协议连接,交换数据。

进行数据交换时,会使用数字证书进行信道加密和数据的加密和签名来保障数据的唯一性,合法性和不可抵触性。

业务逻辑:参考数据:二、操作人员登陆:上传:查询:注意:1、 请按照模板文件的格式来准备上传数据,注意不要附带空格等信息;2、 请注意按照格式标识的,船号和提单等信息都保持文本格式;3、 传送过的老数据,请不要继续附带在excel 表中,文件转化的时候将不再转化这部分数据,但是系统处理这些老数据的时候会占用系统的资源,造成处理缓慢,甚至数据量太大的话,处理超时;4、 数据上传成功后,系统后台有个处理时间,请稍等1-2分钟进行查看ID 状态。

三、系统安装硬件要求:(建议配置)软件需求:1、操作系统需要windows2003完整版,(某些盗版系统缺失系统文件);2、需要安装IIS 6.0 及以上;3、安装framework 2.0 (需要正确注册到IIS上)4、安装SQL server 2005,(需要完整安装)安装步骤:1、点击edidev.exe安装EDI系统,选择安装路径;2、配置IIS 上的web 站点;打开win2003的管理工具中的IIS管理器新建虚拟目录:路径指示到安装文件中的xlsuploader文件夹:配置虚拟吗目录属性:配置目录访问:确认framework 2.0 正确安全并注册在IIS上:3、还原数据库;打开数据库管理器sa:aaa选择附加数据库选择数据库路径4、启动ediservice 和rebootediservice 服务5、需要的话,启动数据库备份服务,SQLbackandFTP.exe6、将服务放置到系统启动菜单中,重启后服务可以自动启动。

EDI技术介绍设计参数及运行

EDI技术介绍、设计参数及运行•什么是EDI?电除盐法(Electrode ionization)又被称作填充床电渗析,简称EDI。

它利用电渗析过程中的极化现象对离子交换填充床进行电化学再生,集中了电渗析和离子交换法的优点,克服了两者的弊端。

EDI技术是离子交换和电渗析技术相结合的产物,因此EDI的除盐机理具有很强的离子交换和电渗析的工作特征。

•离子交换除盐过程:所谓离子交换就是水中的离子和离子交换树脂上的功能基团所进行的等电荷反应。

它利用阴、阳离子交换树脂上的活性基团对水中阴、阳离子的不同选择性吸附特性,在水与离子交换树脂接触的过程中,阴离子交换树脂中的氢氧根离子(OH-)同溶解在水中的阴离子(例如CI-等)交换,阳离子交换树脂中的氢离子(H+)同溶解在水中的阳离子(例如Na+等)交换。

从而使溶解在水中的阴、阳离子被去除,达到纯化的目的。

•电渗析脱盐过程:电渗析技术利用多组交替排列的阴、阳离子交换膜,这种膜具有很高的离子选择透过性,阳膜排斥水中阴离子而吸附阳离子,阴膜排斥水中的阳离子,而吸附阴离子。

在外直流电场的作用下,淡水室中的离子做定向迁移,阳离子穿过阳膜向负极方向运行,并被阴膜阻拦于浓水室中。

阴离子穿过阴膜而向正极方向运动,并被阳膜阻拦于浓水室中。

从而达到脱盐的目的。

•EDI的脱盐过程:EDI的核心实际上就是在电渗析的淡水室填装了阴、阳离子交换树脂,见示意图。

•EDI的脱盐过程:EDI的这种结构上的变化,使淡水室的脱盐过程发生了质的变化,EDI的这种结构特点确保了它在运行过程中能同时进行着三个主要过程:1、在直流电场作用下,水中电解质通过离子交换膜发生选择性迁移;2、阴阳离子交换树脂对水中电解质进行着离子交换,并构成“离子通道”;3、离子交换树脂界面水发生极化所产生的H+和OH-对交换树脂进行着电化学再生。

EDI对离子的脱除顺序与离子交换树脂对离子的吸附顺序相同,如上图所示。

同时我们可以这样认为,在EDI组件中的离子交换树脂,沿淡水流向按其工作状态可以分为三个层面,第一层为饱和树脂层,第二层为混合树脂层,第三层为保护树脂层。

电子纯化(EDI)模块安装检查列表说明书

ELECTROPURE™ EDI MODULE INSTALLATION CHECKLIST1. Safety2. Handling the Module3. Mounting Options4. Module Orientation5. Pipe and Tubing Connections6. Power Connection & Wire Conventions7. Grounding8. Torque9. Module Startup1. SafetyPlease read and understand the Safety Section of the Electropure™ EDI OEM Technical Manual before installation. Please train your colleagues regarding the safe design and operation of EDI modules. Key safety topics are the use of electricity around water and the handling of the gases produced at the electrodes. Include a safety section in the customer site maintenance manual.2. Handling the ModuleThe module is designed to be compact and lightweight. However, do not lift by the plumbing or electrical connections. Do not lift by the end covers. There are 4 lifting and 8 mounting points on the aluminum frames.3. Mounting OptionsMount the modules so that the 19 face bolts are accessible for torqueing with a torque wrench.The module can be mounted in different ways. The most popular way is to install L-or U- brackets on the skid, which provide a secure track for module to sit in. Alternately, the module may rest on a single, central rectangular rail. The module must then be secured at the top via two of the mounting holes on the top, either at the front or the back, but not both. See the “Mounting Methods” drawing in the Electropure™ EDI OEM Technical Manua l.Do not bolt both the front and rear of the module to fixed points as this can constrain and stress the module hardware during torqueing. One of the endplates needs to be able to move to allow unrestricted torqueing.4. Module OrientationElectropu re™ EDI modules are designed to be installed in an upright, vertical position. In a horizontal position, gas can become trapped in the chambers and interfere with ion removal.5. Pipe and Tubing ConnectionsThe standard modules are provided with 1” fem ale pipe thread fittings (US Standard FNPT) for the main feed and the product. Sanitary Quick-Disconnect connections are the Sanitary product option (this option comes with two 1” Sanitary Sani-tech™ flange fittings, complete with Buna-N seals, endcaps for sealing and protection, and clamps.SnowPure recommends using the high strength filled-nylon clamps provided. Avoid using steel clamps which are designed for metal flanges. The clamps provided by SnowPureapply an even pressure around the circumference of the flange.Use Teflon® tape for sealing the threads. Do not use normal pipe sealants made for metal threads as they often contains solvents that will weaken the plastic. Even “FDA-approved” pipe sealants may contain these solvents. The use of such pipe sealant voids the SnowPure, LLC Limited Warranty. SnowPure can recommend/provide compatible pipe sealants.It is very important that the threads are protected before installation to prevent damage and subsequent leaks. Secure the fittings with a tool to prevent twisting them during threading. If the fittings are not “backed up” during tightening, they may crack and need to be returned to the factory for repair.Do not over-tighten the fittings. Starting with the first thread of the fitting, wrap pipe tape three full wraps, continuing over the length of the threads. Wrap Teflon™ thread tape in the direction of the threads overlapping each wrap by one-half the width of the tape. Screw the male fitting into the 1" female port (be sure to backup this fitting) on the module and tighten by hand. Using a strap wench only, tighten the connection an additional ½ to 1 full turn. Avoid over-tightening the fittings, as this may cause manifold or fitting damage. Read the full installation instructions accompanying the module.The tube connections for the concentrate and electrode stream are 3/8” and 1/4” (see module drawing push-in-type, self-sealing (John Guest™) connections. The electrode outlet tubing is colored “yellow” and should be directed to waste.There is a metric conversion kit available which converts the 3/8 inch and ¼ inch tube to metric tubing sizes (8 mm). Contact SnowPure for details and pricing.6. Power Connection & Wire ConventionsThe connection between the module and the power supply is a water-tight gold-plated, three-connector fitting. The module is provided with a keyed male fitting at the bottom of one face of the module. A 12 foot (4 meter) power cord, with female connector, is provided with each module. The GREEN (o), BLACK (-), and WHITE (+) wires at the end of the power cord should be connected to the appropriate terminals and ground of the regulated DC power supply.The (DC -) cathode is always BLACK.The (DC +) anode is RED (on older models it was WHITE).The Ground is always GREEN.7. Module and Water Stream GroundingThe module should be grounded in 3 distinct ways.Primarily, the module is grounded through the green wire in the main DC electrical power connection. All conductive parts of the module are grounded together to the green wire of the connection. This should be grounded to a suitable ground by a qualified electrician. The system frame should be grounded to the same ground.The module may also be physically grounded to the system frame via its mounting, providing the frame is properly grounded to a grounding grid or ground rod per local code. DO NOT GROUND TO WATER OR SPRINKLER PIPE.Since the water streams are also conductive, current from the anode and cathode can flow through the various water streams looki ng for ground. It is good design to provide a “T” connection in various water streams, through which a conductive piece can be connected directly to ground (e.g., stainless steel rod with wire attached). Without grounding, the current in the water may cause metal pieces remote from the EDI system to present a high voltage, causing a safety concern and/or damage to instrumentation.SnowPure recommends the following streams be thus grounded:1. Feed between the module and any instrumentation or sensors in the RO permeate.2. Concentrate outlet (most conductive stream).3. Both the electrode inlet and outlet (these have the highest potential for transmittingvoltage.NOTE: Do not ground the high resistivity EDI product stream. Byproducts from theelectrochemistry may introduce undesirable trace iron or other metal ions into theproduct stream.NOTE: Electrical measuring devices like conductivity, resistivity, and pH probes cangive erroneous readings if their streams either measure stray current/voltage ormeasure resistance to ground via the conductive piece.8. SnowPure XL EDI Torque Specifications and ProcedureTorque is critical for the SnowPure EDI module. Continuing improvements in SnowPure materials and manufacturing processes require SnowPure to update Specifications and Procedures. It is important for maintaining internal pressure to achieve water quality, and for preventing internal and external leakage.Check the torque at the following milestones/events and re-torque if necessary:1. Initial installation - after the module has been mounted to the skid,2. prior to start-up and after initial testing at customer site,3. periodically (weekly) for the first month until all of the internal plastic parts have fullycompressed,4. once every quarter, and5. if there is a decline in product water quality.Prior to either checking or applying torque, make sure that all pressure to the SnowPure EDI module has been relieved. The torque should be set with NO INTERNAL WATER PRESSURE. Follow all safety rules and procedures as required.Refer to the illustration and table below for the proper torque sequence and values. The procedure requires a 9/16-inch (14 mm) hex socket and a torque wrench.Tighten the first eight (center) bolts in sequence and then measure the distance (X-distance) between the end plates near the four center bolts. Tighten the remaining 11 bolts, measuring between the plates as torque is applied, tighten only enough to keep an even distance between the plates. Care should be taken not to “ove r-torque´ the bolts, as this can crack or otherwise damage the end plates, especially on the corners. The end plates should be parallel and not bowed.Recommended Torque Settings and Torque Sequence:Module Normal TorqueXL, -SR, -R 20 ft-lbs (27 N-m)XL-HTS (all) 10 ft-lbs (13 N-m)9. Module Startup ConsiderationsIt is recommended the system piping be thoroughly flushed prior to installation.The key to proper EDI startup is to run as little water through the modules as possible during the plumbing checkout before applying power. The more water and ions that enter the modules the longer the initial regeneration.Make all mechanical, plumbing, and electrical connections.Ensure that there is a filter just before the EDI system if the EDI is not connected directly to the RO permeate. This will prevent construction debris from entering the EDI modules, especially when the EDI system is fed from an intermediate RO permeate storage tank.If the EDI is fed from a separate tank, the prefilter should be very fine (5 micron to 10 micron) to prevent silt from entering and fouling the modules.Bleed all air out of plumbing system by first filling the manifold(s) and modules slowly with water, then “pulsing” water to all three streams to knock bubbl es loose. The manifold(s) should be designed to have no dead legs that can trap air. Removing the air at startup is important because airlocks in only some of the modules will prevent all modules from getting the same flow of water. There may be bacteria in the modules after shipment and storage, which can be dislodged at this point. (Initial sanitization to come later.)Check all plumbing connections for leaks, and repair if needed.Have data sheets and startup notebook on hand. Record initial data and any observations. Call Technical Service at SnowPure with any questions.Apply DC power as soon as possible. If too much water (with ions) is sent through the module(s) before power is supplied the excess ions will need to be removed with a longer regeneration procedure.Check to be sure all three (3) streams for all modules are flowing at the recommended, design flows.Check that the pressure drops of all three (3) streams are approximately correct.Check all modules for startup current. The amperage may be higher than normal on startup and should drop to a nominal level within 1 hour. All modules should have similar currents to one another. If they are not similar this may mean that different modules have different concentrate flows and therefore different concentrate conductivities.Check that the ion concentrations in the concentrate streams are all high. If the module(s) are running at 90% recovery, then the concentrate should have about 11 times the concentration of the feed. Perform a mass balance on the inlet and outlet ions to determine if the module(s) are regenerating (excess ions in outlet) or underpowered (too few ions in outlet).Check all system permissions and interlocks. Check all flow and pressure sensors and switches to ensure that minimum flows are set properly and the correct signals are presented to the control system.Product resistivity should rise to the design criteria within one hour of start-up. If excess ions were introduced during the startup procedure, then regeneration may be required before quality is achieved. Consult the O&M Manual for the proper regeneration procedure.Check torque in the unpressurized state (with no pressure) and adjust. Follow up with the recommended torque procedure.Perform a sanitization, especially if the site is for USP Purified Water. Consult the O&M Manual for the proper sanitization procedure.Leave a maintenance manual and maintenance log at the site with the customer.。

EDI使用手册

EDI报文收发软件操作手册一、软件下载从EDI网站下载软件。

二、软件安装执行下载的安装文件ensetup.exe。

默认安装在C:\NPEDI,可以自行修改。

三、软件使用1、启动程序双击桌面Edi Navigation,启动EDI报文收发软件。

程序界面如下:点击主菜单“选项”,依次进行设置。

A.初级设置:a.先选择与EDI中心的联网方式:“Internet”方式主机地址自动变为;“局域网或拨号”方式主机地址自动变为169.169.5.19;“手工设置”需用户自己输入主机地址。

b.在用户名和口令框内需填入向EDI中心注册过的FTP登录用户名(小写方式)和FTP登录口令。

c.“本地报文接收目录”为从EDI中心发过来的报文所在目录,用户可以修改。

d.“本地报文发送目录”为需要发到EDI中心报文所在的目录,用户可以修改。

e.“本地备份文件目录”为报文发送后备份的目录,用户可以修改。

f.“本地错误文件目录”为报文发送方校验出错后放置的目录,用户可以修改。

g.选上“报文发送方与用户名相同”,校验报文发送方与FTP登录用户名相同,否则需用户自行填写。

发到EDI中心的报文发送方必须正确,否则不发送报文。

B.进阶设置a.“远程报文接收目录”为EDI中心服务器上目录,放置用户发送的报文,系统默认,不需修改。

b.“远程报文发送目录”为EDI中心服务器上目录,放置用户接收的报文,系统默认,不需修改。

c.对于有发送到海关的无报文头的出口舱单报文CNC102,可以选上“CNC102”选项。

d.“远程特殊报文目录”为EDI中心服务器上目录,放置用户发送的CNC102报文,系统默认,不需修改。

e.“本地特殊报文目录”为需要发到EDI中心的CNC102报文所在的目录,用户可以修改。

(与c对应)f.“日志间隔”:日志文件的间隔,如果每天文件有数百个以上选“每天一个”,否则选“每月一个”。

g.“连接服务器时关闭WinXP网络防火墙”: WinXP网络防火墙可能会影响报文收发正常收发报文,可以选上进行关闭。

EDI操作和安装维护手册p

注 意! 1. 在操作和维护Canpure TM EDI 组件时必须始终遵守本使用手册中的有关规定 2. 必须完全理解本手册内容并经过相关技术培训才能使用Canpure TM EDI 组件 3. 对于不符合本手册要求所造成的损失,制造商不承担任何责任4. Canpure TM EDI 组件在使用期间出现异常现象,用户不得自行拆装,应立即通知售后服务商5. 我们保留不断改进产品的权利,如有变动恕不另行通知第1章EDI技术介绍1.1 EDI技术本质连续电除盐(EDI,Electro-deionization或CDI,Continuous Electrode ionization),是利用混和离子交换树脂吸附给水中的阴阳离子,同时这些被吸附的离子又在直流电压的作用下,分别透过阴阳离子交换膜而被去除的过程。

此过程离子交换树脂不需要用酸和碱再生。

这一新技术可以代替传统的离子交换( DI )装置生产超纯水。

1.2 EDI技术是水处理工业的革命与传统离子交换(DI)相比,EDI所具有的优点:l EDI无需化学再生,节省酸和碱l EDI可以连续运行l提供稳定的水质l操作管理方便,劳动强度小l运行费用低利用反渗透技术进行一次除盐,再用EDI技术进行二次除盐就可以彻底使纯水制造过程连续化避免使用酸碱再生。

因此,EDI技术给水处理技术带来了革命性的进步。

1.3 EDI的应用领域超纯水经常用于微电子工业、半导体工业、发电工业、制药行业和实验室。

EDI纯水也可以作为制药蒸馏水、食物和饮料生产用水、化工厂工艺用水,以及其它超纯水应用领域。

Canpure™ EDI组件单件流量范围从0.5m3/hr到3.6m3/hr。

每个组件都有一个推荐的流量范围。

组件并行排列可以产生一个几乎无限规模的系统。

根据给水和运行的条件,组件可生产出电阻率达5-18.2 MΩ·cm的纯水。

2第2章组件简介2.2 EDI的组件结构EDI主要由以下几个部分组成:(1)淡水室将离子交换树脂填充在阴、阳离子交换膜之间形成淡水单元。

EDI超纯水系统调试、操作维护作业指导书

超纯水系统调试、操作维护作业指导书编制:审核:批准:超纯水系统1.超纯水设备功能1.1 紫外线杀菌器在EDI系统进水前加装紫外线杀菌器,可以有效的消除原水中的细菌及其它衍生物,此举也防止有机物污染后端的EDI系统,保证系统出水TOC<300ppb。

1.2 微过滤器过滤精度为0.45微米的精密过滤器,以截留通过紫外线杀菌后水中的微细颗粒和细菌尸体,保护EDI系统的正常运行。

1.3 EDI精处理装置该技术应用电再生离子交换去离子工艺,取代传统的需要酸、碱再生的混合离子交换树脂去离子工艺。

可以简单的理解EDI就是传统的电渗析技术同混合离子交换技术的有机结合,通过离子交换树脂及选择性离子交换膜,在电场作用下达到高效去离子效果。

1.4 膜脱氧系统在大气作用下,气体向水中溶解直至达到平衡;当在真空或有吹扫气体存在的情况下,平衡会遭到破坏,在气相和液相之间形成驱动力。

气体同水接触有向水中转移的的倾向。

水中溶解气体浓度和气体的分压有关,改变分压,气体可以向水中或从水中往外转移。

降低分压会使气体从水中转移出来;反之,增加分压也可将气体溶解于水中,从而达到脱氧的目的。

1.5 除TOC装置185紫外降TOC设备主要用于分解纯水中的有机物。

原理如下反应式:TOC + UV CO2 + H2O185nm紫外线作用于水,会产生如下反应:H2O + 185nmUV H+ +OH-产生新生态羟基(氢氧基)帮助氧化分解水中的碳水化合物,在足够的照射剂量照射下,绝大部分有机物被分解成CO2和H2O,水中残留TOC低至ppb 级。

而其它被离子化的物质,接下来由后续工艺设备吸附净化。

1.60.22um微过滤器终端采用过滤精度为0.22微米的精密过滤器,以截留混床长期运行时产生的破碎树脂及大的颗粒。

1.70.04um微过滤器0.04微米的精密过滤器主要是截留水中的微细颗粒和经过TOC装置分解的有机物及细菌尸体,满足超纯水出水的颗粒度。

EDI技术介绍设计参数及运行

EDI技术介绍设计参数及运行

摘要

EDI(电子数据交换)是以电子方式在各个方面交换信息的过程。

它

确保在两个或多个系统之间能够进行无限制的自动数据交换。

电子数据交

换可以在两个计算机之间,也可以在一个计算机和一个印刷机之间,只要

确定两者之间有可以使用的接口即可。

本文将介绍EDI的设计参数及其工

作原理。

一、EDI的设计参数

1.格式:EDI的格式是使用标准格式,它利用特定的文件格式(如ANSIX.12格式)来交换数据,它也可以使用其他格式,如XML。

2.数据传输:EDI采用块(block)和流(stream)形式来传输数据,块传输以定长块的形式传输,流传输以乱序流的形式传输,以此来使数据

传输快速准确。

3.语言:EDI使用特定的语言作为其数据交换的基础,最常见的是EDIFACT(电子数据交换文档)语言,也可以使用XML等其它语言。

4. 数据库:EDI可以使用多种数据库技术,如关系数据库(如Oracle),对象数据库(如Sybase)或文件型数据库(如Word文档)来

实现。

二、EDI的运行原理

1. 数据交换:当EDI系统发送或接收数据时,系统会将将数据转换

为统一的格式,并使用特定的网络(如Internet)或私有网络(如VAN)

来进行传输。

2.数据处理:当EDI系统接收到数据时。

EDI的环境配置和开发操作手册(DOC35页)

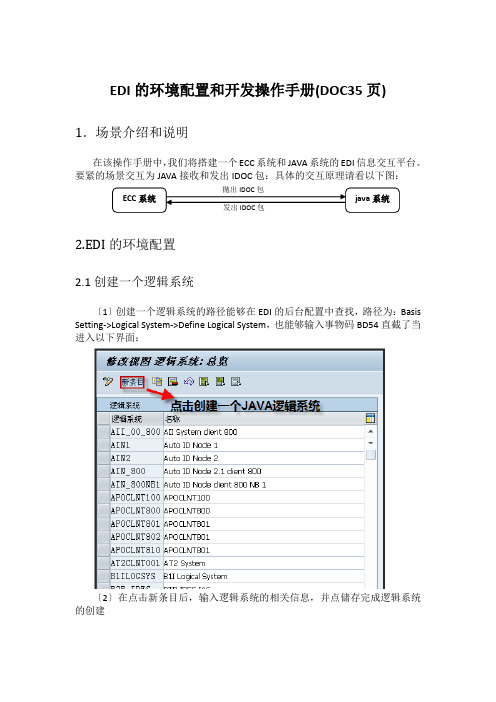

EDI的环境配置和开发操作手册(DOC35页) 1.场景介绍和说明在该操作手册中,我们将搭建一个ECC系统和JAVA系统的EDI信息交互平台。

要紧的场景交互为JAVA接收和发出IDOC包:具体的交互原理请看以下图:抛出IDOC包ECC系统java系统发出IDOC包2.EDI的环境配置2.1创建一个逻辑系统〔1〕创建一个逻辑系统的路径能够在EDI的后台配置中查找,路径为:Basis Setting->Logical System->Define Logical System,也能够输入事物码BD54直截了当进入以下界面:〔2〕在点击新条目后,输入逻辑系统的相关信息,并点储存完成逻辑系统的创建点击储存后点击确认。

2.2激活SAP WorkFlow你能够输入事物码:SWU3来激活SAP WorkFlow的操作:激活WorkFlow相关组件2.3激活IDOC事件-事件接收器〔1〕激活IDOC事件接收器的事物码为:OYEB〔2〕点击‘是’2.4设置IDOC治理设置IDOC治理的事物码:OYEA2.5创建RFC Destination那个地点需要创建2个RFC Destination:一个指向ECC本系统的〔类型为3〕,一个是指向外部的JAVA系统的〔类型为T〕,创建事物码:SM59 〔1〕创建本系统RFC〔类型为3〕输入相关信息测试〔2〕创建连接JAVA的RFC Destination〔类型为T〕输入相关信息激活UNICODE2.6定义文件端口依照创建的RFC Destination,定义文件端口的事物码:WE21〔1〕创建ECC发送IDOC包的端口输入相关信息选择相应的RFC Destination〔2〕创建ECC接收IDOC端口点击创建输入相关信息确认,指定RFC Destination储存3.IDOC的开发第一,我们来看看IDOC的一个事物代码大全:查看事物码WEDI3.1 IDOC段的开发IDOC段开发的事物码为WE31,路径:菜单路径:工具→业务通讯→ IDOC基础→开发→ IDOC部分点击创建后,录入以下信息选择相应的开发类,储存3.2 IDOC类型的开发事物码: WE30菜单路径: 工具→业务通讯→ IDOC基础→开发→ IDOC类型点击创建后,填写描述信息选择确认后,为IDOC类型分配段,点击创建分配刚创建的段类型选择确认,储存并分配开发包3.3创建消息类型事物码: WE81菜单路径: 工具→业务通讯→ IDOC基础→开发→消息类型点击新建条目:填入相关信息,点击储存3.4 建立关联〔Idoc Type,Message Type〕事物码: WE82菜单路径: 工具→业务通讯→ IDOC基础→开发→ IDOC类型/消息点击新条目:输入相关信息点击储存3.5 创建IDOC处理模块(出入站处理程序)事物码: SE37菜单路径: 工具→ ABAP工作台→开发→用户界面→函数编制器〔1〕输入SE37 创建入站函数为函数分配输入参数为函数分配输出参数为表分配TABLE参数并书写代码点击储存,激活〔2〕创建出站函数储存后,为函数分配输入参数为函数分配输出参数为函数分配表参数点击储存,并激活3.6 建立〝IDOC Message〞,〞IDOC Type〞,〞Function Module〞三者之间关联事物码: WE57菜单路径: 工具→业务通讯→ IDOC基础→开发→消息/应用程序对象输入事物码:WE57〔1〕爱护输入关联输入相关信息点击储存〔2〕爱护输出关联点击,储存。

Get格雅UFROEDI设计资料

UF+RO+EDI设计资料UF+ RO+EDI纯水系统设计与说明一、预处理1、絮凝加药:PAC是长链的高分子聚物,在水中可形成带电荷的Alx(OH)Y3X-Y长链多功能基因,具有压缩胶体双电层的作用,同时对异性电荷也可以起到中和作用,而且每个基因都可以吸附水中分散的悬浮物,有机物、胶体等小颗粒杂质,使其凝聚成大颗粒的矾花,以便通过多介质过滤后将其除去。

为了增加水中杂质颗粒被凝聚剂Alx(OH)Y3X-Y基因外表吸附的时机,参加PAC后的原水应适当进行搅拌混合,因此本系统在参加PAC后的多介质进水管路上装设了静态管道混合器。

〔向超滤进水中投加适量的絮凝剂,可以提高超滤的产水水质。

同时也增加了超滤的污染负荷,同时也增加了RO受高价铝污染的可能性。

故建议:在超滤产水水质满足一级RO运行的前提下,不投加PAC。

如果出现了异常的有机物污染趋势,那么可以考虑投加。

〕2、双介质过滤器双介质过滤器是反渗透系统的重要预处理装置,它的作用是滤除原水带来的细小颗粒、悬浮物、胶体等杂质,保证其出水SDI(污染指数)≤4。

特性:能够有效的去除原水中反渗透系统敏感的胶体、悬浮物。

具有独特的均匀布水方式,使过滤器到达最大效果,能长期满足反渗透膜对污染指数SDI的要求。

根据反渗透产水量要求,系统设置6台直径3200mm立式双介质过滤器,滤料为烟煤和石英砂。

其中5用1备,每台出力80m3/h运行流速9.95m/h。

当过滤器在进出口压差到达一定值或出水SDI大于4时,那么退出使用进行反洗,同时将备用设备投入运行。

3、反洗水泵其作用是为过滤器的反洗提供充足的水量。

过滤器的反洗强度一般为10~15L/m2.s,水量较大,但所需的扬程低。

反洗水泵设置2台〔一用一备〕,出力为400m3/h,扬程为0.2MPa。

4、罗茨风机向双介质过滤器提供擦洗用气源,本系统设置两台三叶式罗茨风机, 出口风量10m3/min,出口风压0.064MPa。

5、复原剂〔NaHSO3〕加药系统该药剂的作用是复原前处理中存在的余氯。

施拉格尔 EDI-V5 控制器安装手册:布线和设置说明说明书

SCHLAGEL, INC. EDI - V5 CONTROLFor EDI-V5 Controls Using The Inverter Drive• Wiring The Control• Configuring The Control •Customizing The Display• Access Code Description• How To Use The Option Codes • Screen Alerts And Alarms • EDI-V5 AccessoriesFor Controls with firmware revision EDI-V5.100.5 and earlier.Failure to comply with the wiring instructions in this document could lead to improper operation,ManualFwd-RevSwitchesInverter DriveFigure 1General wiring layoutSchlagel, Inc.491 N. Emerson, Cambridge MN 55008763-689-5991, 800-328-8002 Fax 763-689-5310******************,WIRING THE CONTROLFigure 2 High voltage layout .Figure 3 Sensor connections .This EDI-V5 control is furnished with an inverter drive, therefore a mechanical reversing starter is no longer used. Since the inverter can stop the motor in a pre-determined time, regardless of load, it also eliminates the need for a brake motor. The installation is further simplified by using a 110 volt supply to power both the control and the inverter. The inverter converts the this single phase supply to the 220 Volt 3 Phase power needed by the motor.Caution: The inverter drive has been factory adjusted to function properly with any EDI distributor. Changes to these adjustments will alter the positioning of the distributor spout.Figure 1 shows the field wiring required for the 110 volt supply, sensor and motor connections. Wire these using the following 3-step procedure.Panel Power 110 Volt WiringMotor Power 230 Volt WiringBlueBrownSensor 1Sensor 2Ground TerminalIn 110V 1ph Out 230VThe sensors are part of an intrinsically safe circuit created by the barrier relay. There are 2, two wire sensors, thus 4 wires required for each drive. Almost any wire, 26 ga. or heavier, up to 1000' in length can be used. Do not run these wires in a conduit or cable tray with other power circuits.SensorIntrinsically Safe WiringSet All 6 Switches RightSensor 2Blue Sensor 1BlueSensor 2Brown Sensor 1BrownNot UsedLamps 1 & 2Check the WiringNote: The ‘IM1’ barrier relay has 2 lamps marked 1 & 2 and are shown in Figure4. If either of these lamps are red, it is an alarm indicating either an open circuit orshort circuit in the wiring of the corresponding sensor.Make sure all of the small switches on the relay are in the rightmost position asshown in Figure 4.Apply 110v control power to the panel. At least the green lamp on the relay markedPWR should light.There are 2 lamps side-by-side on the relay designated 1 & 2. These will bereferred to as the left & right lamps for the rest of the procedure.These lampsindicate the switched status of each of the 2 sensors and will turn on and off as eachcode cluster on the codewheel passes by.See the diagram on the previous page for the location of the switches that manuallyoperate the motor. Manually press the Fwd or Rev buttons to begin spout motion. Ifyou are installing a Flatback or Swingset distributor, the spout may be against oneend or the other so there may be no motion unless the other side of the starter isengaged.The RIGHT lamp (#2) on the relay should blink off rapidly in sets of 5 blinks perburst.The LEFT lamp (#1) on the relay should blink off intermittently during each burst.If either one or both sensors do not blink or the blink pattern is the opposite hand,the wiring must be corrected before proceeding further with the installation.This completes the wiring of the EDI Control.The control must now configure itself to operate the distributor it is wired to.This procedure is covered in the next section of the manual.CONFIGURING THE CONTROLThe EDI-V5 control uses an automated setup routine to recognize the distributorand configure the control. This is done once, only when installing the control.The control must be wired and the sensors connected properly as described earlier in this manual. This setup will fail if those instructions are not followed first.Note: Some of the information on the sample screens shown may be different than your screen depending on the type of the distributor being installed.Upon Power-up or Reset, the control will display the following screen:To begin the automated setup from this screen, press ‘Enter’The screen will now display the following information as the automated setup progresses. This process may take a few minutes depending on the style and size of the distributor. The control will determine the type of distributor, code pattern, number of ducts and will correct the motor direction if necessary.Without user intervention the control begins the Autotune sequence. This attempts to find, and self adjust, the spout to the best duct centering adjustment.Starting the Setup RoutineUpon completion of the Autotune process an information screen will appear with the information it has acquired. Be sure to confirm that these details are correct.Press ‘Enter’ after confirming this data.Press ‘Enter’ to finish the setup and begin normal operation.This is the OPERATING Screen. All operator control begins with this screen.Customization of captions, spout access numbers, destination names and many other options may now be made. Information on how to do this can be found in the next section of this manual.CUSTOMIZING THE DISPLAY FORMATAND SPEED-DIAL KEYSDuring the initial installation, default information is set so that the distributor can be operated without further changes. However, most operators would like familiar names and access codes assigned to each position of the distributor. The EDI-V5 control allows customization of Line1 and Line 3 using the control keypad to make the changes.Line 3Line 4In the examples above, the default O PERATING screen is shown on the left and a fully modified display on the right. These changes are made using special 4-digit access codes. The following changes were made to the default O PERATING screen: Line 1 The caption on this line has been changed from “SCHLAGEL, INC .” to “RECEIVING LEG ”.Line 2 This line is used for system alerts and information and cannot be modified. Line 3 the access code <001> has been changed to <031>. This allows the operator to move the distributor spout to this position by entering 31, a more logical choice for accessing this position. Also, the name for the destination has been changed to the more logical name.Each distributor position can be individually programmed and displayed on this line.Line 4 This line is used for system status and keypad input and cannot be modified.Changing the Line 1 caption is a good example of using the special access codes and character programming so we will explain all of the details here.At the O PERATING screen press 8004 Enter . That is the access code for changing the caption. The blinking cursor shows where each character will be entered. Pressing any numeric key will enter that number and move the cursor right to the next position.The Shift key is used to enter an alpha character. Consider the number 7 key. On the top left of the key is the character A and at the top right is the character B . To enter an A press the Shift key once and a ‘-‘ will appear under the cursor. Now press the 7 key and the A character will be entered. If the Shift had been pressed twice, a “=” would have been shown and after pressing the 7 key, a B would have been entered. Pressing the Shift key multiple times changes the cursor background between “ “, “-“, “=”, and back to “ “.Up to 16 characters may be entered. A space is entered with a single Shift and Space. A backspace can be executed by a double Shift and Space . When finished, press the Enter key. The display will return to the O PERATING screen showing the new caption. Changing the caption is a good way to build your editing skills without affecting the operation of the distributor.Note: To modify duct information, the spout must first be set to the position you intend to modify.At the O PERATING screen press 5993 Enter . This displays the first prompt screen (see below) requesting the access number. This can be any number, 1 thru 255, and will be the number used to move the spout to this duct from the O PERATING screen. After entering the access number press Enter .The next prompt screen asks for the F-KEY number. There are 6 ‘speed-dial’ keys on the keypad that can be used for frequently accessed positions. Here is where you can specify the assignment of a function key for this position by entering a number, 1 thru 6. Enter a 0 (zero) if no function key will be assigned to this position. When finished, press Enter . Modify Line 1 (Access code 8004)Modify Line 3(Access code 5993)The last screen allows the assignment of a logical name for this duct. Use the same procedure as explained above for editing the caption. Up to 14 characters may be entered. When finished, press the Enter key. The display will return to the O PERATING screen showing the new information.Hint: The position of the distributor can always be moved to the desired position, regardless of which access number was programmed, by pressing the Minus key and then the ‘absolute’ position required. The ‘absolute’ position is the physical number of the duct, 1 through the total number of ducts on the distributor.ACCESS CODE DESCRIPTIONTwo access codes have been explained previously, 8004 and 5993. Using these codes allowed changes to the configuration and operation of the EDI-v5 control. There are other access codes used to change the operation of the distributor. Most of these must be used with caution because they can adversely affect reliable operation of the distributor.Below is a list of access codes and a brief description of each. These are available to the user that is familiar with the use of these codes. Please contact our technical support group if you are unsure of any modification you wish to make.Note: The following codes are for controls with firmware revision EDI-V5.100.5 or earlier. It is possible that some may be elimitated or changed in future revisions. AccessCodeName Description5991 New Configure the EDI Control to a new distributor.5992 Global SpoutAdjustment Manually input the stop position adjustment numbers for any duct. This number will then be used for all spout positions.5993 Define DuctData Assign Access numbers, Function numbers and Names for any duct.5994 EraseMemory Erase all duct names, numbers and definitions and replace them with default information.5995 Display EDIData Displays 3 screens of critical setup and operation information.5996 Set Options Used to set various modes of operation andcommunication. See the 'Options' table for details.5997 IndividualSpoutAdjustment Manually input the stop position adjustment numbers for the current spout position. This number will then be used for this spout to duct position only.8002 Auto Mode Starts operation of the distributor in a random mode.Distributor then runs continuously until any key ispressed.8003 ResetCountersZeros all Access, Alarm and Position Error counters. 8004 Edit Caption Change the Line 1 distributor name.8005 Edit Net Addr Allows a change to a network address letter.9001 Auto TuneFullAuto tune every spout to duct position in the distributor9002 Auto TuneLimited Auto tune only one spout position in the distributor and use this number for all positions.HOW TO USE OPTION CODESSome accessories and operating functions of the EDI-V5 control require software switches to be turned on or off. These switches are called Options and are made accessible by the special access code 5996. To change an option, press 5996 Enter at the OPERATING screen. The following example screen will appear.The Ones and Zeros on Line 2 signify which of 16 option switches are on and which are off. Starting from the left, Options 1-3 are on, 4-11 are off, 12 is on and 13-16 are off. Refer to the EDI-V5 OPTIONS chart on the next page to determine the action for each switch.As an example, option 16 turns the motor heater on or off. In the screen above it is shown as being off. To turn it on, press 16 Enter. The following screen then appears showing the present status of this option and requests a 0 or 1 input to change it, or Enter to leave it unchanged.Press 1 (for on) and the first screen will re-appear, showing the change and awaiting the selection of another option. Pressing Enter without entering a number will return the control to the O PERATING screen.Many of the options shown in the chart are used for enabling auxiliary devices to the EDI-V5 control. Most of these must be used with caution because they can adversely affect reliable operation of the distributor. Please contact our technical support group if you are unsure of how to use these options.See the chart on the following page for a complete list of options.Note: The following codes are for controls with firmware revision EDI-V5.100.5 or earlier. It is possible that some may be elimitated or changed in future revisions.EDI-V5 OPTIONSOption Name Range Default1 Boot Prompt 0=Base, 1=Alternate 12 In Position check 0=Off, 1=On 13 Position Alarm 0=Off, 1=On (a) 14 N/A 05 I/O Discrete (c) 0=Off, 1=On (b) 06 I/O Binary (c) 0=Off, 1=On (b) 07 I/O Network (d) 0=Off, 1=On (b) 08 N/A 09 Auto Mode Speed 0=1 Sec, 1=4 Sec 010 N/A Options 011 Simulator Mode 0=Off, 1=On 012 10 Second Timeout 0=Off (5 Sec.), 1= On 113 N/A 014 N/A 015 N/A 016 Motor Heater 0=Off, 1=On 0Notes(a) Special relay option hardware must be added.(b) Only one of Options 5, 6 or 7 can be on at any time. Otherswill be automatically turned off.(c) Must be off when using the UIO interface.(d) Must be off when using the UIO interface in Digital mode.Must be on when using the UIO interface in Network mode.SCREEN ALERTS AND ALARMSThe EDI-V5 control continuously monitors the distributor for abnormal behavior and will notify the operator when a detectable error occurs. The notification is displayed on Line 2 of the display. Various interfaces are available to activate audible or visual alarms, or to notify PLCs or other computer equipment of the error. Please contact us if you are interested in any of these accessories.Reason: The control has attempted to move the spout but has not received any feedback that it is moving. If it does not receive feedback for 10 seconds, the control will turn off the motor and display this error message.Cause: The spout is jammed, the clutch is slipping or the sensor circuit is not functioning.Remedy: This is a fatal error. Press Enter and the control will return to the RESET screen. This is almost always a mechanical obstruction at the distributor.Reason: When the control was positioning the spout over a duct, it was not able to set it to the exact predetermined position.Cause: The spout adjustment number may be off or there is some mechanical difficulty preventing proper final positioning.Remedy: This is not a fatal error but the alarm will stay in the screen until a successful position has been achieved. To clear the alarm, re-enter the access number so the spout can reset itself to the correct position.Reason: This error message indicates that the spout has been moved out of position after a successful stop. EDI-V5 controls continuously monitor spout position and raise this alarm if the spout moves out of position.Cause: Something has electrically or mechanically disturbed the spout position over the duct.Remedy: This is a fatal error. Press Enter and the control will return to the RESET screen. Check for a loose clutch or loose drive chains in the drive assembly.Reason: While the control is moving the spout it continuously anticipates the next code it will encounter. If the next code does not match the anticipated code, the control will attempt to re-read it up to 3 times. If it fails on the 3rd try, the control will issue this error.Cause: An improperly positioned sensor block in the distributor usually causes this error.Remedy: This is a fatal error. Press Enter and the control will return to the RESET screen. Position and shim the sensor block properly. Clean the surface of the codewheel.TIMEOUTPOSITIONING ERRORSPOUT MOVEDSENSOR ERROREDI-V5 AccessoriesUIO Interface ModuleThe UIO is a multi-function interface to the EDI control. It can act as a digital I/O device or a network scanner to combine multiple EDI controls and communicate with a PLC via protocols such as Ethernet/IP, Modbus-RTU, Modbus/TCP and DF1. It can also directly operate motor starters, push buttons, lamps and alarms. This DIN rail mounted module can be placed up to 4000’ from the nearest EDI control, next to a PLC or MCC.UCOM Adaptor BoardThis adaptor board provides the connection from each EDI control to the UIO interface module. One UCOM is used on each EDI control that will connect to a UIO interface module..Remote Keypad/Display KitRemote keypad/displays allow operation of an EDI control from multiplelocations. The display can be furnished loose or installed in a 8 x 10 x 5 NEMA 12 cabinet.Alarm RelaySeveral relay options are available to indicate when a error occurs or to confirm that the distributor is in the indiated position. In addition to the relay, these accessories can include audible or lamp indicators.Please contact us if you need custom enclosurers for multiple EDI controls, UL/CSA labeling, special interfaces or other options that are necessary to meet specific site requirements.Schlagel, Inc.491 N. Emerson, Cambridge MN 55008763-689-5991, 800-328-8002 Fax 763-689-5310******************,。

EDI超纯水系统操作说明书资料

XX責任有限公司10T/H二級反滲透+EDI超純水系統操作說明書目錄一、概述 (5)二、工艺流程示意图 (6)三、预处理系统 (7)(一)原水箱 (7)(二)原水泵 (7)(三)多介质过滤器 (8)(四)活性炭过滤器 (9)(五)阻垢剂加药系统 (11)(六)保安过滤器 (12)(七)PH调节加药系统 (12)四、二级反渗透系统 (13)(一)I级反渗透高压泵 (13)(二)I级反渗透装置 (14)1、RO膜外壳 (14)2、RO膜元件 (14)3、反渗透原理 (15)4、反渗透技术指标的计算 (16)5、I级反渗透系统的联锁保护 (17)6、反渗透装置的启动和调试 (17)7、反渗透装置的停运 (18)8、反渗透膜通用信息 (19)9、反渗透膜的维护保养 (19)10、反渗透膜的清洗 (20)11、反渗透膜元件的更换 (23)12、陶氏膜元件用杀菌剂及保护液 (24)13、膜元件的一般保存方法 (24)(三) I级反渗透水箱 (25)(四)II级反渗透高压泵 (26)(五)II级反渗透装置 (27)1、RO膜外壳 (27)2、RO膜元件 (27)五、EDI处理系统 (28)(一)II级反渗透产水箱 (28)(二)EDI给水泵 (28)(三)紫外杀菌器 (29)(四)精密过滤器 (30)(五)EDI系统 (30)1、EDI元件 (30)2、EDI原理 (31)2、EDI技术指标的计算 (32)4、EDI系统的连锁保护 (33)5、EDI装置的启动和调试 (34)6、EDI装置的停运 (34)7、EDI通用信息 (34)8、EDI系统的维护保养 (35)9、EDI系统的清洗 (36)六、终端输水系统 (36)(一)EDI系统产水箱 (36)(二)终端输送水泵 (36)(三)紫外杀菌器 (37)(四)二级核能树脂 (38)(五)终端过滤器 (38)七、反渗透系统的清洗 (38)附件: (41)一、石英砂过滤器工艺操作一览表 (41)二、活性炭过滤器工艺操作一览表 (41)三、超纯水系统操作记录表(一) (42)四、超纯水系统操作记录表(二) (43)一、概述1、產水用途:生產用超純水;2、設備產水能力:反滲透系統:一級RO產水量≥15m3/h(原水在25℃時);二級RO產水量≥10m3/h(原水在25℃時);EDI系統:EDI產水量≥10m3/h(原水在25℃時);拋光混床系統:產水量≥10m3/h(原水在25℃時);3、設備產水水質指標:終端產水水質≥18.0MΩ.cm(水溫25℃、95%時間)二、工藝流程示意圖三、預處理系統(一)原水箱原水箱作為儲水裝置,調節系統進水量與原水泵抽送量之間的不平衡,避免原水泵啟停過於頻繁,箱內設置液位,原水進水閥根據液位高低進行自動補水,原水泵根據水池液位情況自動啟停。

EDI系统调试方法

EDI系统调试方法1.预测试和验证:在正式调试之前,进行预测试和验证,以确保EDI系统的配置和设置正确无误。

这包括验证系统参数、端口设置、协议配置等方面。

可以通过输入指定的测试数据来验证系统的功能和性能。

2.单元测试:将EDI系统的各个功能模块进行单独测试,以验证其是否按设计要求正常工作。

例如,对于EDI系统的输入模块,可以输入预定义的测试数据,然后验证输出结果是否符合预期。

单元测试可在不同的环境下进行,包括开发环境、测试环境等。

3.集成测试:将EDI系统的各个模块组合起来进行集成测试,以验证系统作为一个整体是否正常工作。

这包括测试模块的接口连接、数据传输、错误处理等方面。

集成测试的主要目标是确保EDI系统的各个组件之间的协作和数据交互的准确性。

4.性能测试:通过模拟大量的数据交换场景和并发用户,测试EDI系统的性能和可靠性。

可以通过增加负载和压力来评估系统的响应速度、吞吐量和稳定性。

性能测试的结果可以帮助识别系统中的瓶颈和瓶颈点,并对系统进行优化和改进。

5.安全测试:检查EDI系统的安全性,包括对数据的保护、用户认证、数据加密等方面进行测试。

可以模拟攻击和非法访问,并检查系统的防御和反应机制。

安全测试的目标是确保EDI系统能够抵御各种安全威胁和攻击。

6.错误处理测试:通过输入错误或异常数据,测试EDI系统的错误处理和容错能力。

例如,模拟网络故障、系统错误等情况,验证系统是否能够正确识别和处理这些错误。

错误处理测试的结果可以帮助检查系统的稳定性和可靠性。

7.用户验收测试:在完成以上测试之后,邀请用户或相关方参与验收测试,以验证EDI系统是否符合用户需求和预期。

用户验收测试应包括用户界面、功能、性能等方面的测试,以确保EDI系统能够满足用户的需求和期望。

总结起来,EDI系统调试方法包括预测试和验证、单元测试、集成测试、性能测试、安全测试、错误处理测试和用户验收测试等。

通过这些测试方法的综合应用,可以确保EDI系统的功能和性能达到预期,并保证其正常运行。

Ionpure_EDI系统设计及运行维护

防止CEDI结垢的设计

在反渗透前使用软化器

防止反渗透设备结垢,减少结污

在反渗透之后使用软化器

更小的软化器,使用更少的盐

阻垢剂加二级反渗透

这一组合往往具有较高的性价比

阻垢剂加一级反渗透如何?

可用于硬度低的水 密切注意开启/关闭时的系统性能

避免这一常见错误

反渗透系统停机后会有何现象?

盐在RO膜的两侧趋于平衡 上游的平均含盐度为进水的两倍 反渗透系统重启:初始渗透水水质比进水质量还差 影响离子交换的除盐设备:降低交换能力 影响CEDI设备:可能导致结垢

什么是FCE? FCE是进水相当电导率的缩写Feed (water) Conductivity Equivalent 是CEDI膜堆总的离子负荷的近似值

仅仅测试进水电导率并能反映实际情况! 并未完全显示CO2, SiO2 的影响 (弱电解质)

FCE是一个有效的现场数据,多数情况下在启动CEDI系统时对 进水进行全分析并不可行 其主要用途是用来计算所需的运行电流值

Break Tank

Heat Exchanger

A

Activated Carbon Unit

A

254 nm UV

to storage and distribution

5 Micron Prefilter

254 nm UV

Reverse Osmosis Unit

CEDI Unit

0.1 micron Final Filter

OH-

ClH+

OHH+ Na+ H+

Cl-

OH-

Product

Reject

Product

工艺设计

内容

EDI技术介绍设计参数及运行

EDI技术介绍设计参数及运行EDI(Electronic Data Interchange)是一种电子数据交换技术,用于在不同的计算机系统之间交换和传输业务数据。

它通过标准的数据格式、协议和网络通信等方式,实现了企业间的数据互通,提高了工作效率、降低了成本,并减少了错误和风险。

设计参数是指在使用EDI技术时需要考虑的一些因素和要求。

这些参数通常包括以下几个方面:1.数据格式:EDI技术使用统一的数据格式来传输业务数据,常用的格式有EDIANSIX12和EDIUN/EDIFACT等。

对于不同的业务需求,可以选择适合的数据格式。

在设计参数时,需要考虑数据格式的版本、字段定义、数据长度、数据类型等因素。

2.协议选择:EDI技术使用不同的协议进行数据传输,常用的协议有AS2、FTP、HTTP等。

在选择协议时,需要考虑安全性、可靠性、传输速度等方面的需求。

同时,还需要注意协议的兼容性,确保与合作伙伴的系统可以互相通信。

4.安全性:EDI技术涉及到敏感业务数据的传输,因此安全性是一个重要的设计参数。

需要考虑数据加密、身份验证、访问控制和数据完整性等方面的需求,确保数据在传输过程中的安全性。

5.异常处理:在运行EDI系统时,可能会出现各种异常情况,如消息丢失、格式错误等。

在设计参数时,需要考虑如何处理这些异常情况。

可以设置报警机制、日志记录和异常处理流程,以便及时发现和解决问题。

1.数据转换:首先需要将企业内部的业务数据转换为EDI格式。

这包括将内部系统的数据提取出来,并根据EDI的规范进行格式转换和数据映射。

2.数据传输:转换后的EDI数据通过网络传输到合作伙伴的系统中。

可以使用不同的协议进行数据传输,根据设计参数选择合适的方式。

3.数据接收:合作伙伴的系统接收到EDI数据后,进行数据解析和验证。

根据数据规范,验证数据的完整性和正确性,并将数据导入到合作伙伴的系统中。

4.异常处理:如果在数据传输和接收过程中出现异常情况,如数据丢失、错误格式等,需要及时处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EDI 简介EDI即Electrodeionization的缩写,它是一种将电渗析技术和离子交换技术结合在一起的脱盐新工艺。

1986年商用EDI出现于制药行业二十世纪九十年代大型商用EDI开始在化学和半导体行业被使用新一代EDI设备诞生于1997年进入2000年以来,在北美及欧洲EDI已占据了超纯水设备相当部分的市场自2001年,EDI在国内得到越来越广泛的认可和应用。

水处理工业的革命连续电除盐装置•和传统离子交换相比,EDI 所具有的优点:➢无需酸碱储备、稀释和运输装置➢无再生污水及污水处理设施➢节省反冲和清洗用水,高产率生产超纯水➢EDI 再生时不需要停机➢提供稳定的水质➢耗能低➢操作管理方便,劳动强度小➢安装简单,运行、维护费用低廉➢浓水可做软化水,提高了水的利用率EDI 组件结构➢淡水室➢浓水室➢极水室➢绝缘板➢电源及水路连接(+) 正极(-)负极产品水给水阳阴阳阴浓水浓水Cl-, Na+在EDI淡水室发生的电化学过程:•离子的交换•离子在电场作用下定向迁移•水分解成OH-和H+ 离子•OH-和H+ 离子再生树脂阳离子透过阳膜进入浓水室,由于膜的选择透过性,阳离子不能透过阴离子交换膜,而被阻留在浓水室阴离子透过阴膜进入浓水室,由于膜的选择透过性,阴离子不能透过阳离子交换膜,而被阻留在浓水室浓水侧的阳离子交换膜PH 很低,浓水侧的阴离子交换膜PH 很高。

过高的PH 极易产生结垢。

(-) 负极(+) 正极给水 Cl -,阳纯水给水 Cl -Cl -OH -H +Na +Cl -,Na +阴纯水EDI 中弱电解质的去除:EDI 极水室化学过程2H 2O+2e=2OH -+H 2✧✧生成氢气✧ PH 高 ✧易结垢给水浓水浓水Cl -, Na +Na + Na H H 负极EDI 工作过程总结•杂质离子在淡水室中通过离子交换除去•杂质离子及H+及OH-在电场作用下迁移至浓水室•杂质离子在浓水室得到收集•极水产生了氢气、氯气和氧气,需排放•大量电流通过,产生热量,需控制最低流量。

给水条件以下是保证EDI正常运行的最低条件,为了使系统运行结果更佳,设计时应适当提高标准。

给水:RO纯水,电导率为1-40μS/cm(以25度时NaCl溶液计)。

一般应经过单级反渗透+软化或者双级反渗透处理。

TEA(总可交换阴离子,以CaCO3计):<25ppm.pH :6.0~9.0(最佳电阻率性能对应的pH范围为7.0~9.0 )。

温度:5-35°C(41-95°F)。

进水压力:最大为4bar(60psi)。

出水压力:浓水和极水的出口压力必须低于产品水的出口压力。

硬度(以CaCO3计):进水硬度<0.1 ppm,回收率是95%;进水硬度0.1-0.5 ppm,回收率是90%;进水硬度0.5-0.75 ppm,回收率是80-85%;当入水硬度为0.75-1ppm时,需要得到厂家认可。

有机物:最大为0.5 ppm TOC,建议值为零。

氧化剂:最大为0.05 ppm(Cl2),0.02 ppm(O3)。

变价金属:Fe最大为0.01 ppm,Mn最大为0.01 ppm。

二氧化硅:小于0.5 ppm。

二氧化碳的总量:二氧化碳含量将明显影响产品水电阻率。

如果CO2大于10 ppm,EDI系统不能制备高纯度的产水。

可以通过调节反渗透进水pH 值或使用脱气装置来降低CO2量。

EDI 的工艺条件典型的EDI系统工艺流程图:EDI 的工艺条件EDI正常运行的必要条件Ø预处理正常Ø温度在限制范围之内Ø入水符合最低入水标准Ø极水流量高于最小值Ø浓水流量高于最小值Ø浓水排放流量高于最小值Ø纯水流量高于最小值工艺系统设计Ü满足上述入水条件,一般用RO产水或水质相当的水.Ü为防止EDI被堵塞,需在EDI前加1um过滤器。

Ü尽可能采用浓水循环方式,以增大浓水室流速,以降低结垢倾向。

当入水水质较好时,可不采用浓水循环,如电导率较低,可采用在浓水、极水侧加盐方式,以减小膜块内电阻。

浓水加盐应控制在200-300us/cm之间。

当采用浓水加盐时应注意:1. 在加药箱中设置低液位报警开关.2.NaCl必须是分析纯或更高级别的. 二氧化碳的影响二氧化碳含量将明显影响产品水电阻率。

如果CO2大于10 ppm, EDI系统不能制备高纯度的产水。

可以通过调节反渗透进水 pH 值或使用脱气装置来降低CO2量。

注意:当采用脱气方式时, 气体必须经过除菌过滤.硬度(以CaCO3):<1.0ppm。

当入水硬度较高时,大于0.5ppm时建议采用软化措施。

如系统流量较小时,可采用反渗透前软化工艺;如流量较大时,可采用反渗透+软化工艺。

当采用反渗透+软化工艺时,树脂的处理一定要注意。

(详见调试部分)机械系统设计管道选用建议采用工程塑料连接,如:PP、PVC、PE、PVDF,如果用不锈钢,需用塑料件进行过渡管道尺寸主管道尺寸不能太小,应选择合适的流速使多模块系统中各模块的流量尽量均匀建议管道流速在2m/sec以下高位放气在纯水、浓水管道上安装手动排气阀在极水管道上安装高位放气,把极水中产生的H2、Cl2等排到大气中 阀门选用阀门选用和管道一致。

给水泵选用泵体过流部分选用SUS304或更高级别的材料;或选用工程塑料浓水循环泵选用流量为:1/3纯水产量;扬程:30-35m,材料与给水泵选用一致加药泵选用选型:1.系统流量100m3 /h,回收率90%,浓水电导率为300 us/cm2.补充水量为:100/0.9-100=113 /h3.假设补充水含盐量为零4.所需要的饱和盐水量:假设1ppm=2us/cm饱和盐水大约250g/L加盐量=0.15g/L×11 ×1000L/250g/L=6.6L/H仪器仪表选用压力表建议选用0-0.6MPa压力表安装的位置:纯水入水纯水出水浓水入水浓水出水极水入水压力开关建议选用0-0.6MPa压力开关安装的位置:给水管路流量计安装位置:纯水出水浓水入水浓水排放极水入水流量开关流量开关必须选用适当安装位置:极水入水浓水排放浓水入水纯水产水电导率、电阻率仪入水电导率浓水电导率产水电阻率仪表必须有继电器或4-20mA输出整流器1.输出电压为0-300V2.输出电流为0-6A连续可调,纹波系数小于5%3.可实现电流、电压模式控制4 具有短路、过载、漏电等保护功能5 具有信号反馈功能6 具有信号报警功能控制柜当系统流量较大时,供水泵应采用变频或软启启动.电源为总线、分线式,方便系统断电维护.电源线径必须符合国标要求.控制原理:控制系统应分自动及手动两个独立系统当采用自动控制时应:1.将入水阀及不合格排水阀于开状态2.启动供水泵3. 5秒钟后启动浓水循环泵,同时启动加盐泵4.确认产水流量、浓水流量、浓水排放流量、极水流量(一般为5-30秒),启动整流器5.产水合格后,切换产水和排放阀.电器及控制当出现故障时应:1.当出现以下情况时应断电、停机,报警:产水流量低于最小值浓水流量低于最小值浓水排放流量低于最小值极水流量低于最小值2.当出现以下情况时应断电、停机,报警:浓水泵故障时电源故障时3.当出现以下情况时应泄流、断电、停机,报警:给水压力过高时当入水不合格时4.当出现以下情况时,应报警,暂不停机:浓水电导率低产水电阻率低5.当系统故障产生时,应先停电,后停水。

膜组件运输及保存•保存温度应在5-35度之间,在北方冬季时,应采用保温措施。

系统安装组件安装•组件采用垂直安装方式,下部为入水,上部为产水。

•组件应采用一端固定,防止滑动。

•组件可以采用并联方式,以满足高产水量,但不宜超过4块,避免水流不平均。

管道安装管路安装必须多点支撑,避免模块受力损伤接口塑料碎屑、焊渣应清除完毕后再进行连接在每个组件的纯水出入口、浓水出入口安装球阀,方便维护和更换。

流体接地应在以下部分接地:纯水入口纯水出口浓水入口浓水出口极水入口极水出口流体接地接地接头的规格:面积:至少13cm2的面积与流体接触材质:SUS304不锈钢接地点必须在仪表之前,避免对仪表的干扰 电器安装必须由相应资质的人安装电器安装系统调试准备工作•如果采用了脱气、RO+软化工艺,必须做好着以下两部分的调试工作准备工作脱气注意事项:如果采用脱气膜+吹气方式时,必须对空气进行0.22um除菌过滤准备工作当采用RO+软化+EDI的方式时,必须对树脂的进行清洗处理,方法如下:水洗,3%HCl浸泡24小时水洗,1%NaOH+5%NaCl浸泡24小时水洗,3%HCl浸泡24小时正常再生注意:再生时盐的铁锰含量必须低于5ppm开机准备•仔细阅读操作手则。

•检查系统管路,保证连接正确、完毕。

•检查电路系统,保证连接正确、完毕。

•检查仪表系统,保证连接正确、完毕•调试给水泵及浓水泵。

•逐个调试整流单元•校准、设置仪表•调试自动控制系统及各流量、压力开关•上述工作完成后,用水冲洗系统管路,准备系统开机。

注意:上述所有过程膜组件都必须处于断电状态系统启动1、开EDI系统控制电源。

2、启EDI给水泵3、察EDI入水电导率,超过设定值时,自动排放,如合格,入水电阀打开,排水电阀关闭,如不符合以上描述,需检查电导仪,并重新设置4、慢打开浓水补水阀,待水充满浓水室后,打开浓水排气阀,当有大量水连续排除时,关闭排气阀5、启浓水循环泵6、纯水、浓水、极水管道实行脉冲供水以进一步从EDI系统中排出空气7、节纯水流量、浓水流量、浓水排放流量、极水流量达到设计范围8、EDI电源打开,使EDI尽快供电.9、节纯水入口压力比浓水入口压力高0.3-0.5kg/cm2,纯水出口压力比浓水出口压力高0.5-0.7 kg/cm2.避免浓差渗透影响产水水质.10、节浓水电导率在300us/cm左右.11、节电流至规定值,且设置至电流模式.12、运行记录表,做详细记录系统关机1、EDI模块电源“电流调节”至“0”,然后关断2、断EDI给水泵、浓水循环泵电源3、闭EDI系统控制电源停机维护短期停机1、须关断电源供电2、须关断给水泵、浓水循环泵、加盐泵3、水阀、出水阀必须关闭4、组件不脱水干燥短期停机1、须关断电源供电2、须关断给水泵、浓水循环泵、加盐泵3、水阀、出水阀必须关闭4、组件不脱水干燥膜块维护初次使用组出厂前,螺母已扭好,运行之前如果发现个别螺母有松动,应将所有螺母再次调整到20 ft-1bs,最大不超过25 ft-1bs.长期维护定期检查螺拴扭矩,必要时作调整系统清洗清洗系统流程:浓水侧结垢清洗方法1 5%柠檬酸溶液方法2 3%HCL溶液淡水侧结垢清洗方法1%NaOH+5%NaCl溶液 除菌清洗方法1% 过氧乙酸溶液故障分析产水水质差1. 原因:浓水出入口压力与纯水出入口压力接近处理方法,节至标准要求2. 现象:电压较高而电流很低原因:正负极接反处理方法:切断电源,核对接线3. 现象:产水水质差,而入水电导率显示较低原因:检测入水,CO2是常见影响因素处理方法:脱气4. 原因:电流较低处理方法:调节至标准要求5.现象:电流不变,电压较运行初期升高原因: 膜组件污染处理方法:清洗6.原因:仪表故障处理方法:检修仪表极水流量低1. 原因:入口压力较低处理方法:调节至标准要求2. 现象:投运初期,流量过低原因: 碎屑堵塞处理方法:反向冲洗3.原因:膜组件发生污染处理方法:清洗浓水流量低1、原因:入口压力较低处理方法:调节至标准要求2、现象:投运初期,流量过低原因: 碎屑堵塞处理方法:反向冲洗3、原因:膜组件发生污染处理方法:清洗。