抽油机悬点载荷原理分析

抽油机井悬点载荷分析与优化治理对策

抽油机井悬点载荷分析与优化治理对策统计抽油机井检泵原因分析,杆问题是影响检泵的主要因素,占36.4%。

一是杆管偏磨严重,占检泵的21%,采取扶正器预防,活塞效应加剧,流动阻力加大,悬点载荷增加。

二是钢制抽油杆比重大,运行载荷大,以及疲劳极限等影响,杆断脱概率增大,杆断、杆脱检泵分别占14%和 1.4%,同时导致装机功率大,能耗高;为此,减少抽油机井杆管摩擦阻力和降低杆柱载荷是重点攻关方向。

1 降低油井悬点载荷技术1.1 抽油杆降载技术抽油机井采油技术中,杆柱重占悬点载荷比例最大,因此引入轻质抽油杆降低杆柱质量是一项重要措施。

近年来,逐步应用了钢质连续抽油杆、玻璃钢抽油杆和碳纤维复合材料抽油杆等。

1.1.1 钢质连续抽油杆钢质连续抽油杆目前年使用量超过50×10 4 m,其设计取消了连接件(接箍、丝扣、锻造部分和锻造加热过渡区)。

一是减少了抽油杆的失效频率,其质量比同样长度的普通杆轻8%~10%;二是无活塞效应,减小流动阻力,降低断脱概率;三是杆体没有接箍,表面喷镀了涂料,减少了结蜡并有效地克服了杆管偏磨。

但钢质连续抽油杆在现场应用过程中出现卡泵现象,采取分段切割报废而造成浪费。

1.1.2 玻璃钢连续抽油杆玻璃钢抽油杆密度为1.92 g/cm 3,具有密度孝耐腐蚀、延伸率孝弹性大等特点。

统计油田近年来应用效果,在降载荷、提泵效、延长检泵周期、深井等方面取得一些效果,但还存在抗压、抗扭性能差,吸水溶胀腐蚀、耐温性较差等问题。

1.1.3 碳纤维连续抽油杆碳纤维连续柔性抽油杆采用高强碳纤维为杆芯、高耐磨纤维布为绝缘层和特制树脂为基体的复合材料,经改良拉挤成型工艺制作,其最大优点在于质轻、高强、高模、低密度、耐高温、抗腐蚀等。

国内针对碳纤维连续抽油杆开展了大量的试验,泵挂深度从1200 m 到3000 m,累计推广应用100口井以上。

碳纤维连续抽油杆有着较好的应用前景,但仍需进一步完善配套工艺,如弹性模量低,冲程损失大,合理匹配参数、杆比例及打捞工艺等问题。

抽油机井参数的分析

图1-21 喷势强、油稀带喷

图1-22 带喷

喷势弱、油稠

5.抽油杆断脱的示功图

• 抽油杆断脱后的悬点载荷实际上 是断脱点以上的抽油杆柱重量, 只是由于摩擦力的作用,才使上、 下载荷线不重合。图形的位置取 决于断脱点的位置。图1-23为抽 油杆柱在接近中部断脱时的示功 图。 • 抽油杆柱的断脱位置可根据下式 来估算: • L=hC/(bqrg) • 断脱位置比较低的示功图同有些 带喷井的示功图在形状上是相似 的。但带喷井泵效高、产量大, 而抽油杆柱断脱的井的产量却等 于零

二、抽油机井理论示功图 (又称为静力示功图)

• 抽油机井理论示功 图是描绘抽油机井 驴头悬点载荷与光 杆位移的关系曲线, 它是解释前面介绍 的抽油泵 ( 深井泵 ) 抽吸状况最有效的 手段,其基础是理 论示功图。

图1-10 抽油机井理论示功图

1.理论示功图

• 理论示功图是在一定理想条件下绘制出来的, 主要是用来与实测示功图进行对比分析,以此 来判断深井泵的工作状况。其理想条件为: • 1)假设泵、管没有漏失,泵正常工作; • 2)油层供液能力充足,泵充满程度良好; • 3)不考虑动载荷的影响; • 4)不考虑砂、蜡、稠油的影响; • 5)不考虑油井连抽带喷; • 6) 认为进入泵的液体是不可压缩的,阀是瞬时 开闭的。 • 这样抽油机井驴头悬点光杆处载荷与位移的关 系建立在直角坐标系的图形就称为理论示功图, 如图1-10所示。

抽油机悬点运动规律及悬点载荷

第二节抽油机悬点运动规律及悬点载荷一、教学目的了解抽油机悬点的运动规律,抽油机悬点静载和动载的计算方法以及最大载荷、最小载荷的位置及其计算值。

二、教学重点、难点教学重点:1悬点运动规律;2、载荷计算。

-| I *教学难点:1最大载荷和最小载荷的计算。

三、教法说明课堂讲授并辅助以多媒体课件展示相关的图形和动画。

四、教学内容本节主要介绍两个方面的问题:1.抽油机悬点运动规律.2.抽油机悬点载荷计算.(一)抽油机悬点运动规律1、简化为简谐运动时悬点运动规律假设条件:r/l〜0、r/b〜0游梁和连杆的连接点B的运动可看做简谐运动,即认为B点的运动规律和D点做圆运动时在垂直中心线上的投影(C点)的运动规律相同。

则B点经过t时间(曲柄转角© )时位移为:S B = r(1 cos ) = r(1 - cos t)■图3-13抽油机四连杆机构简图以下死点为坐标零点,向上为坐标正方向,则悬点A的位移为:a aSA=b S B = b r(i°S 7V A'S A,仙计dt bwA点的速度为:图3-14筒谐运动时悬点位移.速度、加遠度吨线7・丄■ A/ \〉等直4/y*\P>.!亠I 1L / 1*\iraA点的加速度为:W 2rcos t2、简化为曲柄滑块机构时悬点运动规律假设条件:° r门:14把B点绕游梁支点的弧线运动近似地看做直线运动,则可把抽油机的运动简化为曲柄滑块运动。

Dffl 曲柄滑块机构简图A 点位移:扎 21 aS A = r(1 - cos —sin )2 bA 点速度:(二)抽油机悬点载荷计算1、悬点所承受的载荷 (1)静载荷V A 严dtr (sina护2)bA 点加速度:W“;;2r(cosa 2S .2 max1802 (1十)图3-n 悬点加速度变化庙线1-按简谐运动计算:A 精确计算: 3-按曲柄滑块机构计算+ 扎cos2>) —bS 2(1 - )l am ax图3-氐悬点速度变化曲线1-按筒谐运动计算;A 精确计算; 3-按曲柄滑块机构计算包括:抽油杆柱载荷;作用在柱塞上的液柱载荷;沉没压力对悬点载荷的影响;井口回压对悬点载荷的影响。

抽油机悬点运动规律分析及载荷计算

加速度的极值发生在驴头的上下死点

11

二、抽油机驴头悬点载荷分析. 静载荷——抽油杆柱和液柱载荷、泵的沉没

压力、井口油压

悬点载荷 动载荷——抽油杆柱和液柱的惯性载荷、振

动和冲击载荷、摩擦载荷等

1.抽油杆柱载荷 上冲程——抽油杆柱在空气中的重力Wr

Wr f r L s g qr L

(3-14)

(3-9)

(4)A点的加速度方程:

dVA a 2 WA r (cos cos 2 ) dt b

(3-10)

(5)A点最大位移(光杆冲程): a a S X A max X B max 2r b b

(3-11) 9

(6)A点加速度的极值 加速度的极值点

dW A d

(2)加速度与惯性载荷的关系:

一个冲程可分为四个阶段:如图3-20

15

16

表3-4 加速度对悬点载荷的影响

冲 程 00-900 加速度 惯性力 向上 向下 向下 向上 向下 向上 向上 向下 对悬点载荷的影响 增大悬点载荷 减小悬点载荷 减小悬点载荷 增大悬点载荷

17

上冲 程 900-1800 1800-2700 下冲 程 2700-3600

22

上冲程主要受(1) (2) (3)的影响,增加悬点载荷; 下冲程主要受 (1) (2) (4) (5)的影响,减少悬点载

荷。; 分析的关键: (1)摩擦力与运动物体的方向相反; (2)上冲程产生的摩擦载荷总是使悬点载荷增加;下 冲程正好相反。 (3)有三种情况没有摩擦力存在。]

23

5.其它载荷 (1)振动载荷——由于交变载荷(惯性载荷的变 化和液柱载荷的交替作用)引起抽油杆柱的振动, 从而产生振动载荷。(一般对于下泵不太深、冲 数不大的井,可忽略。) (2)沉没压力和井口压力 由于沉没压力使悬点载荷减轻,(上冲程, 产生向上顶浮作用;下冲程无);井口压力(即 井口回压)使悬点载荷增加,(下冲程减轻抽油 杆柱载荷)二者方向相反,可部分抵消,因此, 在计算中可忽略。

浅论定向井抽油机悬点最大载荷计算方法

浅论定向井抽油机悬点最大载荷计算方法发表时间:2019-11-14T10:00:08.527Z 来源:《科学与技术》2019年第12期作者:张明凡[导读] 定向井悬点载荷的方法,其基本原理都是在井眼中取一小单元长度进行受力分析。

这种受力分析考虑了井斜对杆柱受力状况的影响,然后按整个抽油杆长度进行积分叠加来计算悬点载荷。

摘要:定向井悬点载荷的方法,其基本原理都是在井眼中取一小单元长度进行受力分析。

这种受力分析考虑了井斜对杆柱受力状况的影响,然后按整个抽油杆长度进行积分叠加来计算悬点载荷。

这种方法理论上比较科学、合理,但在实际应用中却比较繁琐,一般情况下必须借助计算机才能实现,而且在计算时必须具备准确的井斜资料。

这两个要求给现场操作带来了很大的不便。

能否在直井计算悬点载荷公式的基础上进行一定的修正,方便应用于现场计算,经过多井次抽油机悬点载荷的计算和现场实测示功图数据的分析,认为完全可以做到这一点。

关键词:定向井;悬点载荷;杆柱受力;经验系数修正近年来,由于钻井及采油技术的快速发展,定向井在油田中的应用越来越普遍。

特别是一些地理位置比较特殊的地区,利用定向井进行开发,大大降低了成本,方便了管理。

采油厂2018—2019年产能油井中定向井和直井相比,定向井具有复杂的井身剖面,抽油杆柱和液柱在其中的受力状况和直井有所不同。

所以,其悬点载荷的计算方法也应该有所区别。

定向井的载荷计算是一个相当复杂的问题。

目前所采用的方法是取井筒中一小单元进行受力分析,然后逐段叠加。

这一过程需要输入井斜数据后利用计算机辅助进行,在现场用中很不方便,且由于受各种因素的影响,其计算结果仍然是一个近似值。

通过对现场多口井实测载荷的分析比较认为,传统的直井载荷计算公式经过一定的经验系数修正后仍然可以应用于定向井载荷的近似计算。

1直井最大载荷计算最大载荷发生在抽油机的上冲程,主要由抽油杆的重量、液柱重量两大部分组成。

其次还有抽油杆及液体的惯性载荷、摩擦载荷(包括杆柱与油管的摩擦力、柱塞与衬套之间的摩擦力、液柱与油管之间的摩擦力),另外还有井口回压(增加载荷)及沉没压力(减小载荷)的影响。

抽油机悬点运动分析

东北石油大学力学技能训练2015 年3月29日东北石油大学力学技能训练任务书课程力学技能训练题目CYJ12-3.6-73HB游梁式抽油机悬点运动分析及其载荷分析专业工程力学姓名董日治学号110403240128主要内容、基本要求、主要参考资料等将要进行的力学技能训练具体的内容、要求、参考资料如下:1.主要内容:(1)深入学习和研究常规型游梁式抽油机悬点运动分析及其载荷分析方面理论知识。

(2)利用所学的计算机基础知识独立完成编写出计算机程序并且上机进行相应计算。

(3)对于计算结果进行比较分析,通过反复计算,得到正确的计算结果。

(4)对于计算结果进行详细分析,得到相应的正确结论。

2.基本要求:(1)独立思考,刻苦钻研,掌握理论研究方法和熟练计算机操作技巧;(2)绘制出正确的指定型号游梁式抽油机悬点运动曲线及理论示功图;(3)撰写一份规范的2万字左右的力学技能训练报告。

3.主要参考资料:(1)东北石油大学电化教学中心.采油工艺实习用光盘. 1999.(2)董世民.抽油机设计计算与计算机实现[M].石油工业出版社.1987:11-21.(3)万仁博,罗英俊.采油技术手册(第四分册)[M].石油工业出版社.1993:36-52.完成期限2015.3.9-2015.3.29教师负责人专业负责人2015 年 3 月 5 日摘要采油是石油工程中重要的组成部分它的重要性不亚于钻井,钻井把石油和地面连通了,而采油才是把石油送到了地面。

而直接影响采油质量和进度的就是采油技术和设备。

随着抽油机制造技术的不断发展进步,自20世纪90年代后,陆续开发了不同形式的以节能为目的的抽油机,节能抽油机仍然属于普通式游梁式抽油机结构。

抽油机是抽油机—深井泵抽油系统中的主要地面设备。

游梁式抽油机主要由游梁-连杆-曲柄机构、减速箱、动力设备、辅助设备等四大部份组成。

工作时,动力机将高速旋转动动通过皮带和减速箱传给曲柄轴,带动曲柄轴做低速旋转运动,曲柄通过连杆经横梁带动游梁作上下往摆动,挂在驴头上的悬绳器便带动抽油杆作上下往复动动。

抽油机悬点运动规律分析及载荷计算汇总

9次/分,使用

2

1 2

"油管,3/4"抽油杆,原油密度

900kg/m3,油井含水33%。试计算悬点最大和最

小载荷,并计算各种载荷占最大载荷的百分比。

• 解:l fW W (1-fW )0 =0.33×1000+(1-

0.33)×900 =933 kg/m3

• 根据抽油机型号CYJ-5-2.1-13HB,查得连杆长

Wl

(1

Sn 2 1790

)

为简谐运动,忽略摩擦载荷和液柱惯性载荷

公式Ⅴ

Pm a x

(Wr

Wl

)(1 Sn2 1790

)

简谐运动,忽略摩擦载荷,考虑了液柱惯性载荷

三、三种抽汲运动的对比

31

表3-5 三种抽汲运动的对比

简谐运动

曲柄滑块运动

普通抽油机

前置型抽油机

Ф=00 时 加速度的

极值

Wa

S 2

Wr Wl Wr' Wl'

27

Wm a x

Wr

Wl

Wr

Sn2 1790

(1

r) l

Wr '

Wl '

Wr

Sn2 1790

(1

r) l

Wl '

Wr [b

Sn2 1790

(1

r )] l

若取r / l 1/ 4,则

Wm a x

Wl

Wr

(1

Sn2 1440

)

(3-25)

(3-26)

22

上冲程主要受(1) (2) (3)的影响,增加悬点载荷; 下冲程主要受(1) (2) (4) (5)的影响,减少悬点载

抽油机悬点载荷原理分析

抽油机悬点载荷原理分析抽油机悬点载荷原理分析摘要:抽油机是整个采油设备中最重要的一个环节,而分析抽油机悬点所受载荷,对于我们调节抽油机的工作参数,保证抽油机在最佳工作状态下运行是一项必要的工作。

此外,对于分析系统耗功,通过减小悬点载荷提高系统效率有一定的帮助。

关键词:抽油机工作参数悬点载荷系统效率抽油机是整个采油设备中最重要的一个环节,而分析抽油机悬点所受载荷,对于我们分析系统耗功,提高系统效率有一定的帮助。

通过分析我们得出抽油机悬点载荷主要有以下几部分组成的:1. 抽油杆的重力产生的悬点静载荷在上、下冲程时始终作用在悬点上,其方向向下,故增加悬点载荷。

2. 液柱的重力及对抽油杆柱的浮力产生的悬点载荷3. 振动载荷与惯性载荷1)抽油杆柱的振动引起的悬点载荷2)抽油杆柱与液柱的惯性产生的悬点载荷4. 摩擦载荷抽油机在工作时,作用在悬点上的摩擦载荷由以下五部分组成。

1)抽油杆柱与油管的摩擦该摩擦力在上、下冲程中都存在,其大小在直井内通常不超过抽油杆自身重力的1.5%。

2)柱塞与衬套之间的摩擦力该摩擦力在上、下冲程中都存在,当泵径不超过70mm时,其值小于1717N。

3)抽油杆柱与液柱之间的摩擦力抽油杆柱与液柱之间的摩擦力发生在下冲程,其方向向上,是稠油井内抽油杆下行遇阻的主要原因。

4)液柱与油管之间的摩擦力液柱与油管之间的摩擦力发生在上冲程,其方向向下,故增大悬点载荷。

5)液体通过游动阀的摩擦力悬点的最大和最小载荷:抽油机在上、下冲程中悬点载荷的组成是不同的。

最大载荷和最小载荷分别计算如下:对于稠油来说,摩擦载荷是构成悬点载荷的重要因素,它将使悬点最大载荷增大,使最小载荷减小,是抽油杆下行遇阻弯曲和产生抽油杆漂浮现象的主要原因,因此,对于稠油井设计,摩擦载荷是重要一项,万不可忽略。

通过以上分析我们可以得出以下几点结论:① 针对抽油杆柱自身重力产生的悬点载荷,我们采取不同截面积抽油杆柱多级组合的方式减轻抽油杆自身重量;② 对于液柱产生的载荷我们无法改变,并且液柱载荷越大,说明泵的抽吸效率越高,油井的产液越好,故这一项我们不予改变。

抽油机悬点运动规律及载荷分析

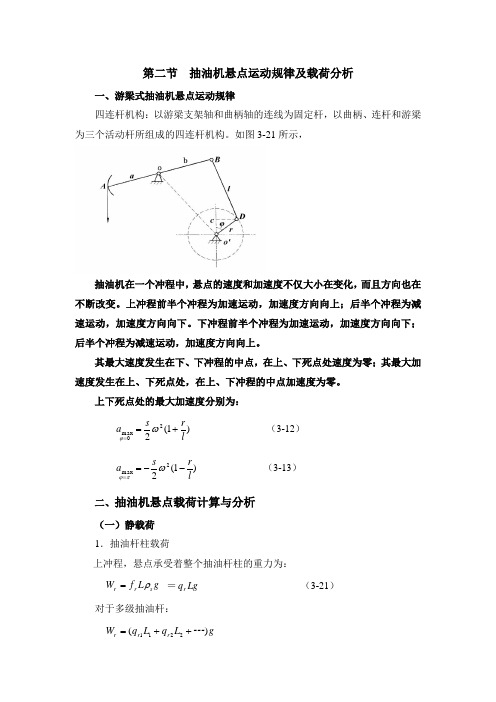

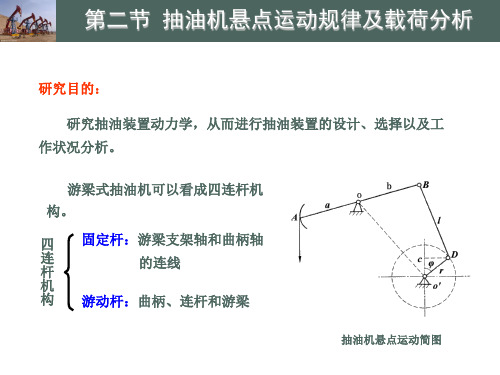

第二节 抽油机悬点运动规律及载荷分析一、游梁式抽油机悬点运动规律四连杆机构:以游梁支架轴和曲柄轴的连线为固定杆,以曲柄、连杆和游梁为三个活动杆所组成的四连杆机构。

如图3-21所示,抽油机在一个冲程中,悬点的速度和加速度不仅大小在变化,而且方向也在不断改变。

上冲程前半个冲程为加速运动,加速度方向向上;后半个冲程为减速运动,加速度方向向下。

下冲程前半个冲程为加速运动,加速度方向向下;后半个冲程为减速运动,加速度方向向上。

其最大速度发生在下、下冲程的中点,在上、下死点处速度为零;其最大加速度发生在上、下死点处,在上、下冲程的中点加速度为零。

上下死点处的最大加速度分别为:)1(220max lr s a +==ωϕ (3-12) )1(22max l r s a --==ωπϕ (3-13) 二、抽油机悬点载荷计算与分析(一)静载荷1.抽油杆柱载荷上冲程,悬点承受着整个抽油杆柱的重力为:g L f W s r r ρ= =Lg q r (3-21)对于多级抽油杆:g ┅L q L q W r r r )(2211++=式中 r W —— 抽油杆柱的重力,N ;r f —— 抽油杆的截面积,m 2;L —— 抽油杆柱的长度,m ;s ρ—— 抽油杆材料(钢)的密度,3/7850m kg s =ρ。

r q —— 每米抽油杆的平均质量,kg/m ;(可查表3-1)21r r 、q q —— 用多级组合杆柱时各级抽油杆柱的每米平均质量,kg/m ; 21、L L —— 用多级组合杆柱时各级抽油杆柱的长度,m 。

下冲程,作用在悬点上的杆柱载荷等于抽油杆柱的重力减去杆柱受到的浮力:g L f W l s r r )(ρρ-='或b W Lgb q W r r r ==' (3-23)式中 'r W —— 抽油杆柱在液体中的重力,N ;sl s b ρρρ-=――抽油杆的失重系数 l ρ—— 抽汲液体的密度,3/m kg ;当原油含水时,可用下式近似计算:w w w o l f f ρρρ+-=)1( (3-24)式中 o ρ—— 原油密度,3/m kg ;w ρ—— 水的密度,3/m kg ;w f —— 原油含水率,小数。

2.抽油机技术指标与计算2013.6解析

15

取

r 1 LG 4

时:

sn 2 Pmax Wr WL Wr 1440

或

sn 2 Pmax Wr WL Wr 1440

16

(2)最小载荷为:

第二部分 抽油机井主要生产技术指标

中国石油大庆培训中心

1

第二部分 讲述内容:

一、抽油机驴头悬点载荷分析与计算

(一)抽油机驴头悬点载荷 (二)抽油机驴头悬点载荷分析与计算 (三)抽油机驴头悬点最大和最小载荷与计算 二、抽油机井主要生产技术指标计算

2

一、抽油机驴头悬点载荷分析与计算

(一)抽油机驴头 悬点载荷

WL AP AG Low g

或

WL AP AG L ow

AP

其中

4

DP

2

下泵深度示意图

10

式中

WL--柱塞以上的液柱重力,N; L-的柱塞截面积,m2; DP--抽油泵直径,m。

(2)下冲程 液柱重力不是作用在悬点上,即对悬点载 荷无影响。 (3)上、下冲程中在杆柱和管柱之间相互 转移的载荷

ow w f w 1 f w o

ρw——水的密度,通常1000kg/m3; ρo——油的密度,kg/m3; γw——水的重度,通常10000N/m3; γo——油的重度,N/m3; fw——原油含水百分数,%。

9

式中

2.油管内柱塞以上液柱重力 (1)上冲程 悬点承受液柱重力,方向向下,增 加悬点载荷。

式中 Wr--抽油杆柱重力,N; AG--抽油杆截面积,m2; L--抽油杆柱长度(或下泵深度),m; g--重力加速度,g=9.8m/s2; ρG--抽油杆材料的密度,kg/m3(取ρG=7850kg/m3); qG--每米抽油杆质量,kg/m; γG--抽油杆材料的重度,N/m3(取γG=78500N/m3); DG--抽油杆直径,m; qG′-- 每米抽油杆重量,N/m;

抽油机悬点运动规律及悬点载荷

第二节抽油机悬点运动规律及悬点载荷一、教学目的了解抽油机悬点的运动规律,抽油机悬点静载和动载的计算方法以及最大载荷、最小载荷的位置及其计算值。

二、教学重点、难点教学重点:1、悬点运动规律;2、载荷计算。

教学难点:1、最大载荷和最小载荷的计算。

三、教法说明课堂讲授并辅助以多媒体课件展示相关的图形和动画。

四、教学内容本节主要介绍两个方面的问题:1.抽油机悬点运动规律.2.抽油机悬点载荷计算.(一)抽油机悬点运动规律1、简化为简谐运动时悬点运动规律假设条件:r/l≈0、r/b≈0游梁和连杆的连接点B的运动可看做简谐运动,即认为B点的运动规律和D点做圆运动时在垂直中心线上的投影(C点)的运动规律相同。

则B 点经过t 时间(曲柄转角φ)时位移为:)cos 1()cos 1(t r r S B ωφ-=-=以下死点为坐标零点,向上为坐标正方向,则悬点A 的位移为:)cos 1(t r b aS b a S B A ω-==A 点的速度为:tr b a dt dS v A A ωωsin ==A 点的加速度为:tr b a dt dv W A A ωωcos 2==2、简化为曲柄滑块机构时悬点运动规律 假设条件:l r l r =<<λ 410把B 点绕游梁支点的弧线运动近似地看做直线运动,则可把抽油机的运动简化为曲柄滑块运动。

A 点位移:b ar SA )sin 2cos 1(2φλφ+-=A 点速度:b ar dt dS v A A )2sin 2(sin φλφω+==A 点加速度:b ar dt dv W A A )2cos (cos 2φλφω+==)1(220m axl r S a +=︒=ωϕ)1(22180m axl r S a --=︒=ωϕ(二)抽油机悬点载荷计算1、悬点所承受的载荷 (1)静载荷包括:抽油杆柱载荷;作用在柱塞上的液柱载荷;沉没压力对悬点载荷的影响;井口回压对悬点载荷的影响。

第二节 抽油机悬点运动规律及载荷

抽油杆柱的惯性力: 液柱的惯性力:

f p fr f tf f r

Ir

Il

Wr g

Wl g

WA

W A

为油管过流断面变化引起液柱加速度变化的系数

悬点加速度在上、下冲程中大小和方向是变化的。 上冲程:前半冲程加速度为正,即加速度向上,则惯性力向 下,从而增加悬点载荷;后半冲程中加速度为负,即加速

度向下,则惯性力向上,从而减小悬点载荷。

下冲程:与上冲程相反,前半冲程抽油杆柱引起的悬点最大惯性载荷

上冲程:

I ru W S N r sN 2 (1 ) r 1 W r g 2 l g 2 30 l 1790 Wr S r

2 2

r 1 l

取r/l=1/4时,

I rd

I ru W r

Wr S

SN

2

1440

r ) W r SN

2

下冲程: g 2 l 液柱引起的悬点最大惯性载荷

(1

2

(1

r l

)

1790

2

上冲程:

I lu

Wl S g 2

(1

2

r l

) W l

教学内容:

1. 抽油机悬点运动规律 2. 抽油机悬点载荷计算

一、抽油机悬点运动规律

(一)简化为简谐运动时悬点运动规律

假设条件:r/l0、r/b0 游梁和连杆的连接点B的运动可看 做简谐运动,即认为B点的运动规律

和D点做圆运动时在垂直中心线上的

投影(C点)的运动规律相同。

图3-7 抽油机四连杆机构简图 则B点经过t时间(曲柄转角φ)时位 移为: S B r (1 cos ) r (1 cos t )

3-2抽油机悬点运动规律及载荷分析

Wr frL(s l )g

(2) 两个液柱载荷计算式的区别,即

Wl ( f p fr )Ll g

Wl f pLl g

其中:Wl —又称上下冲程过程中静载荷的变化量或转移 量,即上、下冲程静载荷的差值。

一、游梁式抽油机悬点运动规律

悬点:抽油杆在驴头上的悬挂点。

上冲程前半个冲程为加速运动, 加速度方向向上;后半个冲程为减速 运动,加速度方向向下。

下冲程前半个冲程为加速运动, 加速度方向向下;后半个冲程为减速 运动,加速度方向向上。

第二节 抽油机悬点运动规律及载荷分析

第二节 抽油机悬点运动规律及载荷分析

研究目的:

研究抽油装置动力学,从而进行抽油装置的设计、选择以及工 作状况分析。

游梁式抽油机可以看成四连杆机 构。

四 固定杆:游梁支架轴和曲柄轴

连 杆

的连线

机

构 游动杆:曲柄、连杆和游梁

抽油机悬点运动简图

第二节 抽油机悬点运动规律及载荷分析

最大速度发生在下、下冲程的中点,在上、下死点处速度为 零。而最大加速度发生在上、下死点处,在上、下冲程的中点加 速度为零。

上死点处的最大加速度分别为:

amax

s 2(1 2

r) l

0

下死点处的最大加速度分别为:

amax

s 2

2 (1

r l

)

180

第二节 抽油机悬点运动规律及载荷分析

(二)动载荷

动载荷是随悬点位移或速度变化的载荷。

1.惯性载荷

上冲程:前半冲程加速度为正,即加速度 向上,则惯性力向下,从而增加悬点载荷;后 半冲程中加速度为负,即加速度向下,则惯性 力向上,从而减小悬点载荷。

3.2抽油机悬点运动规律及载荷分析

第三章 有杆泵采油第二节 抽油机悬点运动规律及载荷分析一、游梁式抽油机悬点运动规律四连杆机构:以游梁支架轴和曲柄轴的连线为固定杆,以曲柄、连杆和游梁为三个活动杆所组成的四连杆机构。

如图3-21所示,抽油机在一个冲程中,悬点的速度和加速度不仅大小在变化,而且方向也在不断改变。

上冲程前半个冲程为加速运动,加速度方向向上;后半个冲程为减速运动,加速度方向向下。

下冲程前半个冲程为加速运动,加速度方向向下;后半个冲程为减速运动,加速度方向向上。

其最大速度发生在下、下冲程的中点,在上、下死点处速度为零;其最大加速度发生在上、下死点处,在上、下冲程的中点加速度为零。

上下死点处的最大加速度分别为:)1(220max l rs a +==ωϕ (3-12))1(22max l rs a --==ωπϕ (3-13)二、抽油机悬点载荷计算与分析 (一)静载荷 1.抽油杆柱载荷上冲程,悬点承受着整个抽油杆柱的重力为:g L f W s r r ρ= =Lg q r (3-21)对于多级抽油杆:g ┅L q L q W r r r )(2211++= 式中 r W —— 抽油杆柱的重力,N ;r f —— 抽油杆的截面积,m 2; L —— 抽油杆柱的长度,m ;s ρ—— 抽油杆材料(钢)的密度,3/7850m kg s =ρ。

r q —— 每米抽油杆的平均质量,kg/m ;(可查表3-1) 21r r 、qq —— 用多级组合杆柱时各级抽油杆柱的每米平均质量,kg/m ;21、L L —— 用多级组合杆柱时各级抽油杆柱的长度,m 。

下冲程,作用在悬点上的杆柱载荷等于抽油杆柱的重力减去杆柱受到的浮力:g L f W l s r r )(ρρ-='或b W Lgb q W r r r ==' (3-23)式中 'r W —— 抽油杆柱在液体中的重力,N ; sls b ρρρ-=――抽油杆的失重系数 l ρ—— 抽汲液体的密度,3/m kg ;当原油含水时,可用下式近似计算:w w w o l f f ρρρ+-=)1( (3-24)式中 o ρ—— 原油密度,3/m kg ;w ρ—— 水的密度,3/m kg ;w f —— 原油含水率,小数。

第二节抽油机悬点运动规律及载荷

抽油机运转时,驴头带着抽油杆柱和液柱做变速运动, 因而产生抽油杆柱和液柱的惯性力。惯性力与质量有关,与 悬点加速度的大小成正比,其方向与加速度方向相反。

抽油杆柱的惯性力:

Ir

Wr g

WA

液柱的惯性力:

Il

Wl g

WA

fp fr ftf fr

m2 1 1) ln m (m2

1) ]vmax

m dt dr

把悬点看做简谐运动,则

max

S 2

SN

动,它所产生的振动载荷亦作用于悬点上。其数值与抽油杆柱

的长度、载荷变化周期及抽油机结构有关。(在考虑抽油杆柱弹

性时最大载荷计算时介绍)

3. 摩擦载荷

(1)抽油杆柱与油管的摩擦力

(杆管)

(2)柱塞与衬套之间的摩擦力

(柱塞与衬套)

(3)液柱与抽油杆柱之间的摩擦力 (杆液)

(4)液柱与油管之间的摩擦力

(管液)

Il

Wl g

WA

fp fr ftf fr

为油管过流断面变化引起液柱加速度变化的系数

悬点加速度在上、下冲程中大小和方向是变化的。 上冲程:前半冲程加速度为正,即加速度向上,则惯性力向 下,从而增加悬点载荷;后半冲程中加速度为负,即加速 度向下,则惯性力向上,从而减小悬点载荷。

下冲程:与上冲程相反,前半冲程惯性力向上,减小悬点载 荷;后半冲程惯性力向下,将增大悬点载荷。

上冲程:

I lu

Wl g

S 2 (1 r )

2

l

Wl

SN 2 1790

1 r

l

下冲程中液柱不随悬点运动,没有液柱惯性载荷 悬点最大惯性载荷

3-2抽油机悬点运动规律

采油工程 21

1.惯性载荷

1.惯性载荷 1.惯性载荷(由变速运动引起) 惯性载荷

上冲程:

• 前半冲程中加速度为正,即加速度向上,则惯性力 向下,从而增加悬点载荷; • 后半冲程中加速度为负,即加速度向下,则惯性力 向上,从而减小悬点载荷。

第二节 抽油机悬点运动规律

游梁式抽油机可以看成 是以游梁支架轴和曲柄 轴的连线为固定杆,以 曲柄、连杆和游梁为三 个活动杆所组成的四连 杆机构。如图所示:

采油工程 1

一、游梁式抽油机悬点运动规律

1.简谐运动模型

条件: 条件:

r/l→0 r/b→0

点B的运动可以看作简谐运动,即认为B点的运动规律 的运动可以看作简谐运动,即认为B 点做圆周运动时在垂直中心线上的投影( 垂直中心线上的投影 和D点做圆周运动时在垂直中心线上的投影(C点)的 运动规律相同, 点和C点的运动规律相同。 运动规律相同,即B点和C点的运动规律相同。

Wl s 2 sn 2 Filu = (1 + λ )ε ω (1 + λ ) = Wr g 2 1790

下冲程最大惯性载荷值为: Wr s 2 sn 2 Fird = ω (1 − λ ) = W r (1 − λ ) g 2 1790

ε =

A p − Ar A ti − Ar

Fild = 0

实际上,由于抽油杆柱和液柱的弹性,抽油杆柱和液柱各 点的运动与悬点的运动并非一致,因此,上述按悬点最大 加速度计算的惯性载荷将大于 大于实际值。 大于

采油工程 26

Pmax

Pmin

a A max

抽油杆柱的惯性载荷

n0

(1) n (2n 1)2

sin(2n

1) 0t

悬点的的振动载

荷是 0t 的周期

函数。

Fv m ax

Efr a

v

图3-13 Fv 随 0t的变化

所以,最大振动载荷发生在

0t

2

,

5 2

......

处,实际上

由于存在阻尼,振动将会随时间衰减,故最大振动载荷发

内,在计算最大和最小载荷时,通常可以忽略Pv、F、Pi、Ph

及液柱惯性载荷,则:

Pm a x

Wr

Wl

I ru

[qr L

(

fp

fr )Ll ]g

Wr SN 2 1790

(1

r) l

令: Wr (qr L fr Ll )g

Wl f p Ll g

则:

Pm a x

S 2

2

(1

r l

)

Wr

SN 2 1790

(1 r ) l

液柱引起的悬点最大惯性载荷

上冲程:

I lu

Wl g

S 2 (1 r )

2

l

Wl

SN 2 1790

1 r

l

下冲程中液柱不随悬点运动,没有液柱惯性载荷 悬点最大惯性载荷

上冲程:

Iu Iru Ilu

简谐运动时,悬点加速度为:

a0

S 2

2

cost

抽油杆柱距悬点x处的加速度为:ax

S 2

2

cos(t

x) a

在x处单元体上的惯性力将为:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抽油机悬点载荷原理分析

摘要:抽油机是整个采油设备中最重要的一个环节,而分析抽油机悬点所受载荷,对于我们调节抽油机的工作参数,保证抽油机在最佳工作状态下运行是一项必要的工作。

此外,对于分析系统耗功,通过减小悬点载荷提高系统效率有一定的帮助。

关键词:抽油机工作参数悬点载荷系统效率

抽油机是整个采油设备中最重要的一个环节,而分析抽油机悬点所受载荷,对于我们分析系统耗功,提高系统效率有一定的帮助。

通过分析我们得出抽油机悬点载荷主要有以下几部分组成的:

1. 抽油杆的重力产生的悬点静载荷

在上、下冲程时始终作用在悬点上,其方向向下,故增加悬点载荷。

2. 液柱的重力及对抽油杆柱的浮力产生的悬点载荷

3. 振动载荷与惯性载荷

1)抽油杆柱的振动引起的悬点载荷

2)抽油杆柱与液柱的惯性产生的悬点载荷

4. 摩擦载荷

抽油机在工作时,作用在悬点上的摩擦载荷由以下五部分组成。

1)抽油杆柱与油管的摩擦

该摩擦力在上、下冲程中都存在,其大小在直井内通常不超过抽油杆自身重力的1.5%。

2)柱塞与衬套之间的摩擦力

该摩擦力在上、下冲程中都存在,当泵径不超过70mm时,其值小于1717N。

3)抽油杆柱与液柱之间的摩擦力

抽油杆柱与液柱之间的摩擦力发生在下冲程,其方向向上,是稠油井内抽油杆下行遇阻的主要原因。

4)液柱与油管之间的摩擦力

液柱与油管之间的摩擦力发生在上冲程,其方向向下,故增大悬点载荷。

5)液体通过游动阀的摩擦力

悬点的最大和最小载荷:

抽油机在上、下冲程中悬点载荷的组成是不同的。

最大载荷和最小载荷分别计算如下:

对于稠油来说,摩擦载荷是构成悬点载荷的重要因素,它将使悬点最大载荷增大,使最小载荷减小,是抽油杆下行遇阻弯曲和产生抽油杆漂浮现象的主要原因,因此,对于稠油井设计,摩擦载荷是重要一项,万不可忽略。

通过以上分析我们可以得出以下几点结论:

①针对抽油杆柱自身重力产生的悬点载荷,我们采取不同截面积抽油杆柱多级组合的方式减轻抽油杆自身重量;

②对于液柱产生的载荷我们无法改变,并且液柱载荷越大,说明泵的抽吸效率越高,油井的产液越好,故这一项我们不予改变。

③虽然增加冲程、冲次都增加了悬点载荷,但在合理利用电机效率的前提下,我们适当的增加冲程,减小冲次可以适度的减小振动载荷和惯性载荷,因为冲次是以平方影响这两个载荷,而冲程只是一次方影响载荷的。

④对于抽油杆与油管之间的摩擦可通过安装滚轮扶正器等方法来减小这个摩擦,再者抽油杆与液柱、液柱与油管及液体通过游动阀的摩擦力通过防止油井结蜡、出沙等措施可以减小。