数控机床程序编制讲解共102页

合集下载

数控机床的程序编制PPT课件

对于龙门式机床,从主轴向左侧看,+X运动方向指 向右方。

.

8

(3)Y坐标轴

Y轴的方向由X轴和Z轴按右手定则来确定。

X、Y、Z坐标系是按刀具相对于工件运动的原则命 名的,而带撇(“ ’ ”)的坐标X’、Y’、Z’

则表示工件相对于刀具运动的坐标系。

(4)回转轴

绕X轴旋转的刀具(工件)称为A轴,绕Y轴旋转 的刀具(工件)称为B轴,绕Z轴旋转的刀具(工 件)称为C轴。

标系。一般情况下,编程坐标系与工件坐标系一致。

绝对坐标系:刀具(或工件)运动位置的坐标值均是相

对于某一固定坐标原点计算的坐标系。

相对坐标系:刀具(或工件)运动位置的终点坐标值均

是相对于起点坐标计算的坐标系。

.

12

4. 绝对坐标编程和增量坐标编程

Y

B(20,30)

如图中所示,B点的绝对 坐标为(20,30),是相

动实现对间断或

交叉重合情况的

处理,只能事先

予以考虑,给出

一定的处理方法。

.

29

C刀补程序段间转接情况分析

(以直线与直线转接为例) 有时以圆弧代替

刀具中心并非始终偏离工 直线插入

刀具中心轨迹

件轨迹一个刀具半径距离

转接点

r r r

r

零件加工面

缩短型

伸长型

插入型

圆弧与圆弧、圆弧与直线的转接情况均可以采用类似于直线与

对于坐标系XOY;B点相

对于A点的相对坐标为(

10,10)。

A(10,20)

O

X

G90:按绝对坐标编程。

G91:按相对坐标编程。

G90和G91均用第一坐标系X、Y、Z表示,在没有设

定相对坐标系前,常用第二坐标系U、V、W表示。

.

8

(3)Y坐标轴

Y轴的方向由X轴和Z轴按右手定则来确定。

X、Y、Z坐标系是按刀具相对于工件运动的原则命 名的,而带撇(“ ’ ”)的坐标X’、Y’、Z’

则表示工件相对于刀具运动的坐标系。

(4)回转轴

绕X轴旋转的刀具(工件)称为A轴,绕Y轴旋转 的刀具(工件)称为B轴,绕Z轴旋转的刀具(工 件)称为C轴。

标系。一般情况下,编程坐标系与工件坐标系一致。

绝对坐标系:刀具(或工件)运动位置的坐标值均是相

对于某一固定坐标原点计算的坐标系。

相对坐标系:刀具(或工件)运动位置的终点坐标值均

是相对于起点坐标计算的坐标系。

.

12

4. 绝对坐标编程和增量坐标编程

Y

B(20,30)

如图中所示,B点的绝对 坐标为(20,30),是相

动实现对间断或

交叉重合情况的

处理,只能事先

予以考虑,给出

一定的处理方法。

.

29

C刀补程序段间转接情况分析

(以直线与直线转接为例) 有时以圆弧代替

刀具中心并非始终偏离工 直线插入

刀具中心轨迹

件轨迹一个刀具半径距离

转接点

r r r

r

零件加工面

缩短型

伸长型

插入型

圆弧与圆弧、圆弧与直线的转接情况均可以采用类似于直线与

对于坐标系XOY;B点相

对于A点的相对坐标为(

10,10)。

A(10,20)

O

X

G90:按绝对坐标编程。

G91:按相对坐标编程。

G90和G91均用第一坐标系X、Y、Z表示,在没有设

定相对坐标系前,常用第二坐标系U、V、W表示。

数控机床的程序编制.ppt

IEEE(Institute of Electrical and Electronics Engineers)电气与电 子工程师协会通用网络标准,也在柔性制造单元和计算机辅助 集成系统中采用。

世界上最大的两个标准化组织:

IEC(International Electrotechnical Committee)国际电工委员会, 主要负责电工和电子领域的标准;

和程序段结束符组成(各个字的意义如表2-3)。

2019-10-5

感谢你的聆听

19

各个字的意义如表2-3

2019-10-5

感谢你的聆听

20

各字前有地址,各字的排列顺序要求不严

格,数据的位数可多可少,不需要的字以及与

上一程序段相同的续效字可以不写。其形式如

下:

N_ G_ X_ Y_ Z_ F_ S_ T_ M_ ;

3) 机床坐标系的原点

也称为机床零点,通过

机床参考点间接确定,机床

制造厂在机床装配时要使用

行程开关和位置检测装置等

精确地确定机床参考点的坐

标尺寸。 感谢你的聆听

13

对于多数采用增量式位置检测装置的 数控机床,每次机床上电后,必须进行回 参考点(也称回零)的运行操作,以建立 机床坐标系;对于少数采用绝对式位置检 测装置的,可省去这个操作。

工件坐标系的原点由编程人员在工件 图样上确定。

2019-10-5

感谢你的聆听

15

数控车床上加工工件时,工件原点 一般设在主轴中心线与工件右端面 (或左端面)的交点处。

数控铣床或加工中心加工工件时, 工件原点一般设在进刀方向一侧工 件外轮廓表面的某个角或对称中心 上。

2019-10-5

感谢你的聆听

数控机床的程序编制PPT课件

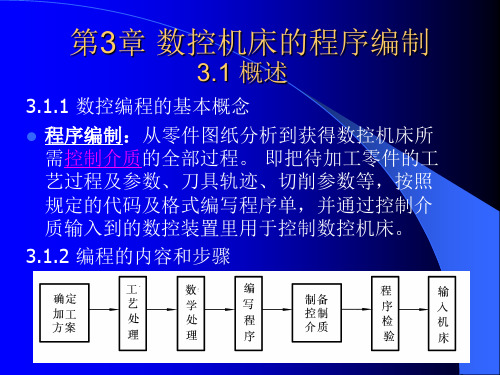

3.1.2 编程的内容和步骤

3. 数学处理 编程中需知道工件每段轮廓的起点、终点及线形。其中一

些参数是不能从零件的设计图纸直接得出的,需要计算,如 某些角度的直线到圆弧的切点。

数控机床一般只能加工直线或圆弧。若工件表面的轮廓是 其它线形,例如渐开线等,则应该用直线和圆弧去拟合之。

更加复杂的轮廓面需要用计算机才能进行拟合并进而进行 数学处理。(求起点、终点、线形等)

第1章 数控机床加工程序编制基础

标准机床坐标系中X、Y、Z坐 标轴的相互关系用右手笛卡尔直角 坐 标系决定:

1)伸出右手的大拇指、食指和中指,并互为90°。 则大拇指代表X坐标,食指代表Y坐标,中指代 表Z坐标。

2)大拇指的指向为X坐标的正方向,食指的指向 为Y坐标的正方向,中指的指向为Z坐标的正方 向。

3.1.2 编程的内容和步骤

1. 确定加工方案 首先分析零件图纸,明确加工的内容,根据零件的材料、

形状、尺寸、精度、毛坯及热处理状态,并选择能够实现 该方案的合适的数控机床、刀具、夹具和装夹方法。

3.1.2 编程的内容和步骤

2.工艺处理 确定以下参数: 1)选择对刀点和换刀点。 2)确定走刀路线。 3)确定切削参数

从刀具主轴向立柱看,+X运动方向指向 右方。 对于工件旋转的机床,X轴在工件的径向 上,且平行于横滑座,以刀左侧看,+X 运动方向指向右方。

轴及方向规定

Z坐标的运动方 向是由传递切 削动力的主轴 所决定的,即 平行于主轴轴 线的坐标轴即 为Z坐标,Z坐 标的正向为刀 具离开工件的 方向。

车床

轴及方向规定

(2)X坐标轴 一般是水平的、平行于工件 的装夹面且与Z轴垂直。

对于刀具旋转的机床: ①当Z轴是水平方向时,从刀具主轴向工件

最新第3章数控车床程序编制PPT课件

式中:i--X轴向总退刀量; k--Z轴向总退刀量(半径值); d--重复加工次数; ns--精加工轮廓程序段中开始程序段的段号; nf--精加工轮廓程序段中结束程序段的段号; △u--X轴向精加工余量; △w--Z轴向精加工余量; f、s、t--F、S、T代码。

图3.38 封闭切削循环

例:按图3.39所示尺寸编写封闭切削循环加工程序。

图3.36 端面粗加工切削循环

图3.37 G72程序例图

注意:

(1)ns→nf程序段中的F、S、T功能,即使被指定对粗车循环无效。

(2)零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减少。

例:按图3.37所示尺寸编写端面粗切循加工程序。

N10 G50 X200 Z200 T0101

N20 M03 S800

图3.27 刀具补偿编程

3.2.8单一固定循环

图3.28圆柱面切削循环

图3.29 G90的用法(圆柱面)

图3.30 圆锥面切削循环

图3.31 端面切削循环

图3.32 锥面端面切削循环

图3.33 G94的用法(锥面)

单一固定循环可以将一系列连续加工动作,如“切入-切削-退刀-返回”,用一 个循环指令完成,从而简化程序。 1、圆柱面或圆锥面切削循环

N10 G50 X200 Z140 T0101

N20 G00 G42 X120 Z10 M08

N30 G96 S120

N40 G71 U2 R0.5

N50 G71 P60 Q120 U2 W2 F0.25

N60 G00 X40

//ns

N70 G01 Z-30 F0.15

N80 X60 Z-60

N90 Z-80

图3.26 刀尖圆角R的确定方法

图3.38 封闭切削循环

例:按图3.39所示尺寸编写封闭切削循环加工程序。

图3.36 端面粗加工切削循环

图3.37 G72程序例图

注意:

(1)ns→nf程序段中的F、S、T功能,即使被指定对粗车循环无效。

(2)零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减少。

例:按图3.37所示尺寸编写端面粗切循加工程序。

N10 G50 X200 Z200 T0101

N20 M03 S800

图3.27 刀具补偿编程

3.2.8单一固定循环

图3.28圆柱面切削循环

图3.29 G90的用法(圆柱面)

图3.30 圆锥面切削循环

图3.31 端面切削循环

图3.32 锥面端面切削循环

图3.33 G94的用法(锥面)

单一固定循环可以将一系列连续加工动作,如“切入-切削-退刀-返回”,用一 个循环指令完成,从而简化程序。 1、圆柱面或圆锥面切削循环

N10 G50 X200 Z140 T0101

N20 G00 G42 X120 Z10 M08

N30 G96 S120

N40 G71 U2 R0.5

N50 G71 P60 Q120 U2 W2 F0.25

N60 G00 X40

//ns

N70 G01 Z-30 F0.15

N80 X60 Z-60

N90 Z-80

图3.26 刀尖圆角R的确定方法

数控技术-数控机床程序的编制

以下的表示方法是等效的:

<编号>

2.3 手工编程

2.3.1 手工编程的工艺处理

1.数控加工工艺的基本特点 数控加工的程序是数控机床的指令性文件。加工的全过程都是按程序指令自动进行的。数控加工程序与普通机床工艺规程有较大差别,涉及的内容也较广。数控机床加工程序不仅要包括零件的工艺过程,而且还要包括切削用量,走刀路线,刀具尺寸以及机床的运动过程。因此,要求编程人员对数控机床的性能、特点、运动方式、刀具系统、切削规范以及工件的装夹方法都要非常熟悉。

<编号>

2.3 手工编程

2.3.1 手工编程的工艺处理

4.对刀点和换刀点的确定(1)选定的对刀点位置应便于数学处理和使程序编制简单;(2)在机床上容易找正;(3)加工过程中便于检查;(4)引起的加工误差小。

<编号>

2.3 手工编程

2.3.1 手工编程的工艺处理

4.对刀点和换刀点的确定 对刀时,应使刀位点与对刀点重合。“刀位点”一般是指车刀、镗刀的刀尖;钻头的钻尖;立铣刀、面铣刀刀头底面的中心;球头铣刀的球头中心。

<编号>

2.1 概述

2.1.2 数控编程的方法

2.自动编程(1)自动编程软件编程 利用通用的微型计算机及专用的自动编程软件,以人机对话方式确定加工对象和加工条件自动进行运算和生成指令。 专用软件多为在开放式操作系统环境下,在微型计算机上开发的,成本低、通用性强。(2)CAD/CAM集成数控编程系统自动编程 利用CAD/CAM系统进行零件的设计、分析及加工编程。该种方法适用于制造业中的CAD/CAM集成编程数控系统,目前正被广泛应用。该方式适应面广、效率高、程序质量好适用于各类柔性制造系统(FMS)和集成制造系统(CIMS),但投资大,掌握起来需要一定时间。

<编号>

2.3 手工编程

2.3.1 手工编程的工艺处理

1.数控加工工艺的基本特点 数控加工的程序是数控机床的指令性文件。加工的全过程都是按程序指令自动进行的。数控加工程序与普通机床工艺规程有较大差别,涉及的内容也较广。数控机床加工程序不仅要包括零件的工艺过程,而且还要包括切削用量,走刀路线,刀具尺寸以及机床的运动过程。因此,要求编程人员对数控机床的性能、特点、运动方式、刀具系统、切削规范以及工件的装夹方法都要非常熟悉。

<编号>

2.3 手工编程

2.3.1 手工编程的工艺处理

4.对刀点和换刀点的确定(1)选定的对刀点位置应便于数学处理和使程序编制简单;(2)在机床上容易找正;(3)加工过程中便于检查;(4)引起的加工误差小。

<编号>

2.3 手工编程

2.3.1 手工编程的工艺处理

4.对刀点和换刀点的确定 对刀时,应使刀位点与对刀点重合。“刀位点”一般是指车刀、镗刀的刀尖;钻头的钻尖;立铣刀、面铣刀刀头底面的中心;球头铣刀的球头中心。

<编号>

2.1 概述

2.1.2 数控编程的方法

2.自动编程(1)自动编程软件编程 利用通用的微型计算机及专用的自动编程软件,以人机对话方式确定加工对象和加工条件自动进行运算和生成指令。 专用软件多为在开放式操作系统环境下,在微型计算机上开发的,成本低、通用性强。(2)CAD/CAM集成数控编程系统自动编程 利用CAD/CAM系统进行零件的设计、分析及加工编程。该种方法适用于制造业中的CAD/CAM集成编程数控系统,目前正被广泛应用。该方式适应面广、效率高、程序质量好适用于各类柔性制造系统(FMS)和集成制造系统(CIMS),但投资大,掌握起来需要一定时间。

数控机床的加工程序编制 ppt课件

ppt课件 14

手工编程过程框图

ppt课件

15

3 字符与代码 字符(Character)是一个关于信息交换的术 语。它是用来组织、控制或表示数据的一些符号, 如数字、字母、标点符号、数学运算符等,是机器 能进行存储或传送的记号,是加工程序的最小组成 单位。常规加工程序用的字符分四类: 一:字母,由大写26个英文字母组成; 二:数字和小数点,由0~9及一个小数点组成; 三:符号,由+、-号组成; 四:功能字符,由程序开始(结束)符(如 “%”)、程序段结束符(如“;”)、跳过任选 程序段符(如“/”)等组成。

程序段各功能字的先后次序不严格规定。

ppt课件 19

程序段功能字按其功能的不同可分为7种类型, 分别是:顺序号字、准备功能字、尺寸字、进给功 能字、主轴转速字、刀具功能字和辅助功能字。 1)顺序号字 顺序号又称程序段号或程序段序号。位于程序 段之首,由地址符N和后续2~4数字组成。 顺序号的作用:对程序的校对和检索修改;作 为条件转向的目标,即作为转向目的程序段的名称。 有顺序号的程序段可以进行复归操作,指加工可以从 程序的中间开始,或回到程序中断处开始。 顺序号的使用规则:为正整数,编程时将第一 程序段冠以N10,以后以间隔10递增,以便于修改。

8

ppt课件

数控加工流程:

ppt课件

9

2)数控程序样本: O10 N10 N20 N30 N40 N50 N60 N70 … N80 N90

G55 M03 G01 G01 G01 G01 G03

M05 M30

G90 G01 Z40 F2000 S500 X-50 Y0 Z-5 F100 G42 X-10 Y0 H01 X60 Y0 X80 Y20 R20

数控机床编程的演变过程 1) 数控的基本含义 数控,即数字控制(Numerical Control-NC), 指用数码化的信号对机床运动及其加工过程进行控 制的一种方法。这种机床以数字字符指令方式控制 机床各部件相对运动,实现机床的加工。相应地这 种机床称为NC机床(NC Machine Tool)。 2) 数控编程的发展 控制介质:数控机床加工零件所需的控制信 息和数据的载体,即用来存放加工程序的载体,也 称程序载体。如穿孔带、穿孔卡、磁带或磁盘等。

手工编程过程框图

ppt课件

15

3 字符与代码 字符(Character)是一个关于信息交换的术 语。它是用来组织、控制或表示数据的一些符号, 如数字、字母、标点符号、数学运算符等,是机器 能进行存储或传送的记号,是加工程序的最小组成 单位。常规加工程序用的字符分四类: 一:字母,由大写26个英文字母组成; 二:数字和小数点,由0~9及一个小数点组成; 三:符号,由+、-号组成; 四:功能字符,由程序开始(结束)符(如 “%”)、程序段结束符(如“;”)、跳过任选 程序段符(如“/”)等组成。

程序段各功能字的先后次序不严格规定。

ppt课件 19

程序段功能字按其功能的不同可分为7种类型, 分别是:顺序号字、准备功能字、尺寸字、进给功 能字、主轴转速字、刀具功能字和辅助功能字。 1)顺序号字 顺序号又称程序段号或程序段序号。位于程序 段之首,由地址符N和后续2~4数字组成。 顺序号的作用:对程序的校对和检索修改;作 为条件转向的目标,即作为转向目的程序段的名称。 有顺序号的程序段可以进行复归操作,指加工可以从 程序的中间开始,或回到程序中断处开始。 顺序号的使用规则:为正整数,编程时将第一 程序段冠以N10,以后以间隔10递增,以便于修改。

8

ppt课件

数控加工流程:

ppt课件

9

2)数控程序样本: O10 N10 N20 N30 N40 N50 N60 N70 … N80 N90

G55 M03 G01 G01 G01 G01 G03

M05 M30

G90 G01 Z40 F2000 S500 X-50 Y0 Z-5 F100 G42 X-10 Y0 H01 X60 Y0 X80 Y20 R20

数控机床编程的演变过程 1) 数控的基本含义 数控,即数字控制(Numerical Control-NC), 指用数码化的信号对机床运动及其加工过程进行控 制的一种方法。这种机床以数字字符指令方式控制 机床各部件相对运动,实现机床的加工。相应地这 种机床称为NC机床(NC Machine Tool)。 2) 数控编程的发展 控制介质:数控机床加工零件所需的控制信 息和数据的载体,即用来存放加工程序的载体,也 称程序载体。如穿孔带、穿孔卡、磁带或磁盘等。

数控车床程序编制PPT课件

4.2 数控车床程序编制

第1页/共41页

4.2 数控车床程序编制

G71使用方法说明: (1)在精加工程序中由循环起点C到A点只能使用G00或G01指令,并且不能 有z轴方向移动指令。 (2)精加工程序车削的路径必须是单调增加或减小。不能有内凹的轮廓外形。

第2页/共41页

粗车刀1号,精车刀2号,刀尖半径为0.6㎜。精

4.2 数控车床程序编制

5、螺纹车削多次循环(G76)

使用G76指令,则一个指令即可完成多次螺纹 切削循环。

格式:G76 Pm r a Q△dmin R d ;

G76 X(U)__ Z(W)__ Ri Pk Q△d FL ;

m:精车削次数,必须用两位数表示,01~99

r:螺纹末端倒角量,必须用2位数表示, 00~99;例如:r取10、L=10,倒角量=10× 0.1× L=10;

最多可以调用999次,最少1次;

第23页/共41页

O5555

W-20.;

4.2

G01 X74. F0.07;

G04 P200;

G00 X82.;

M99;

例4-14

数控车床程序编制

第24页/共41页

O4014

G50 X150. Z200. T0300;

O5555

G97 S1200 M03; T0303 M08; G00 X82. Z0;

W-20.; G01 X74. F0.07;

M98 P45555;

G04 P200;

X150. Z200.0 T0300第; 25页/共4G1页00 X82.;

4.3 数控车床程序实例

该零件的毛坯为: φ85㎜×4综5合㎜实例: 的棒料; 材料为45钢;

第1页/共41页

4.2 数控车床程序编制

G71使用方法说明: (1)在精加工程序中由循环起点C到A点只能使用G00或G01指令,并且不能 有z轴方向移动指令。 (2)精加工程序车削的路径必须是单调增加或减小。不能有内凹的轮廓外形。

第2页/共41页

粗车刀1号,精车刀2号,刀尖半径为0.6㎜。精

4.2 数控车床程序编制

5、螺纹车削多次循环(G76)

使用G76指令,则一个指令即可完成多次螺纹 切削循环。

格式:G76 Pm r a Q△dmin R d ;

G76 X(U)__ Z(W)__ Ri Pk Q△d FL ;

m:精车削次数,必须用两位数表示,01~99

r:螺纹末端倒角量,必须用2位数表示, 00~99;例如:r取10、L=10,倒角量=10× 0.1× L=10;

最多可以调用999次,最少1次;

第23页/共41页

O5555

W-20.;

4.2

G01 X74. F0.07;

G04 P200;

G00 X82.;

M99;

例4-14

数控车床程序编制

第24页/共41页

O4014

G50 X150. Z200. T0300;

O5555

G97 S1200 M03; T0303 M08; G00 X82. Z0;

W-20.; G01 X74. F0.07;

M98 P45555;

G04 P200;

X150. Z200.0 T0300第; 25页/共4G1页00 X82.;

4.3 数控车床程序实例

该零件的毛坯为: φ85㎜×4综5合㎜实例: 的棒料; 材料为45钢;