行车润滑标准

行车验收标准

行车验收标准行车验收是指在车辆出发前对车辆进行全面检查,以确保车辆在行驶过程中的安全性和可靠性。

行车验收是保障行车安全的重要环节,也是司机的基本职责之一。

以下是行车验收标准的具体内容:一、外观检查。

1. 检查车辆外观是否有明显碰撞痕迹或者损坏,包括车身、车窗、车灯等部位;2. 检查轮胎是否有裂纹、磨损严重或者胎压不足的情况,确保轮胎完好;3. 检查车辆润滑油是否有泄漏现象,包括发动机油、变速箱油、制动油等;4. 检查车辆排气管是否有异常的颜色或者异味,确保排放正常。

二、内部检查。

1. 检查车辆仪表盘是否有故障灯亮起,包括发动机故障灯、制动系统故障灯等;2. 检查车辆座椅、安全带、方向盘等是否有损坏或者松动现象,确保驾驶舒适度和安全性;3. 检查车辆空调、暖风、音响等功能是否正常,确保乘客舒适度;4. 检查车辆内部灯光、雨刮器、车窗升降等功能是否正常。

三、机械部件检查。

1. 检查车辆发动机启动是否正常,包括启动时间、启动声音等;2. 检查车辆制动系统是否灵敏,包括制动距离、制动力度等;3. 检查车辆转向系统是否正常,包括转向灵活度、转向角度等;4. 检查车辆悬挂系统是否有异常声音或者异响。

四、其他项目检查。

1. 检查车辆备用轮胎、千斤顶、车轮扳手等紧急工具是否齐全;2. 检查车辆行车证、保险单、年检标等证件是否齐全有效;3. 检查车辆行李箱内是否有易燃易爆物品或者其他危险品;4. 检查车辆油量、冷却液、刹车液等液体是否在正常范围内。

行车验收标准是保障行车安全的重要环节,司机在进行行车验收时应严格按照标准操作,确保车辆在行驶过程中的安全可靠。

同时,车辆管理部门也应加强对行车验收标准的宣传和培训,提高司机的安全意识和技能水平。

只有做好行车验收工作,才能有效预防和减少交通事故的发生,确保行车安全。

起重机械(天车、行车)使用检查及操作要求与标准

起重机械(天车、行车)使用检查及操作要求与标准一、起重机械(天车、行车)检查要求及标准作业区组织相关操作和点检人员每周定期对以下项目进行检查。

(一)联轴器:螺丝无松脱、无断裂;齿套无松动、无异常磨损;(二)制动器:1.制动轮无卡阻、无油污,无裂纹、无磨痕(损),制动带摩擦垫片与制动轮的实际接触面积,不应小于理论接触面积的70%;2.制动器的零件,出现下述情况之一时,应报废:a.裂纹;b.制动带摩擦垫片厚度磨损达原厚度的50%;c.弹簧出现塑性变形;d.小轴或轴孔直径磨损达原直径的5%。

3.浮动轴:轴无裂纹、无异常损坏;两端外齿套无异常磨损;4.缓冲器:大、小车缓冲器无变形、无脱焊;5.轨道无变形断裂、压板无松动;6.安全装置无失灵、无错位,超载限制器、上升极限位置限制器、下降极限位置限制器、运行极限位置限制器、联锁保护装置、缓冲器,扫轨板和支承架、轨道端部止挡、导电滑线防护板,起重机上外露的、有伤人可能的活动零部件防护罩等齐全、可靠;7.控制盘:a.接触器触头无严重烧损、无磨损、无卡阻,机械联锁完好,动作程序正常;b.过流继电器灵敏可靠、无烧损、无松动;c.抱闸接触器触头无严重烧损、无卡阻;d.辅助接点无严重烧损;8.电动机:a.电机声音、温度正常,地脚螺栓无松动;b.电机转子中线与减速箱高速轴中线在一条水平直线上,并与减速机纵向中线垂直;c.电机转子滑环无划痕、点蚀,碳刷与滑环接触良好;接线端子无积尘,无氧化发热;线路捆扎整齐、规范;d.电机轴承润滑良好。

9.控制器触头无严重烧损,手把无卡阻,定位轮齐全;10.滑轮:a.绳槽的壁厚磨损不得超过原厚度20%;b.滑轮绳槽底部径向磨损量不得超过钢丝绳直径的50%或不均匀磨损超过3mm。

11.钢丝绳:a.一个捻距内断丝数不超过10%,如果整支绳股发生断裂,钢丝绳应立即报废;b.由于腐蚀及钢材损失而引起钢丝绳松弛,钢丝绳应立即报废。

c.引起阻旋转钢丝绳实测直径比钢丝绳公称直径减小3%,或其它类型的钢丝绳减小10%,即使没有可见断丝,钢丝绳应立即报废。

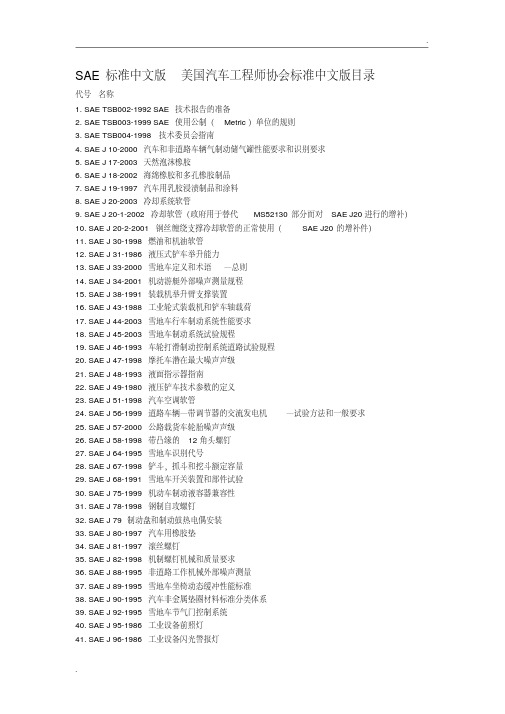

SAE标准中文版

SAE标准中文版美国汽车工程师协会标准中文版目录代号名称1. SAE TSB002-1992 SAE技术报告的准备2. SAE TSB003-1999 SAE使用公制(Metric)单位的规则3. SAE TSB004-1998 技术委员会指南4. SAE J 10-2000 汽车和非道路车辆气制动储气罐性能要求和识别要求5. SAE J 17-2003 天然泡沫橡胶6. SAE J 18-2002 海绵橡胶和多孔橡胶制品7. SAE J 19-1997 汽车用乳胶浸渍制品和涂料8. SAE J 20-2003 冷却系统软管9. SAE J 20-1-2002 冷却软管(政府用于替代MS52130部分而对SAE J20进行的增补)10. SAE J 20-2-2001 钢丝缠绕支撑冷却软管的正常使用(SAE J20的增补件)11. SAE J 30-1998 燃油和机油软管12. SAE J 31-1986 液压式铲车举升能力13. SAE J 33-2000 雪地车定义和术语—总则14. SAE J 34-2001 机动游艇外部噪声测量规程15. SAE J 38-1991 装载机举升臂支撑装置16. SAE J 43-1988 工业轮式装载机和铲车轴载荷17. SAE J 44-2003 雪地车行车制动系统性能要求18. SAE J 45-2003 雪地车制动系统试验规程19. SAE J 46-1993 车轮打滑制动控制系统道路试验规程20. SAE J 47-1998 摩托车潜在最大噪声声级21. SAE J 48-1993 液面指示器指南22. SAE J 49-1980 液压铲车技术参数的定义23. SAE J 51-1998 汽车空调软管24. SAE J 56-1999 道路车辆—带调节器的交流发电机—试验方法和一般要求25. SAE J 57-2000 公路载货车轮胎噪声声级26. SAE J 58-1998 带凸缘的12角头螺钉27. SAE J 64-1995 雪地车识别代号28. SAE J 67-1998 铲斗,抓斗和挖斗额定容量29. SAE J 68-1991 雪地车开关装置和部件试验30. SAE J 75-1999 机动车制动液容器兼容性31. SAE J 78-1998 钢制自攻螺钉32. SAE J 79 制动盘和制动鼓热电偶安装33. SAE J 80-1997 汽车用橡胶垫34. SAE J 81-1997 滚丝螺钉35. SAE J 82-1998 机制螺钉机械和质量要求36. SAE J 88-1995 非道路工作机械外部噪声测量37. SAE J 89-1995 雪地车坐椅动态缓冲性能标准38. SAE J 90-1995 汽车非金属垫圈材料标准分类体系39. SAE J 92-1995 雪地车节气门控制系统40. SAE J 95-1986 工业设备前照灯41. SAE J 96-1986 工业设备闪光警报灯42. SAE J 98-1998 通用工业机械人员防护43. SAE J 99-2003 公路上使用的工业设备灯光和标志44. SAE J 100-1999 A类车辆风窗玻璃阴影区域45. SAE J 101-1989 汽车鼓式制动器液力分泵46. SAE J 107-1996 摩托车操纵件和显示器47. SAE J 108-2000 摩托车制动系统试验代码48. SAE J 109-2000 摩托车和动力驱动自行车行车制动系统性能要求49. SAE J 112a 电动风窗玻璃刮水器开关50. SAE J 113 冷拔机械弹簧钢丝和弹簧51. SAE J 114-1994 座椅安全带织带磨损性能要求52. SAE J 115-2003 安全标志53. SAE J 119-1987 纤维板褶皱弯曲试验54. SAE J 121M-1997 淬硬和回火螺纹紧固件的脱碳55. SAE J 121-1997 淬硬和回火螺纹紧固件的脱碳56. SAE J 122-1998 螺母表面的不连续性57. SAE J 123-1994 用于疲劳载荷的螺栓,螺钉和双头螺栓的表面不连续性58. SAE J 125-1988 铸铁温升性能59. SAE J 126-1986 冷、热轧钢板和钢带的选择和说明60. SAE J 128-1994 乘用车和轻型载货车乘员约束系统评价61. SAE J 129-1981 发动机和传动系识别号码62. SAE J 131-2003 摩托车转向信号灯63. SAE J 133-2003 商用挂车和半挂车牵引销性能64. SAE J 134-1993 乘用车和轻型载货车与挂车组成的列车制动系统道路试验代码65. SAE J 135-1993 乘用车与挂车组成的列车行车制动系统性能要求66. SAE J 138 试验人体动力学研究摄影分析指南67. SAE J 139-1999 点火系统术语68. SAE J 140-1995 座椅安全带硬件试验规程69. SAE J 141-1995 座椅安全带硬件性能要求70. SAE J 153-1987 操作人员预防措施71. SAE J 156-2000 保险丝72. SAE J 159-2002 额定容量系统73. SAE J 160-2001 摩擦材料在暴露在温度升高的环境中时尺寸的稳定性74. SAE J 163-2001 低压电线和电缆终端接头及铰接夹75. SAE J 164-1997 散热器盖和加水口颈76. SAE J 167-2002 农用拖拉机顶部防护—试验规程和性能要求77. SAE J 169-1985 非道路车辆操作人员空间内空调系统的设计指南78. SAE J 174-1998 英制钢螺纹紧固件力矩-应力试验规程79. SAE J 174M-1998 公制钢螺纹紧固件力矩-应力试验规程80. SAE J 175-2003 道路车辆车轮冲击试验规程81. SAE J 176-1994 非道路自驱动工作机械快速加油设备82. SAE J 179-2001 载货车盘式车轮和可拆卸轮辋—表识83. SAE J 180-2002 建筑和工业机械充电系统84. SAE J 182-1997 机动车辆基准标志和三维参考系85. SAE J 183-2002 发动机油性能和发动机维修分类(除节能方面外)86. SAE J 184-1998 噪声数据获得系统的检定87. SAE J 185-2003 非道路机械的接近系统88. SAE J 187 载货车识别号码89. SAE J 188-2003 高体积膨胀型动力转向压力软管90. SAE J 189-1998 低压动力转向回油软管91. SAE J 190-1998 钢丝编织动力转向压力软管92. SAE J 191-2003 低体积膨胀型动力转向压力软管93. SAE J 192-2003 雪地车外部噪声等级94. SAE J 193-1996 球节及球座总成试验规程95. SAE J 195-1988 机动车辆自动车速控制器96. SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统97. SAE J 200-2001 橡胶材料分类体系98. SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程99. SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍100.101. SAE J 211-1-2003 冲击试验用仪器—第1部分—电子仪器102. SAE J 211-2-2001 冲击试验用仪器—第2部分—摄影仪器103. SAE J 212-1998 乘用车制动系统测功机试验规程104. SAE J 213-1997 摩托车分类105.106. SAE J 216-1999 乘用车玻璃—电路107. SAE J 217-1994 不锈钢17-7PH弹簧钢丝和弹簧108. SAE J 218-1981 乘用车识别术语109. SAE J 220-1998 起重机起重臂限位装置110. SAE J 222-2000 驻车灯(前位置灯)111. SAE J 224-1980 碰撞变形分类112. SAE J 225-2003 商用车制动系统扭矩平衡试验代码113. SAE J 226-1995 发动机预热器114. SAE J 228-1995 空气流量参考标准115. SAE J 229-1993 乘用车行车制动器结构总成试验规程116. SAE J 230-1994 不锈钢,SAE 30302,弹簧钢丝和弹簧117. SAE J 232-1994 工业旋转割草机118. SAE J 234 电动风窗玻璃清洗器开关119. SAE J 235 电动鼓风机电机开关120. SAE J 238-1998 螺母和锥形弹簧垫圈总成121. SAE J 240-2002 汽车蓄电池寿命试验122. SAE J 243 汽车密封胶,粘结剂和缓冲胶剂的试验方法123. SAE J 244-1992 柴油机进气或排气流量测量124. SAE J 246-2000 球面和凸缘管接头125. SAE J 247-1987 测量车内噪声脉冲的仪器126. SAE J 249-1988 机械制动灯开关127. SAE J 250 合成树脂塑料密封胶—不干型128. SAE J 253-1989 前照灯开关129. SAE J 254-1993 废气排放测量用仪器和测量技术130. SAE J 257-1997 商用车制动器额定功率要求131. SAE J 259 点火开关132. SAE J 264-1998 视野术语133. SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10和11型134. SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程135. SAE J 267-1999 车轮/轮辋—载货车—性能要求和试验规程136. SAE J 268-1989 摩托车后视镜137. SAE J 272-1981 车辆识别号码体系138. SAE J 273-1981 乘用车识别号码体系139. SAE J 274-1989 悬架弹簧额定承载能力140. SAE J 276-2002 铰接式装载机和拖拉机转向锁141. SAE J 277-1995 雪地车电气系统设计电压的维持142. SAE J 278-1995 雪地车制动灯143. SAE J 279-1995 雪地车尾灯(后位置灯)144. SAE J 280-1984 雪地车前照灯145. SAE J 283-1999 带三点式挂接装置的农用拖拉机液压举升能力试验规程146. SAE J 284-2002 农用、建筑和工业装备安全警报信号147. SAE J 285-1999 汽油分配泵喷嘴148. SAE J 286-1996 SAE第2号离合器摩擦试验机械指南149. SAE J 287-1988 驾驶员手控制区域150. SAE J 288-2002 雪地车燃油箱151. SAE J 291-1980 制动液温度的确定152. SAE J 292-1995 雪地车及车灯、反射装置和相关装备153. SAE J 293-1995 车辆坡道驻车性能要求154. SAE J 294-1993 GVWR大于 4 500公斤(10 000 lb)车辆的行车制动器总成试验规程155. SAE J 297-2002 工业装备操作人员控制件156. SAE J 299-1993 制动距离试验规程157. SAE J 300-1999 发动机机油黏度分级158. SAE J 301-1999 新的或已修订技术报告的有效日期159. SAE J 304-1999 发动机机油试验160. SAE J 306-1998 汽车齿轮润滑剂黏度分级161. SAE J 308-1996 轴和手动变速器润滑剂162. SAE J 310-2000 汽车润滑脂163. SAE J 311-2000 乘用车自动变速器液164. SAE J 312-2001 车用汽油165. SAE J 313-1998 柴油166. SAE J 314-2002 毛毡—羊毛和部分羊毛167. SAE J 315-1985 纤维板试验规程168. SAE J 318-2003 汽车气制动管接头169. SAE J 321-1999 推土机牵引机械操作人员防护轮罩170. SAE J 322-1996 非金属装饰材料—确定抗硫化氢腐蚀性的试验方法171. SAE J 323-1998 确定柔性塑料材料冷裂性的试验方法172. SAE J 326-1986 液压反铲挖掘机术语173. SAE J 328-1994 乘用车及轻型载货车车轮性能要求和试验规程174. SAE J 331-2000 摩托车噪声声级175. SAE J 332-2002 测量乘用车和轻型载货车轮胎一致性的试验机械176. SAE J 335-1995 多位小型发动机排气系统点火抑制177. SAE J 336-2001 载货车驾驶室内部噪声声级178. SAE J 339-1994 座椅安全带织带磨损试验规程179. SAE J 342-1991 大型发动机火花防止器试验规程180. SAE J 343-2001 SAE 100R系列液压软管和软管总成试验和试验规程181. SAE J 345a 干或湿路面乘用车轮胎最大和抱死时车轮制动力182. SAE J 347-2002 7型(9.5 mm)柴油机燃油喷嘴总成183. SAE J 348-1990 车轮三角垫木184. SAE J 349-1991 黑色金属杆,棒,管和丝的表面缺陷检查185. SAE J 350-1991 中型发动机火花防止器试验规程186. SAE J 356-1999 可以抑制焊瘤的弯曲,双层扩口和卷边正火低碳钢187. SAE J 357-1999 发动机油的物理和化学特性188. SAE J 358-1991 非破坏性试验189. SAE J 359-1991 红外线试验190. SAE J 360-2001 载货车和大客车坡道驻车性能试验规程191. SAE J 361-1996 汽车内饰件和外饰件视觉评价规程192. SAE J 363-1994 滤清器座的安装193. SAE J 365-1994 装饰材料抗擦伤性试验方法194. SAE J 366-2001 重型载货车和大客车外部噪声声级195.196. SAE J 369-2003 车辆内部聚合物材料燃烧特性—试验方法197. SAE J 370-1998 建筑和工业机械用螺栓和内六角螺钉尺寸198. SAE J 371-1993 非道路自驱动工作机械的放油、注油和油位螺塞199. SAE J 373-1993 单片和双片弹簧加载式离合器壳内尺寸200. SAE J 374-2002 车顶抗压试验规程201. SAE J 375-1994 负荷半径式悬臂角指示系统202. SAE J 376-1985 起重机举升负载指示装置203. SAE J 377-2001 车辆通行声音信号装置204. SAE J 378-1988 船用发动机布线205. SAE J 379-1996 制动衬片高氏硬度206. SAE J 380-2002 摩擦材料比重207. SAE J 381-2000 载货车,大客车和多用途车风窗玻璃除雾系统试验规程和性能要求208. SAE J 383-1995 机动车辆座椅安全带固定点设计建议209. SAE J 384-1994 机动车辆座椅安全带固定点试验规程210. SAE J 385-1995 机动车辆座椅安全带固定点性能要求211. SAE J 386-1997 非道路工作机械操作人员约束系统212. SAE J 387-1995 机动车辆灯光术语213. SAE J 390-1999 双向尺寸214. SAE J 391-1981 颗粒物尺寸定义215.216. SAE J 393-2001 商用车辆车轮,轮毂,轮辋术语217. SAE J 397-1995 防护结构试验室评价—偏转极限值218. SAE J 398-1995 乘用车,多用途车和轻型载货车燃油箱加注口条件219. SAE J 399-1985 阳极化处理的铝制汽车部件220. SAE J 400-2002 表面覆层的耐剥落试验221. SAE J 401-2000 钢的选择和使用222. SAE J 402-1997 锻制钢和轧制钢的SAE编号系统223. SAE J 403-2001 SAE碳素钢的化学成分224. SAE J 404-2000 SAE合金钢的化学成分225. SAE J 405-1998 SAE锻制不锈钢的化学成分226. SAE J 406-1998 钢的可淬性确定方法227. SAE J 409-1995 产品分析—热处理或铸钢化学成分分析的容许变差228. SAE J 411-1997 碳素钢和合金钢229. SAE J 412-1995 钢的热处理和一般特性230. SAE J 413-2002 热处理可锻钢的机械性能231. SAE J 415-1995 热处理术语定义232. SAE J 417-1983 硬度试验和硬度值换算233. SAE J 419-1983 脱碳的测量方法234. SAE J 420-1991 磁粉检查235. SAE J 422-1983 用显微镜确定钢所含物质的方法236. SAE J 423-1998 硬化层深度测量方法237. SAE J 425-1991 用涡电流法进行电磁试验238. SAE J 426-1991 液体渗透剂试验方法239. SAE J 427-1991 渗透辐射检查240. SAE J 428-1991 超声波检查241. SAE J 429-1999 外螺纹紧固件机械性能和材料要求242. SAE J 430-1998 非螺纹紧固件碳素钢实心铆钉机械性能和材料要求243. SAE J 431-2000 汽车灰铸铁件244. SAE J 434-1986 汽车可锻(球墨)铸铁件245. SAE J 435-2002 汽车铸钢件246. SAE J 437a 工具和模具钢的选用和热处理247. SAE J 438b 工具和模具钢248. SAE J 439a 硬质合金刀具249. SAE J 441-1993 切割钢丝喷丸250. SAE J 442-2001 喷丸处理用试验带,支架和钢带251. SAE J 443-2003 使用标准喷丸试验带的规程252. SAE J 444-1993 喷丸处理和喷砂清洗用铸丸和铸粒的规格253. SAE J 445-1996 金属喷丸和喷粒的机械性能试验254. SAE J 447-1995 机动车辆车身及底盘部件的防腐255. SAE J 448a 表面质地256. SAE J 449a 表面质地的控制257. SAE J 450-2002 屈服强度和屈服点术语的使用258. SAE J 451-1989 铝合金—基本原理259. SAE J 452-2003 SAE铸铝合金的一般信息—化学组成,机械和物理性能260. SAE J 454-1991 锻制铝合金的一半数据261. SAE J 457-1991 SAE锻制铝合金的化学组成,机械性能限值和尺寸公差262. SAE J 459-1991 轴承和轴瓦合金263. SAE J 460-1991 轴承和轴瓦合金—SAE轴承和轴瓦的化学组成264. SAE J 461-2002 锻铜和铸铜合金265. SAE J 462-1981 锻铜合金266. SAE J 463-2002 锻铜和铜合金267. SAE J 464-1989 镁合金268. SAE J 465-1989 铸镁合金269. SAE J 466-1989 锻镁合金270. SAE J 467b 特殊用途合金(超级合金)271. SAE J 468-1988 锌合金锭和压铸件锌合金的成分272. SAE J 469-1989 锌模铸合金273. SAE J 470c 锻镍和与镍有关的合金274. SAE J 471d 粉末冶金黑色金属部件275. SAE J 473a 焊锡276. SAE J 474-1985 电镀及抛光277. SAE J 476a 干密封式管螺纹278. SAE J 482-1998 高六角头螺母279. SAE J 483-1998 槽顶(暗,盖帽式)螺母280. SAE J 485-1998 安装开口销用螺栓和螺钉杆上的孔及螺母的槽281. SAE J 490-1996 球节282. SAE J 491-1987 转向球头销和球座总成283. SAE J 492 铆钉和铆接284. SAE J 493 杆端销和U形夹285. SAE J 494 带槽销286. SAE J 495 圆柱销(实心)287. SAE J 496 弹性圆柱销288. SAE J 497 非淬火接地柱销289. SAE J 499a 装配用零件软拉孔直齿内花键290. SAE J 501 轴端291. SAE J 502 半圆键292. SAE J 503 半圆键槽和键沟293. SAE J 506-1995 套筒式半轴294. SAE J 510-1992 机动车辆悬架用钢板弹簧—美制单位295. SAE J 511-1989 空气弹簧术语296. SAE J 512-1997 汽车管接头297. SAE J 513-1999 制冷剂管接头—一般规范298. SAE J 514-2001 液压管接头299. SAE J 515-2001 液压O形环材料,特性和尺寸规范300. SAE J 516-2001 液压软管接头301. SAE J 517-2001 液压软管302. SAE J 518-1993 液压凸缘管及4螺栓分裂凸缘型软管接头303. SAE J 524-1996 弯曲和扩口用退火无缝低碳钢管304. SAE J 525-1999 弯曲和扩口用退火焊接冷拉低碳钢管305. SAE J 526-2000 焊接低碳钢管306. SAE J 527-2000 铜焊双层壁低碳钢管307. SAE J 528-1991 无缝铜管308. SAE J 530-1995 汽车用管接头309. SAE J 531-1995 汽车用管子,加注口和排出螺塞310. SAE J 532-1993 汽车用直螺纹加注口和排出螺塞311. SAE J 533-1999 管的扩口312. SAE J 534-1998 润滑剂管接头313. SAE J 537-2000 蓄电池314. SAE J 539-1993 柴油机电气系统电压315. SAE J 541-1996 起动机电路的电压降316. SAE J 542-1991 起动机的安装317. SAE J 543-1995 起动机小齿轮和齿圈318. SAE J 544-1996 电起动机试验规程319. SAE J 548-1-2000 火花塞320. SAE J 548-2-2000 火花塞安装座孔321. SAE J 549-1999 火花塞提前点火率322. SAE J 551-1-2002 车辆,船(最大15米)和机械电磁兼容性(50 Hz-18 GHz)性能等级和测量方法323. SAE J 551-2-1994 车辆,机动船和由火花点火发动机驱动的装置的无线电骚扰特性的限值和测量方法324. SAE J 551-4-2000 车辆和装置宽带和窄带(150 kHz-1000 MHz)无线电骚扰特性限值和试验方法325. SAE J 551-5-1997 电动车宽带(9 kH-30 MHz)磁场和电场强度性能等级和测量方法326. SAE J 551-11-2000 车辆抗电磁干扰性—非道路车辆源327. SAE J 551-12-1996 车辆抗电磁干扰性—车载模拟发射机328. SAE J 551-13-1994 车辆抗电磁干扰性—大电流注入329. SAE J 551-15-2002 车辆抗电磁干扰性—静电放电(ESD)330. SAE J 551-17-1997 车辆抗电磁干扰性—电线磁场331. SAE J 553-1996 断电器332. SAE J 554-1987 电保险丝(管式)333. SAE J 560-1998 载货车挂车跨接电缆7线电插头334. SAE J 561-2001 孔式及叉式电接头335. SAE J 562-1986 非金属导线管336. SAE J 563-1990 6 V和12 V点烟器插座337. SAE J 564-1990 前照灯变光开关338. SAE J 565-1989 半自动前照灯变光装置339. SAE J 567-1998 灯泡保持系统340. SAE J 572-1998 建筑和工业机械封闭式灯光部件的要求341. SAE J 573-1998 微型灯泡342. SAE J 575-1992 总宽度小于2032 mm的车辆用照明装置和部件的试验方法和装备343. SAE J 576-1991 光学部件用塑料材料,如机动车辆照明装置透镜和反射器344. SAE J 578-2002 颜色规格345. SAE J 581-1998 辅助行车灯346. SAE J 582-1995 辅助近光灯347. SAE J 583-2001 前雾灯348. SAE J 584-2003 摩托车前照灯349. SAE J 585-2000 总宽度小于2032 mm的机动车用尾灯(后位灯)350. SAE J 586-2000 总宽度小于2032 mm的机动车用制动灯351. SAE J 587-1997 牌照板照明装置(后牌照板照明装置)352. SAE J 588-2000 总宽度小于2032 mm的机动车用转向信号灯353. SAE J 589B 转向信号灯开关354. SAE J 590 转向信号闪光器355. SAE J 591-1995 聚光灯356. SAE J 592-2000 总宽度小于2032 mm的机动车用示宽灯357. SAE J 593-1993 倒车灯358. SAE J 594-2003 回复反射器359. SAE J 595-1990 被认可的急救车,保养和维修车辆的闪光警示灯360. SAE J 599-1997 灯光检查代码361. SAE J 600-1993 前照灯照准试验机械362. SAE J 602-1989 机械照准前照灯的照准装置363. SAE J 604-1995 发动机术语—总则364. SAE J 609-2003 小型发动机安装法兰和动力输出轴365. SAE J 614-1995 发动机和变速箱量油计标记366. SAE J 615-1995 发动机安装件367. SAE J 616-1995 发动机前后座安装368. SAE J 617-1992 发动机飞轮壳和变速器壳结合法兰369. SAE J 618-1991 单片弹簧加载离合器飞轮370. SAE J 619-1993 双片弹簧加载离合器飞轮371. SAE J 620-1993 与驱动环式偏心离合器的工业动力输出装置和发动机上安装的船用齿轮及单轴承发电机相配用的工业发动机飞轮372. SAE J 621-1995 带驱动环式偏心离合器的工业功率输出装置373. SAE J 626-1998 柴油机燃料喷射—燃料喷射泵末端安装法兰374. SAE J 629-2002 柴油机燃料喷射总成—5型和6型法兰安装375. SAE J 631-1998 散热器术语376. SAE J 635-1995 风扇毂螺栓定位圆和导孔377. SAE J 636-2001 V型皮带和皮带轮378. SAE J 637-2001 汽车V型皮带传动379. SAE J 638-1998 机动车辆暖风装置试验规程380. SAE J 639-1999 车用空调系统机械蒸汽压缩系统制冷剂的安全性和保存381. SAE J 640-2000 液力传动符号382. SAE J 641-2000 液力传动术语383. SAE J 643-2000 液力传动试验代码384. SAE J 645-1997 汽车变速器术语385. SAE J 646-2000 行星齿轮术语386. SAE J 647-1997 变速器示意图387. SAE J 648-2000 自动变速器液压控制系统术语388. SAE J 649-2000 自动变速器功能术语389. SAE J 651-1996 乘用车和轻型载货车自动变速器和自动驱动桥试验代码390. SAE J 656-1988 汽车制动术语和定义391. SAE J 661-1997 制动衬片质量控制试验规程392. SAE J 662-2003 制动块倒角393. SAE J 663-2001 制动衬片铆钉和制动块螺栓394. SAE J 670e 车辆动力学术语395. SAE J 671-1997 减振材料和车身底部涂层396. SAE J 673-1993 汽车安全玻璃397. SAE J 674-1997 机动车和机动车装备用安全玻璃材料398. SAE J 678-1988 汽车速度表和里程表399. SAE J 680-1988 载货车驾驶室仪表和控制件的位置和操作400. SAE J 682-2002 后轮防溅和飞石防护401. SAE J 683-1985 轮胎防滑链间隙—载货车,大客车和车辆列车(郊区客车,城间客车和公共汽车除外)402. SAE J 684-1998 汽车挂车联接装置,铰链和安全链403. SAE J 686-1999 机动车牌照板404. SAE J 689-1996 乘用车和轻型载货车路缘间隙,接近和离去角及坡道倾翻角405. SAE J 691-1990 载货车CA尺寸406. SAE J 693-1989 载货车跨越双胎的总宽度407. SAE J 694-2001 商用车盘式车轮/轮毂或轮鼓接触面尺寸408. SAE J 695-1998 机动车辆的转向能力和跑偏409. SAE J 697-1988 全挂车或台车的安全链410. SAE J 699-1985 设计机动车辆维修设施时使用的车辆平均尺寸411. SAE J 700-2001 商用挂车和半挂车上牵引主销412. SAE J 701-1984 载货车牵引车半挂车互换联接尺寸413. SAE J 702-1985 载货车-牵引车及载货车-挂车制动和电气连接位置414. SAE J 703-2000 载货车及载货车牵引车燃油系统415. SAE J 704-2000 用于安装载货车变速器上的6螺栓和8螺栓动力输出装置的开口416. SAE J 706-1999 绞盘等级417. SAE J 709-1977 农用拖拉机轮胎载荷,扭矩系数和充气压力418. SAE J 711-1991 今后设计农用拖拉机时轮胎选用表419. SAE J 712-1999 工业用和农业用盘式车轮420. SAE J 714-1993 工业用和农业用盘式车轮安装零部件421. SAE J 731-1985 装载机部件术语422. SAE J 732-1992 装载机规格定义423. SAE J 737-1989 铲土机和推土机切削刃的孔间距424. SAE J 738-1986 双斜横截口切削刃425. SAE J 739-1991 平路机切削刃426. SAE J 740-1986 切削刃和刀头的沉头方孔427. SAE J 741-1993 铲土机、翻斗车车斗额定容量428. SAE J 744-1996 液压泵和马达安装及传动尺寸429. SAE J 745-1996 液压动力泵试验规程430. SAE J 746-1996 液压马达试验规程431. SAE J 747-1990 控制阀试验规程432. SAE J 748-1986 液压方向控制阀(最大压力 3 000 psi)433. SAE J 751-1997 非道路用轮胎和轮辋分类—建筑机械434. SAE J 753-1991 维修周期表435. SAE J 754a 润滑剂类型—建筑和工业机械436. SAE J 755-1980 船用螺旋桨轴轴端和轮毂437. SAE J 756-1987 船用螺旋桨联轴节438. SAE J 759-2001 灯光识别代码439. SAE J 760-1999 通用封闭式照明组件尺寸规格440. SAE J 764-1995 铲土机装载能力试验规程441. SAE J 765-1990 起重机装载稳定性试验代码442. SAE J 771-1986 汽车印制电路443. SAE J 772-2000 载货车变速器后端6螺栓、8螺栓动力输出装置周围间隙444. SAE J 773-1998 锥形弹簧垫圈445. SAE J 774-2000 紧急警报装置及其防护壳446. SAE J 775-1993 发动机提升阀信息报告447. SAE J 782b 机动车辆座椅手册448. SAE J 792b SAE喷抛清理手册449. SAE J 800-1994 机动车辆座椅安全带总成的安装450. SAE J 810-1996 钢板普通表面缺陷分类451. SAE J 811-1981 金属机械预加应力表面滚压法及其他方法452. SAE J 814-1999 发动机冷却剂453. SAE J 815-2002 汽车座椅用聚氨酯泡沫加载挠度试验454. SAE J 817-1-1991 工程设计可维修性指南—建筑和工业机械—可维修性定义—非道路工作机械455. SAE J 817-2-1991 工程设计可维修性指南—建筑和工业机械—可维修性索引—非道路工作机械456. SAE J 818-1987 装载机额定工作载荷457. SAE J 819-1995 发动机冷却系统现场试验(空气-沸腾)458. SAE J 820-1998 起重机缆索速度和功率试验代码459. SAE J 821-1994 建筑、农用和非道路机械电线束系统460. SAE J 823-1994 闪光器试验461. SAE J 824-1995 发动机旋转和气缸定序462. SAE J 826-2002 H点机械和设计工具规程和规格463. SAE J 827-1996 高碳铸钢喷丸464. SAE J 829-2000 油箱加注口盖和盖保持器465. SAE J 830-1999 燃料喷射装置术语466. SAE J 831-1998 电气定义467. SAE J 833-2003 人体物理尺寸468. SAE J 835-1995 剖分式衬套—设计和应用469. SAE J 836-1970 汽车冶金连接件470. SAE J 839-1998 乘用车侧门锁系统471. SAE J 840-1998 制动蹄和衬片粘结剂试验规程472. SAE J 843-1997 乘用车和轻型载货车制动系统道路试验代码473. SAE J 844-1998 空气制动系统非金属管474. SAE J 845-1997 被认可的急救,维修和保养车辆的声音警报装置475. SAE J 846-2003 液体导管和接头识别编码系统476. SAE J 847-1987 挂车拖杆环和挂钩/连接装置性能477. SAE J 848-2001 重型商用车和半挂车牵引鞍座主销478. SAE J 849-2003 多节挂车的连接装置和附件的位置479. SAE J 850-2000 固定刚性壁障碰撞试验480. SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸481. SAE J 852-2001 机动车用前转弯灯482. SAE J 853-1981 车辆识别代号483. SAE J 855-2002 纺织品和塑料拉伸和变形试验方法484. SAE J 858-2001 片式电接头485. SAE J 860-2003 有机装饰材料质量(重量)测量试验方法486. SAE J 861-2003 有机装饰材料耐脱色试验方法487. SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素488. SAE J 863-1986 薄钢板冲压时塑性变形测定法489. SAE J 864-1993 用锉刀进行的表面硬度试验490. SAE J 866-2002 制动衬片摩擦系数识别系统491. SAE J 872-1986 建筑,林业和工业机械牵引杆试验规程492. SAE J 873-2003 建筑,林业和工业机械牵引力试验规程493.494. SAE J 875-1999 挂车车轴校准(A)495. SAE J 876-2000 宽轮辋及车轮(A)496. SAE J 879b 机动车座椅系统497. SAE J 880-1997 商用车制动系评定试验规范498. SAE J 881-1985 起重机滑轮和转鼓尺寸499. SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法500. SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法501. SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台502. SAE J 887-1996 校车报警灯(A)503. SAE J 891-1998 弹簧螺母504. SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明505. SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明506. SAE J 896-1983 发动机辅助传动装置用装配法兰(A)507. SAE J 897-2003 工程机械坡道操作试验规范(A)508. SAE J 898-2003 非道路机械控制位置509. SAE J 899-1988 非道路自行推力机械操作者座椅尺寸510. SAE J 900-1995 曲轴箱排放控制测试规范511. SAE J 901-2000 万向节及传动轴术语_定义_应用指南512. SAE J 902-2003 乘用车前风窗除霜系统513. SAE J 903 乘用车前风窗刮水系统514. SAE J 905-1999 燃油过滤器试验方法515. SAE J 910-1999 危险报警信号开关516. SAE J 911-1998 冷轧钢板表面组织测量(A)517. SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法518. SAE J 913-1996 汽车用织物及纤维材料的液体分散性试验方法.519. SAE J 914-2000 车长小于12米的车辆侧转信号灯520. SAE J 915-2000 自动变速箱手动操作步骤521. SAE J 917-1980 船用推拉式控制缆索522. SAE J 918 乘用车轮胎性能要求和试验方法523. SAE J 919-1995 单独式操作者的非公路机械噪声测量524. SAE J 920-1985 非公路工作机械技术公报525. SAE J 922-1995 涡轮增压器术语526. SAE J 923-2001 货车和客车驱动桥术语(A)527. SAE J 924-1995 止推垫圈的设计和应用528. SAE J 925-1993 非公路机械最小接近空间尺寸529. SAE J 927-1995 发动机上安装的变矩器的飞轮530. SAE J 928-2001 电线接头—插头及插座的类型531. SAE J 930-1995 非公路机械蓄电池532. SAE J 931-1986 液压动力回路滤清(D)533. SAE J 932-1985 常量应变及微量应变的定义(A)534. SAE J 933-1998 自攻螺钉的机械性能和质量要求477. SAE J 848-2001 重型商用车和半挂车牵引鞍座主销478. SAE J 849-2003 多节挂车的连接装置和附件的位置479. SAE J 850-2000 固定刚性壁障碰撞试验480. SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸481. SAE J 852-2001 机动车用前转弯灯482. SAE J 853-1981 车辆识别代号483. SAE J 855-2002 纺织品和塑料拉伸和变形试验方法484. SAE J 858-2001 片式电接头485. SAE J 860-2003 有机装饰材料质量(重量)测量试验方法486. SAE J 861-2003 有机装饰材料耐脱色试验方法487. SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素488. SAE J 863-1986 薄钢板冲压时塑性变形测定法489. SAE J 864-1993 用锉刀进行的表面硬度试验490. SAE J 866-2002 制动衬片摩擦系数识别系统491. SAE J 872-1986 建筑,林业和工业机械牵引杆试验规程492. SAE J 873-2003 建筑,林业和工业机械牵引力试验规程493.494. SAE J 875-1999 挂车车轴校准(A)495. SAE J 876-2000 宽轮辋及车轮(A)496. SAE J 879b 机动车座椅系统497. SAE J 880-1997 商用车制动系评定试验规范498. SAE J 881-1985 起重机滑轮和转鼓尺寸499. SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法500. SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法501. SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台502. SAE J 887-1996 校车报警灯(A)503. SAE J 891-1998 弹簧螺母504. SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明505. SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明506. SAE J 896-1983 发动机辅助传动装置用装配法兰(A)507. SAE J 897-2003 工程机械坡道操作试验规范(A)508. SAE J 898-2003 非道路机械控制位置509. SAE J 899-1988 非道路自行推力机械操作者座椅尺寸510. SAE J 900-1995 曲轴箱排放控制测试规范511. SAE J 901-2000 万向节及传动轴术语_定义_应用指南512. SAE J 902-2003 乘用车前风窗除霜系统513. SAE J 903 乘用车前风窗刮水系统514. SAE J 905-1999 燃油过滤器试验方法515. SAE J 910-1999 危险报警信号开关516. SAE J 911-1998 冷轧钢板表面组织测量(A)517. SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法518. SAE J 913-1996 汽车用织物及纤维材料的液体分散性试验方法519. SAE J 914-2000 车长小于12米的车辆侧转信号灯520. SAE J 915-2000 自动变速箱手动操作步骤521. SAE J 917-1980 船用推拉式控制缆索522. SAE J 918 乘用车轮胎性能要求和试验方法523. SAE J 919-1995 单独式操作者的非公路机械噪声测量524. SAE J 920-1985 非公路工作机械技术公报525. SAE J 922-1995 涡轮增压器术语526. SAE J 923-2001 货车和客车驱动桥术语(A)527. SAE J 924-1995 止推垫圈的设计和应用528. SAE J 925-1993 非公路机械最小接近空间尺寸529. SAE J 927-1995 发动机上安装的变矩器的飞轮530. SAE J 928-2001 电线接头—插头及插座的类型531. SAE J 930-1995 非公路机械蓄电池532. SAE J 931-1986 液压动力回路滤清(D)533. SAE J 932-1985 常量应变及微量应变的定义(A)534. SAE J 933-1998 自攻螺钉的机械性能和质量要求590. SAE J 1029-1996 建造掘土机械的灯光及标识591. SAE J 1032-1987 机械(非公路机械)适用性定义(A)592. SAE J 1033-1993 飞轮、飞轮壳及其配件的孔偏心和面偏差的测量593. SAE J 1037-2001 前风窗洗涤器管594. SAE J 1038-1992 儿童用雪地运动车的建议(A)595.596. SAE J 1042-2003 通用机械操作者的保护597. SAE J 1044-1981 世界制造厂识别代号598. SAE J 1050-2003 驾驶员视野的描述和测量599. SAE J 1051-2002 *非公路机械座垫挠性变形量的测量(1051)600. SAE J 1052-2002 *汽车驾驶员及乘员头部位置(A)601. SAE J 1053-1996 英制系列单线程钢制冲压螺纹设计602. SAE J 1053M-1996 公制系列单线程钢制冲压螺纹设计603. SAE J 1058-1999 标准钢板的厚度及公差(A)。

汽车润滑保养管理制度

汽车润滑保养管理制度第一章总则第一条为了规范汽车润滑保养管理工作,提高汽车使用寿命,保障行车安全,制定本制度。

第二条适用范围:本制度适用于本单位所有机动车的润滑保养管理工作。

第三条制度宗旨:依法管理,科学保养,安全行车,延长使用寿命。

第四条管理原则:依法依规,科学保养,预防为主,检修结合。

第五条润滑保养工作责任制:车辆使用单位为润滑保养工作的组织管理单位,具体负责车辆日常的润滑保养管理工作。

第六条车辆管理单位应当建立健全润滑保养管理制度,并将其实施情况进行定期检查。

第七条车辆使用单位应当加强对驾驶员、维修人员的教育和培训,提高其润滑保养管理意识和技术水平。

第八条车辆使用单位应当加强对车辆润滑保养用品和工具的管理,确保其质量和有效期。

第九条车辆使用单位应当加强对润滑保养记录的管理,正确记录车辆的保养情况,便于跟踪和分析。

第十条车辆使用单位应当定期检查车辆的润滑保养情况,及时发现问题并采取有效措施。

第二章润滑保养内容第十一条润滑保养内容包括但不限于以下几个方面:1. 发动机机油更换2. 变速器油更换3. 差速器油更换4. 刹车油更换5. 助力器油更换6. 轮胎气压检查调整7. 发动机冷却液更换8. 火花塞更换9. 空调滤芯更换10. 空气滤芯更换11. 燃油滤芯更换第十二条以上保养内容根据具体车辆的使用情况和厂家要求,可以适当增减。

第十三条车辆使用单位应当根据车辆的具体情况和使用频率,制定润滑保养计划,确保每个保养项目都得到及时执行。

第十四条车辆使用单位应当选择正规的维修保养机构为车辆进行保养,确保保养的质量。

第十五条车辆使用单位应当建立车辆保养档案,记录每次保养的具体情况,包括保养日期、保养项目、保养人员等。

第十六条车辆使用单位应当定期对车辆进行保养质量检查,排查可能存在的问题并作出解决方案。

第三章润滑保养管理第十七条车辆使用单位应当指定专门的人员负责车辆的润滑保养管理工作,确保保养的及时性和规范性。

润滑安全要求是什么

润滑安全要求是什么润滑是机械运转过程中必不可少的一环,它能够减少机械件的摩擦,延长机械的使用寿命。

但在润滑过程中,也需要注重安全。

本文将探讨润滑安全的要求。

润滑前安全检查在润滑之前,需要检查设备和润滑环境是否安全。

具体需要检查的事项包括:1. 设备状态检查机械设备是否运转正常,有无异常声音或震动,有无磨损或松动等情况。

如果发现异常,需要及时排除问题再进行润滑。

2. 润滑点检查需要进行润滑的部位是否清洁无尘,并确认润滑点的位置和类型。

如果润滑点位置不确切或类型错误,可能导致润滑效果不良,甚至损坏设备。

3. 润滑剂检查润滑剂使用是否合规,例如润滑剂的粘度、温度等参数是否符合要求。

如果不合适,会导致润滑效果不佳。

润滑时的安全操作在进行润滑操作时,也需要注重安全。

以下是应注意的事项:1. 佩戴防护装备在进行润滑前,需要正确佩戴安全鞋、手套、安全眼镜等防护装备,避免润滑剂喷溅或弄脏身体。

2. 使用润滑器具润滑时需要使用专门的润滑器具,对于润滑点位置偏高、偏深的,需要使用合适的爬梯、抛物线等设备。

避免发生梯子倒塌等意外。

3. 防止润滑剂污染润滑剂是易燃易爆品,应远离火源。

在润滑操作时,需要将容器或油枪与其他化学物品等隔离,防止润滑剂污染。

润滑后的安全措施润滑操作完成后,也需要采取一些安全措施,保证后续的操作不受影响:1. 清理工具润滑器具需要清理干净,并保持在干燥的条件下。

使用过的棉布等材料也需要严格管理,避免造成润滑剂污染。

2. 制定润滑计划润滑剂使用次数和使用量需要有明确的计划,避免使用不当。

对于润滑时间较长的设备,需要设置润滑周期和润滑剂更换标准。

结论综上所述,润滑安全要求是非常重要的,润滑时需要注意的细节非常多。

在实际操作中,需要按照相应的操作规程和标准进行,以确保设备的正常运转和作业人员的安全。

车用润滑油国家标准

车用润滑油国家标准车用润滑油是汽车发动机正常运转的重要保障,其质量直接影响着发动机的性能和寿命。

为了规范车用润滑油的生产和使用,我国颁布了一系列的国家标准,以确保车用润滑油的质量和安全性。

本文将对车用润滑油国家标准进行详细介绍,希望能够帮助大家更好地了解和选择适合的润滑油产品。

首先,车用润滑油国家标准主要包括产品分类、技术要求、试验方法等内容。

根据国家标准,车用润滑油可以分为汽油机油、柴油机油、齿轮油、液压油等多个类别。

每个类别都有相应的技术要求和试验方法,以保证其在使用过程中能够满足发动机的工作要求,提供有效的润滑和保护。

其次,车用润滑油国家标准对产品的质量指标进行了详细的规定。

例如,对于汽油机油,国家标准规定了其粘度等级、闪点、凝固点、蒸发损失、氧化安定性、清净分散性等多项指标,以确保其在不同工况下都能够发挥良好的润滑和保护作用。

而对于柴油机油,则有着相应的技术要求和质量指标,以适应柴油发动机的工作环境和要求。

此外,车用润滑油国家标准还对产品的包装、标识、运输和储存等方面进行了规定。

标准要求润滑油产品必须在包装上标明产品名称、粘度等级、生产厂家、生产日期、质量等级等信息,以方便消费者正确选择和使用。

同时,标准还规定了润滑油产品在运输和储存过程中应该注意的事项,以确保产品的质量不受影响。

总的来说,车用润滑油国家标准的制定和实施,为我国的润滑油行业发展提供了重要的保障。

它不仅规范了润滑油产品的生产和质量管理,还提高了产品的质量和可靠性,为广大消费者提供了更加安全和可靠的润滑油产品。

因此,我们在购买车用润滑油产品时,一定要选择符合国家标准的正规产品,以保障车辆的正常运行和发动机的健康状态。

总之,车用润滑油国家标准的实施,对于提高润滑油产品的质量和安全性起到了积极的推动作用。

我们应该充分了解和遵守国家标准,选择符合标准要求的润滑油产品,以保障车辆的正常运行和发动机的长期健康。

同时,润滑油生产企业也应该严格遵守国家标准,加强产品质量管理,为消费者提供更加可靠的产品和服务。

行车点检标准

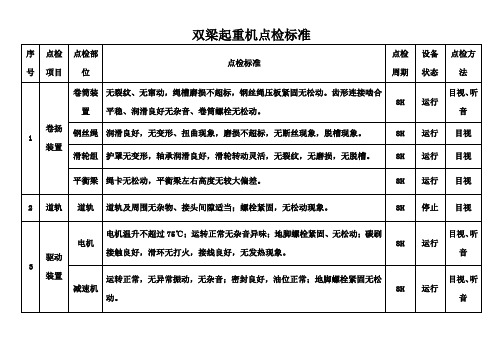

双梁起重机点检标准

序号

点检项目

点检部位

点检标准

点检周期

设备状态

点检方法

1

卷扬装置

卷筒装置

无裂纹、无窜动,绳槽磨损不超标,钢丝绳压板紧固无松动。齿形连接啮合平稳、润滑良好无杂音、卷筒螺栓无松动。

8H

运行

目视、听音

钢丝绳

润滑良好,无变形、扭曲现象,磨损不超标,无断丝现象,脱槽现象。

8H

运行

目视

滑轮组

护罩无变形,轴承润滑良好,滑轮转动灵活,无裂纹,无磨损,无脱槽。

8H

运行

目视

平衡梁

绳卡无松动,平衡梁左右高度无较大偏差。

8H

运行

目视

2

道轨

道轨

道轨及周围无杂物、接头间隙适当;螺栓紧固,无松动现象。

8H

停止

目视

3

驱动装置

电机

电机温升不超过75℃;运转正常无杂音异味;地脚螺栓紧固、无松动;碳刷接触良好,滑环无打火,接线良好,无发热现象。

8H

运行

目视、听音

减速机

运转正常,无异常振动,无杂音;密封良好,油位正常;地脚螺栓紧固无松动。

序号

点检项目

点检部位

点检标准

点检周期

设备状态

点检方法

特种设备润滑保养标准

压注油杯

3#锂基润滑脂

1个月

0.5kg

24个月

6

卷筒

内齿盘

手动加脂

3#锂基润滑脂

大修时

0.5kg

24个月

7

制动器

各铰点

手动加脂

3#锂基润滑脂

1个月

0.2kg

24个月

0.2kg

8

钢丝绳

钢丝绳

表面涂抹

石墨钙脂基润滑脂

半个月

1kg

1个月

1kg

9

电机

轴承

手动或者油枪加脂

3#锂基润滑脂

12个月

2/3轴承腔(清洗后加注)

特种设备润滑保养标准

一、行车根据运行日历天数,参照下表进行润滑保养:

序号

名称

润滑部位

润滑装置

油脂名称

加油周期

加油量

润滑周期

换油量

1

提升、开闭齿轮减速机

齿轮

油池润滑

长城齿轮油(85W-90)

油位接近或低于下刻度线时

油标的上刻度线

12个月

清洗干净加到上刻度线。

2

大车减速机

齿轮

油池润滑

长城齿轮油(85W-90)

12个月

2/3轴承腔

二、叉车根据运行日历天数,参照下表进行润滑保养:

序号

名称

润滑部位

油脂名称

保养周期

备注

1

发动机

发动机系统

超级蓝至尊CH-4 15W-40

250小时或3个月

同时更换滤芯

2

取力器

齿轮

长城齿轮油(85W-90)

250小时或3个月

3

液压油缸销子

汽车润滑油国家标准

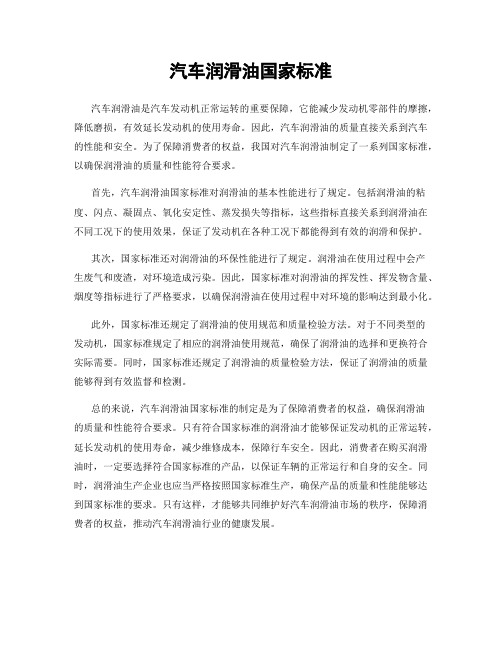

汽车润滑油国家标准汽车润滑油是汽车发动机正常运转的重要保障,它能减少发动机零部件的摩擦,降低磨损,有效延长发动机的使用寿命。

因此,汽车润滑油的质量直接关系到汽车的性能和安全。

为了保障消费者的权益,我国对汽车润滑油制定了一系列国家标准,以确保润滑油的质量和性能符合要求。

首先,汽车润滑油国家标准对润滑油的基本性能进行了规定。

包括润滑油的粘度、闪点、凝固点、氧化安定性、蒸发损失等指标,这些指标直接关系到润滑油在不同工况下的使用效果,保证了发动机在各种工况下都能得到有效的润滑和保护。

其次,国家标准还对润滑油的环保性能进行了规定。

润滑油在使用过程中会产生废气和废渣,对环境造成污染。

因此,国家标准对润滑油的挥发性、挥发物含量、烟度等指标进行了严格要求,以确保润滑油在使用过程中对环境的影响达到最小化。

此外,国家标准还规定了润滑油的使用规范和质量检验方法。

对于不同类型的发动机,国家标准规定了相应的润滑油使用规范,确保了润滑油的选择和更换符合实际需要。

同时,国家标准还规定了润滑油的质量检验方法,保证了润滑油的质量能够得到有效监督和检测。

总的来说,汽车润滑油国家标准的制定是为了保障消费者的权益,确保润滑油的质量和性能符合要求。

只有符合国家标准的润滑油才能够保证发动机的正常运转,延长发动机的使用寿命,减少维修成本,保障行车安全。

因此,消费者在购买润滑油时,一定要选择符合国家标准的产品,以保证车辆的正常运行和自身的安全。

同时,润滑油生产企业也应当严格按照国家标准生产,确保产品的质量和性能能够达到国家标准的要求。

只有这样,才能够共同维护好汽车润滑油市场的秩序,保障消费者的权益,推动汽车润滑油行业的健康发展。

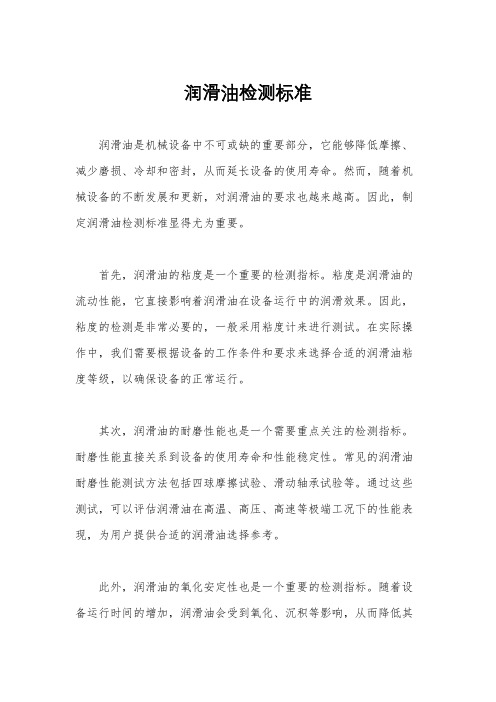

润滑油检测标准

润滑油检测标准润滑油是机械设备中不可或缺的重要部分,它能够降低摩擦、减少磨损、冷却和密封,从而延长设备的使用寿命。

然而,随着机械设备的不断发展和更新,对润滑油的要求也越来越高。

因此,制定润滑油检测标准显得尤为重要。

首先,润滑油的粘度是一个重要的检测指标。

粘度是润滑油的流动性能,它直接影响着润滑油在设备运行中的润滑效果。

因此,粘度的检测是非常必要的,一般采用粘度计来进行测试。

在实际操作中,我们需要根据设备的工作条件和要求来选择合适的润滑油粘度等级,以确保设备的正常运行。

其次,润滑油的耐磨性能也是一个需要重点关注的检测指标。

耐磨性能直接关系到设备的使用寿命和性能稳定性。

常见的润滑油耐磨性能测试方法包括四球摩擦试验、滑动轴承试验等。

通过这些测试,可以评估润滑油在高温、高压、高速等极端工况下的性能表现,为用户提供合适的润滑油选择参考。

此外,润滑油的氧化安定性也是一个重要的检测指标。

随着设备运行时间的增加,润滑油会受到氧化、沉积等影响,从而降低其使用寿命和性能。

因此,通过氧化安定性测试可以评估润滑油在高温高压条件下的抗氧化能力,以及其在使用过程中的稳定性。

最后,润滑油的清洁性能也是需要考虑的一个检测指标。

清洁性能直接关系到设备的清洁程度和维护周期。

一般来说,清洁性能测试可以通过离心沉淀法、沉积物测定法等来进行。

这些测试可以评估润滑油在使用过程中对设备的清洁程度影响,为用户提供合适的润滑油选择建议。

综上所述,润滑油检测标准的制定对于保障设备的正常运行、延长设备的使用寿命具有重要意义。

通过对润滑油粘度、耐磨性能、氧化安定性和清洁性能等指标的检测,可以为用户提供合适的润滑油选择参考,保障设备的稳定运行。

因此,我们应该重视润滑油检测标准的制定和执行,为设备的正常运行和维护提供有力保障。

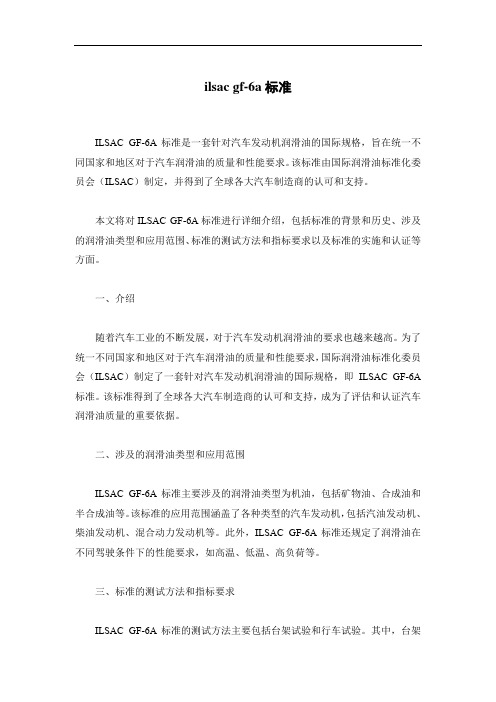

ilsac gf-6a标准

ilsac gf-6a标准ILSAC GF-6A标准是一套针对汽车发动机润滑油的国际规格,旨在统一不同国家和地区对于汽车润滑油的质量和性能要求。

该标准由国际润滑油标准化委员会(ILSAC)制定,并得到了全球各大汽车制造商的认可和支持。

本文将对ILSAC GF-6A标准进行详细介绍,包括标准的背景和历史、涉及的润滑油类型和应用范围、标准的测试方法和指标要求以及标准的实施和认证等方面。

一、介绍随着汽车工业的不断发展,对于汽车发动机润滑油的要求也越来越高。

为了统一不同国家和地区对于汽车润滑油的质量和性能要求,国际润滑油标准化委员会(ILSAC)制定了一套针对汽车发动机润滑油的国际规格,即ILSAC GF-6A 标准。

该标准得到了全球各大汽车制造商的认可和支持,成为了评估和认证汽车润滑油质量的重要依据。

二、涉及的润滑油类型和应用范围ILSAC GF-6A标准主要涉及的润滑油类型为机油,包括矿物油、合成油和半合成油等。

该标准的应用范围涵盖了各种类型的汽车发动机,包括汽油发动机、柴油发动机、混合动力发动机等。

此外,ILSAC GF-6A标准还规定了润滑油在不同驾驶条件下的性能要求,如高温、低温、高负荷等。

三、标准的测试方法和指标要求ILSAC GF-6A标准的测试方法主要包括台架试验和行车试验。

其中,台架试验是在实验室条件下模拟发动机的运行工况,对润滑油的性能进行测试。

行车试验则是在实际行驶条件下对润滑油的性能进行测试。

ILSAC GF-6A标准对于润滑油的各项性能指标要求非常严格,主要包括以下几个方面:1. 粘度指数:润滑油的粘度指数应当符合要求,以保证在不同温度下的粘度特性能够满足发动机的运行需求。

2. 闪点:润滑油的闪点应当符合要求,以保证在高温条件下不易燃烧。

3. 倾点:润滑油的倾点应当符合要求,以保证在低温条件下能够保持良好的流动性。

4. 氧化安定性:润滑油的氧化安定性应当符合要求,以保证在长时间使用过程中不易变质。

车间行车验收标准规范要求

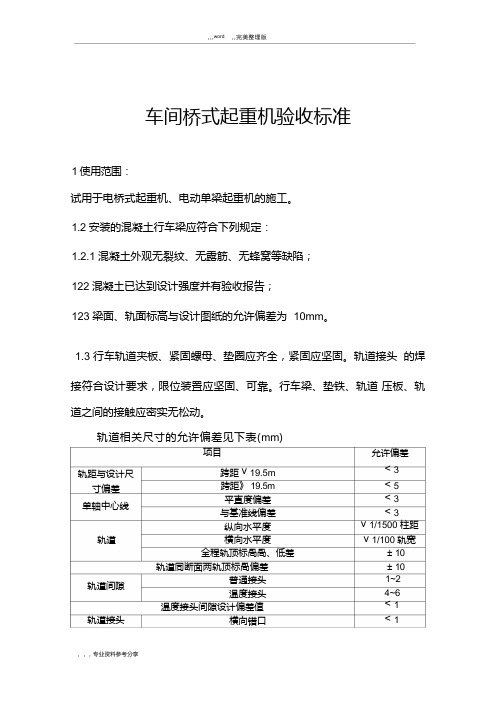

跨距v 19.5m跨距》19.5m平直度偏差与基准线偏差纵向水平度横向水平度全程轨顶标咼咼、低差轨道同断面两轨顶标咼偏差普通接头温度接头温度接头间隙设计偏差值横向错口< 3< 5< 3< 3v 1/1500 柱距v 1/100 轨宽±10±101~24~6< 1< 1轨距与设计尺寸偏差单轴中心线轨道轨道间隙轨道接头车间桥式起重机验收标准1 使用范围:试用于电桥式起重机、电动单梁起重机的施工。

1.2 安装的混凝土行车梁应符合下列规定:1.2.1 混凝土外观无裂纹、无露筋、无蜂窝等缺陷;122 混凝土已达到设计强度并有验收报告;123 梁面、轨面标高与设计图纸的允许偏差为10mm。

1.3 行车轨道夹板、紧固螺母、垫圈应齐全,紧固应坚固。

轨道接头的焊接符合设计要求,限位装置应坚固、可靠。

行车梁、垫铁、轨道压板、轨道之间的接触应密实无松动。

轨道相关尺寸的允许偏差见下表(mm)项目允许偏差高低差1.4 桥式起重机装卸搬运应符合下列规定:1.4.1 吊装时,应按创造厂家要求的起吊点起吊;创造厂家无要求时, 起吊至少应捆扎两处,捆扎处应有衬垫物。

142 对于箱型结构,捆扎点应在走轮或者梁梁身处,不得在走台或者机械零件部位。

143 对于桁架结构,捆扎点应在竖杆的节点处。

144 搬运时应采用拖板或者平板车放平垫实,不得直接在地面上架辊滚动。

1.5 桥式起重机组合安装时应进行下列检查:1.5.1 所有部件外观检查,确认各部份应无漏焊、无裂纹、螺栓无松动;1.5.2 钢丝绳应无断股,规格型号与图纸相符;1.5.3 缓冲器、限位器开关应安装坚固;1.5.4 吊钩在最上方时,滚筒应能容纳全部钢丝绳,吊钩在最下方时, 滚筒上至少应保留两圈钢丝绳;1.5.5 桥式起重机组合安装的相关尺寸允许偏差见下表续表项目主梁跨距偏差主梁挠度桥架对角线允许偏差箱型梁旁弯度单腹板、桁架梁旁弯度箱型梁小车规矩偏差允许偏差值< 50.9~1.3< 5< 10V 1/2000 跨距< 5L/3000+ 2~- 11~51~7 L < 16.5mL > 16.5m距端箱型梁单腹板或者桁架梁跨距v19.5m 跨距跨端跨中跨距跨距< 1项目单腹板和桁架梁小车轨距偏差允许偏差值w 3轨距 w 3.5m轨距 w 4m 轨距〉 4m小车轮跨距偏差 大车轮端面偏斜度同一平衡梁上两车轮同位差 同一端距离最远两车轮同位差大车轮垂直偏斜度 各传动轴晃度注: L 为测量位置的车轮弦长。

齿式联轴器润滑标准

齿式联轴器润滑标准

齿式联轴器润滑的标准主要包括以下几点:

1、齿式联轴器内应加入润滑剂,以保证其在油浴内工作。

润滑油需经高精度滤油器过滤,滤清度小于10微米。

2、齿式联轴器最好采用油润滑,并保证选用粘度大的润滑油。

齿面要求连续润滑,以防齿面温度升高并积存水分和污垢。

有时齿式联轴器也用集油槽孔的结构,即在外齿轮轴孔内加工出集油槽,在外齿轮齿槽底部钻出与集油槽相通的油孔,以使其充分得到润滑。

3、当采用油润滑时,每6个月检查换油一次,每次修理后必须更换润滑油。

装配时应将油脂填充满,并定期检查与添加润滑脂,防止内外齿圈发生干磨。

4、联轴节不允许有漏油、滴油现象。

为了防止漏油,常采用毡垫或弹簧胶皮圈做密封件,修理时必须更换油封。

请注意,以上标准可能因设备型号、使用环境等因素而有所不同。

在实际操作中,应参考设备制造商提供的维护手册或润滑指南,以确保齿式联轴器的正确润滑和维护。

行车润滑保养通知

行车润滑保养通知各分厂及车间:目前各分厂已全面进入生产,为了更好得完成我公司下达的各项生产任务,同时行车作为特种设备,其安全操作及维护保养必须严格按照相关规定进行。

特对行车的维护保养方法做如下通知:1、每班操作工应严格按照设备点检表进行点检;2、起重运行机构的润滑:○1取下油塞,注入钙基润滑脂(GB491-65)来润滑车轴轴承,不超过三个月更换一次油,油量为1/2-1/3轴承油量。

○2各减速箱内应经常检查其油位,油位低时应及时加注齿轮油,加入量不超过减速箱的1/3.○3在开式齿轮上应经常涂抹润滑脂(GB491-65)保证开式齿轮的润滑。

3、钢丝绳必须定期润滑。

涂抹润滑脂时,应先用涂有煤油的抹布清除旧脂(绝对禁止用钢丝刷清除)。

经常检查钢绳的钢丝折断数,对不合格的应及时报废,并进行更换。

4、当发现起重机的刹车不满足作业要求时,不允许私自进行调整,应及时上报,由专业人员调整。

5、环链电动葫芦的润滑保养:○1润滑链条:工作前进行检查,每隔200工作小时进行润滑1次。

润滑剂采用1#极压锂基脂,润滑前先把链条上污物处理干净,绝不能用火烧,否则会影响链条的耐磨性和强度,润滑链条应空载进行,用刷子涂刷在链条上。

特别是链条的铰接处,也要涂上润滑剂,然后让链条在链轮上过两次,使润滑剂均匀的附着链条表面。

○2齿轮箱用油为中负荷齿轮油N220或N320-GB5903,更换油时排出箱内废油,用双倍柴油清洗,让吊钩沿整个行程上、下运行几次,然后排出费油,加入清洁的齿轮油。

首次200工作小时后,每隔200工作小时。

○3电动小车减速器用油为ZGZ-GB491钙基润滑脂。

○4其他均按设备点检表进行点检。

为了更安全的完成生产任务,以上通知,望各分厂及车间认真执行,我部门将定期或不定期进行巡查,若未按规定进行维护保养的,将按公司规定进行处罚。

特此通知设备科:二零一二年三月二十二日。

汽车润滑油管理制度内容

汽车润滑油管理制度内容一、汽车润滑油的分类和功能汽车润滑油是汽车发动机运转的保证,主要通过润滑减少发动机零部件的磨损,冷却散热,减少汽车噪音,防止锈蚀,清洁发动机等多种功能来保护汽车发动机及其相关部件。

根据使用功能和特性的不同,润滑油可以分为机油、齿轮油、传动系油和润滑脂等多种类型。

机油是发动机最为重要的润滑油品,其主要功能是减少零部件之间的摩擦,并清洁和冷却零部件。

齿轮油用于传动系统中,主要作用是减少齿轮之间的摩擦和磨损,有效降低传动系统的温度和噪音。

传动系油一般用于手动变速器和差速器等部位,主要作用是润滑和冷却器件。

润滑脂主要用于在摩擦较大的地方,如车轴承、万向节等处,起着防水、防腐、耐高低温和承受重载的作用。

二、汽车润滑油管理流程1. 润滑油采购首先,为了保证润滑油的品质,需要选择正规的生产厂家和合格的代理商进行采购。

在采购过程中,要对润滑油进行验收,确保产品符合标准。

2. 润滑油储存储存是保障汽车润滑油品质的一个重要环节。

在润滑油储存过程中,要求储存环境温度稳定、通风良好、避免阳光直射,不得混放不同种类的润滑油,严格对润滑油进行标识和记录。

3. 润滑油投放在进行润滑油投放时,要求使用专用的注油设备,严格按照汽车生产厂家的要求和标准进行操作。

4. 润滑油更换定期对汽车的润滑油进行更换是非常必要的。

根据汽车用途和行驶里程,制定相应的润滑油更换计划,要严格执行更换计划,避免延迟更换导致发动机损坏。

5. 润滑油废弃处理废弃的润滑油在处理时应符合环保要求,不能随意倾倒,要选择符合规定的废弃物处理单位,确保废弃润滑油不会对环境和人体造成危害。

三、监督管理与应用1. 监督管理汽车润滑油管理需要进行严格的监督与管理,主要包括以下几点:1)加强对润滑油品质的监督,加强对润滑油生产厂家和代理商的抽检和监督,保证润滑油的质量合格。

2)建立润滑油使用记录,对每一次的润滑油投放和更换都要有详细的记录和归档,便于对发动机工作情况进行跟踪和分析。

行车的操作规程

行车的操作规程一、行车操作前的准备工作1、检查行车设备在操作行车之前,操作人员必须对行车的各个部件进行仔细检查。

包括吊钩、钢丝绳、卷筒、制动器、减速器、电气设备等。

确保这些部件无损坏、变形、松动等异常情况。

同时,检查行车的轨道是否清洁、无障碍物,轨道连接处是否牢固。

2、确认吊具和索具根据吊运货物的重量、形状和尺寸,选择合适的吊具和索具。

检查吊具和索具的磨损、裂纹等情况,确保其安全可靠。

严禁使用有缺陷的吊具和索具。

3、环境检查操作前要观察周围环境,确保吊运区域内没有人员逗留或其他障碍物。

与相邻的行车或其他设备保持足够的安全距离。

4、个人防护操作人员应穿戴好符合要求的个人防护用品,如安全帽、工作服、工作鞋等。

二、行车的启动与操作1、通电操作将行车的电源开关合上,检查电气设备是否正常工作。

仪表盘上的指示灯、仪表显示应正常。

2、空载试运行在吊运货物之前,先进行空载试运行。

操作行车的起升、下降、大车行走、小车行走等机构,检查各机构的运行是否平稳、无异响,制动器是否灵敏可靠。

3、吊运货物(1)将吊钩准确地对准货物的重心位置,缓慢放下吊钩,使吊具与货物可靠连接。

(2)确认吊具与货物连接牢固后,缓慢起升货物。

起升过程中要保持货物平稳,避免晃动和倾斜。

(3)根据吊运的目的地,操作大车行走和小车行走机构,将货物吊运至指定位置。

三、行车操作中的注意事项1、严禁超载严格按照行车的额定起重量吊运货物,严禁超载作业。

超载会导致行车结构损坏、钢丝绳断裂等严重后果,危及人员和设备的安全。

2、平稳操作操作行车时要平稳、缓慢,避免急剧的起升、下降、加速和减速。

突然的动作会使货物产生惯性冲击,增加事故的风险。

3、保持视线清晰操作人员在操作过程中要始终保持视线清晰,不得在吊运过程中离开操作岗位或做与操作无关的事情。

4、听从指挥如果有专人指挥吊运作业,操作人员应严格听从指挥人员的指令,但对于违章指挥有权拒绝执行。

5、避免碰撞在吊运过程中,要注意避免与周围的建筑物、设备、人员等发生碰撞。

桥式起重机的润滑部位及注意事项范本(2篇)

桥式起重机的润滑部位及注意事项范本桥式起重机是一种常见的起重设备,润滑是保证起重机正常运行的重要环节。

下面将介绍桥式起重机的润滑部位以及注意事项,以便保持设备的良好运行状态。

一、润滑部位1. 齿轮箱:桥式起重机齿轮箱是承担主要传动作用的部分,需要定期进行润滑。

注重润滑油的选择和加注量的控制是关键,保持齿轮箱内部的充油状态才能有效减少齿轮磨损和噪音,同时延长齿轮箱的使用寿命。

2. 钢丝绳:桥式起重机的钢丝绳在工作过程中会因受力变形而磨损,润滑能够减少摩擦、降低磨损,提高其使用寿命。

应定期对钢丝绳进行润滑,在润滑过程中要确保润滑油均匀分布在钢丝绳的表面,以提供最佳的润滑效果。

3. 车轮与轨道接触面:桥式起重机在行走时,车轮与轨道之间的接触面会产生摩擦,为了降低摩擦系数、减少磨损,应对接触面进行适当的润滑。

润滑油应选择具有良好抗磨性和抗腐蚀性的产品,并确保润滑油能够充分润滑接触面。

4. 各关节部位:桥式起重机各关节部位是连接各个部件的重要部分,需要定期润滑以保证正常运转。

关节润滑要求润滑油能够形成充分润滑膜,减少关节摩擦和磨损。

5. 电机与传动装置:桥式起重机的电机与传动装置是驱动设备正常运行的关键,定期润滑能够减少机械零件的磨损和故障,提高设备的可靠性和使用寿命。

电机与传动装置的润滑油要求具备较高的粘度和抗磨性,以应对长时间高负荷运行的要求。

二、润滑注意事项1. 选择合适的润滑油:根据设备制造商的建议,选择适合桥式起重机的润滑油,注意润滑油的粘度、抗磨性和抗腐蚀性能等指标要求,以确保润滑效果的良好。

2. 控制润滑油的加注量:过量或过少的润滑油都会对设备产生不利影响。

润滑油的加注量应根据设备的工作环境、使用条件和润滑要求来决定,适量加注,避免润滑油的浪费和喷溅。

3. 定期更换润滑油:润滑油的使用寿命有一定的限制,应定期更换,防止油品劣化影响润滑效果。

更换润滑油时,应彻底清洗油箱内的油渣和杂质,保证新油的纯净度。

润滑油的标准

润滑油的标准润滑油是工业生产中必不可少的一种润滑材料,它能够减少机械设备的摩擦损耗,延长机械设备的使用寿命。

因此,润滑油的质量标准对于保障设备正常运行和延长设备使用寿命至关重要。

首先,润滑油的粘度是评定其质量的重要指标之一。

粘度是指润滑油在不同温度下的流动性能,通常用运动粘度和静置粘度来表示。

运动粘度是指在机械设备运转时,润滑油的流动性能,而静置粘度是指在机械设备停止运转时,润滑油的流动性能。

润滑油的粘度要符合设备制造商的要求,以确保在不同工作条件下都能够有效润滑机械设备。

其次,润滑油的氧化稳定性也是评定其质量的重要指标之一。

氧化稳定性是指润滑油在高温、高压、高速等恶劣工作条件下不易氧化分解的能力。

润滑油的氧化稳定性直接影响着机械设备的使用寿命,因此,润滑油在高温、高压条件下的氧化稳定性要符合相关标准要求,以确保机械设备能够长时间稳定运行。

此外,润滑油的抗磨性也是评定其质量的重要指标之一。

抗磨性是指润滑油在机械设备工作时,能够有效减少金属表面的磨损和疲劳,延长机械设备的使用寿命。

润滑油的抗磨性要符合相关标准要求,以确保机械设备能够长时间稳定运行。

最后,润滑油的防锈性和防腐性也是评定其质量的重要指标之一。

防锈性是指润滑油能够有效防止机械设备在潮湿环境下受到金属表面的腐蚀,延长机械设备的使用寿命。

防腐性是指润滑油能够有效防止机械设备在腐蚀性介质中受到金属表面的腐蚀,延长机械设备的使用寿命。

因此,润滑油的防锈性和防腐性也要符合相关标准要求,以确保机械设备能够长时间稳定运行。

综上所述,润滑油的标准包括粘度、氧化稳定性、抗磨性、防锈性和防腐性等多个方面。

只有润滑油符合这些标准要求,才能够有效地保护机械设备,延长机械设备的使用寿命,确保设备的正常运行。

因此,制定和执行润滑油的标准是非常重要的,只有这样,才能够保障机械设备的正常运行和延长设备的使用寿命。

新版行车标准化大修项目.pdf

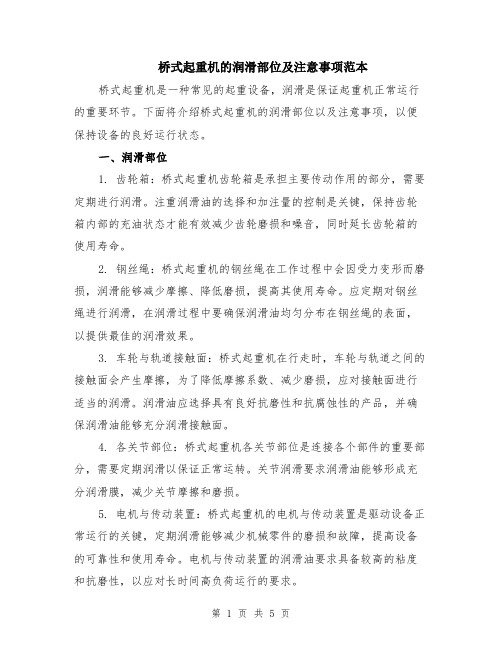

1、机械部分通用部分大修要求:1.1.所有零部件解体,并清点、统计损坏的零部件。

1.2.全部零部件解体后,用煤油清洗,并做测量、分析配合精度,精度达不到要求的,进行调整或更换新零部件。

1.3.各联轴器检查齿的啮合情况,磨损严重者进行更换,更换骨架密封圈,清洗加油。

1.4.减速机拆检、清洗、换油、更换或修复磨损的零件;疏通通气孔,并做好密封处理,不得有渗漏油现象;各轴承部位在空载1000rpm下转动10分钟,温升不得高于环境温度70°C。

1.5.各轴承部位拆检、清洗、加油、更换或修复磨损的零件,各轴承部位在空载1000rpm 下转动10分钟,温升不得高于环境温度70°C。

1.6.整体除锈,必须将金属表面打磨平整、清理干净,不得有油漆、氧化物、焊接残渣等。

1.7.整体刷漆,先刷两遍防锈漆,再刷两遍橘红色面漆。

(说明:各传动件外表面刷红色面漆,端面刷黑色面漆;安全栏杆刷黄色面漆。

)。

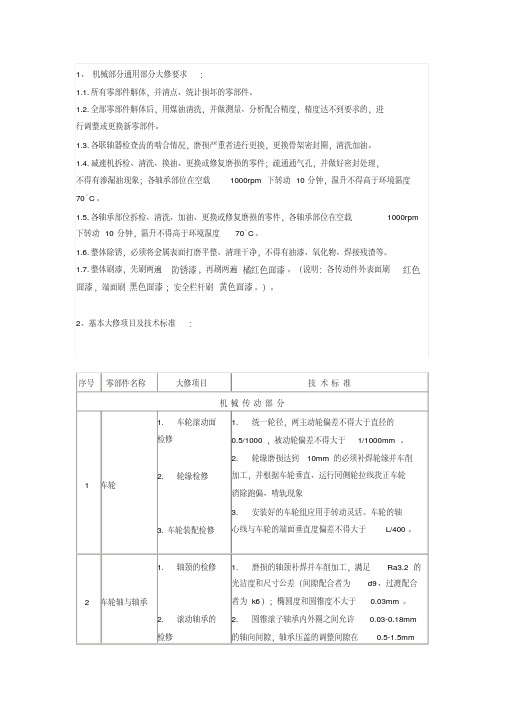

2、基本大修项目及技术标准:序号零部件名称大修项目技术标准机械传动部分1 车轮1. 车轮滚动面检修2. 轮缘检修3. 车轮装配检修1. 统一轮径,两主动轮偏差不得大于直径的0.5/1000,被动轮偏差不得大于1/1000mm。

2. 轮缘磨损达到10mm的必须补焊轮缘并车削加工,并根据车轮垂直、运行同侧轮拉线找正车轮消除跑偏、啃轨现象3. 安装好的车轮组应用手转动灵活。

车轮的轴心线与车轮的端面垂直度偏差不得大于L/400。

2 车轮轴与轴承1. 轴颈的检修2. 滚动轴承的检修1. 磨损的轴颈补焊并车削加工,满足Ra3.2的光洁度和尺寸公差(间隙配合者为d9、过渡配合者为k6);椭圆度和圆锥度不大于0.03mm。

2. 圆锥滚子轴承内外圈之间允许0.03-0.18mm 的轴向间隙,轴承压盖的调整间隙在0.5-1.5mm3. 滑动轴承间隙检查4. 键的检修的范围内。

3. 轴与轴瓦的允许间隙(单位:mm)轴径主动轴间隙被动轴间隙20~40 0.6 1.2~90 0.8 1.64. 键槽间隙过大或滚键的轴应补焊后重新加工键槽,补焊后轴不得有弯曲。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定滑轮

干油

3#锂基润滑脂

1

油枪

适量

1M

主钩

起升

机构

电机轴承

干油

3#锂基润滑脂

3×1

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1×1

灌注

1Y

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

2

油枪

适量

1M

卷筒轴承

干油

3#锂基润滑脂

2

油枪

适量

1M

卷筒齿轮

干油

3#锂基润滑脂

1

涂抹

加满

1M

钢丝绳

干油

3#锂基润滑脂

干油

3#锂基润滑脂

2

油枪

适量

1M

卷筒轴承

干油

3#锂基润滑脂

1

油枪

适量

1M

卷筒齿轮

干油

3#锂基润滑脂

1

涂抹

加满

1M

钢丝绳

干油

3#锂基润滑脂

1

涂抹

10kg

8D

动、定滑轮

干油

3#锂基润滑脂

4

油枪

适量

1M

40+40吨冶金起重机给油脂标准

设备

名称

装置

名称

给油

部位

润滑

方式

油脂

名称

给油脂点数

加油

方法

检修承担

生产承担

1

涂抹

7kg

8D

定滑轮

干油

3#锂基润滑脂

2

油枪

适量

1M

主钩

起升

机构

电机轴承

干油

3#锂基润滑脂

2×2

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1

灌注

1Y

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

4

油枪

适量

1M

卷筒轴承

干油

3#锂基润滑脂

2

油枪

适量

1M

卷筒齿轮

干油

3#锂基润滑脂

2

涂抹

加满

1M

钢丝绳

1Y

减速机

油浴

330#齿轮油

1×2

灌注

6M

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

3×2

油枪

适量

1M

车轮轴承

干油

3#锂基润滑脂

2×4

油枪

适量

1M

小车

运行

机构

电机轴承

干油

3#锂基润滑脂

2

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

330#齿轮油

1

灌注

1Y

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

5

油枪

适量

名称

装置

名称

给油

部位

润滑

方式

油脂

名称

给油脂点数

加油

方法

检修承担

生产承担

给油脂

更换

给油脂

更换

量/kg

周期

量/kg

周期

量/kg

周期

量/kg

周期

16+16t

双梁桥式起重机

大车

驱动

机构

电机轴承

干油

3#锂基润滑脂

2×2

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1×2

灌注

6M

以油标为准适量补充

联轴器

干油

周期

量/kg

周期

225t铸造桥式起重机

大车

驱动

机构

电机轴承

干油

3#锂基润滑脂

2×4

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1×4

灌注

6M

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

8

油枪

适量

1M

车轮轴承

干油

3#锂基润滑脂

2×16

油枪

1kg

1M

主小车

运行

机构

电机轴承

干油

3#锂基润滑脂

4

涂抹

填充轴承间隙的3/3

1

涂抹

加满

1M

钢丝绳

干油

3#锂基润滑脂

1

涂抹

10kg

8D

动、定滑轮

干油

3#锂基润滑脂

4

油枪

适量

1M

32吨双梁桥式起重机给油脂标准

设备

名称

装置

名称

给油

部位

润滑

方式

油脂

名称

给油脂点数

加油

方法

检修承担

生产承担

给油脂

更换

给油脂

更换

量/kg

周期

量/kg

周期

量/kg

周期

量/kg

周期

32t

双梁桥式起重机

大车

驱动

机构

周期

量/kg

周期

100/32t

双梁桥式起重机

大车

驱动

机构

电机轴承

干油

3#锂基润滑脂

2×2

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1×2

灌注

6M

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

6

油枪

适量

1M

车轮轴承

干油

3#锂基润滑脂

2×8

油枪

适量

1M

小车

运行

机构

电机轴承

干油

3#锂基润滑脂

2

涂抹

填充轴承间隙的3/3

3#锂基润滑脂

3

油枪

适量

1M

卷筒齿轮

干油

3#锂基润滑脂

3

涂抹

加满

1M

钢丝绳

干油

3#锂基润滑脂

3

涂抹

10kg

8D

定滑轮

干油

3#锂基润滑脂

3

油枪

适量

1M

100吨冶金起重机给油脂标准

设备

名称

装置

名称

给油

部位

润滑

方式

油脂

名称

给油脂点数

加油

方法

检修承担

生产承担

给油脂

更换

给油脂

更换

量/kg

周期

量/kg

周期

量/kg

20吨双梁桥式起重机给油脂标准

设备

名称

装置

名称

给油

部位

润滑

方式

油脂

名称

给油脂点数

加油

方法

检修承担

生产承担

给油脂

更换

给油脂

更换

量/kg

周期

量/kg

周期

量/kg

周期

量/kg

周期

20/5t

双梁桥式起重机

大车

驱动

机构

电机轴承

干油

3#锂基润滑脂

2×2

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1×2

灌注

6M

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

2×3

油枪

适量

1M

车轮轴承

干油

3#锂基润滑脂

2×4

油枪

适量

1M

小车

运行

机构

电机轴承

干油

3#锂基润滑脂

2×1

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1

灌注

1Y

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

5×1

油枪

适量

1M

车轮轴承

干油

3#锂基润滑脂

干油

3#锂基润滑脂

2

涂抹

30kg

8D

动、定滑轮

干油

3#锂基润滑脂

8

油枪

适量

1M

小副起升机构

电机轴承

干油

3#锂基润滑脂

1×2

涂抹

填充轴承间隙的3/3

1Y

减速机

油浴

320#齿轮油

1

灌注

1Y

以油标为准适量补充

联轴器

干油

3#锂基润滑脂

2

油枪

适量

1M

卷筒轴承

干油

3#锂基润滑脂

1

油枪

适量

1M

卷筒齿轮

干油

3#锂基润滑脂

1

涂抹

加满

1M

钢丝绳

干油

3#锂基润滑脂

1

涂抹

10kg

8D

定滑轮

干油

3#锂基润滑脂

2

油枪

适量

1M

75t冶金起重机给油脂标准

设备

名称

装置

名称

给油

部位

润滑

方式

油脂

名称

给油脂点数

加油

方法

检修承担

生产承担

给油脂

更换

给油脂

更换

量/kg

周期