油气储运概论第三章 长距离输油管道

长距离输送原油管道介绍材料

中国石油天然气管道工程有限公司上海分公司

3.3 市场需求分析预测

中国燃料油市场的国家政策 从2004 年1月1日起,国家取消了燃料油的进出口配额, 实行进口自动许可管理,我国燃料油市场与国际市场基 本接轨。 2004 年12 月中国成品油零售市场对外开放,也是全国 工商联石油业商会成立的第二天,国家发改委能源局主 动召集国内35 家民营石油企业(全部是石油业商会成员 )召开座谈会。

中国石油天然气管道工程有限公司上海分公司

管道知识专题讲座

——长距离输送原油管道介绍材料 主讲人:邹晓波

时间:2009年9月25日

中国石油天然气管道工程有限公司上海分公司

目录

管道基础性知识 项目管理介绍 市场分析

中国石油天然气管道工程有限公司上海分公管道输送的现状和发展方向 1.3 目前国内陆上主要输油工程概况 1.4 管道输送的优劣势

中国石油天然气管道工程有限公司上海分公司

2.项目管理介绍

2.1管道项目管理介绍 2.2管道项目前期工作介绍 2.3管道建设期的EPC

中国石油天然气管道工程有限公司上海分公司

2.1管道项目管理介绍

根据基建程序,管道项目的建设周期可按下述各阶段安排: 1) 可行性研究阶段 2) 可行性研究阶段 3) 可行性研究审批 4) 项目申请立项阶段 5) 初步设计阶段 6) 初步设计审批 7) 设备材料采办阶段 8) 施工图阶段 9) 配合施工阶段 10)产准备和试运转 11)竣工验收

中国石油天然气管道工程有限公司上海分公司

3.市场分析

3.1有关石油天然气行业的政策分析 3.2对山东炼化行业的分析 3.3市场需求分析预测

中国石油天然气管道工程有限公司上海分公司

3.1 有关石油天然气行业的政策分析

油气储运概论 第三章 长距离输油管道

第一节 概 述

一、输油管道的分类

企业内部输油管道 长距离输油管道 原油管道 成品油管道 常温输送管道 加热输送管道

二、长距离输油管道的组成

输油站 线路 截断阀室

三、长距离输油管道的特点

与公路、铁路、水路运输相比,管道运输的 优点为: 1、运输量大

管道运输的优点(续)

加热输送的方法:直接加热、间接加热。

二、热油管道的温降

距离加热 站越近, 温差越大, 温降越大。

Tl

T0

(TR

T0 ) exp(

KD l)

Gc

热油管道的温降(续)

温降与管道 的总传热系 数以及管道 输量有关。

输量越大,

温降越平缓。

三、温度参数的确定

原则:输油设备能够正常运行,保证设备安全; 使输油总能耗降到最低。

4、翻越点

• 与地形起伏 的情况有关;

• 决定于水力 坡降的大小。

• i越小越易 出现翻越点。

5、管路工作情况校核

动水压力校核:油品 在流动过程中管路沿 线各点的压力。

静水压力校核:油品 停止流动后管路各点 由于位差引起的压力。

进出站压力校核

第三节 加热输送工艺

一、加热输送的特点和方法

2、热油管道摩阻计算方法

(1)分段计算法 将加热站间分成若干小段,每小段温降不超过2ºC; 求每小段平均温度; 由平均温度求相应的粘度; 计算各小段的摩阻; 计算整个加热站间摩阻。

(2)站间平均温度法

适用于流态为湍流,进出口粘度相差不到一倍。

计算加热站间油流的平均温度;

确定油品粘度;

五、减少混油的措施

1、影响混油的因素

主要因素是流态的影响, 另外还有: 初始混油的影响 粘度和密度的差异 停输 流速变化 副管

油气储运概论知识1~3章(选修课复习必备)

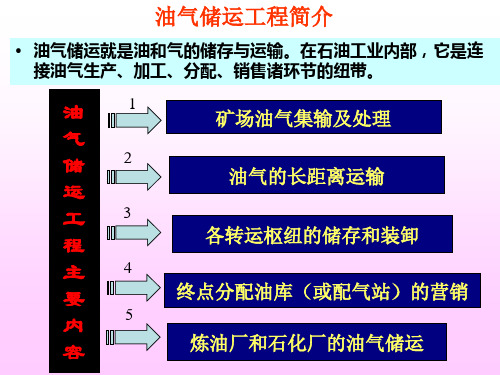

• 油气储运就是油和气的储存与运输。在石油工业内部,它是连 接油气生产、加工、分配、销售诸环节的纽带。

油 气 储 运 工 程 主 要 内 容

1 2 3

矿场油气集输及处理 油气的长距离运输

各转运枢纽的储存和装卸

4

终点分配油库(或配气站)的营销

5

炼油厂和石化厂的油气储运

油气储运工程的任务

(二)分离器的类型和工作要求

1、分离器类型 (1)重力分离型:常用的为卧式和立式重 力分离器。 (2)碰撞聚结型:丝网聚结、波纹板聚结 分离器。 (3)旋流分离型:反向流、轴向流旋流分 离器、紧凑型气液分离器。 (4)旋转膨胀型。

2.油气分离器的基本原理

(1)重力沉降原理 主要靠气液密度不同实现分离。但它只能除去100微米以 上的液滴,保证不了分离效果,必须与其它分离方法配合。它 主要适用于沉降段。

电聚集

重力沉降

4.原油脱水

典型的脱水流程

原油乳状液

• “油包水型乳状液W/O”:水以极微小颗粒分 散在原油中,水是分散相(内相),油是 连续相(外相) 。 • “水包油型乳状液O/W”:油以极小颗粒分 散在水中,油是内相、水是外相。 • 形成条件为:剧烈混合、乳化剂(天然乳 化剂)存在。

• 把油井、气井产物高效、节能地处理成合 格的天然气、原油、水和固体排放物。 • 调节油气田的生产。 • 把原油和天然气安全、经济地输送到各个 炼油企业和用户。 • 实现国家的战略石油储备。 • 国家成品油和天然气销售系统的安全、高 效运行。

油气储运系统 • 油气集输系统 • 管道输送系统 • 油气储存与销售系统

井口 采油树 出口

1 油 气 计 量 2 集 油 、 集 气 3 油 气 水 分 离 4 原 油 脱 水

长距离输油管道系统96页PPT

6、纪律是自由的第一条件。——黑格 尔 7、纪律是集体的面貌,集体的声音, 集体的 动作, 集体的 表情, 集体的 信念。 ——马 卡连柯

8、我们现在必须完全保持党的纪律, 否则一 切都会 陷ቤተ መጻሕፍቲ ባይዱ污 泥中。 ——马 克思 9、学校没有纪律便如磨坊没有水。— —夸美 纽斯

10、一个人应该:活泼而守纪律,天 真而不 幼稚, 勇敢而 鲁莽, 倔强而 有原则 ,热情 而不冲 动,乐 观而不 盲目。 ——马 克思

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人敏捷,写作使人精确。——培根

长距离管道输送基本知识

油气管道输送的发展概况

世界第一条输油管道 :1865年10月美国修 建了世界上的第一条输油管道,该管道直径 为50 ㎜,长9.7Km输送能力为二万吨/年.

世界第一条工业输气管道 :1886年美国建 设了世界第一条工业规模输气管道,该管道 从宾夕法尼亚州的凯恩到纽约州的布法罗, 全长140 ㎞,管径为200 ㎜ .

半年后,又建成了从得克萨斯到新泽西的成品油管道,管道直径500 ㎜,长2700多千 米,输量为1300×104t/a.同时还铺设了一条从美国西南部的东海岸的输气管道,该管 道直径为600 ㎜,长为2000多千米.

水底输油管道的建设,在第二次时间大战期间也得到了发展.苏联军队为了列宁格勒 保卫战的需要,于1942年5月在拉多加湖铺设了一条湖底秘密管道.其管径为100 ㎜, 总长35 ㎞水下27 ㎞.该管道从1942年6月至1943年3月,秘密输送油料4700多吨, 为列宁格勒保卫战的胜利做出了贡献.

油品名称

原油、汽油、溶剂油、煤油 苯

甲苯、二甲苯

最大允许浓度毫克/升

0.3 0.1 0.1

我国主要原油的性质

称 原油性质

油田名

密度克/厘米3ρ20

运动粘度50℃米2/秒

闪点开口℃ 含蜡量%吸咐法

胶 质%

沥青质% 含 硫% 含 氮%

大庆 1986年10月

0.8618 2.4×10-5

30.20

9.78

原油输送方式

公路(目前以配送 成品油、LNG LPG为主)

海(水)路 (国际贸易)

管道

油田、炼厂等短 长距离、大口径、

距离、小口径管道

高压力管道

长输管道优点

长距离:可达数千公里 直径大:1000mm以上 输量大:可达千万吨以上 能耗低 便于管理,易实现自动化 埋地铺设不受地形地物影响,缩短运输距离 封闭安全,不受自然因素影响 长期稳定输送

油气储运概论

用户引入管

车间燃气管道

室内燃气管道

炉前燃气管道

(1)分类

环状 按管网形状分类 枝状 环枝状 地下 按敷设方式分类

架空

(2)室外燃气管道输送压力级别的制定

压力级别 高压燃气管道

次高压燃气管道 中压燃气管道

低压燃气管道

A B A B A B

压力单位(Mpa) 2.5<P≤4.0 1.6<P≤2.5 0.8<P≤1.6 0.4<P≤0.8 0.2<P≤0.4 0.01<P≤0.2 P≤0.01

CNG和LNG对比

CNG LNG

含义

压力

压缩天然气

10-25 MPa

液化天然气

-162°C 600

标准大气压(0.1MPa)

温度 常温 体积缩小倍数 300

特性 用途

高压 充装到气瓶,送至CNG 汽车加气站或CNG供应 站,供车用或生产生活 用

低温 储存、运输天然气、 车用

地下储气库规划布局图

首 站

中 间 站

末 站

储存设施或 用户管网

① 增压 Boost pressure heat ② 加热 add modifier ③ 添加改性剂 ④ 防腐、控制系统等辅助设施 Corrosion prevention

(1)长距离输油管道输送特点 运输量大 运费低,能耗少 输油管道一般埋在地下,安全可靠,油品损 耗低 建设投资少,占地面积少 不如车船运输多样:主要适用于单向、定点 运输 对一定直径的管道,有一经济合理的输送量 范围

旁接油罐输送方式

密闭输送方式

(5)输油站主要作业区

长距离输油管道施工现场

中国原油、天然气、成品油、煤气管道分布图

(4)天然气管道加压输送 用户 输气 干线 分输 管道 城市 管网

长距离输送管道工程知识讲解及计算实例

⼟质管沟破弯头弯管处⼟质管沟挖沟中有⽔沟中⽆⽔沟中有⽔沟中⽆⽔K值m沟深<>0.70.5 1.0 1.51.00.81.22.0沟深3~5m0.90.7 1.2 1.5 1.21.01.22.0沟下焊弯头、弯管、碰头以及半⾃动焊焊接处的管沟加宽范围为⼯作点两头各1⽶。

管沟边坡⽐由施⼯单位在现场做开挖试验确定,具体要求如下:深度在5m以内沟槽最陡放坡系数表4-1-3⼟壤类别最陡放坡系数放坡起点坡顶⽆荷载坡顶有荷载坡顶有动荷载中密的砂⼟1:1.001:1.251:1.501.2中密的碎⽯坚⼟1:0.751:1.001:1.251.2硬塑的轻亚粘⼟1:0.671:0.751:1.001.5中密的碎⽯尖⼟(填充物为粘性⼟)1:501:0.671:0.751:1.5硬塑的亚粘⼟、粘⼟1:0.331:0.501:0.671.5⽼黄⼟1:0.101:0.251:0.332软⼟(经井点降⽔)1:1.00 1.2硬质岩1:01:01:0对⽯⽅段的管沟可采⽤爆破⽅式。

4、钢管的除锈防腐:长输管线的管⼦防腐⼚的选址,⽬前我国⼀般有两种形式,⼀种是管线附近建“就地防腐⼚”;另⼀种是将防腐⼚建在制管⼚。

除锈、防腐的计算⽅法与油⽓集输管道相同,定额套⽤第⼆册相应定额。

5、防腐管运输、布管:运管(场外运输):施⼯单位到“就地防腐⼚”或“⽕车货运站”由桁吊或施⼯单位⾃带的16T吊车将已做好防腐涂层的钢管吊装到专业拖管车上,运⾄施⼯作业带。

在施⼯作业带⼤致每隔400~600m由吊车把钢管从拖管车上卸下堆放。

布管(机械运布管):⽤吊管机将已堆放好的防腐管布管,将每根钢管⾸尾相接,相邻两管⼝呈锯齿形分开。

运布管定额包括的内容:选管、垫管墩、装管、拖管运输、布管。

根据公称直径不同编制不同定额;基本运距选定300m,另外每增加100m再套⽤相应定额。

6、防腐管段组装焊接:长输管道施⼯管⼝焊接有多种焊接⽅法,⽬前在我国值得推⼴采⽤的应是下向焊和⼿⼯半⾃动焊。

第三章-长距离输油管道-2013-3-18

(3)功率特性:

N

H

QHg N 1000

离心泵特性曲线

12

Q

离心泵的并联

设有n1台型号相同的泵并联,即 q Q / n1

Hc

Q a b n 1

2m

a

b n12 m

Q2 m

输油泵站的工作特性H=A-BQ2-m 则:

A= a

B

泵站与管路的工作点的方法有两种,即图解法和解析法。

H HA

泵站特性曲线

A

管路特性曲线

QA

Q

25

解析法:一个泵站的管道

由断面1-1到2-2列能量方程有:

H s H c hc hL ( Z 2 Z1 )

△HS-泵的吸入压力,为常数 HC -泵站扬程 hc -站内损失 hL -沿程摩阻 Z2-Z1-起终点计算高差 1

46

六、 热油管道的停输温降及再启动

停输分类:

1、事故停输:

2、计划停输: 停输后,温度降低、粘度增大,管道的再启 动压力增大。 管道的允许停输时间与许多因素有关,可以 根据经验和实验数据确定。

47

(一)热含蜡原油架空管道的停输温降

其降温过程可分为三个阶段:

第一阶段( T >TSL): 自然对流放热,放热强度大,故温降快, ' K 有大量的蜡晶析出。

19

输油管道流态划分

20

不同流态的λ 值

流态 层流 划分范围 Re<2000 λ=f(Re,ε) λ=64/Re

1

水力光滑区

紊 流

3000<Re<Re1=

59.5

8/7

当Re 105

油气集输管道漫谈——长距离输油管道

油气集输管道漫谈——长距离输油管道输油管道可以划分为两大类:一类是企业内部的输油管道,例如油田内部连接油井与计量站、联合站的集输管道,炼油厂及油库内部的管道等,其长度一般较短,不是独立的经营系统;另一类是长距离的输油管道,例如将油田的合格原油输送至炼油厂、码头或铁路转运站的管道,其管径一般较大,有各种辅助配套工程,是独立经营的系统,这类输油管道也称干线输油管道。

按照所输送介质的种类,输油管道又可分为原油管道和成品油管道。

1.长距离输油管道的组成长距离输油管道由输油站与线路两大部分组成。

输油站主要是给油品增压、加热。

管道起点的输油站称首站,接收来自油田、炼油厂或港口的油品,并经计量输向下一站。

在输送过程中由于摩擦、地形高低等原因,油品压力不断下降,因此在长距离管道中途需要设置中间输油泵站给油品加压。

对于加热输送的管道,油品在输送过程中温度逐渐下降,需要中间加热站给油品升温。

输油泵站与加热站设在一起的称热泵站。

管道终点的输油站称末站,接收管道来油,向炼油厂或铁路、水路转运。

末站设有较多的油罐以及准确的计量系统。

长距离输油管道的线路部分包括管道本身,沿线阀室,通过河流、公路、山谷的穿(跨)越构筑物,阴极保护设施,通讯与自控线路等。

长距离输油管道由钢管焊接而成,一般采用埋地敷设。

为了防止土壤对钢管的腐蚀,管外都包有防腐绝缘层,并采用电法保护措施。

长距离输油管道和大型穿(跨)构筑物两端每隔一段距离设有截断阀室,一旦发生事故可以及时截断管内油品,防止事故扩大并便于抢修。

通讯系统是长距离输油管道的重要设施,用于全线生产调度及系统监控信息的传输。

主要的通讯方式有微波、光纤和卫星通讯等。

2.长距离输油管道的特点与油品的铁路、公路、水路运输相比,管道运输有以下的优点:(1)运量大。

(2)运费低、能耗少,且口径越大,单位运费越低。

(3)输油管道一般埋设在地下,比较安全可靠,且受环境、气候影响小,对环境的污染小,其运输油品的损耗率比铁路、公路、水路运输都低。

第三章 长距离输油管道

泵站特性曲线

A

管路特性曲线 QA Q

35

1、一个泵站的管道

由断面1-1到2-2列能量方程有:

Hs Hc hc hL ( Z2 Z1 )

式中:

△HS-泵的吸入压力,为常数 HC -泵站扬程 hc -站内损失 hL -沿程摩阻 1 2 2

1

36

Z2-Z1-起终点计算高差

即:

Hc A BQ

42

(一)设计参数

1.计算温度

以管道埋深处全年平均地温作为计算温度

2.油品密度

t 20 (t 20)

1.825 0.001315 20

式中: ρt、ρ0为t℃和20℃时的密度

43

3. 油品粘度

油品粘度一般用粘温指数公式计算:

t 0e t、 0 , 分别为 t 式中:

Q q1 q2 .....qn

17

设有n1台型号相同的泵并联,即 q Q / n1

Hc

Q a b n 1

2m

a

b n12 m

Q2 m

输油泵站的工作特性H=A-BQ2-m 则:

A= a

B

1 n

2m 1

b

18

q1 Q q2 Hc

19

管道的水力坡降线是管内流体的能量压头(忽略动能压头) 沿管道长度的变化曲线。

等温输油管道的水力坡降线是斜率为 i 的直线

46

f 摩阻 损失 Hd 动水 压力

c hL b L i e a g x

47

d

(二)翻越点和计算长度

F Hf H

Lf

49

根据能量平衡,将输量为Q的液体输送到终点所需能量为:

油气储运教学 原油及天然气管道输送PPT课件

按输送过程中油品是否需要加热,输油管道还可分为 常温(等温)输送管道和加热输送管道。汽、煤、柴油 等成品油及低凝点、低粘度轻质原油的输送一般不需加 热,但凝点及粘度较高的原油(常称为“易凝高粘原 油”)或重质燃料油常需加热输送。

Байду номын сангаас

1958年建成的克拉玛依一独山子输油管道,全长147km,

管径150mm,是我国第一条长距离原油管道。60年代后,随着

大庆、胜利、华北、中原等油田的开发,兴建了贯穿东北、

华北和华东的原油管道网,总长约5000km。这个原油管道系

统除了向沿线的各大炼厂供油外,还通过大连、秦皇岛、黄

岛和仪征等水运港口向南方各炼厂供油,并向国外出口。根

据 所 输 原 油 的 产 地 将 主 要第管14道页/共列10表8页如 表 5 - 2 。

14

管道参数

油田名称

管道名称

管段规格(mm)

长度 (km)

大(庆)—秦(皇岛)线

大—铁双线 Φ720

铁—秦

Φ720

514×2 454

大庆油田

秦(皇岛)—(北)京线 铁(岭)—抚(顺)线

Φ529

344

Φ720

Φ377

242

Φ273

281

任丘油田

任(丘)—(北)京线

Φ529

120

大港油田

万(家码头)—周(李庄)线

Φ325、426

40×2

南阳油田

魏(岗)—荆(门)线

Φ273、426

220

长庆油田

马—惠—宁(夏)线

油气储运概论 第三章 长距离输油管道

摩阻损失与热能损失又是相互制约的,如果油品的加 热温度高,其粘度就低。因而摩阻损失小、但热能损 失大。反之,油品的加热温度低,其粘度就高,因而 摩阻损失大,但热能损失小。

七、热油管道试运投产

站内试运 联合试运 热油管道投油

1、站内试运

站内各系统管道试压、各设备的单体试运和整体 试运。

站内管道系统试压。站内管道系统均要进行强度 和严密性试压。试压介质一般采用冷水,试压值 为工作压力的1.25倍;加热炉炉管组装完后,要 按1.5倍的工作压力作整体试压。对管道与阀门、 泵等设备的连接处试压时,对每个焊缝都应仔细 检查有无渗漏现象。

二、产生混油的原因

管路截面上流速分布的不均 匀,造成流速差而产生混油;

由于流态原因造成的紊流脉 动,造成油品界面间的油质 相混;

油品分子扩散造成油质相混。

三、检测混油的方法

1、按密度变化确定混油浓度

2、以超声波测量混油浓度

声波在不同油品中的 传播速度各不相同, 超声波检测仪就是利 用这一原理,连续测 量并记录超声波通过 输油管的时间,来区 分管内油流的品种和 混油浓度。

五、减少混油的措施

1、影响混油的因素

主要因素是流态的影响, 另外还有: 初始混油的影响 粘度和密度的差异 停输 流速变化 副管

2、减少混油的一般技术措施

切换油罐和管路、阀门应采用快速控制的电 动或液动阀门;

确定输送次序时,应把性质相近的、相互允 许混入的浓度较大的两种油品互相接触;

油品蒸发损耗小。

二、客观条件变化对管道 工作状况的影响

《油气长距离管道输送》课程标准

《采油工艺技术》课程标准课程名称: 尤其长距离管道输送适用专业: 三年制高职油气开采技术专业建议学时:1 课程定位与设计思路1.1 课程定位《油气的长距离管道输送》是油气储运技术专业的一门专业技术核心课程,教学内容涵盖面较广,技术含量高;通过本课程的学习,使学生掌握长距离输油气管道的基本技能,强化责任意识,培养学生分析和解决本专业生产实际问题的能力。

先修课:高等数学、计算机、机械制图,工程力学,流体参数的测量与调控,传热学,油气储运设备的操作与维护,储运油料物性分析与参数测量平行课:油气集输,油气的长距离管道输送,油气储运自动化控制后续课:毕业设计,顶岗实习1.2 设计思路1)工学结合、职业活动为导向;本课程是从油品储运操作工和油品装卸工为职业活动导向的案例引入,从案例引出实际的项目、任务和问题,老师对问题进行试解、演示,学生可以先模仿再进行反复的练习。

老师对学生的引导不是理论推导,更多的是行动导向。

(2)突出能力目标;本课程的能力目标是以职业岗位需求为准,用具体、可检验的语言,准确描述本课程的能力目标:“能(会)用××做××”,例如:会用计量器具进行油品的计量操作;能用灭火器灭火等等;能力目标是终要达到的目的,而能力目标是通过对知识目标的学习达到的。

(3)项目任务为载体;选择、设计一个或几个贯穿整个课程的大型综合项目,作为训练学生职业岗位综合能力的主要载体。

这就是以项目为课程能力训练载体的原则。

本课程选择项目的要点主要是:实用性、典型性、覆盖性、综合性、趣味性、挑战性、可行性。

(4)能力实训;通过反复的实训过程,来培养学生的能力目标和其他目标。

(5)学生为主体;(6)知识理论实践一体化的课程教学2 工作任务与课程目标2.1 工作任务通过本课程的教学,要求学生了解长距离管道输送的工艺流程,掌握尤其长距离管道输送的基本操作、管理与维护,常用工艺参数的测量、计算与调节。

长距离输油管道系统知识分享PPT96页

46、法律有权打破平静。——马·格林 47、在一千磅法律里,没有一盎司仁 爱。— —英国

48、法律一多,公正就少。——托·富 勒 49、犯罪总是以惩罚相补偿;只有处 罚才能 使犯罪 得到偿 还。— —达雷 尔

50、弱者比强者更能得到法律的保护 。—— 威·厄尔

Hale Waihona Puke 66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

油气储运第三章

(一)离心泵的工作特性

1、 离心泵的特性方程

泵的扬程与流量的变化关系称为泵的工作特性.H-Q

对于电动离心泵机组,目前原动机普遍采用异步电动机, 转速为常数。因此H=f(q),扬程是流量的单值函数,一般可 用二次抛物线方程H=a-bq2表示。

对于长输管道,常采用H=a-bq2-m的形式,其中a、b为常 数,m与流态有关;q为单泵排量。

油温=地温=常数。

8

一、 输油泵站的工作特性

输油泵站的作用: 不断向油流提供一定的压力能,以便其能继续流动。 由于离心泵具有排量大、扬程高、效率高、流量调节方便、 运行可靠等优点,在长输管道上得到广泛应用。

9

长输管道用泵

长距离输油管道均采用离心泵,很少使用其他类型的泵。 离心泵的操作方式有串联和并联两种,主要根据工艺计算

Q q1 q2 .....qn

15

设有n1台型号相同的泵并联,即 q Q / n1

2m

Hc

a

b

Q n1

a

b n2 m

1

Q2 m

输油泵站的工作特性H=A-BQ2-m

则:

A=a

1

B

n2 m 1

b

16

q1

Q

Hc

q2

17

2、串联泵站的工作特性

特点:

41

7、 管道纵断面图 与水力坡降线

在直角坐标上表示管道长度与沿线高程变化的图形称为管 道纵断面图 横坐标:表示管路的实际长度,即管路的里程,常用比例

为1:10000到1:100000。 纵坐标:表示管路的海拔高度,即管路的高程,常用比例

为1:500到1:1000。 管道的水力坡降线是管内流体的能量压头(忽略动能压头) 沿管道长度的变化曲线。 等温输油管道的水力坡降线是斜率为 i 的直线

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

输油泵、电机组的试运行(连续试运时间应达72h);

油罐试水(检查罐各部分的严密件、强度、渗漏等

情况)。

站内试运(续)

站内整体试运

试运时,分别用冷热水按正常输油要求进行站

内循环;

倒换各种流程; 观察站内各种设备和辅助系统的工作是否正常, 能否符合生产要求等等。

2、联合试运

站间管线清扫 站间管道试压:严密性试压和强度性试压。

4、翻越点

• 与地形起伏 的情况有关; • 决定于水力 坡降的大小。 • i越小越易 出现翻越点。

5、管路工作情况校核

动水压力校核:油品 在流动过程中管路沿

线各点的压力。

静水压力校核:油品

停止流动后管路各点

由于位差引起的压力。

进出站压力校核

第三节 加热输送工艺

一、加热输送的特点和方法

2、管路纵断面图和水力坡降线

水力坡降是

单位长度的

摩阻损失。

3、确定站址

4、考虑泵的吸入和泵 站出口超压,确定泵 站的可能布置区

2、由泵站的出 站扬程确定O点

5、确定第二泵站 的O’点,做水力坡 降线,确定下一泵 站的可能布置区

3、由O点做水力坡降 线交于地形图上B点 1、按纵横坐标比例画纵断面图

hm :泵站的站内摩阻

H c:每个泵站所提供的扬程

N的取整

(1)化为较小的泵站数:在保证任务输量的前提 下把n化小,原来泵站提供的扬程就小于管路

消耗的能量。必须设法减少管路的摩阻损失或

者提高泵站的扬程。 (2)化为较大泵站数:保证任务输量后把n化大。 原来泵站提供的扬程就会大于管路消耗的能量, 因此必须设法降低泵站提供的扬程。

减少混油的一般技术措施(续)

顺序输送管道尽量不用副管和变径管; 顺序输送管道应以“泵到泵”的输送方式运

转;

工艺流程尽可能简单; 将“混油头”和“混油尾”收入大容量的纯 油罐中,以减少混油量。

3、采用隔油措施减少混油

在两种油品间放入隔离球(塞),以避免油品 的接触,把混油量减少到最低限度,是减少混

埋深超过1.4m,地温受大气的影响就更小了。

四、总传热系数和比热容确定

1、总传热系数:油和管内壁的对流换热、管道

和保温层的导热和管道最外壁和土壤的换热。

K

1 Di / d i 1 D d 2i 2 Dw 1

1

总传热系数和比热容确定(续)

2、比热容的确定

试运。

站内管道系统试压。站内管道系统均要进行强度

和严密性试压。试压介质一般采用冷水,试压值 为工作压力的1.25倍;加热炉炉管组装完后,要 按1.5倍的工作压力作整体试压。对管道与阀门、 泵等设备的连接处试压时,对每个焊缝都应仔细

检查有无渗漏现象。

站内试运(续)

站内设备单体试运

变电配电系统的试运行; 加热炉、锅炉的烘炉和试烧; 各类阀门开、关的试动作;

也可以在后一种油品开始进入管路时加一部分

颜色,用比色法测定浓度。此种方法精确度较 差。

四、混油段在管道终点的切割

在顺序输送时,油品到达管道终点须将混油切 割出来。需要知道在何时将A油切换到A油罐,

何时将混油段切换到混油罐,以及何时将B油

切换到B油罐。

操作要根据—种油品中允许混入另一种油品的 浓度来进行。

管道的输送方式(续)

2、密闭输送方式 各站输量相等,各站的进出口压力相互影响。 油品蒸发损耗小。

二、客观条件变化对管道 工作状况的影响

1、输量变化 对各站工况进行调节,从一种平衡过度到另一 种新的平衡状态。 2、粘度变化 温度变化引起粘度变化,使摩阻损失发生变化, 各站工作不协调,必须调节。 3、管路和设备故障 越站输送和工况调节。

求每小段平均温度;

由平均温度求相应的粘度;

计算各小段的摩阻;

计算整个加热站间摩阻。

(2)站间平均温度法

适用于流态为湍流,进出口粘度相差不到一倍。

计算加热站间油流的平均温度;

确定油品粘度;

计算站间摩阻。

加热站间油流的平均温度:

t t0

2 1 5 7 t J tC t p t J tC tc t0 t p 3 3 ln 12 12

加热输送的方法:直接加热、间接加热。

二、热油管道的温降

距离加热 站越近,

KD Tl T0 (TR T0 ) exp( l) Gc

温差越大,

温降越大。

热油管道的温降(续)

温降与管道

的总传热系

数以及管道

输量有关。

输量越大, 温降越平缓。

三、温度参数的确定

原则:输油设备能够正常运行,保证设备安全; 使输油总能耗降到最低。 1、出站温度:应考虑以下因素的影响: 含水原油加热温度不超过100º C; 油品的物理化学性质; 含蜡原油:不高于凝固点30~40º C 高粘原油,加热温度100º C以下时,粘温曲线陡。 工艺流程:先加热后进泵,加热温度应低于原 油的初馏点; 防腐层的耐热温度和管道的热应力;

格,掺裹着油流中的胶质、凝油、泥砂和其他杂质。

2、蜡在管道中的分布

我国输油管道结蜡严重的地段为站间后部。

3、影响管壁结蜡的因素

温度:随温度降低,结蜡量先增后降。

温差:管壁温度低于析蜡温度,油温高于壁温时, 温差越大,结蜡量越多。 流速:流速增大,结蜡程度减轻。 原油组成:胶质、沥青质、水、砂或其它杂质 管壁材质和粗糙度:粗糙度愈大,易结蜡 运行时间:随运行时间延续,蜡层厚度在缓慢增 加,但蜡沉积的增量在减少。

输油管的时间,来区

分管内油流的品种和

混油浓度。

3、利用示踪原子检测混油浓度

在管路起点把含有放射性同位素的溶液加在两 种油品的分界面处,放射性同位素随着油品的

混合而扩散。

在各检测点利用专门的仪表测量放射性同位素 的放射强度,即可得知混油浓度的分布情况。

4、光学法检测混油浓度

根据混合油品的透明度或折光率随浓度组成不 同而变化的特性,可利用折光仪测定浓度。

Lv hl 2dg

Q hl 5 m d

L

二、管路和泵站的工作特性与能量平衡

1、管路特性曲线

2、泵站特性曲线

H A BQ

2

3、泵站和管路系统的能量平衡

三、泵站布置

1、泵站数

取决于管道的承压、泵机组的能力、管道的起

终点高差、输量和输送介质的性质。

N

hl Z H j H c hm

五、减少混油的措施

1、影响混油的因素

主要因素是流态的影响, 初始混油的影响 粘度和密度的差异

另外还有:

停输

流速变化

副管

2、减少混油的一般技术措施

切换油罐和管路、阀门应采用快速控制的电

动或液动阀门;

确定输送次序时,应把性质相近的、相互允

许混入的浓度较大的两种油品互相接触; 两种油品交替时,不允许停输; 两种油品交替时,应使流态保持紊流,使雷诺 数不小于104,流速大时,相对混油体积要小;

t J t0

t0 t J

六、热油管道的经济运行温度

输量、地温和总传

热系数一定时,油

温升高,燃料费用

增加,粘度降低, 动力费用减少。反

之亦然。

存在总费用最低的

加热温度。

七、热油管道试运投产

站内试运 联合试运 热油管道投油

1、站内试运

站内各系统管道试压、各设备的单体试运和整体

第二节 长距离输油管道 的工艺设计

一、管路的摩阻损失

整个输送管路的动力消耗为管路的阻力损失和 起终点位差之和。 对于固定的输送管路系统,起终点位差是一个 定值。 管路的阻力损失与管道的直径、输送介质的性 质和输量有关。 管路的阻力损失又分为沿程阻力损失和局部摩 阻损失。 2 2 m m

三、工况的调节方法

1、改变管道的摩阻损失

改变输送温度,使油品

粘度增大或减小;

调节泵出口阀门开度。

工况的调节方法(续)

2、改变泵站提供的能量

即改变泵的特性曲线

有三种方法:改变运行

的泵站数或泵机组数、 改变转速、更换叶轮。

第四节 顺序输送

一、顺序输送的特点

在同一条管道内、按一定的顺序,连续地以直 接接触或间接接触的方式输送几种油品,这种

第三章

第一节 概

述

一、输油管道的分类

企业内部输油管道 长距离输油管道 原油管道 成品油管道 常温输送管道 加热输送管道

二、长距离输油管道的组成

输油站 线路 截断阀室

三、长距离输油管道的特点

与公路、铁路、水路运输相比,管道运输的 优点为:

1、运输量大

管道运输的优点(续)

输送方法称为顺序输送,或称交替输送。

优点:减少了转运环节;能耗小;密闭输送、 损耗小;可适应复杂地形和气候条件。

顺序输送的特点(续)

根据油品在管道内交替的特点,顺序输送必须注 意解决下列问题: (1)确定几种油品的输送次序和循环周期; (2)确定混油量、混油到终点后的分割方案及处理 方法; (3)确定首站、中间站和末站必须建造的油罐容积; (4)采用有效的方法监测混油浓度; (5)确定各泵站在不同工况下的工作方法。

二、产生混油的原因

管路截面上流速分布的不均 匀,造成流速差而产生混油;