合成油工艺说明

合成酯润滑油的工艺

酯类油是综合性能较好、开发应用最早的一类合成润滑油。

目前世界上的喷气发动机润滑油几乎全部用的是酯类油,所以这是一种很重要的合成润滑油。

酯类油的分子结构特征是分子中都含有酯基官能团—COOR。

根据分子中的酯基多少和位置不同,酯类油又分为双酯、多元醇酯和复酯。

ⅰ双酯:以二元羧酸与一元醇,或以二元醇与一元羧酸反应所制得的酯成为双酯。

双酯有两个酯基。

常用的二元酸有:己二酸、壬二酸、癸二酸等;常用的异构伯醇有:异辛醇、异壬醇、异癸醇、异十三醇等。

ⅱ多元醇酯:新戌基多元醇酯是由新戌基多元醇与一种或多种一元酸反应制得的,其分子结构具有两个以上的酯基。

常用的多元醇酯有C5-C9脂肪酸的三羟甲基丙烷酯和季戊四醇酯。

新戊基多元醇酯的共同特点是分子中的β碳原子上不含氢,因而其热安定性比其它酯类要好;其R’基碳链长短决定其粘度和低温流动性,碳链愈长,粘度愈大,低温流动性变差。

ⅲ复酯:顾名思义,复酯的结构比较复杂。

复酯是由二元酸、二元醇(或多元醇)酯化成长链分子,其端基再用一元醇或一元酸酯化而得。

复酯的平均分子量一般为800-1500。

其粘度较双酯和多元醇酯高,但其热稳定性不如多元醇酯好。

酯类油有哪些“品性”?◆一般理化性能:酯类油的粘温特性良好,粘度指数较高。

如增长酯分子的主链,酯的粘度增大、粘度指数增高。

主链长度相同时,带侧链的粘度较大,粘度指数较低,带芳基侧链的,粘度指数更低。

双酯中常用的癸二酯、壬二酸酯的粘度指数均在150以上。

酯类油通常具有较低的凝点,优良的低温流动性。

常用的癸二酸酯和壬二酸酯的凝点均为-60℃以下(可用到-70℃)。

同一类型的酯,随着分子量的增加及支链酸的引入,酯的低温粘度增加。

酯化不完全也会使酯的低温粘度明显增加。

酯类油的蒸发度远比同粘度矿物油小。

同一类型的酯,随着分子量的增加,闪点升高,蒸发度降低。

酯的类型对酯的蒸发度有较大影响,一般说来,新戊基多元醇酯的蒸发度比二元酸酯的低20-30%。

硫化油合成工艺流程

硫化油合成工艺流程硫化油是一种重要的工业原料,广泛用于润滑油、胶粘剂、防腐剂等领域。

它的合成工艺流程主要包括以下几个步骤:原料准备、反应装置、硫化反应、产品分离、产品处理、产品储存。

首先,需要准备合成硫化油的原料。

通常采用的原料包括石脑油、石脑油馏出物、甲苯等。

这些原料会经过预处理,去除杂质和不纯物质,以提高合成硫化油的质量。

接下来,原料会被输送到反应装置中进行硫化反应。

反应装置通常采用垂直型反应釜,具有一定的压力和温度控制系统。

在反应器内,原料会与硫化剂进行反应,生成硫化油。

反应温度和压力的控制非常关键,它们会影响产品的质量和产率。

硫化反应通常需要一定的时间,以确保反应充分进行。

在反应过程中,还可以加入一定的催化剂,以提高反应速率和产率。

催化剂的选择需要根据具体情况进行,常用的催化剂包括碱金属化合物、铜化合物等。

完成硫化反应后,需要对产物进行分离。

分离工序通常包括蒸馏、萃取、冷却等步骤。

这些步骤的目的是分离出硫化油和未反应的原料、副产物等。

分离过程需要根据产物的沸点、相溶性等性质进行优化设计,以达到最佳的分离效果。

分离完成后,可以对硫化油进行一系列的处理,以满足不同的应用要求。

这些处理过程包括脱色、脱臭、脱硫等。

脱色和脱臭的目的是去除硫化油中的杂质和异味,提高产品的品质。

脱硫是为了降低硫化油中硫的含量,以满足环保要求。

最后,处理完成的硫化油可以进行储存和包装。

储存时需要注意硫化油的贮存温度和存放环境,避免与氧气和水分接触。

包装时可以选择合适的容器,以确保产品的安全性和便捷性。

总之,硫化油的合成工艺流程是一个复杂的过程,需要经过多个步骤和工艺条件的控制。

通过不同的原料和工艺参数的选择和优化,可以得到具有一定性能和品质的硫化油产品。

同时,对产品的分离、处理和储存也是保证产品质量和安全的重要环节。

全合成机油生产工艺

全合成机油生产工艺

全合成机油采用特殊结构酯类和PAO全合成基础油为原料,以及全球最新复合添加剂技术成果,经先进调和工艺调制而成,是全球顶级的汽油发动机油。

全合成机油是一种人工制造的机油,在制作过程中,选用了各种天然物质进行化学分解,然后又和其它各种物质进行合成,最后才生产出合成机油。

全合成机油生产厂家根据用户要求生产各类合成机油。

全合成机油中矿物油的含量:全合成机油里面一点矿物油的成分都没有。

全合成机油的特点:全合成机油有更好的高低温性能;有更长的换油周期;适合更恶劣的车况。

全合成机油的用途:全合成油使用的温度更广,使用期限更长;同样的油膜要求,合成油可用较低的黏度就可达成,而半合成油就需用相对于合成油较浓的黏度才可达到如此要求。

润滑油合成工艺

《润滑油合成工艺》

润滑油的合成工艺有多种,常见的包括加氢工艺和合成酯工艺。

加氢工艺是在高温高压的条件下,将基础油与氢气进行反应。

通过这个过程,可以去除基础油中的杂质,提高油品的性能。

例如,经过加氢处理的润滑油具有更高的粘度指数,这意味着它在不同温度下的粘度变化较小,能够更好地适应各种工作环境。

同时,加氢工艺还可以降低润滑油的挥发性,减少油品的损耗。

合成酯工艺是利用化学合成的方法,将不同的化学物质反应生成酯类化合物,作为润滑油的基础油。

合成酯润滑油具有优异的润滑性能、高温稳定性和低温流动性。

在航空航天等高端领域,合成酯润滑油发挥着重要作用。

因为在这些领域,对润滑油的性能要求非常高,需要能够在极端的温度和压力条件下保持良好的润滑效果。

费托合成—费托合成工艺简介(煤制油技术课件)

04 铁基高温浆态床费托合成工艺特点

(1)采用铁催化剂,有利于实现大规模低成本的催化剂生产;

(2)有利于实现合成气转化过程中降低甲烷生产率、实现较高温度下合成重组分的目标,有利于提高过 程馏分油的产率; (3)催化剂的产油能力比低温浆态床大幅度提高,铁基催化剂消耗低,有利于降低合成成本和下游处理 成本,有利于实现清洁生产;

04 铁基高温浆态床费托合成工艺特点

(4)高温合成副产蒸汽压力等级高,彻底解决了低温浆态床费托合成技术的低位能过剩的问题,提高过 程的综合集成热效率; (5)浆态床反应器温度分布均匀,移热方便,容易控制,易于大型化;

(6)浆态床催化剂磨损小,可在线更换,操作周期长。

费托合成工艺简介

目录

01 费托合成工艺类型 02 费托合成工艺选择原则 03 铁基高温浆态床费托合成工艺 04 铁基高温浆型

根据使用的反应器与催化剂可将不同的费托合成工艺细分为四种典型的工艺: 铁基/钴基低温固定床费托合成技术 ; 铁基高温流化床费托合成技术 ; 铁基/钴基低温浆态床费托合成技术 ; 铁 基 高 温 浆 态 床 费 托 合 成 技 术 。

02

费托合成工艺选择原则

原则上讲,费托合成反应器系统工艺应综合考虑热力学及动力学两个方面的问 题,才能使过程达到最优化的设计。为此,集成一个有效的费托合成回路需要 根据具体过程需求,优化合理的工艺配置,在平衡各种消耗中寻找满足项目约 束条件的最佳设计参数。

03

铁基高温浆态床费托合成工艺

费托合成单元采用最新的铁基高温浆态床费托合成技术,铁基高温浆态床过程对 费托合成流程的集成就是在各种优化约束条件下,对催化剂体系重新塑造所产生的 合成工艺技术。

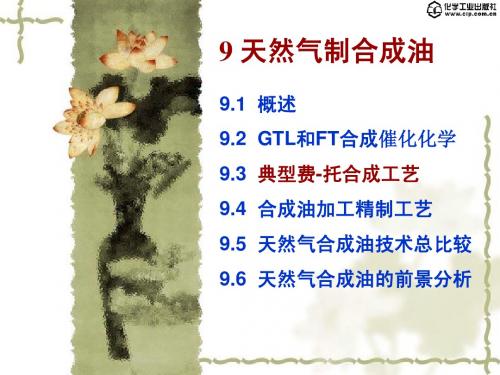

天然气化工工艺学 第09章 天然气制合成油(GTL-FT)

煤炭希恩结构(Coal Shinn Structure)

《天然气化工工艺学》第9章

2-1. 煤气化化学反应 (I. 水-煤浆气化)

(1) 煤气化反应 ∆H >>0

《天然气化工工艺学》第9章

(总反应)

T > 815.6 oC (2) 水煤气变换 ∆H= - 9.839 kcal/kmol (3) 发生炉煤气化反应 ∆H = 41.220 kcal/kmol (4) 水煤浆气化反应 (主) ∆H = 31.38 kcal/kmol (5) CH4水蒸气重整反应 ∆H = 49.271 kcal/kmol

1993年,马来西亚Bintulu天然 气合成油厂 计划在印度尼西亚和委内瑞拉 分别建设7x104 bbl/d和1.5x104 bbl/d工业装置 2002年,澳大利亚Burrup Peninsula合成液体烃厂 1套200 bbl/d中试装置在运转, 在阿拉斯加州普拉德霍湾和卡 塔尔各建1套105 bbl/d工业装置 印度孟买天然气合成油厂, 2001年投产。 1套400 bbl/d 中试装置 2002年 投产; 6×104 bbl/d工业装置计 划2007年投产。

1923年由德国科学家Frans Fischer和Hans Tropsch发 明的,简称费托 (F-T)合成。 1936年首先在德国实现工业化,并在南非发展成煤基合 成气制油的燃料工业,到1945年为止,共建了16 套以煤基 合成气为原料的合成油装置,主要使用钴-钍-硅藻土催化剂。 2010年神华集团直捣煤液化核心,成功开发煤基浆态床 费托合成催化剂及工艺。

《天然气化工工艺学》第9章

(b) Texaco煤炭气化典型技术指标

1.汽化条件:P=2.7-6.5MPa; T=1300-1500℃;煤浆浓度 >60%,粒度分布70%以上大于200目(<6nm)

煤制油工艺流程

煤制油工艺流程

煤制油是一种重要的化工工艺,通过煤的气化和合成油的加工,可以生产出各种石油产品。

下面我们将介绍煤制油的工艺流程。

首先,煤的气化是煤制油的第一步。

煤经过气化反应,生成一

氧化碳和氢气,这是合成油的原料。

气化反应一般采用高温和高压

的条件,通过气化炉将煤转化为气态产物。

接下来是合成气的净化和转化。

合成气中含有各种杂质,需要

通过净化装置去除硫化氢、二氧化碳等有害物质,得到纯净的合成气。

然后,合成气经过催化剂的作用,进行合成反应,生成合成油

和其他化工产品。

合成油的加工是煤制油的关键环节。

合成油含有各种碳链长度

的烃类化合物,需要通过精馏、裂化、加氢等工艺,将其分离和转

化为汽油、柴油、润滑油等不同的产品。

这些产品可以直接用作燃料,也可以作为化工原料进一步加工。

此外,煤制油工艺还包括废水处理和废气处理。

煤气化和合成

油生产过程中会产生大量的废水和废气,需要经过处理设备,去除

其中的有害物质,达到环保排放标准。

最后,煤制油工艺流程中还包括产品储运和安全环保等环节。

合成油产品需要进行储存和运输,同时要做好安全防护和环境保护工作,确保生产过程安全稳定,不对环境造成污染。

总的来说,煤制油工艺流程是一个复杂而又系统的工程,需要各种化工工艺的配合和协调。

通过不断的技术创新和工艺改进,煤制油工艺将会更加高效、环保,为我国的能源结构和化工产业发展做出更大的贡献。

合成油脂工艺技术

合成油脂工艺技术合成油脂工艺技术是指通过化学反应将不同种类的原料,如动植物油脂或其他化学物质,合成出具有特定功能和性能的油脂。

它广泛应用于食品、化妆品、医药等领域。

下面将详细介绍合成油脂工艺技术的主要步骤和应用。

合成油脂工艺技术的主要步骤可以分为预处理、催化反应、分离和后处理等四个阶段。

首先是预处理阶段,即对原料进行预处理,去除杂质,调整酸度和水分等。

这一步骤可以通过沉淀、离心、过滤等物理方法进行。

接下来是催化反应阶段,原料与催化剂在加热的条件下进行反应。

催化剂可以是酸碱催化剂、酶催化剂或金属催化剂等。

在这个步骤中,原料分子之间的化学键发生改变,产生新的化合物。

然后是分离阶段,将合成产物分离出来。

这可以通过蒸馏、溶剂萃取、冷却结晶等方法进行。

分离的目的是得到纯度较高的合成产物。

最后是后处理阶段,对分离得到的合成产物进行一系列的处理,如脱臭、脱色、杀菌等。

这样可以进一步提高产物的质量和稳定性。

合成油脂工艺技术在食品工业中具有广泛的应用。

例如,合成油脂可以用来替代一些天然植物油脂,以满足不同的需求。

它可以具有不同的融点、溶点和营养成分,从而适用于不同的烹饪和制作工艺。

此外,合成油脂还可以用作食品香精和保健品添加剂,具有增加食品滑润度、改善食品口感和延长保质期等功能。

在化妆品领域,合成油脂可以作为基础油使用,它具有较好的稳定性和渗透性,能够提供保湿、滋润和润滑等效果。

同时,合成油脂还可以添加其他成分,调整不同的质地和口感,以满足不同类型的肌肤需求。

医药领域也是合成油脂工艺技术的应用领域之一。

合成油脂可以作为药品的载体,控制药物的释放速度和吸收效果。

此外,合成油脂还可以用于制造肠溶胶囊、膏剂和乳剂等剂型,以提高药物的稳定性和吸收性能。

总之,合成油脂工艺技术是一项重要的化工技术,具有广泛的应用前景。

通过合成油脂,可以制备出具有特定功能和性能的油脂产品,满足不同行业的需求。

随着工艺技术的不断发展和创新,合成油脂的应用领域将会进一步扩大。

罂粟乙碘油合成工艺

罂粟乙碘油合成工艺罂粟乙碘油是一种具有镇痛和镇静作用的药物,广泛应用于医学和药物工业中。

本文将介绍罂粟乙碘油的合成工艺。

罂粟乙碘油的合成工艺主要分为以下几个步骤:原料准备、破碎和浸提、碘化、过滤和蒸馏。

需要准备罂粟壳作为原料。

罂粟壳是从罂粟花的果荚中提取得到的,富含罂粟碱等活性成分。

罂粟壳经过干燥和破碎处理后,可以用于后续的浸提步骤。

接下来,将破碎后的罂粟壳放入浸提器中,加入适量的溶剂(如乙醇或乙醚)。

溶剂的选择应根据具体工艺要求和产品质量要求来确定。

将浸提器密封并进行浸提操作,提取罂粟壳中的有效成分。

浸提时间和温度也是影响提取效果的重要因素,需要根据实际情况进行优化。

浸提完成后,将提取液进行过滤,去除杂质和固体颗粒。

过滤后的液体即为罂粟乙碘油的前体溶液。

接下来,将前体溶液加热至适当温度,将碘化剂(如碘化钠)逐步加入溶液中进行反应。

碘化反应是将罂粟壳中的罂粟碱转化为罂粟乙碘油的关键步骤。

反应完成后,将反应液进行过滤,去除产物中的固体杂质。

过滤后的液体即为罂粟乙碘油的粗品。

为了提高产品的纯度和质量,还需要进行蒸馏操作。

蒸馏可以去除溶剂和其他杂质,得到纯净的罂粟乙碘油产品。

对得到的罂粟乙碘油进行质量检验和包装。

质量检验可以采用物理性质测定、化学成分分析等方法,确保产品符合药典要求。

包装时要注意密封性和防漏性,以确保产品的质量和安全性。

罂粟乙碘油的合成工艺包括原料准备、破碎和浸提、碘化、过滤和蒸馏等步骤。

每个步骤都需要注意操作条件和工艺参数的控制,以获得高质量的产品。

罂粟乙碘油在医学和药物工业中具有重要的应用价值,对于缓解疼痛和改善患者生活质量具有重要意义。

苯基硅油应用工艺

苯基硅油应用工艺

苯基硅油作为一种有机硅合成材料,广泛应用于化妆品、润滑油、防水剂、涂料等领域。

在使用过程中,我们需要遵循以下工艺:

1. 烘干法制备苯基硅油

将苯基三氯硅烷和乙酸铜催化剂加入有机溶剂中,在温度为150℃左右下持续搅拌12小时,待反应完成后,使用蒸馏、萃取等方法,制备出苯基硅油。

2. 表面活性剂乳化法制备苯基硅油

在苯基硅油和表面活性剂水溶液中,选用适当的乳化剂将两种液体均匀混合,搅拌均匀后,加入少量氢氧化钠溶液,再次搅拌混合,待其自然分层后,收集上(或下)层液体,即可制备出苯基硅油的乳液。

3. 纳米化制备苯基硅油

将苯基硅油和表面活性剂加入乙醇溶液中,加入较小颗粒的金属或氧化物纳米颗粒,将混合后的液体在通风条件下振荡12小时,然后使用离心机离心分离固体颗粒,即可得到纳米化的苯基硅油材料。

在应用过程中,我们需要注意以下几点:

1. 避免和有机化合物和氧化剂接触,避免爆炸和火灾。

2. 使用时,需正确掌握工艺和配比,保证产品质量。

3. 在储存和运输过程中,需注意避免阳光直射和高温环境,以免影响性能。

4. 选择适当的应用场景,以充分发挥苯基硅油的特性。

总之,苯基硅油作为一种重要的有机硅合成材料,具有广泛的应用前景,但在实际应用中,我们需要遵循正确的工艺和注意事项,以达到最佳效果。

费托合成油组成

费托合成油组成1. 费托合成油的概述作为一种新兴的替代能源,费托合成油在现代工业中扮演着重要的角色。

费托合成油是通过费托合成工艺生产的一种合成燃料,可以用作柴油的替代品。

本文将详细探讨费托合成油的组成成分和制作工艺。

2. 费托合成油的组成费托合成油主要由以下几个成分组成:2.1 碳氢化合物费托合成油中主要成分是碳氢化合物,包括甲烷、乙烷、乙烯、丙烷等。

这些化合物是通过将化石燃料或生物质材料进行热解和转化得到的。

2.2 氮化物费托合成油中还含有少量的氮化物,如二甲基苯胺和三甲基苯胺等。

这些氮化物在燃烧过程中会产生氮氧化物,对环境造成污染。

2.3 硫化物与传统石油不同,费托合成油中的硫含量较低,可以有效减少硫氧化物的排放。

这使得费托合成油成为一种环境友好型燃料。

2.4 氧化物费托合成油中的氧化物主要包括醇类和酮类。

这些化合物在燃烧过程中可以提供额外的能量,同时也降低了费托合成油的自燃性。

3. 费托合成油的制作工艺费托合成油的制作工艺主要包括以下几个步骤:3.1 原料准备制作费托合成油的原料可以是化石燃料或生物质材料。

化石燃料主要包括煤炭、天然气和石油,而生物质材料可以是植物秸秆、废弃食物或微生物等。

3.2 热解过程原料经过热解反应,产生一种称为合成气的混合气体。

合成气主要由一氧化碳和氢气组成,是制作费托合成油的关键中间产物。

3.3 催化反应合成气经过催化反应器,与催化剂接触反应,生成含有碳氢化合物的底物。

这些碳氢化合物经过一系列反应,最终形成费托合成油。

3.4 精制和改质合成油经过精制和改质,去除杂质和不纯物质,提高其质量和性能。

精制过程包括脱硫、脱氮、脱氧等处理。

4. 费托合成油的应用前景费托合成油作为一种环保型替代能源,具有广阔的应用前景。

主要应用领域包括交通运输、发电和化工等。

4.1 交通运输费托合成油可以直接替代柴油作为交通工具的燃料。

它可以降低柴油车辆的尾气排放,减少空气污染,同时也能减少对石油资源的依赖。

乙氧基化蓖麻油 制备工艺

乙氧基化蓖麻油制备工艺乙氧基化蓖麻油是一种重要的化工原料,广泛应用于合成润滑油、油漆和塑料等领域。

本文将介绍乙氧基化蓖麻油的制备工艺。

乙氧基化蓖麻油的制备工艺通常分为以下几个步骤:蓖麻油的预处理、酸催化乙氧基化反应、乙氧基化产物的分离和纯化。

对蓖麻油进行预处理。

蓖麻油中含有一定的杂质和不饱和脂肪酸,需要在制备过程中进行去除。

常用的方法是通过脱酸和脱色处理来净化蓖麻油,以提高后续反应的效果。

接下来是酸催化乙氧基化反应。

在反应容器中加入预处理后的蓖麻油和适量的酸催化剂。

常用的酸催化剂有硫酸、磷酸等。

反应温度和反应时间是影响反应效果的重要因素,一般在适宜的温度下进行反应,常见的温度范围是60-80摄氏度,反应时间为2-4小时。

在反应过程中,酸催化剂能够促使蓖麻油与乙氧基发生反应,生成乙氧基化蓖麻油。

乙氧基化产物的分离和纯化是制备乙氧基化蓖麻油的关键步骤。

通常采用蒸馏和萃取等方法进行分离和纯化。

蒸馏是利用不同挥发性的物质在加热条件下分离的方法,通过控制温度和压力,将乙氧基化产物从反应混合物中分离出来。

萃取是利用溶剂的不同亲和性将目标物质从混合物中提取出来的方法,通过选择合适的溶剂和调节操作条件,将乙氧基化产物从反应混合物中提取出来。

乙氧基化蓖麻油制备工艺的优化是提高乙氧基化产率和产物纯度的关键。

在实际生产中,可以通过调节反应温度、反应时间、酸催化剂用量等参数来优化反应条件,以提高乙氧基化产物的收率和纯度。

此外,还可以考虑引入催化剂或改变反应体系等方法来改善反应效果。

总结起来,乙氧基化蓖麻油的制备工艺包括蓖麻油的预处理、酸催化乙氧基化反应、乙氧基化产物的分离和纯化等步骤。

通过优化反应条件和改进工艺,可以提高乙氧基化产物的收率和纯度,为乙氧基化蓖麻油的应用提供高质量的原料。

乙氧基化蓖麻油在润滑油、油漆和塑料等领域具有广泛的应用前景,将为相关产业的发展带来新的机遇。

常用甘油合成工艺

常用甘油合成工艺甘油是一种重要的化工产品,广泛应用于制药、食品、化妆品和化工等行业。

甘油可以从天然油脂中提取,也可以通过合成工艺生产。

常用的甘油合成工艺主要包括甘油水解、甘油合成和生物法合成等。

本文将对这些常用的甘油合成工艺进行详细介绍,分析其工艺流程、原理和优缺点。

1.甘油水解工艺甘油水解是利用脂肪酸甘油酯水解生成甘油的一种工艺。

主要原料是植物油或动物脂肪,其中含有大量的脂肪酸甘油酯。

经过水解反应,部分脂肪酸甘油酯被水解成甘油和游离脂肪酸。

这种工艺流程简单,反应条件温和,成本较低。

但由于水解反应需要使用碱催化剂,产生大量废水,环境污染比较严重。

另外,由于水解反应无法将所有的脂肪酸甘油酯完全水解成甘油,导致产物中含有脂肪酸等杂质,需要经过进一步的纯化处理。

甘油水解工艺的主要工艺流程包括原料预处理、水解反应、分离纯化和产品制备等步骤。

首先,原料的预处理是指将植物油或动物脂肪经过脱酸、脱酯等处理,去除其中的杂质和不纯物质,提高反应的效率和产物的纯度。

然后将预处理后的油脂与水和碱催化剂混合,在一定的温度和压力下进行水解反应。

反应结束后,通过脱水、脱碱、蒸馏等操作,将产物中的甘油进行分离和纯化。

最后,得到的甘油可以用于食品、医药、化妆品等领域的生产。

2.甘油合成工艺甘油合成是利用甘氨酸、糖类和甘氨醇等物质进行化学合成甘油的一种工艺。

这种工艺不依赖天然油脂,可以灵活选择原料,反应条件温和,操作简单,容易控制。

而且合成的产物纯度高,可以直接用于高端领域的应用,具有很高的附加值。

但这种工艺的成本较高,原料价格昂贵,且合成过程中产生大量废水和废气,环境污染较为严重。

甘油合成工艺的主要工艺流程包括原料准备、合成反应、分离纯化和产品制备等步骤。

首先,将甘氨酸、糖类或甘氨醇等原料按一定的配比混合,并加入催化剂,在适当的温度和压力下进行合成反应。

反应结束后,通过结晶、过滤、洗涤等分离纯化操作,得到甘油的纯产品。

最后,将产品经过干燥、包装等处理,即可投入市场。

高氯苯油合成工艺流程

高氯苯油合成工艺流程英文回答:Synthesis Process of Chlorobenzene Oil.The synthesis process of chlorobenzene oil involves the conversion of benzene to chlorobenzene through a series of chemical reactions. I will explain the process step by step.Step 1: Chlorination of Benzene.In this step, benzene is chlorinated using chlorine gas (Cl2) as the chlorinating agent. The reaction takes placein the presence of a catalyst, typically an iron or aluminum chloride catalyst. The general equation for this reaction is:C6H6 + Cl2 -> C6H5Cl + HCl.For example, if we start with 1 mole of benzene and 1mole of chlorine gas, we would produce 1 mole of chlorobenzene and 1 mole of hydrogen chloride.Step 2: Separation of Chlorobenzene.After the chlorination reaction, the mixture contains chlorobenzene, unreacted benzene, and hydrogen chloride. The next step is to separate the chlorobenzene from the mixture. This can be done through a process called fractional distillation. The mixture is heated, and the different components have different boiling points, allowing for their separation. The chlorobenzene, being the desired product, is collected and stored.Step 3: Purification of Chlorobenzene.The chlorobenzene obtained from the fractional distillation may still contain impurities. To purify it further, it can be treated with a strong acid, such as sulfuric acid, to remove any remaining traces of water or other impurities. The acid reacts with the impurities to form a water-insoluble layer, which can be separated fromthe chlorobenzene.Step 4: Rectification and Refining.To obtain a high-purity chlorobenzene oil, the purified chlorobenzene is subjected to rectification and refining processes. These processes involve further distillation and purification steps to remove any remaining impurities and obtain a final product with the desired specifications.中文回答:高氯苯油的合成工艺流程涉及将苯转化为氯苯的一系列化学反应。

聚脂合成油工艺流程

聚脂合成油工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!聚脂合成油工艺流程一、原料准备阶段。

在进行聚脂合成油的生产之前,首先要进行充分的准备工作。

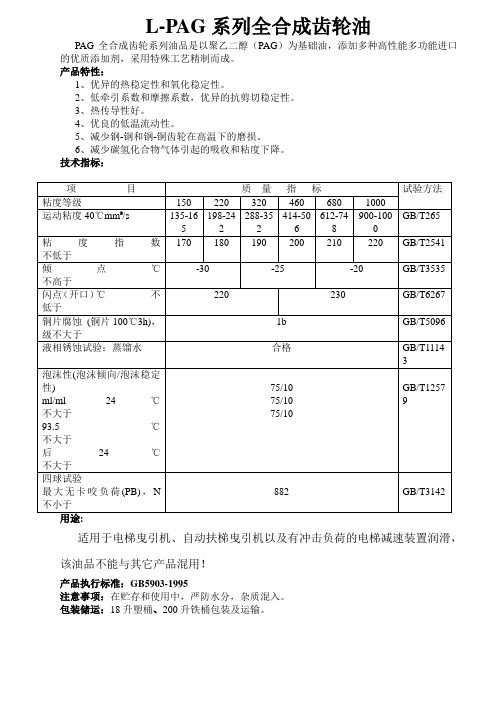

L-PAG全合成齿轮油说明书

L-PAG系列全合成齿轮油

PAG全合成齿轮系列油品是以聚乙二醇(PAG)为基础油,添加多种高性能多功能进口的优质添加剂,采用特殊工艺精制而成。

产品特性:

1、优异的热稳定性和氧化稳定性。

2、低牵引系数和摩擦系数,优异的抗剪切稳定性。

3、热传导性好。

4、优良的低温流动性。

5、减少钢-钢和钢-铜齿轮在高温下的磨损。

6、减少碳氢化合物气体引起的吸收和粘度下降。

技术指标:

适用于电梯曳引机、自动扶梯曳引机以及有冲击负荷的电梯减速装置润滑,该油品不能与其它产品混用!

产品执行标准:GB5903-1995

注意事项:在贮存和使用中,严防水分,杂质混入。

包装储运:18升塑桶、200升铁桶包装及运输。

合成润滑油生产工艺

合成润滑油生产工艺嘿,朋友们!今天咱来聊聊合成润滑油生产工艺,这可真是个有意思的事儿呢!你想想看,那汽车啊、机器啊,没了润滑油可就像人没了关节液一样,动起来都费劲!而合成润滑油呢,就像是给这些“铁家伙”注入了神奇的力量。

生产合成润滑油,就好像是在给机器们烹饪一道美味佳肴。

首先得有好的“食材”,也就是各种化学原料。

这些原料就像是做菜的食材一样,得精挑细选,不能有一点儿马虎。

然后呢,就进入了“烹饪”过程,通过一系列复杂的化学反应和工艺步骤,把这些原料变成那神奇的合成润滑油。

就好比说,在反应釜里,各种原料就像一群小伙伴在开派对,它们相互作用、相互融合,最后产生出我们想要的东西。

这过程可不简单呐,得控制好温度、压力这些条件,就像做饭时要掌握好火候一样,稍有不慎,这“菜”可就做砸了。

而且啊,生产过程中还得时刻关注着质量。

这就像我们吃饭要讲究卫生一样,不能有任何杂质或者瑕疵。

工人们就像是一群细心的大厨,精心照料着每一个环节,确保生产出来的合成润滑油品质上乘。

你说这神奇不神奇?原本普普通通的化学原料,经过这么一番折腾,就变成了能让机器顺畅运转的宝贝。

这就像是把一块普通的石头变成了闪闪发光的宝石一样!再想想看,我们生活中的各种机器,从汽车到飞机,从工厂设备到家用电器,哪一个能离得开合成润滑油呢?它就像是幕后的英雄,默默地为我们的生活和工作提供着支持。

所以啊,可别小看了这合成润滑油生产工艺,它可是有着大本事呢!它让我们的机器跑得更快、更稳、更长久。

这不就是我们所需要的吗?它就像是给机器注入了活力,让它们能更好地为我们服务。

总之呢,合成润滑油生产工艺是个非常了不起的领域,它充满了奥秘和挑战。

它让我们的生活变得更加便捷和高效,我们真应该好好感谢那些在这个领域默默耕耘的人们呐!。

常用甘油合成工艺

常用甘油合成工艺甘油是一种常用的化工原料,广泛应用于食品、医药、化妆品、烟草、染料、涂料等各个行业。

甘油的合成工艺主要有三种常用方法:碱催化法、酸催化法和催化加氢法。

碱催化法是最常用的甘油合成工艺之一。

该方法通常以甘油脂作为原料,通过酯化反应产生甘油和脂肪酸盐。

具体的工艺步骤如下:首先在反应釜中加入适量的脂肪酸盐和碱催化剂,然后加热至适当温度进行酯化反应,反应时间长短取决于所用的催化剂和反应温度。

最后,通过中和、脱色、脱水等后续处理步骤,得到纯度较高的甘油。

酸催化法也是甘油合成的常用工艺之一。

该方法适用于使用油脂作为原料的情况。

具体的工艺步骤如下:首先将油脂加热至适当温度,再加入适量的酸催化剂。

在搅拌的作用下,酸催化剂与油脂发生酯化反应,生成甘油和脂肪酸。

然后通过中和、脱色、脱水等后续处理,得到纯度较高的甘油。

催化加氢法是利用氢气催化剂将油脂直接加氢转化为甘油的一种合成工艺。

该方法适用于较高质量要求的甘油制备。

具体的工艺步骤如下:首先将油脂和催化剂加入反应釜中,然后通入一定压力的氢气,加热反应,催化剂的作用下,油脂中的脂肪酸与氢气发生加氢反应,生成甘油。

最后通过中和、脱水等后续处理,得到纯度较高的甘油。

无论采用哪种工艺,甘油合成过程中都需要进行后续的处理步骤,以提高甘油的纯度和质量。

这些处理步骤包括中和、脱色、脱水等。

中和是为了去除残余的催化剂和副产物,通常使用碱性物质进行中和反应。

脱色是利用活性炭或其他吸附剂去除甘油中的杂质和色素。

脱水是将甘油中的水分去除,以提高甘油的纯度和稳定性。

需要注意的是,在甘油的合成过程中,要合理控制反应条件,选择适当的催化剂和反应温度,以提高甘油的产率和质量。

此外,还需要注意工艺过程中的安全问题,确保生产环境的安全性和工人的身体健康。

总之,甘油的合成工艺主要有碱催化法、酸催化法和催化加氢法。

通过合理选择合成方法、优化反应条件和进行后续处理,可以得到纯度较高的甘油,以满足不同行业的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、费托合成工艺说明

煤间接液化工艺是煤经气化生产合成气(H2+CO),合成气净化后经过费托合成反应生成烃类产品的过程。

浆态床费托合成反应是煤间接液化工艺核心技术,合成装置的工艺过程是合成原料气在一定的压力和温度下进入浆态床反应器,在催化剂的作用下发生费托合成反应,生成轻质馏分油、重质馏分油、重质蜡、水及含氧化合物等一系列的产物。

费托反应后的合成产品、尾气经过换热、分离和收集后大部分气体直接经过加压循环及循环使用。

另一部分尾气和释放气送脱碳和油洗装置中脱除CO2并回收低碳烃。

浆态床煤基合成油工艺可以实现催化剂的在线补充和卸出,实现生产过程的连续操作。

费托(F-T)合成反应的化学方程式如下:

nCO+(2n+1)H2 (-CH2-)n+nH2O+Q

同时发生水煤气变换反应:

CO+H2O CO2+H2+Q

二、工艺流程简述

本装置由合成及分离部分、重质蜡精制部分、还原部分三部分组成。

中国石油工程设计抚顺分公司负责合成及分离部分的设计,中科合成油技术有限公司负责重质蜡精制部分、还原部分的设计;本工艺流程叙述仅对合成及分离部分。

合成及分离部分的工艺流程由反应系统、重质蜡分离系统、过滤反吹及反洗系统、浆态床反应器的取热系统等四部分组成。

1.反应系统

来自低温甲醇洗装置2.5MPa(A)、40℃、总硫量<0.05PPPm的新鲜原料气,经原料气4压缩机(780-K-1101)升压到3.4MPa(A)、79℃。

与来自循环气压缩机(780-K-1102)的循环气3.4MPa(A)、64℃混合后分为两部分。

一部分送到反吹气压缩机(780-K-1103),另一部分进入二次换热器(780-E-1102)壳程与合成气换热到138℃,再与来自PSA装置的一氧化碳气 3.4MPa(A)、130℃和油品加工装置的氢气 3.4MPa(A)、130℃混和进入一次换热器(780-E-1101)壳程与合成气换热到216℃后分为两路。

一路经合成气蒸汽加热器(780-E-1106)加热到230℃进入浆态床反应器(780-R-1101),另一路至重质蜡稳压罐(780-D-1112)补充重质蜡分离系统的压力。

进入浆态床反应器(780-R-1101)的循环气以鼓泡的形式通过含有催化剂的浆态床层,进行费托合成反应。

反应生成的轻质烃类化合物、合成水和未反应的合成气以气相形式从反应器的顶部导出,反映产生的重质烃类经重质蜡分离装置从反应器中部抽出。

从反应器顶部导出的反应产物2.96MPa(A)、240℃进入一次换热器(780-E-1101)管程与循环气换热到2.91MPa(A)、160℃,并冷凝出重质油,进入重质油分离器(780-D-1103)进行气液分离。

分离出的重质油减压到0.16MPa(A)后与来自重质蜡稳压罐(780-D-1112)的重质蜡释放气一起进入重质油减压罐(780-D-1108)。

重质油减压罐的气相经释放气一次水冷器(780-E-1103)冷却到100℃,进入释放气二次水冷器(780-E-1105)冷却到40℃。

然后送入油水分离器(780-D-1106)。

重质油减压罐(780-D-1108)的液相进入重质油泵(780-P-1102),升压到0.65MPa(A)后送到油品加工装置,在非正常工况下,也可以经过重质油冷却器(780-E-1108)冷却到90℃后送到中间罐区。

重质油分离器(780-D-1103)的气相经过二次换热器(780-E-1102)管程与循环气换热到109℃,进入合成气空冷器(780-A-1101)冷却到50℃,再经过合成气水冷器(780-E-1104)冷却到2.73MPa(A)、40℃进入轻质油分离器1、2(780-D-1104、1105)进行气液分离。

气

相分成两部分,一部分送到循环气压缩机(780-K-1102),升压到3.4MPa(A)、64℃后与来自原料气压缩机(780-K-1101)的原料气混合作为循环气,另一部分送到脱碳装置。

轻质油分离器1、2(780-D-1104、1105)的液相减压到0.13MPa(A)后,进入油水分离器(780-D-1106)进行油水分离。

分离出的轻质油经轻质油泵(780-P-1101),升压到0.63MPa (A)后送到中间罐区;合成水进入合成水缓冲罐(780-D-1113)后经合成水泵(780-P-1103),升压到0.73MPa(A)后送到中间罐区;释放气送到脱碳装置。

2.重质蜡分离系统

从浆态床反应器(780-R-1101)浆液中分离出的重质蜡2.97MPa(A)、250℃,携带部分合成气进入重质蜡分离罐(780-D-1107)进行气液分离。

气相进入重质蜡稳压罐(780-D-1112),通过稳压罐顶部排出部分释放气与重质蜡精制部分来的释放气混合后,进入重质油减压罐(780-D-1108),以维持重质蜡分离罐(780-D-1107)与浆态床反应器(780-R-1101)的压差。

从重质蜡分离罐(780-D-1107)和重质蜡稳压罐(780-D-1112)底部流出的重质蜡减压到1.0MPa (A)后送到重质蜡精制部分。

3.过滤反吹及反洗系统

进入反吹气压缩机(780-K-1103)的循环气,升压到3.8MPa(A)、93℃后经反吹气加热器(780-E-1107)加热到230℃,进入反吹气缓冲罐(780-D-1109),反吹气压力高于浆态床反应器压力0.4~0.5MPa,保持恒压备用。

反吹气缓冲罐(780-D-1109)出口的气体分为三路,一路减压到3.3MPa(A)后,进入来自一次换热器(780-E-1101)壳程的循环气;一路打入反洗液缓冲罐(780-D-1111A、B)作为反清洗的动力;另一路作为反吹气体直接打入反应器。

浆态床反应器内过滤器液体反吹洗过程:来自油品加工装置的重质油1.5MPa(A)、218℃,依靠自压进入反洗罐(780-D-1110),然后通过自压进入反洗液缓冲罐(780-D-111A、B),用反吹气将反洗液体压入浆态床反应器过滤器系统完成液体清洗过程。

4.浆态床反应器的取热系统

浆态床反应器通过上下两段换热系统将反应热移出。

从汽包(780-D-1102、1101)来的高温高压水1.65MPa(A)、201℃通过循环水泵(780-P-1104上、780-P-1105下)送入浆态床反应器(780-R-1101)上、下段换热器入口,换热器出口的汽水混合物返回汽包(780-D-1102、1101)。

蒸汽在汽包(780-D-1102、1101)内分离后,一部分送入蒸汽管网,另一部分作为装置内重质油和重质蜡系统加热和伴热用。

主要操作条件

合成及分离部分的主要工艺操作条件见下表:

合成反应工艺条件表

设计值备注

项目

反应器操作温度(℃)250 240~260

反应器操作压力(MPa) 3.0 反应器入口压力

原料气H2/CO比 1.4~2.5 工艺过程中可调

合成气总转化率(%)82 由于原料气含甲烷量高转化率偏低

循环比(体) 2.0~2.5 由于原料气含甲烷量高循环比偏高

三、副产品回收、利用和“三废”处理方案

1.副产品回收、利用

本装置所产副产品合成水23714kg/h,送入合成水处理单元处理,合成尾气、释放气去脱碳装置处理。

2.“三废”处理方案

装置的“三废”排放情况见下表。

“三废”排放表

排放种类

污染源排放方式排放量主要有害成分

废气烟气燃气锅炉

烟囱高点排放(30m

连续排放)

12000Nm3/h SO2 含烃气体

各安全阀紧急

放空阀

火炬总管(间断)

最大

379.765t/h

烃类

废水酸性水合成水缓冲罐

压力排放至合成水

处理单元(连续)

23.714t/h 乙酸

含油污水

机泵冷却水地

面冲洗水

污水处理场(间断)最大6t/h 石油类COD 含盐污水汽包排污污水处理场(连续)最大20t/h 石油类COD

固体

废物

废催化剂反应器至催化剂厂回收432t/a。