工业工程系列-双手并用法与程序图绘制

双手并用法

脑筋急转弯??

Q:三更半夜时,小孩子肚子饿

开始哭闹,请问老婆如何利用脚 泡牛奶给小孩喝?

(请运用人体最低等级运动来解题)

三、双手操作程序图的画法

1、绘制双手操作程序图的要点

(1)必须深入生产现场,观察全部操作,了解 情况,并决定操作中的循环周期及起点与终点。

(1)因改变布置缩短距离;

(2)因改变方向; (3)因动作路线变化。

¤ § u @ ¦W º Ù HSK¥ [ ¤ u ¾ Þ § @ª Ì © ¥ ª » ó É Ï ú À ª ¤ R ª Ì é ´ ¤ Á Àª ¤ R° _ © l  I« e ¤ @ Ó HS1+Q1Â ê ¦X ° Ê@ § § ¹ ¦¨ Àª ¤ R× ² ¤ î  IÂ ê ¦n ¤ @ Ó HS1+Q1© ñ ¤ _ ¦¨ ~ « ° Ï

人体之动作应尽量应用最低等级而能 得到满意结果为妥。

左右手能力之比为9:10 目前所用键盘是131.25:100 手指分别工作时,其各个负荷应按照 其本能,予以分配。

手别

ቤተ መጻሕፍቲ ባይዱ

左

手

右

手

手指别

能力顺序

小 无

中 食 食 中

无 小

8

7

5

3 1

2

4

6

发现工具、物料、设备等不合适的设置

工具物料应置放于固定处所。

1、剔除

剔除所有可能的无效作业、步骤或动作(包 括身体、足、手臂或眼)。 剔除工作中的不规律性,使动作成为自发性, 并使各种物品置放于固定地点。 剔除以手作为持物工具的工作。

剔除不方便或不正常的动作。

剔除危险的工作。

双手操作法应用分析与实例

双手操作法应用分析与实例(一)应用范围:1.适用于人为主的工作,即研究对象为人体双手或双足.2.专注于某一固定工作地点之研究,即该工作固定在此地点上实施.3.该件工作有高度生重复性,即该件工作会再次大量生产.非重复性之工作,则因研究改善后无法再次应用于同一件工作内,而失去研究改善之目的.(二)双手操作图:1.左右手操作图:为双手操作图之另一称呼,盖左右手即是双手之义.2.操作者操作图:为双手操傻产之另一称呼.盖其研究对象系以操作者之双手(足)之动作为主.故称之.3.代表"移动",表示手由一地点移动到另一地点.4.▽代表"把持",一手握住一个物体,另一手正在工作,此时握住东西之手,是为"把持"之状态.5.D:代表"等待",一手正在等待下一个动作.6.○:代表"作业"或"操作",手正从事有生产性的动作,皆是.例如将物体结合在一包,分开,弯曲,转动,对准,拿起,放下,抓取等等.7.正常工作范围:以在坐姿状态双手之正常活动可及之范围,是为正常工作范围,约37~40公分之范围内(三)双手查核表:1.基本原则(1)将流程与步骤减至最低.(2)安排最好的工作顺序.→顺序的重点(3)结合可能的步骤.(4)使每一步骤尽量简单.(5)平衡双手的工作.(6)避免用手持住.(7)人体功学.2.「移物」能否简化?(1)改变布置,缩短距离.(2)改变移动方向.(3)移动连续避免暂停.3.「移物」能否删除?(1)因不需要而删除.(2)因改变工作顺序而删除.(3)因改变作业方式或设计而删除.(4)产品改流程化或自动化生产.(二)流程查核表1."工作物"流程查核表(1)基本原则a.减少制程数.b.安排最佳的顺序.c.使各制程尽可能经济化d.减少搬运.e.如果有利的话,设法合并制程.f.缩短移动距离.g.找出最经济的移动方法.h.制程上之存货降至最低.I.在最有利的位置使用最少的控制点.(2)考虑下列因素有无制程可以省略?a.不需要的制程(探讨:为何现在有?)b.使用新设备(探讨:为何目前使用此设备?)c.改变操作或储存的位置(探讨:为何目前在此位置?)d.改变工作顺序(探讨:为何使用目前的顺序?)e.改变产品设计(探讨:为何现在如此设计?)f.改变入厂材料的规格(探讨:为何目前所订的材料如此?)(3)有那些制程可以全并在一起?针对下列各点考虑,有无可能合并制程?a.工作场所﹑位置.b.设备.c.制造顺序.d.产品设计.e.原材料﹑物料之规格.(4)若重新安排制程,是否能使移动距离更缩短?(5)有那些制程能够更简化.2."工作人"流程查核表(1)基本原则a.尽可能删除不必要的步骤.b.合并步骤.c.缩短步骤.d.安排最佳的顺序.e.尽可能使各步骤经济化.(2)考虑下列因素有无操作可以省略﹑合并﹑缩短﹑简化?a.不需要操作.b.改变工作顺序.c.利用新设备或不同之设备.d.改变工厂布置,或重新编排设备.e.改变产品的形式?f.更深入地认识部份的工人.(3)考虑下列因素,有无移动可以被省略﹑合并﹑缩短﹑简化?a.废除某些操作.b.改变物品存放的场所.c.将某些操作移到其他较方便的制程中.d.改变工厂布置.e.改变设备.f.改变工作顺序.g.利用输送带(必须是经济的).(4)考虑下列因素,有何迟延可被省略﹑合并﹑缩短?a.改变工作顺序.b.改变工厂布置.c.使用新设备或不同设备.(5)有何计数或检验的工作能被省略﹑合并﹑缩短或简化.a.它们真的需要吗?它们能带来那些效果或情报?b.有无不必要的重复现象?c.这些工作由别人来做,是否更方便.d.在制程中,它们是否在最佳位置?e.能否使用抽样检验或统计控制?(6)有无制程可以变得更加安全?a.改变工作顺序.b.使用新的或不同的设备.c.改变工厂布置.。

人机工程学双手作业

—双手作业分析

学院:现代设计艺术学院 学号: 姓名:

人机工程学

双手作业分析图的作用 双手作业分析图以双手操作为对象,采用 标准流程图符号来记录其动作,表示其关 系,并可指导作业者如何有效地运用双手, 从事生产性的工作,提供一种新的动作观 念,找出一种新的改善途径。

人机工程学

双手作业分析图 图例

右 刷卡

左 拿盘放桌

人机工程学

双手作业分析图 改良

改良后放学食堂吃饭过程 (15步)

右 右 拿卡准备 左 放盘打菜 右 刷卡 左 拿盘放桌 右 拿筷子勺子 左 勺子吃饭 右 筷子挑辣椒 右 放下筷子 左 抬盘走人

刷卡打饭

左 抬盘子 左 放盘打菜 右 手作业 双手作业

人机工程学

双手作业分析图

放学食堂吃饭过程

右 右 右 拿卡准备

(19步) 左 放盘打菜 右 刷卡 左 拿盘 左 放盘打菜 右 右 拿筷子 掰开筷子 拿筷子挑辣椒

刷卡打饭

抬盘子

右 放盘打菜 右 拿盘换手 左 拿盘 右 刷卡 右 拿筷子开始吃饭 右 放下筷子 左 抬盘走人

工业工程系列-双手并用法与程序图绘制(ppt 17页)

左手

至第一摞資料 1 拿起該摞資料 1

持住 1

1D

至第10摞資料 10 拿起該摞資料 10

持住 10

20 D

右手

1 至第一摞資料 1 拿起第1頁資料 2 移動至桌面 2 放置資料

1D

399 至第10摞資料 399 拿起第20頁資料 400 移動至桌面 400 放置資料

半成品區

成品區

6

7

8

9

1 0

6

7

1. 雙手應該同時開始,并且同時完成其動作. 2. 除規定的時間外,雙手不應同時空閑. 3. 雙臂的動作應對稱,反向并且同時完成. 4. 運用最低級動作而能得滿意結果最佳. 5. 物体的運動量應盡可能利用之, 但如需肌肉制止時,則應將其減之最小度. 6. 連續突變運動,較方向突變的直線運動佳. 7. 彈道式運動,較受限制的運動輕快确實. 8. 動作盡可能使用輕松自然之節奏. 9. 工具物料 應放置于固定場所. 10. 工具, 物料及裝置,放置于靠近使用點. 11. 另件物料之供給,利用其重力及盛具送之使用點, 愈近愈佳. 12. “墮送”法盡量使用. 13. 工具. 物料應依据最佳之工作順序而排列. 14. 适當照明設備, 使視覺滿意舒适. 15. 工作台及座椅高度使坐立适當. 16. 工作椅式樣及高度應使工作者保持良好姿勢. 17. 盡量解除手之工作, 而以夾具或腳踏工具替代之. 18. 可能時,將兩种或兩种以上工具合一. 19. 工具.物料盡可能預放在工作位置. 20. 手指分別工作時, 其各個負荷,應按其本能予以分配. 21. 手柄設計,應該盡可能使与手之接触面增大. 22. 机器上之操作杆, 十字杆及手輪之位置,應盡量使工作者极少變動其姿

99 至第10摞資料 99 拿起第20頁資料 100 移動至桌面 100 10在下放置在桌子上

第五章 作业分析

第五章 作业分析5.1 作业分析概述 5.1.1作业分析的基本概念作业分析是研究如何使工人的操作以及工人和机器的配合达到最经济和最有效的程度。

这种分析是研究一道工序、一个工作地的工人(一人或多人)使用机器或不使用机器的各个操作活动。

它与程序分析的区别是:程序分析是研究整个制造的运动过程,分析到工序为止;作业分析是研究一道工序的运动过程,分析到操作为止。

1.操作的定义和分类1)定义 指为实现一定目的而进行的独立完整的劳动活动,是加工工序或作业的再分解,同时操作也可以进一步分解为若干个动作。

2)分类 基本操作、辅助操作 2.作业分析的含义及目的 1)含义作业分析是指通过对以人为主的工序的详细研究,使作业者、作业对象、作业工具三者科学地组合、合理地布置和安排,达到工序结构合理,减轻劳动强度,减少作业的工时消耗、缩短整个作业的时间,以提高产品的质量和产量为目的而作的分析。

2)目的作业分析的总目的是提高工作效率,减轻操作疲劳,使操作者能高效、舒适的工作。

具体有以下几点:(1)使作业内结构合理,删除多余无效的操作,使操作最有效,总数最少; (2)使人和机器能很好的协调配合工作,充分发挥人和机器的效能; (3)改进操作方法和工作地布置,减轻操作者的疲劳。

3.作业分析的方法作业分析根据不同的调查目的,作业分析可分为人机作业分析、联合作业分析和双手作业分析三种。

(1)在使用机器的作业中用人机作业分析,研究人和机器在作业过程时间上的协调配合关系,尽量减少人和机器的空闲时间,使人和机器的效能得到充分发挥。

(2)在有多个操作者共同完成的作业中用联合作业分析,目的是为了发现空闲与等待的作业时间,使共同工作中的每一个作业人员的工作负荷趋于平衡,以获得更好的较低的人工成本。

减少周期(程)时间。

(3)在以手工作业为主的作业中用双手作业分析,研究双手的动作及其平衡,左、右手5.1作业分析概述 5.2人机作业分析 5.3联合作业分析 5.4双手作业分析本章学习要点 理解人机作业分析、双手作业分析、联合作业分析的定义及主要用途;掌握人机作业分析图、双手操作分析图、联合作业分析图的基本结构及分析改进重点。

基础报告,双手作业分析图

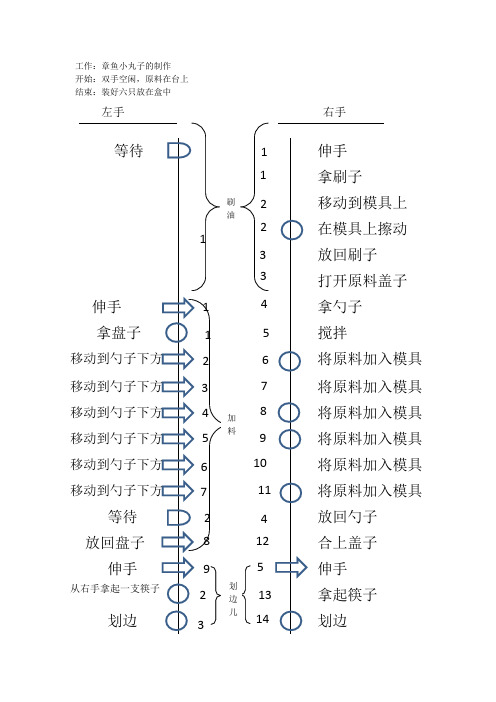

工作:章鱼小丸子的制作 开始:双手空闲,原料在台上 结束:装好六只放在盒中左手 右手等待伸手 拿刷子 移动到模具上 在模具上擦动 放回刷子 打开原料盖子 伸手 拿勺子 拿盘子搅拌移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方将原料加入模具 等待 放回勺子 放回盘子 合上盖子 伸手伸手 从右手拿起一支筷子拿起筷子 划边划边1 117 2 2 3 34 5 6 7 8 9 10 11 12 13 144 5 1 1 2 3 4 5 6 2 8 9 32 刷 油加料划边儿等待 等待 抵住丸子向下按丸子放回筷子放回筷子 等待伸手 拿起油缸从右手接油缸移到模具上方 拿起油刷 持住油缸从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动 放回油刷 接过油缸 放回拿起筷子 接起一支筷子持住筷子 向上微调丸子 将丸子向下按保持放回筷子放回筷子等待等待伸手15 16 1718 19 2021 22 23 24 1 3 6 7 2 8 910 1 3114 10 45 11112 2 6 13 5添油翻动翻 转拿起油缸从右手接油缺移到模具上方拿起油刷 等待从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动 放回油刷 接过油缸 放回拿起筷子 接起一支筷子 等待等待抵住丸子 向上挑动 等待 等待放回筷子 取盒子挑起丸子 移动到盒子上方 放入盒内左手右手26 27 28 2930 31 32 3334354 12 135 614 7 14615 7 8 8 16 17325添 油翻动装盒8 35 17 14 3 1 86改善后左手 右手 827 19 10 96 01打开原料盒子伸手 拿勺子 拿刷子 搅拌移动到模具 在模具上擦动 等待 伸手接勺子移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方将原料加入模具1 1 1 1 22 2 2 13 345 63 4 5 6移动到勺子下方 将原料加入模具移动到勺子下方 将原料加入模具 移动到勺子下方将原料加入模具 放回盘子 放回勺子 伸手伸手 从右手拿起一支筷子拿起筷子 划边 划边 加热 加热 抵住丸子向下按丸子加热伸手拿油缸伸手移动到模具上方从油缸中拿起油刷 持有油缸从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动放回油缸 放回油刷 拿起筷子 接起一支筷子持住筷子 向上微调丸子 将丸子向下按保持放回筷子放回筷子加热加热9 7 8 9 10 11 12 14 15 16 1718 19 4 5 6 7 8 1 23 4 7 8 10 11 13 12 13 14 15 163 4 5 6 1 2 34 5伸手拿油缸伸手移动到模具上方从油缸中拿起油刷 持有油缸从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动放回油缸 放回油刷 加热加热抵住丸子 向上挑动加热加热放回筷子取盒子挑起丸子 移动到盒子上方放入盒内背景 目的 对象 方法 现状分析 优化过程 优化结果 成果 感想结论背景:目的:此次调查的目的有两个一是对二食堂负一楼的章鱼小丸子的制作过程进行优化 二是希望通过实践加深平日对工业工程的 对象:20 21 22 23 2425 26 10 279 5 617 18 19 7 8 67 8 9方法:由于此次调查中,章鱼小丸子的制作主要涉及作业者的双手,所以我们主要采用了双手作业分析来研究。

基础工业工程实验指导书(完整版)

基础工业工程实验指导书(完整版)————————————————————————————————作者:————————————————————————————————日期:实验1 流程程序分析一、实验目的1、学会用程序分析符号、记录并绘制某产品(或零件、服务)的流程程序图。

2、学会用“5W1H”分析(完成了什么?何处做?何时做?由谁做?如何做?为什么要这样做?)技术发掘问题,用“ECRS”原则来改进程序.二、实验说明1、流程程序分析是以产品或零件的加工全过程为对象,运用程序分析技巧对整个流程程序中的操作、搬运、贮存、检验、暂存五个方面加以记录和考查、分析。

流程程序分析是对生产现场的宏观分析,但它比工艺流程更具体、内容更详细,用途更广泛。

2、运用“5W1H"提问技术,对“操作"、“搬运”、“贮存”、“检验”、“暂存”五个方面进行考查、逐项提问,从而达到考查、分析、发掘问题的目的。

3、在发掘问题的基础上,应用取消、合并、重排、简化四大原则来建立新的程序。

三、实验器材电子天平、电子秒表、计算器、胶带台、胶带、胶水、记录板、A4纸、包装纸、物流箱等。

四、实验分组5~6人一组,1人模拟顾客,1人模拟邮局业务员,1人使用记录板记录,1人使用电子秒表测时,其他人认真观察,做些辅助工作。

五、实验内容及步骤本实验模拟邮局邮包发送流程,可参考下列流程进行:(1)顾客到达。

(流程分析起点);(2)询问业务;(3)等待顾客填单;(4)从顾客手中接邮包和填好的包裹单;(5)包装邮寄物;(6)称重;(7)使用计算器计算邮资;(2元起价,含200克,200克以上按1分/克计算邮资)(8)向顾客收取邮资;(9)登帐(实为计算机操作,这里用手工记账代替);(10)贴包裹单;(11)贴邮票;(12)将包裹放入邮件暂存箱;(13)把包裹单第二联交顾客;(14)顾客离开,服务结束。

实验时,先模拟1~2遍,然后负责记录的同学使用流程图符号记录“邮局业务员”的实际工作流程,绘制流程程序分析简图.同时记录时间和移动距离等参考数据。

人机、联合、双手、工艺、流程、线路、时间 - 副本.pptx

1、操作分析

„关注焦点 ➢机动时间(机器空闲) ➢手动时间(人员空闲) ➢闲余能量(主要是机器闲余能力)

„核心:人和机器能力的有效利用,作到“最佳” ➢操作人员空闲时间最少 ➢一个工人看管的最佳机器台数 ➢机器闲置的时间最少 ➢一定数量的机器最佳工人数 ➢成本最小(人工成本+机器成本)

1.1、人机操作分析—人机程序图

次减少为现在的12次,缩短了加工时间。

2.2、流程程序分析

概念

流程程序分析是程序分析中最基本、最重要的分析技术。它以产品或零 件的制造全过程为研究对象,把加工工艺划分为加工、检查、搬运、等 待和储存等五种状态加以记录,对产品和零件整个制造过程的详细分析 ,特别适用于对搬运、储存、等待等隐藏成本浪费的分析。

工具

流程程序图

2.2、流程程序分析

流程程序分析步骤:

流程程序分析步骤: 现场调查; 绘制工序流程图; 测定并记录各工序中的必要项目; 整理分析结果; 制订改善方案; 改善方案的实施和评价; 使改善方案标准化

2.2、流程程序分析

流程程序分析的种类:

材料和产品流程程序分析(物流型)。主要用于记录生 产过程中材料、零件、部件等被处理、加工的全过程 。 人员流程程序分析(人流型)。主要用于记录工作人员 在生产过程中的活动。

加工套筒的流程程序图

改善效果的评价

通过改善,取消 了Байду номын сангаас来的等待工序 ,使生产周期从原 来的2.28h减少为 2.08h,缩短了 0.2h。

2.2、流程程序分析

例2:休斯直升飞机回转驱动机械的零件加工改善(物流型) 1.提出改善理由 该零件质量满足要求,交货期和成本让用户不满意,给公司和 用户之间的信赖关系带来了不利的影响。 2.现状调查 该零件毛坯为精密铸锻件,按批量生产方式进行作业,先用车 床制作夹具的基准面,次用钻床钻T/H基准孔,再用铣床铣削键 槽和加工外圆边,最后是成品保管。

基础工业工程动作分析

第 六 章 动 作 分 析

锡钎焊作业动素分析表

左手

动素

右手

分析要点

伸到工件处

抓起工件 成品堆放处

放开 等待 等待 移动 对准电路板 作业 放回焊丝 等待 等待

1

2 3 4 5 6 7 8 U 9U 10 11 12

伸到工件处

抓起工件 移动工件到锡钎焊处

放开 伸手到处

握取 移动电烙铁 对准电路板(定位) 锡焊丝作业(使用) 锡焊丝作业(使用) 移动电烙铁 放开电烙铁

1.3 动作分析的目的

第

六

➢(1)了解操作者身体各部分的动作顺序和方

章

法。

➢(2)了解以两手为中心的人体各部位是否能

动

尽可能同时动作,是否相互联系。

作

➢(3)明确各种动作的目的,动作过程中的必

分

要动作和不必要动作

析

➢ (4)了解在必要的作业动作中两手的平衡。

1.4 动作分析的用途

第

六

➢ (1)为减轻作业疲劳、提高工作效率而找出动作存在的

法.

➢ (7)提高能细微分析动作和判断动作好坏的动作意识。

2.1 观察作业动作的方法

第

六

目视动作观察法

章

➢动素分析法

动

作

影像动作观察法

分

析

➢慢速摄影分析

➢常速影像分析

2.2 动作分析的方法

第

六

方法

目的

分析对象

优点

缺点

章

能用最小

的单位分

动 作 分 析

目 视 动 作 观 察 法

人体各部分 在固定的作业 析动作,

等待

1.2 动作分析的定义

工业工程第3章方法研究

物流的关系等。

32

3.3 操作分析

(作业分析)

33

什么叫操作分析?

操作分析是侧重于对操作者行为的流程分 析(实质上也是一种程序分析)。

操作分析与人员流程程序分析的区别: 人员流程程序分析——侧重于对人从一个

作业事项到另一个作业事项转移过程的 分析; 操作分析——侧重分析人动作的合理性、 协调性以及人机协同性。

表示,方框大小与事项占地面积成比例, 方框的编号由该事项在生产流程中的相对 位置决定。

26

2、线路图中“线”的区分:

线路图就是用“线”和“框”来表示流程, 由于符号太简单,只好通过扩充“线” 的种类来增加表现力。

(1)通过线形区分:用不同形状的箭线来 代表不同物料的路径;

(2)通过颜色区分:用不同颜色的箭线来 代表不同物料的路径;

34

操作分析的作用:

1、用于改进作业方法:人机协同,操作合 理;

2、用于改进工作地布置:作业位置合理化; 3、作为制定劳动定额的依据:动作标准化; 4、作为进行工作测量、绩效衡量的基础; 5、作为操作者培训的依据。

35

3.3.1 人机操作分析

1、什么叫人机操作分析?

记录、考察、分析操作者与机器在同一 时间内联合作业关系的图示。

(1)动作类型; (2)动作顺序; (3)数量; (4)运输距离; (5)使用的机器设备; (6)作业时间。

14

3、流程程序图分类:

(1)产品(物料)流程程序图:以某一种 产品(或物料)的生产程序为研究对象;

(2)人员流程程序图:以从事某一项工作 的工作人员为研究对象(只标示人的体力 活动和体脑并用的活动,不标示纯粹的脑 力活动);

工业工程术语及解释

IE七大手法1、程序分析(整个制造程序分析--------工艺程序图;产品或材料或人的流程分析;布置与路线分析------线路图、线图;闲余能量分析-------联合程序分析;工作时双手的移动操作者程序图)2、操作分析(人机操作分析、联合操作分析-----就是在生产现场中,两个或两个以上操作人员同时对一台设备进行操作;双手操作分析)3、动作分析(17个基本动作)4、作业测定(运用各种技术来确定工人按照标准完成基本工作所需的时间)5、时间研究6、工作抽样(调查操作者或机器的工作比率与空闲比率,制定时间标准)7、预定时间标准(主要是用MOD法)最常用的IE七大手法为:防错法、动改法、流程法、五五法、人机法、双手法和抽样法泰勒原则1、观察体力劳动者所执行的工作,然后分析连续的动作.2、把每一个动作所需要的体力和时间记录下来。

不需要的步骤要被淘汰.3、真正对完成产品有所贡献的步骤,再加以研究,以便利用最单纯、最简单、最快、体力和心力负担最低的方法来完成.4、将这些动作按逻辑次序排列,就构成了一件“工作”.5、重新设计完成这些工作所需的工具。

丰田生产方式(TPS)对丰田生产方式(TPS,T oyota Production System)加以剖析:首先是“丰田式制造方法”。

这就是在生产现场建立流水作业线。

它不像过去那样,把车床和车床、铣床和铣床,都集中在一起,而是按照工艺程序,把车床、铣床、钻床等一台一台地布置起来。

按照这种排列,从过去一人管一台过渡到“一人管多台”,准确地说是“一人管数道工序”,以提高生产效率。

第二是“看板”方式,它是为了做到“丰田式制造方法”的非常及时的生产而采取的一种手段。

为了在需要的时候只得到需要的数量和需要的物品,“看板”作为取件指令和搬运指令以及在生产时的作业信息而有效地发挥作用。

准时化(JIT)如果能做到在需要的时候、按需要的数量取得需要的物品,就能够消除生产现场中的无效劳动和浪费、生产不均衡化的状态以及管理不到位的现象,从而提高效率。

实验一双手操作分析实验

郭伏主编 p198 ~ p199 表 7-11、7-12、7-13)决定

10.计算装配机械鼠标(或小电风扇、交流接触器等)的标准时间: 标准时间=正常时间×(1+总宽放率)

11.用模特(MOD)法确定标准时间 1)记录左、右手的基本动作组合 2)写出各动作组合的动作分析式,将各自的模特表达式列于表中 3)记录两手动作时,若同时动作,一定要记录在同一行中,并简要说明。 4)计算正常时间,把 MOD 分析式换算成值,各动作组合的 MOD 值累加在一起,即为该操 作的正常时间。

秒表测时的用途:1、决定工作时间标准,用以控制人工成本;2、制定标准时间,为 其他工作提供依据;3、决定标准成本,作为标准预算的依据;4、决定机器的使用效率, 平衡生产线。 (二)测时单元的划分:

一般一项作业时间较长,秒表测时不便,应把作业分成若干个测时单元,分别求出这 些单元的标准时间,然后相加,再求得该作业的标准时间。

通过双手操作分析,可以考察操作者的操作方法和步骤是否合理,左右手的分工是否 恰当,是否存在多余和笨拙的动作需要改进,工作地物料、工具等布置是否合理等,经分 析、改进以达到减轻劳动强度、减少操作时间、提高效率的目标。 2、双手作业分析的特征

(1)双手作业分析的主要对象是作业者的双手。 (2)双手作业分析是借助于双手作业图进行分析。 (3)双手作业分析简单明了,随时随地可记录分析,清楚地反映出动作是否符合动作 经济原则。 3、双手作业分析的作用 (1)研究双手的动作及其平衡,左、右手分工是否恰到好处。 (2)发掘“独臂”式的作业并改进。 (3)发现伸手、找寻以及笨拙而无效的动作。 (4)发现工具物料、设备等不合适的放置位置。 (5)使动作规范化,并据此拟定作业规程,为编制标准化作业指导书提供参考。 4、双手作业分析图的作用

搬运机械手顺序功能图绘制

单周期/连续开关、 初始化信号

初始步

复位

启动按钮、右限位、上限位

机械手下降

下降电磁阀

下限位

夹紧工件

夹紧电磁阀

下降电磁阀

夹紧限位

机械手上升

夹紧电磁阀

上限位

机械手左行 左限位

夹紧电磁阀

左行电磁阀

机械手下降 下限位

松开工件

夹紧电磁阀 下降电磁阀

下降电磁阀 定时器计时

夹紧限位复位、定时时间 机械手上到升

I0.3 M3.0

RQ0.3 Q0.2

(M3.1+I0.6)∙I0.2

保证初始状态时只有初 始步M2.0是活动步, 需要在M2.0这个步将 其它步清零,使他们全 部变为非活动步。

I0.7∙M3.1∙I0. 2

感谢聆听

(I0.6+I0.7)↑+(I0.6+I0.7)∙M1.0)

M2.0

复位(除M2.0外)

I1.4∙I0.2∙I0.

M2.13

SQ0.3

I0.4 M2.2

SQ0.0

I0.0 M2.3

RQ0.3

I0.3 M2.4

I0.1 M2.5

I0.4 M2.6

Q0.1 SQ0.3 RQ0.0

T0(1s)

I0.0∙T0 M2.7

顺序功能图绘制

观流程、分阶段、定动作、抓转换

8

4

7

5

13

6

2

初始步

机械手下降 夹紧工件 机械手上升

机械手左行 机械手下降

松开工件 机械手上升 机械手右行

观流程、分阶段、定动作、抓转换

右限位、 单周期/ 停止

单周期/连续开关、 初始化信号

精益生产经典课程6.双手法[4872]

![精益生产经典课程6.双手法[4872]](https://img.taocdn.com/s3/m/bf5e55cdf90f76c661371acc.png)

正常工作范围:在坐着的状态双手的正常活动可以到达的

范围,称为正常工作范围,大约在37~40公分的范围内。

16

IE七大手法

丰田生产模式TPS学习

双手法实例讲解: 实例1:对加工完的一批轴套零件检查其长度并装入套筒。

轴

套筒

尺 验装完毕者

工人

布置图

17

IE七大手法

工作:检查轴的长度及装入套筒 开始:双手空时--用品在台上 结束:装好一只放在旁边

1 3

3

等待测定长度 带轴至近中央处离身体最近一排的套筒 插入套筒内

操作者

改良方法

左手 3

右手 3

3

3

1

1

7

7

19

IE七大手法

丰田生产模式TPS学习

双手法实例讲解:改善效果分析

改善后使双手动作数目均减少,同时达到双手同时对称

的动作原则,也取消了下列3种无效的动作:

一只手持物,另一只手的往复动作。

5

IE七大手法

丰田生产模式TPS学习

双手法的简介:

双手操作法,也叫双手作业分析法,简称为“双手法” , 是研究人体双手在工作时的过程,藉以发掘出可改善的地方。 以图表的方式,来记录操作者双手(足)的动作过程,藉此记 录来做进一步的分析和改善。

6

IE七大手法

丰田生产模式TPS学习

双手法的目的:

有一个古老的故事说:“上帝造人为何要给一个嘴巴, 二个眼睛,二个耳朵以及二双手呢?”

丰田生产模式TPS学习

工作:检查轴的长度及装入套筒 开始:双手空的,用品在台上 结束:装好一只 工具:两支标准长的尺固定在台上

轴 套筒

标准长的尺

左手

同右 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

a.盡量減少操作中的動作 b.排列成最佳順序 c.有机會時合并動作 d.盡可能簡化各動作 e.平衡雙手動作 f. 改變產品設計 g.使夾具動作迅速

2. 采用提問技術:

a. 有無操作可以經過改善剔除 b. 有無等待可以減免 c. 有無 動作可以簡化 d. 運送是否可以簡化

參考資料: 動作經濟原則

左手

至第一摞資料 1 拿起該摞資料 1

持住 1

1D

至第10摞資料 10 拿起該摞資料 10

持住 10

20 D

右手

1 至第一摞資料 1 拿起第1頁資料 2 移動至桌面 2 放置資料

1D

399 至第10摞資料 399 拿起第20頁資料 400 移動至桌面 400 放置資料

半成品區

成品區

6

7

8

9

1 0

6

7

分析工具------雙手程序圖

雙手程序圖一般畫法:

------表示操作, 即握取.放置.使用.放手的動作

------表示搬運手移動的動作

D ------表示等待, 即手的延遲.停頓

------表示持住, 即手持工件.工具或材料的動作

制作雙手程序圖應极具耐心, 必須在工作現場, 邊觀察,邊記 錄. 首先必須重复觀察其整個動作, 以了解整個實況. 并且找出操 作中周而复始的界限. 定為一過程. 并決定“起點”&“終點”.

作用: 對于整個工程程序全盤的檢討, 其結果可以大量降低

工 作人員. 物料. 工具等的運送量,而導致非常有系統 的工程程序.

雙手并用法在分析手法中的定位

2. 操作分析:

a. 閑于能量的分析(聯合程序分析)------

b.雙手程序分析------ 雙手操作程序圖

人机程序圖 聯合作業程序圖

作用: 假設工程程序已經詳細加以分析与改善,不需要者已

99 至第10摞資料 99 拿起第20頁資料 100 移動至桌面 100 10在下放置在桌子上

成品區

6

7

8

9

1 0

12345

半成品區

9 7 5 3 1

1

08 6 4 2

統計

左右

100 100 50 100 50 0 200 200

進一步分析 還能改善嗎???

雙手程序圖改善腦力激蕩

分析工具------雙手程序圖

雙手程序圖的作用:

➢ 研討雙手的動作及相互平衡. ➢ 偵察出“獨臂式”的操作. ➢ 研究反常放置物品的需要. ➢ 顯現出伸手,找尋及苯絀而無效的動作. ➢ 發現工具.物料.設備等不合适的位置. ➢ 研訂動作的范次与次序. ➢ 改善工作的布置. ➢ 協助操作技術的訓練.

勢, 且能獲得机器之最大效能.

分析運用

1.請就剛才的雙手程序圖進行分析, 提出改善的方法? 2.就改善方法繪制出新的雙手程序圖?

小巧門------雙手同時操作之工作場所布置

半成品區

9

10

7

8

5

6

3

4

1

2

成品區

成品組裝

6

7

8

9

1 0

1

1

0

0

12345

成品區

6

7

8

9

1 0

12345

雙手程序圖改善實例

工作: 裝訂資料 開始: 將待裝訂資料的每頁一摞放置桌面上. 結束: 各頁資料被分開整理為20份

左手

至第一摞資料 1 拿起第1頁資料 1

移動至桌面 2 1在下放置在桌子上 1

右手

1 至第2摞資料 1 拿起第1頁資料 2 移動至桌面 2 1在下放置在桌子上

至第9摞資料 99 拿起第20頁資料 50

移動至桌面 100 9在下放置在桌子上 50

一般以撿取&完成放下物件等明顯動作為一周程 的起點或終點.

雙手程序圖繪制實例

例: 現有材料: 10頁不同的資料各20份 目標: 將它們分為整理為20份完整的資料. 裝訂資料 開始: 將待裝訂資料的每頁一摞放置桌面上. 結束: 各頁資料被分開整理為20份

8

9

1 0

1234512345

統計

左右

10 400 10 400 10 0

20 D 20

50 820

雙手程序圖的四要素

1. 左上角記錄其有關的一切必要資料. 2. 右上角畫工作場所的平面布置圖. 3. 左右手程序記錄. 4. 動作統計.

雙手程序圖的分析要點

采用“5W1H”提問技術,充分利用動作經濟原則,及取 消.合并.重排.簡化等建立新方法的四大原則進行分析:

經予以刪除. 合并 , 剩余者都為必要動作. 所以下一 步是如何使完成這些必要的動作更快,更佳,更有效?

這是謀求深一層次的突破与改善.

雙手并用法在分析手法中的定位

3. 細微動作分析:

作用: 通過對于細微動素的分析, 發現操作人員的無效動作

及浪費現象, 簡化操作方法,減少工作疲勞,降低勞動 強度,并在此基礎上制定標准的操作方法, 為制定動作 時間標准做准備.

1. 雙手應該同時開始,并且同時完成其動作. 2. 除規定的時間外,雙手不應同時空閑. 3. 雙臂的動作應對稱,反向并且同時完成. 4. 運用最低級動作而能得滿意結果最佳. 5. 物体的運動量應盡可能利用之, 但如需肌肉制止時,則應將其減之最小度. 6. 連續突變運動,較方向突變的直線運動佳. 7. 彈道式運動,較受限制的運動輕快确實. 8. 動作盡可能使用輕松自然之節奏. 9. 工具物料 應放置于固定場所. 10. 工具, 物料及裝置,放置于靠近使用點. 11. 另件物料之供給,利用其重力及盛具送之使用點, 愈近愈佳. 12. “墮送”法盡量使用. 13. 工具. 物料應依据最佳之工作順序而排列. 14. 适當照明設備, 使視覺滿意舒适. 15. 工作台及座椅高度使坐立适當. 16. 工作椅式樣及高度應使工作者保持良好姿勢. 17. 盡量解除手之工作, 而以夾具或腳踏工具替代之. 18. 可能時,將兩种或兩种以上工具合一. 19. 工具.物料盡可能預放在工作位置. 20. 手指分別工作時, 其各個負荷,應按其本能予以分配. 21. 手柄設計,應該盡可能使与手之接触面增大. 22. 机器上之操作杆, 十字杆及手輪之位置,應盡量使工作者极少變動其姿

雙手并用法

----工業工程系列

Prepared By : Plant 2 PIT 何強(Sam.he)

雙手并用法在分析手法中的定位

1. 程序分析法:

a. 整個制造工業程序的分析------工藝程序圖 b.流程程序分析------ 人型的流程程序圖

物型的流程程序圖 c.布置与線路分析------線路圖. 路圖