基于PLC模拟量的变频器闭环调速控制

PLC与变频器实验指导书:基于PLC模拟量方式变频开环调速控制

PLC与变频器实验指导书:基于PLC模拟量方式变频开环调速控制一、实训目的了解变频器外部控制端子的功能,掌握外部运行模式下变频器的操作方法。

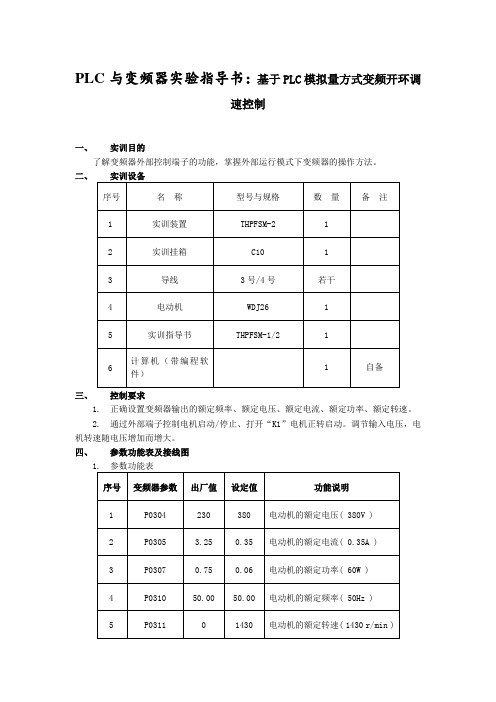

二、三、控制要求1.正确设置变频器输出的额定频率、额定电压、额定电流、额定功率、额定转速。

2.通过外部端子控制电机启动/停止、打开“K1”电机正转启动。

调节输入电压,电机转速随电压增加而增大。

四、参数功能表及接线图6P1000 2 2 模拟输入7P1080 0 0 电动机的最小频率( 0Hz )8P1082 50 50.00 电动机的最大频率( 50Hz )9P1120 10 10 斜坡上升时间( 10S )10P1121 10 10 斜坡下降时间( 10S )11P0700 2 2 选择命令源(由端子排输入)12P0701 1 1 ON/OFF(接通正转/停车命令1)注:(1)设置参数前先将变频器参数复位为工厂的缺省设定值(2)设定P0003=2 允许访问扩展参数(3)设定电机参数时先设定P0010=1(快速调试),电机参数设置完成设定P0010=0(准备)2.变频器外部接线图五、操作步骤1.检查实训设备中器材是否齐全。

2.按照变频器外部接线图完成变频器的接线,认真检查,确保正确无误。

3.打开电源开关,按照参数功能表正确设置变频器参数(具体步骤参照变频器实训三十五)。

4.打开示例程序或用户自己编写的控制程序,进行编译,有错误时根据提示信息修改,直至无误,用PC/PPI通讯编程电缆连接计算机串口与PLC通讯口,打开PLC主机电源开关,下载程序至PLC中,下载完毕后将PLC的“RUN/STOP”开关拨至“RUN”状态。

5.打开开关“K1”,调节PLC模拟量模块输入电压,观察并记录电机的运转情况。

六、实训总结1.总结PLC控制变频器的开环调速的操作方法。

2.记录变频器与电机控制线路的接线方法及注意事项。

三菱plc如何用模拟量来控制变频器

三菱plc如何用模拟量来控制变频器目前,在工业控制中,越来越多地采用变频器来实现交流电机的调速。

二菱PLC与三菱变频器性能稳定、性价比高且调试易上手,二者的配合使用已在运动控制系统中广泛应用。

变频器调速控制一般采用通过变频器的控制面板或端子进行运行参数的设置。

目前,变频器运行频率的没定方案应用较普遍的一是通过电位器来调节,二是通过控制PLC设定运行参数,然后通过D/A转换模块输出模拟信号(DC 0~10 V或4~20 mA)控制变频器输出频率。

1 三菱PLC控制变频器的控制方法1.1 利用PLC的开关量信号控制变频器PLC(MR型或MT型)的输出点、COM点直接与变频器的STF(正转启动)、RH(高速)、RM(中速)、RL(低速)、输入端SG等端口分别相连。

PLC可以通过程序控制变频器的启动、停止、复位;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

缺点:因为它是采用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

1.2 利用PLC及模块输出模拟量信号控制变频器三菱Fx1N型、FX2N型PLC主机,配置l路简易型的FX1N-1DA-BD扩展模拟量输出板;或模拟量输入输出混合模块FX0N-3A;或两路输出的Fx2N-2DA;或四路输出的FX2N-4DA模块等控制变频器转速控制。

此控制方法,PLC程序编制简单方便,调速曲线平滑连续、工作稳定。

工业控制中使用较为普遍。

缺点:在大规模生产线中,控制电缆较长,尤其是DA模块采用电压信号输出时,线路有较大的电压降,影响了系统的稳定性和可靠性。

使用中应注意通讯线不能过长。

1.3 PLC采用RS-485通讯方法控制变频器利用PLC与RS-485通讯控制变频器的应用是较为广泛的一种方法,PLC采用RS串行通讯指令编程。

此控制方法硬件简单、造价最低,其抗干扰能力强、传输速率高、传输距离远且造价低廉。

可控制32台变频器。

一种基于PLC控制的变频器PID闭环调速系统

一种基于PLC控制的变频器PID闭环调速系统作者:陈科来源:《科学与财富》2015年第36期【摘要】本文介绍了一种基于西门子S7-200 PLC的变频器PID闭环调速系统。

其中,变频器采用西门子MM420,速度反馈采用光电编码器实现,速度采集利用PLC的高速脉冲采集功能实现,电机转速观测与显示通过组态软件实现。

通过实验电机速度趋于稳定,误差很小,达到了满意的控制效果。

【关键词】PLC;变频器;PID一、引言调速系统的快速性、稳定性、动态性能好是工业自动化生产中的基本要求。

在工业控制领域,调速控制系统的工艺过程复杂多变,具有不确定性,因此对系统要求更为先进的控制技术和控制理论。

就当前的控制策略而言,占统治地位的仍旧是常规的PID控制。

PID结构简单、稳定性好、工作可靠、使用中不必弄清系统的数学模型,为快速搭建合适的参数控制系统提供了方便。

目前,变频调速已被公认为最理想的调速方式之一,在实际应用中用户可根据自己的实际工艺要求和运用场合选择不同类型的变频器。

本设计就基于S7-200 PLC的PID调节模块实现变频器的闭环调速,最后通过上位机组态软件观测电机转速。

二、系统设计该系统主要由三个部分构成,即可编程逻辑控制器件S7-200、变频器MM420和电机。

首先通过设置给定输入给PLC,再通过PLC控制变频器,再经由变频器来控制电机,随后将电机的转速反馈给PLC,经比较后输出给变频器从而实现无静差调速。

速度的测量可以通过光电编码器和PLC来实现。

速度采集可利用S7-200的高速脉冲采集功能,采集频率可以达到30KHz,共有6个高速计数器(HSC0~HSC5),工作模式有12种。

在固定时间间隔内采集脉冲差值,通过计算即可以获得电动机的当前转速。

例如:设采样周期为100ms 即是每隔100ms采集脉冲一次,光电开关每转发出8个脉冲,那么就可以得到速度为。

其中,?驻m为采样周期内接受到的脉冲数。

转速的单位为r/min。

PLC实现的闭环调速控制系统

【摘要】随着电力电子技术及控制技术的发展,使得交流变频调速在工业电机拖动领域得到了广泛应用。

由于PLC的功能强大、容易使用、高可靠性,常常被用来作为现场数据的采集和设备的控制。

组态软件技术作为用户可定制功能的软件平台工具,在PC机上可开发出友好人机界面,通过PLC可以对自动化设备进行“智能”控制。

经过研究分析确定在本系统中采用通用变频器MM420,对电机进行转速调节,实现了能源的充分利用和生产的需要。

此变频器的FS型加减速功能和转矩提升功能,能很好的解决转速之间的切换。

系统中PLC完成数据的采集和对变频器、电机等设备的控制任务。

基于S7—200 PLC的编程软件STEP 7,采用模块化的程序设计方法,减少了软件的开发和维护。

利用组态软件良好的人机界面和通信能力,使工作人员可以在中央控制室的PC机上就可以方便的浏览现场的工业流程、实现变频器的参数设置、故障诊断及电机的启动和停止。

本文综述了组态软件、PLC技术、变频调速技术的概况。

分析了PLC的基本原理,变频调速的基本原理、变频器的结构及其控制算法等变频调速技术。

关键词: PLC、、变频调速、PID调节Abstract:With the development of electric power and electronic technology and control technology,AC frequency conversion velocity modulation technology is widely used in theindustry motor dragging fields.Because of the characteristics with powerful function,easy operation and high dependability,PLC is usually used for the field of data gathering andequipment control.Configuration software technology is one software platform tool that with custom-made function,friendly human-machine windows,which can be developed on the PC machine,used the PLC to intelligently control the automatic equipment.Through the rigorouse research and analysis,this system adjusts general transducer KASUGA+Mini MM420 to control the speed of motor,consequently actualizes the full use ofenergy and the need of production.The transducer’s functions of adding or decreasing speedin S form and promoting torque can solve the adjustment of speeds well.In this system,PLC is used to collect data and control equipments such as electromotor and transducer.Based on S7-200 PLC’s programming software STEP 7.which adopts the modularization method inprogramming design,can reduce the software exploitation and maintenance.By the virtue of HMI with nice configuration software and strong communication ability,the staff can conveniently browse the industry flowFig on the locale,set the parameter of the transducer,diagnose the fault,and start or stop the electromotor on the PC machine in the control-centerr00m.This paper summarizes the configurationsoftware technology,PLC technology and AC frequency conversion for speed adjustment technology.Key words:PLC,cold-rocold rolling mill,Frequency conversion velocity modulation,PID regulator目录1 绪论................................................................................................................................................. - 1 -2 S7-200 PLC的构成........................................................................................................................ - 2 -2.1S7-200CPU224型PLC的结构 (2)2.2CPU224型PLC的技术参数 (4)2.3S7-200PLC的构成 (5)2.4PLC的工作原理 (13)3 系统硬件选择............................................................................................................................... - 16 -3.1西门子S7-200型PLC (16)3.2EM235模拟量模块 (16)3.3M ICRO M ASTER420变频器 (18)3.4PID调节原理 (19)4 PLC编程设计................................................................................................................................ - 20 -4.1梯形图 (20)4.2语句表 (24)4.3功能块图 (26)结束语 (30)致谢 (31)参考文献 (32)1 绪论随着变频调速技术的应用日益广泛,应用水平的不断提高,对变频调速控制系统的精度要求也越来越高。

基于PLC控制的变频闭环调速系统设计

基于PLC控制的变频闭环调速系统设计张芬【摘要】利用PLC、变频器、异步电动机及旋转编码器构建交流变频闭环调速控制系统。

文章介绍了变频调速系统的组成及工作原理,给出了系统控制方案并设计了相关梯形图程序,利用MCGS组态软件对该系统的上位机监控界面进行设计。

运行结果表明:该系统可靠性高,扩展性好,动态响应速度快。

%This paper using PLC, inverter, asynchronous motor and rotary encoder to structure a closed loop system of AC variable frequency drive. The thesis described the constitution and working prin-ciple of the variable-frequency drive,give a control method of system and design the ladder diagram pro-gram, using MCGS configuration software to design the monitoring interface of system. The trial operation results show that the system has high reliability,good scalability and fast dynamic response.【期刊名称】《工业仪表与自动化装置》【年(卷),期】2014(000)004【总页数】3页(P78-80)【关键词】PLC;变频调速系统;变频器【作者】张芬【作者单位】西安航空职业技术学院自动化工程学院,西安710089【正文语种】中文【中图分类】TP2770 引言变频器是在保证电机原有性能的情况下,通过改变电机的供电频率和电压的方式,实现电机转速调节的现代电力电子设备。

5.2 基于PLC、变频器的转速闭环调速系统

进行调速控制。

西安航空职业技术学院 自动化工程学院

《自动控制技术及应用》电子课件

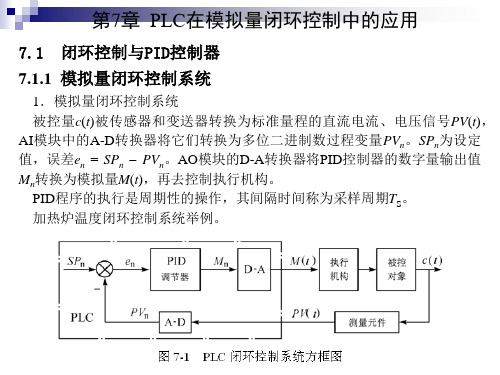

5.2.1 转速闭环调速系统的工作原理 2.闭环调速系统工作原理

PLC

给定电压 A/D PID D/A 变频器 电动机 n

0.5

IN

OUT

MOV_R ENO EN

0.1

IN

OUT MOV_R ENO OUT

EN

0.0

IN

MOV_R ENO EN

0.2

IN

OUT MOV_B ENO OUT ATCH

EN

100

IN

EN

ENO

INT_0 10

INT EVNT

( ENI)

全局开中断

西安航空职业技术学院 自动化工程学院

《自动控制技术及应用》电子课件

达到期望值。系统流程图如下图5-7所示。

西安航空职业技术学院 自动化工程学院

《自动控制技术及应用》电子课件

5.2.2 基于PLC、变频器的闭环调速系统的设计

2.闭环调速系统的软件设计

开始 设置KP、KI、KD参数 定义定时中断 采样给定电压信号

执行PID运算 否 是否按启 动按钮? 是 采样时间 是否到? 是 采样同轴编码器 电压输出信号 否 否 是否按停 止按钮? 是 结束 输出PID运算结果, 调整变频器输出频率

QF L1 L2 ~380V L3

同轴编码器 转速输出端

-

+

0~5V

Q0.0 1M A+ EM235 M0 AB+ V0 B-

U V W M 3~

基于PLC模拟量的变频器闭环调速控制.

漳州师范学院课程设计报告课题名称:PLC的变频闭环调速及其应用姓名:林铭泰学号:070505116班级:07电气1班指导老师:洪清辉2010-06-201 引言 (3)2 系统设计 (3)2.1 设计目的 (3)2.2 设计要求 (3)2.3 硬件接线图 (6)3 各硬件模块简介 (6)3.1 变频器 (6)3.1.1 变频器主要功能 (6)3.1.2 变频器平面图 (7)4 软件设计 (8)4.1 A/D输入模块程序 (8)4.2 D/A输出模块程序 (8)4.3 偏移参数设定 (8)5 系统测试 (8)5.1 测试方法 (8)5.2 测试中遇到的问题 (9)6 应用扩展 (10)基于PLC在矿井提升机中的调速控制系统 (10)6.1 控制要求 (10)6.2 本设计控制结构 (10)6.3 设计说明 (12)7 结束语 (12)8 参考文献 (12)9 附录 (13)1 引言随着变频调速技术的应用日益广泛,应用水平的不断提高,对变频调速控制系统的精度要求也越来越高。

目前,许多变频调速装置属于开环控制方式,不能满足有较高精度的控制要求。

为提高开环变频调速器控制精度,本系统采用有编码器速度检测的、由高性能FX2NPLC 调节控制的闭环系统。

2 系统设计2.1 设计目的1.利用可编程控制器及其模拟量模块,通过对变频器的控制,实现电机的闭环调速。

2.了解可编程控制器在实际工厂生产中的应用及可编程控制器的编程方法。

2.2 设计要求电机的实际转速在较快的时间内接近给定目标转速,并且能够稳定运行。

当改变给定速度时,电机能快速响应达到接近给定值。

系统简介1.1FXON一3A简介可编程控制器(PLC)原是为了开关量的控制而设计的。

但是,在一个复杂的控制系统中,控制任务多种多样,而且随着电子技术的发展,新型过程控制计算机的不断涌现,在STD总线计算机、可编程调节器、集散型控制系统的基础上,PLC的模拟量控制越来越得到广泛的应用。

基于PLC模拟量方式的变频闭环调速控制系统设计

************************************** 基于PLC模拟量方式的变频闭环调速控制系统设计学生学号:**********学生姓名:******专业班级:**********指导教师:******职称:****起止日期:***************************************************************专业综合设计任务书一.设计题目:基于PLC模拟量方式的变频闭环调速控制系统设计二.设计目的1.掌握S7-200PLC数据转换指令的使用及编程。

2.掌握S7-200PLC模拟量控制变频器进行闭环调速的接线、调速、操作;三.设计任务及要求1.总体控制要求:PLC根据模拟量输入端的给定值和过程变量值,控制信号及模拟量输入端的给定值信号和过程变量值信号,经过程序运算后由模拟量输出端输出值到变频器;2.电机运行速度超出设定值时开始减速;3. 电机运行速度低于设定值时开始减速。

四.设计时间及进度安排(宋体,小四号字,加黑)设计时间共三周(20**.**.**~20**.**.**),具体安排如下表:- I -基于PLC模拟量方式的变频闭环调速控制系统设计目录专业综合设计任务书 (I)第1章专业综合设计的目的 (1)第2章三相交流异步电动机 (2)2.1 三相交流异步电动机工作原理 (2)2.2 电机极对数 (3)2.3 三相异步电动机的调速方式 (4)2.3.1 变极调速 (4)2.3.2 变频调速 (4)2.3.3 变转差率调速 (4)第3章MM440变频器简介 (6)3.1 MM440概述 (6)3.1.1 MM440简介 (6)3.1.2 MM440特点 (6)3.1.3 MM440参数设置 (6)3.2 变频器MM440启动三相异步电机 (8)第4章西门子S7-200概述 (9)4.1 S7-200介绍 (9)4.2 S7-200系列PLC的基本硬件组成 (10)4.3 可编程控制器的工作扫描方式 (13)4.4 以太网电缆与STEP7 Micro/WIN SMART的编程设备进行通信连接 (14)第5章变频调速系统结构 (15)5.1 系统结构控制模型 (15)5.2 PLC变频调速闭环系统流程图 (15)第6章程序设计 ·········································································错误!未定义书签。

PLC模拟量控制在变频调速的应用 fx2n da应用

FX2N-2DA型的模拟量输出模块用于将12位数字值转换为2点模拟量输出(电压输出和电流输出)请参考下面这篇论文,有2DA的应用:PLC模拟量控制在变频调速的应用1、引言近年来可编程序控制器(PLC)以及变频调速技术日益发展,性能价格比日益提高,并在机械、冶金、制造、化工、纺织等领域得以普及和应用。

为满足温度、速度、流量等工艺变量的控制要求,常常要对这些模拟量进行控制,PLC模拟量控制模块的使用也日益广泛。

通常情况下,变频器的速度调节可采用键盘调节或电位器调节方式,但是,在速度要求根据工艺而变化时,仅利用上述两种方式则不能满足生产控制要求,因此,我们须利用PLC灵活编程及控制的功能,实现速度因工艺而变化,从而保证产品的合格率。

2、变频器简介交流电动机的转速n公式为:式中:f—频率;p—极对数;s—转差率(0~3%或0~6%)。

由转速公式可见,改变三相异步电动机电源频率,可以改变旋转磁通势的同步转速,达到调速的目的。

额定频率称为基频,变频调速时,可以从基频向上调(恒功率调速),也可以从基频向下调(恒转距调速)。

因此变频调速方式,比改变极对数p和转差率s两个参数简单得多。

同时还具有很好的性价比、操作方便、机械特性较硬、静差率小、转速稳定性好、调速范围广等优点,因此变频调速方式拥有广阔的发展前景。

3、PLC模拟量控制在变频调速的应用PLC包括许多的特殊功能模块,而模拟量模块则是其中的一种。

它包括数模转换模块和模数转换模块。

例如数模转换模块可将一定的数字量转换成对应的模拟量(电压或电流)输出,这种转换具有较高的精度。

在设计一个控制系统或对一个已有的设备进行改造时,常常会需要对电机的速度进行控制,利用PLC的模拟量控制模块的输出来对变频器实现速度控制则是一个经济而又简便的方法。

下面以三菱FX2N系列PLC为例进行说明。

同时选择FX2N-2DA模拟量模块作为对变频器进行速度控制的控制信号输出。

如图1所示,控制系统采用具有两路模拟量输出的模块对两个变频器进行速度控制。

机电系统实验-基于PLC模拟量方式的变频器闭环调速

实验十八基于PLC模拟量方式的变频器闭环调速一、实验目的1.利用可编程控制器及其模拟量模块,通过对变频器的控制,实现电机的闭环调速。

2.了解可编程控制器在实际工业生产中的应用及可编程控制器的编程方法。

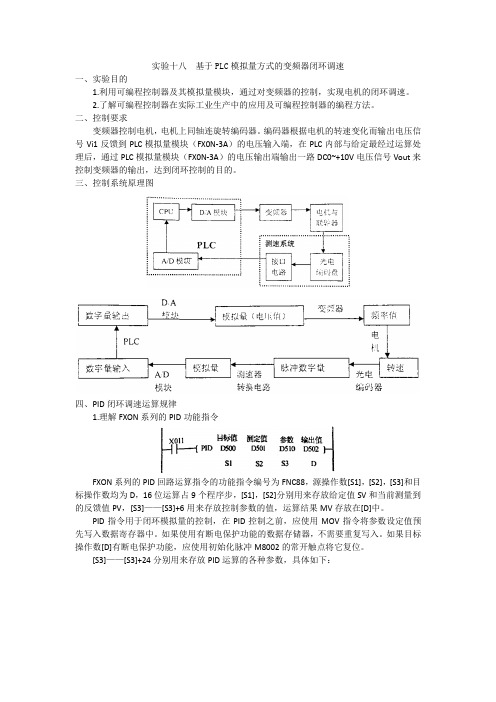

二、控制要求变频器控制电机,电机上同轴连旋转编码器。

编码器根据电机的转速变化而输出电压信号Vi1反馈到PLC模拟量模块(FX0N-3A)的电压输入端,在PLC内部与给定最经过运算处理后,通过PLC模拟量模块(FX0N-3A)的电压输出端输出一路DC0~+10V电压信号Vout来控制变频器的输出,达到闭环控制的目的。

三、控制系统原理图四、PID闭环调速运算规律1.理解FXON系列的PID功能指令FXON系列的PID回路运算指令的功能指令编号为FNC88,源操作数[S1],[S2],[S3]和目标操作数均为D,16位运算占9个程序步,[S1],[S2]分别用来存放给定值SV和当前测量到的反馈值PV,[S3]——[S3]+6用来存放控制参数的值,运算结果MV存放在[D]中。

PID指令用于闭环模拟量的控制,在PID控制之前,应使用MOV指令将参数设定值预先写入数据寄存器中。

如果使用有断电保护功能的数据存储器,不需要重复写入。

如果目标操作数[D]有断电保护功能,应使用初始化脉冲M8002的常开触点将它复位。

[S3]——[S3]+24分别用来存放PID运算的各种参数,具体如下:在P,I,D这三种控制作用中,比例部分与误差部分信号在时间上时一致的,只要误差一出现,比例部分就能及时地产生与误差成正比例的调节作用,具有调节及时的特点。

比例系数越大,比例调节作用越强,系统的稳态精度越高;但是对于大多数的系统来说,比例系数过大,会使系统的输出振荡加剧,稳定性降低。

调节器中的积分作用与当前误差的大小和误差的历史情况都有关系,只要误差不为零,控制器的输出就会因积分作用而不断变化,一直要到误差消失,系统处于稳定状态时,积分部分才不再变化,因此,积分部分可以消除稳态误差,提高控制精度。

基于PLC模拟量方式变频闭环调速控制系统设计

*****************************************基于PLC模拟量方式的变频闭环调速控制系统设计学生学号:**********学生姓名: ******专业班级:*********指导教师:******职称:****起止日期:*********~************************************课程设计任务书一、设计题目:基于PLC模拟量方式的变频闭环调速控制系统设计二、设计目的:1.掌握S7-200 SMART PLC数据转换指令的使用及编程;2.掌握S7—200 SMART PLC模拟量控制MM440变频器进行闭环调速的接线、调试、操作;三、设计任务及要求:1. 设计任务:用S7-200 SMART PLC控制西门子MM440变频器,PLC根据模拟量输入端的给定值和过程变量值,经过程序运算后由模拟量输出端输出值控制变频器运行。

2。

设计要求:2。

1电机运行速度超出设定值时开始减速;2.2电机运行速度低于设定值时开始加速;四、设计时间及进度安排:设计时间共三周,具体安排如下表:目录第1章绪论 (1)第2章系统设计 (2)2.1 设计思路 (2)2.2 系统硬件配置及组成原理 (3)2.3 变频器 (4)第3章MM440变频器简介 (5)3。

1 MM440变频器 (5)3。

2 MM440变频器的组成 (5)3.3 主电路工作原理 (6)第4章西门子S7—200 (7)4.1 S7—200的介绍 (7)4。

2 S7—200SMART系列PLC结构 (8)4。

3 S7—200 SMART的特点 (8)4。

4 CPU单元设计 (9)第5章PLC PID变频调速系统结构 (10)5。

1 系统结构控制模型 (10)5。

2 PID调节 (11)总结 (17)参考文献 (18)第1章绪论调速系统快速性、稳定性、动态性能好是工业自动化生产中基本要求。

在科学研究和生产实践的诸多领域中调速系统占有着极为重要的地位特别是在国防、汽车、冶金、机械、石油等工业中,具有举足轻重的作用.调速控制系统的工艺过程复杂多变,具有不确定性,因此对系统要求更为先进的控制技术和控制理论.可编程控制器(PLC)可编程控制器是一种工业控制计算机,是继续计算机、自动控制技术和通信技术为一体的新型自动装置.它具有抗干扰能力强,价格便宜,可靠性强,编程简朴,易学易用等特点,在工业领域中深受工程操作人员的喜欢,因此PLC已在工业控制的各个领域中被广泛地使用。

基于PLC模拟量方式的变频器闭环调速

基于PLC模拟量方式的变频器闭环调速在MF51变频器实验挂箱中完成此实验一、实验目的1.利用可编程控制器及其模拟量模块,通过对变频器的控制,实现电机的闭环调速。

2.了解可编程控制器在实际工业生产中的应用及可编程控制器的编程方法。

二、实验要求变频器控制电机,电机上同轴连旋转编码器。

编码器根据电机的转速变化而输出电压信号Vi1反馈到PLC模拟量模块(FX2N-4AD)的电压输入端,在PLC内部与给定量经过运算处理后,通过PLC模拟量模块(FX2N-2DA)的电压输出端输出一路DC0~+10V电压信号Vout来控制变频器的输出,达到闭环控制的目的。

三、实验原理图四、实验步骤1.按下表对变频器进行参数设置:Pr.30 Pr.73 Pr.7n1091 1 4 02.输入输出接线3.按接线列表正确将导线连接完毕后,将程序下载至PLC主机,将“RUN/STOP”开关拨到“RUN”。

4.先设定给定值。

点击标准工具条上的“软元件测试”快捷项(或选择“在线”菜单下“调试”项中的“软元件测试”项),进入软元件测试对话框。

在“字软元件/缓冲存储区”栏中的“软元件”项中键入D0,设置D0的值,确定电机的转速。

输入设定值N,N为十进制数,如:N=1000,则电机的转速目标值就为1000转/min。

5.按变频器面板上的“RUN”,启动电机转动。

电机转动平稳后,记录给定目标转速、电机实际转速、和他们之间的偏差,再改变给定值,观察电机转速的变化并记录数据。

(注意:由于闭环调节本身的特性,所以电机要过一段时间才能达到目标值)请观察并记录数据添入下列表格:给定目标转速(r/min)电机实际转速(r/min)变频器输出频率(Hz)最大震荡偏差6.按变频器面板上的“STOP/RESET”,使电机停止转动。

五、梯形图参考程序。

基于PLC模拟量的变频器闭环调速控制

矿井通风系统------基于PLC模拟量的变频器闭环调速控制摘要随着电力电子技术及控制技术的发展,使得交流变频调速在工业电机拖动领域得到了广泛应用。

由于PLC的功能强大、容易使用、高可靠性,常常被用来作为现场现场数据的采集和设备的控制。

本文介绍了 PLC控制变频调速系统在矿井局部通风机中的应用。

以瓦斯浓度为主控参数,通过A/D采样模块采集瓦斯浓度,送入PLC与设定值进行运算,输出再经过D/A转换控制变频器 ,来调节局部通风机电机转速实现最优控制 ,达到安全监控与节能目的。

关键字:PLC;变频器;PID控制;局部通风机;A/D转换;D/A转换AbstractWith the power electronics and control technology, making the AC variable speed motor drive in the industry has been widely applied. Since the PLC powerful, easy to use, high reliability, are often used as a field-site data collection and device control.This article describes the frequency control system PLC control local fan in the mine in the application. To gas concentration as the main control parameters through the PLC control frequency, to adjust the fan motor speed to achieve optimal local control, to security monitoring and energy conservation purposes.Keyword:PLC; inverter; PID control; local fan;A / D converter; D / A converter目录0中英文摘要 (1)1引言 (3)1.1 PLC概述 (3)1.2设计目的 (3)1.3设计内容 (3)1.4设计实现目标 (3)2系统总体方案设计 (4)2.1系统硬件配置及组成原理 (4)2.2系统接线图设计 (6)3控制系统设计 (7)3.1控制程序流程图设计 (7)3.2控制程序设计思路 (7)4系统调试及结果分析 (8)4.1系统调试步骤 (8)4.2遇到的问题以及解决方案 (9)4.3结果分析 (9)5结束语 (9)6参考文献 (10)1 引言1.1 PLC概述可编程控制器(PLC)是以计算机技术为核心的通用自动化控制装置,它的功能性强,可靠性高,编程简单,使用方便,体积小巧,近年来在工业生产中得到广泛的应用,被誉为当代工业自动化主要支柱之一。

第7章PLC在模拟量闭环控制中的应用

1 TI

t

e(t)dt TD

0

de(t dt

)

]

M

initial

2.PID控制器的数字化 上式中的积分对应于图7-7中误差曲线e(t)与坐标轴包围的面积(图中的灰 色部分)。一般用图7-7中的矩形面积之和来近似精确积分。 在误差曲线e(t)上作一条切线,该切线与 x 轴正方向的夹角 α 的正切值tgα 即为该点处误差的一阶导数de(t)/dt。

7.2.3 PID参数整定的实验

用作者编写的子程序“被控对象”来模拟PID闭环中的被控对象(见图715),被控对象的数学模型为3个串联的惯性环节,其增益为GAIN,3个惯 性环节的时间常数分别为TIM1~TIM3。DISV是系统的扰动输入值。

主程序中T37和T38组成了方波振荡器,用 来提供周期为60s、幅值为20.0%和70.0%的方 波设定值。在主程序中调用PID向导生成的子 程序PID0_CTRL。CPU按PID向导中组态的采 样 周 期 调 用 PID 中 断 程 序 PID_EXE , 在 PID_EXE中执行PID运算。PID_EXE占用了定 时中断0,模拟被控对象的中断程序INT_0使

用定时中断1。 设定值Setpoint_R是以百分数为单位的浮点

数。Auto_Manual(I0.0)为ON时为自动模式。

实际的PID控制程序不需要调用子程序“被控对象”,在主程序中只需要调 用子程序PID0_CTRL,其输入参数PV_I应为实际使用的AI模块的通道地址 (例如AIW0),其输出参数Output应为实际使用的AO模块的通道地址(例如 AQW0)。

6.变送器的选择 AI模块的电压输入端的输入阻抗很高,微小的干扰信号电流将在模块的输入 阻抗上产生很高的干扰电压。远程传送的模拟量电压信号的抗干扰能力很差。 电流输出型变送器具有恒流源的性质,恒流源的内阻很大。PLC的AI模块的 输入为电流时,输入阻抗较低,例如250。干扰信号在模块的输入阻抗上产生 的干扰电压很低,模拟量电流信号适用于远程传送。

PLC控制电梯变频调速实现电流、速度、位移环控制

PLC控制电梯变频调速实现电流、速度、位移三环控制随着城市建设的不断发展,高层建筑不断增多,电梯作为高层建筑中垂直运行的交通工具已与人们的日常生活密不可分。

目前电梯的控制普遍采用了两种方式,一是采用微机作为信号控制单元,完成电梯信号的采集、运行状态和功能的设定,实现电梯的自动调度和集选运行功能,拖动控制则由变频器来完成;第二种控制方式用可编程控制器(PLC)取代微机实现信号集选控制。

从控制方式和性能上来说,这两种方法并没有太大的区别。

国内厂家大多选择第二种方式,其原因在于生产规模较小,自己设计和制造微机控制装置成本较高;而PLC 可靠性高,程序设计方便灵活。

本设计在用PLC控制变频调速实现电流、速度双闭环的基础上,在不增加硬件设备的条件下,实现电流、速度、位移三环控制。

一、硬件电路系统硬件结构图如图1 所示,其各部分功能说明如下。

Q1——三相电源断路图K1——电源控制接触器 K2——负载电机通断控制接触器VS——变频器BU——制动单元RB——能耗制动电阻M——主拖动曳引电机1. 主电路主电路由三相交流输入、变频驱动、曳引机和制动单元几部分组成。

由于采用交-直-交电压型变频器,在电梯位势负载作用下,制动时回馈的能量不能馈送回电网,为限制泵升电压,采用受控能耗制动方式。

2.PLC控制电路选用OMRON公司C系列60P型PLC。

PLC接收来自操纵盘和每层呼梯盒的召唤信号、轿厢和门系统的功能信号以及井道和变频器的状态信号,经程序判断与运算实现电梯的集选控制。

PLC在输出显示和监控信号的同时,向变频器发出运行方向、启动、加/减速运行和制动停梯等信号。

3. 电流、速度双闭环电路采用YASAKWA公司的VS-616G5 CIMRG5A 4022变频器。

变频器本身设有电流检测装置,由此构成电流闭环;通过和电机同轴联接的旋转编码器,产生a、b两相脉冲进入变频器,在确认方向的同时,利用脉冲计数构成速度闭环。

4. 位移控制电路电梯作为一种载人工具,在位势负载状态下,除要求安全可靠外,还要求运行平稳,乘坐舒适,停靠准确。

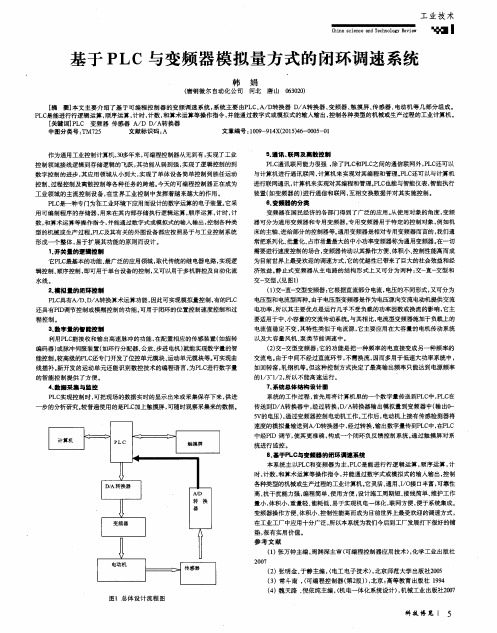

基于PLC与变频器模拟量方式的闭环调速系统

交一 交型 。 ( 见图1 ) ( I ) 交— 直一 分为 电压 型和 电流型两 种 。 由于 电压 型变 频器是作 为 电压 源 向交 流 电动机 提供 交流

电功率 , 所 以其 主要优 点是 运行几 乎 不受 负载 的功率 因数或 换流 的影 响 , 它主

要适 用于 中、 小容 量 的交流传 动系统 。 与 其相 比, 电流 型变频 器施加于 负载上 的 电流值 稳定 不变 , 其特 性类 似于 电流 源 , 它主要 应用 在大容 量 的 电机 传动 系统 以及大 容量 风机 、 泵 类 节能调 速 中 。

( 2 ) 交一 交型变 频器 : 它的 功 能是 把一种 频率 的 电直接 变成 另一 种频 率 的

与计 算机进 行通 讯 联 网, 计 算机 来实 现对 其编程 和 管理 。 P L C 还可 以与 计算 机 进行联 网通讯 , 计 算机 来实 现对其 编程和 管理 。 P L C 也 能与智能 仪表 , 智 能执行 装置 ( 如 变频 器 的 ) 进行 通信 和联 网 , 互 相交 换数 据并 对其 实施 控制 。 6 变顿 器的 分 类

[ 关键 词] P L C 变 频器 传 感器 A/ D D / A转换器 中图分类 号 : T M7 2 5 文 献标 识码 : A

文 章编 号 : 1 0 0 9 — 9 1 4 X( 2 0 1 5 ) 4 6 — 0 0 0 5 — 0 1

作为通 用工 业控制 计算机 , 3 哆 年来 , 可编 程控 制器从无 到有 , 实 现了工 业 控 制领 域接 线逻 辑到存 储 逻辑 的飞跃 , 其功 能从弱 到强 , 实 现 了逻辑 控制 的到

型 的机械 或生 产过程 。 P L C 及其有 关的 外 围设 备都应 按 照易 于 与工业 控制 系统 形 成一 个 整体 , 易于 扩展 其功 能 的原则 而设 计 。 1 . 开 关量 的逻 辑 控 制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

漳州师范学院课程设计报告课题名称:PLC的变频闭环调速及其应用姓名:林铭泰学号:070505116班级:07电气1班指导老师:洪清辉2010-06-201 引言 (3)2 系统设计 (3)2.1 设计目的 (3)2.2 设计要求 (3)2.3 硬件接线图 (6)3 各硬件模块简介 (6)3.1 变频器 (6)3.1.1 变频器主要功能 (6)3.1.2 变频器平面图 (7)4 软件设计 (8)4.1 A/D输入模块程序 (8)4.2 D/A输出模块程序 (8)4.3 偏移参数设定 (8)5 系统测试 (8)5.1 测试方法 (8)5.2 测试中遇到的问题 (9)6 应用扩展 (10)基于PLC在矿井提升机中的调速控制系统 (10)6.1 控制要求 (10)6.2 本设计控制结构 (10)6.3 设计说明 (11)7 结束语 (12)8 参考文献 (12)9 附录 (13)1 引言随着变频调速技术的应用日益广泛,应用水平的不断提高,对变频调速控制系统的精度要求也越来越高。

目前,许多变频调速装置属于开环控制方式,不能满足有较高精度的控制要求。

为提高开环变频调速器控制精度,本系统采用有编码器速度检测的、由高性能FX2NPLC 调节控制的闭环系统。

2 系统设计2.1 设计目的1.利用可编程控制器及其模拟量模块,通过对变频器的控制,实现电机的闭环调速。

2.了解可编程控制器在实际工厂生产中的应用及可编程控制器的编程方法。

2.2 设计要求电机的实际转速在较快的时间内接近给定目标转速,并且能够稳定运行。

当改变给定速度时,电机能快速响应达到接近给定值。

系统简介1.1FXON一3A简介可编程控制器(PLC)原是为了开关量的控制而设计的。

但是,在一个复杂的控制系统中,控制任务多种多样,而且随着电子技术的发展,新型过程控制计算机的不断涌现,在STD总线计算机、可编程调节器、集散型控制系统的基础上,PLC的模拟量控制越来越得到广泛的应用。

模拟量不同于开关量,它在时间上、数值上都是连续变化的。

为了满足模拟量控制系统的控制要求,几乎所有的可编程控制器生产厂家都开发了模拟量控制功能。

采取的方法是在软件上为PLC增加功能指令,在硬件上为PLC设计各种各样的模拟量控制模块。

不同厂家的可编程控制器,开发了不同的模拟量专用模块,三菱FXON一3A模块就是其中的一种。

FXoN是日本三菱公司设计的产品,该系列是依据FX2系列的固定及可扩展性概念,在软硬件两方面兼备微程序装置所必要的性能、功能。

FX ON一3A是可编程控制器的模拟量特殊功能模块。

该模块具有2路模拟量输入通道和1路模拟量输出通道。

其输入通道数字分辨率为8位,A/D的转换时间为100s,在模拟与数字信号之间采用光电隔离,适用于FX1N、FX2N、FX2NC子系列。

在A/D转换中,输入通道接收模拟信号后转换成数字信号;在D /A转换中,输出通道取数字信号并输出等同的模拟信号。

它占用FXON扩展总线的8点输入/输出,8点可定为输入或输出。

对于FXON一3A模块,用户可连接电压或电流输入/输出,并有3种信号形式可供选择:0~10 VDC(分辨率为40 mV),0~5 VDC(分辨率为20 mV)或4~20 ma(分辨率为64 )。

FXON一3A模块所有数据及参数可通过FXON一3A的软件以FROM/TO指令进行调整。

1.2系统控制基本原理整个系统由传感器、FX ON一3A模块、可编程控制器、功率驱动、执行元件和控制设备组成,模拟量控制系统框图如图1所示。

图1 PLC的模拟量控制系统框图线路设计通过FXON一3A模拟量模块所带电缆可直接与可编程控制器基本单元连接,各模块与基本单元连接时统一编号,从最靠近基本单元的那一个开始顺次编号为0~7。

模拟信号和FX ON 一3A模块的连接如图2所示,当选择电流输入时,必须保证端子[VIN]和[IIN]连在一起。

但是,选择电流输出时,不能把端子[VOUT]和[IOUT]连在一起输电流入电路电压输入电路电流输入电路电流输入电路寄存器的分配FXON-3A模块内部有一个寄存器缓冲区,由32个16位的寄存器组成,编号为#BFM0~#BFM31,内容如下:BFM17:B0=0 选择通道1 B0=1 选择通道0B1=0~1 开始A/D转换B2=1~0 开始D/A转换A/D,D/A转换FXON-3A可以选择电流电压输入、输出。

并可以选择0~10V,0~5V,4~20mA,3种信号量程。

与数字量的对应关系如下:系统输出电压对应关系输入电压对应关系1.3系统框图2.3 硬件接线图3 各硬件模块简介3.1 变频器3.1.1 变频器主要功能变频器的主要任务是将工频电源转换为频率和幅度可调节的交流到交流的变频器,是当前应用最广的交流调速设备,变频器的功能不是以调速为目的,而是控制某一过程为目的。

它有完善的保护功能:变频器保护功能很强,在运行过程中能随时检测到各种故障,并显示故障类别(如电网瞬时电压降低,电网缺相,直流过电压,功率模块过热,电机短路等),并立即封锁输出电压。

这种“自我保护”的功能,不仅保护了变频器,还保护了电机不易损坏。

3.1.2 变频器平面图3.2 同轴编码器同轴编码器可以将电动机的转速按比例转换成电压信号,通常是0~5V旋转编码器是用来测量转速的装械量转换成相应的电脉冲置,光电式旋转编码器通过光电转换,可将输出轴的角位移、角速度等机以数字量输出(REP)。

它分为单路输出和双路输出两种。

技术参数主要有每转脉冲数(几十个到几千个都有),和供电电压等。

单路输出是指旋转编码器的输出是一组脉冲,而双路输出的旋转编码器输出两组A/B相位差90度的脉冲,通过这两组脉冲不仅可以测量转速,还可以判断旋转的方向3.3 PLC模块PLC特点:第一,可靠性高、抗干扰能力强,平均故障时间为几十万小时。

而且PLC 采用了许多硬件和软件抗干扰措施。

第二,编程简单、使用方便目前大多数PLC采用继电器控制形式的梯形图编程方式,很容易被操作人员接受。

一些PLC还根据具体问题设计了如步进梯形指令等,进一步简化了编程。

第三,设计安装容易,维护工作量少。

第四,适用于恶劣的工业环境,采用封装的方式,适合于各种震动、腐蚀、有毒气体等的应用场合。

第五,与外部设备连接方便,采用统一接线方式的可拆装的活动端子排,提供不同的端子功能适合于多种电气规格。

第六,功能完善、通用性强、体积小、能耗低、性能价格比高。

4 软件设计4.1 A/D输入模块程序4.2 D/A输出模块程序4.3 偏移参数设定5 系统测试5.1 测试方法1.按下表对变频器进行参数设置;2.按接线图正确将导线连接完毕后,将程序下载致PLC主机,将“RUN/STOP”开关拨到“RUN”。

3.先设定改定值。

点击标准工具条上的“软件园测试”快捷项,进入软件园测试对话框。

在“字软元件”栏中的软元件项中键入D0,确定电动机的转速,输入的设定值N为十进制。

如:N=1000,则电机的转速目标值就为1000 转/min。

4.按变频器面板上的RUN,启动电机转动。

电机转动平稳后,记录给定目标转速、电机实5.2 测试中遇到的问题1.在开始监控前,转换完程序后,要把PLC上是否为STOP状态。

2.测试中不要急躁,在变频器设置中更不能马虎,一点的参数设置不准确,可能导致系统的不稳定,不要急,要仔细检查。

3.当调试的时候,会发现PLC内部的的扫描周期比较快,而电动机的反应速度比较慢,则但扫描很多次后才会改变电动机的转速因此加一个定时器用来延迟扫描速度。

4.程序中的D0,D1,D2要看清,给定,反馈,输出编程中别弄混,导致程序中运行不动。

测试中一定要认真,仔细,严谨。

6 应用扩展基于PLC在矿井提升机中的调速控制系统6.1 控制要求矿井提升机是矿山生产最重要的设备。

传统提升机转子串电阻调速电控系统存在诸多问题,如控制方式繁琐、可靠性低、调速性能差等。

针对这种情况采用PLC与变频器相结合的控制方案对原有电控系统进行改造,提高整个电控系统安全可靠性、控制精度及调速性能。

6.2 本设计控制结构基于PLC控制的大功率矿井提升机变频调速控制系统由动力装置、液压站、变频器、操作台和控制监视系统组成,系统框图如图所示。

动力装置:包括主电机、减速器、卷筒、制动器和底座,完成人、物、料的运输任务。

主电机通过减速器向卷筒提供牵引所需的动力。

液压站:为提升机提供制动力,停车时先通过液压站给卷筒施加机械制动力,再取消直流制动力;提升机起动时,先对电机施加直流制动,再松开机械抱闸,防止溜车,以保证系统安全可靠地工作。

变频器:是动力站的能量供给单元,通过它可将输入工频电能转换成频率可调的电能提供给交流电动机,以达到控制交流电动机转速的目的。

操作台:操作台设置两个手柄,分别用于速度辅助给定及制动力给定。

它是整个矿井提升机运输系统的控制核心,通过它可以设定系统的工作方式和控制方式,可以发布系统的各种控制命令,以实现对提升机启动、加速、平稳运行、减速、停车以及紧急制动等各种控制功能。

控制监视系统:是操作人员和控制系统及运输系统之间的桥梁,它可以在线监测提升机运输系统的各种工作参数、工作状态、故障参数和故障状态。

控制系统工作原理:当司机听到开车信号时,按下启动按钮,PLC控制将380V动力电源接入变频器。

再松开液压制动闸并将主令控制器推到正向(或反向),提升机开始运行。

在提升过程中,控制提升机运行的主速度给定S形速度曲线由PLC编程产生,经过A/D转换,由模拟量输出口输出,以驱动变频器工作;对变频器输出频率的调整控制,也可根据现场的工况需要,由操作台速度控制手柄以辅助给定的方式进行控制。

旋转编码器可以检测主电动机的转速,并将此信号传送给可编程控制器[3],PLC通过该信号可以累计计算提升机的速度及行走距离,监视器可以时时显示提升机速度和位置。

6.3 设计说明6.3.1制动控制回路提升机负载由于惯性较大,当变频器的输出频率下降至0Hz时,常常停不住,而有“蠕动”(也称爬行)现象,在矿山提升机这种大负载机械中,蠕动现象有可能造成十分危险的后果。

为此,变频器调速时应设置能耗制动和直流制动功能。

6.3.2 PLC各种保护监视功能监控内容包括:超速监视、过卷监视、实时速度监视、井筒过卷监视、变频器故障监视、矿车行程监视、过载监视、深度指示器监视等,以上监视内容出现故障时,通过报警回路报警或安全回路实现抱闸停车保护。

7 结束语传统提升机电控系统采用PLC与变频器相结合的方案进行改选后,省去了大量的继电器、接触器及调速电阻,减少了故障发生率,同时还有利于节能。

另外该系统采用PLC软件编程实现提升机主S形速度给定及操作台辅助速度给定,能够实现自动及手动调速,灵活性大,易于操作.采用三菱FX2n可编程控制器和三菱变频器,组成三相电动机的闭环变频调速控制系统. 通过采用变积分PI 控制算法,并且加入软件滤波和硬件滤波措施,实际运行结果表明系统运行稳定,通过A/ D 送入给定并使系统启动后,电机转速迅速达到预期效果. 该系统能对电机转速实现精确控制,实用性强,具有一定的推广价值8 参考文献[1]洪清辉.PLC实验讲义[M].漳州:漳州师范学院出版社,2006:48-49[2]缪常初.FX系列PLC编程及应用[M].北京:机械工业出版社,2010[3]杜俊明. 矿井提升机的变频调速改造[J]. 电气时代,2006(5):74-799 附录1 程序。