化工原理第六章第四节讲稿

合集下载

化工原理讲稿7(第六章)(天大版).

对于接近理想物系的溶液,可用芬斯克方程计算;

③计算出 (R-Rmin)/(R+1),查吉利兰图得: (N-Nmin)/(N+1) ,求得所需的 N;

④确定加料板位置;

⑤由N~R图,求得所需的 R; 由准确操作线求得准确的N;

• 注意:N、Nmin不包括再沸器;

例6-4 用一精馏塔分离甲醇-水混合液,已知: xF=0.628(摩尔分率,下同), xD=0.965, xW=0.03, 泡点进料,回流比R=1.95。 试: 按逐板计算法确定理论塔板数。并近似用 图解法表示第二块板下降液体组成和上升蒸 汽组成。

例6-5 在常压连续精馏塔中分离苯-甲苯混合液, 已知xF=0.4(摩尔分率、下同),xD=0.97, xw=0.04 相对挥发度α=2.47。 试分别求以下三 种进料方式下的最小回流比和全回流下的最小

理论板数。

(1)冷液进料q=1.387(2)泡点进料(3)饱 和蒸汽进料

练习题 用一连续操作的精馏塔分离丙烯-丙烷混合液,进料 含丙烯0.8(摩尔分数,下同),常压操作,泡点进 料,要使塔顶产品含丙烯0.95,塔釜产品含丙烷0.05, 物系的相对挥发度为1.16; 试计算:(1)最小回流比?

Rmin

xD yq

yq xq

截距法: xD Rmin 1

A

Rmin

解析法:

由于

yq

xq 1 ( 1)xq

Rmin

xD yq

yq xq

1

1

xD xq

(1

xD

)

1 xq

当q

1、xq

xF

Rmin

1

1

xD xF

(1 xD 1 xF

)

当q

③计算出 (R-Rmin)/(R+1),查吉利兰图得: (N-Nmin)/(N+1) ,求得所需的 N;

④确定加料板位置;

⑤由N~R图,求得所需的 R; 由准确操作线求得准确的N;

• 注意:N、Nmin不包括再沸器;

例6-4 用一精馏塔分离甲醇-水混合液,已知: xF=0.628(摩尔分率,下同), xD=0.965, xW=0.03, 泡点进料,回流比R=1.95。 试: 按逐板计算法确定理论塔板数。并近似用 图解法表示第二块板下降液体组成和上升蒸 汽组成。

例6-5 在常压连续精馏塔中分离苯-甲苯混合液, 已知xF=0.4(摩尔分率、下同),xD=0.97, xw=0.04 相对挥发度α=2.47。 试分别求以下三 种进料方式下的最小回流比和全回流下的最小

理论板数。

(1)冷液进料q=1.387(2)泡点进料(3)饱 和蒸汽进料

练习题 用一连续操作的精馏塔分离丙烯-丙烷混合液,进料 含丙烯0.8(摩尔分数,下同),常压操作,泡点进 料,要使塔顶产品含丙烯0.95,塔釜产品含丙烷0.05, 物系的相对挥发度为1.16; 试计算:(1)最小回流比?

Rmin

xD yq

yq xq

截距法: xD Rmin 1

A

Rmin

解析法:

由于

yq

xq 1 ( 1)xq

Rmin

xD yq

yq xq

1

1

xD xq

(1

xD

)

1 xq

当q

1、xq

xF

Rmin

1

1

xD xF

(1 xD 1 xF

)

当q

化工原理第六章解析

第六章 蒸发

学习目的 与要求

通过本章学习,掌握蒸发操作的特点、蒸发 器的类型、蒸发过程计算,能够根据生产工艺要 求和物料特性,合理选择蒸发器类型并确定适宜 操作流程和条件。

1

第六章 蒸发

6.1 概述

2

一.蒸发的目的

蒸发 将含有不挥发溶质的溶液加热至沸腾,使

部分挥发性溶剂汽化并移除,从而获得浓缩溶 液或回收溶剂的操作。 蒸发操作的基本要点

18

第六章 蒸发

6.2 蒸发设备 6.2.1 循环型蒸发器 6.2.2 单程型蒸发器

19

一.升膜式蒸发器

图6-8 升膜式蒸发器 1―蒸发器;2―分离室;

20

二.降膜式蒸发器

图6-9 降膜式蒸发器 1― 蒸 发 器 ; 2― 分 离 室 ; 3―布膜器

21

三.升—降膜式蒸发器

图6-11 升―降膜蒸发器 1― 预 热 器 ; 2― 升 膜加 热室;3―降膜加热室; 4―分离室

蒸发器的热负荷

Q D(H hc ) WH ' (F W )h1 Fh0 QL

蒸发器的

热损失

35

二.热量衡算

1.溶液稀释热较大的情况 某些盐、碱的水溶液,在稀释时其放热效

应非常显著。 蒸发是稀释的逆过程。 需通过实验测定焓值随组成和温度的变化。

36

二.热量衡算

图6-15 氢氧化钠的焓浓图

30

蒸发器的选型原则

① 对物料的工艺特性有良好的适应性, 其中对黏度在蒸发过程中的增加程度及结垢情 况应给予特别注意。

② 满足生产工艺对完成液质和量的要求。 ③ 结构简单,操作可靠,造价和操作费 用低廉,经济合理,维修方便。

31

第六章 蒸发

6.2 蒸发设备 6.2.1 循环型蒸发器 6.2.2 单程型蒸发器 6.2.3 蒸发设备和蒸发技术的发展 6.2.4 蒸发器的选型 6.2.5 蒸发器的辅助设备(自学)

学习目的 与要求

通过本章学习,掌握蒸发操作的特点、蒸发 器的类型、蒸发过程计算,能够根据生产工艺要 求和物料特性,合理选择蒸发器类型并确定适宜 操作流程和条件。

1

第六章 蒸发

6.1 概述

2

一.蒸发的目的

蒸发 将含有不挥发溶质的溶液加热至沸腾,使

部分挥发性溶剂汽化并移除,从而获得浓缩溶 液或回收溶剂的操作。 蒸发操作的基本要点

18

第六章 蒸发

6.2 蒸发设备 6.2.1 循环型蒸发器 6.2.2 单程型蒸发器

19

一.升膜式蒸发器

图6-8 升膜式蒸发器 1―蒸发器;2―分离室;

20

二.降膜式蒸发器

图6-9 降膜式蒸发器 1― 蒸 发 器 ; 2― 分 离 室 ; 3―布膜器

21

三.升—降膜式蒸发器

图6-11 升―降膜蒸发器 1― 预 热 器 ; 2― 升 膜加 热室;3―降膜加热室; 4―分离室

蒸发器的热负荷

Q D(H hc ) WH ' (F W )h1 Fh0 QL

蒸发器的

热损失

35

二.热量衡算

1.溶液稀释热较大的情况 某些盐、碱的水溶液,在稀释时其放热效

应非常显著。 蒸发是稀释的逆过程。 需通过实验测定焓值随组成和温度的变化。

36

二.热量衡算

图6-15 氢氧化钠的焓浓图

30

蒸发器的选型原则

① 对物料的工艺特性有良好的适应性, 其中对黏度在蒸发过程中的增加程度及结垢情 况应给予特别注意。

② 满足生产工艺对完成液质和量的要求。 ③ 结构简单,操作可靠,造价和操作费 用低廉,经济合理,维修方便。

31

第六章 蒸发

6.2 蒸发设备 6.2.1 循环型蒸发器 6.2.2 单程型蒸发器 6.2.3 蒸发设备和蒸发技术的发展 6.2.4 蒸发器的选型 6.2.5 蒸发器的辅助设备(自学)

化工原理:第六章蒸馏小结(教案).docx

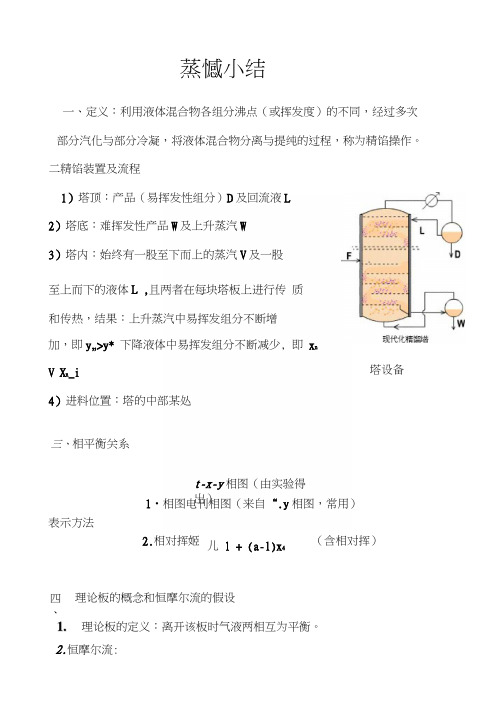

蒸憾小结

一、定义:利用液体混合物各组分沸点(或挥发度)的不同,经过多次部分汽化与部分冷凝,将液体混合物分离与提纯的过程,称为精馅操作。

二精馅装置及流程

1)塔顶:产品(易挥发性组分)D及回流液L

2)塔底:难挥发性产品W及上升蒸汽W

3)塔内:始终有一股至下而上的蒸汽V及一股

至上而下的液体L ,且两者在每块塔板上进行传质

和传热,结果:上升蒸汽中易挥发组分不断增

加,即y…>y* 下降液体中易挥发组分不断减少, 即x n

塔设备

V X n_i

4)进料位置:塔的中部某处

三、相平衡关系

t-x-y相图(由实验得

出)

1•相图电刊相图(来自“.y相图,常用)

表示方法

(含相对挥)

2.相对挥姬儿l + (a-l)x

4

理论板的概念和恒摩尔流的假设

四

、

理论板的定义:离开该板时气液两相互为平衡。

2.恒摩尔流:

o n Q

(盂)S I

龜棊b)

w <長

£

+a x a H

工XH

Ai+aHH

迂 0 ・

Q

?

M W

.M ng K 纂

((圧邂)M )

M(z

〜

I I) n i

'X I —

I

E E

M

—

p x H - 親耀s 蛋垢回co w 撫養蛊泰^W S B 暫F x 训:竄

(益漿)兀―垢回轴*<

5.

6 •板式塔。

化工原理(第二版)第六章-

管道阻力引起的温度差损失 ,其值一般取为1℃。

第三节 多效蒸发

一、多效蒸发的操作原理

由蒸发器的热量恒算可知,在单效蒸发器中每蒸发1㎏的水需要 消耗1㎏多的生蒸汽。在大规模的工业生产中,水分蒸发量很大,需 要消耗大量的生蒸汽。如果能将二次蒸汽用作另一蒸发器的加热蒸汽, 则可减少生蒸汽消耗量。由于二次蒸汽的压力和温度低于生蒸汽的压 力和温度,因此,二次蒸汽作为加热蒸汽的条件是:该蒸发器的操作 压力和溶液沸点应低于前一蒸发器。采用抽真空的方法可以很方便地 降低蒸发器的操作压力和溶液的沸点。每一个蒸发器称为一效,这样, 在第一效蒸发器中通入生蒸汽,产生的二次蒸汽引入第二效蒸发器, 第 二效的二次蒸汽再引入第三效蒸发器,以此类推,末效蒸发器的二 次 蒸汽通入冷凝器冷凝,冷凝器后接真空装置对系统抽真空。于是, 从第 一效到最末效,蒸发器的操作压力和溶液的沸点依次降低,因此 可以 引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为 前效 二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,这就是多效蒸发

降。

3

真空蒸发系统要求有造成减压的装置,使系统的

投资费和操作费提高。

第二节 单效蒸发

F,w0,t0,h0

D, T, H

W, T’, H’

蒸发室

加 热 室

(F-W),w1, t1, h1

D, T, hw

图6-2 单效蒸发示意图

第二节 单效蒸发

二、单效蒸发的计算

单效蒸发计算的主要内容有:水分蒸发量;加热蒸气 消耗量;蒸发器的传热面积。 计算的依据是:物料衡算、热量衡算和传热速率方程。

(6-2)

第二节 单效蒸发

式中

Q——蒸发器的热负荷或传热量,kJ/h ; D——加热蒸气消耗量,kg/h; Cp0——原料液比热容,kJ/(㎏·℃); t0——原料液的温度,℃;

第三节 多效蒸发

一、多效蒸发的操作原理

由蒸发器的热量恒算可知,在单效蒸发器中每蒸发1㎏的水需要 消耗1㎏多的生蒸汽。在大规模的工业生产中,水分蒸发量很大,需 要消耗大量的生蒸汽。如果能将二次蒸汽用作另一蒸发器的加热蒸汽, 则可减少生蒸汽消耗量。由于二次蒸汽的压力和温度低于生蒸汽的压 力和温度,因此,二次蒸汽作为加热蒸汽的条件是:该蒸发器的操作 压力和溶液沸点应低于前一蒸发器。采用抽真空的方法可以很方便地 降低蒸发器的操作压力和溶液的沸点。每一个蒸发器称为一效,这样, 在第一效蒸发器中通入生蒸汽,产生的二次蒸汽引入第二效蒸发器, 第 二效的二次蒸汽再引入第三效蒸发器,以此类推,末效蒸发器的二 次 蒸汽通入冷凝器冷凝,冷凝器后接真空装置对系统抽真空。于是, 从第 一效到最末效,蒸发器的操作压力和溶液的沸点依次降低,因此 可以 引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为 前效 二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,这就是多效蒸发

降。

3

真空蒸发系统要求有造成减压的装置,使系统的

投资费和操作费提高。

第二节 单效蒸发

F,w0,t0,h0

D, T, H

W, T’, H’

蒸发室

加 热 室

(F-W),w1, t1, h1

D, T, hw

图6-2 单效蒸发示意图

第二节 单效蒸发

二、单效蒸发的计算

单效蒸发计算的主要内容有:水分蒸发量;加热蒸气 消耗量;蒸发器的传热面积。 计算的依据是:物料衡算、热量衡算和传热速率方程。

(6-2)

第二节 单效蒸发

式中

Q——蒸发器的热负荷或传热量,kJ/h ; D——加热蒸气消耗量,kg/h; Cp0——原料液比热容,kJ/(㎏·℃); t0——原料液的温度,℃;

化工原理课件(十一五)课件第六章第四节物料衡算和操作线方程

(5)过热蒸气进料

q Cm' p (Ts tF ) < 0 rm

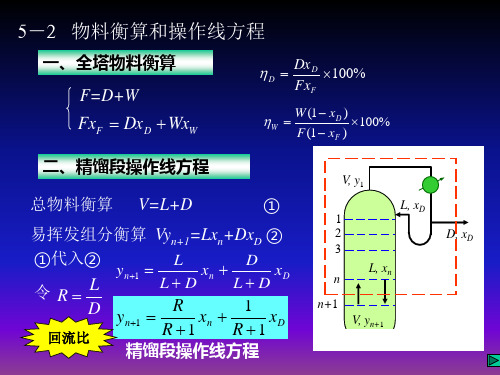

总物料衡算

液相分率 q L' L

F

V ’ =L’-W

L’=V’+W ①

L' L

q

②

F

L,=L+qF

V'=V+(q-1)F

提馏段物料衡算

q的引入,使提馏段上升蒸汽及下降液体流量的计算容易了。

联想恒摩尔流假设中V与V’,L与L’不 一定相等,那么什么情况下相等?

IL≈IL'

代入②式并 与①联立

V,IV

L,IL

V’, IV’ L’, IL’

(V-V') IV =F IF-(L'-L) IL

IV I F L' L

IV IL

F

=q

q L' L F

液相分率

热状况

q

IV IV

IF IL

将1kmol原料变成饱和蒸汽所需热量 1kmol原料的汽化潜热

参数

三、q 线方程(进料方程)

Vy=Lx+DxD ① V'y=L'x-WxW ②

进料板连接着精馏段与提 馏段,因此组成相同,下 标省略!

① - ②:

1.0

(V'-V)y=(L'-L)x-(DxD+WxW)

q=1 q>1

a

0<q<1

(q-1)F y=q F x-F xF

y q x xF q 1 q 1 ——q线方程

W V'

xW

y

1.0

因为 L’=V’+W

而L’、 V’受进料温度状 况的影响,所以在学习 下面内容之前,无法分

化工原理讲稿8(第六章)(天大版).

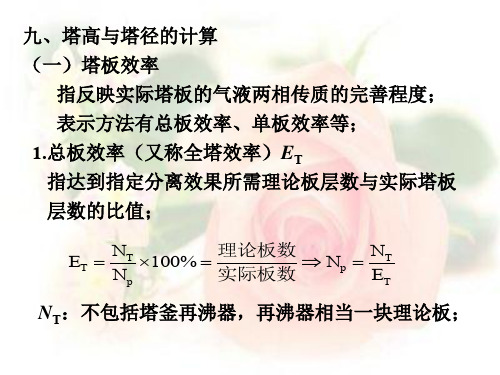

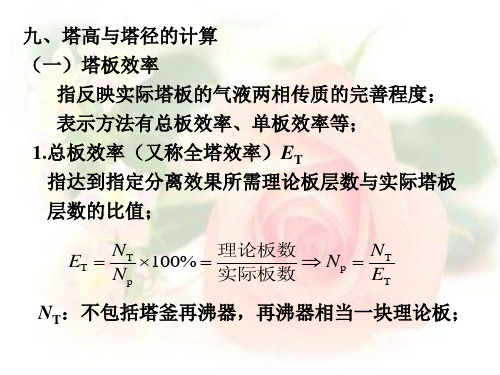

九、塔高与塔径的计算 (一)塔板效率

指反映实际塔板的气液两相传质的完善程度; 表示方法有总板效率、单板效率等; 1.总板效率(又称全塔效率)ET 指达到指定分离效果所需理论板层数与实际塔板 层数的比值;

ET

NT Np

100%

理论板数 实际板数

Np

NT ET

NT:不包括塔釜再沸器,再沸器相当一块理论板;

问: (1)此时产品组成将有何变化? (2)若维持xD不变,可采用哪些 措施,并比较这些方法的优缺点?

十二、特殊精馏 1.恒沸精馏

原理:在混合液中加入第三组分(称为挟带剂) 形成新的最低恒沸物;

2.萃取精馏 原理:向混合液中加入溶剂(又称萃取剂),萃取剂

不与原料液中任何组分形成恒沸物;

P73页 习题15、16;

xF 对xD, xW 的影响

b. 加料板位置上移

结论:xD , xW

加料板位置对xD, xW 的影响

c. R 结论:xD , xW

R 对xD, xW 的影响

d. q , R 不变, D不变, V’ 结论:xD , xW

q 对xD, xW 的影响

十一、 精馏装置的热量恒算

xn1 xn xn1 f '( yn )

xn1 xn

xn1 f '( xn1 )

习题16

1.y1 xD

F L'

2.

D

V

'

L

'

x1

V

'

yW

WxW

3.yW

1

xW ( 1)xW

指反映实际塔板的气液两相传质的完善程度; 表示方法有总板效率、单板效率等; 1.总板效率(又称全塔效率)ET 指达到指定分离效果所需理论板层数与实际塔板 层数的比值;

ET

NT Np

100%

理论板数 实际板数

Np

NT ET

NT:不包括塔釜再沸器,再沸器相当一块理论板;

问: (1)此时产品组成将有何变化? (2)若维持xD不变,可采用哪些 措施,并比较这些方法的优缺点?

十二、特殊精馏 1.恒沸精馏

原理:在混合液中加入第三组分(称为挟带剂) 形成新的最低恒沸物;

2.萃取精馏 原理:向混合液中加入溶剂(又称萃取剂),萃取剂

不与原料液中任何组分形成恒沸物;

P73页 习题15、16;

xF 对xD, xW 的影响

b. 加料板位置上移

结论:xD , xW

加料板位置对xD, xW 的影响

c. R 结论:xD , xW

R 对xD, xW 的影响

d. q , R 不变, D不变, V’ 结论:xD , xW

q 对xD, xW 的影响

十一、 精馏装置的热量恒算

xn1 xn xn1 f '( yn )

xn1 xn

xn1 f '( xn1 )

习题16

1.y1 xD

F L'

2.

D

V

'

L

'

x1

V

'

yW

WxW

3.yW

1

xW ( 1)xW

化工原理-6章蒸馏

1 yA 1 xA

y x 1 ( 1)x

——相平衡方程

当 α为已知时,可用相对挥发度表示了气液相平衡关系。

当 1 当 1

y=x, 即相平衡时气相的组成与液相的组成相同, 不能用蒸馏方法分离。

则y>x,α愈大,y比x大的愈多,组分A和B愈易分离。

三、双组分理想溶液的气液平衡相图

双组分理想溶液的汽液平衡关系用相图表示比较直观、 清晰,而且影响蒸馏的因素可在相图上直接反映出来。蒸馏 中常用的相图为恒压下的温度-组成( t-x-y )图和气相-液 相组成( x-y )图。

当生产任务要求将一定数量和组成的原料分离成指定组成 的产品时,精馏塔计算的内容有:出液和塔釜残液的流量、塔 板数、进料口位置、塔高、塔径等。

6.4.1 全塔物料衡算

1.全塔物料衡算

单位时间为基准

总物料衡算: qn,F=qn,D+qn,W 易挥发组分物料衡算:

qn,FxF=qn,DxD+qn,WxW qn,F、qn,D、qn,W——流量,kmol/h

二、蒸馏的分类

1、按蒸馏方法:简单蒸馏、平衡蒸馏(闪蒸)、精馏、特殊精馏。 2、按操作压力:常压;减压;加压。 3、按原料液组分数:双组分蒸馏和多组分蒸馏 4、按操作方式:间歇蒸馏和连续蒸馏。

三、蒸馏操作的特点

优点:* 适用面广,液体混合物和气体混合物均可 * 操作流程较简单,无需其他外加介质

缺点:* 能耗大

一、利用饱和蒸气压计算气液平衡关系

法国物理学家拉乌尔在1887年研究含有非挥发性溶质的 稀溶液的行为时发现的,可表述为:“在某一温度下,稀溶 液的蒸气压等于纯溶剂的蒸气压乘以溶剂的摩尔分数”。

PA PA0 xA ——拉乌尔定律

pA0——纯组分A在溶液温度下的饱和蒸气压,Pa; xA——溶液中组分A的摩尔分数;

y x 1 ( 1)x

——相平衡方程

当 α为已知时,可用相对挥发度表示了气液相平衡关系。

当 1 当 1

y=x, 即相平衡时气相的组成与液相的组成相同, 不能用蒸馏方法分离。

则y>x,α愈大,y比x大的愈多,组分A和B愈易分离。

三、双组分理想溶液的气液平衡相图

双组分理想溶液的汽液平衡关系用相图表示比较直观、 清晰,而且影响蒸馏的因素可在相图上直接反映出来。蒸馏 中常用的相图为恒压下的温度-组成( t-x-y )图和气相-液 相组成( x-y )图。

当生产任务要求将一定数量和组成的原料分离成指定组成 的产品时,精馏塔计算的内容有:出液和塔釜残液的流量、塔 板数、进料口位置、塔高、塔径等。

6.4.1 全塔物料衡算

1.全塔物料衡算

单位时间为基准

总物料衡算: qn,F=qn,D+qn,W 易挥发组分物料衡算:

qn,FxF=qn,DxD+qn,WxW qn,F、qn,D、qn,W——流量,kmol/h

二、蒸馏的分类

1、按蒸馏方法:简单蒸馏、平衡蒸馏(闪蒸)、精馏、特殊精馏。 2、按操作压力:常压;减压;加压。 3、按原料液组分数:双组分蒸馏和多组分蒸馏 4、按操作方式:间歇蒸馏和连续蒸馏。

三、蒸馏操作的特点

优点:* 适用面广,液体混合物和气体混合物均可 * 操作流程较简单,无需其他外加介质

缺点:* 能耗大

一、利用饱和蒸气压计算气液平衡关系

法国物理学家拉乌尔在1887年研究含有非挥发性溶质的 稀溶液的行为时发现的,可表述为:“在某一温度下,稀溶 液的蒸气压等于纯溶剂的蒸气压乘以溶剂的摩尔分数”。

PA PA0 xA ——拉乌尔定律

pA0——纯组分A在溶液温度下的饱和蒸气压,Pa; xA——溶液中组分A的摩尔分数;

化工原理讲稿8(第六章)(天大版)

对 全 回 流 操 作 : y n +1 = x n、 y n = x n −1 y n − y n +1 x n −1 − x n E mV = y * − y = f ( x ) − x n n +1 n n 则: x n −1 − x n E = x n −1 − x n = x n −1 − x n = mL x n −1 − x n * x n −1 − f '( y n ) x n −1 − f '( x n −1 )

习题16 习题

1. y1 = xD F = L ' ⇒ L ' x1 = V ' yW + WxW 2. D = V ' α xW 3. yW = 1 + (α − 1) xW 4.EmV y1 − yW = y1 * − yW

设: F = 1kmol / h Dx D x F − xW x D 0.2 − xW 0.28 η D = 0.8 = = = ⇒ xW = 0.0857 Fx F x D − xW x F 0.28 − xW 0.2 D = 0.57 kmol / h、 W = 0.43kmol / h F = L ' F W ⇒ L ' x1 = V ' y W + Wx W ⇒ y W = x1 − xW D D D = V ' 1 0.43 ⇒ 0.206 = x1 − × 0.094 ⇒ x1 = 0.158 0.57 0.57 y1 = x D = 0.28 y1 − y W α xW 2.5 × 0.094 = = 0.206 由于: E mV = 其中: yW = y1 * − y W 1 + (α − 1) xW 1 + 1.5 × 0.094 α x1 2.5 × 0.158 = = 0.319 y1 * = 1 + (α − 1) x1 1 + 1.5 × 0.158 0.28 − 0.206 E mV = = 0655 0.319 − 0.206

化工原理课件第六章 蒸馏2

LV

F

F

L V

LV L V

LV F

L V

2020/7/16

13

二、 进料热状况参数

对加料板虚线范围进行物料衡算,得 qn,F qn,V 'qn,L qn,V qn,L ' (1)

qn,V qn,V ' qn,F qn,L qn,L ' (2) 对加料板虚线范围进行热量衡算,得

F, IF

4

(2)填料塔

填料精馏塔如图(b)所示。塔内装有大比表面和高空隙率的 填料,不同填料具有不同的比表面积和空隙率,为此,在传质 过程中具有不同的性能。填料具有各种不同类型,装填方式分 散装和整装两种。视分离混合物的特性及操作条件,选择不同 的填料。

当回流液或料液进入时,将填料表面润湿,液体在填料表 面展为液膜,流下时又汇成液滴,当流到另一填料时,又重展 成新的液膜。当气相从塔底进入时,在填料孔隙内沿塔高上升, 与展在填料上的液沫连续接触,进行传质,使气、液两相发生 连续的变化,故称填料塔为微分接触设备。

进料的汽化潜热

则

表明进料热状况的参qn,L q qn,F (3)

三、提馏段操作方程的一般形式 将(3)式代入前面的提馏段操作方程,即得P212式5-91

四、q线方程(进料方程) 略去精馏段操作线方程

qn,V yn1 qn,L xn qn,D xD

和提馏段操作线方程 qn,V ' yn1 qn,L ' xn qn,W xW

液两相通道。塔板具

有多种不同型式,分

别称之为不同的板式

塔,在生产中得到广

泛的应用。

(a)

(b)

混合物的气、液两相在塔内逆向流动,气相从下至上流动, 液相依靠重力自上向下流动,在塔板上接触进行传质。两相 在塔内各板逐级接触中,使两相的组成发生阶跃式的变化, 故称板式塔为逐级接触设备。

陈敏恒_化工原理_第六章(全)

A’=1.35m2

4.1 沸腾给热 1. 大容积饱和沸腾 过程特点:汽液两相共存

有利:气泡搅动液体,液体冲刷表面 不利:有可能气泡连成气膜,将液体与加热面隔开 2.沸腾条件 ①过热度(t-tS) —气泡存在之必须

2.α的影响因素 ①物性:ρ, μ, Cp, λ ②设备因素(定性尺寸):l ③流动因素:强制对流:u 自然对流: βgΔt α=f (ρ, μ, λ, l, u, βgΔt, Cp) 基本量纲4个(M,L,T,θ),变量8个, 无量纲准数=8-4=4,即 3 2 l lu Cp gtl f( , , ) 2 Nu=f(Re, Pr, Gr) 强制对流Nu=f(Re, Pr); 自然对流Nu=f(Gr, Pr)

自然对流的冷源、热源应放在恰当的位置

2.强制对流 在外力或Δp作用下引起流动

3.3 对流给热过程的数学描述 1.牛顿冷却定律 q (T TW ) 其中:TW: 壁温;T: 流体主体温度; α:给热系数 W/m2℃ 工程处理方法—分离变量法 ① 便于分解组合传热系数K

T TW TW tW tW t q 1 / 1 / 1/2

第六章 传热

1 概述 1.1 传热目的 ①加热、冷却物料 ②回收热量或冷量 设法促进传热 ③保温,减少热量或冷量损失 设法阻止传热 传热还用于其它单元操作 如蒸发,精馏

1.2传热机理 ①传导—分子热运动(自由电子迁移) ②对流—流体宏观迁移引起载热 ③辐射—电磁波 热水瓶为什么能保温? 1.3冷热流体接触方式 ①蓄热式

2.4 球壳导热

dt Q 4r dr r2 dr t2 Q 2 4 dt r1 r t1 4 ( t1 t 2 ) 4r1r2 ( t1 t 2 ) Q 1 1 r2 r1 r1 r2

讲稿6(第六化工原理章)(天大版)

y x = α − (α − 1 ) y W xW L + qF y = x − L + qF − W L + qF − W

y0

分凝器

全凝器

• 分凝器相当于一块理论板, 分凝器相当于一块理论板, 可以x 可以 0、y0计,y0=xD、 x0 =f′(y0),其他相同; ,其他相同;

W xW F xF D xD

•提馏段操作线方程: 提馏段操作线方程: 提馏段操作线方程 已知: 已知:xF、F、xW、η 、 泡点进料 L’=F, V’=D

∴ ym + 1 F W xW = xm − D D

解(1)间接蒸汽加热时操作线方程 ) 精馏段操作线方程为: 精馏段操作线方程为:

xD R 2 0.9 y= x+ = x+ = 0.667x + 0.3 R +1 R +1 2 +1 2 +1

提馏段操作线方程为: 提馏段操作线方程为:

L + qF W y′ = x′ − xw L + qF −W L + qF −W RD/ F + q W/F ′− x xw = RD/ F + q −W / F RD/ F + q −W / F

= 0.043

y′ = 2×0.3+1.2 0.7 ′− x ×0.043 2×0.3+1.2 − 0.7 2×0.3+1.2 − 0.7 =1.636x′ − 0.0274

(2) 直接蒸汽加热时操作线方程 ) 精馏段操作线方程与( ) 精馏段操作线方程与(1)同; 提馏段操作线方程为: 提馏段操作线方程为:

V0 y0 F xF

D

W xW

y0

分凝器

全凝器

• 分凝器相当于一块理论板, 分凝器相当于一块理论板, 可以x 可以 0、y0计,y0=xD、 x0 =f′(y0),其他相同; ,其他相同;

W xW F xF D xD

•提馏段操作线方程: 提馏段操作线方程: 提馏段操作线方程 已知: 已知:xF、F、xW、η 、 泡点进料 L’=F, V’=D

∴ ym + 1 F W xW = xm − D D

解(1)间接蒸汽加热时操作线方程 ) 精馏段操作线方程为: 精馏段操作线方程为:

xD R 2 0.9 y= x+ = x+ = 0.667x + 0.3 R +1 R +1 2 +1 2 +1

提馏段操作线方程为: 提馏段操作线方程为:

L + qF W y′ = x′ − xw L + qF −W L + qF −W RD/ F + q W/F ′− x xw = RD/ F + q −W / F RD/ F + q −W / F

= 0.043

y′ = 2×0.3+1.2 0.7 ′− x ×0.043 2×0.3+1.2 − 0.7 2×0.3+1.2 − 0.7 =1.636x′ − 0.0274

(2) 直接蒸汽加热时操作线方程 ) 精馏段操作线方程与( ) 精馏段操作线方程与(1)同; 提馏段操作线方程为: 提馏段操作线方程为:

V0 y0 F xF

D

W xW

(化工原理)第四节 传热计算

平均温度差法-2

一、恒温传热时的平均温度差

换热器的间壁两侧流体均有相变化时,就是 恒温传热。

Q =KS(T-t)=KSΔt

二、变温传热下的平均温度差

1.逆流和并流时的平均温度差

逆流 与 并流

平均温度差法-3

平均温度差法-4

由换热器的热量衡算微分式知:

根据前述的假定

(1)传热为稳定操作过程; (2)两流体的比热为常量(可取进、出口的平均值);

逆流另一优点是换热器面积相同时,可节省加热介质的用量。 这是因为逆流时,热流体的出口温度T2可降至的接近冷流体的 进口温度t1 ;而采用并流操作时,只能降到接近冷流体的出口 温度t2,即逆流时热流体的温降较并流时为大,因此逆流加热 介质用量较少。同理逆流时冷流体的温升较并流时大,故冷却 介质的用量可少些

换热器的热量衡算和传热速率方程的微 分式为:

对于热流体,上式可改写为:

传热单元数法-5

上式的积分式称为基于热流体的传热单 元数,用NTU表示,即 :

对于冷流体,换热器的传热单元数 (NTU)c为:

传热单元数法-7

三、传热效率和传热单元数的关系

总传热速率方程为 Q=KSΔtm

若冷流体为最小值流体

平均温度差法-5

如果将Q对T或t作图,由上式可知 Q-T和 Q-t是 直线关系,可分别表示为:

T=mQ+k 及 t=m’Q+k’

上两式相减,得:

T -t =Δt=(m-m’)Q +(k-k’) 式中m、k、m’、k’分别为Q-T和Q-t直线的斜

率和截距。

平均温度差法-6

Q-Δt的直线的斜率为

一、传热效率ε

换热器的传热效率的ε定义为:

传热单元数法-2

化工原理第六章第四节讲稿duo.

2018/10/6

求每小时送入塔内的水量。 溶液浓度(gNH3/100gH2O) 分压Pa 分析: 2 1600 2.5 2000 3 2427

求水量

解:

已知qnL/(qnL)min 吸收剂用量qnL 求(qnL)min

平衡常数

1)平衡关系

* 3 * y 1 . 6 10 p 0.01604 Y* * * 3 3 1 y P p 101.33 10 1.6 10

2018/10/6

Y1

dY qnG Y m[ (Y Y2 ) X 2 ] b qnL

Y2

dY Y2 mqnG mqnG (1 )Y [ Y2 ( mX 2 b)] qnL qnL mqnG m S 令 qnL qnL qnG

Y1

N OG

Y1 Y2

dY

qnG

qnL

qnG(Y1 Y2 ) qnL( X 1 X 2 ) qnL qnL Y1 X 1 Y2 X2 qnG qnG

吸收率 A 混合气中溶质A 被吸收的百分率

qnGY1 qnGY2 Y1 Y2 被吸收的溶质量 A 进塔气体的溶质量 qnGY1 Y1 Y2 Y1 (1 A )

(1 S )Y1 (1 S )Y2 * S (Y2 Y2 * ) 1 ln[ ] * 1 S Y2 Y2

NOG

1 Y1 Y2 ln[( 1 S ) S] * 1 S Y2 Y2

*

mqnG S ——脱吸因数。平衡线斜率和操作线斜率的比值 qnL

无因次。S愈大,脱吸愈易进行。

2)塔的工艺尺寸,塔径和填料层高度

2018/10/6

一、吸收塔的物料衡算与操作线方程

求每小时送入塔内的水量。 溶液浓度(gNH3/100gH2O) 分压Pa 分析: 2 1600 2.5 2000 3 2427

求水量

解:

已知qnL/(qnL)min 吸收剂用量qnL 求(qnL)min

平衡常数

1)平衡关系

* 3 * y 1 . 6 10 p 0.01604 Y* * * 3 3 1 y P p 101.33 10 1.6 10

2018/10/6

Y1

dY qnG Y m[ (Y Y2 ) X 2 ] b qnL

Y2

dY Y2 mqnG mqnG (1 )Y [ Y2 ( mX 2 b)] qnL qnL mqnG m S 令 qnL qnL qnG

Y1

N OG

Y1 Y2

dY

qnG

qnL

qnG(Y1 Y2 ) qnL( X 1 X 2 ) qnL qnL Y1 X 1 Y2 X2 qnG qnG

吸收率 A 混合气中溶质A 被吸收的百分率

qnGY1 qnGY2 Y1 Y2 被吸收的溶质量 A 进塔气体的溶质量 qnGY1 Y1 Y2 Y1 (1 A )

(1 S )Y1 (1 S )Y2 * S (Y2 Y2 * ) 1 ln[ ] * 1 S Y2 Y2

NOG

1 Y1 Y2 ln[( 1 S ) S] * 1 S Y2 Y2

*

mqnG S ——脱吸因数。平衡线斜率和操作线斜率的比值 qnL

无因次。S愈大,脱吸愈易进行。

2)塔的工艺尺寸,塔径和填料层高度

2018/10/6

一、吸收塔的物料衡算与操作线方程

化工原理第六章4资料

2017/10/10

2017/10/10

为实现分离操作,需要: • • 若干层塔板的精馏塔; 塔底-再沸器(精馏釜)-上升蒸 汽;

• 塔顶-冷凝器-下降的液流(回 流);

• 原料液从塔内合适位置加入塔内, 并与塔内气液混合。

连续精馏操作流程

精馏段:进料板上的塔板,物系的

易挥发组成含量比进料的含量高。 精馏段的作用:使气相浓度不断 变高,即不断增浓,以得到合格 的塔顶产品;

连续精馏中物相组成的变化

Xn-1

溢流 管 y

n

(n+1)层上升蒸汽通过 n层板 上的小孔上升,

塔 板

yn+1 xn

(n-1)层液体通过溢流管下 降到n层板上,在该塔板上横 向流动进入下一层塔板。

气相组成yn+1(部分冷凝) ⇔ 液相组成xn-1(部分汽化)

塔板上的液层,

填料湿表面

热量和质量交换的场所

xF <y1<y2<y3→yA→1

可使液相多次部分气化

xF>x1>x2>x3→xA→0 精馏可使混合液得到几乎完全的分离;

3. 精馏是多次部分汽化与多次部分冷凝的联合操作

由图可知, X1 <XF <Y1 , X1 <X2 <Y1 , X2 与XF 比较接近, X3 与Y1 比较接近,若将 第二级产生的中间产品 X2 于第一级的原 料XF 混合,X3 与Y1 混合这样消除了中间 产品。由于温度较高的蒸汽与温度低的 X3 确接触,使液体部分气化,蒸汽自身被冷 凝,省去了中间加热器与冷凝器。

实现组分高纯度分离的关键技术是回流,这也是精馏

与其它蒸馏过程的本质区别。

2017/10/10

塔顶上升蒸汽被冷凝器冷凝后的液体,一部分引回到塔 内的第一块塔板,此液体称为回流液,另一部分作为产品 采出。

2017/10/10

为实现分离操作,需要: • • 若干层塔板的精馏塔; 塔底-再沸器(精馏釜)-上升蒸 汽;

• 塔顶-冷凝器-下降的液流(回 流);

• 原料液从塔内合适位置加入塔内, 并与塔内气液混合。

连续精馏操作流程

精馏段:进料板上的塔板,物系的

易挥发组成含量比进料的含量高。 精馏段的作用:使气相浓度不断 变高,即不断增浓,以得到合格 的塔顶产品;

连续精馏中物相组成的变化

Xn-1

溢流 管 y

n

(n+1)层上升蒸汽通过 n层板 上的小孔上升,

塔 板

yn+1 xn

(n-1)层液体通过溢流管下 降到n层板上,在该塔板上横 向流动进入下一层塔板。

气相组成yn+1(部分冷凝) ⇔ 液相组成xn-1(部分汽化)

塔板上的液层,

填料湿表面

热量和质量交换的场所

xF <y1<y2<y3→yA→1

可使液相多次部分气化

xF>x1>x2>x3→xA→0 精馏可使混合液得到几乎完全的分离;

3. 精馏是多次部分汽化与多次部分冷凝的联合操作

由图可知, X1 <XF <Y1 , X1 <X2 <Y1 , X2 与XF 比较接近, X3 与Y1 比较接近,若将 第二级产生的中间产品 X2 于第一级的原 料XF 混合,X3 与Y1 混合这样消除了中间 产品。由于温度较高的蒸汽与温度低的 X3 确接触,使液体部分气化,蒸汽自身被冷 凝,省去了中间加热器与冷凝器。

实现组分高纯度分离的关键技术是回流,这也是精馏

与其它蒸馏过程的本质区别。

2017/10/10

塔顶上升蒸汽被冷凝器冷凝后的液体,一部分引回到塔 内的第一块塔板,此液体称为回流液,另一部分作为产品 采出。

优秀工程类本科课件《化工原理》第6章 蒸馏

10

拉乌尔定律: pA=pAo xA pB= pBo xB= pBo(1- xA)

pA , pB — 溶液上方A和B两组分的平衡分压,Pa pao , pBo — 同温度下,纯组分A和B的饱和蒸汽压,Pa; xA , xB — 分别为混合液组分A和B的摩尔分率

11

二、 理想溶液气液相平衡

(一)理想溶液 t ~ y ~ x 关系式

组分的挥发度: 是该物质挥发难易程度的标志,表示。

纯组分的挥发度: = pAo

混合液某组分挥发度:

A

pA xA

,

理想溶液:

A

pA xA

pAo xA xA

pAo

B

pB xB

B

pB xB

pBo xB xB

pBo

15

2. 相对挥发度(以α表示)

一般物系:

pA

A xA

B

pB xB

理想气体: 或:

46

确定最佳进料位置

• 图解法求最佳进料板:跨越两操作线交点的梯级。 • 以此为进料板时NT最少。 例 6-9

47

(二)理论板数的逐板计算法 塔顶全凝器 泡点回流 泡点进料 塔釜间接蒸汽加热

精馏段:

x1

F, xF x2

xn

xm-1

y1 1 y2 2

n ym-1

m-1

yW

D, xD W, xW

y1=xD 平 衡 关 系 x1 操 作 关 系 y2 平 衡 关 系 x2 • • • xn xF

q线方位

L与L’

V与V’

L' L F L' L F

V V' V V'

L' L

V V'

拉乌尔定律: pA=pAo xA pB= pBo xB= pBo(1- xA)

pA , pB — 溶液上方A和B两组分的平衡分压,Pa pao , pBo — 同温度下,纯组分A和B的饱和蒸汽压,Pa; xA , xB — 分别为混合液组分A和B的摩尔分率

11

二、 理想溶液气液相平衡

(一)理想溶液 t ~ y ~ x 关系式

组分的挥发度: 是该物质挥发难易程度的标志,表示。

纯组分的挥发度: = pAo

混合液某组分挥发度:

A

pA xA

,

理想溶液:

A

pA xA

pAo xA xA

pAo

B

pB xB

B

pB xB

pBo xB xB

pBo

15

2. 相对挥发度(以α表示)

一般物系:

pA

A xA

B

pB xB

理想气体: 或:

46

确定最佳进料位置

• 图解法求最佳进料板:跨越两操作线交点的梯级。 • 以此为进料板时NT最少。 例 6-9

47

(二)理论板数的逐板计算法 塔顶全凝器 泡点回流 泡点进料 塔釜间接蒸汽加热

精馏段:

x1

F, xF x2

xn

xm-1

y1 1 y2 2

n ym-1

m-1

yW

D, xD W, xW

y1=xD 平 衡 关 系 x1 操 作 关 系 y2 平 衡 关 系 x2 • • • xn xF

q线方位

L与L’

V与V’

L' L F L' L F

V V' V V'

L' L

V V'

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

q

qnL qnL qnF

iV i F iV i L

将1kmol进料变为饱和蒸汽所需热量 原料液的kmol汽化潜热

(1)对于泡点进料

iF iL

2012-12-15

q

iV iF iV iL

1

qnL

qnF qnL'

qnV

qnF qnV qnL

qnV

qnL

qnV

qnV

100.0 qnD qnW

100.0 0.4504 qnD 0.9787 qnW 0.0212

qnD 44.3kmol / h qnW 55.7kmol / h

(2)上升蒸汽量及回流量 精馏段:qnL Rq nD 3 44.8 134.5kmol / h

NT=Nmin •R↑ qnD、qnW不变qnL、qnV↑

2012-12-15

xD/R+1

R↓

xD/R+1↑ N↑

ab上移 a y N=∞ b c xW xF x xD f d

ab、q线与平衡线交于d

R=Rmin

Rmin< R <R∞

2012-12-15

xD/R+1

d点夹紧点

e

2、全回流及最少理论板层数

100%

2012-12-15

2、精馏段操作线方程

对总物料:

qnV

qnL

qnD

qnV qnL qnD

对易挥发组分:

qnF

qnV y n 1 qnL xn qnD x D

2012-12-15

y n 1

qnL qnL qnD

xn

qnD qnL qnD

xD

R R 1

qnD x D qnW x w qnF x F

qnV qnV ( q 1)qnF

qnL qnL qqnF

y

q q 1

x

xF q 1

——q线方程或进料方程

2012-12-15

d)进料热状况对q线及操作线的影响

•过冷液体: q>1, •饱和液体: q=1,

qnD x D qnF x F

qnF x F qnD

•塔顶产品的组成应满足 x D

2012-12-15

塔顶易挥发组分回收率:易挥发组分从塔顶采出的量占全部

进料量中轻组分的百分数。

D

qnD x D qnF x F

100%

塔底难挥发组分回收率:

W

qnW (1 xW ) qnF (1 x F )

qnV qnL qnD 134.5 44.83 179.3kmol / h

2012-12-15

(3)47℃进料时 qnV 、qnL

将料液由47℃升温到93℃所需的热量为:

iL iF 158.2 (93 47) 7277.2KJ / Kmol

q

iV i F iV i L

1

xA x B D

第一层板和第二层板之间的操作关系为:yA2=xA1 ,yB2=xB2 即

组成也可视为均匀的。

2、操作关系

yn+1与xn之间的关系

3、恒摩尔汽化

qnV qnV 2 ...... qnV qnV qnV1 qnV ......qnV qnV

1 n

2 m

2012-12-15

4、恒摩尔溢流

qnL qnL ...... qnL qnL

平衡关系

x1

操作关系

y2 R R 1 x1 xD R 1

qnF

y2

2012-12-15

平衡关系

x2

操作关系

y3

……

xn xF

精馏段

泡点进料 n-1层

2)提馏段 提馏段操作线

x1 xn(已知)

y2 qnL qqnF qnL qqnF qnW x1 qnW qnL qqnF qnW xW

q q 1 0

,ef1 ( )

q q 1

,ef2 (↑)

q 0 ,ef3 (

•汽液混合物 :0<q<1,

•饱和蒸汽:q=0, •过热蒸汽:q<0,

2012-12-15

q 1

)

q q 1 q q 1

0 ,ef4 (←) 0 ,ef ( 5

)

f2 f4 f5 f3

f1

2012-12-15

全回流时,qnD=0, qnF=0,qnW=0 ;达到给定分离程度

所需的理论板层数最少为Nmin。

1)Nmin的求法 a)图解法

xW

2012-12-15

xD

b)解析法——芬斯克(Fenske)方程式 全回流时操作线方程式为:yn+1=xn

∴(yA)n+1=(xA)n,(yB)n+1=(xB)n

离开任一层板的汽液组成间的关系为:

qnL

qnF

qnL'

qnV qnL

qnL'

qnV

qnV

qnF

qnF qnL' qnV qnL' qnV

2012-12-15

qnL qnF qnL

(2)对于饱和蒸汽进料

qnV qnV

iF iV

qnL qnL

q

iV iF iV iL

0

qnV qnV qnF

q qnL qnL qnF

qnL qnL qqnF

qnF qnV qnL qnV qnL

qnV qnV ( q 1)qnF

提馏段操作线方程为:

y m 1

qnL qqnF qnL qqnF qnW

xm

qnW qnL qqnF qnW

xw

2012-12-15

例:用一连续精馏装置在常压下,分离含苯41%(质 量%,下同)的苯-甲苯溶液。要求塔顶产品中含苯不低于 97.5%,塔底产品中含甲苯不低于98.2%,每小时处理的原

料量为8570kg。操作回流比为3,试计算:

(1)塔顶及塔底的产品量;

(2)精馏段上升蒸汽量及回流液量;

(3)当原料于47℃进塔和饱和蒸汽进塔时,提馏段上升 蒸汽量及回流液量 。

qnV '

qnD

qnF qnD qnW

对于易挥发组分:

qnF x F qnD x D qnW xW

qnL' qnW

2012-12-15

qnD qnF

x F xW x D xW

qnW qnF

1

qnD qnF

•当塔顶、塔底产品组成xD、xW及产品质量已规定,产品的 采出率qnD/qnF和qnW/qnF也随之确定,不能再自由选择; •当规定塔顶产品的产率和质量xD,则塔底产品的质量xW及 产率也随之确定而不能自由选择; •在规定分离要求时,应使

qnL qqnF qnL qqnF qnW

'

xW

x xW

y xW

y x

2012-12-15

a

y b c xW xF x xD

f

d

e

2012-12-15

c)q线方程

qnV y qnL x qnD x D- qnV y qnL x qnW x w

( qnV qnV ) y ( qnL qnL ) x ( qnD x D qnW xw )

xn

1 R 1

xD

——精馏段操作线方程

R

qnL qnD

——回流比

2012-12-15

3、提馏段操作线方程

对总物料:

qnF

qnL' qnV '

qnL qnV qnW

对易挥发组分:

qnL xm qnV ym1 qnW x w

qnw

提馏段操作线方程:

qnL qnL qnW xm qnW qnL qnW xw

2)图解方法 2 1 1‘ a

3

4 5 b 6 d e

f

c xW xF xD

2012-12-15

3、最宜的进料位置

2012-12-15

四、回流比的影响及其选择

1、回流比对精馏操作的影响

•R↑ xD/R+1↓ ab 下移 y b c xW xF x xD f d e a

NT↓ R=∞ ab与ac重合

2012-12-15

(已知:原料液泡点温度为93℃,混合液体的平均摩尔比热容 为158.2 kJ/(kmol.K),饱和液体变为饱和蒸汽所需的摩尔汽化热 为33118 kJ/kmol)。

分析: 求qnW、qnD 全塔物料衡算 求xF、xW、xD

求qnV、qnL 求qnV 、qnL

已知R

精馏段物料衡算 求q

qnL qnL qqnF

qnV qnV ( q 1)qnF

2012-12-15

解: (1)产品量

xF 41 / 78 41 / 78 59 / 92

0.4504

xD

97.5 / 78 97.5 / 78 2.5 / 92

1.8 / 78 1.8 / 78 98.2 / 92

饱和蒸汽进料时 q

qnV qnV qnF

iV i F iV i L

0 qnL qnL 134.5kmol / h

179.3 100

79.3kmol / h