苯法和正丁烷法顺酐生产路线技术分析

正丁烷为原料年产25吨顺酐的工艺设计

正丁烷为原料年产25吨順酐的工艺设计以正丁烷为原料年产25吨顺酐的工艺设计一、引言顺酐是一种重要的有机化工原料,广泛应用于塑料、涂料、溶剂等领域。

本文将以正丁烷为原料,设计一种工艺,实现年产25吨顺酐的生产。

二、工艺流程1. 原料准备:将正丁烷经过脱水、脱硫等预处理工序,提高其纯度和质量,确保后续反应的顺利进行。

2. 氧化反应:将预处理后的正丁烷与氧气在催化剂的作用下进行氧化反应,生成乙醛。

该反应需要控制适当的温度和压力,以提高反应效率和产率。

3. 乙醛重整:将乙醛经过重整反应,使其分解为一氧化碳和氢气。

4. 合成顺酐:将一氧化碳与氢气在催化剂的作用下进行合成反应,生成顺酐。

该反应需要控制适当的温度、压力和催化剂的选择,以提高产率和产品质量。

5. 分离纯化:将合成的顺酐进行分离纯化,去除杂质和副产物,得到高纯度的顺酐产品。

6. 产品储存:将纯化后的顺酐进行储存,以备后续使用或销售。

三、工艺优化为了提高工艺的经济效益和产品质量,可以考虑以下优化措施:1. 催化剂的选择:选择合适的催化剂,以提高反应速率和产率。

可以考虑使用负载型催化剂,增大活性金属的表面积和分散度,提高催化效果。

2. 反应条件的优化:通过调整反应温度、压力和物料的配比,优化反应条件,提高产率和产品质量。

同时要考虑设备的耐压性和耐腐蚀性。

3. 副产物的利用:对于反应中生成的副产物,可以考虑进行回收利用,以提高资源利用率和降低生产成本。

4. 能源消耗的降低:通过改进工艺流程和设备设计,减少能源消耗,降低生产成本。

可以考虑采用换热器、蒸汽回收等技术手段。

5. 自动化控制:引入自动化控制系统,实现对反应过程的实时监测和调节,提高生产的稳定性和一致性。

四、安全环保措施在工艺设计中,必须充分考虑安全和环保因素,采取相应的措施保障生产过程的安全可靠和环境友好。

1. 设备的安全性:选择耐压、耐腐蚀的设备材料,进行严密的设备设计和制造,确保设备的安全运行。

顺酐工艺技术路线的综合评价与择优1

顺酐工艺技术路线的综合评价与择优从生产成本、能耗、技术路线的先进性、操作与维护等方面对以正丁烷为原料生产顺酐的四种工艺技术进行综合对比评价,用模糊数学的方法选择最优工艺。

关键词:正丁烷顺酐工艺模糊数学择优顺酐(全称顺丁烯二酸酐,&127;英文名Maleic Anhydride,缩写MAH),俗称马来酸酐,由于其本身的结构和性质,使其深加工产品种类多、&127;用途广。

目前世界顺酐生产主要以苯氧化和正丁烷氧化工艺为主,由于原料来源、价格以及环境保护的要求,正丁烷法正逐步取代苯法。

正丁烷法工艺有多种专利技术,主要区别在反应器、催化剂和反应气体的吸收方式上。

文章对四种顺酐生产工艺从技术成熟度、先进性及操作与维护等三方面进行对比,用模糊数学的方法进行综合评判,来选择最佳,以求其科学性和客观性。

1 工艺对比正丁烷催化氧化生产顺酐的化学原理是:A、B、C、D分别代表四种工艺,其工艺流程对比见表1。

表1 四种工艺流程对比表四种工艺的消耗对比见表2。

原材料包括原料、催化剂、化学品、溶剂和燃料,原材料及公用工程价格以当地工业价为准。

表2 四种工艺消耗对比表(元/t)四种工艺的业绩对比见表3。

表3 四种工艺业绩对比表2 综合评价为了能对各工艺进行比较全面的综合对比,采用模糊数学中模糊综合评判的方法,来选择最佳工艺。

(1)确定因素集U和备择集VU={成熟度、先进性、操作与维护}V={A、B、C、D}因素集中成熟度主要考虑该工艺的业绩、今后的发展、催化剂的研制情况及性能等方面;先进性主要考虑该工艺是否代表了一种技术进步的潮流、消耗的高低(包括原材料、公用工程、能耗等)、催化剂性能、原料要求、合理先进的工序组合以及自控与安全水平等方面;操作与维护则主要考虑工艺流程的复杂程度、对原料要求的苛刻程度、产品规格、操作中可能出现的问题及处理问题的难易程度等方面。

装置的总投资是优选技术不可缺少的一项内容,在实际评估时应予考虑。

正丁烷氧化法生产顺酐

克拉玛依职业技术学院毕业论文题目:正丁烷氧化法生产顺酐班级:精化0631姓名:马元彩指导老师:徐雪松完成日期:2009-05-10克拉玛依职业技术学院制二零零九年三月克拉玛依职业技术学院石油化学工程系正丁烷氧化法生产顺酐摘要主要介绍了国内外顺酐的发展趋势,分析了我国顺酐工业的生产现状及国外的差距,对我国顺酐工业的发展提出了建议。

正文简述了以正丁烷为原料,固定床,有机溶剂回收生产顺酐的工艺流程,同时介绍了工业上采用正丁烷固定床氧化法的工艺特点及流程,并与流化床工艺进行了比较,最后得出结论:采用正丁烷氧化法生产工艺有很大的优势和发展前景,不但原料丰富,而且降低了一部分的动力费用等。

[关键词]顺酐正丁烷固定床流化床氧化法AbstractMainly introduces the development trend of domestic and maleic anhydride,maleic anhydride analysis of industrial production in China and abroad,the gap between the status quo of China's maleic anhydride industrial development proposals.Outlined in the body of n-butane as the raw material,fixed bed,organic solvent recovery process of the production of maleic anhydride and at the same time introduced the use of industrial fixed bed butane oxidation is the process characteristics and processes,and fluidized bed technology and compared,and finally come to the conclusion:the use of n-butane production of Oxidation technology have great advantages and development prospects,not only rich in raw materials,and reduced costs as part of the driving force.[Key words]Maleic anhydride N-butane fixed bed fluidized bed Oxidation目录前言 (3)1.概论 (4)1.1顺酐的国内外现状及发展趋势 (4)1.2对我国顺酐发展的建议 (4)1.2.1做好苯氧化法向正丁烷氧化法转变的技术准备工作 (4)1.2.2扩大装置生产能力,提高市场竞争能力,积极参与国际竞争 (5)2.顺酐的性质、用途 (6)2.1顺酐的性质 (6)2.2顺酐的用途 (6)3.生产顺酐的方法 (7)3.1苯氧化法生产顺丁烯二酸酐 (7)3.1.1反应原理 (7)3.1.2工艺条件 (8)3.1.3工艺流程 (8)3.2丁烷氧化法生产顺丁烯二酸酐 (9)3.2.1反应原理 (9)3.2.2工艺条件 (10)3.2.3工艺流程 (11)3.3工业采用正丁烷固定床氧化生产顺酐工艺流程 (11)3.3.1工艺流程 (11)3.4.工业生产中两种方法的优缺点 (13)3.4.1原料成本 (13)3.4.2产量 (13)3.4.3催化剂 (13)4.生产顺酐的先进方法 (14)结束语 (16)致谢 (17)参考文献 (18)前言本论文是根据《有机化工生产技术》教材和实习单位工业上生产顺酐书写而成。

正丁烷制顺酐可行性分析

正丁烷制顺酐可行性分析

正丁烷制顺酐的可行性可以从多个方面进行分析,包括原料可获得性、生产工艺、市场需求以及成本效益等。

首先,正丁烷是一种常见的烷烃类物质,它可以通过炼油过程中的裂解或脱甲烷等方法获得。

因此,正丁烷的原料可获得性相对较高,不需要额外的成本投入,可以保证较为稳定的供应。

其次,制备顺酐的主要方法是通过将正丁烷进行氧化反应。

这一反应通常在催化剂的存在下进行,常用的催化剂包括过渡金属催化剂,如钒、钼等。

正丁烷氧化可以得到丁醛,再经过进一步加氢反应得到顺酐。

该生产工艺相对成熟,操作简单,且反应条件温和,可在大规模生产中实现。

顺酐是一种重要的有机合成中间体,广泛应用于染料、涂料、药物等行业。

市场需求主要受制造行业的需求影响。

随着化学工业的发展,对于顺酐的需求量也在不断增加。

特别是在亚洲地区,由于制造业的兴起,市场需求较为旺盛。

因此,正丁烷制顺酐具有一定的市场前景。

最后,我们对正丁烷制顺酐的成本效益进行分析。

生产顺酐的过程中主要成本包括原料成本、能源成本、生产设备成本等。

由于正丁烷作为原料的可获得性较高,相对来说原料成本较低。

同时,顺酐的生产过程相对简单,所需能源和生产设备成本也较低。

因此,从成本效益的角度来看,正丁烷制顺酐是具有一定优势的。

总结而言,正丁烷制顺酐具有一定的可行性。

原料可获得性高、生产工艺成熟简单、市场需求广泛以及成本效益较好。

然而,也需要考虑到环境污染和能源消耗等方面的问题,在实际生产中需要进行合理的环境治理和能源利用,以确保其可持续发展。

正丁烷氧化法制顺酐

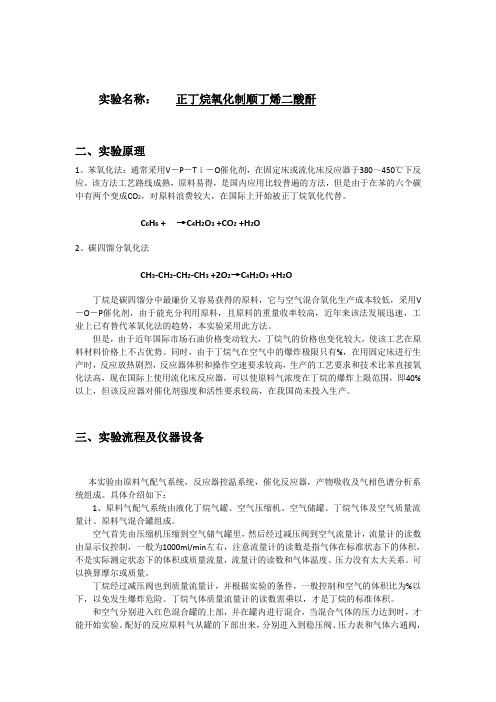

实验名称:正丁烷氧化制顺丁烯二酸酐二、实验原理1、苯氧化法:通常采用V-P-Ti-O催化剂,在固定床或流化床反应器于380~450℃下反应。

该方法工艺路线成熟,原料易得,是国内应用比较普遍的方法,但是由于在苯的六个碳中有两个变成CO2,对原料浪费较大,在国际上开始被正丁烷氧化代替。

C6H6 + 4.5O2→C4H2O3 +CO2 +H2O2、碳四馏分氧化法CH3-CH2-CH2-CH3 +2O2→C4H2O3 +H2O丁烷是碳四馏分中最廉价又容易获得的原料,它与空气混合氧化生产成本较低,采用V -O-P催化剂,由于能充分利用原料,且原料的重量收率较高,近年来该法发展迅速,工业上已有替代苯氧化法的趋势,本实验采用此方法。

但是,由于近年国际市场石油价格变动较大,丁烷气的价格也变化较大,使该工艺在原料材料价格上不占优势。

同时,由于丁烷气在空气中的爆炸极限只有1.8%,在用固定床进行生产时,反应放热剧烈,反应器体积和操作空速要求较高,生产的工艺要求和技术比苯直接氧化法高,现在国际上使用流化床反应器,可以使原料气浓度在丁烷的爆炸上限范围,即40%以上,但该反应器对催化剂强度和活性要求较高,在我国尚未投入生产。

三、实验流程及仪器设备本实验由原料气配气系统,反应器控温系统,催化反应器,产物吸收及气相色谱分析系统组成。

具体介绍如下:1、原料气配气系统由液化丁烷气罐、空气压缩机、空气储罐、丁烷气体及空气质量流量计、原料气混合罐组成。

空气首先由压缩机压缩到空气储气罐里,然后经过减压阀到空气流量计,流量计的读数由显示仪控制,一般为1000ml/min左右,注意流量计的读数是指气体在标准状态下的体积,不是实际测定状态下的体积或质量流量,流量计的读数和气体温度、压力没有太大关系。

可以换算摩尔或质量。

丁烷经过减压阀也到质量流量计,并根据实验的条件,一般控制和空气的体积比为1.6%以下,以免发生爆炸危险。

丁烷气体质量流量计的读数需乘以0.29,才是丁烷的标准体积。

浅谈顺酐生产工艺路线

原料正 丁烷 与空气按一定 比例充分混合后进

■固定床 一正 T烷 固定 床 一苯 ●固定 床 -苯 酐蓓q产囝流 化 床一正丁 烷

图 1 全世界按反应器 型式分类 的生产能力比较 (kt/a)

技 术 路 线 有 :ALMA(ABB Lumms Lonza maleicanhv—

顺 酐 又 名 马 来 酸 酐 、失 水 苹 果 酸 酐 ,是 目前 世 界 上 仅 次 于苯 酐 和 醋酐 的第 三大 酸 酐 ,主 要用 于生 产 不饱 和 聚酯 树J] ̄(UPR)、醇酸 树脂 。此 外 ,还 可用 于生产 1,4一丁二醇(BDO)、 一丁I ̄ (GBL)、四氢呋 喃(THF)、马来酸、富马酸和 四氢酸酐等一系列重要 化 工 产 品。

水 吸收工 艺 。

水吸收法是将未冷凝 的顺酐气体在吸收塔中用

水 吸收 成 44%(质 量 分数 )左 右 的顺 酐 ,然后 将 顺 酐

溶液送至脱水精制塔 , ,整个后处 理为 间歇 操作 。

水 吸 收 法 具 有 流 程 短 ,设 备 投 资 省 、操 作 简单

等优点 。但是 由于有水 的介入 ,在吸收和脱水操作

中会有副产物富马酸等离酸杂质 ,顺酸对设备及管

材腐蚀性强 ;另外 ,二甲苯消耗 的能耗较大 ,装置属

间歇 操 作 。蒸 汽输 出 量 不 易平 稳 。 正 丁烷 法 水 吸

收工艺 回收率在 90%左右 ,共沸剂二 甲苯的能耗通

常 为 2 ̄4kg/t顺 酐 。苯 法 顺 酐装 置 后 处 理 全 部采 用

正 丁 烷 氧 化 法 工 艺 是 以 正 丁 烷 为 原 料 ,在 V—P一0系 催 化 剂 作 用 下 发 生气 相 氧化 反应 生成 顺 酐 。正 丁 烷 的来 源 主 要 有 三 个 方 面 :炼 厂 裂 解 气 、 乙烯 裂 解 气 和 油 田伴 生 气 。该 工 艺 自 1974年 由美 国孟山都公 司实现工业化 以来 ,由于原料价廉 、对 环 境 污 染 小 以及 欧 美 等 国家 正 丁烷 资 源 丰 富等 原 因 而得 到 迅 速 的发 展 ,代 表 了顺 酐 生 产工 艺 的发展 趋 势 。如 图 1所 示 :为 2000~2010年 全 世 界 按 反 应 器型式分类的生产能力 比较。

浅谈顺酐生产工艺路线

浅谈顺酐生产工艺路线摘要:顺酐全名顺丁烯二酸酐,是全球酸酐排名第三大酸酐。

随着顺酐生产技术不断提高,被广泛应用于各种制造行业,主要包括医药行业、油脂树脂行业以及润滑油添加剂行业等。

基于此,文章就顺酐生产工艺路线进行简要分析,希望可以提供一个有效的借鉴。

关键词:顺酐;生产工艺;路线1.顺酐的生产工艺1.1苯氧化法苯法生产顺酐是在固定床反应器中,使原料苯经过催化剂V–MO–P碳化硅的催化,与空气接触完成氧化反应,生成顺酐气体。

然后顺酐气体经水的吸收,以及恒沸脱水,减压连续精馏后,得到顺酐。

苯法顺酐的生产工艺中,通过对催化剂的装填、反应器压力、反应器进口气温度、空速和熔盐温度的优化来完善整个工艺。

目前,在我国顺酐的生产厂家大部分均采用的是苯法工艺,其装置小部分从国外引进,大部分采用仍国内技术。

例如常州亚邦化工集团采用的就是苯工艺法。

基本原理是采用苯原料依托固定床氧化,使用二甲苯恒沸脱水、加入冷凝器加水吸收的回收工艺、反应热的回收利用等先进工艺。

在苯法生产工艺中,首先原料来源可以得到保障与支持;其次苯法采用的连续精馏可使顺酐质量更加稳定且提高收率降低能耗;另外,近年来采用背压式汽轮机新装置利用余热产生蒸汽使得热平衡得到更大的完善,不仅充分利用热能,可降低生产成本,增加经济效益。

由于原材料等原因,我国基本上采取苯氧化法,但是弊端是对苯的利用率低,污染了环境,其主要污染物为废气、废水、废渣。

1.2顺酐生产工艺正丁烷氧化法C4馏分中成本最低且最易得到原料是正丁烷,与氧气混合氧化产生顺酐是三种方式中成本最低。

正丁烷氧化法由于污染小、成本低的特征,在近年来得到广泛的应用,随着混合C4馏分为原料固定床氧化工艺发展并成熟,逐渐占据生产工艺中主导地位,正丁烷生产顺酐方式主要有两大优势:第一,正丁烷原料以苯原料价格更为便宜,由于苯原料被各生产行业广泛使用,使得苯价格不断上浮,更是加剧苯与正丁烷单价差异;第二,正丁烷原材料生产中所释放的有毒副产物比苯原材料更少,极大程度上减少了环境的污染,并且正丁烷氧化生产工艺所需要装置与苯氧化生产工艺装置相同,差别仅在于将催化剂环节更换为正丁烷氧化设备。

我国顺酐的生产工艺

我国顺酐的生产工艺顺酐的生产工艺目前,工业上顺酐的生产工艺路线按原料可分为苯氧化法、正丁烷法氧化法、C4 烯烃法和苯酐副产法4种。

其中苯氧化法应用最为广泛,但由于苯资源有限,C4烯烃和正丁烷为原料生产顺酐的技术应运而生,尤其是富产天然气和油田伴生气的国家,拥有大量的正丁烷资源,因此近年来正丁烷氧化法生产顺酐的技术发展迅速,已经在顺酐生产中占主导地位,其生产能力约占世界顺酐总生产能力的80%。

2.1.1苯氧化法…图苯氧化法生产顺酐的工艺流程图C4 烯烃法…2.1.3苯酐副产法…2.1.4正丁烷氧化法…图正丁烷法生产工艺流程图正丁烷在V2O5-P2O3 系催化剂上选择氧化生成顺酐,其氧化反应器有固定床和流化床两大类,顺酐回收工艺有水吸收法和溶剂吸收法。

固定床工艺丁烷法固定床工艺主要由亨斯迈公司(1993 年Monsanto 将顺酐业务转让给Huntsman 公司)、BP SD康斯尔(Conser)公司拥有,与苯氧化法基本相似,但正丁烷氧化转化率和选择性均比苯低,其顺酐的摩尔收率按正丁烷计仅为50〜55%而原料气体中苯和正丁烷的摩尔浓度基本相同。

因此对于同样规模的生产装置,正丁烷法需要较大的反应器和压缩机反应温度400〜450E,压力为125〜130MPa为了降低正丁烷的单耗,比利时的Pantochi 公司采用尾气循环工艺.吸收塔顶出来的尾气约50%经处理后与新鲜空气一并进入反应器。

该工艺可使正丁烷的单耗下降约10%。

2.142 流化床工艺…图正丁烷氧化生产顺酐的流化床工艺流程图水吸收法在采用丁烷法生产顺酐的初期,主要是一些苯法装置通过更换催化剂实现,就是新建的装置工艺也与苯法基本一致,均为水吸收法回收。

水吸收法是将未冷凝的含50wt%的顺酐气体在吸收塔中用水吸收成43流右的马来酸,然后将马来酸溶液送至脱水精馏塔,通过二甲苯的恒沸脱水及减压精馏生产出顺酐产品。

整个后处理为间歇操作。

水吸收工艺国产化技术已比较成熟,操作简便,占地较少,投资节省,对于规模2万吨的装置具有投资的优势。

顺酐原料技术路线分析

2 顺 酐原 料 技 术路 线 简 介

2 1 苯 氧化 法 .

3 原 料技 术 路 线 的分 析 对 比

由于碳 四烯 烃法 中原料单 耗高 。 收率 低 。 苯酐 副 产法 中顺 酐 的产量 受 到 苯 酐生 产 能力 的制 约 。 两 这 种 技术 路线 已经逐 渐被 淘汰 。 目前 国内外 生产顺 酐

保护 和发展 趋 势等 方面着 重对苯 氧化 法和正丁烷 氧 化 法进 行 分析 比 较 。 由于正 丁烷 氧化 法 原料 利

用合理 。 生产成 本低 , 环境 污染程度 轻 。 顺酐 生产 的发 展 趋 势。 因此 , 为正 丁烷 氧化 法技 术路 线 是 认

更经 济 、 先进 更

关键词 : 丁烷 ; 酐 ; 正 顺 原料 ; 术 ; 技 分析 中图分 类号 :Q4 6 9 T 2 .4

转化 为 4个 碳原子 的顺 酐 , 只能 发生 副 反应 生成 而 C 和 C , 正 丁烷 为 4个 碳 原子 , O O2而 生成 顺 酐 的原

丙 烯 醛和 呋喃等 。 2 3 苯 酐副产 法 . 在 以邻二 甲苯 为 原料 生 产苯 酐 的过 程 中 。 以 可 副产得 到一定 数 最 的顺 酐 产 品 , 产 量 约 为苯 酐 产 其 量 的 5 。在苯 酐生 产 中 , 应 尾 气 经 洗 涤 塔 除 去 反

华, 易溶 于水 、 和 酯 。 溶于 四氯化碳 和粗 汽油 。 醇 微 是

法 四种 。

正 丁烷 氧化工 艺是 以正 丁烷 为原 料 。 在 0 一

P0s系催化剂 作用 下 发生气相 氧化 反应 生成 顺酐 。 :

该 工艺 自 1 7 9 4年 由美 国盂 山都公 司 实 现工 业 化 以 来, 由于原料 价廉 、 对环 境污染 小 以及 欧美 等 国家 正 丁烷 资 源丰 富等原 因而 得 到迅 速 的发 展 。 表 了顺 代 酐 生产 工艺 的发 展趋势 。

顺酐的生产技术及市场分析

顺酐的生产技术及市场分析顺酐化学名称为顺丁烯二酸酐, 又名马来酸酐, 是一种重要的有机化工原料, 是仅次于苯酐和醋酐的第三大酸酐。

主要用于生产不饱和聚酯树脂和醇酸树脂, 另外还用于农药、涂料、油墨、润滑油添加剂、造纸化学品、纺织品整理剂以及表面活性剂等领域。

一、生产方法1、2、3长期以来, 除了苯酐装置副产一些顺酐外, 绝大多数顺酐都是以苯为原料, 经催化氧化生产的。

1955 年美国科学设计公司( SD 公司) 开发了以固定床催化氧化、水吸收制顺酐的生产技术, 并在世界上不少国家建设了工业化生产装置, 大大促进了顺酐生产的发展。

二十世纪六十年代初, 德国BASF 公司、日本三菱化成株式会社、意大利阿罗休斯( Alusu isse) 公司和美国阿什兰石油公司等开始开展用低成本的C4 馏分( 其中主要含正丁烯) 为原料生产顺酐的新工艺研究工作。

但是由于C4 馏分是一种多组分的混合物, 要分离出正丁烯的工艺流程较复杂。

如直接氧化, 其产物的分离提纯又十分困难, 这就导致顺酐收率较低, 而生产成本增加。

所以用C4 馏分生产顺酐的技术发展十分缓慢。

1975 年, 美国孟山都(Monsanto) 公司和得克萨斯石油公司相继在原来以苯为原料的生产装置上, 改用正丁烷为原料生产顺酐获得成功, 并对其装置进行了技术改造。

八十年代初, 美国哈康(Halcon) 公司和美国科学技术( SD) 公司联合开发出正丁烷制顺酐的新型催化剂和生产技术。

这样, 生产顺酐的原料开始由苯转向了正丁烷。

目前工业上生产顺酐的方法按原料路线分主要有苯氧化法、正丁烷法、C4 烯烃法和苯酐副产法4 种, 其中正丁烷法是目前世界上生产顺酐的主要方法。

1. 苯氧化法苯氧化法是苯蒸气和空气( 或氧气) 在以V2O5MnO3 等为活性组分, Al2O3 为载体的催化剂上气相氧化生成顺酐的一种方法。

生产工艺主要有美国SD 法、Alusuisle UCB 法、日本触媒化学法。

正丁烷法顺酐生产工艺现状

正丁烷法顺酐生产工艺现状摘要:顺酐是世界上仅次于苯酐的第二大酸酐原料,其下游产品有着广泛的开发和应用前景。

本文综述了正丁烷法顺酐的生产工艺现状,从不同工艺技术路线介绍了正丁烷法顺酐工艺流程,以及正丁烷法顺酐生产工艺的优势。

关键词:正丁烷法顺酐氧化反应器一、顺酐生产工艺概况顺酐生产工艺按原料路线可分为苯氧化法、正丁烷氧化法两种主要生产方法。

按生产工艺技术氧化反应部分分为固定床与流化床,后处理回收部分分为水吸收与溶剂吸收。

1.原料路线顺酐生产原料路线可分为苯氧化法、正丁烷氧化法。

国外目前占主导地位的是以正丁烷为原料的生产路线,国内生产装置以苯法为主。

由于我国资源的特殊性,煤资源较丰富,焦炭产量大,煤化工的下游产品焦化苯供应充足,使苯法生产顺酐具有资源优势。

正丁烷法制顺酐工艺资源利用方面比苯法合理,环境污染程度比苯法轻。

随着我国石化行业快速发展和炼油能力提高,C4资源逐步得到综合利用,正丁烷法顺酐装置近几年发展较快。

2.氧化工艺2.1正丁烷法流化床正丁烷进料浓度通常为 4.0 mol~4.3 mol%,流化床反应器上部设有催化剂分离装置,外部设有催化剂过滤装置。

反应器操作温度为400~430 ℃,热量通过反应器内安装的蒸汽盘管产生蒸汽供装置使用。

反应生成气体冷却后进入回收工序。

2.2正丁烷法固定床原料正丁烷与空气按一定比例充分混合后进入反应器,在装填了一定数量催化剂的列管内发生反应,正丁烷与空气的混合比例通常为 1.6 mol~2.0 mol%。

反应器热点温度通常在440~470 ℃。

反应热由熔盐冷却器和气体冷却器移出,产生蒸汽供装置使用。

反应生成气体冷却后进入回收工序。

二、正丁烷法顺酐生产工艺现状正丁烷法与苯法在工艺流程上近似,区别最大的就是氧化反应催化剂不同,丁烷法氧化反应器反应管比苯法长一些,最长达到 6 500 mm,后处理既可以采用水吸收也可以采用溶剂吸收。

1.氧化反应部分(固定床反应器)国内运行的正丁烷法顺酐装置全部为国产化技术固定床工艺。

正丁烷氧化制顺酐

和空气分别进入红色混合罐的上部,并在罐内进行混合,当混合气体的压力达到时,才 能开始实验。配好的反应原料气从罐的下部出来,分别进入到稳压阀、压力表和气体六通阀,

3、反应器 反应器由不锈钢制造,内径20mm,长度为500mm。反应器底部装有支撑作用的瓷环, 然后在中部装填催化剂,装填量20毫升(堆体积),催化剂上部再装入瓷环,用于对原料气 加热。反应管插入三个加热炉,分别给反应管的上、中、下三台仪表控制,为了达到最好的 恒温区,三块仪表的温度通常设置相同,一般和反应所需要的温度一样。 为了准确测定催化剂的温度,在开始装填催化剂的时候,首先在反应器中心插入一根一 端封死的φ3mm金属管。准确测量催化剂在反应器内的起始高度,然后慢慢震荡加入用量筒 准确测量体积的催化剂,并用天平称量重量。在催化剂加入完毕后,再测量出催化剂在反应 器内的高度。金属管内可以插入热电偶,用于测量催化剂床层的中心温度,当热电偶在床层 上下移动时,可以测定催化剂床层的轴向温度分布,并确定床层的热点温度和位置。 4、产物吸收 丁烷气通过催化剂床层时被空气氧化,部分变成产物顺丁烯二酸,还有少量的变成CO 和CO2,产物和没有反应的气体一起从反应器下部流出,进入到水吸收瓶,吸收瓶加入少量 蒸馏水,产物中的顺丁烯二酸酐被水吸收,变成顺丁烯二酸,没有反应的气体经过六通阀, 可以分析丁烷含量,然后经过湿式气体流量计,记录尾气总体积后排入大气中。 5、色谱在线分析 混合好的原料气和反应完毕的气体,均分别通过不同的六通阀进入气相色谱进行分析,色谱 柱为邻苯二甲酸二壬酯,使用95℃,检测室100℃温度,柱前压,色谱出峰的顺序为空气(), 水(),丁烷(~),由于水对结果没有太大的影响,且尾气里的水多数是由于吸收饱和, 含量不高,故为了方便数据处理,一般把空气和水峰放在一起。丁烷的含量采用归一法处理, 因为原料气用质量流量计配制,可以作为标准气体来分析,用原料分析进样,可以得到原料 气在色谱的分析结果,由此计算出丁烷相对空气的校正因子,然后,将几次分析得到的校正 因子平均。将用尾气分析阀进样得到数值用校正因子计算,可得到尾气里丁烷的真实含量。

顺酐

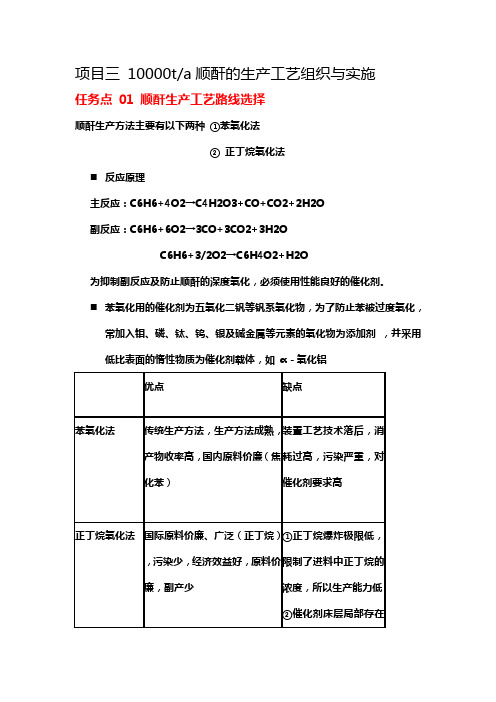

项目三10000t/a顺酐的生产工艺组织与实施任务点01 顺酐生产工艺路线选择顺酐生产方法主要有以下两种①苯氧化法②正丁烷氧化法⏹反应原理主反应:C6H6+4O2→C4H2O3+CO+CO2+2H2O副反应:C6H6+6O2→3CO+3CO2+3H2OC6H6+3/2O2→C6H4O2+H2O为抑制副反应及防止顺酐的深度氧化,必须使用性能良好的催化剂。

⏹苯氧化用的催化剂为五氧化二钒等钒系氧化物,为了防止苯被过度氧化,常加入钼、磷、钛、钨、银及碱金属等元素的氧化物为添加剂,并采用低比表面的惰性物质为催化剂载体,如α-氧化铝任务点二生产工艺条件影响因素分析动力学分析由于氧化反应为不可逆反应,不考虑化学平衡移动问题。

苯是最稳定的碳氢化合物之一,苯易燃,空气中能完全氧化。

因此苯氧化生产顺酐除了需要活性较高的催化剂外,还需要比较高的反应温度。

工业生产上一般控制在623~723K动力学分析压力升高,反应速率升高(气相反应,压力高相当于浓度高)。

放热量大。

若原料质量流量不变,压力升高,流速降低,停留时间增长,副反应增加。

配比提高苯或空气,反应速率提高,氧化反应体系,配比由体系爆炸极限限制。

安全考虑,通常苯含量在爆炸极限下限。

过低会影响设备生产能力。

原料气配比中,苯和空气的质量比1:(25-30),苯的进料浓度控制在1%-1.3% 空速:影响选择性和转化率,直接关系到催化剂的生产能力和单位时间的放热量。

增加空速在一定程度上能够增加顺酐产量增加空速有利于反应热的移出,防止催化剂过热空速太高:转化率降低,循环气量增加,从而增加能量消耗;增加分离设备和换热负荷空速太低:深度氧化加剧,转化率高,但收率低;热量剧增,难控。

适宜的空速与催化剂的活性、反应温度、压力及配比有关实践证明:适应空速2000-4000h-1任务点三03 典型设备的选择1反应器的结构和材质移走热量的结构:等温式---列管式列管式等温反应器:催化剂装管程,熔盐走壳程顺酐分离器分离要求分离设备将经过冷凝的液态任务点04 顺酐生产中安全、环保、节能措施一、安全技术方案二、环保技术方案三、节能技术方案任务点05生产工艺流程组织从左至右:原料预处理--反应系统--分离精制思路:首先反应系统,再原料预处理系统,再分离精制系统考虑原料的回收利用,能量的合理利用,三废的处理。

顺酐的生产工艺

顺酐的生产工艺This manuscript was revised by JIEK MA on December 15th, 2012.我国顺酐的生产工艺顺酐的生产工艺目前,工业上顺酐的生产工艺路线按原料可分为苯氧化法、正丁烷法氧化法、C4烯烃法和苯酐副产法4种。

其中苯氧化法应用最为广泛,但由于苯资源有限,C4烯烃和正丁烷为原料生产顺酐的技术应运而生,尤其是富产天然气和油田伴生气的国家,拥有大量的正丁烷资源,因此近年来正丁烷氧化法生产顺酐的技术发展迅速,已经在顺酐生产中占主导地位,其生产能力约占世界顺酐总生产能力的80%。

2.1.1 苯氧化法…图苯氧化法生产顺酐的工艺流程图C4烯烃法…2.1.3 苯酐副产法…2.1.4 正丁烷氧化法…图正丁烷法生产工艺流程图正丁烷在V2O5-P2O3系催化剂上选择氧化生成顺酐,其氧化反应器有固定床和流化床两大类,顺酐回收工艺有水吸收法和溶剂吸收法。

固定床工艺丁烷法固定床工艺主要由亨斯迈公司(1993年Monsanto将顺酐业务转让给Huntsman公司)、BP、SD、康斯尔(Conser)公司拥有,与苯氧化法基本相似,但正丁烷氧化转化率和选择性均比苯低,其顺酐的摩尔收率按正丁烷计仅为50~55%,而原料气体中苯和正丁烷的摩尔浓度基本相同。

因此对于同样规模的生产装置,正丁烷法需要较大的反应器和压缩机反应温度400~450℃,压力为125~130MPa。

为了降低正丁烷的单耗,比利时的Pantochi公司采用尾气循环工艺.吸收塔顶出来的尾气约50%经处理后与新鲜空气一并进入反应器。

该工艺可使正丁烷的单耗下降约10%。

2.1.4.2 流化床工艺…图正丁烷氧化生产顺酐的流化床工艺流程图水吸收法在采用丁烷法生产顺酐的初期,主要是一些苯法装置通过更换催化剂实现,就是新建的装置工艺也与苯法基本一致,均为水吸收法回收。

水吸收法是将未冷凝的含50wt%的顺酐气体在吸收塔中用水吸收成43%左右的马来酸,然后将马来酸溶液送至脱水精馏塔,通过二甲苯的恒沸脱水及减压精馏生产出顺酐产品。

我国顺酐的生产工艺

我国顺酐的生产工艺2.1 顺酐的生产工艺目前,工业上顺酐的生产工艺路线按原料可分为苯氧化法、正丁烷法氧化法、C4烯烃法和苯酐副产法4种。

其中苯氧化法应用最为广泛,但由于苯资源有限,C4烯烃和正丁烷为原料生产顺酐的技术应运而生,尤其是富产天然气和油田伴生气的国家,拥有大量的正丁烷资源,因此近年来正丁烷氧化法生产顺酐的技术发展迅速,已经在顺酐生产中占主导地位,其生产能力约占世界顺酐总生产能力的80%。

2.1.1 苯氧化法…图2.1 苯氧化法生产顺酐的工艺流程图2.1.2 C4烯烃法…2.1.3 苯酐副产法…2.1.4 正丁烷氧化法…图2.2 正丁烷法生产工艺流程图正丁烷在V2O5-P2O3系催化剂上选择氧化生成顺酐,其氧化反应器有固定床和流化床两大类,顺酐回收工艺有水吸收法和溶剂吸收法。

2.1.4.1 固定床工艺丁烷法固定床工艺主要由亨斯迈公司(1993年Monsanto将顺酐业务转让给Huntsman公司)、BP、SD、康斯尔(Conser)公司拥有,与苯氧化法基本相似,但正丁烷氧化转化率和选择性均比苯低,其顺酐的摩尔收率按正丁烷计仅为50~55%,而原料气体中苯和正丁烷的摩尔浓度基本相同。

因此对于同样规模的生产装置,正丁烷法需要较大的反应器和压缩机反应温度400~450℃,压力为125~130MPa。

为了降低正丁烷的单耗,比利时的Pantochi公司采用尾气循环工艺.吸收塔顶出来的尾气约50%经处理后与新鲜空气一并进入反应器。

该工艺可使正丁烷的单耗下降约10%。

2.1.4.2 流化床工艺…图2.3 正丁烷氧化生产顺酐的流化床工艺流程图2.1.4.3 水吸收法在采用丁烷法生产顺酐的初期,主要是一些苯法装置通过更换催化剂实现,就是新建的装置工艺也与苯法基本一致,均为水吸收法回收。

水吸收法是将未冷凝的含50wt%的顺酐气体在吸收塔中用水吸收成43%左右的马来酸,然后将马来酸溶液送至脱水精馏塔,通过二甲苯的恒沸脱水及减压精馏生产出顺酐产品。

顺酐生产方法

苯的消耗量低,毒性小, 苯的消耗量低,毒性小,对环 原料较广泛 境污染小, 工艺技术成熟 境污染小,原 可靠 料价廉, 料价廉,技术 先进 污染严重, 污染严重,苯 的价格较高 反应放热剧烈,副产物较多, 反应放热剧烈,副产物较多,且 成本较高,收率低 工艺要求比较 成本较高 收率低 高 副产顺酐总产 量小

苯氧 化法 碳四 烯烃 法 正丁 烷氧 化法 苯酐 副产

国内顺酐企业现状

企业 常州亚邦化学有限公司 山西太原市侨友化工有限公司 天津渤海精细化工有限公司 山西洪洞豪信化工有限公司 w江阴市顺飞精细化工厂 江阴市顺飞精细化工厂 山西高义煤化有限公司 山西新合太明化工有限公司 山西恒强化工有限公司 山西洪洞浩溢煤焦化有限公司 o 河北黄骅鸿承化工有限公司 浙江华辰能源有限公司 石家庄白龙化工股份有限公司 江苏丹阳中超有限公司 哈尔滨蓝星石化有限公司 中石油兰州石油化工公司 克拉玛依金源精细化工股份有限公司 山东淄博嘉周化工有限公司 产能 12.0 11.0 1.10.0 7.5 5.0 5.0 4.5 4.0 4.0 4.0 4.0 3.3 2.5 2.2 2.0 2.0 2.0 生产工艺 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 苯氧化法 正丁烷氧化法N 正丁烷氧化法 正丁烷氧化法 苯氧化法

结论

虽然正丁烷法较苯氧化法好一些,但我国目 前还是采用苯氧化法较多,所以,我组决定 采用苯氧化固定床氧化法生产顺酐,后处理 工艺采用溶剂吸收工艺

缺点

生产方法比较

原料来源 催化 剂/ 性能 安全性分 析 环保分析 经济性分 析 技术先进 性 尾气含苯、 活性 危险反应 尾气含苯、 原料相对 国内原料价 工艺技术 醛、酸等 贵(2个 个 高、 体系 焦化苯) 廉(焦化苯) 成熟可靠 空气) 没用) 不贵 (苯+空气) 酸性废水 C 没用) 空气 危险反应 国际原料价 活性 体系 廉、广泛 高、 (C4+空 空 混合C4) ( 混合 ) 不贵 气) 国际原料价 廉、广泛 正丁烷) (正丁烷) 邻二甲苯 危险反应 活性 体系 高、 正丁烷+ (正丁烷 不贵 空气) 空气) 原料价廉, 原料价廉, 废气含C4、 废气含 、 副产较多、 副产较多、工艺技术 醛、酸等 后处理复 成熟可靠 酸性废水 杂 废气含正 丁烷、 原料价廉, 丁烷、醛、 原料价廉,工艺技术 酸等 副产少 成熟可靠 酸性废水

正丁烷氧化法生产顺酐流程图

正丁烷氧化法生产顺酐流程图

1-流化床反应器;2-丁烷加料泵;3-丁烷蒸发器;4-丁烷过热器;

5-空气压缩机;6-空气过热器;7-废热锅炉;8-生成气冷凝器;9-气液分离器;10-吸收塔;11-粗顺酐贮槽;12-解吸塔;

13-薄膜蒸发器;14-脱轻组分塔;15-顺酐精馏塔

二,工艺简介

正丁烷氧化工艺是以正丁烷为原料,在V2O5-P2O5系催化剂作用下发生气相氧化反应生成顺酐。

该工艺自1974年由美国孟山都

等公司实现工业化以来,由于原料价廉、对环境污染小以及欧美等国家正丁烷资源丰富等原因而得到迅速的发展,代表了顺酐生产工艺的发展趋势。

在固定床工艺中,由于正丁烷氧化选择性和反应速率均比苯法低,正丁烷-空气混合物中正丁烷浓度可高达1.6%-1.8%(摩尔分数),顺酐收率按正丁烷计约为50%,故对于同样规模的生产装置需求较大的反应器和压缩机;采用流化床反应器可使正丁烷在空气中的浓度提高到3%-4%(摩尔分数)。

流化床反应器传热效果好,且投资较少,但流化床用的催化剂磨损较多。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

顺酐生产现状,对苯法和正丁烷法顺酐生产路线进行了技术分析,重点介绍正T烷法生产顺酐的生产工艺,包括ALMA工艺、BP 工艺、SD工艺及CONSER—pANTOCHIM工艺。

详细介绍了国内外膜酐消费及市场,指出正丁烷法生产顺酐的关键是催化剂的研制.提出生产顺酐的建议。

关■■顺酐生产需求发展顺酐又名马来酸酐,化学名为顺丁烯二酸酐,是一种重要的有机化工原料。

目前,顺酐已成为继苯酐及醋酐之后的第三大酸酐,应用领域日益扩大。

国外80年代以前大部分为苯法固定床生产工艺,但由于成本高、污染较大等,世界各主要厂商已逐渐采用以正丁烷为原料的生产工艺。

美国从70年代开始,顺酐生产由苯法向正丁烷法转化。

苯法基本上被淘汰。

到目前为止,美国已实现100%的转化。

在欧洲,已有70%以上的苯法装置转化为正丁烷法。

国外新建的顺酐生产厂基本上以正丁烷法为主。

自从1988年BP公司建成第一套正丁烷流化床顺酐生产装置以来,由于流化床工艺具有巨大的优势和发展潜力,正丁烷流化床生产技术得到迅速发展,成为顺酐生产工艺发展的主要方向。

我国顺酐的生产目前仍以苯法固定床工艺为主,正丁烷法生产装置全国仅有两套,实际产量不到全国总产量的10%,显然不适应今后顺酐工业的发展。

随着我国轻烃资源的不断开发。

正丁烷法生产顺酐必将在我国得到更快的发展。

1顺酐生产情况1.1国内外顺酐生产能力夏产量截至1998年底,世界顺酐生产能力约为1.246 Mt/a。

主要国家和地区有美国、西欧、亚洲等,生产方法以正丁烷法为主,全球最大的顺酐生产厂家是美国的Huntsman公司.生产能力达到109 kt/a,采用的是正丁烷固定床生产工艺。

历年来世界顺酐生产能力见表1。

从表1看出,亚溯是顺酐生产能力增长最快的地区,1990年其生产能力占世界生产能力的27.1%,1998年则占40%,成为世界最大的顺酐生产基地。

全球顺酐产量见表2。

衰2世界鹿酐产量h从表2可以看出,近10年来,全球顺酐产量收穑日期:200l-05—18。

作者简介:集鞍.肪理工程师,1997年毕韭于青岛化工学院化工专业,现从事科研开发工作。

3由1990年的665.7 kt增加到1998年的1.005 Mt,年均增长率约5.28%。

目前我国顺酐生产厂家有20多个,万吨级以上生产规模的装置只有6套,大部分采用以苯为原料的固定床生产工艺。

苯法固定床生产工艺中有3套为引进装置,装置规模都在10 kt/a。

其他国内苯法顺酐装置均采用国内技术,单套生产能力较小。

由于受国内丁烷资源限制,全国仅有2套以正丁烷为原料生产顺酐的装置,全部为引进技术。

国内顺酐生产能力最大的生产厂家是天津中和化工厂,生产能力20 kt/a(两套装置).均采用苯法固定床工艺。

截至1999年,我国顺酐总生产能力129 kt,实际产量为101.9 kt,扣除东营15 kt/a顺酐生产能力(因反应器原因,已停产),1999年我国顺酐装置的开工率为89.4%。

寰3我国顺酐产量1.2工艺路线比较按照原料的不同,顺酐生产可分为苯法和正丁烷法,按照反应器的不同分为流化床和固定床法,按照吸收的不同分为水吸收和溶剂吸收法。

1.2.1正丁烷法和苯法的工艺技术比较原料供应正丁烷的来源主要有三个方面:炼油厂尾气、乙烯裂解装置尾气、油田伴生气。

由于我国太部分炼厂生产规模小.炼厂综合利用不好,难以提供廉价的丁烷原料。

进入90年代,随着我国石油地质资源的不断探明与开发,我国油田气储量十分丰富,尤其是在西部地区,原油轻烃含量较多.可以提供大量的丁烷资源。

目前,虽然液化气在市场上较为紧俏,但其价格仍然低于苯的市场价格。

随着国家西气东输工程的开始及全国各大城市天然气管网的铺设与开通,液化气必将退出大中城市去寻找新的市场,因此正丁烷将成为丰富廉价的顺酐生产原料。

因此,从原料上讲,正T烷法比苯法更具有越来越大的原料来源和价格优势。

消耗目前顺酐实际消耗(以1 t顺酐计)为:正丁烷法消耗1.1~1.2 t正丁烷,苯法消耗1,1~1.3 t苯。

因此仅从实际消耗讲,正丁烷成本比苯法低,而正丁烷法生产顺酐理论产量为1:1.69,而苯法理论产量为1:1.256,正丁烷法顺酐理论产量比苯法高许多。

随着新生产技术和高效催化剂的不断开发和应用,正丁烷法的原料消耗将比苯法低得多,所以,从消耗方面讲,正丁烷法更具有优势。

环保与苯法相比,正丁烷毒性小,正丁烷法生产顺酐对环境污染很小,易被环保部门接受。

随着国家环保政策的不断完善和环保措施的加强,正丁烷法生产顺酐在执行国家环保政策及发展前途方面比苯法具有更强的生命力。

1.2.2正丁烷法制顺酐各种典型工艺比较国外工艺现状国外以正丁烷为原料生产顺酐工艺比较成熟和先进的有四种工艺技术路线:美国Lununus公司和意大利Aleusuisse公司联合开发的的正丁烷流化床溶剂吸收工艺——ALMA工艺,美国BP公司开发的正丁烷流化床水吸收工艺——BP工艺,美国SD公司开发的正丁烷固定床水吸收工艺——sD工艺,意大利化学公司SISAS集团采用的正丁烷固定床溶剂吸收工艺——CONsER—PANTOCHIM工艺。

ALMA工艺中,反应器的取热盘管在流化床反应器中横向布置,催化剂旋风分离器布置在反应器外,顺酐回收以溶剂吸收方式进行(该公司的专利技术),溶剂经碱洗和水洗进行精制,粗顺酐在轻组分塔和精制塔中可连续进行精馏,单台反应器生产能力大.可达60 kt/a,吸收剂为专利溶剂。

反应器操作条件:正丁烷质量分数至少为96%以上,空气中正丁烷摩尔分数为4.3%,反应温度410℃,反应器人口压力0.17 MPa,正丁烷转化率可达86%。

主要消耗指标(以1t顺酐计):正丁烷(100%计)1.273 t,催化剂0.55 k(催化剂每年需补加消耗量)。

溶剂9.0 kg,电986 kW·h,燃料0.42 GJoBP工艺中,反应器的取热盘管在流化床反应器中竖向布置,催化剂旋风分离器布置在反应器内,顺酐回收以水吸收方式进行。

设一薄膜蒸发器2001年7月粱轶顺酐的生产及市场43浓缩脱水,可以副产富马酸,后处理部分需要定期清洗。

反应器操作条件:正丁烷质量分数至少在95%以上,空气中正丁烷摩尔分数为3%~3.7%,反应温度450—500℃.反应器人口压力0.1】MPa,正丁烷转化率可达88%一92%。

主要消耗指标(以1t顺酐计):正丁烷(100%计)1.134 t,催化剂0.8 kg(催化剂每年需补加所消耗量),电960 kW·h,燃料6.57 GJ。

SD工艺通过变更催化剂,不仅适用于以苯为原料生产顺酐,而且也适用于以正丁烷为原料生产顺酐,工艺适应性强,反应器采用熔盐取热方式,后处理采用二级吸收,尾气中几乎不含顺酐。

采用二甲苯共沸蒸馏,问歇操作.塔釜需定期清洗。

反应器操作条件:正丁烷质量分数至少为95%,空气中正丁烷摩尔分数I.65%.反应温度400℃,反应器人口压力0.21 MPa,正丁烷转化率可达82%。

主要消耗指标(以1t顺酐计):正丁烷(100%计)1.18 t,催化剂0.336 kg(催化剂需定期置换装填),二甲苯5 k异,电200 kW·h(采用蒸汽透平驱动空压机),燃料7.1 GJ。

CONSER—PANTOCHIM工艺由于采用吸收塔尾气部分循环至反应器的工艺技术,降低了原料消耗,采用非专利溶剂——邻苯二甲酸二丁胥为吸收剂,溶荆再生简单,可直接水洗。

后处理回收为连续操作。

反应器操作条件:正丁烷质量分数至少为96%以上,空气中正丁烷摩尔分数1.7%,反应温度400℃,反应器人口压力0.2 MPa。

正丁烷转化率可达90%。

主要消耗指标(以1 t顺酐计):正丁烷消耗(100%计)1.0t,溶剂5 kg,电l 150 kW·h。

国内工艺状况1990年前我国生产顺酐的装置均为千吨级苯法固定床生产装置,主要是由于当时国内反应器的设计和制造水平有限,不能制造大型反应器,加之催化剂的性能较差,消耗较高,污染严重,经济效益较差。

80年代后期,我国引进了第一套万吨级顺酐生产装置,采用美国sD 公司的苯法固定床生产工艺,其主要设备如反应器和催化剂均从国外进口,该装置自投产以来一直生产正常。

1995年我国又引进一套意大利Lonza公司的苯法固定床万吨级顺酐生产装置。

这些装置的成功引进,使我国的顺酐生产技术水平有了很大提高。

经过多年来对引进技术的消化吸收,加上对小规模顺酐装置的技术改造经验.我国具备自行建造大型顺酐装置的条件。

1996年天津化工设计院设计的第一套6 k∥a国产化苯法固定床顺酐生产装置在山东淄博齐峰化工厂建成投产,该装置为国产化装置中规模最大,且采用国内开发的新工艺技术。

经实际生产考核,产品质量、消耗等各项经济指标与引进装置的各项指标基本相同。

1999年初天津中河化工厂自行建造的国产化万吨级苯法固定床顺酐装置投入生产。

另外,天津市化工设计院设计的15 kt/a苯法周定床顺酐生产装置正在准备施工。

受国内资源条件限制,与苯法相比,国内正丁烷法顺酐生产技术的发展较落后。

以正丁烷法生产顺酐的两套装置全部依靠油田而建,一是辽宁盘锦10 kt/a顺酐生产装置,采用sD正丁烷固定床水吸收生产工艺;二是山东东营胜化15 kt/a顺酐生产装置,采用ALMA正丁烷流化床溶剂吸收生产工艺。

盘锦顺酐装置生产正常,但催化剂仍需依赖进1:3;东营的流化床顺酐装置由于反应器有问题,已停产。

2顺酐的消费情况2.1消费构成顺酐主要用于生产不饱和聚酯树脂、工程塑料、农药、涂料、油墨、油品、添加剂,同时也用于生产丁二酸酐、7一丁内酯、l,4一丁二醇、四氢呋喃、富马酸等精细化学品。

国内消费构成:不饱和聚酯树脂52.63%,涂料5.92%,润滑油添加剂1.97%,农用化学品2.11%,其他37.37%。

美目的顺酐消费构成为:不饱和聚酯树脂63.06%.润滑油添加剂11.14%.富马酸2.09%,农用化学品2.09%,共聚物7.82 %。

马来酸3.08%,1.4一丁二醇4.05%,其他6.16%;西欧消费构成为:不饱和聚酯树脂40.78%,润滑油添加剂6.07%,富马酸7.75%.共聚物3.26%,聚酯树脂8.43%,1.4一丁二醇8.43%,其他28.71%。

2.2国内外市场分析2.2.1国内市场预计今后一段时期内我国顺酐市场将保持平稳增长的态势,主要原因如下。

(1)国内需求较大。

如前所述。

1999年我国顺酐生产的开工率达89.3%,且产量增长速度较快,说明即使近几年国内化工原料市场疲软,国内对顺酐仍有一定的需求量。

在化工市场趋暖的大背景下,国内对顺酐的需求将越来越大。

顺酐的下游需求日渐旺盛:不饱和聚酯是顺酐的主要消耗大户,由于不饱和聚酯可用于生产玻璃钢制品、涂料及浇铸制品,有广阔的市场前景,国内许多厂家纷纷投产,原有厂家也计划增产;涂料方面,随着涂料用量的增长,顺酐需求将以7%一8%的速度增长。