冲裁模常见零部件的结构形式

第6讲冲裁模零部件结构设计

⒈ 上、下模座

带导柱、导套

(1)模架:带导柱、导套的模座与模柄一起构成。

模架是整副模具的支持,承担冲裁中的

全部载荷,按国标由专业生产厂家生产。

(2)模架的主要形式

中间导柱模架 后侧导柱模架

对角导柱模架 四导柱模架 ①中间导柱模架 只能沿前 后单方向送料, 受力均衡。

②后侧导柱模架

可纵、横向送

料,但由于导柱、

圆头固定挡料销

钩形固定挡料销

活动式弹簧挡料销 自动挡料销

可调式挡料销

初始挡料销

①圆头固定挡料销:结构简单。

圆头固定挡料销

②钩形固定挡料销:

钩形固定挡料销

设置距凹模刃口较远,对凹模强度削弱小。

③可调式挡料销: 可根据材料进距调整位置,多用于通用切断模。

可调式挡料销 ④弹簧挡料销:

弹簧挡料销

多用于带固定卸料板的冲裁模,其料厚度不小于0.8mm。

a

4.其它注意事项

① 卸料板材料选用45钢制造,不需热处理;

② 卸料板对凸模兼起导向作用时,凸模与卸料板

配合精度为H7/f6;

③卸料板对凸模不兼起导向作用时,对刚性卸料:

凸模与卸料板单面间隙为0.2~0.5mm;对弹 性卸料:型孔与凸模单面间隙为0.05~0.1mm。

三、固定零件

固定零件包括上、下模座(模板)、固定板、 垫板、模柄及紧固件。 不带导柱、导套

连接冲模的上模与冲床滑块。 ⒋模柄:

(1)类型:

压入式 压入式

螺钉固定式

螺钉固定式 旋入式 浮动式

旋入式

特点: 冲裁时,可消除压 力机导轨对冲模导向精度

的影响,提高冲裁精度,

但加工制造复杂。 应用: 用于冲裁精度较高 的薄板工件及滚动导柱导

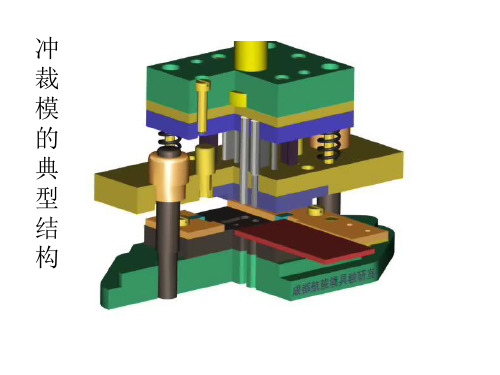

冲裁模的典型结构

缺点:

结构复杂,制造精度要求高,成本高

适用: 生产批量大、精度要求高的冲裁件

1.正装式复合模(又称顺装式复合模)

结构特点: 三套除料、除件装置 优点: 冲出的冲件平直度较高 缺点: 结构复杂,冲件容易被嵌入边料中影响操作。 适用: 冲制材质较软或板料较薄的平直度要求较高的冲裁件,

可以冲制孔边距离较小的冲裁件。 2.倒装式复合模

侧刃定距的弹压导板级进模

动画

级进模的排样图

三、复合模

复合模是在压力机的一次工作行程中,在模具同一部位同时完 成数道分离工序的模具。

设计难点: 如何在同一工作位置上合理地布置好几对凸、凹模结构

上的主要特征:有一个既是落料凸模又是冲孔凹模的凸 凹模

优点:

生产率高,冲裁件的内孔与外缘的相对位置精度高,板 料的定位精度要求比级进模低,冲模的轮廓尺寸较小。

导料板结构

固定挡料销

定 位 板 和 定 位 销 的 结 构 形 式

三、卸料装置与推件装置

固定卸料装置

弹 性 卸 料 装 置 1 2

1-卸料板 2-弹性元件 3-卸料螺钉 4-小导柱

刚性推件装置

1-打杆 2-推板 3-连接推杆 4-推件块

弹 性 推 件 装 置

1-橡胶 2-推板 3-连接推杆 4-推件块

动画

1-螺帽2-导料螺钉 3-挡料销 4-弹簧 5-凸模固定板 6-销钉 7-模柄 8-垫板 9-止动销 10-卸料螺钉 11-上模座 12-凸模 13-导套 14-导柱 15-卸料板 16-凹模 17-内六角螺钉 18-下模座 导柱式单工序落料模

导 柱 式 冲 孔 模

1-上模座 2、18-圆柱销 3-导柱 4-凹模 5-定位圈 6、7、8、15-凸模 9-导套10-弹簧11-下模座 12-卸料螺钉 13-凸模固定板 14-垫板 16-模柄 17-止动销19、20-内六角螺钉 21-卸料板

冲压模具结构

冲 裁 第工 二艺 章与 模 具 设 计

图2-10 用挡料销和导正销定位的级进模

图2-11

冲 裁 第工 二艺 章与 模 具 设 计

图2-11 用侧刃定距的冲孔落料级进模

图2-13

图2-12 切舌尺寸图

图2-14 垫圈

图2-13 切舌定距模结构图

图2-15 垫圈排样图

图2-16.17.18

冲 裁 第工 二艺 章与 模 具 设 计

图2-23.24.25

冲 裁 第工 二艺 章与 模 具 设 计

图2-23 凹模零件结构图

图2-24 凹模外形结构

图2-25 凹模洞口结构

图2-26.27

冲 裁 第工 二艺 章与 模 具 设 计

图2-26 凹模的固定方式

图2-27 凸凹模的结构

图2-53

冲 裁 第工 二艺 章与 模 具 设 计

图2-53 固定挡料销 图2-55 导正销的结构形式

冲 裁 第工 二艺 章与 模 具 设 计

8.3级进冲裁模

级进冲裁模 定义:一次行程中,在不同的位置上同时完成多道冲裁工序(如冲孔、落料、切边)。 关键问题:毛坯定位

冲 裁 第工 二艺 章与 模 具 设 计

一、级进模常用以下几种典型结构: ①用固定挡料销和导正销定位 ②用侧刃定距 特点:侧刀(侧刃的长度等于步距) 侧刃作用:是在冲床的每次行程中,沿条料边缘冲下一块长度等于步距的料边。 优点:操作方便,定位准确,生产率高。 缺点:结构复杂,材料损失大。 应用:厚度小于0.5mm的薄板或不便使用定位销、导正销定位时。 ③用切舌定距 应用:大于1mm厚板料 特点:与侧刃定距相比节省材料,动作操作可靠。 二、级进冲裁模的特点: 优点:生产率高,制件精度高,便于实现自动化,操作方便,工作安全。 缺点:结构尺寸大,制造复杂,成本高。 三、连续模与复合模相比的特点: (1) 具有比复合模更高的生产率。 (2) 不存在“最小壁厚”问题,模具的强度高,寿命较长 。 (3) 操作安全,易于实现自动化. (4)比复合模的制件精度低。

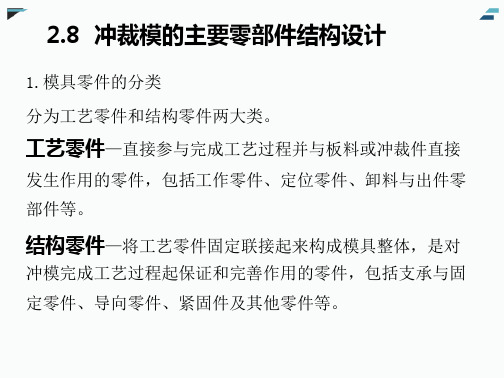

冲压工艺与模具设计:冲裁模的主要零部件结构设计

凹模厚(高)度

H=kb (≥15)

k见表2.22 凹模壁厚 C=(

1.5~2)H

(≥30~40)

计算值:

靠用标准,选择模架的依据。

2 工作零 件3.凸凹模

复合模中同时具有落料凸模和冲孔凹模作用的工作零件。

凸凹模的最小壁厚: 正装复合模,内孔不积存废料,胀力小,最小壁厚可以小些; 倒装复合模,若内孔为直筒形刃口形式,且采用下出料方式, 则内孔积存废料,胀力大,故最小壁厚应大些。

导料板的厚度:见表2.24

导料板结构

3 定位零件(续)

2)侧压装置

设置目的:若条料公差较大,为避免条料在导料板中偏摆,使最 小搭边得到保证。

结构形式:①弹簧式侧压装置 ②簧片式侧压装置 ③簧片压块式侧压装置 ④板式侧压装置

不宜设置侧压装置的场合:①板料厚度在0.3mm以下的薄板; ②辊轴自动送料装置的模具。

谢谢!

特殊侧刃:既可定距,又可冲裁零件的部分轮廓 宽度b

侧刃断面尺寸 其他尺寸按标准规定

侧刃凹模按侧刃实际尺寸配制,留单边间隙。

侧刃数量: 一个或两个 侧刃布置: 并列布置、对角布置

侧刃定位误差比较

1-导料板 2-侧刃挡块 3-侧刃 4-条料

尖 角 形 侧 刃

特殊侧刃

3 定位零件(续)

5)导正销

使用目的: 消除送进导向和送料定距或定位板等粗定位的误差。 主要用于: 级进模

1)导料销、导料板 导料销:两个,位于条料的同侧, 从右向左送料时,导料销装在后侧; 从前向后送料时,导料销装在左侧。 结构形式: 固定式、活动式

3 定位零件(续) 1)导料销、导料板(续) 导料板:设在条料两侧 结构形式:一种是标准结构,它与卸料板(或导板)分开制造 一种是与卸料板制成整体的结构。

冲裁模具的基本结构与工作原理

冲裁模具的基本结构与工作原理冲裁模具是一种常见的加工工具,在工业生产中广泛应用。

它的作用不仅仅是剪切材料,还可以进行冲孔、压花、冲压等操作。

本文将介绍冲裁模具的基本结构以及工作原理。

一、冲裁模具的基本结构冲裁模具通常由模架、下模座、模尖、模板、模板固定孔、上模座、压板、导向柱、定位销、下模座、模具安装座等多个部分组成。

1.模架:冲裁模具的最底层结构,支撑各个模具部件。

2.下模座:放置压板的地方,压板通过它与上模座开放联系。

3.模尖:用于封闭下模座上的模板固定孔,以便固定模板。

4.模板:承受工作负载的主要部分。

模板可以通过模板固定孔螺栓固定在模架或下模座上。

5.模板固定孔:用于连接模板和模架或下模座的孔。

6.上模座:放置压板的地方。

上模座通过导向柱和定位销与下模座或下模座上的模板固定孔对齐。

7.压板:冲压时作为媒介,将下模座和上模座上的模具固定起来,从而实现冲裁。

8.导向柱:用于连接上模座和下模座,确保冲裁过程中的精准度。

9.定位销:也用于对齐上模座和下模座的位置。

10.下模座:承受模具的卡紧力,防止模具在模具固定孔处滑动。

11.模具安装座:将冲裁模具固定在机械或压力机上的底座。

二、工作原理冲裁模具的工作原理是利用压力让模板和压板卡死工件,对工件进行切割或冲孔。

具体来说,它包括材料、凸台(刀模)、凹模、冲孔机床和机械手等多个部分。

在工作之前,必须先进行模压,并设置工作参数。

然后将工件放置在压板上,逐步移动到凹模下部。

随着压力的逐渐增加,材料被弯曲、伸长或压缩,最终断裂。

刀模和凹模都是刻有图案的特殊工具,它们能够对工件进行不同的操作。

除了切割和冲孔,冲裁模具还可以进行拉伸和弯曲等操作。

不同的操作需要使用不同的模具。

总的来说,冲裁模具的工作原理是依靠刃口的形状和力学原理,将压力转化为工件的变形。

冲裁模具的安装和调整需要经验和技能。

准确设置参数有助于防止模具的脱离、折断或损坏,从而确保生产效率和质量。

结论冲裁模具是工业生产中不可或缺的工具之一。

冲裁模常见零部件的结构形式

《2》圆弧、易损部分应独立分块。

《3》对称线分段

[2]镶块的紧固

《1》框套热套法

《2》框套螺钉紧固法。

《3》斜楔紧固法。用于两对半合的镶块模。

《4》镶块用螺钉、销钉紧固。一般用于中、大型镶块模。

3、定位零件的结构形式:

定位零件的作用是使坯料或工序件在模具上相对凸、凹模有正确的位置。

(1)定位件。主要指定位板或定位销。有外缘定位和内缘定位。

《3》垫板。用垫板来保护模板。

《4》模板。分带导柱和不带导柱两种。

《5》模柄。用于固定上。

《6》螺钉和销钉。螺钉是紧固模具零件用的。

销钉起定位作用。

课后小结:

本节主要学习了工艺零件和结构零件的形式及结构和特点。

课后作业:

1、工艺零件和结构零件分别有几种

2、推件装置有几种形式

冲裁模常见零部件的结构形式

教学目标

1、掌握工艺零件的结构形式

2、掌握结构零件的结构形式

教学重点与难点

1、凹模刃口形式

2、凸模、凹模的镶块结构

教学工具

1、PPT课件,2、模具结构挂图

教学方法

1、多媒体演示,2、讲授法

课时

6节

教学过程

一、组织教学:清点人数

二、新课引入:直接引入法:虽然各类冲裁模的结构形式和复杂形式不同,但每一副冲裁模都是由一些能协同完成冲压件的基本零件构成的。

4、导向、固定与紧固零件的结构形式。

(1)导向零件

《1》导柱和导套导向。

[1]] 导柱布置在模座中部两侧的形式。特点:导柱中心与模座中心一致。

[2]导柱布置在模座后侧的形式。特点:两导柱置于模座中心后侧,导柱中心与压力中心不一致。导向较差。

冲裁模典型结构

③上模回升时,上、 下弹性元件释放 压力,则工件在 推件板11的作用 下,被推出模外, 余料则由卸料板7 从凸凹模卸下。

(2)复合模类型

正装式:凸凹模位于上模 倒装式:凸凹模位于下模

正装式复合模

1-凸凹模 2-顶料板 3-落料凹模 4-冲孔凸模 5-推件板

特点: 冲裁时冲孔的废料

落在下模或条料上, 不易清除。很少采用。

16-落料凸模 18-导套 19-导柱 20-卸料板 21-导料板 22-承料板 24-挡块 26-凹模 28-下模座

工作过程

条料从右向左 沿导料板21向前输 送,在第一个工位 冲出零件的一组内 孔,在第二个工位 冲出零件的另一组 内孔,在第三个工 位落料。

(2)特点 ①便于实现自动化,生产效率高; ②操作方便、安全; ③模具结构复杂,加工困难,成本较高。

返回

特点 ①结构简单;

②导板与凸模的配合精度要 求高,所以,模具间隙小 时,导板的加工非常困难, 导向精度不易保证;

③冲裁时,导板与凸模 不应脱开。 应用 应用于材料较厚、工

件精度不太高的场合。

2)导柱式单工序冲裁模

导向装置:凸、凹模的正确配合是依靠导 柱导向。

构成 上模部分: 9-模柄 7-上模座 6-垫板 5-凸模固定板 12-凸模 13-导套 8、11-螺钉 10-骑缝销

保证条料或毛坯在 模具中位置正确的零件。

如:挡料销3(给条料 送进定位)、 导料板15(给条 料送进导向)等

。

⒊ 卸料及推件零件

将冲裁后由于弹性 恢复而卡在凹模孔内或 箍在凸模上的工件或废 料脱卸下来的零件。

如:卸料板4(卸下箍在 凸模12上的件或废料)

推件装置推出凹 模孔内的件或废料。

⒋ 导向零件

冲裁模零部件 结构设计

将挡料销固定在一个 腰形槽上,挡料销可在 一定范围内调节其位 置。

可调式挡料销

④弹簧挡料销:

多用于带固定卸料 板的冲裁模,其料 厚度不小于0.8mm。

卸料板

弹簧挡料销

此装置安装在固定卸料板上, 条料送进迫使挡料销上 升, 然后挡料销借弹簧片的压力插入废料孔内。条料必须 回带使废料孔靠住挡料销。

⑤自动挡料销:

类型: 弹簧式侧压装置 、

簧片式侧压装置 。

送 料 方 向

弹 簧 板

图2.51侧压装置 a弹簧式,b簧片式,c簧片压块式 ,d弹簧板式

2.6.4卸料装置

1.作用:对条料、坯料、工件、废料进行推、卸、 顶出的机构。

2.类型

刚性卸料装置 弹性卸料装置 复合卸料装置

①刚性卸料装置

特点:

卸料力大,但 冲裁时板料在无压 料的情况下工作, 冲出的工件有明显 的翘曲现象。

固定导正销 (3)类型:

活动导正销

(4)注意:导正销与导孔之间间隙;导正销高度大 于模具中最长凸模高度。

①固定导正销: 定位精度高

(a)、(b) 适用于直径 小于10mm 的孔。

(c)、(d) 适用于直径 大于10mm的 孔。

②活动导正销:

便于修理,可避免发生模具损坏,定位精度较差。

(4)尺寸与位置要求 导正销与导孔之间要有一定的间隙,导正销应

料。冲出的工件平整,精度较高。

应用:常用于材料较薄、较软工件的冲裁。

③复合卸料装置:

特点: 弹性卸料刚性推出。

应用: 复合模。

1-凸凹模 2-冲孔凸模 3-推件板 4-凹模 5-卸料板

工件由推件板3刚性推出,余料由弹压卸料板5从凸凹模1上卸下。

2.卸料装置有关尺寸计算

新冲裁模的典型结构三部分

图 2.8.22 定位板和定位钉

a)弹簧侧压块式;b)簧片式;c) 簧片侧压块式式 d) 弹簧压板式 图2.8.23

1—卸料板;2—弹性元件;3—卸料螺钉;4—小导柱 2.8.25 弹性卸料装置

1—打杆;2—推板;3—推杆;4—推件块 图 2.8.27 刚性推件装置

1—橡胶块;2—推板;3—推杆;4—推件块 图2.8.28 弹性推件装置

a)滚珠式导柱导套; b)保持器展开图 图2.8.33 滚珠式导柱导套

图2.8.34

图 垫板旳受力 a)无垫板;b)有垫板

2.9精密冲裁工艺及精冲模具设计

2.9.1精密冲裁概述

1.精密冲裁旳工作原理及过程 它能在一次冲压行程中取得比一般冲裁零件尺寸精度

高、冲裁面光洁、翘曲小且互换性好旳优质精冲零件,并以较 低旳成本到达产品质量旳改善。

图2.9.7 对向凹模精冲旳变形特征

2.9.8 对向凹模落料过程

图2.9.9 对向凸模冲孔

1-凸起凹模;2-冲裁凸模;3-平凹模;4-顶件器; 5-卸料器;6-上模座;7-下模座 图2.9.10 对向凹模复合模

2.9.3精冲件旳工艺性

1.精冲件材料旳工艺性 精冲旳材料必须具有良好旳变形特征,以便在冲裁过程中不

图 2.8.11 凹模洞口旳类型

图2.8.12 凹模外形尺寸

2.8.4 定位零件旳设计

1.挡料销 涉及:固定挡料销、活动挡料销和始用挡料销

2.导正销 导正销与挡料销配合在级进模中使用。 导正销旳固定形式() 导正销固定在凸模固定板上或镇压卸料板上()。 当导正销与挡料销配合使用时相互间旳位置()。

2.硬质合金旳牌号与性能 一般硬质合金是以碳化钨和碳化钛为基,以钴、镍或铁做

粘结剂,经烧结而成。

第4讲 冲裁模典型结构

下模部分:

6-导板

7-导料板

8-固定挡料销 9-凹模

10-下模板 11-承料板

设计要点

①导板6与凸模5的配合 间隙必须小于凸模5、 凹模9的配合间隙。

②一般对于薄料 (t<0.8mm),导板6与 凸模5配合为H6/h5; 对 于 厚 料 (t>3mm) , 其配合为H8/h7。

返回

特点 ①结构简单; ②导板与凸模的配合精度要

正装式:凹模位于下模部分 (2)类型

倒装式:凹模位于上模部分

正装式复合模

1-凸凹模 2-顶料板 3-落料凹模 4-冲孔凸模 5-推件板 特点:

冲裁时冲孔的废料 落在下模或条料上, 不易清除。很少采用。

倒装式复合模

1-冲孔凸模 2-落料凹模 3-卸料板 4-凸凹模 5-打料杆 6-推件板 特点:

冲孔废料由凸凹 模4孔直接漏下,零件 被凸凹模4顶入凹模2 孔内,冲压结束时由

⒉ 连续冲裁模(或级进模)

按一定程序,在冲床的一个行程中,完成两 个或两个以上的冲压工序。

(1)实例:

左图为电度表磁极 冲片,需落料、冲圆孔、 冲方孔、冲异形孔。

若采取单工序模, 模具和工序多,精度 难以保证,管理复杂。

电度表磁极冲片连续模

构成

1-模柄 2、25、30-定位销 3、23、29-螺钉 4-上模座 5、27-垫板 6-凸模固定板 7-侧刃凸模 8~15、17-凸模

工作过程 冲裁时,导柱14

首先进入导套13进而 导正凸模12进入凹模 2,从而保证凸、凹 模间隙的均匀;

冲裁结束时,上 模回复,装于导料板 15上的卸料板将紧箍 于凸模12上的条料卸 下,工件从下模座漏 料孔落下。

特点

凸模与凹模的 间隙易保证,模具 磨损小,安装方便, 导向精度高。

《冲裁模主要零部件的结构分析与标准讲义》

表4-2 凹模洞口的主要参数 表4-3 系 数 k 值

凸凹模最小壁厚

导板式单工序落料模

1-模柄 2-止动销 3-上模座 4、8-内六角螺钉 5-凸模 6-垫板 7-凸模固定板 9-导板 10-导料板 11-承料板 12-螺钉 13-凹模 14-圆柱销 15-下模座 16-固定挡料销 17-止动销 18-限位销 19-弹簧 20-始用挡料销

当卸料板兼起导板作用,按H7/h6配合,

且应小于冲裁间隙。

2.弹压卸料装置

组成:卸料板、弹性元件(弹簧或橡皮)、卸料螺钉。 特点:兼卸料及压料作用,冲件质量较好,平直度较高。 适用:冲裁厚度小于1.5mm、质量要求较高的冲裁件。 与凸模的单边间隙:(0.1~0.2)t 装配要求:在模具开启状态,卸料板应高出模具工作零件刃

给出了技术经济性较合理的冲压件尺寸公差、 形状位置公差

给出了合理冲裁间隙范围

冲模滑动导向对角、中间、后侧、四角导柱上 下模座

冲模产品 (零部件)

标准

冲模零件

冲模模架

冲模工艺 冲模技术条件 质量标准 冲模钢板模架技

术条件

GB/T2856.1~8.1990 GB/T2861.1~16.1990 JB/T8057.1~5.1995 JB/T8057.1~5.1995

带固定挡料销的导板式落料模

弹 性 卸 料 装 置

1-卸料板 2-弹性元件 3-卸料螺钉 4-小导柱

废料切刀工作原理

刃口长度:比废料宽度大些;

当凹模向下切边时, 同时把已切下的废料 压向废料切刀上,从 而将其切开。

刃口高度:比凸模刃口低,h大约为板料厚度的2.5~4 倍,且不小于2mm。

a)圆废料切刀 用于小型模具和切薄板废料

口0.3~0.5mm,以便顺利卸料。

冲裁模的结构组成

小,試沖.

9

模柄

凸模 導尺

剝料板 凹模

下模座

2000/8/1

10

導板式簡單沖裁模

模具特點 : 上模利用導板孔導向,導板兼 作卸料板. 優點 : 精度高,壽命長,安裝容易,操作安全. 缺點 : 制造復雜,成本高. 適用範圍 : 沖件形狀簡單,尺寸不大.

2000/8/1 11

模柄 上模板 墊板 凸模固定板 凸模 擋料銷 凹模 導板 導尺 托料板 下模板

結構特點 : 依靠導正銷和定距傾刃精確定位

2000/8/1 15

復合沖裁模

定義 : 多工序沖模;在一行程中,沖模同一工站同時完 成內孔和外形兩種以上工序的沖裁模. 結構特點 : 具有一個既作落料凸模又作沖孔凹模的所 謂凸凹模. 優點 : 1.比連續模尺寸小; 2.內孔與外形相互位置精度高;

2000/8/1 16

2000/8/1 3

沖裁模的分類

1. 按工序種類可分為: 落料模﹑沖孔模﹑切斷模﹑切口模﹑切邊模﹑剖切模等. 2. 按工序組合程度可分為: 單工序模﹑復合模和連續模. 3. 按導向方式可分為: 無導向的開式模和有導向的導板模﹑導柱模﹑導筒模 . 4. 按自動化程度可分為: 手工操作模﹑半自 零 件

定 位 零

導 構 零 導頔 零 件 件

結

導套 導 導頔

導 件

韩

6

2000/8/1

各基本零件區分

1.工作零件---直接進行沖裁分離的零件. 2.剝料零件---把沖裁后的板料從凸模上剝下,從凹模中頂 出的零件. 3.定位零件---保証條料在模具上有正確 位置的零件. 4.導向零件---保證模具各相對運動部位具有正確位置和 運動狀態的零件. 5.固定零件---為了保證零件間相互正確位置,把相關的

冲裁模零部件结构设计

凹模

一、凹模结构形式

整体式

优点:结构简单,强度好,制造精度高。 缺点:非工作部分也用模具钢制造,制造成本较高。 适用范围:中小型及尺寸精度要求高的制件。

凹模

一、凹模结构形式

组合式

优点:只有工作部分采用模具钢制造,制造成本低, 维修方便。 缺点:结构稍复杂,制造精度比整体式有所降低。 适用范围:大中型及精度要求不太高的制件。

注意:(2~8)mm间隙的作用:

①防止手动送料时条料脱离定位装置 ②保证条料能抬起送进

导料销

导料销:导料板的简化形式

两个,位于条料的同侧。

从右向左送料时,导料销装在后侧; 从前向后送料时,导料销装在左侧。

侧压装置

作用:

减小条料宽度,保证 条料紧靠一侧导料板送料。

侧压装置

结构形式:

b、c:用于t<1mm、侧压力要求不大的场合; a、d:用于侧压力较大的场合。 t<0.3:不宜使用侧压装置。

凸模

一、凸模结构形式

① 圆形凸模

凸模

一、凸模结构形式

②非圆形凸模

凸模

一、凸模结构形式

②非圆形凸模

整体式 组合式 镶拼式

凸模

二、凸模固定方法

台阶式固定法 铆接式固定法

凸模

二、凸模固定方法

螺钉及销钉固定法

凸模

二、凸模固定方法

浇注粘接式固定法

凸模

三、凸模的长度计算

b.刚性卸料机构 L=h1+A+h2+h3

凹模

三、凹模固定方法

凹模

三、凹模外形设计

凸凹模

外形参考凸模结构设计 内形参考凹模结构设计

定位装置的设计

确定条料或半成品在模具中的位置,以保证冲 压件质量和冲压生产连续顺利进行的装置。

冲裁模典型结构

适用:大批量、精度要求不太高的冲压件。

用导正销定距的冲孔落料级进模

1-模柄 2-螺钉 3-冲孔凸模 4-落料凸模 5-导正销 6-固定导料销 7-始用导料销

8、9、10-凸模 14-凹模

11-导料板 16-侧刃 13-卸料板 6-上模座 15-下模座 7-凸模固定板 5-垫板 3-模柄 17-侧刃挡块 12-承料板 1-内六角螺钉 2-销钉 4-卸料螺钉 双侧刃定距的冲孔落料级进模

12-凸模 16-凹模 3-挡料销 2-导料螺钉 15-卸料板 11-上模座 18 4-弹簧 6-销钉 9-止动销 10-卸料螺钉 17-内六角螺钉

导 柱 式 冲 孔 模

6、7、8、15-凸模 4-凹模 5-定位圈 21-卸料板 1-下模座 11-上模座 3-导柱 9-导套 16-模柄 13-凸模固定板 14-垫板 10-弹簧 12-卸料螺钉 17-止动销 2、18-圆柱销 19、20-内六角螺钉

倒装式复合模

动画

应用:冲裁工艺方案的确定

(1)生产批量: 中小批量,单工序冲裁; 大批量,复合冲裁或级进冲裁。 (2)工件尺寸公差等级: 复合冲裁精度高,级进冲裁稍低。

(3)对工件尺寸、形状的适应性: 工件尺寸较小,宜用复合冲裁或级进冲裁。 中等尺寸,宜用复合冲裁。 孔间距过小,宜采用级进冲裁。 工件尺寸大,宜用单工序冲裁,不宜用级进冲裁。

连续模(级进模)

级进模是一种工位多、效率高的冲模。整个冲件的成形是在连 续过程中逐步完成的。

1).用导正销定位的级进模 2).双侧刃定距的冲孔落料级进模

优点:

• 比单工序模生产率高,减少了模具和设备的数量;

• 凸模全部装在上模,制件和废料可实现向下的自然落料,易于 实现自动化。

缺点:

05-1冲裁模具的主要零部件

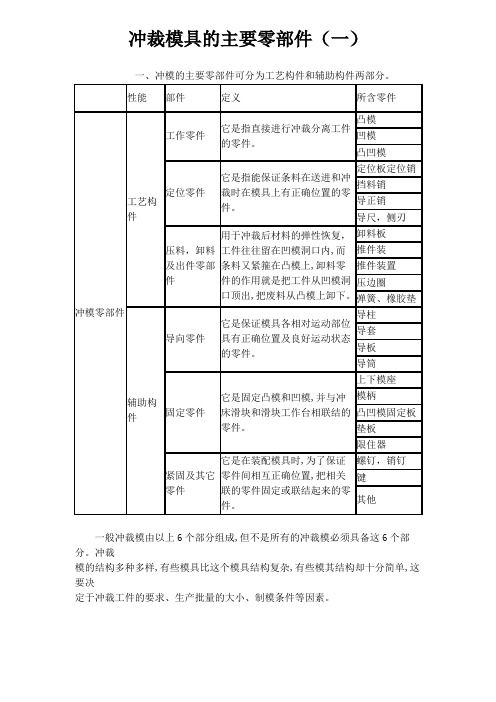

冲裁模具的主要零部件(一)一、冲模的主要零部件可分为工艺构件和辅助构件两部分。

一般冲裁模由以上6个部分组成,但不是所有的冲裁模必须具备这6个部分。

冲裁模的结构多种多样,有些模具比这个模具结构复杂,有些模其结构却十分简单,这要决定于冲裁工件的要求、生产批量的大小、制模条件等因素。

二、凸模:结构形式主要根据冲裁件的形状和尺寸来定的。

1、圆形凸模<1>标准式:分AB两种形式。

其中B型适合于冲裁8-30mm的孔径。

A型适合于冲1-20mm的孔径。

要保证凸模的刚性及强度,增加过渡段及采用滑过渡。

<2>护套式:凸模结构,用于冲小孔(孔径与料厚较接近)<3>大型落料凸模。

采用凹座螺钉紧固、或镶配式。

工作部分用模具钢,非工作部分用一般钢,节省材料,端部做成凹形,减少与工作的接触面积、防止由于端部不平造成成对板料的不平衡冲击。

侧边做成凹型,防止增加凸模与凹模及工作的磨擦力。

2、非圆形凸模:对于复杂冲裁件。

其中装配部分做成圆形或方形,以方便装配,工作部分由冲裁件决定开头如果采用线切割,则安装部分开头与工作部分一样。

3、凸模的固定方法<1>用凸模固定板,紧配合形式,装好一般要磨平。

<2>与上模板直接用螺钉连接,适用于大型凸模。

<3>可更换的固定形式:铿于易磨损和损坏的凸模<4>低熔点合金及防氧树腊浇注固定方法。

利用低熔点合金冷却膨胀的特性,但连接浓度不高。

防氧权腊对金属表面的粘附力,但抚冲溶度低。

4. 凸模的长度L=h1+h2+h3+(10~20)mm其中h1--导尺厚度h2--卸料板厚度h3 --凸模固下板厚度10~20mm--包括凸模伸进凹模的涂度,修磨量及模具在闭合状态下卸料板到凸模固定板之间的距离。

三、凹模的设计1、结构形式。

(1)整体式(2)镶拼式(用于大型,开头复杂的零件,)其优点是:可把原来形状。

复杂的凹模内表面加工变成外表面的加工,节约材料,减少热处理变形,但镶嵌装配困难。

冲裁模结构图

第一章!冲裁模结构图"!落料模图"#"!落料模"—定位销!$—活动定位销说!明根据排样要求,条料顺序送进一条料长度后,需翻转后再顺序送进一次。

翻转送进时需用活运动定位销!初定位,而后用定位销"定位。

!#导板导向落料模图"$!#导板导向落料模"—凸模#!—步距刀#%—导板#&—凹模#’—右导尺#(—挡料块#)—左导尺#*—托料板说明导板%主要是为凸模"起导向作用,同时也起卸料作用。

对于导板模,其凸模应始终不脱离导板,以保证导向精度。

!"下顶出件落料模图#$!"下顶出件落料模#—上模座"%—弹簧"!—卸料螺钉"&—内六角螺钉"’—模柄"(、)、%!—圆柱销"*—垫板"+—固定板#,—凸模"##—卸料板"#%一凹模"#!—顶件块"#&—下模座"#’—顶杆"#(—托板"#)—螺栓#*—挡料销"#+—导柱"%,—导套"%#—螺母"%%—橡胶说明这是一副正装下顶出件落料模,其特点是材料在压紧态下进行冲裁,冲出的工件表面平整,适合于厚度较薄的中小工件冲裁。

!"镶块落料模图#$!"镶块落料模#—挡料销"%—下模座"&、#’、#(、%)—卸料螺钉"!、*、#*—内六角螺钉")、(—圆柱销"+—上模座,—套圈"##、#)、%!—弹簧"#%—固定板#&—推件板"#!—顶销"#+—凸模镶块"#,—凹模镶块%’—卸料板"%#—废料切刀"%%—导套"%&—导柱%*—限位柱说明这是一套冲大型件的简单落料模。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题冲裁模常见零部件的结构形式教学目标1、掌握工艺零件的结构形式

2、掌握结构零件的结构形式

教学重点与难点1、凹模刃口形式

2、凸模、凹模的镶块结构

教学工具1、PPT课件,2、模具结构挂图

教学方法1、多媒体演示,2、讲授法

课时6节

教学过程一、组织教学:清点人数

二、新课引入:直接引入法:虽然各类冲裁模的结构形式和复杂形式不同,

但每一副冲裁模都是由一些能协同完成冲压件的基本零件构成的。

三、新课讲授:

1、按零部件在冲裁模中的作用分类

(1)工艺零件:包括工作零件、定位零件、缷料与推出零部件。

(2)结构零件:支承与固定零件、导向零件、坚固件。

2、工作零件的结构形式:工作零件是直接参与冲压工作的零件,凸模、凹

模应具有足够的韧性和较高的强度。

(1)凸模、凹模形式:

台肩式:这种凸模加工简单,装配修磨方

圆柱式:在长度方向制成相同的断面。

护套式:当冲孔直径较小,常用此形式。

整体式:常用于大、中型复杂形状的凸模。

台肩镶嵌式:主要用于部件较大但冲孔数量较少的模具。

整体式:适用于冲孔数量较多、形状复杂的模具。

(2)凹模刃口形式:

过渡孔柱形刃口:刃口强度较高,修磨后工作部分尺寸不变,但洞口易积废料或制件。

锥形刃口:刃具强度较差,修磨后工作部分的尺寸略有增

大。

柱形刃口:可用锤子敲打斜面以调整间隙。

直到冲出满意的冲件为止。

(3)凸模、凹模的固定形式

《1》将凸模固定在上模座上。

常用于冲压数量较少,总裁力较小的简单模具。

《2》将凸模用螺钉和销钉直接固定在上模座上,一般用于中型和

大型零件。

《3》凸模与固定板采用H7/M6配合。

固定部分有台阶。

常用于零件复杂的零件。

《4》凸模为无台阶式,全长尺寸,形状相同。

在装配时采用铆接方法,然后磨平即好。

《5》该结构为快速更换形式,用定位螺钉将凸模顶在钢球上,使钢球卡住凹槽。

《6》该结构为快速更换的固定形式,它把凸模镶配在螺纹孔。

《7》将凹模直接固定在下模座上,常用于冲压数量较少,冲裁力较小的简单模具。

《8》将凹模直接固定在下模座上,常用于冲压数量较少,冲裁力较小的简单模具。

《9》凹模与固定板采用H7/m6配合。

固定部分有台阶。

《10》该结构靠H7/r6配合紧固。

《11》这种结构中,螺钉顶在钢球上使钢球卡住凹槽。

《12》在模具装配中,对形状复杂的零件和多凸模冲模,广泛采用低熔点合金来固定凸模。

(4)凸模、凹模的镶块结构。

对于大型和复杂的冲模,采用镶块结构较为合理。

[1]镶块分段

《1》尖角处分段

《2》圆弧、易损部分应独立分块。

《3》对称线分段

[2]镶块的紧固

《1》框套热套法

《2》框套螺钉紧固法。

《3》斜楔紧固法。

用于两对半合的镶块模。

《4》镶块用螺钉、销钉紧固。

一般用于中、大型镶块模。

3、定位零件的结构形式:

定位零件的作用是使坯料或工序件在模具上相对凸、凹模有正确的

位置。

(1)定位件。

主要指定位板或定位销。

有外缘定位和缘定位。

(2)导料件:

[1]导料板的形式

《1》用于有弹性卸料板的导板形式

《2》用于有刚性卸料板的导料板形式。

[2]侧压板的形式

《1》弹簧片侧压形式

《2》弹簧侧压板形式

《3》拉簧侧压板形式。

(3)挡料件

《1》固定挡料销,结构简单,常用的有圆柱式。

《2》活动挡料销。

这种挡料销后端带有弹簧或弹簧片。

《3》自动挡料销,用这种挡料销送料时,无须将带料抬起或回拉。

《4》始用挡料块,又称临时挡料块,用于带料在级进模上冲压时的首次定位。

(4)导正销

《1》导正销的装配形式。

导正销多用于级进模中。

《2》凸模、导正销及挡料销之间的位置

(5)卸料装置的结构形式

《1》推件装置

[1]刚性推件装置。

特点用于简单总裁模。

利用打杆装置进

行推件。

[2]弹性推件装置。

结构特点就是冲裁时,推件块压住板料,冲出的制件平整。

《2》卸料装置

[1]弹性卸料板形式,此形式卸料力小,但有压料作用。

冲裁质量较好。

[2]刚性,弹性结合的卸料形式:结构特点:可用于卸料力要求大,卸料板与凹模间又要求有较大空间的冲裁模。

[3]固定卸料板的形式,结构特点:可用于卸料力要求较大,板料厚的冲裁模。

《2》弹簧和橡胶零件,弹簧和橡胶主要用于卸料、压料或推件等。

弹簧可分为:圆钢丝螺旋簧。

方钢丝。

4、导向、固定与紧固零件的结构形式。

(1)导向零件

《1》导柱和导套导向。

[1]] 导柱布置在模座中部两侧的形式。

特点:导柱中心与模

座中心一致。

[2]导柱布置在模座后侧的形式。

特点:两导柱置于模座中

心后侧,导柱中心与压力中心不一致。

导向较差。

[3]导柱布置在模座对角的形式。

特点:导柱中心与模座

中心一致。

导向情况较好。

[4]导柱布置在模座四角的形式。

特点:模座中心与压力

中心一致。

导向情况较好。

[5]滚珠导向模架的形式

《2》导板导向的形式。

特点:固定卸料板又起凸模导向作用。

《2》导柱导向的形式。

特点:为了更好地保护凸模不易折断。

导向板兼卸料板始终在导柱的导向下保护凸模。

(5)固定与紧固零件。

《1》固定板。

固定板要有足够的厚度,确保可靠,有垂直度。

《3》垫板。

用垫板来保护模板。

《4》模板。

分带导柱和不带导柱两种。

《5》模柄。

用于固定上模。

《6》螺钉和销钉。

螺钉是紧固模具零件用的。

销钉起定位作用。

课后小结:本节主要学习了工艺零件和结构零件的形式及结构和特点。

课后作业:1、工艺零件和结构零件分别有几种?

2、推件装置有几种形式?。