汽车车身关键安装点静刚度分析及评价指标

车身动力总成悬置安装点动刚度分析与优化

3,700

转速『 r.m- Ⅱ一

问题与发动机转速有关 ,与变速器档位无关 ,初步 怀疑 为发 动机 振 动直接 通 过悬 置系 统 、排气 系 统

图 1 地 板 振 动加 速 度 曲线

等传递至车身或与进气系统、排气系统 、车身系统

结构 频率 耦合 共振 产 生 ,对 以上系 统部 件进 行 整

车道路 测试 。 lz-s.‘lI 器曩

l i i

D 0 0

6 4 2 1 8 6 4

从源 、路径 、响应考虑查找 问题原因 ,分别在

发动机悬置支架、排气管吊挂支架 、及车身地板布

置三向加速度传感器 ,运用 LMS公司 Test.Lab测

试 软件 ,采 用 Signature Testing—Advanced测 试模

现 ,当发 动 机转 速达 到 3800 r/min时 ,车 内地 板存 在明显振动峰值(图 1),样车为直列 4缸 4冲程发 动机 ,发动机 2阶能量对地板振动贡献较大 ,频率 为 130Hz。从悬置支架的振动加速度与车内地板 振动数 据 中可 以看 出(图 2),发 动机前 悬置 被动侧 支架 振 动 与 地板 振 动 峰 值相 对 应 的频率 相 近 ,且 能量较大。车型开发前期 ,已对悬置支架模态进行

I 动力总成系统 l动力 蓥接盘

考 一

一 /

厂

仿真分析 ,频率在 500Hz以上 ,但悬置支架安装在 前副车架横梁上 ,对此安装位置 、结构进行实车分

l 车身局部 l

析 ,结构较弱 ,将前悬置支架与安装横梁断开后 ,

图 3 动 力总 成一悬 置 系统 一车 身模 型

主min以上前地板振动大受发动机悬 置支架 安装 点影响 ,动力总成振动主要从前悬置位置传递到 车 身 ,引起 车 内地板振 动 。

轿车白车身静刚度分析

某些有 向环 的消 除并无 现成 规则 可供 遵 循 .需要装 配工 艺人员 的介入 或者 对装 配顺 序 推理 规则集 进行

(nvr t o h g a fr c n e& T c nl y U iesyf S a h io i c i n Se eh o g , o S a ga 20 9 ,hn) h nh 0 0 3 C ia i

手减少 实际 参与排 序 的节点 数 、消 除初 始装 配信 息

模 型 图 中 的 有 向 环 的 途 径 来 建 立 车 身 装 配 体 的 A V模型 。 配体 中一 些典 型子 装配 的识 别与装 配 O 装

Th e Aut -Bo y As e bl qu n e Pl n o d s m y Se e c a Ba e o p l g c lSo ti s d n To o o i a r n Die t d Gr p r ce a h

维普资讯

轿车白 车身静刚度分 , 林 析 夏国

设 计 -硼 究

底

夏 国林

( 龙 联 合 汽车 工 业 ( 金 苏州 ) 限公 司 , 州 2 5 2 ) 有 苏 10 6

摘 要 : 用HyeMeh A S S 件 建 立 了 某 国 产 中 高级 轿 车 白车 身 的 有 限 元 模 型 。通 过 对 其 进 行 刚度 分 析 和对 国 采 pr s和 N Y 软 内 外 同级 别 的车 型 进 行 比较 来 判 断 该 轿 车 的 刚 度 情 况 .针 对 分 析 结 果 和 相 关 车 型 的 比较 后 对 该 车 刚度 情 况 做 了一

某商用车白车身静刚度试验方法研究

4)测试结果分析处理 主要从以下几方面分析: ① 各测点位移变形量以及扭转角; ② 前后轴轴间相对扭转角; ③ 底板在长度方向上扭转角变化曲线。 此次试验测试结果如表 2 和图 9、图 10 所示。

表 2 轴间相对扭转角计算结果

加载方式 载荷 [N﹒m]

1000 2000 3000 4000

顺时针加载

2.2 车身扭转刚度计算 客车车身为复杂的空间结构,不同部位的扭转 角有所不同,通常以形为统计目标。当左右载荷不 等时,将会使车身产生扭转变形,作为变形程度的 值,通常用到的扭转角有以下两种: 1)前后围间相对扭转角(见图 1); 2)前后车桥底架轴间相对扭转角。

2 车身静刚度理论计算

2.1 车身弯曲刚度

22 技术纵横

图 4 白车身弯曲刚度约束及加载示意图

图 5 弯曲试验

4)测试结果分析处理 主要从以下两方面分析: ①各测点在垂直方向上的位移变形量(并找出 沿长度方向上位移变形最大值); ②底板在长度方向上的垂直挠度变化曲线。 此次试验测试结果如表 1 和图 6 所示。

轻型汽车技术 2011(1/2)总 257/258

车身弯曲刚度是评价客车车身性能的一个重要

指标,弯曲刚度可看作是在车身垂直力作用时,车身

纵向的张力,是表示其挠度程度的量。车身的弯曲刚

度可由车身前后的变形量来衡量,对多处加载情况

的弯曲刚度计算,我们通常用车身载荷 W 与门槛或

纵梁处的最大弯曲挠度 Z 的比值来衡量弯曲刚度,

此时的弯曲刚度计算公式为[1]:

表 1 Z 向挠度计算结果 (单位:mm)

测点位置

-7-0.055

0.425

1.120

1.970

测点位置

2100

车身(车架)刚度CAE分析和试验方法

本标准由奇瑞汽车有限公司汽车工程研究院和试验技术中心提出。 本标准由奇瑞汽车有限公司汽车工程研究院标准管理科归口。 本标准起草单位:汽车工程研究院 CAE 部和试验技术中心。 本标准主要起草人:杨晋、田冠男、章礼文、张厚平。

加载方法: 在驾驶室和车架的前两个安装点上施加一大小为2000N·m的力偶,力的方向沿Z向。

4.2 弯曲刚度

4.2.1 承载式轿车白车身

白车身弯曲刚度约束和加载方法如图5所示。

约束车身前左、 右减振器座 Y、Z 平动自由度

约束车身后左、 右弹簧座 X、Y、Z 平动自由度

载荷为 1500N

图 5 白车身弯曲刚度约束和加载方法

加载方法: 在前后约束点中间位置对应的纵梁处施加沿 Z 轴负向 F=1500N(试验时,可依据 CAE 分析出的

刚度结果和测试设备量程设定合理的载荷大小)的载荷(分别加于左右两处)。

4.3 试验设备

对于质量较小的乘用车、微型车,可以用根据英国 Lotus 公司的建议所做的静刚度试验专用试验台架 完成扭转和弯曲刚度试验;对于质量较大的商用车可以采用 MTS 设备进行扭转和弯曲刚度试验。

注:对于约束方法的第一条,在试验中如果已通过专用加载设施实现,就不必再用额外约束装置实现。

加载方法: 在车身和车架的前两个安装点上施加一大小为 2000N·m 的力矩,力的方向沿 Z 向。

4.1.4 车架 车架扭转刚度约束和加载方法如图4所示(适用于公司P系列和H系列车)。

载荷2000N·m

车身模态及接附点动刚度分析

后ꎬ共有 3 104 429 个单元、2 717 029 个节点ꎬ三角

形单元占比为 5 3% ꎮ

表 1 车身材料参数

Table 1 Body material parameters

材料

弹性模量 / MPa

泊松比

钢

2 1 × 10 5

the research objectꎬits finite element model is establishedꎬthe free mode of the vehicle body within

0 ~ 100 Hz and the dynamic stiffness of 16 attachment points is obtainedꎬthe left front and right

格比例较大ꎬ网格主要由四边形单元和少量三角

形单元混合而成ꎬ采用三角形单元是为了获得更

高质 量 的 整 体 网 格ꎬ 其 数 量 不 超 过 单 元 总 数 的

10% ꎮ 组件进行连接时ꎬ主要使用螺栓、点焊和粘

胶三种方式ꎬ车身相关材料参数如表 1 所示ꎮ 车

身厚度约 0 7 ~ 3 2 mmꎬ有限元模型中厚度设置

下的动刚度特性较差ꎬ此时进行模态分析ꎬ通过分

析车 身 模 态 频 率 与 振 型 来 判 断 产 生 峰 值 的 原

因 [13] ꎮ IPI 计算公式为

IPI =

- w2 x0 e jwt - w2

ẍ

- w2

=

=

=

jwt

F

Kd

F0 e

k ห้องสมุดไป่ตู้ w2 m + jwc

(9)

沈 阳 理 工 大 学 学 报

汽车车身静刚度自动化测试系统试验研究

汽车车身静刚度自动化测试系统试验研究智淑亚;高素美;凌秀军【摘要】汽车车身刚度是评价设计可靠性和整车安全性的重要指标.建立了车身静刚度自动化测试系统,以某型轿车为例,基于车身静刚度计算理论,研究车身扭转和弯曲刚度实时检测试验.试验与仿真结果表明,该测试系统不仅可实现全自动化测试,且测试精度高,测试方法和结果可为实现车身轻量化提供一定的参考.【期刊名称】《金陵科技学院学报》【年(卷),期】2016(032)004【总页数】5页(P33-37)【关键词】车身;静刚度;扭转刚度;弯曲刚度;自动化【作者】智淑亚;高素美;凌秀军【作者单位】金陵科技学院机电工程学院,江苏南京211169;金陵科技学院机电工程学院,江苏南京211169;金陵科技学院机电工程学院,江苏南京211169【正文语种】中文【中图分类】U467现代轿车为满足轻量化要求,大多采用承载式车身结构。

承载式车身几乎承载着汽车全部载荷,因此车身应具有足够的刚度。

车身刚度是评价设计可靠性和整车安全性的重要指标。

刚度试验是验证、评价车身刚度的主要途径,而试验数据精度则直接影响车身轻量化程度,如何提高其精度是当前汽车行业研究的重要课题。

本文以长安福特(承载式轿车)为例,采用现代计算机检测与控制技术对车身静刚度进行自动化测试,以为实现车身轻量化提供参考依据。

车身静刚度包括扭转刚度和弯曲刚度。

扭转刚度表示车身在凸凹不平路面上行驶时抵抗斜对称扭转变形的能力,车身结构的扭转刚度为单位扭转角所受的力,其计算模型如图1所示。

扭转刚度计算式为:扭转角计算式为:式中K—扭转刚度/(Nmm·rad-1);T—作用在车身上的扭矩/Nmm;θ—轴间相对扭转角/(°);ΔR—右侧纵梁(或门槛梁)测点的挠度/mm;ΔL—左侧纵梁(或门槛梁)测点的挠度/mm;S—同一截面两测试点间的距离/mm。

通过简支梁偏置加载模型将考察转角转化为考察垂向位移,计算模型如图2所示[1]。

汽车车身关键安装点静刚度分析及评价指标

车身关键安装点静刚度分析及评价指标1范围本标准规定了牛身关键安装点静刚度分析条件.建模方海I•况加载、数据处理及评价指标本标准适用丁本公司系列车型.2分析条件2.1分忻软件包括,a)前处1 更软件Hypcrmcshxb)解算软件Nastranrc)启处理软件Hy^crvi cw A2 2依抿附录A中农A 1规定要提供输入数据包插ta)口午身、玻瑙及开闭件泊模:b)口车身、玻璃、开闭件质址及材制等相关信息。

3建模方法按匚吐崖模耍求及规范对口车身辿:行建模Ja)单元尺寸控制在10左右;b)网格质圮控制标准’1)Jacobian>0.6;2)45<quad<lS5t3)30<tria<120:4)WarpingVlS5)aspect ratio<5i6)trianglcs<l(Wi t.4工况加载4.1对车身施加釣束务件,釣束过程为:a)斥戏式车身在前后减徹;B支座安装点釣束二个方向的平动口由度,如图1所示:b)非用鼓式车身在车身恳遥安装点釣束三个方向的平动白由度,如图2所示。

4.2对乍身俺加载荷.如用3所示.垂K 丁•关镶安装孔平面施加3U0 N 的載陥安装孔农面釣束囱积 视安装孔嫖栓垫片直徑而定.无撷栓的安装点如屐置点视接融面积大小而定C1233图1垠裁式车身约東位直图2罪承载式车身约束彳立直图3关犍安装点加我方式4.3涉及分析的所冇乍身关健安装点,见衷一表1车身关键安装点明细表5数据处理安装点静两度值按公式(L)进行计算:4F/S (1)式屮2/ —安装点静刚由,单住为牛顶毎理米5畑小:F——戦仏单位为牛(切r$——交装点位锹单红厘米<!mi> ■6评价指标艾键安装点静刚度评价原则为;G不低T标杆乍水平*b)不低T•数据阵中网级别车型平均水平,附录A(规范性附录)CAE分析数据输入淸单CAE分析数据输入清单編出G»/Qc-€Y-€AE-VD-04 识别号:SJSR-CAE■车型代号一口xX。

车身静强度

车身静强度车身总成强度可用动态或静态试验方法加以考核。

动态强度试验主要包括实车碰撞、摆垂冲击、整车坠落及实车翻滚等试验,可以真实地再现实际使用状态,但试验难度大,试验成本高,所以在车身开发初期以较低成本用静态试验来初步评价车体的强度性能。

CAE静态分析,即用有限元法分析白车身的刚度、强度,包括结构、连接点、重要部位、焊点等;动态分析,即用有限元法分析白车身的模态,给出振动和噪声状况;碰撞分析,即用专用软件模拟撞车时的车身状态;空气空力学方面知识:汽车风阻的五个组成部分车身造型设计是一门很大的学问,其中重要的内容就是风阻问题。

平常说的风阻大都是指汽车的外部与气流作用产生的阻力。

实际上,流经汽车内部的气流也对汽车的行驶构成阻力。

研究表明,作用在汽车上的阻力是由5个部分组成的。

一、外型阻力,指汽车前部的正压力和车身后部的负压力之差形成的阻力,约占整个空气阻力的58%;二、干扰阻力,指汽车表面突出的零件,如保险杠、后视镜、前牌照、排水槽、底盘传动机构等引起气流互相干扰产生的阻力,约占整个空气阻力的14%;三、内部阻力,指汽车内部通风气流、冷却发动机的气流等造成的阻力,约占整个空气阻力的12%;四、由高速行驶产生的升力所造成的阻力,约占整个空气阻力的7%;五、空气相对车身流动的摩擦力,约占整个空气阻力的9%;针对第一、二种阻力,轿车车身应该尽量设计成流线型,横向截面面积不要太大,车身各部分用适当的圆弧过渡,尽量减少突出车身的附件,前脸、发动机舱盖、前挡风玻璃适当向后倾斜,后窗、后顶盖的长度、倾角的设计要适当。

此外,还可以在适当的位置安装导流板或扰流板。

通过研究汽车外部的气流规律,不仅可以设计出更加合理的车身结构,还可以巧妙地引导气流,适当利用局部气流的冲刷作用减少车身上的尘土沉积。

针对第四种阻力,要设法降低行驶中的升力,包括使弦线前低后高,底版尾部适当上翘,安装导流板和扰流板等措施。

一部分外部气流被引进汽车内部,可能会在一定程度上减少了外部气流对汽车的阻力,但气流在流经内部气道时也产生的摩擦、旋涡损失。

轿车车身静态刚度计算及静态竖直弯曲刚度优化分析

02(, ! $ 弯曲刚度和弯曲最大挠度的计算值与试验

值偏差几乎为零 ! 因此 " 认为模拟计算的模型是准确 的 "可以用于进一步的分析 !

"

结构修改灵敏度分析

在结构优化设计中 " 需要知道结构性能指标对

,(" %$* - +)&<

"$* "+)

现代的设计分析软件引入了灵敏度分析的功能 模块 " 使得灵敏度的计算分析成为方便有效的结构 分析方法 ! #$%&% 的灵敏度分析被安排在优化模块

(

!

轿车车身静态特性的计算及试验

采用 !" 软件建立有限元模型 " 使用 #$%&% 软

件进行模拟计算 ! 主要步骤有 #在三维实体模型的基 础上 " 采用 ’ 结点或 ( 结点空间板壳单元 %)*++,( 进 行有限元网格的划分 " 将车身离散划分为 - ../ 个 结点 "/ 0// 个单元 $ 确定单元的材料特性和常数 $ 给 定边界条件和载荷工况 $计算 $优化分析 ! 计算时采用的边界条件和载荷 工 况 % 图 .& 为 # 计算扭转刚度时 " 参照试验情况 "边界条件是约束后 悬架固定座支撑点的所有自由度 $ 载荷条件是在左 右前轮罩悬架弹簧支座支撑点处施加大小相等 ’ 方 向相反的铅垂力 - ,1- $ " 相当于施加扭矩 , 1-(2( $ 3 ! 计算弯曲刚度时 " 参照试验情况 " 边界条件是 约束前 ’ 后悬架固定座支撑点的所有自由度 $载荷条 件是在座椅固定处左右对称施加向下的力 " 大小总 和为 / 0(02’ $ !

轿车的车身刚度试验及分析

轿车的车身刚度试验及分析轿车的车身刚度试验及分析概述轿车的车身刚度是指车身在受力作用下抵抗变形的能力,是衡量车身结构强度的一个重要指标。

车身刚度对车辆的操控性、舒适性和安全性都有着直接影响。

因此,轿车制造商在设计和制造车身时必须对其刚度进行测试和分析。

试验方法车身刚度试验分为静态试验和动态试验。

静态试验包括车身弯曲试验和扭曲试验,动态试验则是通过避免道路上潜在的障碍和突变调节车辆的姿态,并将车辆行驶在各种平整和不平整的路况条件下,如低速、高速、清水、崎岖路等进行试验。

其中,常用的方法有激光扫描仪、测量仪器和应变计等科学仪器。

分析结果根据试验结果,我们可以计算出车身的弯曲刚度、扭转刚度和侧倾刚度等指标。

弯曲刚度是夹在两个正轮轮盘之间的载重下,车身产生一定程度弯曲的物理学指标。

扭曲刚度则是通过两侧的倒角曲柄产生等量反转扭矩来计算,而侧倾刚度是在悬架系统中施压的条件下测定的。

根据试验结果和分析,我们可以看出科学和实用的车身刚度设计是非常重要的。

车身刚度越高,车辆的操控性越好、越稳定,乘坐舒适性也更好。

然而,过分追求车身的刚度也可能存在弊端,可能引起车身扭转刚度不足、悬架系统压缩不够、制动站的弹性过大等问题。

总结综合以上论述可知,轿车的车身刚度是汽车制造商必须重视的重要指标之一。

通过科学的试验和分析,可以得出精确的车身刚度数值,帮助生产商选择合适的材料和生产工艺,确保车身结构的强度和稳定性,提高整车的性能和品质。

因此,车身刚度试验及分析不仅是轿车生产过程中必不可少的环节之一,同时也是促进轿车品质,降低车辆维修成本的有效方式。

引言随着汽车工业的不断发展和进步,车身刚度的重要性越来越被人们所关注。

车身刚度对于汽车完整性和安全性都有着至关重要的影响。

因此,汽车制造商在制造汽车过程中,必须要进行车身刚度试验和分析,以确保车身结构的强度和稳定性,提高汽车的品质和性能,保证车辆的安全性。

试验方法车身刚度试验包括静态试验和动态试验两种方式。

车身扭转刚度测试标准

车身扭转刚度测试标准全文共四篇示例,供读者参考第一篇示例:车身扭转刚度是指车身在受到扭转力作用时的抗扭转能力,也是评估车辆抗扭转性能的一个重要指标。

车身扭转刚度测试是为了确保汽车在行驶过程中的稳定性和安全性,通过测试可以评估车辆在扭转情况下的变形程度和回复能力,从而为车辆设计和制造提供参考依据。

车身扭转刚度测试标准通常由国际、国家或行业组织颁布,以保证测试的准确性和可比性。

在汽车行业,常用的车身扭转刚度测试标准包括ISO、SAE、JIS等国际标准,以及各国自身的标准规范。

测试车身扭转刚度的方法通常有两种:静态测试和动态测试。

静态测试是在车辆停车状态下进行的,通过施加扭转力,测量车身的扭转角度和扭转力,从而计算车身扭转刚度。

动态测试则是在车辆行驶过程中进行的,通过模拟实际驾驶场景,测试车辆在扭转情况下的动态响应和变形情况。

在车身扭转刚度测试中,需要使用专业的测试设备和工具,如扭转台、扭转力传感器、数据采集系统等。

测试过程中需要严格按照标准规范操作,确保测试结果的准确性和可靠性。

一般来说,测试过程包括准备工作、测试操作、数据采集和分析等环节。

车身扭转刚度测试标准是汽车行业重要的测试规范之一,它对于保证车辆行驶的稳定性和安全性起着重要作用。

通过遵守测试标准,进行规范的测试操作,可以提高车身扭转刚度测试的准确性和可靠性,为汽车设计和制造提供科学依据。

希望未来汽车行业能够更加严格遵守车身扭转刚度测试标准,不断提升车辆的抗扭转性能,为消费者提供更加安全可靠的汽车产品。

【2000字完】第二篇示例:车身扭转刚度是指汽车在行驶过程中,车身围绕垂直轴线发生扭转变形的程度。

车身扭转刚度越高,意味着车辆在转弯或遇到突发情况时,车身的变形会更少,从而提高了车辆的稳定性和操控性。

车身扭转刚度测试是评价一款汽车性能的重要指标之一。

在进行车身扭转刚度测试之前,首先需要确定测试的标准。

目前,国际上常用的车身扭转刚度测试标准包括ISO、SAE和JIS等。

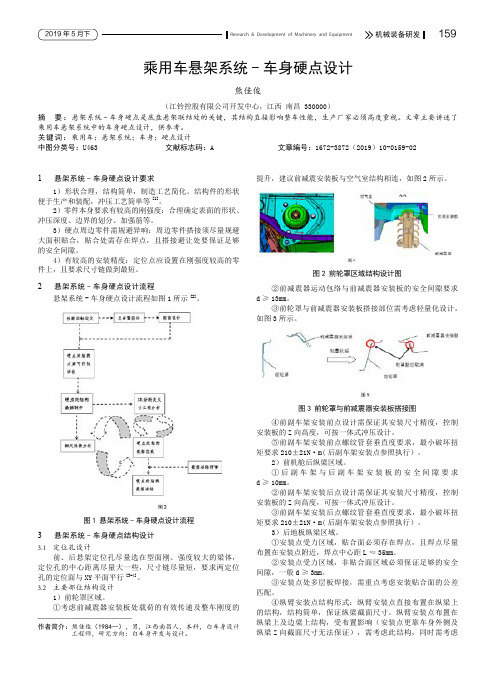

乘用车悬架系统-车身硬点设计

159机械装备研发Research & Development of Machinery and Equipment-车身硬点设计熊佳俊(江铃控股有限公司开发中心,江西 南昌 330000)摘 要:悬架系统-车身硬点是底盘悬架联结处的关键,其结构直接影响整车性能,生产厂家必须高度重视。

文章主要讲述了乘用车悬架系统中的车身硬点设计,供参考。

关键词:乘用车;悬架系统;车身;硬点设计中图分类号:U463 文献标志码:A 文章编号:1672-3872(2019)10-0159-02——————————————作者简介: 熊佳俊(1984—),男,江西南昌人,本科,白车身设计工程师,研究方向:白车身开发与设计。

1 悬架系统-车身硬点设计要求1)形状合理,结构简单,制造工艺简化。

结构件的形状便于生产和装配,冲压工艺简单等[1]。

2)零件本身要求有较高的刚强度:合理确定表面的形状、冲压深度、边界的划分、加强筋等。

3)硬点周边零件需规避异响:周边零件搭接须尽量规避大面积贴合,贴合处需存在焊点,且搭接避让处要保证足够的安全间隙。

4)有较高的安装精度:定位点应设置在刚强度较高的零件上,且要求尺寸链做到最短。

1所示[2]。

3 悬架系统-车身硬点结构设计3.1 定位孔设计前、后悬架定位孔尽量选在型面刚、强度较大的梁体,定位孔的中心距离尽量大一些,尺寸链尽量短,要求两定位孔的定位面与XY 平面平行[3-4]。

3.2 主要部位结构设计1)前轮罩区域。

①考虑前减震器安装板处载荷的有效传递及整车刚度的图1 悬架系统-车身硬点设计流程图2 前轮罩区域结构设计图图3 前轮罩与前减震器安装板搭接图提升,建议前减震安装板与空气室结构相连,如图2所示。

②前减震器运动包络与前减震器安装板的安全间隙要求d ≥13mm。

③前轮罩与前减震器安装板搭接部位需考虑轻量化设计,如图3所示。

④前副车架安装前点设计需保证其安装尺寸精度,控制安装板的Z 向高度,可按一体式冲压设计。

白车身质量块安装点动刚度分析与优

图9暋优化前后副车架前支架安装点Z 方向IPI曲线 图10暋优化前后发动机安装点Z 方向IPI曲线 图11暋优化前后变速器安装点Z 方向IPI曲线

图 8暋 厚 度 尺 寸 作 为 尺 寸 优 化 变 量 的 9 组 板 件

表 1暋 尺 寸 优 化 和 圆 整 结 果

mm

优化变量 前铰链立柱内板

上边梁内板 后窗台板

收 稿 日 期 :2009—06—12 基金项 目:国家自然科学基金资助项目(50705067);上海市数 字 化 汽 车 车 身 工 程 重 点 实 验 室 开 放 基 金 资 助 项 目 (2008005)

度与材料特性之 间 的 关 系,拓 扑 优 化 后 得 到 单 元 密度值,且优化后的结构比较清晰 。 [5飊6]

笔者 运 用 Hypermesh 软 件 中 的 OptiStruct 模块,建立了 某 A 级 车 白 车 身 的 有 限 元 模 型,对 白车身与副车架的 两 个 连 接 点 (副 车 架 前 支 架 安 装点和副车架后支 架 安 装 点)以 及 白 车 身 与 动 力 总 成 连 接 点 (发 动 机 安 装 点 和 变 速 器 安 装 点 )分 别 进行 了 源 点 加 速 度 响 应 (inputpointinertance, IPI)分 析 。

图 5暋 发 动 机 安 装 点 IPI曲 线

图 2暋 质 量 块 安 装 点 位 置

白车身分析 模 型 无 约 束,为 自 由 状 态。 将 每 个分析点的每 个 方 向 (X、Y、Z)的 激 励 载 荷 定 义 为一个载荷工况(载荷为1N 的集 中 力,频 率 范 围 为关注的中低频 率 范 围),同 时,将 激 励 点 定 义 为 响 应 点 ,且 响 应 自 由 度 与 激 励 自 由 度 相 同 ,得 到 相 应的 加 速 度 响 应,并 且 通 过 数 据 处 理 得 到IPI曲 线 ,如 图 3~ 图 7 所 示 。

某乘用车车门静态刚度与模态分析

某乘用车车门静态刚度与模态分析Static stiffness and modal analysis of a passenger car door田国富,张家兴TIAN Guo-fu, ZHANG Jia-xing(沈阳工业大学 机械工程学院,沈阳 110870)摘 要:为判断车门结构的合理性,针对车门在设计研发过程中存在刚度不足的问题,以有限元法为基础,结合相关试验标准,对车门的系统刚度特性和模态特性进行分析。

分析结果表明,该车门自由模态频率、扭转刚度、侧向刚度和带线刚度在正常范围之内,下沉刚度不足,采用增加上下铰链加强板和窗框加强板厚度的方案,使下沉刚度有明显改善,有望给车门结构的设计及改进提供必要的依据和支撑。

关键词:车门;静态刚度;自由模态;扭转刚度;下沉刚度 中图分类号:U463.834 文献标识码:A 文章编号:1009-0134(2020)04-0056-05收稿日期:2019-01-21基金项目:大型弧齿锥齿轮符合精密制造技术研究(20170540674)作者简介:田国富(1968 -),男,教授,博士后,研究方向为机械系统计算机辅助设计、工程技术等。

0 引言车门作为极其重要的车身覆盖件之一,是由多块薄板利用冲压成型技术焊接在一起的多层超大面积组合体,其不仅能够与车身相连构成乘坐空间和驾驶空间,还可保护乘车人和驾驶人的安全[1]。

对车门的研究主要包括动态性能和静态性能两个指标,前者主要指低阶模态,是对车门避免常规振动的表征;后者则主要表现在强度和刚度方面,具体指抵抗外力的能力。

车门最重要的性能即刚度性能,用载荷与载荷之间引起变形量的比值来表示[2],车门静态刚度的大小,对整车的舒适性和安全性都有很大的影响。

静态刚度过大会导致碰撞时车门对产生的冲击能量吸收不足,在二次碰撞的过程中会导致乘员与车门接触时的冲击力增大。

静态刚度过小又会导致车门密封性降低,增加了车内的噪声和振动,也会存在漏风和渗水的现象,影响整车的联动性与平顺性。

汽车车身结构强度和刚度分析与设计

3.2 车身结构强度与刚度分析

Ø 车身刚度包括静刚度和动刚度,其中静刚度分为整体刚度和局部刚度,车身整 体刚度主要是指车身弯曲刚度和扭转刚度,主要取决于汽车部件的布置和车身 结构刚度设计。

Ø 汽车行驶时要受到弯曲、扭转载荷,因此车身具有足够的弯曲和扭转刚度是最 基本的要求。

3.2 车身结构强度与刚度分析

第3章 汽车车身结构分析与设计

《汽车车身结构与设计》

第3章 汽车车身结构分析与设计

3.2 车身结构强度与刚度分析

Ø 车身作为一个受力结构,设计时必须有足够的强度和刚度,以保证其疲劳 寿命,满足装配和使用要求,同时应有合理的动力学特性,以控制振动与 噪声,还应有足够的抗冲击强度,以保证碰撞时的乘员安全。

图为帕萨特B8车身结构,采用新材料实现了车身轻量化。

第3章 汽车车身结构分析与设计

3.2 车身结构强度与刚度分析

实际上,白车身强度的判别标准,需要根据各工况下应力值大小、各工 况发生的概率、零部件的材料性能、零部件的表面质量以及相似车型、相似 部位的试验结果等因素进行综合判断。 3. 车身疲劳强度分析

Ø 车身设计时首先确定车身的主要载荷形式,其次了解载荷传递方式,进而 选择合理的设计分析方法 。

第3章 汽车车身结构分析与设计

3.2 车身结构强度与刚度分析

Ø 实践证明,有限元方法对于复杂的车身结构设计是最佳方法。通过有限 元分析,得到白车身及其结构件在各种工况下的变形,可精确计算车身 的强度、刚度、 振动频率等力学性能指标。将有限元分析结果,反馈到 车身设计环节,修改不合理的参数,经多次优化,提高车身设计质量, 使产品在设计阶段就可满足使用要求。

3.2 车身结构强度与刚度分析