HEVEV车载充电器(OBC)及DC-DC方案

车载充电方案

车载充电方案简介车载充电是指在汽车行驶或停车的过程中,通过特定的充电设备为电动车或混合动力汽车充电。

随着电动车市场的快速发展,车载充电方案成为了关注的焦点。

本文将介绍车载充电方案的基本原理、常见的充电方式以及一些新兴的技术。

车载充电的基本原理车载充电的基本原理是将外部电能传输给电动车或混合动力汽车的电池组,以满足车辆的能量需求。

这种充电方式与传统的加油站式充电方式不同,它无需将车辆停驶在特定的充电站,而是可以在行驶过程中进行充电。

常见的车载充电方式1.直流快充(DC快充)DC快充是目前最常见的车载充电方式之一。

它使用直流电源将电能传输到电动车的电池组中。

由于直流快充的特性,它可以在相对较短的时间内为电动车充电,通常只需要30分钟到1小时就可以使车辆的电池充满。

DC 快充的一个主要挑战是需要高功率的充电设备和充电桩,同时电动车本身也需要支持DC快充。

2.交流家用充电(AC家充)AC家充是一种常见且普及度较高的车载充电方式。

它使用家用交流电源将电能传输到车辆的电池组中。

AC家充的充电速度相对较慢,通常需要几个小时甚至更长时间来完成充电。

然而,由于不需要高功率的充电设备和充电桩,以及广泛存在的交流电源,AC家充成为了普通家庭和办公场所最受欢迎的充电方式之一。

3.感应充电感应充电是一种无线充电技术,通过电磁感应原理将电能传输给电动车的电池组。

这种充电方式无需物理连接,只需要在路面或停车场等指定区域安装充电设备。

感应充电的主要优势是充电过程中无需人工干预,方便快捷,特别适用于电动出租车和公共交通工具。

然而,目前感应充电的效率仍有待提高,且成本相对较高。

新兴技术除了上述常见的车载充电方式外,还有一些新兴的技术被广泛研究和开发。

1.高速公路无线充电高速公路无线充电是一种新兴的车载充电技术,它利用在高速公路上嵌入的充电装置,通过电磁感应将电能传输给电动车。

这种充电方式可以在车辆行驶过程中进行充电,无需停车或额外操作,从而延长电动车的续航里程。

车载充电机obc内部原理

车载充电机obc内部原理一、概述车载充电机(OBC, On-Board Charger)是电动汽车的重要组件,用于在行驶或停车时为电池充电。

OBC的内部原理主要包括输入电路、功率电路、控制电路、保护电路和显示电路等部分。

这些部分协同工作,确保充电过程的稳定、安全和高效。

二、输入电路输入电路主要负责接收外部电源,并进行电压和电流的调节。

在OBC中,输入电路通常包括电源滤波器、浪涌电流限制器、电磁干扰(EMI)滤波器以及输入电压和电流的检测电路等部分。

这些组件共同作用,确保输入电源的质量和稳定性,同时减小对电网和车辆电气系统的干扰。

三、功率电路功率电路是OBC的核心部分,负责将输入的电能转换为适合电池充电的电压和电流。

该电路通常包括功率开关(如整流器、逆变器等),以及相应的驱动和控制电路。

这些组件在控制电路的指令下工作,将电能传递给电池或车载电机,并实现高效和稳定的充电。

四、控制电路控制电路是OBC的大脑,负责监测和控制整个充电过程。

控制电路通常包括微控制器(MCU)、电源管理单元(PMU)以及相关的传感器和控制信号处理电路。

MCU 根据传感器采集的信息,如电池状态、充电状态等,调整功率电路的工作状态,以实现最佳的充电效果。

同时,控制电路还负责与车辆的其他系统进行通信,以实现智能充电和能量管理。

五、保护电路保护电路是OBC的安全卫士,用于在异常情况下保护电池和车辆电气系统免受损坏。

保护电路通常包括过流保护、过压保护、欠压保护、过热保护等组件。

这些组件通过监测关键信号和参数,在发现异常时立即切断或调整充电电流和电压,确保充电过程的安全和稳定。

六、显示电路显示电路负责提供人机界面,使驾驶员或乘客能够了解OBC的工作状态和电池的充电状态。

显示电路通常包括LED指示灯、液晶显示屏(LCD)或触摸屏等组件。

这些组件通过与控制电路通信,显示当前充电状态、故障信息以及电池电量等信息,方便用户了解车辆的充电情况。

总结车载充电机OBC的内部原理是一个复杂而精妙的设计,涉及到多个相互关联的电路和组件。

车载电源方案

车载电源方案随着汽车行业的飞速发展,车载电子设备在车辆中的应用越来越广泛。

为了满足这些设备的电能需求,车载电源方案成为了关键的问题。

本文将探讨一种适用于车载电子设备的高效可靠的车载电源方案。

一、概述车载电源方案是指为车载电子设备提供稳定可靠的电能的系统。

它不仅需要满足设备对电能的需求,还需要考虑到车辆的动态环境和安全要求。

一个优秀的车载电源方案应该具备以下特点:高效率、稳定性、安全性和适配性。

二、常见的车载电源方案1. 车载蓄电池方案车辆通常装配有蓄电池来存储电能,供车载电子设备使用。

这种方案简单易行,但蓄电池容量有限,需要定期充电,且在长时间未使用车辆情况下容易失效。

2. DC/DC转换器方案DC/DC转换器是将车辆的电能转换为满足电子设备需求的电能的装置。

它能够根据设备的电能需求进行稳压稳流,并能够适应车辆电压的波动。

这种方案可以提供电能的稳定性和适配性,但效率相对较低。

3. 太阳能光伏方案太阳能光伏装置可以将太阳能转化为电能,提供给车载电子设备使用。

这种方案环保可持续,并且能够为电子设备充电,但在夜间或阴天无法提供稳定的电能。

三、创新的车载电源方案为了解决传统车载电源方案的不足,许多创新的车载电源方案被提出。

1. 车载动能回收方案这种方案通过采用动能回收技术,将车辆行驶中浪费的能量转化为电能,供车载电子设备使用。

这种方案可以有效增加电能的利用率,同时减少了对蓄电池的依赖。

2. 超级电容器方案超级电容器具有高能量密度和高功率密度的特点,可以快速充放电。

将超级电容器集成到车辆中,可以满足车载电子设备对瞬时高功率需求的情况。

这种方案能够有效提高电能的利用效率和供电稳定性。

3. 燃料电池方案燃料电池是一种将氢气和氧气通过化学反应产生电能的装置,具有高能量密度和长时间使用的能力。

将燃料电池应用到车辆中,可以以氢气为燃料,为车载电子设备提供稳定连续的电能。

四、未来展望随着新能源技术的不断发展,车载电源方案将会迎来更多的创新和突破。

obc车载充电机拓扑原理

obc车载充电机拓扑原理

OBC(On-Board Charger)车载充电机是电动汽车或插电式混合

动力汽车中用于将外部电源转换为电动车辆电池组所需电能的设备。

充电机的拓扑原理是指其电路结构和工作原理。

一种常见的OBC拓扑原理是采用开关电源变换器,通常是基于

整流器-变换器-逆变器(AC/DC-DC/DC-AC)的结构。

首先,交流电

源输入通过整流器转换为直流电压,然后经过DC/DC变换器将电压

调整为适合电池充电的电压,最后通过逆变器将直流电压转换为交

流电压,以便将电能输送到电动车辆的电池组中。

另一种常见的OBC拓扑原理是采用LLC谐振变换器。

LLC谐振

变换器结合了串联谐振和并联谐振的特性,能够实现高效率和高功

率密度。

它通过谐振电感和电容器来实现零电压开关和零电流开关,从而减少开关损耗,提高能量转换效率。

此外,还有基于桥式整流电路和多电平逆变器的OBC拓扑原理。

桥式整流电路可以将交流电源转换为直流电压,而多电平逆变器可

以提供更高的输出电压质量和更低的电磁干扰。

总的来说,不同的OBC拓扑原理在结构和工作原理上有所不同,但它们的共同目标是将外部电源有效地转换为适合电动车辆充电的

电能,同时实现高效率、高功率密度和高电压质量。

这些拓扑原理

的选择取决于具体的应用需求和设计考虑。

EV HEV 充电器:1 级和 2 级

EV HEV 充电器:1 级和2 级。

由于电池的电量有限,PHEV 和BEV 必须定期再充电,而这通常通过以某种形式连接到电网来进行。

对于大多数用户,1 级充电(15A-20A 时为120 VAC)将是最可用的电源,由于所有用户都可轻松接触板载充电器,因此应能够处理所有板载充电器。

在其当前状态下,多数用户喜欢利用更快的 2 级充电(40A 时为240 VAC)。

相比 1 级充电,2 级充电的充电时间更短,但需要更大的电源来供应相应的电流和电压。

通过能够同时利用这两种充电,您在充电选项上为客户提供了更大的灵活性,以及更多可提供充电的位置。

用于这些汽车的 1 级和 2 级充电系统包含一个AC / DC 转换器,可从AC 线产生DC 电压。

这些输入电源需要经过功率因数校正(PFC) 来提升功率因数以符合地区法规标准。

反向器的核心是实时C2000 微处理器。

此控制器被编程为执行控制环路以实现所有必需的电源管理功能,包括具有PFC 的AC/DC 和DC/DC 以创建必需的电池充电配置文件。

C2000 控制器包含先进外设,例如高精度PWM 输出和ADC,可读取ADC 并在单个时钟周期内调节PWM,从而实现实时控制。

为安全起见,还需要隔离处理器和电流与电压,以及连接外界的通信总线。

TI 数字隔离器具有逻辑输入和输出缓冲器,它由可提供4kV 隔离的TI 二氧化硅(SiO2) 隔离势垒进行隔离。

当与隔离电源配合使用时,这些器件可以阻止高电压、隔离接地以及防止噪声电流进入本地接地和干扰或损害敏感的电路。

高性能模拟部件还可提供重要系统的功能,例如MOSFET 驱动器、传感器反馈、芯片电源和通信收发器。

1 级和2 级板载充电系统的通信特定于应用。

它取决于消费者是否需要此类系统来连接到电网。

1 级充电在公共领域可能不太常见,而在家用充电。

电动汽车充电器安规电容器的新要求

电动汽车充电器: 安规电容器的新要求用于抑制电磁干扰的电容器,也称安规电容器,是电池组和电源中的永久固定物。

随着开关电源广泛用于计算机、打印机、电视和手机充电器等众多应用,安规电容器已在每个家庭中使用。

由于汽车电气化及电源电压日益提高,安规电容产品正在越来越多的应用于汽车工业,并对此提出了新的要求。

在全球市场中,汽车制造商面临汽车电气化程度越来越高的压力。

这不仅意味着需要安装新的辅助驾驶系统,而且需要在市场上推出电动汽车(EV),无论混合动力汽车(HEV) 还是全电动汽车。

立法机构正在推动这一趋势, 为减少二氧化碳的排放创造条件。

以电化学能量存储系统取代传统汽油或柴油燃料系统是使用电动汽车的前提。

众所周知,电动汽车的电池不是用油气充电,而是在电源插座或充电桩上采用直流电压充电。

因此,车辆需要具有相应AC/DC转换功能的电子充电装置,即所谓的车载充电器(OBC)。

这方面,这类充电器可以比作手机与其电源的关系,只是功率更高,并且可在更恶劣的环境下工作,因为汽车可能在寒冷的西伯利亚、炎热的沙漠、潮湿的热带、崎岖不平的道路上行驶。

因此,汽车工业安规电容器的某些要求是不同的,这就是为什么OBC必须使用特殊的符合汽车标准的安规电容器。

广告一般要求安规电容器将高频干扰信号—电磁干扰(EMI) 和射频干扰(RFI) —传输到底盘接地或中性导体上,从而使干扰短路。

降低EMI可确保汽车电子部件的电磁兼容性(EMC)。

此外,安规电容器必须能够拦截过高的脉冲电压,防止耦合到供电系统中。

安规电容器分为两类—X类电容器和Y类电容器(图1)。

图1: X类(左图) 和Y类(右图) 安规电容器的连接(图片来源:Vishay Intertechnology)X类电容器跨接在火线和零线之间。

这种情况下,电容器故障不会导致触电的危险。

X类器件还可细分为X1和X2电容器。

根据规定,X1类电容器必须能够承受4KV的电压脉冲,X2电容器必须能够承受2.5 kV的脉冲。

HEVEV车载充电器(OBC)及DC-DC方案

2012

2015

2017

2018

SF3 FRFET New

SF3 Easy New

Performance Low (Efficiency) High

3

10/23/2017

Easy

SF2 FRFET Design in ( EMI, Controllability ) Public

Hard

Fast/Easy Drive/FRFET Comparison

• Direct replace to SF1 • Easy to design by a internal Rg •104mΩ in TO-220, 41mΩ in TO-247

Auto SuperFET II (2012) – FRFET

• Smaller Qrr and robust body diode • For soft switching topologies

SuperFET II and III

7

10/23/2017

Public

Automotive HV MOSFET’s

PKG

RDS(on) 25mΩ 28mΩ 40mΩ 72mΩ

82mΩ

110mΩ

D2PAK

TOLL HV

TO-247

TO-247-4L

March,2018 NVB082N65S3F (Samples Available)

SiC

Superjunction: 650V – 900V - Optimized HV solution

1M

100k

10k

Silicon

Remains

1k Mainstream

Technology

干货:一文了解电动汽车DCDC变换器、车载充电机、高压配电盒

干货:一文了解电动汽车DCDC变换器、车载充电机、高压配电盒以电为核心,电动汽车的核心部件可总结为大三电、小三电。

大三电即电机、电控、电池,小三电则有不同的说法。

有人将“电动空调、电动刹车、电动转向”称为小三电,也有人将“DC/DC变换器、车载充电机、高压配电盒”称为小三电。

本文主要介绍DC/DC变换器、车载充电机、高压配电盒,供参考。

一、DC/DC变换器DC/DC变换器(DC/DC convertor)是将某一直流电源电压转换成任意直流电压的变换器。

作为电动汽车动力系统中很重要的一部分,它的一类重要功能是为动力转向系统、空调以及其他辅助设备提供所需的电力;另一类功能,是出现在复合电源系统中,与超级电容串联,起到调节电源输出,稳定母线电压的作用。

图:给车载电气供电的DC/DC在电动汽车电气系统中的位置给车载电气供电的DC/DC在选型时,并不是直接将全部电气功率加在一起,来计算需求,而是把用电设备分为长期用电、连续用电、短时间间歇用电和附加用电设备等类型,并赋予不同的权值。

下表列出各类设备所消耗功率,供参考。

目前,厂家生产的电动汽车DC/DC变换器功率有1kW、1.2kW、1.5kW、2kW、2.5kW、3kW、5kW等。

生产DC/DC 变换器的国外企业有TDK、博世、大陆、德尔福、联合电子、艾默生等,国内企业有欣锐科技、力工新能源、洛阳嘉盛、南京中港电力、富特科技、合肥华耀电子、康灿新能源、英威腾、通合电子、核达中远通、深圳威迈斯、金霆正通等。

图为力工新能源DC/DC变换器产品二、车载充电机车载充电机(on-board charger;OBC)是固定安装在电动汽车上的控制和调整蓄电池充电的电能转换装置。

车载充电机具有为电动汽车动力电池安全、自动充满电的能力,其依据电池管理系统(BMS)提供的数据,动态调节充电电流或电压参数,执行相应的动作,完成充电过程。

车载充电机由两大部分组成:电源部分和充电机控制主板。

车载obc工作原理

车载obc工作原理车载OBC(On-Board Charger)是电动车中的一个重要组成部分,主要用于将交流电源转换为直流电源,为电动车的电池充电。

它工作的原理是通过一系列的电子元件和控制器实现的。

车载OBC需要接收来自外部电源的交流电,一般是220V或者110V的家用电源。

交流电首先经过输入滤波器进行滤波,以去除电源中可能存在的噪声和干扰。

然后,交流电进入整流器,整流器将交流电转换为直流电。

整流器一般采用桥式整流电路,通过四个二极管的组合,实现交流电向直流电的转换。

接下来,直流电进入升压变换器,升压变换器将直流电的电压提高到适合电动车电池充电的电压。

升压变换器的工作原理是通过控制开关管的开关状态,实现对电流和电压的调节。

具体来说,升压变换器由一个高频变压器和一组开关管组成。

开关管周期性地打开和关闭,当开关管打开时,电流通过变压器,当开关管关闭时,电流停止通过变压器。

通过调节开关管的开关频率和占空比,可以实现对电压的调节。

车载OBC还需要具备一定的保护功能,以确保充电过程的安全和可靠性。

例如,过流保护功能可以监测充电过程中的电流是否超过了设定的阈值,如果超过则自动停止充电,以避免电池和充电器的损坏。

过温保护功能可以监测充电过程中的温度是否超过了设定的范围,如果超过则自动停止充电,以避免电池的过热和损坏。

通过车载OBC充电器的工作,交流电源经过一系列的转换和调节,最终转换为适合电动车电池充电的直流电,并通过充电插头连接到电动车的电池上。

充电过程中,车载OBC会不断地监测电池的状态和充电情况,并根据需要调整充电功率和充电时间,以确保电池的充电效果和寿命。

总结起来,车载OBC通过一系列的电子元件和控制器,将交流电源转换为适合电动车电池充电的直流电,同时具备多种保护功能,以确保充电过程的安全和可靠性。

它是电动车充电系统中不可或缺的关键部件,对电动车的充电效果和寿命起着重要的影响作用。

随着电动车市场的不断发展,车载OBC的技术也在不断创新和进步,为电动车的普及和推广提供了有力的支持。

车载电源方案

车载电源方案车载电源是指在汽车中提供电力供应的系统。

随着现代汽车中电子设备的增多,如导航系统、车载音响、行车记录仪等,车载电源的设计与选择变得尤为重要。

本文将介绍几种常见的车载电源方案,以供参考。

一、直流-直流转换器(DC-DC Converter)直流-直流转换器是车载电源中最常见的一种方案。

它通过将汽车电瓶的直流电转换为稳定的、符合设备需求的直流电输出。

这种方案具有成本低廉、效率高、体积小的优势。

同时,直流-直流转换器还可以提供稳定的输出电压,以避免汽车电瓶供电的波动对设备造成的不稳定影响。

二、交流-直流变换器(AC-DC Converter)交流-直流变换器适合那些需要使用交流电源的设备,如车载电冰箱等。

它将汽车电瓶提供的直流电转换为交流电,以满足设备的需求。

这种方案在保持输出稳定的同时,还需要考虑到装置对车辆电源的功耗影响,以避免过度消耗电瓶中的电能。

三、太阳能车载电源(Solar-Powered Car)太阳能车载电源是一种环保且自给自足的方案。

它通过安装太阳能电池板在车辆上,将太阳能转化为电能供电。

这种方案可为车辆上的设备提供独立的电源,减少对汽车电瓶的依赖。

然而,由于太阳能电池板的限制,此方案在夜间或阴天可能无法提供稳定的电源。

四、发动机发电机(Engine-Driven Generator)发动机发电机是一种直接利用发动机驱动的方案。

它通过发电机产生的电能为车载设备提供电源。

这种方案具有较高的效率和稳定的电源供应,但需要消耗额外的汽油或柴油,会增加车辆的燃料消耗。

五、混合动力车载电源(Hybrid Vehicle Power Supply)混合动力车辆中常采用的电力供应方案是使用汽车动力系统的底盘电源。

这种方案通过利用电动机的回馈能量,将其转化为电能供给车载设备。

这种方案在节约能源方面有一定的优势,但仍需要注意对车辆动力系统的额外负担。

综上所述,选择适合的车载电源方案需要根据具体需求和应用条件来确定。

混合动力汽车(HEV)转换器与充电器解决方案

混合动力汽车(HEV)转换器与充电器解决方案

AC/DC 充电器可以在车辆外部,也可以嵌入到车辆内部。

充电器与电池管理系统连接。

该系统确保为电池单元妥善充电,直到满足高电压(HV)要求。

HV 电池对于在工作时驱动牵引电机至关重要。

它还能通过转换器为汽车的其

他电子模块提供12V 电压。

根据充电模式(慢速、中速或快速充电)和技术(有线或无线),该解决方案可能会有所不同。

目标应用:充电器、转换器、电动车、混合动力汽车

解决方案:

方案框图

一、电池组控制

1、MPC560xB:面向车身电子应用的飞思卡尔32 位MCU。

飞思卡尔MPC560xB/C/D 系列32 位微控制器是面向汽车车身电子应用的最

新集成器件。

这些可扩展的Power Architecture®器件还有一个庞大的支持生态合作体系,其中包括软件驱动程序、操作系统和配置代码,以帮助快速实

现您的设计。

2、S12G:功能丰富的16 位MCU,适用于通用汽车和工业控制应用

MC9S12G 是经过优化的低成本、高性能、低引脚数的16 位MCU 产品系列,适用于汽车应用。

MC9S12G 系列适合需要CAN 或LIN/SAE J2602 通信的通用汽车应用。

MC9S12G 具有16 位MCU 的所有优点和高效性能,同时保持了用户在飞思卡尔现有的8 位和16 位MCU 系列中享受的低成本、低功耗、卓越的EMC 性能和代码效率等优势。

obc车载充电机拓扑原理

obc车载充电机拓扑原理全文共四篇示例,供读者参考第一篇示例:随着电动汽车的普及,车载充电机作为电动汽车的重要配件之一,其作用愈发凸显。

在电动汽车中,obc车载充电机是将外部电源(如交流电)转换为直流电,以供电动汽车内部的电池充电使用的设备。

obc 车载充电机拓扑原理是其工作的核心机理,下面我们就来详细介绍一下obc车载充电机的拓扑原理。

一、obc车载充电机的基本结构obc车载充电机通常由变压器、整流器、滤波器和控制器等部分组成。

变压器用于把输入的交流电信号转换为需要的输出直流电信号,整流器则将交流电信号转换为直流电信号,滤波器则用于滤波信号,去除噪声。

控制器则控制整个充电过程,保证安全高效的充电。

二、obc车载充电机的拓扑结构obc车载充电机的拓扑结构一般包括全桥、半桥和桥式拓扑等。

全桥拓扑是一种常见的拓扑结构,其工作原理是根据输入的交流电信号,通过变压器和桥式整流器将交流电信号转换为直流电信号。

全桥拓扑结构具有输出电压稳定、效率高等特点,广泛应用于obc车载充电机中。

四、obc车载充电机的特点1. 高效能:obc车载充电机具有高效能的特点,能够将输入的交流电信号转换为直流电信号,使充电过程更加高效。

2. 稳定性强:obc车载充电机具有输出电压稳定的特点,能够保证充电过程中电池的充电效果更加稳定。

3. 控制性好:obc车载充电机的控制性能优秀,能够通过控制器对充电过程进行精确控制,保证安全高效的充电。

五、obc车载充电机的应用领域obc车载充电机广泛应用于电动汽车市场,为电动汽车提供强有力的充电支持。

obc车载充电机还可用于其他需要直流电源的场合,如通信设备、工业设备等场合,具有较广泛的应用领域。

六、总结通过以上介绍,我们对obc车载充电机的拓扑原理有了更深入的了解。

obc车载充电机作为电动汽车的重要组成部分,其拓扑原理对充电效率和安全性都起着至关重要的作用。

相信随着技术的不断发展,obc车载充电机的性能会更加优秀,为电动汽车的发展提供更好的支持。

电动汽车车载充电机与车载DC DC转换器-王正仕

电动汽车车载充电机(OBC)与车载DC/DC转换器王正仕(wzs@)浙江大学电气工程学院电力电子技术研究所中国电源学会.世纪电源网工程师交流会上海,2017年7月8日内容一、高性能电动汽车车载充电机(OBC)二、双向充电机(Bi‐OBC)技术方案三、车载DC/DC转换器电路拓扑比较四、充电桩电路方案王正仕:wzs@ ,一、高性能电动汽车车载充电机On-Board-Charger (OBC)王正仕:wzs@ ,一、高性能车载OBC电路结构PFC—满足网侧要求:PF、THD、宽范围电网 DC/DC—电气隔离、电池端压宽范围每一级电路高效率电路拓扑:主流方案* PFC—满足网侧要求:PF、THD、宽范围电网* DC/DC —电气隔离、电池端压宽范围* 每一级电路高效率技术性能内容功率 3.3kW @220V(AC) ;1.6kW @110V(AC)。

6.6kW, 9.9kW 输入电压范围85-265V(AC)功率因数(PF)>0.99(典型值)输入电流THD<4%额定输出电压360V(DC)输出电压范围200-400V(DC)输出电流范围0-12A整机效率96.3% (典型值)工作模式恒压、恒流(@ BMS指令或预设充电曲线)保护功能OVP、OCP、OLP、OTP支持CAN通讯变换器工作状态与故障诊断电路方案1:传统桥式PFC+LLC桥式PFC适合高电网电压,不利于110Vac系统应用的高效率电路方案2:无桥式PFC+LLC无桥PFC适合宽范围电网电压,有利于110Vac应用的高效率差分采样——无桥PFC低成本方案电路方案3:无桥式PFC+LLC双变压器LLC,有利于提高功率密度(减低变压器高度) 电力电子电路调试的GUI界面,方便调试PFC控制框图I-V-PFC控制模型PFC网侧波形Vac& IsLmLC 串联谐振LLC 谐振?(Lm)频率范围太宽!LLC 软开关变换器Lm 为变压器磁化电感Lm 减小LLC 网络的(Vo/Vi)传输1o r r L C w =?Vo / Viw s / w om e m e s s m e me m e s s m e i o L j R L j R C j L j L j R L j R L j R C j L j L j R V ω+ω⨯+ω+ωω+ω⨯=ω+ω+ωω=1//1//V 1.可升/可降2.增益更陡f 2f 1LLC 设计要点2111/r r L C w =?1. 效率优化点频率位置f 22.变压器变比Np:Ns, Vi/Vo, fs@ f2,考虑电压与负载宽范围3. Lm:Lr, 结合宽范围要求4. Lr&Cr, 考虑谐振Q 值、Cr 耐压ZVSZCS性能:充电机效率二、双向充电机(Bi-OBC)技术方案王正仕:wzs@ ,二、6.6kW车载双向充电机(Bi-OBC )电路拓扑特点:正向充电6.6kW 反向逆变3.3kW 供车220VAC 两个3.3kW 模块并联模块化汽车级器件数字化控制:400V /320V-400V内容指标内容指标输入电压85V ‐265V AC/45‐65Hz 电流纹波1A pk‐pk输入电流24‐30A (32A Max )最大输出功率 6.6kW @230VAC ,3.3kW@115VAC 输出电压200V‐400V 充电方式恒流、恒压、根据电池容量可设定电压精度/分辨率±2 V保护过压、过流、短路、过温系统效率95% @ 220Vac 92% @ 115Vac接口CAN 通讯接口,变换器工作状态信息输出PFC 效率98%工作环境温度‐40~+85°C功率因数(PF )>0.99 @120VAC,>0.98@230VAC冷却方式水冷(水温度‐40~+75°C )最大输出电流32A Max 运行时间15000小时电流精度/分辨率3 % / 200mA <±0.2A防水等级建议IP67技术指标二、车载双向OBC (续)采用(英飞凌)器件serial number type Main characteristic Footprint quantity 1IKW40N65F5A IGBT 40A 650V TO‐24712 2TC234MCU 100M TQFP14413TLE4284DV Voltage Regulator 15V TO‐25224TLE4275V50Voltage Regulator 5V TO26315AUIRS2191S Half Bridge Drive SO‐1686AUIRB24427S Drive Two MOSs SO‐817IPW65R048CFDAIPW65R080CFDMOSFET48mohm650V/80mohm 650VTO‐24768IDW30E65D1Diode 30A 650V TO‐2476 9TLE7368Power manager1 10TLE6250CAN收发器1二、车载双向OBC (续)反向变换效率关键技术:双向LLC变换器、双向宽范围、双向高效率固有谐振频率(fr)计算王正仕:wzs@ ,:折算:总电容:固有频率:三、车载DC/DC转换器电路拓扑比较王正仕:wzs@ ,(1)全桥PWM 硬开关变换器特点硬开关工作,效率较低副边有电压过冲Co电感Ld大电流(220A!)一级变换宽范围调节输出纹波小,Co的ESR要求低典型效率:92%(2)移相全桥ZVS 变换器特点MOS:ZVS,有利高效率副边有电压过冲Co电感Ld大电流(220A!)Ip有环流,变压器发热一级变换宽范围调节输出纹波小,Co的ESR要求低典型效率:94%(3)LLC变换器(ZVS,ZCS)特点LLC MOS:ZVS;D:ZCS;有利高效率二级变换不需要大电流输出电感输出纹波大,Co的ESR要求高对二极管要求低(ZCS)典型效率> 95.5%王正仕:wzs@ ,主要指标内容功率3kW输入电压范围200-400VDC, 340V Normi 输出电压范围9-16VDC ,13.8V Normi 输出电流范围0-220A DC综合效率>95%@75%以上负载,>92%@50%负载,>90%@25%负载保护功能OVP 、OCP 、OLP 、OTP 支持CAN 通讯变换器工作状态与故障诊断信息冷却方式水冷技术指标三、车载DC/DC 转换器(续)采用器件实物样机照片3kW车载高效率DC/DC转换器90%91%92%93%94%95%96%97%98%3006009001200150018002100240027003000效率负载(W )Vo=13.8V 效率曲线200V340V 400V效率vs 功率三、车载DC/DC 转换器(续)四、充电桩电路方案三相维也纳整流PFC 2个LLC DC/DC 串并联三相AC锂电池Vdc 400V 400V功率:15kW~60kW(120kW)采用多模块并联欢迎交流!2017年7月8日上海.兴华宾馆。

车载充电器方案

车载充电器方案引言随着电动汽车的普及和用户对充电设施的需求增加,车载充电器成为了一个重要的话题。

车载充电器作为一种便携式的充电解决方案,能够为电动汽车提供便捷的充电效劳。

本文将介绍车载充电器的根本原理、类型、功能和应用,并讨论其在未来的开展趋势。

根本原理车载充电器的根本原理是将车辆的直流电源转换为交流电源,并提供应电动汽车进行充电。

其主要包括以下几个局部:1.DC-DC转换器:将车辆的直流电源转换为适宜的电压和电流,以供车载充电器的其他部件使用。

2.逆变器:将直流电源转换为交流电源,使其符合电动汽车的充电要求。

3.控制电路:监测充电器的工作状态,保证充电过程的平安和稳定。

4.充电接口:提供插头和插座,用于连接车载充电器和电动汽车进行充电。

类型根据充电能力和适用车型的不同,车载充电器可以分为几种不同的类型:1.标准型车载充电器:适用于一般电动汽车,具有较低的充电功率,充电时间较长。

这类车载充电器通常能够提供2-3 kW的充电功率,适用于日常充电需求。

2.快速型车载充电器:适用于需要快速充电的电动汽车,具有较高的充电功率。

这类车载充电器通常能够提供50 kW以上的充电功率,使电动汽车在短时间内获得更多的电力。

3.超级快充型车载充电器:适用于需要极速充电的电动汽车,具有极高的充电功率。

这类车载充电器通常能够提供100 kW甚至更高的充电功率,能够在数十分钟内将电动汽车充满。

功能车载充电器除了提供根本的充电功能外,还可以具备以下一些高级功能:1.智能充电管理:根据电动汽车的充电需求和供电网络的情况,智能调节充电功率,以充分利用可用的电力资源,并保证充电过程的平安。

2.充电记录与统计:记录每次的充电记录,包括充电时间、充电功率和充电电量等信息。

通过统计和分析这些数据,用户可以了解自己的充电习惯,并优化充电方案。

3.充电平安保护:充电过程中监测电流、电压和温度等参数,一旦发现异常情况,及时停止充电,并发出警报,保证充电过程的平安。

车载充电机方案

车载充电机方案一、引言随着电动汽车的普及,车载充电机作为充电电源装置也越来越受到关注和应用。

车载充电机是指能够为电动汽车提供充电功能的设备,其设计和性能对电动汽车的充电效率和使用体验有重要影响。

本文将就车载充电机的方案进行讨论,以探讨如何提升电动汽车的充电效率和使用体验。

二、车载充电机的基本原理车载充电机的基本原理是将交流电转换为直流电,并根据电动汽车的需求进行电力输出。

一般来说,车载充电机需要具备以下几个基本功能:1. 输入电源适配:车载充电机需要能够适应各种输入电源的电压和频率,以满足不同国家和地区的使用要求。

2. 输入电流调整:根据电动汽车的需求和充电状态,车载充电机需要能够调整输入电流,以确保充电效率和电池的寿命。

3. 直流输出:车载充电机需要将交流电转换为直流电,并通过车载接口将电力输出给电动汽车进行充电。

4. 充电保护:车载充电机需要具备充电保护功能,如过电流保护、过温保护、过压保护等,以确保充电过程的安全性。

三、车载充电机的分类根据不同的充电方式和充电功率,车载充电机可以分为以下几类:1. 慢充(AC)车载充电机:慢充车载充电机适用于家庭、停车场等场所,充电功率一般较低,充电时间较长,但成本较低。

2. 快充(DC)车载充电机:快充车载充电机适用于长途充电和商业场所,充电功率较高,充电时间较短,但成本也较高。

3. 无线车载充电机:无线车载充电机采用电磁感应原理,无需通过线缆连接即可实现充电,方便快捷,但传输损耗较大。

四、车载充电机方案的优化为了提升电动汽车的充电效率和使用体验,车载充电机的设计需要考虑以下几个方面的优化:1. 充电效率:车载充电机的转换效率直接影响充电效率和充电速度。

设计时应选择高效率的电源转换器和功率元件,减小能量损耗。

2. 充电保护:为了保证充电过程的安全性,车载充电机应具备多重保护机制,如过电流保护、过温保护、过压保护等,确保电动汽车充电过程的安全稳定。

3. 兼容性:车载充电机应能够适配不同品牌和型号的电动汽车,提供多种充电接口和充电模式,以满足不同车型的需求。

一文带你认识新能源汽车充配电总成

一文带你认识新能源汽车充配电总成由于关乎车辆的性能和成本,汽车零部件的集成化、标准化一直是业界努力的方向,要实现快速的产品迭代和平台化应用,标准化和集成化都是两大利器。

所谓集成化,就是对原本分立的系统进行集成,从而使得汽车相关组件数量精简,体积变小,质量变轻,效率提升。

比如比亚迪基于“e 平台”打造的电动汽车,正是通过高度集成、一体控制,实现了整车重量的减轻、整车布局的优化,能耗效率的提升和可靠性的提高,最终加速推动电动汽车的普及。

高压充配电总成三合一一般包括车载充电机(OBC)、高压配电盒(PDU)以及DC-DC转换器。

有些充配电总成还会在三合一的基础之上再集成双向交流逆变式电机控制器(VTOG),也就是俗称的四合一。

一、车载充电机的组成和原理车载充电机内部可分为主电路、控制电路、线束及标准件三部分。

主电路前端将交流电转换为恒定电压的直流电,主电路后端为DC/DC变换器,将前端转出的直流高压电变换为合适的电压及电流供给动力蓄电池。

新能源汽车的车载充电机控制电路具有控制场效应管开关,它与BMS之间进行通信,监测充电机工作状态以及与充电桩握手等。

线束及标准件用于主电路与控制电路的连接,固定元器件及电路板。

车载充电机工作原理如图所示。

车载充电机的工作均由BMS发出指令进行控制,包括工作模式指令、动力蓄电池允许最大电压、充电充许最大电流、加热状态的电流值等。

充电机通过CAN总线与车辆进行通信,通信内容包括蓄电池单体、模块和总成的相关技术参数,充电过程中动力蓄电池的状态参数,充电机工作状态参数以及车辆基本信息等。

充电前,系统会自动检测动力蓄电池箱体内部的动力蓄电池温度,若温度高于55℃或低于0℃时,动力蓄电池管理系统将自动切断充电回路,此时无法充电。

若有低于0℃的温度点,则启动加热模式,加热继电器闭合进行加热,待所有电芯温度点都高于5℃时停止加热,然后启动充电程序,充电过程中充电桩电流显示为12~13A。

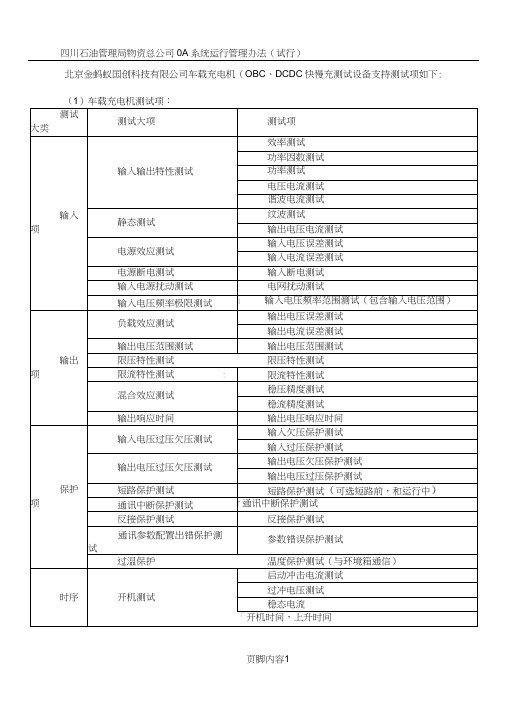

OBC-DCDC测试技术方案

稳态电流

「开机时间,上升时间

关机测试

关机时间,下降时间

特殊

项

开机可靠性测试

开机可靠性测试

(2)控制导引测试项目

车辆接口/供电接口测试项

测试项大类

测试项

测试备注及检测,10A、16A、32A全连接 半连接测试。

CP检测

模拟PWM占空比变化测试不同CP输出电压 值。

保护项

输入过压测试

输入过压点测试

输入欠压测试

输入欠压点测试

输出过压测试

输出过压点测试

输出欠压测试

输出欠压点测试

输入反接测试

输入端反接测试

输出短路测试

输出端短路测试

输出过流/过载测试

输出过流/过载测试

效率测试

峰值功率测试

电源效应测试

输入源跳变测试(稳压精度)

输入电压范围测试=

i输入电压范围测试二

额定功率测试

额定功率测试

输出项

负载效应测试

负载跳变测试(稳压精度)

输出电压范围测试

输出电压范围测试

混合效应测试

源载跳变测试(稳压精度)

输出限流测试

输出端限流测试

动态响应时间测试(手 动测试)

负荷率响应时间

输入欠压保护测试

输入过压保护测试

输出电压过压欠压测试

输出电压欠压保护测试

输出电压过压保护测试

短路保护测试

短路保护测试(可选短路前,和运行中)

通讯中断保护测试

r通讯中断保护测试

反接保护测试

反接保护测试

通讯参数配置出错保护测 试

参数错误保护测试

过温保护

温度保护测试(与环境箱通信)

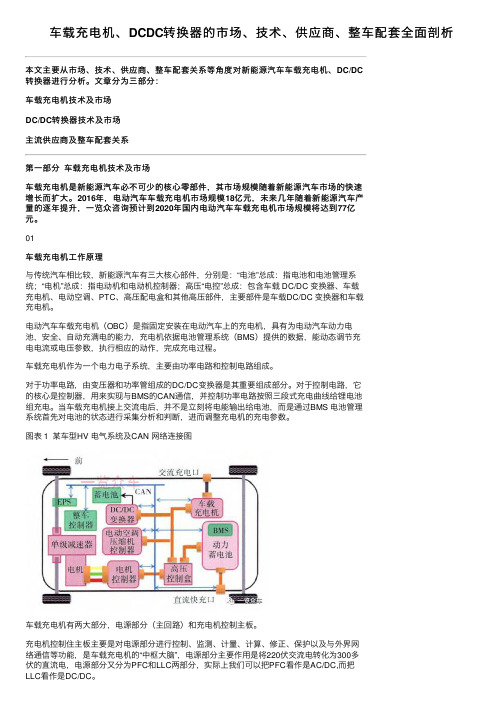

车载充电机、DCDC转换器的市场、技术、供应商、整车配套全面剖析

车载充电机、DCDC转换器的市场、技术、供应商、整车配套全⾯剖析本⽂主要从市场、技术、供应商、整车配套关系等⾓度对新能源汽车车载充电机、新能源汽车车载充电机、DC/DC本⽂主要从市场、技术、供应商、整车配套关系等⾓度对转换器进⾏分析。

⽂章分为三部分:车载充电机技术及市场DC/DC转换器技术及市场主流供应商及整车配套关系第⼀部分车载充电机技术及市场车载充电机是新能源汽车必不可少的核⼼零部件,其市场规模随着新能源汽车市场的快速增长⽽扩⼤。

2016年,电动汽车车载充电机市场规模18亿元,未来⼏年随着新能源汽车产量的逐年提升,⼀览众咨询预计到2020年国内电动汽车车载充电机市场规模将达到77亿元。

01车载充电机⼯作原理与传统汽车相⽐较,新能源汽车有三⼤核⼼部件,分别是:“电池”总成:指电池和电池管理系统;“电机”总成:指电动机和电动机控制器;⾼压“电控”总成:包含车载 DC/DC 变换器、车载充电机、电动空调、PTC、⾼压配电盒和其他⾼压部件,主要部件是车载DC/DC 变换器和车载充电机。

电动汽车车载充电机(OBC)是指固定安装在电动汽车上的充电机,具有为电动汽车动⼒电池,安全、⾃动充满电的能⼒,充电机依据电池管理系统(BMS)提供的数据,能动态调节充电电流或电压参数,执⾏相应的动作,完成充电过程。

车载充电机作为⼀个电⼒电⼦系统,主要由功率电路和控制电路组成。

对于功率电路,由变压器和功率管组成的DC/DC变换器是其重要组成部分。

对于控制电路,它的核⼼是控制器,⽤来实现与BMS的CAN通信,并控制功率电路按照三段式充电曲线给锂电池组充电。

当车载充电机接上交流电后,并不是⽴刻将电能输出给电池,⽽是通过BMS 电池管理系统⾸先对电池的状态进⾏采集分析和判断,进⽽调整充电机的充电参数。

图表 1 某车型HV 电⽓系统及CAN ⽹络连接图车载充电机有两⼤部分,电源部分(主回路)和充电机控制主板。

充电机控制住主板主要是对电源部分进⾏控制、监测、计量、计算、修正、保护以及与外界⽹络通信等功能,是车载充电机的“中枢⼤脑”,电源部分主要作⽤是将220伏交流电转化为300多伏的直流电,电源部分⼜分为PFC和LLC两部分,实际上我们可以把PFC看作是AC/DC,⽽把LLC看作是DC/DC。

新能源车载电源三合一结构制造工艺

新能源车载电源三合一结构制造工艺随着电动汽车的普及,新能源车载电源的需求也越来越大。

为了满足车辆的供电需求,新能源车载电源三合一结构应运而生。

本文将介绍新能源车载电源三合一结构的制造工艺。

一、新能源车载电源三合一结构的概述新能源车载电源三合一结构是指集成了DC-DC变换器、电池管理系统和充电器三个功能模块的一体化电源系统。

它可以将车载电池的直流电转换为车辆各个部件所需要的不同电压,同时实现对电池的管理和充电功能。

二、制造工艺步骤1. 设计电源系统架构:首先,需要根据车辆的需求和电源系统的功能,设计出合适的电源系统架构。

这包括确定电源系统的输入电压范围、输出电压等级和电流需求等。

2. 选型和采购器件:根据电源系统的设计要求,选择合适的DC-DC变换器、电池管理系统和充电器器件。

这些器件的选型需要考虑其电气性能、可靠性、成本和可获得性等因素。

3. PCB设计和制造:根据电源系统的设计要求,进行PCB电路板的设计。

在设计过程中,需要考虑电路板的布局、信号与电源的隔离、散热等问题。

完成设计后,将电路板发送给PCB制造厂家进行制造。

4. 组件焊接和装配:收到制造好的电路板后,需要进行器件的焊接和电源系统的装配。

这个过程包括将器件焊接到电路板上、连接电源输入和输出线路、安装散热器和外壳等。

5. 系统测试和调试:完成装配后,对电源系统进行测试和调试。

这包括检查电源系统的输入输出电压是否符合设计要求,以及各个功能模块是否正常工作。

6. 产品封装和质量控制:在测试和调试通过后,将电源系统进行封装,并进行质量控制。

这包括进行产品外观检查、功能验证和寿命测试等。

7. 产品交付和售后服务:最后,将制造好的电源系统交付给客户,并提供售后服务。

在交付过程中,需要对产品进行包装、运输和安装指导等。

三、新能源车载电源三合一结构的优势1. 空间节省:新能源车载电源三合一结构将DC-DC变换器、电池管理系统和充电器集成在一起,可以减小电源系统的体积和重量,节省车辆的空间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Design in ( EMI, Controllability )

Hard

3

10/23/2017

Public

Fast/Easy Drive/FRFET Comparison

FAST Version

• • • • • • • High efficiency Hard Switching Topologies Reduced Qg and Eoss Hard Switching Topologies Boost PFC,Full Bridge Phase Bidirectional Buck- Boost Semi Bridgeless PFC

Easy Drive Version

• Easy to drive with low gate oscillations. Low EMI and Voltage spikes • Controlled lower Coss. • Hard/Soft Switching Topologies • Boost PFC, Semi Bridgeless • PFC, Phase Shift DC-DC • • • • • • •

Auto SuperFET III (2017) – Easy Drive • 41% lower Rsp than SF2 • Direct replace to SF2 •72mohm in D2pak • 67mΩ in TO-220/F, 25mΩ in TO-247 Auto SuperFET III (2018) – FRFET 28mΩ in TO-247 80mΩ in D2pak

41 23

150 110 100 70 50 99 104 67

0 D2PAK Power88 TO-220 TO-247

Blue: SuperFET III Red: SuperFET II

5 10/23/2017 Public

Features, Benefits and Applications of SFIII 650V

NVH025N65S3 (Samples Available) NVHL028N65S3F (Samples Q4,2017) NVHL040N65S3F (Samples Q4,2017) NVH072N65S3 (Samples Available)

October ,2017 April ,2018

FRFET Version

Fast Body Diode Small Qrr and Trr Robust diode ruggedness Better reliability Soft switching resonant topologies like LLC, LCC, Dual Active ridge DC-DC

SJ MOSFET 650V Technology Evolution

SJ MOSFET Generation

SuperFET II (2011) SuperFET II Fast (2011) • Direct replace to SupreMOS® • For high efficiency SuperFET II (2012) – Easy Drive SuperFET I (2004) • First Gen. SJ MOSFET • Best-in-class body diode dv/dt •190mΩ in TO-220, 70mΩ in TO-247 • Direct replace to SF1 • Easy to design by a internal Rg •104mΩ in TO-220, 41mΩ in TO-247 Auto SuperFET II (2012) – FRFET • Smaller Qrr and robust body diode • For soft switching topologies SupreMOS (2009) • 50% lower Qg than SF1 • World 1st Trench Type • 90mΩ in TO-220, 36mΩ in TO-247

2004

2009

High

2011

2012

2015

2017

2018

New

• SuperFET series : Multi Epi Type • SupreMOS : Trench Type

SF3 FRFET

Performance (Efficiency)

SF3 Easy

New

SF2 FRFET

Low Easy

11 10/23/2017 Public

APM ( Automotive Power Module - MOSFET)

EMC

Bond wires Signal leads

Al Wire

Power dies

DBC

Lead Frame

Power leads

DBC substrate

12

10/23/2017

基于超结MOSFET、宽禁带(WBG)及模块的 HEV/EV车载充电器(OBC)及DC-DC方案

Charlie Wang October 2017

Public Information

Technology Driven Capability

Silicon : 12V – 1700V - Best FOM, Packaging Options

August ,2018

150mΩ

NVB150N65S3F (Samples Q1,2018)

10/23/2017

NVBL150N65S3F (Samples Q2,2018)

Public

8

New Package for Fast Switching Applications

Package Outline TOLL Standard Package

Pout [W] 10M

SiC

Central PV*

Superjunction: 650V – 900V - Optimized HV solution SiC: 900V – 1200V - High power density performance

pile

1M

100k

OBC**

GaN: 650V - High frequency performance

200

• Higher power density • Ideal for High Power OBC systems

• Less paralleling MOSFETs Less space requirements Less critical for layout interferences of paralleling devices

10/23/2017

Public

TO-Leadless Package

Automotive released portfolio from 40V to 150 Automotive Development for 650V HV MOSFET’s Very high current capability up to 300A - Smaller footprint than D2PAK - 9.8x11.7 mm vs 10.2x15.2 mm 30% less board space & half in height - High Creepage and Clearance 2.4mm than D2pak 1.5mm - Good thermal efficiency - Very low package resistance 40% lower RPackage supports very low power dissipation - low Thermal Resistance (0.35 to 0.5 C/W) - Low package inductance - ~ 2 nH package inductance compared to ~ 6-8 nH of D2PAK improved EMI, simplifies board-design - Large source pin - Low resistance contact to board , further dissipation and reliability advantage (less electro-migration at high temperature / high current) - Highest reliability - Passed 6000 Thermal Cycles ( 6 x AEC-Q101 requirement)

9

10/23/2017

Public

TOLL Package with Kelvin Sense

Source Wire of 5mil

Existing package with no Kelvin Sense

Reference Die Information for HV SF2 attached

10

Features • Lower RDS(ON) / Same Packages • Lowest FOM • RDS(ON) max. X Qg typ. • Optimized Turn-ON • Robust body diode • 650V Benefits • High Power Density • Less paralleling MOSFET • High System Efficiency • High System Reliability • Improved Safety Margin Applications • OBC and HV DC-DC • Automotive HEV-EV