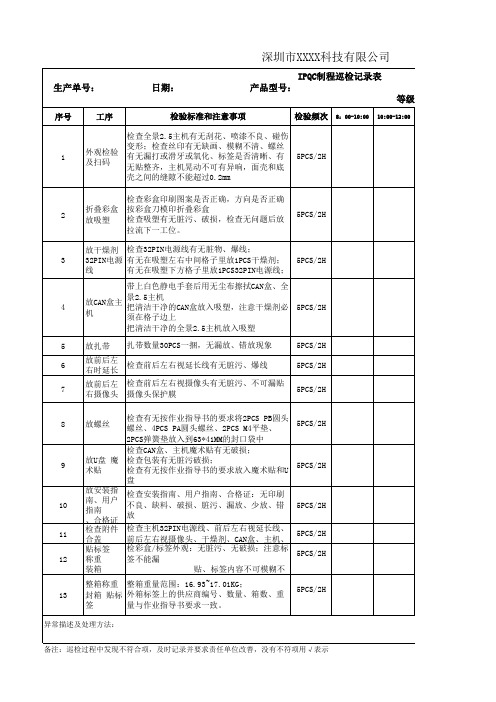

制程巡检记录表

IPQC制程巡检记录表(新)

检查前后左右视延长线有无脏污、爆线

5PCS/2H

7

放前后左 检查前后左右视摄像头有无脏污、不可漏贴 右摄像头 摄像头保护膜

5PCS/2H

8

放螺丝

检查有无按作业指导书的要求将2PCS PB圆头 螺丝、4PCS PA圆头螺丝、2PCS M4平垫、

5PCS/2H

2PCS弹簧垫放入到63*41MM的封口袋中

制定:

审核:

核准:

公司

录表

等级分类:A:致命 B:严重 C:轻微

13:30-15:30 15:30-17:30

缺陷等级

表单编号:QR-PZ-03 版本/版次:A0

5PCS/2H

壳之间的缝隙不能超过0.2mm

检查彩盒印刷图案是否正确,方向是否正确

2

折叠彩盒 按彩盒刀模印折叠彩盒 放吸塑 检查吸塑有无脏污、破损,检查无问题后放

5PCS/2H

拉流下一工位。

放干燥剂 检查32PIN电源线有无脏物、爆线;

3 32PIN电源 有无在吸塑左右中间格子里放1PCS干燥剂; 5PCS/2H

5PCS/2H

12

贴标签 称重

检彩盒/标签外观:无脏污、无破损;注意标 签不能漏

5PCS/2H

装箱

贴、标签内容不可模糊不

13

整箱称重 整箱重量范围:16.93~17.01KG; 封箱 贴标 外箱标签上的供应商编号、数量、箱数、重

5PCS/2H

签

量与作业指导书要求一致。

异常描述及处理方法:

备注:巡检过程中发现不符合项,及时记录并要求责任单位改善,没有不符项用√表示

检查CAN盒、主机魔术贴有无破损;

9

放U盘 魔 术贴

检查包装有无脏污破损; 检查有无按作业指导书的要求放入魔术贴和U

制程巡检记录表

⑥设备是否按时日常点检与维护?

⑦现场制造条件是否与作业指示书 内容一致? ⑧现场生产是否与作业指示书的产 品名称、规格一致? ⑨产品尺寸/性能是否符合作业指 示书要求?品质管理图是否正确?

⑩产品规格

3

车间绞合加 工区

⑪产品外径

⑫导体电阻(Ω)

(

) 制程巡检记录表

制程巡检员:

9:30

巡检时段

不符合记录

车间负责人:

No. 检验工序

巡检项目

巡检时段

检验结果√|╳

1

车间原料放 ①原料/成品摆放是否整齐? 置区 ②原料/成品名称、规格有无标识

明Байду номын сангаас?

③物料规格、线轴数量与作业指示

书的要求是否一致?

④张力与作业指示书点检要求是否

2

车间线架放 在范围内? 置区 ⑤线架是否有故障?导轮是否损坏

或脱离、脏污?是否断线?

检验结果√|╳

12:30

不符合记录

巡检时段

检验结果√|╳

巡检日期: 15:30

不符合记录

巡检时段

检验结果√|╳

⑬耐压测试(V)

⑭盐水针孔(个)

⑮IR绝缘电阻(MΩ)

4

车间产品送 ⑯产品名称、规格是否标示明确?

检区

⑰产品是否摆放整齐?

1. ①~⑨、⑯、⑰项,巡检抽查符合用”√“标示;不符合用”╳“标示,并在不符合记录栏中记入不符合机台、内容,并由当班领班签名确认改善。 备注

2. ⑩~⑮项,检验结果为巡检抽查作业指示书的检验合格数据;不合格数据则记录在”不符合记录“栏。

审核者:

17:30

不符合记录

注塑部制程巡检记录表

注塑车间巡检记录表

6月份 日期 产品名称 操作人 检验时间

8:00-9:30 10:30-11:30 13:00-14:30 16:00-17:30 19:00-20:00 8:00-9:30 10:30-11:30 13:00-14:30 16:00-17:30 19:00-20:00 8:00-9:30 10:30-11:30 13:00-14:300 10:30-11:30 13:00-14:30 16:00-17:30 19:00-20:00

机台号: 飞边 收缩 色差 巡检项目 黑点 流痕 油污 缺料 破裂 其它 判定结果 处理措失 巡检人员 签名

品管人员必须每90分钟对全机台进行巡检,合格的在对应的方框里打√,不合格的打×,并签名确认,品管人员每天至少四次

DIP-IPQC巡检记录表

4.生产现场是否有物料,产品掉落地面,跟乱丢垃圾现象。 5.待检、检验中、待老化的产品是否有做状态标识。

异常描述:

线别:

时间 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30 18:30 19:30

次数

9:00 10:00 11:00 12:00 14:30 15:30 16:30 17:30 19:30 20:30

IPQC制程巡检记录表

巡检日期:

年

月

日

序号

巡检内容

1.员工上班是否有做防静电手环测试,并做好测试记录。

ESD 2.员工是否有佩戴防静电手环,佩戴是否正确。

3.员工是否有按要求着装防静电服。 1.上线的物料是否符合制令单或BOM表要求。 2.生产线是否按照BOM表,样板或首件生产。 3.员工的操作是否正确,物料摆放标识是否正确合理。 4.元器件的插件位置方向是否正确,是否插到位,有无漏插现象。 5.检查波峰机是否有作业指导书,点检保养记录是否按时完成。 6.检查波峰机温度,速度设置是否正确,是否符合作业指导书规定。 7.检查焊盘上锡是否饱满,有无批量假焊、虚焊、空焊、冷焊、连锡、少锡现象。 8.补焊维修岗位洛铁温度设定是否正确,每天是否有做温度点检。

2H

1H

1H

1H

1H

1H

1H

2H

2H

1H

2H

1H

2H

1H

1H

1H

2H

1H

1H

1H

1H

1H

1H

2H

2H

2H

2H

2H

纠正预防措施:

备 注:

IPQC制程巡检表

记 录 人: 记录时间:

审 核 人: 审核时间:

线别:

日期:

月

日

机型/颜色/投产数量:

类别 人

机

项目 编号

控制项目及要求

频率

稽核结果 8:00-10:00 10:00-12:30 13:30-15:30

1.1 各工位员工是否具有上岗证;

1.2

作业员是否穿戴好ESD防护符合指导书要求(工衣,静电衣服,静电 环);

2.3 打印机、电子称当天保养记录有填写且使用无异常;

次/班

2.4 洁净栅是否按要求执行,帘子不能拉起;

次/2H

2.5 CMU 综测仪器是否按要求保养维护;

次/班

2.6 耦合工位线损是否点检并确认;

2.7

电脑信息核对工厂: 卡数:

机型:

颜色:

日期:

次/班 次/班

2.8

次/班

3.1 生产作业区域、操作台无在制工单外的物料存放;

次/H 次/H

首件

标签

样品核 对

抽检 质控点

7.1 首件是否按文件要求频率确认;

即时

7.2 首件确认结果是否正常;

即时

7.3 首件是否挂在线上固定位置;

即时

8.1

条码打印格式、内容是否正常(特别是格式、字母的大小写,相似数字 与字母);

次/2H

8.2 标签、条码明暗码扫描确认是否一致;

次/2H

8.3 并将确认合格的标签贴到首件表背面,签名;

4.5

耦合位配置参数是否正确;IMEI写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/4H

环

不良率 监控

注塑制程巡检记录表

机号:

产品名称/零件号:

检查时间 时分

检验标准

检验类型

熔 接 线

缩 水

缺 料

银 纹

拉飞划 丝边伤

《注塑检验作业指导书》 巡检

《注塑检验

《注塑检验作业指导书》 巡检

《注塑检验作业指导书》 巡检

《注塑检验作业指导书》 巡检

《注塑检验作业指导书》 巡检

《注塑检验作业指导书》 巡检

《注塑检验作业指导书》 巡检

日期:

班组:

检验项目

重量 尺寸1 尺寸2 尺寸3 尺寸4 判 定

检查人

备注:打“√”表示合格,打“×”表示不合格,“NA”表示不适用,尺寸和重量需填写实际测量数据。

异常处置

IPQC巡检记录表

品质部经理:

日期:

日期:

日期:

1PCS不良,需再抽检5PCS,以此类推,发现2PCS以上(含2PCS)同类不良品是需上报品质部及生产部经理,直到抽检没有发现不良品算作抽检结束; 3.将所有不良信息如实记录并将不良品退回生产组长处理并再次确认是否返修; 4.此表单每天需交由品质部及生产部经理会签后交给品质部文员统计。

检验员:

生产管理确认:检验时间检验工序加工单号

制程问题点记录表

抽检数量 良品数量 不良品数量

问题描述

处理方法

确认结果

注:1.巡线在生产线的每个节点位每小时以5PCS的比例抽检,其中有2PCS同类不良现象需上报品质部及生产部经理; 2.巡检抽检5PCS,其中有1PCS不良时,加大力度再抽检5PCS,如再发现同类不良品时需上报品质部及生产部经理,若有2PCS同类不良现象需上报品质部及生产部经理,若有

燃气灶具制程巡检记录表

其它:

备注:每条生产线每2个小时巡检一次.巡检合格的打"√",不合格审核:

11.盖面板岗位逐台检查外观

12.整机试火时,能将点火不良或阀轴转动时有卡滞现象等不良挑出.

13.产品丝印无错印,模糊不清,及划伤等不良.

14.产品外观整洁,无明显外观不良,如凹痕,压印,刮花及喷涂不良现象.

15.铭牌、贴纸内容,及所贴的位置正确.

16.说明书贴纸编码,机身碥码及外箱编码三码一致.

17.合格证生产日期与外箱贴纸的生产日期一致.

产品型号/规格:批量:客户: 生产日期:

检验项目

巡检结果

备注

8:00-10:00

10:00-12:00

13:30--15:30

15:30-17:30

18:00--

1.检查各岗位使用的物料与所生产机型是否一致,是否存在用错物料现象.

2.产线所挂的装配工艺卡与所生产的产品一致.

3.上线的物料摆放及标识合理正确,产线的不良品有明确的标识.

4.生产员工严格按作业工艺卡/装配作业指导书作业,无违规操作现象.

5.关键岗位人员定员定岗无随意更换现象并持证上岗,并按要求作业.

6.接插线是否牢固,是否存在错插,漏插现像.

7.各组件组装牢固,不存在漏打螺钉或打滑牙现象.

8.阀与与气管组件安装后是否100%进行气密性检测

9.半成品试火岗位依标准作业测试,测试时均能将漏火,漏水,黄火,离焰,回火不良产品检出来.

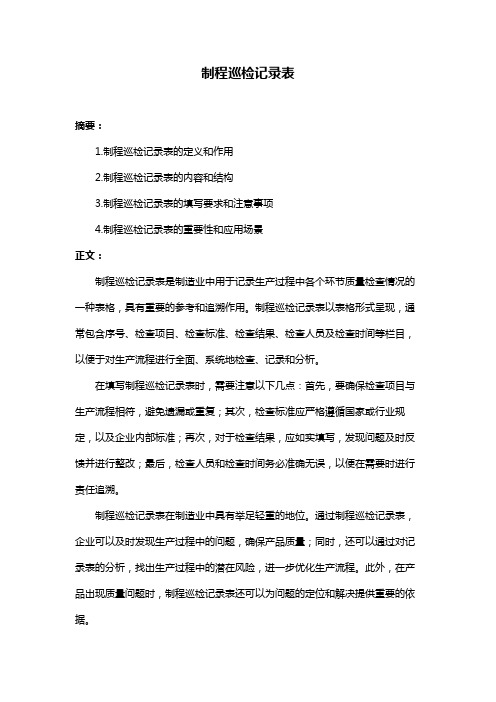

制程巡检记录表

制程巡检记录表

摘要:

1.制程巡检记录表的定义和作用

2.制程巡检记录表的内容和结构

3.制程巡检记录表的填写要求和注意事项

4.制程巡检记录表的重要性和应用场景

正文:

制程巡检记录表是制造业中用于记录生产过程中各个环节质量检查情况的一种表格,具有重要的参考和追溯作用。

制程巡检记录表以表格形式呈现,通常包含序号、检查项目、检查标准、检查结果、检查人员及检查时间等栏目,以便于对生产流程进行全面、系统地检查、记录和分析。

在填写制程巡检记录表时,需要注意以下几点:首先,要确保检查项目与生产流程相符,避免遗漏或重复;其次,检查标准应严格遵循国家或行业规定,以及企业内部标准;再次,对于检查结果,应如实填写,发现问题及时反馈并进行整改;最后,检查人员和检查时间务必准确无误,以便在需要时进行责任追溯。

制程巡检记录表在制造业中具有举足轻重的地位。

通过制程巡检记录表,企业可以及时发现生产过程中的问题,确保产品质量;同时,还可以通过对记录表的分析,找出生产过程中的潜在风险,进一步优化生产流程。

此外,在产品出现质量问题时,制程巡检记录表还可以为问题的定位和解决提供重要的依据。

总之,制程巡检记录表是制造业质量管理的重要工具,对于保障产品质量、提高生产效率具有重要意义。

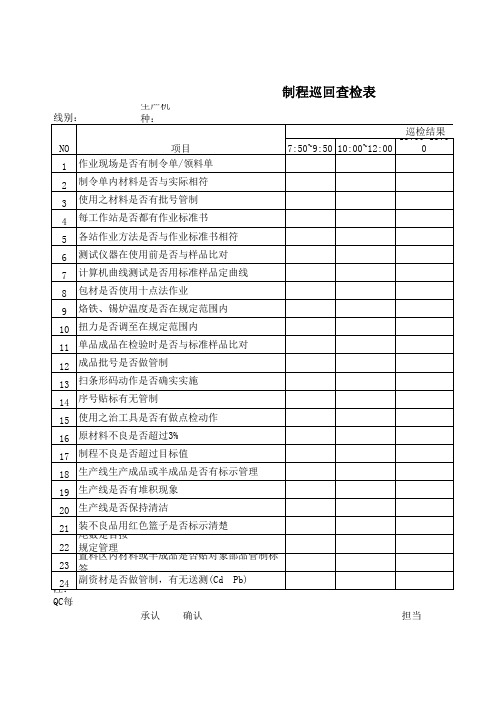

制程巡回查检表

生产机种:7:50~9:5010:00~12:0013:00~15:00

1

2

3

4

5

6

7

8

910111213141516171819202122尾数是否按规定管理

2324注:QC每日须依据此查检表进行查核并将结果记录于此查检表内

承认 确认 担当

单品成品在检验时是否与标准样品比对

生产线是否有堆积现象

项目使用之材料是否有批号管制每工作站是否都有作业标准书各站作业方法是否与作业标准书相符计算机曲线测试是否用标准样品定曲线包材是否使用十点法作业成品批号是否做管制

制程巡回查检表

NO

巡检结果线别:

烙铁、锡炉温度是否在规定范围内扭力是否调至在规定范围内

测试仪器在使用前是否与样品比对作业现场是否有制令单/领料单制令单内材料是否与实际相符生产线是否保持清洁

装不良品用红色篮子是否标示清楚

副资材是否做管制,有无送测(Cd Pb)

扫条形码动作是否确实实施

序号贴标有无管制

使用之治工具是否有做点检动作

生产线生产成品或半成品是否有标示管理

置料区内材料或半成品是否贴对象部品管制标签

原材料不良是否超过3%

制程不良是否超过目标值

日期:

果

备注15:10~17:0018:00~。

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

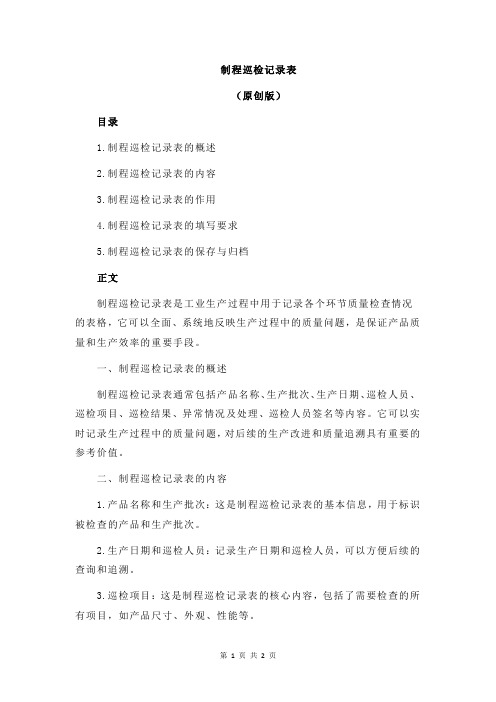

制程巡检记录表

制程巡检记录表(原创版)目录1.制程巡检记录表的概述2.制程巡检记录表的内容3.制程巡检记录表的作用4.制程巡检记录表的填写要求5.制程巡检记录表的保存与归档正文制程巡检记录表是工业生产过程中用于记录各个环节质量检查情况的表格,它可以全面、系统地反映生产过程中的质量问题,是保证产品质量和生产效率的重要手段。

一、制程巡检记录表的概述制程巡检记录表通常包括产品名称、生产批次、生产日期、巡检人员、巡检项目、巡检结果、异常情况及处理、巡检人员签名等内容。

它可以实时记录生产过程中的质量问题,对后续的生产改进和质量追溯具有重要的参考价值。

二、制程巡检记录表的内容1.产品名称和生产批次:这是制程巡检记录表的基本信息,用于标识被检查的产品和生产批次。

2.生产日期和巡检人员:记录生产日期和巡检人员,可以方便后续的查询和追溯。

3.巡检项目:这是制程巡检记录表的核心内容,包括了需要检查的所有项目,如产品尺寸、外观、性能等。

4.巡检结果:记录巡检员对每个检查项目的检查结果,如果发现问题,应详细记录异常情况及处理。

5.巡检人员签名:巡检完成后,巡检人员应在表格上签名,表示对检查结果负责。

三、制程巡检记录表的作用制程巡检记录表在生产过程中有着重要的作用,它可以及时发现和记录质量问题,防止不合格品流入下道工序或客户手中,保证产品的质量。

同时,它也可以为生产管理人员提供决策依据,帮助他们改进生产过程,提高生产效率。

四、制程巡检记录表的填写要求填写制程巡检记录表时,应严格按照表格的要求进行,确保信息的准确性和完整性。

对于异常情况,应详细记录并及时处理。

五、制程巡检记录表的保存与归档填写完成后的制程巡检记录表应妥善保存,按照规定的时间周期进行归档。

在归档时,应保证记录表的完整性和可查性,以便在需要时能够快速找到。

印刷制程巡回检验记录表

B.过油/磨光: C.喷码 D.覆膜 E.裱纸: F.烫金/击凸:

1.表面处理错误 2.材料用错 3.印品未干 4.光度不达标 5.UV脱落/过油脱落 6.膜附着力不够 7.不耐磨 8.均匀性不够 9.光油变色 10.过油粘花 11.刮擦花 12.覆膜 13.打皱 14.过油不匀 15.其它 1.喷码重影或模糊 2.喷码白线 3.码段错误或码段喷重 4.喷码等级不达标 5.喷码位置不对 6.喷码字体大小、粗细不对 7.其它外观不良 1.覆膜种类错误 2.覆覆位置错误,未超出出血位 3.覆膜杂质 4.覆膜牢度 5.覆膜方向放反 6.覆膜发白 7.覆膜打皱 、起泡 8、覆膜划伤、印痕 9.其它 1.坑纸尺寸不符 2.坑纹方向错误 3.坑纸材质不符 4.裱纸粘花/溢胶/污渍 5.折痕 6.刮擦花 7.对裱针位不一致 8.裱反 9.短坑 10.脱坑/假粘 11.胶水痕 12.爆坑 13.其它 1.烫金/击凸走位 2.掉金/掉银 3.断线 4.砂眼 5.偏位 6.漏底纸 7.漏烫金/银 8.击凸过深/过浅 9.糊版 10.色差 11.其它

年月日

客户

工单号

产品名称

巡检 时间

生产 工序

xxxx 有 限 公 司

制程巡回检验记录表

表单编号:RD/xxxx PG• 01-202305-01

机台

首检 抽检 抽检 结果 数量 结果

抽检记录描述

处置方法

责任人签名

注:处置方法:(1)让步放行 (2)挑选或返工处理 (3)纠正改善 (4)标志隔离 (5)报废

品质缺陷细则:

A.印刷:

1.材质错误 2.纸张尺寸有误 3.纸纹方向错误 4.图案/文字位置有偏差 5.文字/图案/内容有误 6.色差 7.偏位(套印不正)/套印漏白 8.版面上脏 9.白点/墨屎/异色点 10.掉版/掉网 11.异色点/脏点/ 粘花 12.刮/擦花/蹭脏 13.水干 14.水大 15.鬼影/墨杠 16.喷粉小/过底 17.喷粉大 18.凹胶布/掉网点 19.字体残缺 20.拉规跑位 21.白页 22.条码告等级达标 23.滴水/油 24.糊版 25.末出血/出血 不够位 26.光油串色 27.咬口不一/下纸不齐 28.透印/透影 29.重影/双勾 30.版位不正 31.拼版方式错误或拼版位置错位 32.跳色 33.其它

模具加工制程巡检记录表

车床

铣床

抛光

组装

表格编号: 处理方法 返工结果

员工签认

品质确认

填写说明: 1.检验项目结果打×表示不合格,打√表示合格; 2.巡检确认时如结果NG,需在记录中填写处理方法,并需再次检测确认直至合格为止; 3.员工自主做完首件确认OK后,质检员再进行巡检复查,确认OK后方可批量量产,如员工没有进行自检确认就量产,一经发现进行提报处分; 4.检验频率:每3天至少巡查一次,每次至少检测1PC,并将检测合格与否记录于此报表中并同时在生产部工艺卡做好质量备注; 5.当品质验收合格,员工与品质签字即可,验收不合格与特殊情况,须由生产经理/项目经理签字确认,当生产/品质/项目三方有争议的情况下或特殊原因,由副总审批; 6.每班应有质检员做制程巡检,针对首件、自检、巡检、工艺标准执行等状况做巡查,如有违反作业标准的记录备案,将作为员工绩效评价依据。

宁波翔荣精密模具有限公司

巡检日期:

模具加工制程巡检记录表

巡检 时间

巡检工序

模号

材料名称

外观

检验项目 尺寸 参数

加工

检测 方式

检验类别

员工 首检

制程 巡检

检验 数量

检验 结果 (OK/NG)

问题描述

深孔钻

NC开粗

磨床

CNC

精雕

※高பைடு நூலகம்机

线切割

慢走丝

※电火花

热处理

巡检日期: 生产主管: 生产经理: 项目经理:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IPQC:

日期:

核准:

日期:Biblioteka 26.在线临时更改工艺、设备、物料、方法、环境与关键岗位人员,是否发出工程变更通知?

27.工程变更通知是否已经传递给制造部门?制造部门是否在按工程变更操作执行?

28.制造过程的不良品数据是否统计?不良品是否已经处理?报告是否已经发出? 批量性品质异常描述(故障现象、机型信息) 纠正预防措施(CAPA编码):

21.工作台、测试架、治具、货架等应保持无灰尘、无油污,是否摆放凌乱、表面脏乱?

22.没有使用的工具、治具、设备是否归类于定点指定区域?状态标识与实物状态一致?

23.返修品或不合格品应是否标识清楚并放在指定区域内?

24.在线生产机型是否有受控的作业指导书?作业指导书与实际生产机型是否相符?

25.在线工装、治具、设备、仪器在调整参数后,生产的产品是否进行检验确认?

16.产品打胶位置是否会出现撞件或挤压导致部件或器件脱落、变形?

17.产品物料在线有无≥3%的不良现象如:尺寸、划痕、变形、色差、损坏?

18.产品标识、丝印、滴胶有无内容、黏贴位置、印刷、偏位、倾斜问题?

19.产品功能测试(补光灯、出图、清晰度、清洁度、偏心度、梯形值)有无≥3%的不良现象?

20.检测仪器有无合格证标识?标识是否完整?

表单编号: MS-QP15-QA-005

IPQC制程巡检记录表

客户名称: 订单/工单号: 产品名称 巡 查 结 果 巡查项目 8:30—10:30 1.检查生产线是否按BOM表/作业指导书生产首件与制品制造? 10:30—12:00 13:00—15:30 15:30—17:30 规格型号

版

本:

V.0.0 1/1

6.监视与测量装置是否在有效期内?是否有完成使用前点检?点检记录是否已经填写?

7.生产员工是否按指导书作业,操作方法、顺序与动作是否符合作业指导书?

8.物料标识、摆放区域是否正确?物料状态与标识是否一致?

9.在制品标识、摆放区域是否正确?制品状态与标识是否一致?

10.抽查人工后焊PCB板有无假焊、虚焊、连锡、锡渣未清理?焊接中线材有无破皮或刺破?

页码编号:

生产组长签名 18:30—20:30

2.检查生产线是否送检首件?首件是否已经检验合格?换线或换型号是否有再次完成首件确认?

3.首件检验若不合格,生产线是否将已加工品实施标识隔离?

4.静电手腕带及其它静电防护是否良好;烙铁温度/电批扭力是否设置正确?

5.静电手腕带\烙铁温度\电批扭力是否进行使用前点检?点检记录是否已经填写?

11.抽查PCB板插件是否有漏插元件、错插、极性插反、浮件?

12.各工位存放PCB板方式是否正确(有无堆积、叠加、员工野蛮作业)?

13.热压啤机温度、时间设置是否正确?有无热压啤机操作与指导文件在现场可参考?

14.装配过程有无漏装螺丝、垫片、套管等?

15.产品打胶位置是否按进行打胶;打胶后是否有少胶、多胶、漏打现象?