注塑成型工艺确认表

注塑工艺表(中英文)

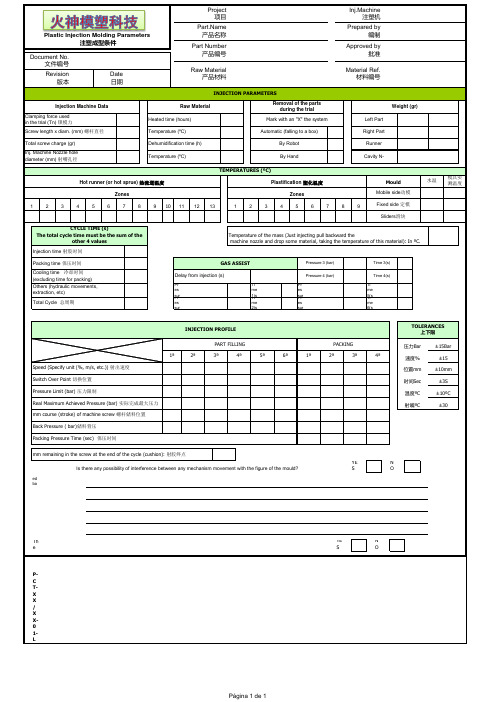

Pr es sur Ti me 1(s Pr es sur Ti me 5(s Pr es surTi me 2(sPr es surTi me 6(sYE S N OFe ed baTh eYE S N OP-C T-X X /X X-01-LProject 项目Inj.Machine注塑机 产品名称Prepared by编制Plastic Injection Molding Parameters注塑成型条件Part Number产品编号Approved by批准Document No.文件编号Raw Material产品材料Material Ref.材料编号Revision版本Date 日期INJECTION PARAMETERSInjection Machine DataRaw MaterialRemoval of the partsduring the trial Weight (gr)Clamping force used in the trial (Tn) 锁模力Heated time (hours)Mark with an "X" the system Left Part Screw length x diam. (mm) 螺杆直径Temperature (ºC)Automatic (falling to a box)Runner Right Part Temperature (ºC)By HandTotal screw charge (gr)Dehumidification time (h)By Robot Cavity N-TEMPERATURES (ºC)Hot runner (or hot sprue) 热流道温度Plastification 塑化温度Mould 水温模具实测温度Inj. Machine Nozzle hole diameter (mm) 射嘴孔径ZonesZones Mobile side 动模12345678910111213123456789Fixed side 定模Sliders 滑块CYCLE TIME (s)The total cycle time must be the sum of theother 4 values Temperature of the mass (Just injecting pull backward themachine nozzle and drop some material, taking the temperature of this material): In ºC.Injection time 射胶时间Packing time 保压时间GAS ASSISTPressure 3 (bar)Time 3(s)Cooling time 冷却时间(excluding time for packing)Delay from injection (s)Pressure 4 (bar)Time 4(s)Others (hydraulic movements,extraction, etc)Total Cycle 总周期INJECTION PROFILETOLERANCES上下限PART FILLINGPACKING压力Bar ±15Bar 1ª2ª3ª4ª5ª6ª1ª2ª3ª4ª速度%±15Speed (Specify unit (%, m/s, etc.)) 射出速度位置mm ±10mm Switch Over Point 切换位置时间Sec ±3S Pressure Limit (bar) 压力限制温度ºC ±10ºC Real Maximum Achieved Pressure (bar) 实际完成最大压力射嘴ºC±30mm course (stroke) of machine screw 螺杆储料位置Back Pressure ( bar)储料背压Packing Pressure Time (sec) 保压时间mm remaining in the screw at the end of the cycle (cushion): 射胶终点Is there any possibility of interference between any mechanism movement with the figure of the mould?Página 1 de 1。

注塑成型参数表

模号

产品名称

机种

料名

机号

产品颜色

色号

干燥温度(℃)

原料厂

材质

周期时间(秒)

转换 快速

型

速度 (±10%)

闭

压力 位置 (±10%) (±10%)

低压

速度 (±10%)

S1

S2

S3

S4

射出 压力

(±10%)

P1

P2

P3

P4

位置 (±10%)

L1

L2

L3

L4

烘料时间H(±10%)

料温℃(±10%) 时间(±10%S)

射嘴 C1 C2

射出时 间

冷却时 间

顶出选 择

C3

□位置 □时间

高压

保压切换

C4

顶出次数

型

开

转换

速度 (±10%)

压力 位置 (±10%) (±10%)

慢速

□位置

□时间

□压力

保压

压 力(±10%)

时 间(±10%)

C6 油温(℃)

顶针前进

速度

压力

快速

P1

减速 抽

芯

芯(绞牙入) 合模前 合模中 合模后

P2 成 型 条 件 速率

T1

T2

气辅控制器

压力

时间

前模 后模

顶针后退

速度

压力

(±10%) (±10%)

延时注气

热流道

绞

S1

P1

T1

T

A

B

牙

芯(绞牙出)

S2

P2

T2

注气级数:

方 开模前 开模中 开模后

注塑成型工艺表

状态

速度

位置mm

中子进A 中子退A 中子进B 中子退B 中子进C 中子退C

口 停留 口 一次

压力kg/C㎡

口定次 口二次 速度

口 震动 口 三次 位置mm

中子进D 中子退D 延时S 项目 射出1 射出2 射出3 射出4 保压1 保压2 压力kg/C㎡ 速度 位置mm 延时S

脱模进一段 脱模进二段 脱模进终止 脱模退一段 脱模退二段 脱模退终止 压力kg/C㎡

成型周期 一段 一段 二段 二段 速度 三段 三段 位置mm

冷却时间 四段 四段

机台类型 单射台 产品净重 五段 五段 烘料温度 六段 七段段

压力kg/C㎡

中子A 口 使用 口不用 功能 口抽芯 口绞牙 方式 口行程口时间 中子B 口 使用 口不用 功能 口抽芯 口绞牙 方式 口行程口时间 中子C 口 使用 口不用 功能 口抽芯 口绞牙 方式 口行程口时间 中子D 口 使用 口不用 功能 口抽芯 口绞牙 方式 口行程口时间

项目 储料1 储料2 储料3 储料4 射退

压力kg/C㎡速度位置mm Nhomakorabea背压

保压3 保压4

吹气

标准工时S 定额 模/班 配置(人) 合格率%

修改标记

数 量

签

字

日

期

核

准

审

核

编

写

日

期

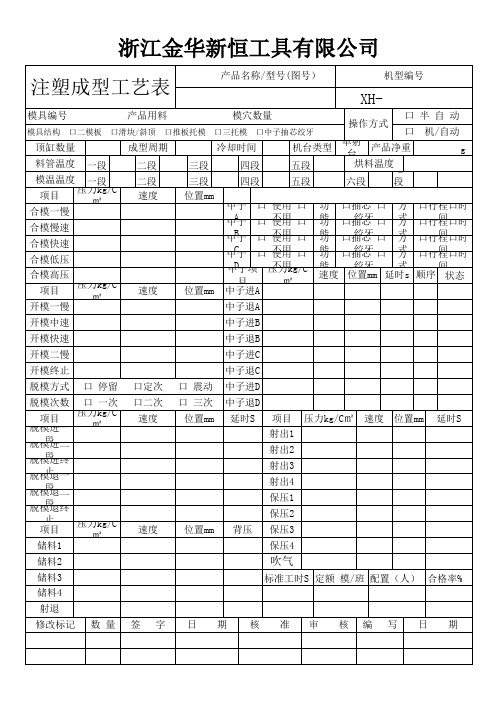

浙江金华新恒工具有限公司

注塑成型工艺表

模具编号

模具结构 口二模板

产品名称/型号(图号)

机型编号

XH模穴数量

口三托模 口中子抽芯绞牙

产品用料

口滑块/斜顶 口推板托模

操作方式

注塑成型工艺表格

注塑成型工艺表格注塑成型是一种常用的塑料加工方法,广泛应用于制造各种塑料制品。

本文将介绍注塑成型工艺的基本步骤,并提供一个注塑成型工艺表格,以帮助读者更好地了解和掌握该工艺。

注塑成型工艺表格步骤描述1. 设计模具根据产品要求,设计注塑模具。

2. 制作模具制作注塑模具,一般使用金属材料如钢来确保模具的耐用性。

3. 准备原料根据产品材料要求,准备相应的塑料原料。

4. 预热预热注塑机,将塑料原料加热至熔融状态。

5. 进料将熔融的塑料原料注入注塑机的进料口。

6. 射出注塑机将熔融的塑料原料射入模具腔中。

7. 冷却在模具中冷却一段时间,使塑料原料凝固。

8. 开模打开模具,取出已凝固的塑料制品。

9. 清理清理塑料制品,去除可能存在的毛刺和其他杂质。

10. 检验对塑料制品进行检验,确保其质量符合要求。

11. 包装对通过检验的塑料制品进行包装。

12. 存储/出货存储或将塑料制品出货给客户。

以上是注塑成型的基本工艺步骤,每个步骤都发挥着重要的作用,以确保最终产品的质量和性能。

值得注意的是,在设计模具和制作模具的过程中,需要考虑产品的形状、尺寸、结构等因素。

模具的设计和制作需要精确度高,以保证最终产品的精度和一致性。

在准备原料过程中,需要选择符合产品要求的塑料原料,并根据需要将其加热至熔融状态,以便于后续的注塑过程。

注塑机起到了射出塑料原料的作用,它通过将熔融的塑料原料注入模具腔中,形成了最终产品的形状。

冷却是一个至关重要的步骤,它决定了塑料在模具中的凝固速度和质量。

适当的冷却时间可以确保塑料制品的质量和性能。

开模后,需要对塑料制品进行清理,去除可能存在的毛刺和其他杂质,以提高产品的外观和质量。

最后,通过对塑料制品进行检验和包装,确保产品的质量符合要求,并可以安全运输给客户。

总结注塑成型是一种常用的塑料加工方法,在制造塑料制品时起到了重要的作用。

掌握注塑成型工艺的基本步骤和原理,对于塑料制品的设计和生产具有重要意义。

注塑工艺参数表

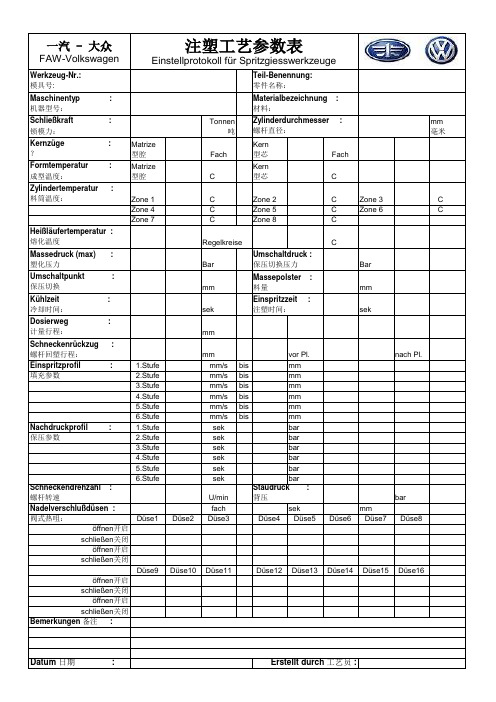

一汽 - 大众FAW-VolkswagenWerkzeug-Nr.:模具号:Maschinentyp :机器型号:Schließkraft :锁模力:Tonnen吨mm 毫米Kernzüge :?Matrize 型腔Fach Kern 型芯Fach Formtemperatur :成型温度:Matrize 型腔 °C Kern 型芯 °C Zylindertemperatur :料筒温度:Zone 1 °C Zone 2 °C Zone 3°C Zone 4 °C Zone 5 °C Zone 6°C Zone 7°C Zone 8°C Heißläufertemperatur :熔化温度°CMassedruck (max) :塑化压力Bar Bar Umschaltpunkt :保压切换mm mm Kühlzeit :冷却时间:sek sek Dosierweg :计量行程:mm Schneckenrückzug :螺杆回塑行程:mm vor Pl.nach Pl.Einspritzprofil : 1.Stufe mm/s bis mm 填充参数2.Stufe mm/s bis mm3.Stufe mm/s bis mm4.Stufe mm/s bis mm5.Stufe mm/s bis mm6.Stufe mm/s bismm Nachdruckprofil : 1.Stufe sek bar 保压参数2.Stufe sek bar3.Stufe sek bar4.Stufe sek bar5.Stufe sek bar6.Stufesek barSchneckendrehzahl :螺杆转速U/min barNadelverschlußdüsen :fach sekmm 阀式热咀:Düse1Düse2Düse3Düse4Düse5Düse6Düse7Düse8öffnen 开启schließen 关闭öffnen 开启schließen 关闭Düse9Düse10Düse11Düse12Düse13Düse14Düse15Düse16öffnen 开启schließen 关闭öffnen 开启schließen 关闭Bemerkungen 备注 :注塑工艺参数表Einstellprotokoll für SpritzgiesswerkzeugeTeil-Benennung:零件名称:Regelkreise Umschaltdruck :保压切换压力Massepolster :料量Einspritzzeit :注塑时间:Zylinderdurchmesser :螺杆直径:Materialbezeichnung :材料:Staudruck :背压。

(完整版)塑料加工工艺过程卡片及成型工序模板

(完整版)塑料加工工艺过程卡片及成型工序模板塑料加工工艺过程卡片及成型工序模板(完整版)介绍本文档旨在提供塑料加工工艺过程卡片及成型工序模板的完整版本。

该工艺过程卡片和工序模板可以帮助加工厂有效管理和记录塑料加工过程,确保生产的一致性和质量。

工艺过程卡片1. 产品信息- 产品名称:- 产品编号:- 产品材料:- 产品尺寸:- 产品数量:2. 加工参数- 原料温度:- 注塑温度:- 注塑压力:- 热流道温度:- 冷却时间:- 射嘴直径:3. 操作指导- 开机前检查:- 塑料料筒更换:- 打开模具:- 调整注塑压力和温度:- 开始注塑:- 注塑完成后处理:4. 检验要点- 外观检查:- 尺寸检查:- 强度测试:- 颜色测试:- 检验记录:5. 注意事项- 安全操作:- 避免过度注塑:- 控制热流道温度:- 定期保养模具:- 处理异常情况:成型工序模板1. 工序编号:2. 工序名称:3. 工序描述:- 完成上一工序后,将产品移至本工序工作台。

- 按要求进行必要的准备工作,如调整设备设置和更换工装。

- 按照操作指导执行本工序的加工工艺。

- 在完成工序后,将产品移至下一工序工作台。

4. 操作要点:- 加工参数要求:- 操作时间要求:- 检验要求:- 注意事项:5. 相关记录:- 准备工作记录:- 加工过程记录:- 检验记录:以上为塑料加工工艺过程卡片及成型工序模板的完整版。

使用这些工具可以帮助加工厂更好地管理和记录整个塑料加工过程,提高生产效率和产品质量。

为确保准确性和一致性,每次操作前请仔细阅读操作指导并进行相关的检查和记录。

注塑成型工艺表word版本

项目 速度% 压力% 位置mm

快速

锁模2

锁模3

低压

高压

注塑工艺参数

时间S 名称 速度% 压力% 位置mm

熔胶1Leabharlann 熔胶2熔胶3松退入芯

退芯

时间S

温控部分参数(℃)

T4

T5 T6 油温

烘料温度

页 次:

共1页 设备型号 成型动作 水口重量

第1页

顶针参数

项目 速度% 压力%

顶针1

顶针2

退针1

退针2

形式

多次顶针

位置mm

射胶时间 冷却时间 注塑终点 前模水路 后模水路 其他水路

气 模具厚度

其他部分 sec sec mm 组 组 组 组

烘料时 间

型腔温度 前模温度

后模温度

备注:以上注塑工艺技术参数变更由授权指定人员根据实际情况具体调整!但须经过产品确认判定!

部件成型状态及图示

成型等描述:

前模水路示意图:

产品图示:

3、发现危险情况按下红色紧急开关。

编制

审核

批准

1、注意导柱、导套、模芯等部位润滑保

养工作;避免造成模具不顺畅,

影响模具受命及产品质量下降;

2、其他检验和要求待质检报告;

主要质量控制点

1、产品冲油墨、缩水;

折痕、料花、刮花、气纹;

2、产品色差、重量;

后模水路示意图:

备注:

3、片材附着力等不良;

操作要领及注意事项

1、注意产品粘模;

2、正常生产时请勿随意打开左右安全门,除 红色报警亮灯、粘模等异常情况;

发行日期: 产品系列 产品名称 模具编号

开模参数 项目 速度% 压力% 位置mm 慢速 开模2 开模3 快速 减速

注塑成型工艺参数说明

注塑成型注塑成型工艺参数工艺参数工艺参数说明说明说明一.干燥温度定义:为保证成型质量而事先对聚合物进行干燥所需要的温度作用:1.去除原料中的水份.2.确保成品质量设定原则: 1.聚合物不致于分解或结块(聚合) 2.干燥时间尽量短,干燥温度尽量低而不致于影响其干燥效果. 3.干燥温度和时间因不同原料而异.注:1,A 表示用热风干燥机.2,D 表示用除湿干燥机.3,*表示通常不需干燥.4,**表示干燥依条件类别而定,最好材料供货商确认.二.料温定义: 为保证成型顺利进行而设加在料管上之温度.作用: 保证聚合物塑化(熔胶)良好,顺利充模,成型.设定原则: (1)不致引起塑料分解碳化. (2)从加料断至喷嘴依次上升. (3)喷嘴温度应比料筒前断温度略低. (4)依材料种类不同而所需温度不同. (5)不至对制品产生坏的质量影响.三.模温定义: 制品所接触的模腔表面温度作用: 控制影响产品在模腔中的冷却速度,以及制品的表观质量.设定原则: (1)考虑聚合物的性质. (2)考虑制品大小和形状. (3)考虑模具的结构.浇道系统.四.注射速度定义: 在一定压力作用下,熔胶从喷嘴注射到模具中的速度 .作用: (1)注射速度提高将使充模压力提高. (2)提高注射速度可使流动长度增加,制质量量均匀. (3)高速射出时粘度高,冷速快,适合长流程制品. (4)低速时流动平稳,制品尺寸稳定.设定原则: (1) 防止撑模及避免产生溢边. (2)防止速度过快导致烧焦. (3)保证制品质量的前提下尽量选择高速充填,以缩短成型周期.五.熔胶速度定义: 塑化过程中螺杆熔胶时的转速 .作用: 影响塑化能力,塑化质量的重要参数,速度越高,熔体温度越高,塑化能力越强 .设定原则: (1)熔胶速度调整时一般由低向高逐渐调整. (2)螺杆直径大于50MM之机台转速应控制在50RPM以下,小于50MM之机台应控制在100RPM以下为宜.六.射压定义: 螺杆先端射出口部位发生之最大压力,其大小与射出油缸内所产生油压紧密关连 . 作用: 用以克服熔体从喷嘴--流道--浇口--型腔的压力损失,以确宝型腔被充满,获得所需的制品.设定原则: (1)必在注塑机的额定压力范围内. (2)设定时尽量用低压. (3)尽量避免在高速时采用高压,以免异常状况发生七.背压定义: 塑料在塑化过程建立在熔腔中的压力 .作用: (1)提高熔体的比重. (2)使熔体塑化均匀. (3)使熔体中含气量降低.提高塑化质量设定原则: (1)背压的调整应考虑塑料原料的性质. (2)背压的调整应参考制品的表观质量和呎寸精度八.锁模压力定义: 合模系统为克服在注射和保压阶段使模具分开的胀模力而施加在模具上的闭紧力. 作用: (1)保证注射和保压过程中模具不致于被胀开 (2)保证产品的表观质量. (3)保证产品的尺寸精度.设定原则: (1)合模力的大小依据产品的大小,机台的大小而定. (2)一般来说,在保证产品不出毛头的情况下,合模力 要求越小越好. (3)合模力的设定不应超出机台之额定压力.九.保压定义: 从模腔填满塑料,继续施加于模腔塑料上的注射压力,直至浇口完全冷却封闭的一段时间,要靠一个相当高的压力支技,这个压力叫保压.作用: (1)补充靠近浇口位置的料量,并在浇口冷却封闭以前制止模腔中尚未硬化的塑料在残余压力作用倒流,防止制件收缩,避免缩水,减少真空泡. (2)减少制件因受过大的注射压力而易产生粘模爆裂或弯曲.设定原则: (1)保压压力及速度通常设定至塑料充满模腔时最高压力及速度的50~60% (2)保压时间的长短与料温有关,温度高的浇口封闭时间长,保压时间也长. (3)保压与产品投影面积及壁厚有关,厚而大者需要的时间较长. (4)保压与浇口呎寸形状,大小有关. 保压切换位置,计量长度及松退行程设定十.计量行程定义: 塑化开始后,螺杆在旋转过程中,由注射终止位置开始在塑料熔体的作用力下后退,直至后退限位开关为止,这个过程称为计量行程.作用: 保证有足够的塑料充填模腔,以获得所需外观和呎寸的制品.设定原则: (1)计量行程要依据产品的大小及机台大小而设定. (2)计量行程不能太大,以免注射多余的塑料在料管中停留的时间太长而引起碳化. (3)计量行程不能太小,以确保充填有足够的计量及避免螺杆与喷嘴发生机械损伤,应有3~5mm的缓冲量.十一.射出行程定义: 注射过程中螺杆所处的位置变化作用: 结合速度,压力控制塑料流动状态设定原则: (1)计量完位置由成品之充填量决定,通常在此值上加3~5mm绶冲量来决定最终设定. (2)向第二速的转换点,通常切换至充满热浇道,料头位置. (3)向第三速的转换点,用成型品的90%的充填程度来设定切换位置. (4)保压切换点一般设定在成品的90%的充填程度之位置. (注:以上以四段为例)十二.松退量定义: 螺杆预塑(计量)到位后又直线地倒退一段距离,这个后退的动作称为后松退,松退的距离称为松退量或防延量.作用: 后松退的作用是使计量室中的熔体比容增加,内压下降,防止熔体从计量室向外流出.设定原则: (1)可视塑料原料的粘度,相对密度和制品的实际情况进行设定,较大的松退量会使熔体混杂汽泡,影响制品质量. (2)松退量的设定应与螺杆转速,背压相适应. (3)对于粘度较大的原料象PC料可不设松退量.十三.缓冲量定义: 螺杆注塑完拮,并不希望把螺杆中头部的熔料全部射出,还希望留一些.形成一个祭料量,此料量即为缓冲量.作用: (1)防止螺杆头部与喷嘴接触发生机械破坏事故. (2)控制注射量的重复精度设定原则: (1)缓冲量不宜过大,也不宜过小,过大,会使得余料过多,造成压力损失及原料降解,过小,则达不到缓冲之目的. (2)缓冲量的确定,一般取3~5mm为宜.十四.周期定义: 从开模终了开始到下一次注射冷却完毕后的开模终了所用的时间作用: 保证制品成型并完全冷却定型设定原则: (1)周期尽可能短. (2)缩短周期必须在保证产品质量的前提下进行十五.冷却时间定义: 产品冷却固化而脱模后又不致于发生变形所需的时间作用: (1)让制品固化 (2)防止制品变形设定原则: (1)冷却时间是周期时间的重要组成部分,在保证制品质量的前提下尽可能使其短. (2)冷却时间因熔体的温度,模具温度,产品大小及厚度而定.十六.保压时间定义: 为防止注射后塑料倒流以及冷却补缩作用,在注塑完后继续施加的压力作用: (1)防止注塑完后熔体倒流. (2)冷却收缩的补缩作用设定原则: (1)保压时间因制品厚度不同而异. (2)保压时间要因熔料温度的高低而异,温度高者所需时间长,低者则短. (3)为提高生产效率,在保证制质量量的前提下应尽可能使保压时间短.十七.射出时间定义: 熔体在充满整个型腔所用的时间 .作用: 射出时间由射出压力,射出速度以及制品的大小等因素来决定设定原则: (1)在保证制品成型的条件下尽可能让射出时间短. (2)射出时间受料温,模温等因素的影响.十八.熔胶时间定义: 注射终止后,螺杆到达计量终止位置所需要的时间作用: 保证熔胶充分设定原则: (1)由螺杆转速和背压相互控制. (2)不要让熔融塑料体在螺杆中停留的时间过长,以免引起塑料在长时间的高温状态下分解,碳化.十九.干燥时间定义: 利用干燥设备事先对原料进行干燥所需要的时间作用: (1)增进表面光泽,提高抗弯曲及拉伸强度,避免内部裂纹和气泡. (2)提高塑化能力,缩短成型周期. (3)降低原料中水份及湿气.设定原则: (1)干燥时间因原料的不同而不同. (2)干燥时间的设定要适宜,太长会使得干燥效率降低甚至会使原料结块,太短则干燥效果不佳.。

注塑成型工艺卡

修改标记

数量

签字

人/作业) 1人 编制 2016-9—25 共一张 确认 审核 第一张 核准 第 1 页

能兵模具试模工艺单

位置(mm)

位置(mm)

第 2 页

能兵模具试模工艺单

编号:NO 文件编号 试模日期 机台型号 总第 次 Lock_T 第 版 产品型号 G 第 次修改 Lock_T 模具编号 Lock_T 产品材质 PP 模穴数量 1× 8 □平面 □滑块 □托模推板 □绞牙 □中子 □斜顶 模具结构 □直平式样 □点式之为 □点式潜伏 □热胶道 □吹气 进胶方式 □上模模板 □下模模板 □上模模芯 □下模模芯 □滑块 冷却方式 标准周期(S) 单个标准重量(g) 单模标准重量(g) 料杆标准重量(g)

注塑工艺卡

项目 合模模快 合模低压 合模高压 项目 开模一慢 开模快速 开模二慢 托模方式 托模顶杆 托模次数 项目 托模进 托模退

合 模 中 子 □中子 □绞牙 压力(mp) 速度(f) 位置(mm) 中子使用 □行程 □时间 动作方式 项目 压力(mp) 速度(f)时间(S) 位置(mm) 中子进 开 模 中子退 射 出 压力(mp) 速度(f) 位置(mm) 项目 压力(mp) 速度(f)时间(S) 位置(mm) 射出1 射出2 托 模 射出3 □停留 □定次 □震动 保压1 □中心 □左右 □上下 保压2 □一次 □二次 □三次 储料1 压力(mp) 速度(f) 位置(mm)储料2 松退 (S) 冷却时间 料 筒 温 度(℃) 第一段 第二段 第三段 第四段 第五段 烘料温度(℃)

注塑成型工艺点检表

192021222324123456压力速度位置1段2段193段204段211段222段233段244段11段22段33段44段561段2段3段1段2段3段1段2段3段前模后模点检人审核1、口框生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90MPa (通常),根据实际情况可放宽至125MPa ,但不允许超过125MPa 。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70MPa 内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

2、端盖生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90kg/cm2(通常),根据实际情况可放宽至100kg/cm2,但不允许超过100kg/cm2。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70kg/cm2内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

保压压力保压速度保压时间模具温度分类标准值夜班实际点检值(时间)储料注塑时间(S )模温机温度冷却时间成型周期项目射出压力射出速度射出位置注塑成型工艺点检表生产日期机台编号产品名称产品图号(编码)标准值点检时间。

注塑成型工艺参数

增加流动速率使熔体填充大部分的模穴. 注射压力分二阶段:把熔融物料高速射入模具中的

阶段,此时的压力称为一次注射压力.在材料充满模 具后所加的压力,称为二次注射压力.(保压) 一般二次注射压力约为(80-120MPa)8001200Kg/cm2 在一般正常工艺调试,应从低压力开始并逐渐提高.

POM PBT PP HPVC FPVC HIPS TPR PC+PBT 山都平 HDPE LDPE

160-200 230-260 180-220 150-190 140-180 180-240 150-220 220-270 180-210 180-230 160-220

如何检测熔体的实际温度

料管温度是通过加热圈来控制,加热温度的 升降是通过感温线探测,所以在设定温度时, 要考虑设定值,探测温度,熔料温度三者的差 异.

常用的材料的模具温度介绍

定义

注射速度

不同速度的熔体填充的比较

注射速度与模具结构的关系

注射速度与 产品结构的关系

定义

注射量

注射量与产品/机台的匹配

如何计算注射量

射胶位置

射胶位置设定的依据

射胶位置的构成

定义

注射时间

设定注射时间的方法

设定的依据

保压

一.定义 二.保压与注射压力的关系和位置(切换点) 三.保压过程的控制 四.保压时间的控制

二、保压

在注射过程将近结束时,注射压力切换为保压压 力后,就会进入保压阶段。保压过程中注塑机由 喷嘴不断向型腔补料,以填充由于制件收缩而空 出的容积;如果型腔充满后不进行保压,制件大 约会收缩25%左右,特别是筋处由于收缩过大而 形成收缩痕迹。保压压力一般为充填最大压力的 85%左右,当然要根据实际情况来确定。如下图 所示,图a表示填充开始,图b表示型腔充满到 90%左右,图c表示保压开始,螺杆缓慢向前推进, 图d表示保压结束,型腔完全充满。

《注塑成型特殊过程确认记录表》

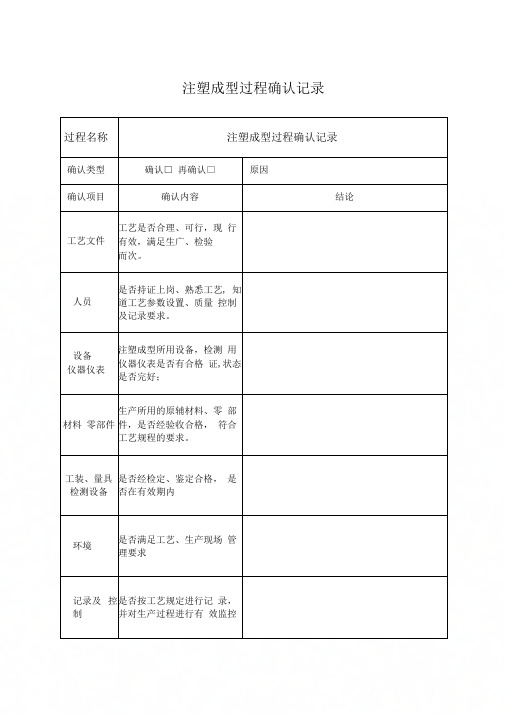

注塑成型过程确认记录

过程名称注塑成型过程确认记录

确认类型确认□ 再确认□原因

确认项目确认内容结论

工艺文件工艺是否合理、可行,现行有效,满足生广、检验

而次。

人员是否持证上岗、熟悉工艺, 知道工艺参数设置、质量控制及记录要求。

设备

仪器仪表注塑成型所用设备,检测用仪器仪表是否有合格证,状态是否完好;

材料零部件生产所用的原辅材料、零部件,是否经验收合格,符合工艺规程的要求。

工装、量具检测设备是否经检定、鉴定合格,是否在有效期内

环境是否满足工艺、生产现场管理要求

记录及控制是否按工艺规定进行记录,并对生产过程进行有效监控

参数

工

艺

参见工艺参数标准

实测

值

参见工艺参数记录

产

品物理测试

检

测

内

容

检

测

结

果

签章:4申月曰

确认

结论

组长:# 月日确

认

人

员

部门签字部门签字。

注塑成型工艺卡

件

45

32

开模终止 说明:压力、速度、温度范围±10,注塑位置±5,其它位 置±10,时间±2. 编 制 A 版本 处 数 更改内容 标记 更改人/更改日期 签字流程:各工程师负责初版编制--->项目经理审核--->注塑车间主任会签--->开发部长批准 工艺科负责更新编制--->项目经理审核-->注塑车间主任会签--->开发部长批准 审 核 会 签 批 准

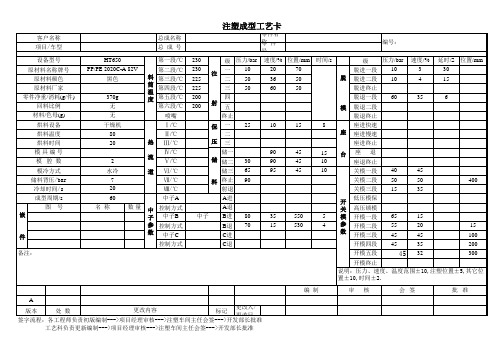

注塑成型工艺卡

客户名称 项目/车型 设备型号 原材料名称牌号 原材料颜色 原材料厂家 零件净重/消耗(g/件) 回料比例 材料/色母(g) 烘料设备 烘料温度 烘料时间 模具编号 模 腔 数 模冷方式 储料背压/bar 冷却时间/s 成型周期/s 图 嵌 号 HT650 PP/PE 2020C-A 82V 黑色 370g 无 无 干燥机 80 20 2 水冷 7 20 60 名 称 数量 热 流 道 总成名称 总 成 号 第一段/℃ 第二段/℃ 料 第三段/℃ 筒 第四段/℃ 温 度 第五段/℃ 第六段/℃ 喷嘴 Ⅰ/℃ Ⅱ/℃ Ⅲ/℃ Ⅳ/℃ Ⅴ/℃ Ⅵ/℃ Ⅶ/℃ Ⅷ/℃ 中子A 中 控制方式 中子B 子 参 控制方式 数 中子C 控制方式 备注: 中子 压 230 230 225 225 200 200 射 注 级 压力/bar 10 一 二 三 四 五 终止 保 一 二 三 储一 储 储二 储三 料 终止 射退 A进 A退 B进 B退 C进 C退 80 70 35 15 550 530 5 4 30 65 90 90 90 95 45 45 45 15 10 10 台 25 10 15 8 座 模 50 50 零件名称 零 件 号 速度/% 位置/mm 20 36 60 70 50 50 脱 时间/s 级 脱进一段 脱进二段 脱进终止 脱退一段 脱退二段 脱退终止 座进快速 座进慢速 座进终止 座 退 40 50 15 45 50 35 400 座退终止 关模一段 关模二段 关模三段 开 关 模 参 数 低压模保 高压锁模 开模一段 开模二段 开模三段 开模四段 开模五段 65 55 45 45 15 20 45 35 15 100 200 300 60 35 6 编号: 压力/bar 10 10 速度/% 3 4 延时/S 位置/mm 30 15

注塑成型工艺表

次数

保持'S

时间+位置 2 3 4

冷却时间 保压切换 位置 射出终点 锁模表压 5 6

设定: 制定:

实际: 审核:

设定: 模具水路图

实际: 批准:

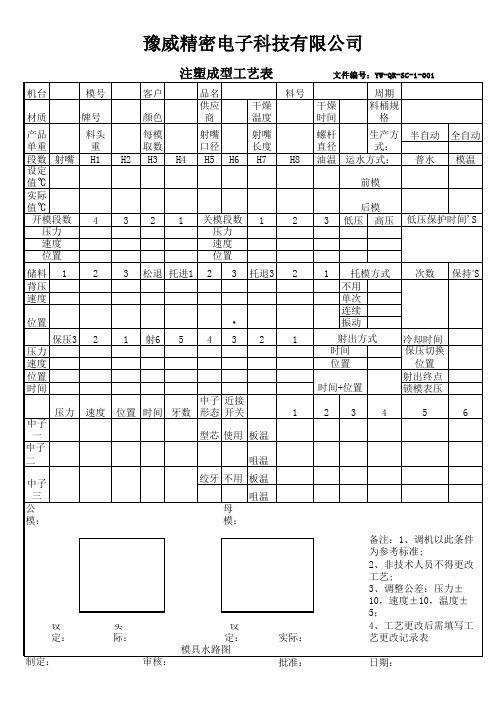

豫威精密电子科技有限公司

注塑成型工艺表

机台 材质 产品 单重 段数 射嘴 设定 值℃ 实际 值℃ 开模段数 压力 速度 位置 储料 背压 速度 位置 保压3 压力 速度 位置 时间 压力 中子 一 中子 二 中子 三 公模: 速度 中子 近接 位置 时间 牙数 形态 开关 型芯 使用 板温 咀温 绞牙 不用 板温 咀温 母模: 备注:1、调机以此条件 为参考标准; 2、非技术人员不得更改 工艺; 3、调整公差:压力± 10,速度±10,温度± 5; 4、工艺更改后需填写工 艺更改记录表 日期: 1 2 1 射6 5 4 1 模号 牌号 料头 重 H1 客户 颜色 每模 取数 H3 品名 供应 商 射嘴 口径 H5 H6 料号 干燥 温度 射嘴 长度 H7 干燥 时间

文件编号:YW-QR-SC-1-001

周期 料桶规 格 半自动 普水 全自动 模温

H2

H4

H8

螺杆 生产方 直径 式: 运水方式: 油温 前模 后模 低压 高压

4

3

2

1

关模段数 压力 速度 位置 2 3

1

2

3

低压保护时间'S

2

3

松退 托进1

托退3

2

1

· 3 2 1

托模方式 不用 单次 连续 振动 射出方式 时间 位置

过程确认-注塑确记录

5.报表的填写●合格○不合格5年的工作经验。

验证方法:

操作检验

相关文档:

3.有效性评价

4.操作上岗证

上岗证确认

杨金梅上岗证编号:ZS002

验证结论:●合格○不合格验证人:龙永玲、贺东桥日期:2019.08.31

审核结论:●合格○不合格审核人:孔垂贵日期:2019.08.31

7)注射压力●合格○不合格

8)电气控制●合格○不合格

验证方法:

目视观察

相关文档:

使用说明书

设备装配图

设备电路示意图

验证结论:●合格○不合格验证人:龙永玲、闫永贵日期:2019.08.31

审核结论:●合格○不合格审核人:王泰日期:2019.08.31

注塑机安装验证确认表ZS011

验证目的:确认注塑机随机文件的完整性

审核结论:●合格○不合格审核人:王泰日期:2019.08.31

注塑成型机安装确认表

ZS012

验证目的:确保注塑机安装准确和整机的完整性

验证要求:依照图纸将注塑水平安装在正确位置

验证依据:对照图纸

设备名称:注塑机设备型号:150T机台编号:F3

供应商:日本FANUC公司

验证(操作)人员姓名:龙永玲、闫永贵

验证依据:上岗应知应会考试考核

验证(操作)人员姓名:杨金梅

人员专业:●操作

验证内容:结论备注

1.产品的加工方法●合格○不合格该员于2016年3月份

2.品质的要求标准●合格○不合格入职,之前有从事注塑

3.产品的包装方法●合格○不合格成型作业员有4年的

4.生产安全要求●合格○不合格工作经验。

5.报表的填写●合格○不合格

注塑成型工艺参数卡

注塑成型工艺参数卡

机器编号:

客户

-

水口比例

零件名称

设备吨位

零件编号

烘烤温度/时间

用料

零件颜色

段数 压力Bar 速度%

一段

二段 注 三段

射 四段 五段

六段

注射时间:

转保模式

转保压值

保 保压 压力Bar

第一段 压 第二段

速度%

第三段

段数 压力Bar 速度%

顶出一段

顶 顶出二段

顶退一段 出 顶退二段

6 7 8

不用 不用 不用 不用 不用 不用 不用 不用

零 件 简 图

1、冷冻机温度设定为16℃【正负5】 备 注 2、注塑温度正负5℃。

页码 第1页 共1页

版本号

版本修订/描述

编制/日期 审核/日期 批准/日期 标准化/日期

顶出延时 0.0 顶退延时

顶出模式

顶出次数

动作 压力Bar 速度%

A进

抽 A退

B进 芯 B退

C进

C退

压力Bar 速度%

1段

合 2段

3段 模 4段

低压

高压

1段

2段 开 3段

模 4段 5段

6段

冷却时间

其 他

生产模式

成型周期 射台模式

位置mm

时间s 位置mm

0.0 位置mm

位置mm

段数

储 第一段 第二段

料 第三段

第四段

料 第一段 筒

压力Bar 背压Bar 第二段 第三段

速度% 第四段

位置mm 抽胶压力 抽胶速度 抽胶距离 抽胶模式 储前冷却

第五段 第六段 第七段

注塑成型工艺表

压力(p) 速度(v)

前进2 前进1 后退1 后退2 座台前进 座台后退

射胶终点:

mm

注射时间:

S

冷却时间:

S

成型周期:

S

中子A进 中子B进

中子C进

压力(p)

速度(v)

位置(mm)

时间(s)

备注:

1:产品质量问题以作业指导为准。

2:非技术人员不得更改工艺

3:调整公差:压力±10,速度±10,温度±5

4:工艺更改后需填写工艺更改记录表

记录:

审核:

中子A退 中子B退 中子C退 批准:

日期:

客户名称: 产品名称: 产品型号:

注塑成型工艺表

模具编号: 模具腔数: 模具厂家:

原料名称: 原料颜色: 原料牌号:

烘料温度: 烘料时间: 产品净重:

文件编号: ℃ 机台编号: S 机台型号: g 螺杆型号:

段落 设定值 实际值

温度1 温度2 温度3 温度4 温度5 温度6 油温

锁模压力 KN

模具温度

静模

动模

设定

实际 室温

冷却水

关模1 关模2 低压 高压 压力(p) 速度(v) 位置(mm)

开模4 开模3 开模2 开模1

托胶6 射胶5 射胶4 射胶3 射胶2 射胶1

压力(p)

压力(p)

速度(v)

速度(v)

时间(s)

位置(mm)

储料1 储料2 储料3 射退

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

验证目的:确保使用的工艺参数正确,确保生产出的制件合格

验证要求:在现有的工艺参数下生产的制件合格

验证依据:零部件检验标准书

核对机台参数并对53种零部件进行一一确认

验证(操作)人员姓名:

验证项目:确认记录

1)零部件检验●合格○不合格

2)核对机台参数与成型作业标准书●合格○不合格

验证方法:

检查成型制件是否合格

检抽检记录

成型作业标准书

工艺纪律检查记录

序号

检查项目

工艺参数

结论

1

黑点

与成型作业标准书相符

合格

2

气泡

合格

3

开裂

合格

4

水纹

合格

5

银纹

合格

6

糊点

合格

7

污物

合格

8

尺寸

合格

9

变形

合格

10

溢料

合格

11

缺料

合格

所有参数均在成型作业标准书规定范围内。

附试生产记录

验证结论:●合格○不合格验证人:日期:13.03.10

审核结论:●合格○不合格审核人:日期:13.03.10