(精品)锂离子电池基础与常见失效分析(20110805training,Ding)

锂电池保护板异常问题分析PPT培训课件

详细描述

确保电池与保护板之间的 连接线完好,无断裂或接

触不良;

定期对电池进行维护和保 养,保持电池良好状态。

06

案例分享和经验总结

典型案例分享

案例一

某品牌手机锂电池保护板失效 ,导致手机自动关机

案例二

某电动汽车锂电池保护板短路 ,引发车辆起火

案例三

某无人机锂电池保护板过热, 导致无人机坠落

案例四

03

02

详细描述

04

确保用电设备正常工作,无短路或断路现 象;

如果电池使用时间过长,可能出现老化现 象,应更换新电池;

05

06

注意电池使用环境,避免高温或潮湿环境 。

针对保护功能异常的解决措施

总结词:保护功能异常表 现为过充、过放、过流等

保护失效问题。

检查保护板是否完好,有 无损坏或失效;

如果保护功能失效,可能 需要更换保护板;

锂电池保护板的组成和特性

组成

锂电池保护板主要由控制IC、MOS开关管、电阻、电容等电子元件组成。

特性

锂电池保护板具有高精度电压检测、快速响应速度、低内阻等特点,能够有效 地保护锂电池,提高电池的安全性和稳定性。

03

常见异常问题分析

充电异常问题

总结词

充电异常问题通常表现为充电速度过快或过慢,电池温度异常升高, 充电后电池容量不足等。

感谢您的观看

THANKS

04

异常问题检测和诊断方法

外观检测

总结词

初步观察法

详细描述

通过观察锂电池保护板的外观,检查是否有明显的破损、变形、污渍等问题,初 步判断其是否正常。

性能测试

总结词

功能测试法

详细描述

锂离子电池的失效分析与故障机理

锂离子电池的失效分析与故障机理中国储能网讯:一、负极活性物质本文对负极材料失效机理的解析主要基于商业化的碳基材料。

虽然,新型负极材料,如硅、锡和一些氧化物,目前被广泛的研究,并取得了较大的科研进展。

然而由于在锂离子脱嵌循环过程中,这些材料容易产生较大的体积膨胀,严重影响其电化学性能。

因此,还未能在商业化电池中广泛使用。

1 SEI膜的生成与生长在商业化锂离子电池体系中,电池的容量损失部分是来自于石墨与有机电解液之间的副反应,石墨很容易与锂离子有机电解液发生电化学反应,特别是溶剂为碳酸乙烯酯(EC)和碳酸二甲酯(DMC)。

当锂电池在首次充电过程中(化成阶段),负极的石墨与锂离子电解液发生副反应并于石墨表面生成一层固体电解质界面(SEI)膜,这会造成一部分的不可逆容量产生。

SEI膜能够透过Li+,保证了离子的传输,同时保护了活性物质,防止副反应的进一步发生,维持电池活性物质工作的稳定性。

但是,在电池后续的循环过程中,由于电极材料的不断膨胀与收缩导致新的活性位点暴露出来,这会引起一种连续性的损耗失效机制,即电池的容量不断下降。

这种失效机理可归结于电极表面的电化学还原过程,表现为SEI膜厚度的不断增加。

因此,对SEI膜化学组份及形貌的研究能够更深入的了解锂离子电池容量和功率下降的原因。

近年来,研究者们尝试通过对小型电池体系的拆解实验来研究SEI 膜的性质。

电池的拆解过程需要在无水无氧的惰性气体手套箱中进行(<5 ppm)。

电池拆解后,可以通过核磁共振技术(NMR)、飞行时间二次离子质谱(TOF-SIMS)、扫描电子显微镜(SEM)、透射电子显微镜(TEM),原子力显微镜(AFM),X射线吸收光谱(XAF),以及红外(FTIR)和拉曼(Raman)光谱等测试手段研究SEI膜的厚度、形貌、组成、生长过程及机理等。

尽管许多测试手段已被用于表征SEI膜,但是利用更加先进且直接的方式来表征SEI膜在电池中生长的实际模型,仍然是迫切需求的。

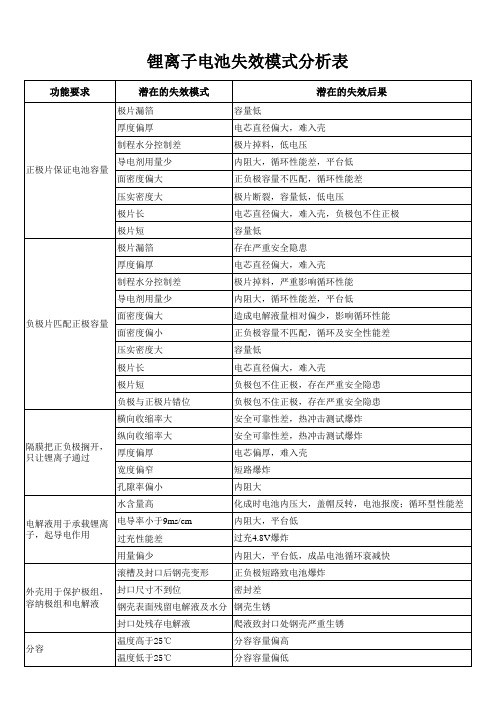

(完整)锂离子电池失效模式分析

功能要求潜在的失效模式

潜在的失效后果

极片漏箔

容量低厚度偏厚

电芯直径偏大,难入壳制程水分控制差

极片掉料,低电压导电剂用量少

内阻大,循环性能差,平台低面密度偏大

正负极容量不匹配,循环性能差压实密度大

极片断裂,容量低,低电压极片长

电芯直径偏大,难入壳,负极包不住正极极片短

容量低极片漏箔

存在严重安全隐患厚度偏厚

电芯直径偏大,难入壳制程水分控制差

极片掉料,严重影响循环性能导电剂用量少

内阻大,循环性能差,平台低面密度偏大

造成电解液量相对偏少,影响循环性能面密度偏小

正负极容量不匹配,循环及安全性能差压实密度大

容量低极片长

电芯直径偏大,难入壳极片短

负极包不住正极,存在严重安全隐患负极与正极片错位

负极包不住正极,存在严重安全隐患横向收缩率大

安全可靠性差,热冲击测试爆炸纵向收缩率大

安全可靠性差,热冲击测试爆炸厚度偏厚电芯偏厚,难入壳宽度偏窄

短路爆炸孔隙率偏小

内阻大水含量高

化成时电池内压大,盖帽反转,电池报废;循环型性能差电导率小于9ms/cm 内阻大,平台低过充性能差

过充4.8V 爆炸用量偏少

内阻大,平台低,成品电池循环衰减快滚槽及封口后钢壳变形正负极短路致电池爆炸封口尺寸不到位

密封差钢壳表面残留电解液及水分钢壳生锈

封口处残存电解液

爬液致封口处钢壳严重生锈温度高于25℃

分容容量偏高温度低于25℃分容容量偏低锂离子电池失效模式分析表

外壳用于保护极组,容纳极组和电解液分容负极片匹配正极容量隔膜把正负极搁开,只让锂离子通过

电解液用于承载锂离子,起导电作用正极片保证电池容量。

电池常见不良分析

2、标称电压

锂电池的标称电压是指维持放电时间最长的那段电压,3.7V左右的放电时间是最长的,几乎占到了3/4的时间。

3、充电终止电压

可充电电池充足电时,极板上的活性物质已达到饱和状态,再继续充电,电池的电压也不会上升,此时的电压 称为充电终止电压。锂离子电池为4.2 V或者4.35V。

4、放电终止电压

鋰錳電池(Li-MnO2)

標稱電壓:3V

锂亚硫酰氯电池

標稱電壓:3.6V

鈕扣型鋰電池

筒型鋰電池

筒型鋰電池

9

二次電池

鎳氫電池(Ni-MH) 鎳鎘電池(Ni-Cd)

標稱電壓: 1.2V

10

二次鋰電池(Li-Ion)

標稱電壓:3.7V

用途:手機、數位相機和攝影機…等。

Polymer 電池

液態鋁殼鋰離 子電池

放电终止电压是指蓄电池放电时允许的最低电压。放电终止电压和放电率有关。一般来讲单元锂离子电池为 2.7 V。

5、电池内阻

电池的内阻由极板的电阻和离子流的阻抗决定,当锂电池的OCV电压降低时,阻抗会增大,因此在低电( 小于3V)充电时,要先进行预充电(涓流充电),防止电流太大引起电池发热量过大。

6、自放电率

29

碳性/堿性電池常見不良

1.外觀不良 2.電池漏液

a. 電池被外力損壞 b. 電池過放 c. 電池密封不良。

3.電池電壓低

a.電池存放時間過久 b. 電池短路造成電池放電。

4.電池有電壓但無法正常工作

a.電池內阻高 b.電解液不足

30

coin battery電池

coin battery電池有焊腳電池和非焊腳電池。 焊腳電池可以直接焊接到PCB上,非焊腳扣式電池必須通 過電池座組裝到PCB上。

怎样探究锂离子电池失效的原因

怎样探究锂离子电池失效的原因锂离子电池的应用越来越广泛,要求广大锂离子电池生产企业的生产工艺不仅要能保证锂离子电池具有良好的电性能和安全性能,同时也要有较好的机械性能,从而使锂离子电池更好地适用于各种日常的环境。

有些锂电池会出现失效的状况,如何找到出现这些状况的原因?锂离子电池18650锂电池1取四块电池样品进行实验,通过实验我们得知,导致电池在振动试验后电压降为0V,低于标准规定值,暂时性失效或永久性失效的原因主要有以下几点。

2电池暂时性失效的原因样品1的电池在与检测系统通讯的状态下进行充放电时,会通过一定的频率接收数据信息。

而振动实验中所使用的频率就可能会对电池接收数据信息产生频率干涉,使得内部芯片组内的数据出错,特别是在BMU内部温度和关联的Table(表)受到温度异常的影响时,引起保护线路动作。

目前已有相关报道证实了这一点。

在此种温度值已经发生异常的情况下,可以通过修复相关参数恢复电池的充放电功能。

样品2是由于电池在振动试验中,电池的IC进入睡眠模式,使得电池无法正常输出电压。

之后,通过对电池施加一个适当的外源激活IC,电池又能恢复正常的充放电功能。

3电池的永久性失效的原因样品3和样品4的失效电池无法通过数据修复或外源激活的方法恢复其正常的充放电功能,因此将其拆解后作了进一步研究。

通过拆解样品3的失效电池,发现该电池在组装过程中存在点胶不牢固或虚焊问题,造成内部组件在振动或冲击试验中发生松动,使得电池内部通讯中断,无法正常向外输出电压,导致电池永久性损坏。

4后来企业通过改进工艺,重新送样检测,通过了锂离子电池航空运输条件UN38.3的测试。

通过拆解样品4的失效电池,发现电池在经受比较高频率振动的过程中,电池内部的防电池干扰的垫材会分散移动,使其导电性显著降低,从而产生比较大的静电使得电池保险丝熔断,导致电池无法向外正常输出电压。

5因为导电颗粒的防止静电效果的好坏取决于颗粒的形状和表面结构,不规则和表面粗糙的颗粒的抗静电能力强,在比较高的频率振动的过程中颗粒间若能保持良好的接触,相互导电起到抗静电作用。

锂离子电池基础与常见失效分析(20110805training,Ding)

杂质对电池性能的影响

目前LFP粉料的磁性物质含量控制在10PPM以下。

杂质对电池性能的影响

2、杂质对正极粉料的影响机理

杂质的检测和来源

来源1、原材料

杂质的检测和来源

来源2、电池制造过程

杂质的检测和来源

3. 环境粉尘的标准和检测

杂质的检测和来源

4. 原材料杂质的检测

杂质的检测和来源

5. 电池制造过程的杂质引入

电池的基本原理与组成—负极材料 中间相碳微球(MCMB) MCMB其整体外形呈现球形,为高度 有序的层面结构。它由日本的大阪煤气 公司最先开发生产的。 其在结构和形态方面也具有特有的优势: (力迈动力电池上主要的负极材料)

(1) MCMB本身具有颗粒均匀、比表面积小、呈球状结构、表面光滑的特点。堆积 密度大,可以实现紧密填充,制作体积比容量更高的电池; (2)比表面积小,减少了充电时电解液在其表面生成SEI膜等副反应引起的不可逆容 量损失,还可以提高安全性; (3) 相比人造石墨,MCMB的球形结构可以使锂离子从各个方向上脱出和嵌入,人 造石墨的层状结构在电极制备过程中容易发生择优取向,增加锂离子向石墨层 中扩散的阻力,故MCMB高倍率性能和低温放电性能能显著提高。

杂质的检测和来源

6. 电池制造过程的杂质引入

第三部分 主要失效模式分析

失效模式分析—电极

电极: 对于生产来说,电极控制的几个基本要素分为尺寸,涂敷量,碾压密 度,毛刺等。 尺寸: 决定电池的容量和极组结构(正负极尺寸是如何设计的?); 涂敷量:衡量电池的活性物质的多少,也就决定了电池的容量特性,同时正 负极的匹配程度也会影响电池的安全性能。 毛刺: 毛刺是各个电池厂家都严格控制的一个影响电池安全质量的重要因素。 浆料固含量:影响电极涂覆过程(如温区、风速、涂覆速度)、极片粘结力、 浆料均一性 粘度:涂敷量的一致性、浆料的均一性、极片粘结力 涂覆温区风速:极片粘结力、极片浸润性、电池内阻、循环 黑白度:极片粘结力、极片浸润性,和粘结力有正相关关系 颗粒、划痕、气泡(正极白点、负极黑点、漏箔):

锂电失效分析报告

锂电失效分析报告概述本文档对锂电池失效的原因和分析方法进行了详细描述,并提供了一些解决方案和预防措施,帮助读者更好地理解和应对锂电池失效问题。

1. 引言随着移动设备的普及和电动车的广泛应用,锂电池已成为一种主要的电源解决方案。

然而,由于各种因素的影响,锂电池的失效问题频繁出现。

本报告旨在通过分析锂电池的失效原因,并提供一些解决方案和预防措施,以帮助读者更好地了解和解决锂电池失效问题。

2. 锂电池失效的原因锂电池失效可能由多种因素造成,下面是一些常见的原因:2.1 过充或过放锂电池在充电或放电过程中,如果超过其设计容量的限制,就会出现过充或过放现象。

过充或过放会导致电池内部材料结构破坏或电化学反应过程异常,从而引起电池失效。

2.2 温度过高高温是锂电池失效的常见原因之一。

高温环境会造成电池内部材料迅速老化、电解液蒸发、电化学反应加剧等问题,最终导致电池容量下降甚至损坏。

2.3 短路短路是指电池正负极之间或正负极与外部导体之间出现低阻的连接。

短路会导致大电流通过电池,引起电池内部材料热失控,甚至引起电池爆炸。

2.4 机械损伤抗震性能较差或容易受到外界物理力的锂电池容易发生机械损伤,如挤压、撞击、弯曲等。

机械损伤会导致电池内部材料断裂、电极短路等问题,使电池失效。

3. 锂电池失效的分析方法如何分析锂电池失效的原因是解决问题的关键。

以下是常见的锂电池失效分析方法:3.1 观察外观通过观察锂电池外观,可以判断是否存在机械损伤、变形、渗漏等问题。

3.2 电性能测试通过对锂电池的电性能参数进行测试,如容量、内阻、充放电效率等,可以判断锂电池的健康状况和是否存在失效问题。

3.3 微观结构分析通过对失效锂电池的微观结构进行分析,如扫描电子显微镜、能谱分析等,可以判断失效原因是否为内部材料破坏、电解液异常等。

3.4 热分析通过热分析仪器对失效锂电池进行热分析,如热失控温度、热失控速率等参数,可以判断是否存在过充、过放、温度过高等问题。

锂电池基础知识讲解

锂电池基础知识讲解理想的锂离子电池,除了锂离子在正负极之间嵌入和脱出外,不发生其他副反应,不出现锂离子的不可逆消耗。

实际的锂离子电池,每时每刻都有副反应存在,也有不可逆的消耗,如电解液分解,活性物质溶解,金属锂沉积等,只不过程度不同而己。

实际电池系统,每次循环中,任何能够产生或消耗锂离子或电子的副反应,都可能导致电池容量平衡的改变。

一旦电池的容量平衡发生改变,这种改变就是不可逆的,并且可以通过多次循环进行累积,对电池性能产生严重影响。

⑴正极材料的溶解尖晶石LiMn2O4中Mn的溶解是引起LiMn2O4可逆容量衰减的主要原因,对于Mn的溶解机理,一般有两种解释:氧化还原机制和离子交换机制。

氧化还原机制是指放电末期Mn3+的浓度高,在LiMn2O4表面的Mn+会发生歧化反应:2Mn3+(固)Mn4+(固)+Mn2+(液)歧化反应生成的二价锰离子溶于电解液。

离子交换机制是指Li+和H+在尖晶石表面进行交换,最终形成没有电化学活性的HMn2O4。

Xia等的研究表明,锰的溶解所引起的容量损失占整个电池容量损失的比例随着温度的升高而明显增大(由常温下的23%增大到55℃时的34%)[14]。

⑵正极材料的相变化[15]锂离子电池中的相变有两类:一是锂离子正常脱嵌时电极材料发生的相变;二是过充电或过放电时电极材料发生的相变。

对于第一类相变,一般认为锂离子的正常脱嵌反应总是伴随着宿主结构摩尔体积的变化,同时在材料内部产生应力,从而引起宿主晶格发生变化,这些变化减少了颗粒间以及颗粒与电极间的电化学接触。

第二类相变是Jahn-Teller效应。

Jahn-Teller效应是指由于锂离子的反复嵌入与脱嵌引起结构的膨胀与收缩,导致氧八面体偏离球对称性并成为变形的八面体构型。

由于Jahn-Teller效应所导致的尖晶石结构不可逆转变,也是LiMn2O4容量衰减的主要原因之一。

在深度放电时,Mn的平均化合价低于3.5V,尖晶石的结构由立方晶相向四方晶相转变。

锂电池安全问题及失效分析

锂电池安全问题及失效分析摘要:在日常的使用当中,锂电池比较容易发生火灾爆炸等事故,之所以产生这样的危险事故,其本质原因是锂电池的有机材料所致。

电池在使用和储存的过程当中均有可能发生起火爆炸的事故,另外还会出现容量衰减、内阻增大、产气、漏液等异常情况,这些情况大大的降低了锂电池的使用性能,同时锂电池的可靠性与安全性也会受到严重的影响,通过对锂电池失效原因开展深入探究对未来锂电池性能的提升和相关技术的发展有着极为重要的意义。

关键词:建筑装饰;新技术;新工艺;施工分析1锂电池失效产生途径1.1内部短路在日常的锂离子电池使用当中,内部短路问题是其安全问题中一项极为重要的威胁,当前在大多数的锂电池安全问题当中,内部短路问题占比极高。

内部短路问题产生的原因是由于电池内部正负极发生点短路所致,当锂电池的正负极之间发生短路时,在短路点会产生热量,因为隔膜的材料特性,当温度升高后隔膜熔融,短路面积持续扩大,最终造成大面积短路,电池的电压骤降而温度迅速上升,从而诱发起火甚至爆炸。

由于短路对安全的影响极其重要,在整个电池的生产制造过程中都会严格控制金属颗粒和粉尘,降低短路的可能性。

1.2电路故障为了做好锂离子电池的相关保护,在电池的宿主设备或者适配器设置中会有充放电管理电路存在,甚至在部分的设备中还会有放电的负载电路。

为了对锂离子电池做好相应的保护,在电池的PACK封装过程当中,厂家还会在相应的设备当中加入保护电路板,但这些电路的存在会使得电池组以及外部极有可能在使用过程当中出现使用故障,常见的故障中包含有过充、过放、外部短路等情况,这些情况在一定情况下可能会使得电池发生过热、爆炸等类型的危险事件。

电池发生在过充后在内部会产生剧烈的化学反应,在一系列的反应发生的同时会伴随有大量的热产生,热量的聚集会导致隔膜失效,从而使得电池内部发生热失控。

过放会使电池的电压出于低于规定的放电截止电压,在低电压情况下,电解液会进一步分解进而形成大量的气体,内压突增,从而使电池外壳膨胀,最终导致漏液情况的发生。

锂电池常见异常已原因分析

锂电池常见异常已原因分析锂电池常见异常及原因分析锂电池是一种常用的电池类型,具有容量大、重量轻、充电效率高等优点。

然而,锂电池在使用过程中也会出现一些异常情况,如容量下降、短路、过放、过充等。

以下将对锂电池常见异常进行分析,并解释其原因。

1. 容量下降:锂电池的容量下降是指电池在使用一段时间后,其储存的电荷量逐渐减少。

这可能是由于电池老化、内阻增加、正负极材料损耗等造成的。

锂电池内部的化学反应过程会导致电势衰减,从而减小电池的可用电量。

2. 短路:短路是指电池的正负极之间出现直接连接,导致电流过大、电池发热、甚至爆炸。

短路可能是由电池外部金属导体接触引起的,也可能是电池内部隔膜破裂导致的。

短路会导致锂电池失去控制,释放出大量能量,对人身安全造成威胁。

3. 过放:过放是指使用过程中将电池放电至低于安全允许电压的情况。

过放会导致锂电池的正负极材料产生结构性破坏,电池容量急剧下降甚至无法再充电。

过度放电会导致正极材料中的锂离子脱嵌过度,结构发生变化,导致电池内部化学反应失去平衡。

4. 过充:过充是指将电池充电至高于安全允许电压的情况。

过充会导致电池内部腐蚀,甚至引发严重事故,如燃烧、爆炸等。

过度充电会导致正极材料中的锂离子嵌入过度,结构发生变化,导致电池内部化学反应失去平衡。

5. 内阻增加:电池的内阻指的是电池内部的电流传递阻力。

电池内部的化学反应过程以及电池材料的老化都会增加电池的内阻。

内阻增加会导致电池放电过程中能量损失加大,使得电池容量下降。

6. 温度异常:锂电池在充放电过程中会产生热量,但如果温度过高,就很容易引发火灾或爆炸。

温度异常可能是由于充放电过程中电池内部的反应放热过多,或者电池外部环境温度过高等原因引起的。

综上所述,锂电池常见异常的原因主要是锂电池的化学反应过程中产生的结构性破损、化学反应失去平衡等。

同时,不当的使用和充放电操作也会导致锂电池异常。

为了保证锂电池的安全使用,我们需要正确使用锂电池,避免过放、过充和短路的情况发生,并要注意控制电池的使用温度,确保电池的正常工作。

锂离子电池材料失效原因

锂离子电池材料失效原因

锂离子电池材料失效的原因主要有以下几个方面:

1. 电解质的失效:锂离子电池的电解质是其重要组成部分,其主要功能是将锂离子在正负极之间传递。

电解质的失效可能导致电池内部阻力增加、离子传输速度变慢,从而影响了电池的性能。

2. 正负极材料的失效:锂离子电池的正负极材料是实现电池充放电反应的重要组成部分。

正极材料在充放电过程中可发生锂离子嵌入/脱嵌反应,但长时间的充放电循环可能导致正极材

料结构变化、容量衰减、脱嵌比例减少,从而导致电池性能下降。

负极材料也可能存在锂离子嵌入/脱嵌时的容量衰减、松动、聚集等问题。

3. 电池内部反应的副产物生成:电池在长时间的充放电循环中,可能会生成一些副产物,例如电池内部形成的固态电解质界面(SEI)层。

这些副产物的生成可能导致电池内部阻力增加、电

池容量衰减、安全性下降等问题。

4. 温度的影响:高温环境下,电池的材料可能发生化学反应,导致材料结构变化、容量损失、电解质蒸发等问题。

同时,过低的温度也可能导致电池的性能下降。

综上所述,锂离子电池材料失效的原因主要包括电解质的失效、正负极材料的失效、电池内部反应产物的生成和温度的影响。

锂离子电池基本知识培训PPP文档(最全版)

负极材料的主要作用: 1)包容锂原子,形成LiC,降低Li原子的化学活性。 2)导电性好,有利于降低电池的内阻。

6)电芯的卷绕结事构故,容。量

4)正负极材料结构及其稳定性

石墨吸附能力非常强,很容易吸收水分,吸收灰尘,吸收气体,因此要密封保存。

一般来说,能量密度,电压及容量越高,安全性就越差。

小问题:卷绕工序为什么要求负极必须完全包住正极?

1.2 锂离子电池的特性(2)

各种电池的比较

锂离子电池为高 储能体

技术参数

严重过充的可能后果: 1):容量衰减快,电压衰减快; 2):鼓胀,起火,爆炸。

严重过放的可能后果: 1):容量衰减快,电压衰减快; 2):鼓胀

2.3 析锂和析铜的照片

析铜

析锂

3 电池材料

3.1 正极材料:

材料 钴酸锂

克容量 平台 (mAh/克) (3.6v)

140-160 80-90%

过充性能 高温性能 循环寿命

镍-镉电池 镍氢电池 锂离子电池

工作电压(V) 克容量/(mAh/g) 能量密度/(Wh/L) 充放电循环/次 自放电率(%/年) 记忆效应 对环境的影响 安全性

1.2 50

150~200 500

25--30 有

镉,严重污染 高

1.2 65

280~320 500

30--35 无

重金属污染 高

3.7 130~160 490~57ቤተ መጻሕፍቲ ባይዱ 500-1000

锂离子电池原理、常见不良项目及成因、涂布方法汇总

锂离子电池原理、常见不良项目及成因、涂布方法汇总2011-08-12 15:38:29| 分类:默认分类| 标签:|字号大中小订阅本文引用自典锋《ZT 锂离子电池原理、常见不良项目及成因、涂布方法汇总》锂离子电池原理、常见不良项目及成因、涂布方法汇总一般而言,锂离子电池有三部分构成:1.锂离子电芯;2.保护电路(PCM);3.外壳即胶壳。

分类从锂离子电池与手机配合情况来看,一般分为外置电池和内置电池,这种叫法很容易理解,外置电池就是直接装在手上背面,如: MOTOROLA 191,SAMSUNG 系列等;而内置电池就是装入手机后,还另有一个外壳把其扣在手机电池内,如:MOTOROLA998,8088,NOKIA的大部分机型1.外置电池外置电池的封装形式有超声波焊接和卡扣两种:1.1超声波焊接外壳这种封装形式的电池外壳均有底面壳之分,材料一般为ABS+PC料,面壳一般喷油处理,代表型号有:MOTOROLA 191,SAMSUNG 系列,原装电池的外壳经喷油处理后长期使用一般不会磨花,而一些品牌电池或水货电池用上几天外壳喷油就开始脱落了.其原因为:手机电池的外壳较便宜,而喷油处理的成本一般为外壳的几倍(好一点的),这样处理一般有三道工序:喷光油(打底),喷油(形成颜色),再喷亮油(顺序应该是这样的,如果我没记错的话),而一些厂商为了降低成本就省去了第一和第三道工序,这样成本就很低了.超声波焊塑机焊接有了好的超声波焊塑机不够的,是否能够焊接OK,还与外壳的材料和焊塑机参数设置有很大关系,外壳方面主要与生产厂家的水口料掺杂情况有关,而参数设置则需自己摸索,由于涉及到公司一些技术资料,在这里不便多讲.1.2卡扣式卡扣式电池的原理为底面壳设计时形成卡扣式,其一般为一次性,如果卡好后用户强行折开的话,就无法复原,不过这对于生产厂家来讲不是很大的难度(卡好后再折开),其代表型号有:爱立信788,MOTOROLA V66.2.内置电池内置电池的封形式也有两种,超声波焊接和包标(使用商标将电池全部包起)超声波焊接的电池主要有:NOKIA 8210,8250,8310,7210等.包标的电池就很多了,如前两年很浒的MOTO998 ,8088了.锂离子电池原理及工艺流程一、原理1.0 正极构造LiCoO2(钴酸锂)+导电剂(乙炔黑)+粘合剂(PVDF)+集流体(铝箔)正极2.0 负极构造石墨+导电剂(乙炔黑)+增稠剂(CMC)+粘结剂(SBR)+ 集流体(铜箔)负极电芯的构造电芯的正极是LiCoO2加导电剂和粘合剂,涂在铝箔上形成正极板,负极是层状石墨加导电剂及粘合剂涂在铜箔基带上,目前比较先进的负极层状石墨颗粒已采用纳米碳。

锂动力电池安全事件及失效分析和防护措施

锂动力电池安全事件及失效分析和防护措施一:锂离子电池重大安全事故:2014年一共发生了6起电动汽车起火事件,当时还并未引起人们的足够重视;到2015年,电动汽车起火事件增加到了11起,几乎每个月都有安全事故发生,这两年间,事故车辆以纯电动汽车为主,起因主要是动力电池的自燃。

2016年电动汽车起火事件开始大量增加,2016年以来,已经曝光起火的锂电池厂超过了10家。

不仅涉及许多国产品牌汽车,一些国际知名汽车品牌,例如特斯拉,也频频发生起火事件,同年一起三星Note7手机电池起火引发西南航空公司客机火灾的事故,一时间电池安全引起了极大关注。

2017、2018年相继发生了18起与25起电动汽车事故;到2019年,仅上半年就接连发生了12起严重汽车安全事故,5~8月,新能源汽车自燃事故高达79起,可以看出,电池安全问题仍未得到很好解决。

锂离子电池因为其能量密度高、对环境友好、使用寿命长等特点,在消费电子和新能源汽车领域有着不可替代的作用。

但同时,锂离子电池也是十分的危险,非常容易发生起火爆炸。

据OFweek锂电网不完全统计,2016年锂电池产业相关起火事故有40起,分布在锂离子电池的生产、运输、应用、回收等各个环节。

锂离子电池安全吗?二:锂电池安全因素:锂离子电芯充电后,处于一种高能量的状态,锂离子电池在意外情况下(高温、过充放、内外短路等)引起锂离子电池内部产生热量,如果产生的热量超过了电池热量的耗散能力,锂离子电池就会过热,电池材料就会发生SEI膜的分解、电解液分解、正极分解、负极与电解液的反应和负极与粘合剂的反应等破坏性的副反应,则会引起电池的温度进一步升高,副反应加速,从而释放更多的热量,导致温度进一步升高,加剧反应过程,释放更多的热量,最终导致电池热失控着火或爆炸。

热失控发生的反应过程热失控触发机理导致锂离子电池爆炸的原因有炙烤、高温、外短路、挤压和撞击、过充电、过放电、浸泡等等,我们可以从以下方面预防事故的发生:电池热失控诱因▲针刺、短路、挤压、撞击当锂离子电池出现短路、针刺或挤压的时候,会导致内部隔膜破裂引发温度突然爆炸式升高,最终出现爆炸的情况,特别是安全性能差的锂离子电池,这个时间将会更加短,一般5秒左右就会爆炸。

锂离子常见问题分析

锂离子常见问题原因分析及解决方案随着科技水平的高速发展,锂电池的使用范围及作用早已不言而喻,但是在我们的日常生活中锂电池事故问题总是层出不穷,时时困扰着我们,鉴于此,小编特别整理了锂离子常见问题原因分析及解决措施,希望给大家提供方便。

一、电压不一致,个别偏低1.自放电大造成电压低电芯自放电大,使其电压降低比其它快,电压低可以通过存贮后检电压来消除。

2.荷电不均造成电压低电池检测后在荷电时,由于接触电阻或检测柜荷电电流不一致造成电芯荷电不均。

在短时间存放(12小时)测电压差别很小,但长期存放时电压差别较大,这种低电压并无质量问题,可以通过充电解决。

在生产中荷电后存放超24小时测电压。

二、内阻偏大1.检测设备差别造成如果检测精度不够或者不能消除接触电组,将造成显示内阻偏大,应采用交流电桥法原理测试内阻仪器检测。

2.存放时间过长锂电池存放过长,造成容量损失过大,内部钝化,内阻变大,可以通过充放活化来解决。

3.异常受热造成内阻大电芯在加工(点焊、超声波等)使电池异常受热,使隔膜产生热闭合现象,内阻严重增大。

三、锂电池膨胀1.锂电池充电时膨胀锂电池在充电时,锂电池会自然产生膨胀,但一般不超过0.1mm,但过充电就会造成电解液分解,内压增大,锂电池膨胀。

2.加工时膨胀一般是出现加工异常(如短路、过热等)造成内部受热过大电解液分解,锂电池膨胀。

3.循环时膨胀电池在循环时,厚度会随着循环次数增加而增加,但超过50周次以后基本不在增加,一般正常增加量在0.3~0.6 mm,铝壳较为严重,此种现象属于正常电池反应造成。

但如果增加壳体厚度或减少内部物料可以适当减轻膨胀现象。

四、点焊后电池有掉电现象铝壳电芯在点焊后电压低于3.7V,一般是因为点焊电流过大致使电芯内部隔膜击穿而短路,造成电压下降过快。

一般是点焊位置不正确所致,正确点焊位置应该在底部或有标记“A”或“—”侧面点焊,无标识侧面和大面是不能点焊的。

另外有些是点焊镍带可焊性太差,因此必须使用很大电流点焊,致使内部耐高温胶带也不能起作用,造成电芯内部短路。

常见锂离子电池隔膜失效分析

常见锂离子电池隔膜失效分析锂离子电池主要由正、负极极片和隔膜、电解液、外壳和正负极端子组成,其中隔膜在锂离子电池的内部起到了至关重要的作用。

在锂离子电池的内部,隔膜不仅要避免正负极之间接触,达到电子绝缘的效果,还要保持一定的孔隙率允许电解液中的离子穿过隔膜,在正负极之间往复运动。

在满足上述的基本要求的同时,隔膜还要达到安全性的要求,例如在充放电循环过程中在负极的表面会形成锂枝晶,尖锐的锂枝晶发展到一定的程度可能会穿透隔膜导致正负极之间发生短路,释放大量的热,从而引发锂离子电池的热失控,导致严重的安全事故。

或者在电池发生挤压针刺的过程中,由于局部短路点释放出大量的热,导致隔膜发生热收缩,导致大面积的正负极接触,直接引起电池起火爆炸,因此隔膜对锂离子电池的性能和安全性都有着重要的影响。

为了满足锂离子电池隔膜对性能和安全性方面的要求,人们开发出了多种复合隔膜,例如PP-PE-PP 三层复合隔膜,在电池温度高于130℃时,中间层的PE 层会发生熔化,而两侧的PP 隔膜熔点较高,起到支撑作用,熔化的PE 堵塞PP 隔膜上的孔隙,从而达到阻断放电的作用。

再如陶瓷涂层隔膜,在普通隔膜的基体上涂布Al2O3 等无机氧化物,在高温时对隔膜起到支撑作用,减少隔膜收缩,从而提高锂离子电池的安全性。

近日,麻省理工学院的Xiaowei Zhang 等人对多种不同工艺和结构的隔膜进行了机械性能的研究,分析了导致隔膜失效的机械参数。

这些隔膜包含了干法工艺制备的PE 隔膜和三层复合隔膜,湿法工艺制备的陶瓷涂层隔膜,以及无纺布工艺制备的隔膜,这基本上涵盖了目前市场时常见的隔膜类型。

实验主要测试了上述几种隔膜在纵向(MD)、横向(TD)和对角线方向(DD)的单向拉伸强度,厚度压缩实验和轴向穿刺实验,这些实验揭示各种隔膜的失效机械参数。

Xiaowei Zhang 等人根据上述。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PVdF crystalline consist of 1) crystal ; bonding 2) amorphous ; absorption of electrolyte swelling

•CMC crystalline •Glass-like structure It difficult for electrolyte to move into the pore

杂质对电池性能的影响

目前LFP粉料的磁性物质含量控制在10PPM以下。

杂质对电池性能的影响

2、杂质对正极粉料的影响机理

杂质的检测和来源

来源1、原材料

杂质的检测和来源

来源2、电池制造过程

杂质的检测和来源

3. 环境粉尘的标准和检测

杂质的检测和来源

4. 原材料杂质的检测

杂质的检测和来源

5. 电池制造过程的杂质引入

电池的基本原理与组成—正极材料 层状结构LiCoO2

3

1

4 2

Co3+ (3b)

O2 (6c)

Li+ (3a)

LiCoO2具有-NaFeO2结构,属六方晶系, R-3m空间群,其中6c位上的O为立方密堆积,3a 位的Li和3b位的Co分别交替占据其八面体孔隙, 在[111] 晶面方向上呈层状排列,理论容量为274 mAh/g。

电池的基本原理与组成—SEI

注液工序--充放电过程中有机电解液分解的电化学机理

在充放电过程中,锂离子电池的极性非质子溶剂不可避免地会在电极与电解液的相 界面上反应,在电极表面上形成钝化薄层—— 固体电解质相界面膜(简称SEI膜)。

该SEI膜的形成一方面消耗了电解液中有限的锂离子,另一方面也增加了电极/电解 液的界面电阻,造成了电压滞后。研究发现 ,SEI膜的形成是充放电过程中的必然现象, 也是检验电解液质量的主要指标之一。

六氟磷酸锂仍为主要的电解质电解质是锂电电解液必不可少的组成 部分。

但六氟磷酸锂也存在两个缺陷:第一、热稳定性不佳;第二、对水分 和氢氟酸(HF)敏感,容易发生分解反应。

电液:锂离子电池使用的电液为无水有机电液,起到离子传导的作用,其中溶质为 LIPF6,溶剂为EC,EMC,DEC等碳酸酯,醚类和羧酸酯类,由于LIPF6的热稳定性差, 对水分非常敏感。因此,对于电池生产来说,水分和HF的控制是注液工序的关键。

电池的基本原理与组成—隔膜

电池的基本原理与组成—电解液

电解液是锂离子电池的四大主要组成部分之一,是实现锂离子在正负极 迁移的媒介,对锂电容量、工作温度、循环效率以及安全性都有重要影响 主要作用:

1.离子导电通路 2.形成固相电解质膜SEI 3.温度特性调整,功能添加剂

电池的基本原理与组成—电解液

电解液的组成及基本性能要求

① 根据正负极材料的组成、粒度、电解液成分以及电化学特性等制定

相应的充放电制度或化成制度;

② 电解液中的溶剂分子、添加剂分子等在化成过程中与电极/电解液

界面发生氧化还原反应,形成SEI膜; ③ 电解液溶剂的不可逆反应主要发生在首次充放电过程中; ④ 电极表面被SEI膜大量覆盖后,不可逆反应趋于终止,低电位(<4.5

电池的基本原理与组成—负极材料

• 石墨化材料; • 中间相碳微球材料; • 硬碳材料; • 锡金属合金材料; • 硅碳复合材料。

电池的基本原理与组成—负极材料

•Natural-like Graphite

•Synthetic Graphite

天然石墨中的鳞片石墨的石墨化程度较高,结晶完整,嵌入位置多,容量大。具有明 显的放电平台,且平台电位很低,一般不超过0.3V,有较高的比容量(372mAh/g)。 它的的缺点是对某些电液比较敏感,但通过选择适当的电液系统可以避免对负极的破 坏。

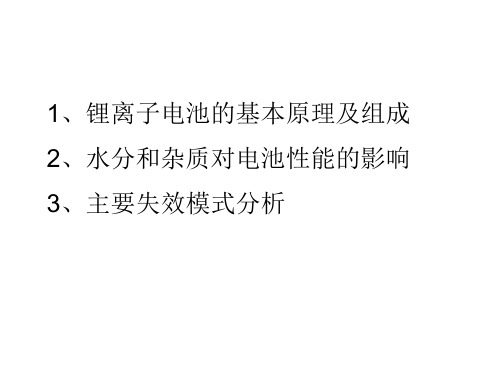

1、锂离子电池的基本原理及组成 2、水分和杂质对电池性能的影响 3、主要失效模式分析

第一部分 电池的基本原理与组成

电池的基本原理与组成

原材料体系的选择是决定电池性能的基本。

正极 负极

电极是决定电池基本性能的决定性因素,在电池的整 个制作过程中起到至关重要的作用

原材料

电液

电解液是在电池正、负极之间起传导作用的离子导体,它本 身的性能及其与正负极形成的界面状况很大程度上影响电 池的性能。

电池的基本原理与组成—正极材料

尖晶石LiMn2O4结构材料

锂离子沿着三维隧道结构自由的脱出或嵌入其理论容量为148 mAh/g,实际容量 为120 mAh/g

电池的基本原理与组成—正极材料 LiNi1x-yCoyMnxO2 三元材料

LiNi1x-yCoyMnxO2与LiCoO2一样,具有-NaFeO2 型层状结构(R-3m空间 群),理论容量约为275 mAh/g。

电池的基本原理与组成—负极材料

硬碳类是高分子聚合物的热解炭。这类炭在2500C以上的高温也难以石墨化。它 是由固相直接炭化形成的。因其炭化初期便经由SP3杂化形成立体交联,妨碍了 网面平行成长,故具有无定形结构。 除容量高之外,难石墨化炭的d002也较大,固相扩散较快,有助于快速充放电; 与PC也能较好地相容。

优良的SEI膜应具备有机溶剂的不溶性、锂离子自由脱嵌电极材料等特性,并能有效 阻止电子和溶剂分子的穿越以及溶剂分子共插对电极的破坏,提高电池的循环寿命。

优化电极表面结构、改善界面状况、选择适宜的电解液和充放电制度是保证在电极 /电解液相界面形成性能优良、稳定、锂离子可导的SEI膜的关键因素。

电池的基本原理与组成—SEI

杂质的检测和来源

6. 电池制造过程的杂质引入

第三部分 主要失效模式分析

失效模式分析—电极

电极: 对于生产来说,电极控制的几个基本要素分为尺寸,涂敷量,碾压密 度,毛刺等。 尺寸: 决定电池的容量和极组结构(正负极尺寸是如何设计的?); 涂敷量:衡量电池的活性物质的多少,也就决定了电池的容量特性,同时正 负极的匹配程度也会影响电池的安全性能。 毛刺: 毛刺是各个电池厂家都严格控制的一个影响电池安全质量的重要因素。 浆料固含量:影响电极涂覆过程(如温区、风速、涂覆速度)、极片粘结力、 浆料均一性 粘度:涂敷量的一致性、浆料的均一性、极片粘结力 涂覆温区风速:极片粘结力、极片浸润性、电池内阻、循环 黑白度:极片粘结力、极片浸润性,和粘结力有正相关关系 颗粒、划痕、气泡(正极白点、负极黑点、漏箔):

V)的氧化还原反应大大减少;

⑤SEI膜稳定后可反复充放电。研究发现,正负极材料表面的成膜机理

并不相同:碳负极表面上的SEI膜是由溶剂分子、添加剂分子(包括杂质 分子)的还原产物组成;正极表面上的SEI膜则是由溶剂分子、添加剂分 子等的氧化产物组成,但都与电解液的组成有关。

正负极集流体的选择

金属Cu和Al自身按立方密堆积,Al的原子半径大于Cu原子 半径,以小电流放电时,Cu嵌锂—45mAh/g,Al1200mAh/g,因此Al不适合做负极集流体;而Cu在电池充 放电过程中,自身嵌锂容量少,结构和电化学性能稳定, 因此适合做负极集流体; Cu、Al作为正极集流体时,嵌锂容量都很小;Cu在电压 3.7V以上极化不稳定,而Al则保持稳定(Al表面有氧化膜) 所以,正极的集流体(箔、极耳、极柱)通常选用铝材 负极的集流体 (箔、极耳、极柱)通常选用铜材,铜较容 易氧化,通过表面镀层的形式防止氧化。如没有镀层,通 常要求真空包装储存。

4、水分对电池循环的影响

水分对电池影响的机理分析

1、水分对LFP的影响机理

2、水分对负极的影响机理 注:MCMB比表面积较小,基本没有吸水能力

3、水分对正负极粉料的影响机理

4、水分对电解液的影响机理

电池中水分的来源—材料

注: 1. MCMB比表面积较小,基本没有吸水能力 2. LFP吸水能力很强 3. CNT(PVP)吸水能力非常强 4. 聚烯烃类隔膜隔膜吸水能力最小,不需要烘干;纤维素类隔膜容易吸水,

第二部分 水分和杂质对电池性能的影响

注:理解了水分和杂质的影响,就基本理解了FMEA中的失效模式 和后果之间的关系

水分对电池的影响

1、极片粘结力

2、水分对电池电压、内阻、厚度的影响

3、水分对热存储性能(85度 5小时、60度1周)影响 热膨胀率、冷膨胀率、内阻升高的比例都会随水分的增加而增大

人造石墨一般是由石油焦等炭材料经粘结成型后,再炭化、石墨化得到的。这种处理 有利于改善石墨表面与有机电解液的接触,阻止有机溶剂的共嵌入而减少石墨片层的 剥落。

石墨化是利用热活化将热力学不稳定的炭原子实现由乱层结构向石墨晶体结构的有序 转化,因此,在石墨化过程中,要使用高温热处理(HTT)对原子重排及结构转变提 供能量。为了使难石墨化炭材料的石墨化度得到提高,也可以使用添加催化剂方法, 称为催化石墨化。

电池的基本原理与组成—电解液

电液添加剂作为最为经济和有效的提升电池性能的一种手段,通常电 液添加剂的量不超过5%

其有如下几点作用: 1.在石墨负极表面参与生成SEI膜; 2.在SEI膜的形成及长期循环过程中,减少 不可逆容量的损失和气体产生; 3.提高LIPF6在有机溶剂中的热稳定性; 4.保护正极不溶解和过充电; 5.提高电液的物理性能,如离子导电率,黏 度和浸润度; 6.降低有机电液的可燃性; 7 .提供过充保护和提高过充承受能力; 8 .在滥使用的条件下,中止电池的使用

Increase the resistance of cell

本工序是以在卷绕前除去电极的水分为目的,对于有机负极来说,高温有利于PVDF的结 晶,增强粘结力,但同时也易导致极片变脆。

失效模式分析

2.卷绕工序:极组设计基于安全准则和后续装配需要,因此此工序与安全关系很大。

失效模式

结果

正负极耳露出隔膜尺寸未达到 影响周边焊,影响正负极耳焊

电池的基本原理与组成—负极材料

MCMB其整体外形呈现球形,为高度 有序的层面结构。它由日本的大阪煤气 公司最先开发生产的。 其在结构和形态方面也具有特有的优势: (力迈动力电池上主要的负极材料)