LED固晶破裂原因分析及解决办法

LED灯具损坏常见原因及保护方案

LED灯具损坏常见原因及保护方案一说到LED灯具,大家都不陌生,它节能环保、使用寿命长,已经成为现代照明的主流选择。

但任何产品都有其使用寿命,LED灯具也不例外。

那么,LED灯具损坏的常见原因有哪些呢?我们又该如何保护它们呢?下面就来为大家详细解析。

来说说LED灯具损坏的常见原因。

1.电源问题电源问题是最常见的导致LED灯具损坏的原因。

电压波动、电流不稳定、电源线路老化等都会对LED灯具造成损害。

特别是电压波动,当电压过高或过低时,LED灯具内部的电子元件很容易受损。

2.散热不良LED灯具在工作过程中会产生热量,如果散热不良,热量就会积聚在灯具内部,导致温度升高。

长期高温环境下,LED灯具的寿命会大大缩短。

3.电子元件老化LED灯具内部的电子元件随着时间的推移会逐渐老化,这会导致灯具性能下降,甚至损坏。

4.外部环境因素外部环境因素如湿度、温度、灰尘等也会对LED灯具造成影响。

湿度大、温度低或灰尘多的情况下,LED灯具容易受潮、短路或积灰,从而导致损坏。

5.设计不合理有些LED灯具在设计时没有考虑到实际使用环境,如散热、防尘等方面,导致在使用过程中出现故障。

我们来谈谈LED灯具的保护方案。

1.选择优质电源选用优质的电源是保证LED灯具寿命的关键。

建议选择品牌电源,确保电源质量稳定,避免电压波动对灯具造成损害。

2.改善散热条件3.定期清洁和维护定期清洁LED灯具,保持灯具内部干净,避免灰尘、潮湿等因素影响灯具性能。

同时,定期检查灯具的连接线路,确保线路正常。

4.选用合适的灯具根据实际使用环境,选择合适的LED灯具。

如在湿度大的环境中,选用防潮型LED灯具;在灰尘多的环境中,选用防尘型LED灯具。

5.合理布局灯具在灯具布局上,要避免过于集中,以免热量积聚。

同时,要考虑灯具之间的距离,确保散热效果。

6.避免频繁开关频繁开关LED灯具会导致灯具内部电子元件受损,缩短灯具寿命。

因此,在使用过程中,尽量避免频繁开关。

LED固晶破裂的解决办法

LED固晶破裂的解决办法单电极芯片在封装行业对固晶的要求非常高,例如在LED生产过程中,固晶质量的好坏影响着LED成品的质量。

造成LED固晶破裂的因素有很多,我们仅从材料、机器、人为三方面因素,探讨LED固晶破裂的解决方法。

一、芯片材料本身破裂现象芯片破损大于单边芯片宽度的1/5或破损处于斜角时,各单边长大于2/5芯片或破损到铝垫,此类芯片都不可接受(这个是芯片检验标准中的一个项目)。

产生不良现象的原因主要有:1.芯片厂商作业不当2.芯片来料检验未抽检到3.联机操作时未挑出解决方法:1.通知芯片厂商加以改善2加强进料检验,破损比例过多的芯片拒收。

3.联机操作Q检时,破损芯片应挑出,再补上好的芯片。

二、LED固晶机器使用不当1、机台吸固参数不当机台的吸嘴高度和固晶高度直接受机台计算机内参数控制。

参数大,吸固高度小;参数小,吸固高度大,而芯片的破损与否,直接受机台吸固高度参数影响。

产生不良现象的原因主要是:机台参数大,吸固高度低,芯片受力过大,导致芯片破损。

解决方法:调整机台参数,适当提高警惕吸嘴高度或固晶高度,在机台“SETUP”模式中的“Bond head menu”内的第一项“Pick Level”调节吸嘴高度,再在第二项“Bond Level”调节固晶高度。

2、吸嘴大小不符大小不同的芯片要用不同的吸嘴固晶。

大的芯片用小的吸嘴、芯片吸不起来容易漏固;小的芯片用大的吸嘴、芯片容易打破,因此选用适当的吸咀,是固好芯片的前提。

产生不良现象的原因是:吸咀太大,打破芯片。

解决方法:选用适当的吸咀。

三、人为不当操作造成破裂A、作业不当未按规定操作,以致碰破芯片。

产生不良现象的原因主要有:1.材料未拿好,掉落到地上。

2.进烤箱时碰到芯片解决方法:拿材料时候,手要拿稳。

进烤箱时,材料要平着,轻轻的放进去,不可倾斜或用力过猛。

B、重物压伤芯片受到外力过大而破裂。

产生这种不良现象的原因主要有:1.显微镜掉落到材料上,以致打破芯片2.机台零件掉落到材料上。

LED封装过程中的出现的问题以及解决方法

LED封装过程中的出现的问题以及解决方法LED生產过程中所使用的环氧树脂(Epoxy),是业界製作產品时的重点之一,以下是LED製程中个别不良现象的处理方法:一、因硬化不良而引起裂化现象:硬化物中有裂化发生。

原因:硬化时間短,烤箱之温度不均匀。

处理方法:1.测定T间是否有硬化不良之现象。

2.确认烤箱内部之实际温度。

3.确认烤箱内部之温度是否均匀。

二、因搅拦不良而引起异常发生现象:同一旬支架上之灯泡上有著色现象或T间,胶化时間不均一。

原因:搅拦时,未将搅拦容器之壁面及底部死角部分均一搅拦。

处理方法:再次搅拦。

三、气泡残留现象:真空胶泡时,一直气泡產生。

原因:1.树脂及硬化剂预热过高。

2.增粘后进入注型物中之气泡难以脱泡。

处理方法:1.树脂预热至40~50℃2.硬化剂通常不预热。

四、著色剂之异常发生现象:使用同一批或同一罐之著色剂后,其顏色却不同,製品中有点状之裂现象。

原因:1.著色剂中有结晶状发生。

2.浓度不均,结晶沉降反致。

处理方法:易结晶,使用前100~120 ℃加热溶解后再使用。

五、光扩散剂之异常发生现象:DP-500不易分散,扩散剂在灯泡内沉降,以致有影子出现。

原因:添加沉降防止剂变性不同分散不易。

处理方法:加强搅拦。

六、硬化剂之吸湿之异常发生现象:1.有浮游或沉降之不溶解物。

2.不透明成乳白色。

原因:1.因水酸化后成白色结晶。

2.使用后长期放置。

3.瓶盖未架锁紧。

处理方法:1.使用前确认有无水酸化现象。

2.防湿措施。

七、Display case 中有气泡残留现象:长时間脱泡后製品中仍有气泡残留。

原因:1.增粘效果现象发生,不易脱泡。

2. Display case之封胶用粘著胶带有问题。

处理方法:1.确认预热温度搅拦时間,真空脱泡之时間,真空度。

2.真空度不可过高。

3.树脂过当预热。

4.灌胶前case预热。

八、在长烤硬化时有变色(著色)现象现象:短烤离模后,长烤硬化时有变色(著色)现象。

原因:1.烤箱局部部分温度过高。

LED固晶破裂原因分析及解决办法

LED固晶破裂原因分析及解决办法单电极芯⽚在封装⾏业对固晶的要求⾮常⾼,例如在LED⽣产过程中,固晶质量的好坏影响着LED成品的质量。

造成LED固晶破裂的因素有很多,我们仅从材料、机器、⼈为三⽅⾯因素,探讨LED固晶破裂的解决⽅法。

⼀、芯⽚材料本⾝破裂现象芯⽚破损⼤于单边芯⽚宽度的1/5或破损处于斜⾓时,各单边长⼤于2/5芯⽚或破损到铝垫,此类芯⽚都不可接受(这个是芯⽚检验标准中的⼀个项⽬)。

产⽣不良现象的原因主要有:1.芯⽚⼚商作业不当2.芯⽚来料检验未抽检到3.联机操作时未挑出解决⽅法:1.通知芯⽚⼚商加以改善2加强进料检验,破损⽐例过多的芯⽚拒收。

3.联机操作Q检时,破损芯⽚应挑出,再补上好的芯⽚。

⼆、LED固晶机器使⽤不当1、机台吸固参数不当机台的吸嘴⾼度和固晶⾼度直接受机台计算机内参数控制。

参数⼤,吸固⾼度⼩;参数⼩,吸固⾼度⼤,⽽芯⽚的破损与否,直接受机台吸固⾼度参数影响。

产⽣不良现象的原因主要是:机台参数⼤,呼固⾼度低,芯⽚受⼒过⼤,导致芯⽚破损。

解决⽅法:调整机台参数,适当提⾼警惕吸嘴⾼度或固晶⾼度,在机台“SETUP”模式中的“Bond head menu”内的第⼀项“Pick Level”调节吸嘴⾼度,再在第⼆项“Bond Level”调节固晶⾼度。

2、吸嘴⼤⼩不符⼤⼩不同的芯⽚要⽤不同的吸嘴固晶。

⼤的芯⽚⽤⼩的吸嘴、芯⽚吸不起来容易漏固;⼩的芯⽚⽤⼤的吸嘴、芯⽚容易打破,因此选⽤适当的吸咀,是固好芯⽚的前提。

产⽣不良现象的原因是:吸咀太⼤,打破芯⽚。

解决⽅法:选⽤适当的瓷咀。

三、⼈为不当操作造成破裂A、作业不当未按规定操作,以致碰破芯⽚。

产⽣不良现象的原因主要有:1.材料未拿好,掉落到地上。

2.进烤箱时碰到芯⽚解决⽅法:拿材料时候,⼿要拿稳。

进烤箱时,材料要平着,轻轻的放进去,不可倾斜或⽤⼒过猛。

B、重物压伤芯⽚受到外⼒过⼤⽽破裂。

产⽣这种不良现象的原因主要有:1.显微镜掉落到材料上,以致打破芯⽚2.机台零件掉落到材料上。

LED封装制程中胶水问题及应对措施

搅拌不充分。

解决方法:

充分搅拌均匀,尤其是容器的边角处要注意。

▶不易脱模

原因:

AB胶存在问题或胶未达固化硬度。

解决方法:

请与供应商联系,确认固化温度和时间。

▶加同一批次同一剂量的色剂,但做出的产品颜色不一样

原因:

色剂浓度不均;或色剂沉淀。

解决方法:

色剂加温,搅拌均匀后再使用。

原因:

1、支架表面凹凸不平产生毛细现象。

2、AB胶中含有易挥发材料。

解决方法:

请与供应商联系。

▶LED封装短烤离模后长烤变色

原因:

1、烘箱内堆放太密集,通风不良。

2、烘箱局部温度过高。

ห้องสมุดไป่ตู้3、烘箱中存在其他色污染物质。

解决方法:

改善通风。去除色污,确认烘箱内实际温度。

▶同一排支架上的灯,部分有着色现象或胶化时间不一,品质不均

LED封装制程中胶水问题及应对措施

▶LED黄变

原因:

1、烘烤温度过高或时间过长;

2、配胶比例不对,A胶多容易黄。

解决方法:

1、AB胶在120-140度/30分钟内固化脱模,150度以上长时间烘烤易黄

变。

2、AB胶在120-130度/30-40分钟固化脱模,超过150度或长时间烘烤会

黄变。

3、做大型灯头时,要降低固化温度。

▶LED气泡问题

原因:

1、碗内气泡:支架蘸胶不良。

2、支架气泡:固化温度太高,环氧固化过于激烈。

3、裂胶、爆顶:固化时间短,环氧树脂固化不完全或不均匀。AB胶超

出可使用时间。

4、灯头表面气泡:环氧胶存在脱泡困难或用户使用真空度不够,配胶时间

过长。

死灯-LED半导体封装失效典型案例原因分析及预防措施

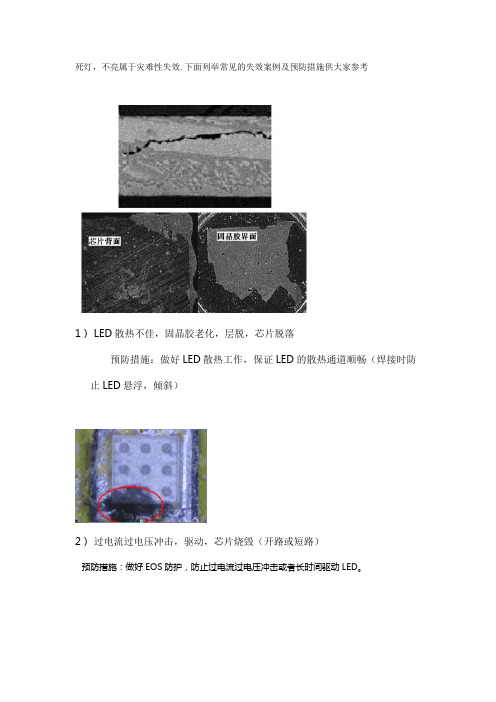

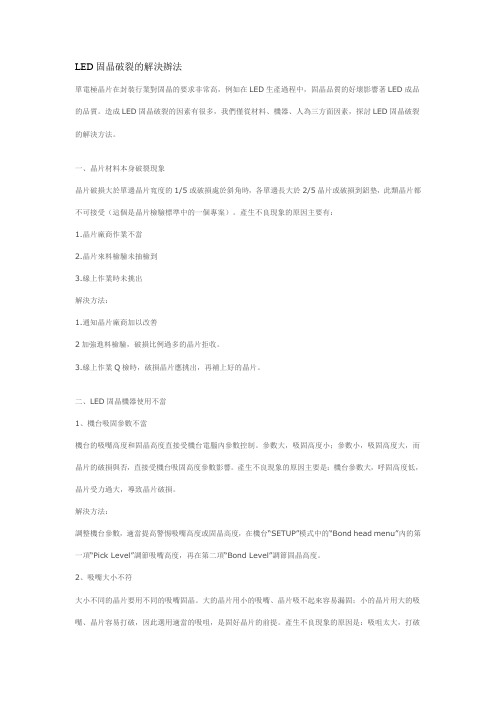

死灯,不亮属于灾难性失效.下面列举常见的失效案例及预防措施供大家参考

1)LED散热不佳,固晶胶老化,层脱,芯片脱落

预防措施:做好LED散热工作,保证LED的散热通道顺畅(焊接时防止LED 悬浮,倾斜)

2)过电流过电压冲击,驱动,芯片烧毁(开路或短路)

预防措施:做好EOS防护,防止过电流过电压冲击或者长时间驱动LED。

3)过电流冲击,金线烧断4)使用过程中,未做好ESD防静电防护,导致LED PN结被击穿。

预防措施:防止过电流过电压冲击LED。

4)使用过程未做好防静电防护,导致LED PN结被击穿。

预防措施:做好ESD防护工作

5)焊接温度过高,胶体膨胀剧烈扯断金线或者外力冲击碰撞封装胶体,扯断金

线。

预防措施:按照推荐的焊接条件焊接使用,装配过程中注意保护封装结构部分不受损坏。

6)LED受潮未除湿,回流焊过程中胶裂,金线断。

预防措施:按照条件除湿,可利用防潮箱或者烘箱进行干燥除湿。

应按照推荐的回流参

数过回流焊。

7)回流焊温度曲线设置不合理,造成回流过程胶体剧烈膨胀导致金线断。

预防措施:按照推荐的回流参数过回流焊。

8)齐纳被击穿,装配时LED正负极被短接或者PCB板短路,LED被击穿。

预防措施:做好ESD防静电保护工作,避免正负极短路,PCB要做仔细排查。

LED固晶破裂的解决办法

LED固晶破裂的解決辦法單電極晶片在封裝行業對固晶的要求非常高,例如在LED生產過程中,固晶品質的好壞影響著LED成品的品質。

造成LED固晶破裂的因素有很多,我們僅從材料、機器、人為三方面因素,探討LED固晶破裂的解決方法。

一、晶片材料本身破裂現象晶片破損大於單邊晶片寬度的1/5或破損處於斜角時,各單邊長大於2/5晶片或破損到鋁墊,此類晶片都不可接受(這個是晶片檢驗標準中的一個專案)。

產生不良現象的原因主要有:1.晶片廠商作業不當2.晶片來料檢驗未抽檢到3.線上作業時未挑出解決方法:1.通知晶片廠商加以改善2加強進料檢驗,破損比例過多的晶片拒收。

3.線上作業Q檢時,破損晶片應挑出,再補上好的晶片。

二、LED固晶機器使用不當1、機台吸固參數不當機台的吸嘴高度和固晶高度直接受機台電腦內參數控制。

參數大,吸固高度小;參數小,吸固高度大,而晶片的破損與否,直接受機台吸固高度參數影響。

產生不良現象的原因主要是:機台參數大,呼固高度低,晶片受力過大,導致晶片破損。

解決方法:調整機台參數,適當提高警惕吸嘴高度或固晶高度,在機台“SETUP”模式中的“Bond head menu”內的第一項“Pick Level”調節吸嘴高度,再在第二項“Bond Level”調節固晶高度。

2、吸嘴大小不符大小不同的晶片要用不同的吸嘴固晶。

大的晶片用小的吸嘴、晶片吸不起來容易漏固;小的晶片用大的吸嘴、晶片容易打破,因此選用適當的吸咀,是固好晶片的前提。

產生不良現象的原因是:吸咀太大,打破晶片。

解決方法:選用適當的瓷咀。

三、人為不當操作造成破裂A、作業不當未按規定操作,以致碰破晶片。

產生不良現象的原因主要有:1.材料未拿好,掉落到地上。

2.進烤箱時碰到晶片解決方法:拿材料時候,手要拿穩。

進烤箱時,材料要平著,輕輕的放進去,不可傾斜或用力過猛。

B、重物壓傷晶片受到外力過大而破裂。

產生這種不良現象的原因主要有:1.顯微鏡掉落到材料上,以致打破晶片2.機台零件掉落到材料上。

固晶机故障及解决方法

固晶机故障及解决方法固晶机是半导体制造过程中关键的设备之一,它的稳定运行对产品质量和生产效率具有重要影响。

然而,固晶机在使用过程中难免会出现各种故障,影响生产进度。

本文将针对固晶机常见的故障进行分析,并提出解决方法,希望能够帮助大家更好地应对固晶机故障。

一、固晶机温度异常。

固晶机在工作过程中,如果温度异常,可能会导致晶圆热应力过大,甚至引起晶圆裂纹,严重影响产品质量。

造成温度异常的原因有很多,可能是设备散热不良、温度控制系统故障等。

解决方法可以从以下几个方面入手,首先,定期清洁固晶机的散热部件,确保散热效果良好;其次,检查温度控制系统的传感器和控制器,确保其正常工作;最后,加强固晶机的温度监控,及时发现温度异常并进行调整。

二、固晶机真空度不足。

固晶机在工作时需要保持一定的真空度,以确保晶圆与基板的良好结合。

如果真空度不足,可能会导致结合质量不佳,甚至出现气泡等问题。

造成真空度不足的原因可能是抽气系统故障、密封件老化等。

解决方法可以从以下几个方面入手,首先,定期检查抽气系统的工作状态,确保其正常运行;其次,定期更换固晶机的密封件,确保其密封性能良好;最后,加强对固晶机真空度的监控,及时发现问题并进行处理。

三、固晶机运输过程中出现损坏。

固晶机在运输过程中,由于受到碰撞或振动等原因,可能会出现损坏,影响设备的正常使用。

为避免这种情况,首先需要在运输过程中加强对固晶机的保护措施,确保设备不受到外部冲击;其次,在设备到达目的地后,需要进行全面的检查,确保设备完好无损;最后,对于发现的任何损坏,需要及时进行维修和更换。

四、固晶机操作人员技术不足。

固晶机的操作需要一定的专业技术,如果操作人员技术不足,可能会导致设备的误操作,进而引起故障。

为解决这一问题,首先需要加强对操作人员的培训,提高其专业技术水平;其次,建立健全的操作规程和操作指南,确保操作人员能够按照规程进行操作;最后,加强对操作人员的监督和管理,确保其严格按照操作规程进行操作。

smd 贴片LED生产流程与造成LED灯具损坏的6个主要原因与光源频闪效应的危害性

本文详细说明了smd 贴片LED生产流程其中包括:贴片LED固晶、焊线、切割、外观、电测等固晶:在这个环节主要是将芯片固定到相应的支架上,在固晶前需要先确定支架的类型和型号,支架目前分为两大类,一类是TOP支架,一类为PCB板支架。

不同的支架在后面的流程中制作工艺略有不同,详细后面再讲。

确定支架后,在固晶前因为要固定芯片,需要先在支架里点一些胶水,胶水的作用主要是起固定作用。

但点胶并没有单独作为一个环节,而是和固晶合并称为“固晶”,因为在同一个机台上实现了两个步骤。

焊线:固晶完成经过烘烤完成后进入下一个环节就是“焊线”。

焊线没有特殊的地方,主要是要正负极性正确,同时防止虚焊或尽量少虚焊。

封胶:焊线完成进入封胶站。

在这个站里,PCB支架的和球头形状的TOP支架的需要进入“模造”房进行封胶,而决大部分的TOP支架的则不用,直接在封胶房里通过半自动的封胶机进行封胶。

切割:封胶完成进入下一站“切割”。

PCB支架的切割需要经过高速的全自动水切割机来实现,15000转/秒的速度,能够极大提高切割的效率。

而TOP支架的则不用经过这道工序,直接进入下一个工序。

外观:本站主要是检查封胶后的TOP支架灯和经过切割后的PCB板支架的灯的外观是否有异物,气泡,碎晶等,电测:该段主要是测试是否漏电拔落:将前道工序做好的LED灯用机器拔落下来,以便进入下一个环节分光测试。

分光:和LED生产线不同的是,SMD贴片LED这边的分光和包装的设备非常讲究一一对应,一个全自动机台只对应一个型号的产品,所以在后期的分光分色阶段和接下去的包装阶段都会用到大量的人工手动操作,所以在后期的市场开展中,应该充分发挥现有机台的设备,有针对性的为客户介绍适合的产品。

包装:经过分光分色的产品按照一定的规格包装好,入库。

在这个阶段有几个常识的问题:1、通常只有白光才需要分光分色,按照白光色块图的X、Y轴参数分光。

其它的普通发光产品不需要分光。

2、包装的时候基本上都需要抽真空包装,根据不同的型号,每个包装的数量会有不同,一般1608的每个胶轮的包装包满有4K,3508的约有2K,5060的只有1K。

led封装胶受应力变形裂开

led封装胶受应力变形裂开

LED封装胶受应力变形裂开可能有以下几个原因:

1.胶水未完全固化,或者使用的固化剂数量不足。

在这种情况下,胶水仍然

具有流动性,容易受到外力影响而产生变形。

2.胶水配比不正确,例如固化剂过多或过少,这会导致胶水的黏度变化,进

而影响其受应力的能力。

3.LED芯片和基板之间的热膨胀系数不匹配。

当LED芯片和基板在受到热冲

击时,由于热膨胀系数的差异,会产生应力,导致胶裂。

4.封装过程中产生的气泡。

这些气泡在受到外力时,会变成应力的集中点,

导致胶裂。

5.储存环境恶劣,如温度波动大、湿度高等,也会导致封装胶裂开。

为了解决这个问题,可以采取以下措施:

1.确保胶水完全固化,并使用正确数量的固化剂。

2.严格按照配比进行胶水调配。

3.选择与LED芯片和基板热膨胀系数相匹配的封装胶。

4.在封装过程中尽量避免气泡的产生。

5.储存环境要保持稳定,避免极端温度和湿度。

如果上述措施仍然无法解决问题,可能需要考虑更换封装材料或寻找其他更合适的封装方法。

有效提高LED固晶品质几大步骤

有效提高LED固晶品質幾大步驟一、嚴格檢測固晶站的LED原物料1.晶片:主要表現為焊墊污染、晶片破損、晶片切割大小不一、晶片切割傾斜等。

預防措施:嚴格控制進料檢驗,發現問題要求供應商改善。

2.支架:主要表現為Θ尺寸與C尺寸偏差過大,支架變色生銹,支架變形等。

來料不良均屬供應商的問題,應知會供應商改善和嚴格控制進料。

3.銀膠:主要表現為銀膠粘度不良,使用期限超過,儲存條件和解凍條件與實際標準不符等。

針對銀膠粘度,一般經工程評估後投產是不會有太多問題,但不是說該種銀膠就是最好的,如果發現有不良發生,可知會工程再作評估。

而其他使用期限、儲存條件、解凍條件等均為人為控制,只要嚴格按SOP作業,一般不會有太多的問題。

二、減少不利的人為因素1.操作人員違章作業:例如不戴手套,銀膠從冰箱取出以後未經解凍便直接上線,以及作業人員不按SOP作業,或者對機台操作不熟練等均會影響固晶品質。

預防措施:領班加強管理,作業員按SOP作業,品保人員加強稽核,對機台不熟練的人員加強教育訓練,沒有上崗證不准正式上崗。

2.維護人員調機不當:對策是提升技朮水準。

例如取晶高度,固晶高度,頂針高度,一些延遲時間的設定,馬達參數,工作臺參數的設定等,均需按標準去調校至最佳狀態。

三、保證不會出現機台不良機台方面主要表現為機台一些零配件或機械結構,認識系統等不良所造成的對固晶品質的影響。

一定要確保機台各項功能是正常的。

四、執行正確的調機方法1.光點沒有對好:對策----重新校對光點,確保三點一線。

2.各項參數調校不當:例如:picklevel、bondlevel、ejectorlevel延遲時間,馬達參數等,可解加多幾步和減多幾步照樣可以做,但結果完全不一樣。

同樣是頂針高度,當吸不起晶片時,有人使勁參數,卻沒有去考慮頂針是否鈍掉或斷掉,結果造成晶片破損,Θ角偏移等。

延遲時間和馬達參數的配合也是一樣,配合不好,焊臂動作會不一樣,同樣造成品質異常。

固晶机故障及解决方法

固晶机故障及解决方法固晶机是一种用于半导体生产的重要设备,它的稳定运行对于生产工艺至关重要。

然而,在实际使用中,固晶机可能会出现各种故障,影响生产效率和产品质量。

本文将针对固晶机常见的故障进行分析,并提出解决方法,希望能够帮助使用固晶机的工程师们更好地解决问题。

首先,固晶机在使用过程中可能出现的故障之一是温度过高。

温度过高会导致设备过热,影响固晶的质量和稳定性。

解决这一问题的方法是首先检查散热系统是否正常运行,清洁散热器和风扇,保证散热系统的畅通。

其次,可以调整固晶机的工作参数,降低工作温度,避免过热。

另外,还可以考虑增加降温设备,如增加冷却风扇或者使用冷却液等方式来降低固晶机的工作温度。

其次,固晶机可能出现的故障是晶圆定位不准。

晶圆定位不准会导致固晶时的偏移和错位,影响固晶的精度和质量。

解决这一问题的方法是首先检查固晶机的传感器和定位系统,确保其正常工作。

其次,可以调整固晶机的定位参数,提高定位的准确度。

另外,还可以考虑增加晶圆定位的辅助设备,如增加激光定位系统或者视觉定位系统,提高固晶的精度和稳定性。

最后,固晶机可能出现的故障是设备运行不稳定。

设备运行不稳定会导致固晶的质量不稳定,影响产品的一致性和稳定性。

解决这一问题的方法是首先检查固晶机的供电系统和控制系统,确保其稳定运行。

其次,可以对固晶机进行定期的维护和保养,清洁设备,更换老化部件,保证设备的稳定性和可靠性。

另外,还可以考虑对固晶机的控制系统进行优化,提高设备的稳定性和响应速度。

总之,固晶机在使用过程中可能会出现各种故障,但只要我们能够及时发现问题并采取有效的措施进行解决,就能够保证固晶机的稳定运行,提高生产效率和产品质量。

希望本文提出的解决方法能够对使用固晶机的工程师们有所帮助,使他们能够更好地应对固晶机的故障。

LED固晶机的操作与固晶质量

LED固晶机的操作与固晶质量一、严格检测固晶站的LED 原物料1.晶粒:主要表现为焊垫污染、晶粒破损、晶粒切割大小不一、晶粒切割倾斜等。

预防措施:严格控制进料检验,发现问题要求供货商改善。

2.支架:主要表现为Θ尺寸与C 尺寸偏差过大,支架变色生锈,支架变形等。

来料不良均属供货商的问题,应知会供货商改善和严格控制进料。

3.银胶:主要表现为银胶粘度不良,使用期限超过,储存条件和解冻条件与实际标准不符等。

针对银胶粘度,一般经工程评估后投产是不会有太多问题,但不是说该种银胶就是最好的,如果发现有不良发生,可知会工程再作评估。

而其它使用期限、储存条件、解冻条件等均为人为控制,只要严格按SOP 作业,一般不会有太多的问题。

二、减少不利的人为因素1.操作人员违章作业:例如不戴手套,银胶从冰箱取出以后未经解冻便直接上线,以及作业人员不按SOP 作业,或者对机台操作不熟练等均会影响固晶质量。

预防措施:领班加强管理,作业员按SOP 作业,品保人员加强稽核,对机台不熟练的人员加强教育训练,没有上岗证不准正式上岗。

2.维护人员调机不当:对策是提升技术水平。

例如取晶高度,固晶高度,顶针高度,一些延迟时间的设定,马达参数,工作台参数的设定等,均需按标准去调校至最佳状态。

三、保证不会出现机台不良机台方面主要表现为机台一些零配件或机械结构,认识系统等不良所造成的对固晶质量的影响。

一定要确保机台各项功能是正常的。

四、执行正确的调机方法1.光点没有对好:对策----重新校对光点,确保三点一线。

2.各项参数调校不当:例如:picklevel、bondlevel、ejectorlevel 延迟时间,马达参数等,可解加多几步和减多几步照样可以做,但结果完全不一样。

同样是顶针高度,当吸不起晶粒时,有人使劲参数,却没有去考虑顶针是否钝掉或断掉,结果造成晶粒破损,Θ角偏移等。

延迟时间和马达参数的配合也是一样,配合不好,焊臂动作会不一样,同样造成质量异常。

LED固晶不良分析

吸晶不良原因有一下几点:1、首先是对好三点一线,然后看看有没有撞到摆臂。

(八孔弹片是否正常,摆臂是否水平)2、顶针钝,不能刺破蓝膜(打磨或更换),建议顶针不要调过高(顶针越高对晶片的伤害越大)。

3、吸咀不良4、漏固检查灯不要过暗(过暗,机器会认为吸咀堵塞,不断吹起;过亮,机器会以为没有吸到晶片而不断重复吸晶,从而造成晶片叠固)。

调整方法,先把晶片移到十字光标中间,打开顶针真空,然后调到吸晶高度,然后依显微镜观察调整吸晶高度(吸晶高度是在打开顶针真空的情况下刚好碰到晶片),再打开顶针高度,调整顶针高度(一般单电极的普光顶针高度应该是晶片高度的1/4,双电极的晶片顶针高度应该是晶片高度的1倍)。

晶片暗裂主要包括三大不当操作一、参数调整不当1、其它参数设定不当2、顶针高度设定不当3、固晶高度设定不当4、吸晶高度设定不当二、机构调整不当1、三点不线不正确2、焊头压力不当三、工具不良1、真空压力不足2、吸咀、顶针磨损漏固的情况有很多种.归纳起来就是以下几种吧,只是概括性的描述了一下.具体方法和问题需要根据实际情况调试.希望能帮助楼主起到抛砖引玉的做用/1.三点一线没有做好.2.死位没有调准.3.吸嘴不良.4.膜太粘.5.顶针太钝6.吸晶高度和顶针高度没调好.7.固晶高度没调到位.8.漏固感应器.<太亮会以为没有吸起而重复吸晶.太暗会以为吸嘴堵死,会一直吹气.>9.摆臂压力<太大会打碎晶片,太小会吸晶不起>10.银胶高度不够,不能沾住晶片导致吸嘴把固下去的晶片带走.11.没有真空.12.延迟没有调好.13摆臂水平没调到位.。

封装原因导致LED失效的案例分析

封装原因导致的LED失效案例分析LED作为全新概念的固态光源,从生产过程到使用过程直至报废几乎全无污染,而耗电量仅为传统灯泡的1/10,成为近年来全球最具发展前景的高新技术之一。

目前,LED产品已广泛应用于大面积图文显示全彩屏,状态指示、标志照明、信号显示、液晶显示器的背光源,汽车组合尾灯及车内照明等领域。

在以上的各个应用领域中, LED 器件比较常见的失效模式主要包括电失效(如短路或断路)、光失效(如高温导致的灌封胶黄化、光学性能劣化等)和机械失效(如引线断裂,脱焊等),而这些失效模式都与封装工艺有关。

本文结合具体案例,对封装原因引起的LED失效进行机理分析,旨在推进LED企业提高封装工艺水平,不断提高器件的可靠性。

1 LED封装工艺LED封装的主要目的是为了确保发光芯片和下一层电路间的电气和机械性的正确接触,并保护发光芯片不会受到机械、热、潮湿及其它的外部冲击。

同时,由于LED要实现其光学方面的特性,封装也要考虑和确保其光学特性能满足要求。

LED封装的关键技术包括固晶工艺、引线键合工艺及灌封工艺,如图1所示。

其中每一项工艺的质量将直接影响LED器件的可靠性。

2 LED封装失效案例分析2.1 封装气泡2.1.1气泡产生机理由环氧树脂、固化剂、散色剂、染色剂等混合而成,在混合搅拌过程中会引入大量的气体,这些气体具有一定的气无论气体处于灌封料中何处,随着固化时灌封料温度的升高,灌封料在由稠-稀-固化的过程中,气体会在灌封料较稀时上浮,最后顶在金属座处。

2.1.2 气泡对LED可靠性的影响的环境中,不同环境的温度及湿度不同,加之本身各组成部分的热胀冷缩及内应力的差异,内部气泡就会不断影响电子传输,破坏内部结构,最终使整个发光系统瘫痪,出现漏电流及死灯现象。

2.1.3 案例分析在使用过程中“暗亮”失效,在显微镜下观察,发现失效样品在金属底座附近存在大量气泡,如图2所示。

进一步分析发现,样品固晶层存在大面积裂纹,如图3所示。

LED封装环氧胶水使用常见不良及解决方法

LED封装环氧胶水使用常见不良及解决方法以下是在LED封装过程中经常出现的一些胶体不良现象,现对这些现象进行汇总并做相应的解决方案。

一、LED气泡问题。

原因:1.碗内气泡:支架蘸胶不良。

2.支架气泡:固化温度太高,环氧固化过于激烈。

3.裂胶、爆顶:固化时间短,环氧树脂固化不完全或不均匀。

AB胶超出可使用时间。

4.灯头表面气泡:环氧胶存在脱泡困难或用户使用真空度不够,配胶时间过长。

解决:根据使用情况,改善工艺或与环氧供应商联系。

二、LED黄变。

原因:1、烘烤温度太高或时间过长;2、配胶比例不对,A胶多容易黄。

解决:1、HY-7001A/B在120-140度/30分钟内固化脱模,150度以上长时间烘烤易黄变。

2、HY-7001-1A/B在120-130度/30-40分钟固化脱模,超过150度或长时间烘烤会黄变。

3、做大型灯头Ø8、Ø10时,要降低固化温度。

三、LED支架爬胶。

原因:1、支架表面凹凸不平產生毛細現象。

2、AB胶中含有易挥发材料。

解决:请与供应商联系。

四、LED封装短烤离模后长烤变色。

原因:1、烘箱内堆放太密集,通风不良。

2、烘箱局部温度过高。

3、烘箱中存在其他色污染物质。

解决:改善通风。

去除色污,确认烘箱内实际温度。

五、不易脱模。

原因:AB胶问题或胶未达固化硬度。

解决:与供应商联系,确认固化温度和时间。

六、同一排支架上的灯,部分有着色现象或胶化时间不一,品质不均。

原因:搅拌不充分。

解决:充分搅拌均匀,尤其是容器的边角处要注意。

七、加同一批次同一剂量的色剂,但做出的产品颜色不一样。

原因:色剂浓度不均;或色剂沉淀。

解决:色剂加温,搅拌均匀后再使用。

八、红墨水失效原因:AB胶固化不完全,密封性不良。

解决:1、加强AB胶混合搅拌,并正确控制固化及老化温度,使AB胶固化完全。

2、与供应商联系,探讨对策。

灯珠破碎永久措施方案

灯珠破碎永久措施方案在生产中, LED灯珠破碎的问题已经被大众所熟知,然而造成LED灯珠破碎的原因却很多。

有的人认为这只是灯珠质量问题,有的人认为这只是灯珠的质量问题才会造成破碎,这种观点是错误的,灯珠破碎了也会造成一定程度的灯珠破碎,因此要引起高度重视。

另外还要注意,在平时不注意维护保养和防护也会造成灯珠破碎。

因此我们必须重视这方面问题!让客户在使用的过程中能更加安全更放心。

1、在LED灯珠生产中,可能会出现灯珠爆裂的情况,主要原因是在封装上没有严格要求,因此出现了质量不合格,才会出现这样的情况。

在封装的时候,也要严格把控,以确保封装质量。

封装的时候,一定要保证LED灯的光线是直射光的形式,要让LED灯透射出去的光线能照射到LED灯上,这样才可以让LED灯在使用过程中发光,而且灯具还必须具有透射功能,让光线照射到LED灯上之后,才可以让灯具散发出自然的光。

当产品进行封胶之后,要保证封胶能完全包住LED灯从而避免内部损坏。

对于封装没有做好的情况下,也会出现这样的情况呢。

在封装的时候,一定要保证封装材料要具有良好的散热性能和防尘防潮性能。

2、灯珠在生产过程中破碎。

一般认为,灯珠在生产过程中,灯珠的机械损伤在很大程度上可以影响到灯珠的质量。

LED灯珠也不例外,尤其是在温度较高的环境中,易发生灯珠受损。

在制作和安装灯珠时,由于模具不正确,模具与外壳连接不好,或装配问题造成灯珠破碎。

模具的材质和装配不当同样也会导致灯珠破碎。

另外,如果灯珠本身质量不好或安装后灯珠未达到预期规格也可能导致灯珠破碎。

3、灯珠没有经过高温等特殊处理。

随着LED技术和工艺的发展,特别是高亮度LED产品的发展,需要对灯珠进行特殊处理,例如高低温热处理、表面镀锡、激光焊等处理,这些都需要专门的设备和技术人员进行处理。

如果没有特殊处理,就容易导致灯珠出现破裂。

我们应该如何解决?我们应该如何避免这种情况发生呢?4、要注意保护LED灯珠以免破碎引起不必要的麻烦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单电极芯片在封装行业对固晶的要求非常高,例如在LED生产过程中,固晶质量的好坏影响着LED成品的质量。

造成LED固晶破裂的因素有很多,我们仅从材料、机器、人为三方面因素,探讨LED固晶破裂的解决方法。

一、芯片材料本身破裂现象芯片破损大于单边芯片宽度的1/5或破损处于斜角时,各单边长大于2/5芯片或破损到铝垫,此类芯片都不可接受(这个是芯片检验标准中的一个项目)。

产生不良现象的原因主要有:1.芯片厂商作业不当2.芯片来料检验未抽检到3.联机操作时未挑出解决方法:1.通知芯片厂商加以改善2加强进料检验,破损比例过多的芯片拒收。

3.联机操作Q检时,破损芯片应挑出,再补上好的芯片。

二、LED固晶机器使用不当1、机台吸固参数不当机台的吸嘴高度和固晶高度直接受机台计算机内参数控制。

参数大,吸固高度小;参数小,吸固高度大,而芯片的破损与否,直接受机台吸固高度参数影响。

产生不良现象的原因主要是:机台参数大,呼固高度低,芯片受力过大,导致芯片破损。

解决方法:调整机台参数,适当提高警惕吸嘴高度或固晶高度,在机台“SETUP”模式中的“Bond head menu”内的第一项“Pick Level”调节吸嘴高度,再在第二项“Bond Level”调节固晶高度。

2、吸嘴大小不符大小不同的芯片要用不同的吸嘴固晶。

大的芯片用小的吸嘴、芯片吸不起来容易漏固;小的芯片用大的吸嘴、芯片容易打破,因此选用适当的吸咀,是固好芯片的前提。

产生不良现象的原因是:吸咀太大,打破芯片。

解决方法:选用适当的瓷咀。

三、人为不当操作造成破裂A、作业不当未按规定操作,以致碰破芯片。

产生不良现象的原因主要有:1.材料未拿好,掉落到地上。

2.进烤箱时碰到芯片解决方法:拿材料时候,手要拿稳。

进烤箱时,材料要平着,轻轻的放进去,不可倾斜或用力过猛。

B、重物压伤芯片受到外力过大而破裂。

产生这种不良现象的原因主要有:1.显微镜掉落到材料上,以致打破芯片2.机台零件掉落到材料上。

3.铁盘子压到材料解决方法:1.显微镜螺丝要锁紧2.定期检查机台零件有无松脱。

3.材料上不能有铁盘子等任何物体经过。

大功率固晶机调机方法三点一线----抓固晶高度---建立晶片视像---固晶设置一、三点一线:(1)吸咀孔与十字线重合机台系统设定---设定动件工作---切换镜头---下一页---顶针座聚焦位置---转至---移一个晶片到十字线中间---固晶臂抓晶位---转至---打开吸咀帽---调镜头(将十字线移到吸咀孔中间)---将吸咀帽拧紧---固晶臂复位---取下晶片膜(2)顶针与十字线重合顶针聚焦位置---转至---顶针推晶等待高度---转至顶针顶出位---转至最后一页(顶针座X、Y归位位置)---调节顶针到十字线中间---顶针复位---看吸咀是否漏气(诊断功能)---电磁螺线管---吸头吹气---放上晶片膜二、抓固晶高度:(1)抓晶高度和顶针高度机台系统设定---设定工作位---切换图像,找一个晶片移到十字线中间---顶针座聚焦位置---固晶臂抓晶位顶针座顶上位---转至---在显微镜下观察吸咀与晶片接触---开真空---下一页---顶针顶出位---转至---在显微镜下观察顶针是否将晶片顶起1/2个晶片高度---顶针复位---晶片臂复位(2)固晶高度固晶参数---固晶头固晶高度机台系统设定---设定动件工作台---固晶头接触(先固一颗晶片再探测高度)三、建立晶片影像建立样本---定义中心区域---设定晶片尺寸---晶片X步间---定义晶片距---晶片Y 步间---定义晶片间距---寻找样本---搜寻后移动四、定义晶片界限在晶片膜上(晶片边缘)找三个点为位置1、2、3---设定区域五、固晶位置:首先将WH校准测试---点3(320/240)---PR角度计算---PR校正测试---点3---调三条线(对准支架三条边)---校正线---固晶位置(点1和点2)固晶机视像调校:开始校准(顶针同一颗晶片同一个位置)---校准1---校准2--校准3—结束校准胶量调整:顺时针减胶逆时针加较左侧四个按钮:电源开关马达开关螺旋管开关紧急开关左侧四个指示灯:“1”点胶臂传感器“2”漏固感应器“3”漏固感应器“4”固晶传感器机台左侧的黑色按钮:“1”切换移动晶片的速度“2”切换图像“3”没有“4”没有“5”马达复位红色健为停止健;绿色健为确认健机台系统设定:(1) 银胶弥补设定(2) 设定动作工作位(3) 晶片视像校正结束之前要将固晶臂、顶针复位、调整顶针高度可以把晶片固正关于自动固晶机一些注意事项对于银胶厚度:(1)刮刀高度调整(2)点胶头大小(3)材料高度(固浆高度)---八面体个面平整度及尺寸同心度对于晶片滑动:(1)晶片臂垂直(是否水平)(2)材料高度(晶片高度)---八面体个面平整度及尺寸同心度(3)固晶臂固晶力的大小对于晶片固晶时的歪斜:(1)扩晶时晶片是否扩正(2)顶针高度不够,致使抓晶抓歪大族光电HANS3200固晶机说明书0907版(一)一.开机:① 向左扭开“急停开关”。

② 按下“总电源”开关,总电源按钮里的绿灯点亮。

③ 按下UPS的“开/关”键10秒左右,启动UPS电源(如没有此配置就跳过)。

④ 此时等待电脑启动,电脑启动后PR程序会自动启动。

⑤ 打开“马达”开关,使其指向“开”。

⑥ 点击右屏幕上的“MC01”程序(双击)。

⑦ 所有马达归位后,右屏幕显示“自动固晶”菜单。

⑧ 打开气源开关点击“AIR ON”,顶针座将升起来后再作三点一线。

二.关机:1. 点击“切换窗口”,再点击“退出”。

2. 鼠标移到左屏幕上双点击,就会自动关闭左屏幕和PR菜单。

3. 点击“开始”,点击“关机”,再选择“关闭”并确认之。

4. 等电脑全关闭后关闭马达开关和气压开关。

5. 压下急停开关。

6. 关闭USP电源。

注:1.关机后重启要在10秒后再启动。

2.意外时直接按下急停开关。

三.三点一线:1.在“自动固晶”中,点击“AIR ON”,顶针座将升起来。

2.进入“机器诊断”,点击“DBA”,在“开始位置”框里输入固晶位的参数,点击“移至开始位”,这时固晶臂将移到抓晶位。

3.取下MISSING DIE或气管,点击“DHZ”,在吸嘴下面放入反光片,在“结束位置”输入参数并点击“移至结束位”,使吸嘴尽量靠近反光片。

4.调节摄像头的位置,使屏幕十字线处在吸嘴(屏幕亮点)的中心后锁紧。

这是一固晶臂的吸嘴中心为基础,使摄像头的中心和固晶臂的吸嘴中心重合。

然后点击“马达归位”,再点击“DBA”。

5.点击“移至结束位”,这时固晶臂将移到吹气位。

6.点击“EJP”,在“结束位置”输入参数并点击“移至结束位”,用手电筒照射顶针座,在屏幕上可看见顶针形成的一个点。

移动顶针座下面的调节部件,使顶针点和屏幕十字线中心重合后锁紧。

这样,吸嘴中心点、顶针中心点和摄像头中心点三个点在同一条直线上了四.两点一线:1. 在自动固晶菜单中,先在材料上点一点胶(用“单一固浆”),在用“单一固晶”固一个晶片上去,调节左边的摄像头的位置,使屏幕十字线处在晶片的中心后锁紧。

2. 再设置“ETO-X”和“ETO-Y”参数,使银胶中心点和十字线中心重合。

大族光电HANS3200固晶机说明书0907版(二)一.编程:1. 编程的思路:①是以最近的距离固完材料。

你编辑的路径就决定自动固晶的路径,这对固晶速度和产量也很有关系.②对点的选择:每片材料我们选择对角两个具有独一无二的点为对点。

选择对角是为了减小误差,独一无二的点是为了减小找错的可能性。

同时要考虑固晶后对此两点的图像没什么影响,以方便检查材料。

一般选择比较明显的直角位置。

注意框不要太小。

2.开始准备:首先将材料正确放入夹具,并放入1号和2号夹具座锁紧。

(如只用一个夹具,就只装一号夹具)并进入“程式学习”。

3.单色程式的编程:①首先点击“清空程式”。

②将夹具移动到第一个夹具的第一片材料上的第一个对点上,在“主光源”“侧光源”上面的框中输入数字,点击“主光源”“侧光源”,使PCB的图像清楚,调好后要记下来,以后在“系统参数”菜单中的隐藏参数(下面有两个框后面有“确定”那个,上面的输入代码后确定,再在下面的输入参数确定)中输入1221(主光源)1222(侧光源)并点击确定使之保存下来.此时点击“建立对点1”。

然后移到第二个对点,点击“建立对点2”.③点阵的编辑:以第二对点最近的最边缘的点为第一点,将屏幕十字线对准固晶点的中央,点击“设置点1”;再移到左面(上面)最后一个固晶点中央,点击“设置点2”;最后移到上面(左面)最好一个固晶点中央,点击“设置点3”。

在矩阵输入后面的框中按要求输入行/列的数字,点击“计算矩阵”。

整个固晶位就定下来了。

④数码管异形管的编辑:按设计好的路径一个一个的输入。

方法是:每移到一个固晶点,就先点击“增加固晶点”再点击“设置固晶点”。

依此方法逐一输入所需固晶点。

⑤组群的编辑:完成上面的工作后,点击“TO对点1”,材料会移到第一个对点位置。

移动材料使之在第二片材料的第一个对点上,点击“增加组群”再点击“设置组群”。

再移动材料使之在第三片材料的第一个对点上,点击“增加组群”再点击“设置组群”。

依此方法逐一输入所需要的材料。

⑥点击“SAVE FILE”保存。

4.双色程式的编程:先按单色程式的编程的方法编好A盘,点击“SAVE FILE”保存,再点击下面的“B”,再将第一片材料的第二种晶片位置按上面讲的方法编好。

最后点击“SAVE FILE”保存。

注意:我们在编第二种晶片时只需编第一片就可以了,不用编组群。

5.双夹具的编程:按上面编好程式,置于第一片材料的第一个对点后点击“SEL 1#”,再将夹具移到第二个夹具的第一片材料的第一个对点,点击“SEL 2#”,再点击“SEL 2#A”。

注:其他C、D盘同B盘方法一样。

二.晶片样本的设置:1. 放置晶片:在“自动固晶”菜单里点击“清吸嘴”使固晶臂移到吹气位,再把晶片放入A晶圆环后先完成清吸嘴动作。

再点击“AIR ON”使顶针座升上来。

2.再进入“晶圆设置”菜单里。

先做晶片校正:首先选择一个明显的点,如白点,直角等,点击“校正开始”,在把该点移到屏幕上的1点上,点击“校正1”,再将该点移到屏幕上的2点上,点击“校正2”,再点击“校正结束”。

这个一般做一次就可以(在动了镜头也要作),不用每次都作。

注意:此菜单中有个“选择速度1”(也可能是“选择速度3”)此为移动晶圆台的速度,在此菜单中一定要用“选择速度1”。

3.先在“主光源”“侧光源”上面的框里输入数字,并点击“主光源”“侧光源”,使屏幕上的视像清楚明显。

注意:数字越大亮度越低。

调好后要记下来,然后在“系统参数”菜单中隐藏参数(下面有两个框后面有“确定”那个,上面的输入代码后确定,再在下面的输入参数确定)中输入1211(主光源)1212(侧光源)并点击确定使之保存下来。