壳体零件模具设计word文档

手机壳模型及其模具设计

手机外壳注射模具设计摘要模具制造技术迅速发展,已成为现代制造技术的重要组成部分。

如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。

本设计介绍了手机外壳注射模具的设计与制造方法。

该注射模采用了1模2腔的结构。

关键词:塑料注射模具设计Handset outer coveringinjection mold designAbstractThe die making technology rapidly expand, has bee the modern technique of manufacture the important ponent. If mold's CAD/CAM technology, mold's laser fast formation technology, mold's precise form technology, mold's ultra precision sizing technology. This design introduced the Handset outer covering injected mold's design and the manufacture method. This injection mold has used 1 mold 2cavity structures. Key word: Plastic injection molddesign二塑件的工艺分析2.1 分析塑件使用材料的种类及工艺特征该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

用途:汽车配件(仪表板、工具舱门、车轮盖、反光镜盒等),收音机壳,手柄、大强度工具(吸尘器,头发烘干机,搅拌器,割草机等),打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪橇车等。

比重:1.05克/立方厘米燃烧鉴别方法:连续燃烧、蓝底黄火焰、黑烟、浅金盏草味溶剂实验:环已酮可软化,芳香溶剂无作用特点:1、综合性能较好,冲击强度较高,化学稳定性,电性能良好.2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理.3、有高抗冲、高耐热、阻燃、增强、透明等级别。

外壳塑料零件模具设计说明书

外壳塑料零件模具设计说明书1. 需求分析外壳塑料零件用于电子设备、家电、汽车、医疗器械等行业,其设计需要满足以下需求:•外观美观:外壳外观需要符合市场需求,满足人们对于美观的追求。

•结构稳定:外壳需要承受一定的负载,要确保在使用过程中不会出现变形、裂纹等情况。

•抗压、抗拉性强:外壳需要具有一定的抗压、抗拉性能,不易破裂。

•耐温性好:外壳需要在一定温度范围内不会发生熔化、变形等情况。

•材料无毒:外壳所使用的材料需要符合环保要求,不会对人体造成危害。

根据以上需求,我们需要设计出一款外观美观,结构稳定,抗压、抗拉性强,耐温性好,材料无毒的外壳塑料零件。

2. 设计流程2.1 设计软件选择我们选择使用CAD、SolidWorks等设计软件进行外壳塑料零件模具设计。

这些软件具有强大的建模、装配、检查和修改功能,能够更好地满足我们的设计需求。

2.2 外观设计我们可以通过以下方式进行外观设计:•参考市场上已有的产品进行借鉴和创新;•进行3D建模,并通过绘制草图、渲染等技术进行设计和改进;•与专业设计师合作,进行外观设计。

2.3 结构设计针对外壳塑料零件的结构设计,需要考虑以下因素:•材料:选择适当的材料,以保证结构的稳定性和抗压抗拉性能;•尺寸:根据应用场景和需求,选择合适的尺寸和比例;•合理的零件拼接:通过合理的零件拼接方式,确保整个外壳能够满足负载要求。

2.4 模具设计在外壳塑料零件的设计过程中,我们需要考虑模具的设计,确保能够按照设计要求进行制造。

模具设计需要考虑以下因素:•模具选材:根据设计要求,选择适当的材料;•模具结构:通过合理的模具结构设计,提高模具的寿命和生产效率;•模具加工:使用精密的加工设备进行加工,确保模具制造精度和质量。

3. 设计结果通过以上设计流程,我们可以得到一款满足市场需求,符合设计要求的外壳塑料零件模具。

我们可以进行3D打印进行模型验证,或进行小批量生产进行测试。

4.本文介绍了外壳塑料零件模具的设计流程,从需求分析、软件选择、外观设计、结构设计、模具设计和设计结果等方面进行了简述。

仪表外壳模具设计范本(doc 43页)

仪表外壳模具设计范本(doc 43页)编号:GIT-QI-A6-27XXXXXXXX学院毕业设计(论文)题目:仪表外壳注射模具设计系( 院):机电工程系专业班级: 2016届模具设计与制造1班学生姓名:XXX 学号XXXXXXXXXX 指导教师:XXXX 完成日期:2016.2.297.28XXXXXXXXXX(论文)任务书编号:GIT-QI-A6-28姓名XXX学号XXXX毕业届别2016专业模具设计与制造毕业设计(论文)题目仪表外壳注射模具设计指导教师XXXX学历XX职称高级工程师具体要求:一、仪表外壳注射模具技术要求二、设计成果要求1.模具3D分模图;2.模具2D装配图;3.模具2D零件图4张以上;4.拆解1-2个电极;5.设计说明书;6.型腔刀路设计。

广州工程技术职业学院学生开题报告书编号:GIT-QI-A6-29课题类型:(1)A—工程设计;B—技术开发;C—软件工程;D—理论研究;(2)X—真实课题;Y—模拟课题;Z—虚拟课题(1)、(2)均要填,如AY、BX等。

7.30广州工程技术职业学院毕业设计(论文)指导记录编号:GIT-QI-A6-30注:本表由指导教师根据毕业设计(论文)指导工作方案和实际指导情况填写,毕业设计(论文)完成后附在设计(论文)的封底之前目录1、绪论1.1、前言 (1)1.2、我国模具行业发展概述 (2)2、CAD在注塑模具行业中的应用 (5)2.1、CAD发展概况 (5)2.2、注塑模CAD内容 (6)3、注塑工艺分析及成型方法简介 (9)3.1、塑件(仪表外壳)分析 (9)一、塑件 (9)二、塑料名称 (9)三、生产纲领 (10)四、塑件的结构及成型工艺分析 (10)3.2、材料ABS的注射成型过程及工艺参数 (10)一、注射成型过程 (10)二、材料ABS的注塑成型参数 (11)三、材料ABS性能 (12)4、模具设计 (14)4.1、拟定模具结构设计 (14)一、分型面位置的确定 (14)二、确定型腔数量及排列方式 (15)三、模具结构形式的确定 (15)四、注射机型号的确定 (16)4.2、浇注系统、关键零部件设计 (21)一、...................... 浇注系统形式和浇口的设计 21二、.................................... 分型面设计 24三、.................................. 成型零件设计 25四、................................ 排气系统的设计 26五、.............................. 温度调节系统设计 26六、................................ 脱模机构的设计 304.3、模架的确定 (33)5总结5.1、模具设计过程体会 (35)5.2、设计存在问题及解决设想 (35)1绪论1.1前言作为工业生产基础工艺装备的模具,在国民经济中占有重要的地位,模具技术也已成为衡量一个国家产品制造水平的重要标志之一。

壳体注塑模具设计说明书

1.绪论模具作为工业产品的重要基础工艺装备,在工业生产中是不可或缺的技术与工具,它不仅直接影响工业产品的水平,也是一个国家工业化程度和机械制造工业技术水平的综合体现。

本设计是应用计算机软件来完成注塑模具的设计。

本题目涉及注塑模具设计、计算机绘图软件应用等方面知识。

1.1塑料模具发展现状我国塑料模具工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

由于模具生产产品具有精度高、复杂性高、一致性好、生产效率高、消耗低等优良特性,所以在现代工业中将会起到更大的作用,得到更多的应用。

我国的塑料模具发展至今,已能生产精度达2微米的精密多工位级进模,工位数最多已达160个,寿命1~2亿次。

1.2研究注塑模具的意义模具是现代工业发展的基础,许多产业的发展都离不开模具行业的支持。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

在模具工业的总产值中,塑料模具约占33%左右。

不同的塑料成型方法使得塑料模具的原理和结构不同。

按照成型方法的不同,塑料模具分为:注塑模具、压塑模具、挤出模具、吹塑模具等。

注塑模具主要用于热塑型塑料制品的成型,近年来也越来越多的用于热固性塑料制品的成型,注塑成型在塑料制品成型中占有很大比重,世界上塑料成型模具的产量半数以上是注塑模具。

现代工业中,消费品外壳的色彩、手感、精度、壁厚等都提出了新要求,塑料外壳设计成为重要的一环。

精密、设计合理(主要针对薄壁制品)的注塑模具将得到越来越多的应用。

1.3现代注塑模具设计方法目前为了应付当前市场多样化的要求,缩短产品制造周期以取得最佳的竞争优势,模具设计中都引入了CAD/CAM/CAE[8](计算机辅助设计/辅助制造/辅助工程)计算机一体化制造技术[3],以提高产品质量,降低成本,增加竞争力。

一般而言,一件完整理想的工业产品,其制造流程为先有原创型的概念设计出原件,配合计算机辅助工程分析技术,再依据分析结果修改、测试,最后再依此设计图经由计算机辅助制造,进行产品自动化生产,上述整个过程均在计算机上进行[10]。

双工器壳体模具设计

形 , 成 光滑 薄壁 腔 体 , 形 这样 才 能满 足双 工器 内壁光 滑 的质 量要 求 。 根据 零 件结 构 及模具 强 度验 算 , 定采 用 决

组 合 凹模设 计 。 温挤 压成 形 用 的模具 , 由于在 较 高温 度

下 承 受 较 大 的 高 变 载 荷 ,单 位 变 形 力 最 高 可 达 2 - 0

( ) 合 凹模 内腔壁 允许 承受 的最 大 内压 。 1组 ( ) 合 凹模各 层环套 的最佳 直径 比。 2组 ( ) 凹模 镶块 内壁正 确施 加 预 应力 , 3对 即决 定组 合

凹模 各层 环套 配合直 径之 间 的过量 。

在 考 虑组 合模 具 的设计 原 则 时 ,也 应 分 为 凹模 镶 块允许 承 受拉应 力 和不允许 承 受拉 应力 这两 种情 况 。 a允许 凹模镶 块 承受拉 应力 的情 况 。 . 凹模镶 块 和预 应力 一般 都 采用钢 制 , 它们 的弹性 模 量相 同 。 种 组合 这

并 对其模 具设 计作 了详 尽 分析 。 关键 词 温挤 压 组 合 式镶 嵌 模 模 具 强度

双 工器 是 车载 电 台 、双工 手机 等 通信 产 品 中必需

使用 的零件 ,其 外 形 的大 小 直接影 响 上述 产 品 的外形 大 小 , 加 工质 量 直接 影 响通 信产 品 的通信 质量 , 其 如信

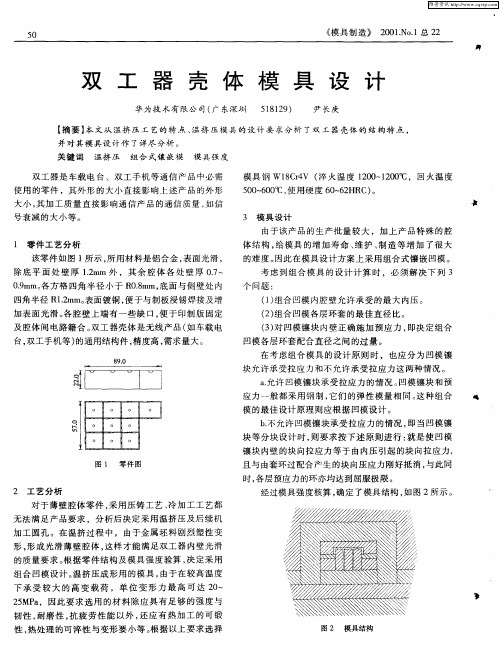

1 零 件 工艺分 析

体 结构 , 给模 具 的增 加 寿 命 、 护 、 造 等 增 加 了很 大 维 制

的难 度 。 因此 在模具 设计 方案 上采 用组 合式 镶嵌 凹模 。 考 虑到 组 合模 具 的 设计 计 算 时 ,必须 解 决 下列 3

个 问题 :

该零 件 如图 1 示 , 用材 料是 铝合金 , 所 所 表面光 滑 , 除 底平 面 处 壁 厚 1 mm外 ,其 余 腔 体 各 处 壁 厚 0 ~ . 2 . 7

壳体零件模具设计

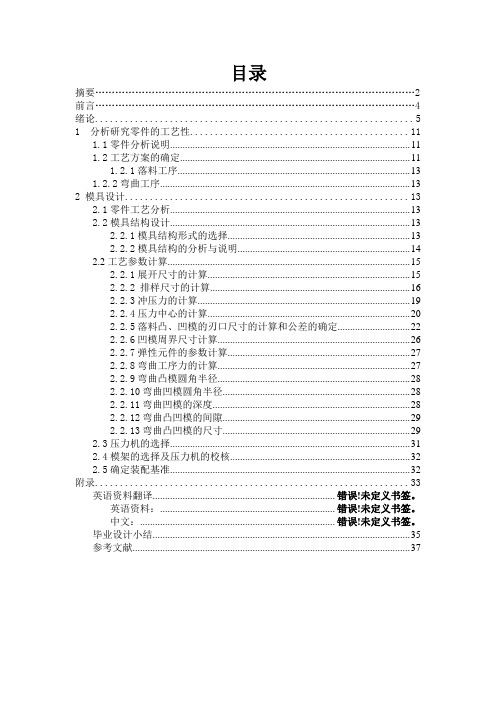

摘要 (2)前言 (4)绪论 (5)1 分析研究零件的工艺性 (11)1.1零件分析说明 (11)1.2工艺方案的确定 (11)1.2.1落料工序 (13)1.2.2弯曲工序 (13)2 模具设计 (13)2.1零件工艺分析 (13)2.2模具结构设计 (13)2.2.1模具结构形式的选择 (13)2.2.2模具结构的分析与说明 (14)2.2工艺参数计算 (15)2.2.1展开尺寸的计算 (15)2.2.2 排样尺寸的计算 (16)2.2.3冲压力的计算 (19)2.2.4压力中心的计算 (20)2.2.5落料凸、凹模的刃口尺寸的计算和公差的确定 (22)2.2.6凹模周界尺寸计算 (26)2.2.7弹性元件的参数计算 (27)2.2.8弯曲工序力的计算 (27)2.2.9弯曲凸模圆角半径 (28)2.2.10弯曲凹模圆角半径 (28)2.2.11弯曲凹模的深度 (28)2.2.12弯曲凸凹模的间隙 (29)2.2.13弯曲凸凹模的尺寸 (29)2.3压力机的选择 (31)2.4模架的选择及压力机的校核 (32)2.5确定装配基准 (32)附录 (33)英语资料翻译....................................................................... 错误!未定义书签。

英语资料:.................................................................... 错误!未定义书签。

中文:............................................................................ 错误!未定义书签。

毕业设计小结 (35)参考文献 (37)冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。

机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

壳体零件的多工位模具设计要点

浮动式结 构 时 ,冲床 闭 合 高度 够 不够 ? 精 度 是 否 还

能保 证 ?增设 空位后 模具 尺 寸加 长 会 不会 影 响装 模 ? 各 种原 因导致 模具 庞大而 复杂 。 而 多工位 机 床 和模 具 配 有 机 械 手 传 递 冲 件 ,不 存 在上述 缺 陷 ,正 适 合 此类 零 件 的 冲压 加 工 。尤 其

模) ,调整 平行度 时 ,松 开螺 钉 ,夹 进去 适 当 的薄 垫

片 即可达到 目的 ( 图 4下 模 部分 ) 见 。形状 不规 则 的 凸模有 时做 成 直 通 式 固 然加 工 方 便 ,但 位 置 调 整 很 困难 。固定 端 做成 矩 形 时 最 好 ,这 样 可 以 很 方 便 地

有必 要检 查一 下模 具是 否有 发热 和 非正 常 磨 损 迹象 , 以验 证 其装 配精 度 ) 。在 设 计 ,加 工及 装 配 中形 孔 、

3 .模具外形尺寸要与机械手的运行动作相匹配

多工 位模 具 在 运 行 中 ,机 械 手 要 在 上 模 上 行 过

程 中进入 模 具 夹 持 住 冲 件 并传 递 到 下一 个 工 位 ,在

±0 0 In,底 面 平 面 度 0 O m .l ] n . 1 m,局 部 材 料 变 形 复 杂易 产生 裂 口。

RO 5 ∞ 3

此类 机床 和相 关 模 具 的 了解 ,而 机 床生 产 供 应 商 又

不能 提供 配套 的模 具 ,所 以造 成 了 多 工位 机 床 在 国 内普 及率 很低 这 样 一 种 状 况 。本 文 介绍 的这 副 模 具

I J 、 I。

一

_

I

I

J

l n d

II

模具设计举例Microsoft Word 文档(2006-8-8).doc

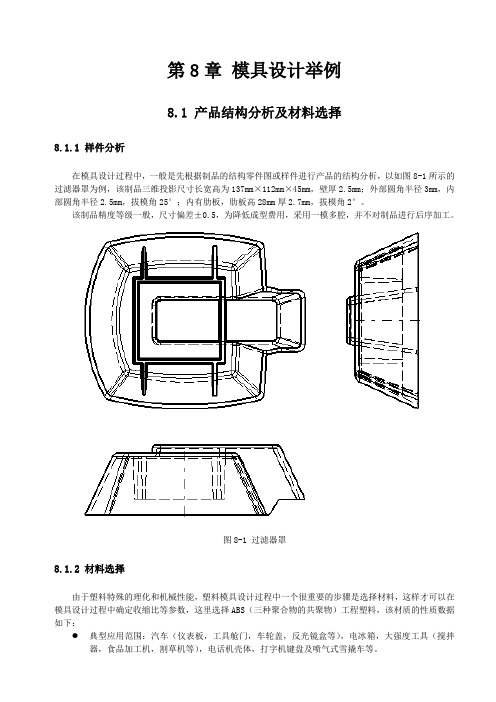

第8章模具设计举例8.1 产品结构分析及材料选择8.1.1 样件分析在模具设计过程中,一般是先根据制品的结构零件图或样件进行产品的结构分析,以如图8-1所示的过滤器罩为例,该制品三维投影尺寸长宽高为137mm×112mm×45mm,壁厚2.5mm;外部圆角半径3mm,内部圆角半径2.5mm,拔模角25°;内有肋板,肋板高28mm厚2.7mm,拔模角2°。

该制品精度等级一般,尺寸偏差±0.5,为降低成型费用,采用一模多腔,并不对制品进行后序加工。

图8-1 过滤器罩8.1.2 材料选择由于塑料特殊的理化和机械性能,塑料模具设计过程中一个很重要的步骤是选择材料,这样才可以在模具设计过程中确定收缩比等参数,这里选择ABS(三种聚合物的共聚物)工程塑料,该材质的性质数据如下:典型应用范围:汽车(仪表板,工具舱门,车轮盖,反光镜盒等),电冰箱,大强度工具(搅拌器,食品加工机,割草机等),电话机壳体,打字机键盘及喷气式雪撬车等。

● 注塑模工艺条件:ABS 材料具有吸湿性,要求在加工之前进行干燥处理,建议干燥条件为80~90℃下最少干燥2小时,材料湿度应保证小于0.1%;熔化温度为210~280℃,建议温度245℃,模具温度25~70℃ (模具温度将影响制品光洁度,温度较低则导致光洁度较低);注射压力500~1000bar ;注射速度为中高速度。

● 化学和物理特性:ABS 是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性,丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

从形态上看,ABS 是非结晶性材料。

三种单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。

ABS 的特性主要取决于三种单体的比率以及两相中的分子结构。

这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上百种不同品质的ABS 材料。

BMC壳体成型模具的设计与制造

BMC壳体成型模具的设计与制造(转) [引用 2009-02-13 11:19:36]字号:大中小缩水为零,或者负千分之一.材料流动性很好,模具各零件之间不要有间隙,不然会塞得到处都是.我们常用在汽车车灯的反光镜上. 材料耐热.浇口开大些,扇形.主流道用顶管顶出,顶管的针做成锥形,伸到浇口套里面去. 最好针直径8,管外径12.模仁选用:8407 SKD61 2344模架选用:2311 2738上下盖板加装隔热板材温控点设置一般动定模均为4点,也可以设置6点!模具可以做成自动切水口的,模具要加发热棒,模仁要加硬BMC可以压铸,也可以注射,注射的合格率可以达到80-90%,不过注射的玻纤较短,模具要加隔热板,抽真空装置等,拔模要大,要有加热管、探针、溢料槽等等。

BMC是热固性塑料的一种。

BMC(Bulk Molding Compound)又叫团状模塑料,是由不饱和聚酯树脂和其他充填材料、增强材料、固化剂、脱模剂、低收缩剂等经充分混炼捏合后而得到的团状予混物。

可以压铸成型,也可以注射成型。

BMC的注射成型过程是:将已予混好的BMC料团加入具有一定温度的料筒中受热软化,材料随螺杆的旋转而不断受到剪切、摩擦而继续升温,使BMC继续软化呈粘流状态,然后在压力下经喷嘴和流道注射进入高温模具中,受热进入固化过程,此时材料的粘度急剧增加,反应形成玻纤增强、填料填充的网状体型结构。

经过适当时间的保温固化过程后,开模后可取出具有一定光泽表面和机械性能的BMC制品。

固含量 phr 一般控制在14~18phr B—配制低收缩剂时,热塑性树脂粒料在单体苯乙烯中的浓度%常规配制时一般控制在35~45%浓度 UP—UP树脂的加入量 LSA—LSA低收缩剂的加入量,本稿省略了LPA,不分别列出了 LSA一般都采取定向采购,也可以自配,在配方设计时一定要先摸清LSA中热塑性树脂的浓度,浓度的高低直接影响LSA的粘度,粘度过高会影响随后加入粉料时的浸润,有些初入门者往往觉得粘度高时,就认为加些单体苯乙烯St来降粘,用来改善混料时对粉体的湿润,但这不是一个好办法,过量的苯乙烯的加入,在固化时用不完,残留的St会引起许多弊病,诸如强度下降、耐热性变差,甚至在成型中拔高放热峰温度,致使部品表面微裂。

塑料壳体模具设计说明书

Hefei University课程设计C O U R S E P R O J E C T题目:注塑模课程设计系别:机械工程系专业:07材料成型及控制工程(2)班学制:四年姓名:徐斌学号:0706032003导师:周伟2010年9 月10 日目录一.塑件成型工艺性分析 (3)二.分型面位置的确定 (3)三.确定型腔数量和排列方式 (3)四.模具结构形式的确定 (4)五.注射机型号的选定 (4)六.浇注系统的设计 (5)6.1 主流道设计 (5)6.2 主流道衬套的形式 (6)6.3 主流道衬套的固定 (7)6.4 冷料穴的设计 (7)6.5 分流道设计 (8)6.6 浇口的设计 (9)6.7 浇注系统的平衡 (10)6.8 浇注系统凝料体积计算 (10)6.9 .普通浇注系统截面尺寸的计算与校核 (10)6.9.1 确定适当的剪切速率r (10)6.9.2 确定体积流率q (10)6.9.3 注射时间(充模时间)的计算 (11)6.9.4 校核各处剪切速率 (11)七.成型零件的结构设计和计算 (11)八.合模导向机构的设计 (14)8.1 导向机构的总体设计 (14)8.2 导柱的设计 (14)8.3 导套设计 (14)九.脱模推出机构的设计 (16)十.湿度调节系统设计 (17)总结 (19)参考文献 (20)一.塑件成型工艺性分析该塑件是一壳体,塑件壁属厚壁塑件,生产批量大,材料选PS,考虑到主流道应尽可能短,一般小于60mm,过长则会影响熔体的顺利充型,因此采用下列数据:二.分型面位置的确定根据塑件结构形式分型面应选在I上,如下图:三.确定型腔数量和排列方式1.该塑件精度要求不高,批量大,可以采用一模多腔,考虑到模具的制造费用和设备的运转费用,定为一模四腔。

2.型腔排列方式的确定如下图:四.模具结构形式的确定从上面的分析中可知本模具采用一模四腔,双列直排,推件板推出,流道采用平衡式,浇口采用侧浇口,动模部分需要一块型芯,固定板,支撑板。

壳体模具设计与制造(内容参考)

毕业设计说明书—壳体模具设计与制造系(院): 机械工程系专业: 模具设计与制造班级: 06124学号: 11姓名: 胡应鑫指导教师:成都电子机械高等专科学校2009年5月18日摘要塑料是一种新型工程材料,发展速度迅猛,塑料的加工和成型工艺也越来越得到重视,其中注射成型是最常用的塑料零件成型方法。

生活用品的塑料模具占了很大比例。

该课题的主要任务是设计一副壳体注塑模具来生产壳体塑件制品,以实现自动化生产提高产量。

针对壳体的具体结构,该壳体注塑模设计制造的最大难点在于浇注系统和脱模机构。

通过对点浇口、侧浇口、潜伏式浇口三种方案的比较,得出结论潜伏式浇口的结构形式最为合理。

设计出的模具为潜伏式浇口单分型面的结构形式。

塑件整体尺寸较小,型腔较深壁厚较薄,在圆形外壁上有4个小孔,总体结构比较复杂。

考虑壳体结构的特殊性,通过对几种侧向分型抽芯机构的对比。

最终决定采用斜杆导滑的斜滑块抽芯机构来成型4个小孔。

其优点是使模具结构形式得到了简化。

本说明书详细介绍了本次设计的全部过程,通过模具设计表明该模具能够达到壳体的质量要求和加工工艺要求。

关键词:塑料模具注射模壳体加工工艺AbstractPlastic is a new kind of engineering materials, the rapid pace of development, plastics processing and forming technology have been more and more importance, of which injection molding is the most commonly used method of molding plastic parts. Plastic daily necessities make up a large proportion.The main task of the subject is to design a shell injection mold plastic parts to produce manufactured housing in order to achieve the automation of production to increase production. For the specific structure of theshell, the shell of injection mold design and manufacture of the greatest difficulty lies in casting system and the demoulding institutions. Points through the gate, side gate, gate-type latent comparison of three programs, concluded that the structure of latent form of gate-type the most reasonable. The design of the mold gate for single-hidden-type surface structure. Plastic pieces of the overall size of the smaller, thin wall deep cavity in the circular wall outside the four holes, the complexity of the overall structure. Consider the specificity of the shell structure, by typing a few side comparison of core-pulling mechanism. Eventually decided to adopt the oblique stroke oblique-slip slider guidedcore-pulling mechanism for forming four small holes. The advantage is the form of mold structure has been simplified.This manual details the design of the whole process, through mold design indicates that the mold shell to achieve the quality requirements and processing requirements.Key word:The plastic mold Injection Mold Shell Manufacture process. 目录摘要Abstract引言第1章产品技术要求及工艺分析1.1 产品技术要求1.2 制件的工艺性分析第2章拟定成型方案2.1 分型面的选择2.2 型腔数目的确定及布置2.3 抽芯装置形式的确定2.4 初步确定使用注射机的型号2.5 浇注系统的设计第3章成型零件的设计与计算3.1 成型零件的结构设计3.2 成型零件工作尺寸的计算第4章脱模机构的设计4.1 推出机构的结构形式第5章导向合模机构的设计5.1 导柱合模机构的设计5.2 锥面精定位机构的设计第6章模具温度控制系统的设计第7章注射机参数的校核第8章模具的工作原理及特点8.1 模具的工作原理8.2 模具的特点设计小结参考文献第一章产品技术要求及工艺分析1.1 产品技术要求1.1.1 产品设计图制件名称:壳体(如图二维图、三维图)二维图由CAD绘图软件绘制如图1-1。

铝壳体压铸模具设计

实际生产中,在合金已确定的情况下,除了强化熔炼工艺(精炼与除渣)外,还必须改善铸型工艺性(砂模透气性、金属型模具排气及温度),并在不影响铸件质量的前提下提高浇注温度,保证合金的流动性。

造型造芯是根据铸造工艺要求,在确定好造型方法,准备好造型材料的基础上进行的。铸件的精度和全部生产过程的经济效果,主要取决于这道工序。在很多现代化的铸造车间里,造型造芯都实现了机械化或自动化。常用的砂型造型造芯设备有高、中、低压造型机、抛砂机、无箱射压造型机、射芯机、冷和热芯盒机等。

铸件自浇注冷却的铸型中取出后,有浇口、冒口、金属毛刺、披锋和合模线,砂型铸造的铸件还粘附着砂子,因此必须经过清理工序。进行这种工作的设备有磨光机、抛丸机、浇冒口切割机等。砂型铸件落砂清理是劳动条件较差的一道工序,所以在选择造型方法时,应尽量考虑到为落砂清理创造方便条件。有些铸件因特殊要求,还要经铸件后处理,如热处理、整形、防锈处理、粗加工等。铸造是比较经济的毛坯成形方法,对于形状复杂的零件更能显示出它的经济性。如汽车发动机的缸体和缸盖,船舶螺旋桨以及精致的艺术品等。有些难以切削的零件,如燃汽轮机的镍基合金零件不用铸造方法无法成形。另外,铸造的零件尺寸和重量的适应范围很宽,金属种类几乎不受限制;零件在具有一般机械性能的同时,还具有耐磨、耐腐蚀、吸震等综合性能,是其他金属成形方法如锻、轧、焊、冲等所做不到的。因此在机器制造业中用铸造方法生产的毛坯零件,在数量和吨位上迄今仍是最多的。

由于目的不同,热处理的种类非常多,基本主要可分成两大类,第一类是组织构造不会经由热处理而发生变化或者也不应该发生改变的,第二则是基本的组织结构发生变化者。第一热处理程序,主要用於消除内应力,而此内应力系在铸造过程中由於冷却状况及条件不同而引起。组织、强度及其他机械性质等,不因热处理而发生明显变化。对於第二类热处理而言,基地组织发生了明显的改变,可大致分为五类:(1)软化退火:其目的主要在於分解碳化物,将其硬度降低,而提高加工性能,对於球状石磨铸铁而言,其目的在於获得具有甚高的肥力铁组织。(2)正常化处理:主要用改进或是使完全是波来铁组织的铸品获得均匀分布的机械性质。(3)淬火:主要为了获得更高的硬度或磨耗强度,同时的到甚高的表面耐磨特性。(4)表面硬化处理:主要为获得表面硬化层,同时得到甚高的表面耐磨特性。(5)析出硬化处理:主要是为获得高强度而伸长率并不因而发生激烈的改变。

外壳塑料零件模具设计说明书

毕业设计学生姓名胡向阳学号2系部机电工程系专业模具设计及制造班级13模具二班指导教师罗正斌二零一五年十二月目录摘要1第一章绪论11.1中国模具发展现状21.2塑料模具的发展水平及市场趋势2 1.3“十一五”期间发展展望3第二章外壳型塑料件设计任务42.1外壳型零件图42.2设计要求错误!未定义书签。

第三章零件的工艺性分析及工艺方案确定53.1分析零件工艺性53.1.1塑件选用材料分析及工艺特性53.1.2 分析塑件的结构工艺性63.2确定工艺方案63.2.1拟定模具结构形式63.2.2分型面的确定7第四章塑料模具的设计84.1确定注射机的型号84.1.1 塑件体积计算84.1.2 注射机型号的确定94.1.3 注射量的校核94.1.4 锁模力的校核104.1.5 开模行程校核104.2模架设计104.2.1型腔数目的确定模架尺寸104.2.2型腔尺寸的分析104.3模具结构及设计114.3.1、主流道、分流道设计:114.3.2、分流道的布置124.3.3、冷料穴和拉料杆的设计134.4支撑零部件的设计134.4.1支承板设计134.4.2垫块设计134.4.3定模座板、动模座板的设计144.5成型零部件设计144.5.1 成型零件工作尺寸的计算144.5.2 成型零部件的强度及刚度计算16 4.6推出机构设计184.6.1采用推杆推出184.6.2推杆位置的选择184.7合模导向机构设计184.7.1 导柱的设计184.7.2 推杆的设计194.7.3 复位杆的设计194.8温度调节系统20第五章总结及展望21致谢22摘要随着现代工业发展的需要,塑料制品在工业、农业和日常生活等各个领域的应用越来越广泛,质量要求也越来越高。

在塑料制品的生产中,高质量的模具设计、先进的模具制造设备、合理的加工工艺、优质的模具材料和现代化的成型设备等都是成形优质塑件的重要条件。

本设计通过对壳型塑料件工艺的正确分析,完成一副一模两腔的塑料模具设计。

(完整word版)毕业设计——手机壳注塑模具设计

手机壳注塑模具设计【摘要】本文主要介绍:注塑模的全部过程,包括成型零部件、推出机构、流道等一些设计。

在写论文期间,经过了一段时间对资料进行收集。

充分的考虑了模具的各种结构,并和指导老师进行讨论,完成了对论文中要写的模具结构的选择。

论文当中许多部分是我结合俩年所学的各方面的理论知识完成的,包括机械制图、机械基础、塑料成型模具设计模具材料等。

【关键词】:注塑模具,模具设计,浇口,注射机目录引言 (1)一、塑料模具的发展史及发展趋势 (1)(一)模具工业的概况 (1)(二)设计的任务和它的要求 (2)二、塑件的分析 (2)(一)塑件的特性 (2)(二)选择塑件材料及介绍 (2)(三)塑件的形状及其尺寸 (3)三、分型面的选择及型腔的确定 (4)(一)分型面的选择原则 (4)(二)分型面的设计 (4)图2.1 分型面 (4)(三)型腔数目的决定及排布 (4)四、浇注系统的设计 (5)(一)注射模具浇注系统的组成及其设计原则 (5)(二)设计主流道 (5)(三)注射模具分流道的设计 (7)(四)浇口的设计 (7)图2.6 (8)(五)冷料穴和钩料脱模装置 (8)五、温度调节系统设计 (8)(一)塑料注射模具的温度调节系统的重要性 (8)(二)模具冷却系统的设计原则 (8)(三)模具的冷却系统设计 (8)六、模具成型零件和模体的设计 (9)(一)模具型腔的结构设计 (9)(二)注射模具型芯的结构设计 (9)(三)注射模具成型零件的尺寸确定 (9)(四)成型零件的强度、刚度计算 (10)七、顶出机构的设计 (12)(一)注射模具的顶出机构 (12)(二)设计原则 (12)(三)零件的复位 (12)(四)推杆推出机构 (12)八、排气槽设计 (13)(一)导柱导向机构的作用 (13)(二)导柱导套的选择 (13)十、注射机的参数校核 (14)(一)注射量的计算 (14)(二)初步选择的机器型号 (14)(三)XS-ZY-125型注射机的主要参数 (14)(四)塑件在分型面上的投影面积与锁模力校核 (15)(五)开模行程校核 (15)(六)模具安装尺寸校核 (15)总结 (16)参考文献 (18)致谢 (19)引言一、塑料模具的发展史及发展趋势(一)模具工业的概况在中国古代,勤劳聪明的中国先民们就已经熟练掌握了用模具制造陶制品和青铜制品的工艺。

外壳体模具设计

机械工程系模具设计与制造专业毕业设计/论文设计/论文题目:外壳体班级学号:模具3072姓名:xxxx指导老师:xxx完成时间:目录一.正文 (4)1.冲压工艺分析 (4)2.工序的确定 (5)3.工艺方案确定及模具结构形式确定 (5)4.初选设备和压力中心的确定 (6)5.排样、材料利用率计算 (7)6.工艺尺寸计算 (8)7.其它模具零件结构尺寸 (10)8.压力机的确定 (11)二.主要模具零件加工工艺过程 (11)三.模具成型工艺卡 (14)四.说明书插图(见附图)五.绘制图纸清单(见附图)六.致谢 (15)七.参考文献 (16)毕业设计/论文任务书设计题目:外壳体此零件图厚度为㎜,材料为08AL,产量为100万件。

1、冲压工艺分析材料此拉深件的材料为08AL强度不高,塑件的韧性较高,有良好的冲压拉伸和弯曲性能。

拉深强度为275~410MPA伸长率为27%δ=;形状此拉深件的形状对称,有底孔属于有凸沿拉深;尺寸大小此拉伸件的相对厚度T/D的值大于1则不容易起皱,易于拉伸成型。

此拉伸件的圆角半径不满足(,2,6.3t rd t R T r≤≤≤) 应增加整形工序,则圆角半径可取~t≤rd,~t≤R;结构此拉深件无尖角、窄槽,有圆弧过渡,易于成形;精度经查资料知此拉深件的最高精度为IT12级,而拉深件的经济精度为IT11级,故可拉深成型,未注公差可按IT14级计算故适宜拉深;表面质量此拉深件的表面质量无特殊要求且不用表面处理,故可拉深;产量由于产品为大批量生产,很适合采用冲压加工的方法,最好采用复合模或连续模,降低成本。

2 、工序的确定判断底部翻孔成形次数1.2t=6 1.27.2H=+=134 1.232.8d=-=0.5r=冲预孔:012(0.430.72)32.82(7.20.430.50.72 1.2)21d d h r t=---=-⨯-⨯-⨯=实际翻孔系数:0230.7 32.8ddκ===根据2319.21.2d t == 查表64- 当采用圆柱形凸模翻孔并以冲孔模预冲孔时, 极限翻孔系数为:min k =经比较 min k k > 实际的翻孔系数大于极限翻孔系数, 故可以一次翻孔成形。

最新壳体零件模具设计

壳体零件模具设计摘要 (2)前言 (4)绪论 (5)1.1 模具工业在国民经济中的地位 (5)冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。

机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

冲压制品的成型方法很多。

其主要用于是冲孔,落料,弯曲,拉伸等。

而冲压模,约占成型总数的60%以上。

当然如利用电气控制,可实现半自动化或自动化作业。

冷冲冲裁模主要用于金属制品的成型,它是冲压制品生产中十分重要的工艺装置。

冲压模的基本组成是:上下模座、下模垫板、下模固定板、凹模镶块、抬料钉、导料板、卸料板,导柱导套、卸料板弹钉、卸料板等。

冲裁模成型的广泛适用,正是我这个设计的根本出发点。

关键词:冲孔、落料AbstractStamping products has been extensively applied in the industry, agriculture, national defense and in the daily lives of area, especially in the machinery industry. Mechanical products is the most pressing housing products, and the improvement of product performance requires of high-quality performance stampingmolds ,stamping,process and product design.There are many ways of molding products of stamping. Piercing is mainly used for blanking, bending, stretching, etc. And Stamping molds almost form more than 60 percent of the total number. For example ,Electrical Control can be realized as semi-automatic or automatic operation.Cold-metal stamping die mainly used for the molding products, and it is very important in the production of stamping technology devices. The basic component of stamping molds is block model from top to bottom, mould plate, fixed-plate of mould plate, die inserts, raising nails, I. plate, plate unloading I. Introduction sets column, unloading bombs nail plate, plate Discharge and so on.The widely application of blanking moulding is exactly the basic perpose of my design.Key wards:Piercing、Blanking前言模具是现代化的生产重要工艺装备,在国民经济的各个部门都越来越多地依模具来进行生产加工,越来越引起人们的重视,模具也趋向标准化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要 (2)前言 (4)绪论 (5)1 分析研究零件的工艺性 (11)1.1零件分析说明 (11)1.2工艺方案的确定 (11)1.2.1落料工序 (13)1.2.2弯曲工序 (13)2 模具设计 (13)2.1零件工艺分析 (13)2.2模具结构设计 (13)2.2.1模具结构形式的选择 (13)2.2.2模具结构的分析与说明 (14)2.2工艺参数计算 (15)2.2.1展开尺寸的计算 (15)2.2.2 排样尺寸的计算 (16)2.2.3冲压力的计算 (19)2.2.4压力中心的计算 (20)2.2.5落料凸、凹模的刃口尺寸的计算和公差的确定 (22)2.2.6凹模周界尺寸计算 (26)2.2.7弹性元件的参数计算 (27)2.2.8弯曲工序力的计算 (27)2.2.9弯曲凸模圆角半径 (28)2.2.10弯曲凹模圆角半径 (28)2.2.11弯曲凹模的深度 (28)2.2.12弯曲凸凹模的间隙 (29)2.2.13弯曲凸凹模的尺寸 (29)2.3压力机的选择 (31)2.4模架的选择及压力机的校核 (32)2.5确定装配基准 (32)附录 (33)英语资料翻译 (33)英语资料: (33)中文: (37)毕业设计小结 (40)参考文献 (41)冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。

机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

冲压制品的成型方法很多。

其主要用于是冲孔,落料,弯曲,拉伸等。

而冲压模,约占成型总数的60%以上。

当然如利用电气控制,可实现半自动化或自动化作业。

冷冲冲裁模主要用于金属制品的成型,它是冲压制品生产中十分重要的工艺装置。

冲压模的基本组成是:上下模座、下模垫板、下模固定板、凹模镶块、抬料钉、导料板、卸料板,导柱导套、卸料板弹钉、卸料板等。

冲裁模成型的广泛适用,正是我这个设计的根本出发点。

关键词:冲孔、落料AbstractStamping products has been extensively applied in the industry, agriculture, national defense and in the daily lives of area, especially in the machinery industry. Mechanical products is the most pressing housing products, and the improvement of product performance requires of high-quality performance stamping molds ,stamping,process and product design.There are many ways of molding products of stamping. Piercing is mainly used for blanking, bending, stretching, etc. And Stamping molds almost form more than 60 percent of the total number. For example ,Electrical Control can be realized as semi-automatic or automatic operation.Cold-metal stamping die mainly used for the molding products, and it is very important in the production of stamping technology devices. The basic component of stamping molds is block model from top to bottom, mould plate, fixed-plate of mould plate, die inserts, raising nails, I. plate , plate unloading I. Introduction sets column, unloading bombs nail plate, plate Discharge and so on.The widely application of blanking moulding is exactly the basic perpose of my design.Key wards:Piercing、Blanking前言模具是现代化的生产重要工艺装备,在国民经济的各个部门都越来越多地依模具来进行生产加工,越来越引起人们的重视,模具也趋向标准化。

随着模具的迅速发展,在现代工业生产中,模具已经成为生产各种工业产品不可缺少的重要工艺设备。

这次毕业设计是在学习完所有模具课程的基础上进行的,是对我综合能力的考核,是对我所学知识的综合运用,也是对我所学知识的回顾与检查。

本次设计是在指导老师认真、耐心的指导下,对模具的经济性、模具的寿命、生产周期、及生产成本等指标下进行全面、仔细的分析下而进行设计的。

在此, 我表示衷心的感谢他们对我的教诲.冲模是模具设计与制造专业的主要专业课程之一。

它具有很强的实践性和综合性,通过学习这门课程,使我对冲压模具有了新的认识,从中也学到了不少知识,激发了我对冲压模具的爱好。

但因本人经验有限,因此很难避免的存在一些不合理之处,望各位老师批评和指正,以使我的毕业设计做到合理,同时也为我走出校门步入社会打下坚实的基础。

绪论1.1 模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。

模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。

振兴和发展我国的模具工业,正日益受到人们的关注。

早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。

模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

模具制造的重要性主要体现在市场的需求上,仅以汽车,摩托车行业的模具市场为例。

汽车,摩托车行业是模具最大的市场,在工业发达的国家,这一市场占整个模具市场一半左右。

汽车工业是我国国民经济五大支柱产业之一,汽车工业重点是发展零部件,经济型轿车和重型汽车,汽车模具作为发展重点,已在汽车工业产业政策中得到了明确。

汽车基本车型不断增加,2005年将达到170种。

一个型号的汽车所需模具达几千副,价值上亿元。

为了适应市场的需求,汽车将不断换型,汽车换型时约有80%的模具需要更换。

中国摩托车产量位居世界第一,据统计,中国摩托车共有14种排量80多个车型,1000多个型号。

单辆摩托车约有零件2000种,共计5000多个,其中一半以上需要模具生产。

一个型号的摩托车生产需1000副模具,总价值为1000多万元。

其他行业,如电子及通讯,家电,建筑等,也存在巨大的模具市场。

目前世界模具市场供不应求,模具的主要出口国是美国,日本,法国,瑞士等国家。

中国模具出口数量极少,但中国模具钳工技术水平高,劳动成本低,只要配备一些先进的数控制模设备,提高模具加工质量,缩短生产周期,沟通外贸渠道,模具出口将会有很大发展。

研究和发展模具技术,提高模具技术水平,对于促进国民经济的发展有着特别重要的意义。

1.2 各种模具的分类和占有量模具主要类型有:冲模,锻摸,塑料模,压铸模,粉末冶金模,玻璃模,橡胶模,陶瓷模等。

除部分冲模以外的的上述各种模具都属于腔型模,因为他们一般都是依靠三维的模具形腔是材料成型。

(1)冲模:冲模是对金属板材进行冲压加工获得合格产品的工具。

冲模占模具总数的50%以上。

按工艺性质的不同,冲模可分为落料模,冲孔模,切口模,切边模,弯曲模,卷边模,拉深模,校平模,翻孔模,翻边模,缩口模,压印模,胀形模。

按组合工序不同,冲模分为单工序模,复合模,连续模。

(2)锻模:锻模是金属在热态或冷态下进行体积成型是所用模具的总称。

按锻压设备不同,锻模分为锤用锻模,螺旋压力机锻模,热模锻压力锻模,平锻机用锻模,水压机用锻模,高速锤用锻模,摆动碾压机用锻模,辊锻机用锻模,楔横轧机用锻模等。

按工艺用途不同,锻模可分为预锻模具,挤压模具,精锻模具,等温模具,超塑性模具等。

(3)塑料模:塑料模是塑料成型的工艺装备。

塑料模约占模具总数的35%,而且有继续上升的趋势。

塑料模主要包括压塑模,挤塑模,注射模,此外还有挤出成型模,泡沫塑料的发泡成型模,低发泡注射成型模,吹塑模等。

(4)压铸模:压铸模是压力铸造工艺装备,压力铸造是使液态金属在高温和高速下充填铸型,在高压下成型和结晶的一种特殊制造方法。

压铸模约占模具总数的6%。

(5)粉末冶金模:粉末冶金模用于粉末成型,按成型工艺分类粉末冶金模有:压模,精整模,复压模,热压模,粉浆浇注模,松装烧结模等。

模具所涉及的工艺繁多,包括机械设计制造,塑料,橡胶加工,金属材料,铸造(凝固理论),塑性加工,玻璃等诸多学科和行业,是一个多学科的综合,其复杂程度显而易见。

1.3 我国模具工业的现状自20世纪80年代以来,我国的经济逐渐起飞,也为模具产业的发展提供了巨大的动力。

20世纪90年代以后,大陆的工业发展十分迅速,模具工业的总产值在1990年仅60亿元人民币,1994年增长到130亿元人民币,1999年已达到245亿元人民币,2000年增至260~270亿元人民币。

今后预计每年仍会以10℅~15℅的速度快速增长。

目前,我国17000多个模具生产厂点,从业人数五十多万。

除了国有的专业模具厂外,其他所有制形式的模具厂家,包括集体企业,合资企业,独资企业和私营企业等,都得到了快速发展。

其中,集体和私营的模具企业在广东和浙江等省发展得最为迅速。

例如,浙江宁波和黄岩地区,从事模具制造的集体企业和私营企业多达数千家,成为我国国内知名的“模具之乡”和最具发展活力的地区之一。

在广东,一些大集团公司和迅速崛起的乡镇企业,为了提高其产品的市场竞争能力,纷纷加入了对模具制造的投入。