焦炉煤气制液化天然气项目工艺流程

焦炉煤气制LNG项目方案简介

3

二、工艺流程

框图

压缩工段

焦炉气

脱硫工段

原料气压缩

脱焦油脱萘

粗脱硫

合成气压缩

精脱硫

二级加氢

中温脱硫

一级加氢

预加氢

预脱硫

合成反应器

焦炉气制LNG项目综合能耗为56.15MJ/Nm3LNG,而LNG热值为 35.45MJ/Nm3LNG,其能量利用率为63.13%。

焦炉气制甲醇项目综合能耗为42GJ/t,而甲醇热值为22.67GJ/t,其能 量利用率为54%。

焦炉气发电项目分为:蒸汽轮机发电、燃气轮机发电、燃气内燃机发 电三种,蒸汽轮机和燃气轮机发电机组效率仅20%,即能量利用率20%;燃 气内燃机发电效率30~40%,即能量利用率30~40%。

O2 C2H6 C2H4

∑

7.7 2.7 3.2 0.5 0.75 1.75 100

焦炉气中含有一定量的杂质,需要对其进行净 化以满足工艺过程的要求,工艺生产装置包括压缩、脱硫、 合成、液化四个工段。全厂总工艺流程为:

2

(1)压缩工段:管道输送来的焦炉煤气经气柜储存缓冲,经螺杆 压缩机加压至0.41MPaG送入脱油脱萘塔、粗脱硫塔对焦炉气进行初步净化,而 后经往复压缩机加压至2.8 MPaG送入脱硫工段对焦炉气进行精脱硫;

5

三、项目主要建设内容

6、变配电站 7、循环水系统 8、动力站(包括制氮、仪表空气、冷水) 9、供热站(包括脱盐水、锅炉) 11、消防系统(包括消防水、泡沫站) 12、中央分析化验室 13、监控中心 14、火炬 16、综合楼(包括倒班宿舍) 17、地磅 18、门卫

焦炉煤气制液化天然气(LNG)项目工艺流程

焦炉煤气制液化天然气(LNG)项目工艺流程概述LNG是液化的天然气,是一种清洁的燃料,广泛应用于液化天然气槽车、船舶和工业设备等领域。

焦炉煤气制液化天然气项目是将焦炉煤气作为原料,通过压缩、分离和液化等工艺流程制备出LNG的过程。

该项目具有能源资源转化利用、降低能源消费及能源清洁、高效等优点,具有重要的社会和经济价值。

本文主要介绍焦炉煤气制液化天然气项目的工艺流程。

工艺流程焦炉煤气处理焦炉煤气是含有一定量的烃类、酚类和硫化氢等有害物,需要先经过初步的处理。

首先,将焦炉煤气通过加水降温的方式,使得其中的部分水蒸气和目标组分沉淀,去掉其中的灰尘和多余水分。

然后,通过加入化学药剂的方式,将其中的硫化氢、酚类和部分烃类进行吸附和分离,得到目标组分。

烃类分离经过初步处理后的焦炉煤气中,烃类是最主要的组分。

为了将其中的丙烯、丁烯等危险组分分离出来,需要采用吸附剂和沸点分馏的方式进行处理。

首先,将焦炉煤气通过活性炭吸附器,使其中的丙烯等危险组分被吸附并去除。

然后,通过高温分馏的方式将其中的乙烯、丙烷、丁烷等组分进一步分离出来,得到目标组分。

压缩与冷却经过分离得到的目标组分,需要进一步进行加压和冷凝,得到LNG。

首先,通过大型压缩机将目标组分加压至10-15MPa的压力,然后进入恒温恒压的冷却塔中进行冷却和液化。

在冷却塔中,将目标组分冷却至-162℃的温度以下,并进行恒压处理,将其转化为液态的LNG。

收集和储存经过液化的LNG,需要进行收集和储存。

首先,通过管道将液化的LNG进入存储罐中。

由于LNG的存储需要特殊的条件,如低温、高压等,因此需要专门建造和设计LNG储罐。

储罐中的LNG将经过测量和监控,确保其安全和稳定运行。

结论本文介绍了焦炉煤气制液化天然气(LNG)项目的工艺流程。

采用该工艺流程可以将焦炉煤气转化为清洁能源LNG,具有转化利用、降低能源消费及清洁、高效等优点。

该工艺流程在国内外均有广泛应用,是未来能源领域的发展趋势。

焦炉煤气制天然气

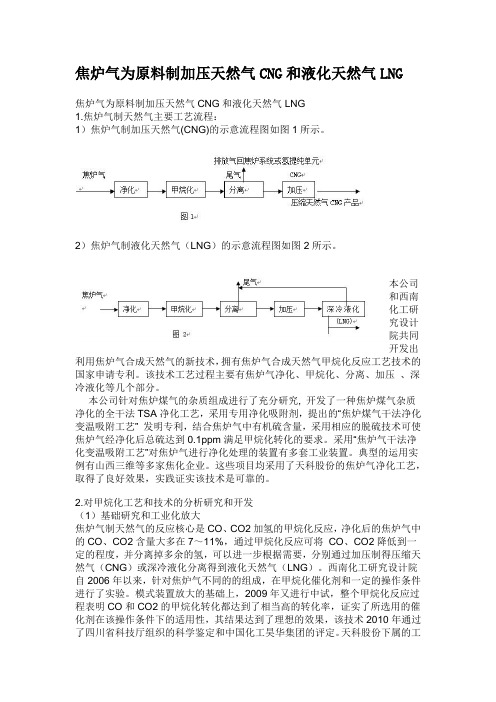

焦炉气为原料制加压天然气CNG和液化天然气LNG焦炉气为原料制加压天然气CNG和液化天然气LNG1.焦炉气制天然气主要工艺流程:1)焦炉气制加压天然气(CNG)的示意流程图如图1所示。

2)焦炉气制液化天然气(LNG)的示意流程图如图2所示。

本公司和西南化工研究设计院共同开发出利用焦炉气合成天然气的新技术,拥有焦炉气合成天然气甲烷化反应工艺技术的国家申请专利。

该技术工艺过程主要有焦炉气净化、甲烷化、分离、加压、深冷液化等几个部分。

本公司针对焦炉煤气的杂质组成进行了充分研究, 开发了一种焦炉煤气杂质净化的全干法TSA净化工艺,采用专用净化吸附剂,提出的“焦炉煤气干法净化变温吸附工艺” 发明专利,结合焦炉气中有机硫含量,采用相应的脱硫技术可使焦炉气经净化后总硫达到0.1ppm满足甲烷化转化的要求。

采用“焦炉气干法净化变温吸附工艺”对焦炉气进行净化处理的装置有多套工业装置。

典型的运用实例有山西三维等多家焦化企业。

这些项目均采用了天科股份的焦炉气净化工艺,取得了良好效果,实践证实该技术是可靠的。

2.对甲烷化工艺和技术的分析研究和开发(1)基础研究和工业化放大焦炉气制天然气的反应核心是CO、CO2加氢的甲烷化反应,净化后的焦炉气中的CO、CO2含量大多在7~11%,通过甲烷化反应可将CO、CO2降低到一定的程度,并分离掉多余的氢,可以进一步根据需要,分别通过加压制得压缩天然气(CNG)或深冷液化分离得到液化天然气(LNG)。

西南化工研究设计院自2006年以来,针对焦炉气不同的的组成,在甲烷化催化剂和一定的操作条件进行了实验。

模式装置放大的基础上,2009年又进行中试,整个甲烷化反应过程表明CO和CO2的甲烷化转化都达到了相当高的转化率,证实了所选用的催化剂在该操作条件下的适用性,其结果达到了理想的效果,该技术2010年通过了四川省科技厅组织的科学鉴定和中国化工昊华集团的评定。

天科股份下属的工程公司具有对研究成果开发放大,将科研成果转化为生产力的丰富的经验和能力,在该项技术中试基础上完成全过程流程模拟计算等,具备了工业化装置建设的条件。

焦炉煤气如何制取液化天然气?看这里!

焦炉煤气如何制取液化天然气?看这里!我国焦炭产能和消耗量巨大,而焦炉煤气是焦化企业的主要副产品之一。

近年来,一些新的焦炉煤气利用技术不断涌现。

随着人们环保意识的不断加强及国家节能减排政策的提出,焦炉煤气的综合利用早已被提上日程,焦炉煤气的主要成分为甲烷,将其中的甲烷分离提取出来,或者进行甲烷液化成为一个重要的研究方向。

一、国内外技术发展现状焦炉煤气制取液化天然气作为一个新兴的制作工艺及研究点,受到许多焦化企业及研究者的青睐。

据了解,国外代表性的工艺技术有丹麦托普索甲烷化、英国戴维甲烷化和日本日挥焦炉煤气制LNG 技术等,其中丹麦托普索或英国戴维只做甲烷化,而日挥除了拥有甲烷化技术外,前期的煤气深度净化更是其技术优势,也就是说日挥拥有全流程的工艺技术。

目前焦炉煤气制取天然气产业在国内呈现强劲发展势头。

国内研究学者在结合现场生产制造工艺的基础上,针对焦炉煤气制取液化天然气工艺进行深入研究。

例如中国科学院理化技术研究所开发的焦炉煤气低温分离生产液化天然气(LNG)联产氢气工艺,将膜分离和低温精馏分离技术相结合,采用了吸附脱苯、萘和焦油、水解脱硫、MDEA脱碳、等压干燥、膜分离提氢、氮气膨胀制冷等国内外先进技术,低温分离出LNG,并对膜分离提氢过程中产生的高纯氢进行综合利用。

二、焦炉煤气的组成和性质焦炉煤气,简称焦炉气,是煤焦化过程得到的可燃气体。

其产率和组成因炼焦煤质和焦化过程不同而有所差别,一般每吨干煤可产焦炉煤气约430m3(标准状态)。

焦炉煤气为有毒和易爆性气体,空气中的爆炸极限为6-30%(体积)。

焦炉煤气典型组成如表1所示,其与常规天然气的组成有很大区别,其中氢、氮含量相对较高。

表1、焦炉煤气的性质三、焦炉煤气制取液化天然气工艺流程进行甲烷化反应外,还存在部分过量氢气,由于原料气中氢气含量相对较高,除与原料气中CO、CO2可通过PSA分离技术分离提取原料气中氢气,提取后氢气外销;甲烷化后经过脱汞、干燥等净化具体流程如图1所示,处理后进入液化段,进行深冷分离。

焦炉气制备天然气工艺流程

焦炉气制备天然气工艺流程英文回答:The process of producing natural gas from coke oven gas involves several steps. First, the coke oven gas is collected from the coke ovens, where coal is heated in the absence of air to produce coke. The collected gas is then treated to remove impurities such as sulfur compounds, ammonia, and tar. This is usually done through a series of purification processes including cooling, condensation, scrubbing, and adsorption.Once the gas is purified, it undergoes a process called methanation. In this process, carbon monoxide (CO) and carbon dioxide (CO2) present in the gas are converted into methane (CH4) through a catalytic reaction. Methane is the main component of natural gas and has a higher energy content compared to CO and CO2.After methanation, the gas is further processed toremove any remaining impurities. This can involveadditional purification steps such as membrane separationor pressure swing adsorption. The purified gas is then compressed and stored for distribution.The produced natural gas can be used for various purposes such as heating, cooking, and power generation. It is a cleaner and more efficient fuel compared to coal or oil, as it produces fewer emissions when burned.中文回答:焦炉气制备天然气的工艺流程涉及几个步骤。

焦炉煤气制液化天然气项目工艺流程

焦炉煤气制液化天然气项目工艺流程步骤1:触变换焦炉煤气进入初级处理单元,通过触变换器进行初步的处理。

在触变换过程中,高温的煤气被冷却至约80°C,同时采用触变换剂将硫化氢(H2S)和一些有机硫化物转化为硫元素,并去除部分粘附有机物质。

步骤2:硫还原触变换后的煤气进入硫还原器,将剩余的硫化氢进一步还原为硫元素。

硫还原使用催化剂,通常是氧化铝载体上的钼和镍催化剂。

步骤3:脱酚硫还原后的煤气通过脱酚器,将含酚化合物(如苯、甲苯、二甲苯等)从煤气中去除。

脱酚器中通常使用有机溶剂,如N-甲基吡咯烷酮(NMP)或N-甲基-2-吡咯烷酮(NMP)和聚乙烯醇(PVA)复配。

步骤4:除甲硫除酚后的煤气进入除甲硫器,将含有机硫的化合物(如甲基硫化氢、异丁基硫醇等)从煤气中去除。

通常使用金属氧化物作为吸附材料,如氧化铝、氧化锌等。

步骤5:蒸汽重整除甲硫后的煤气进入蒸汽重整器,通过高温和蒸汽的作用,将一些低碳烃转化为高碳烃。

这个过程中使用催化剂,通常是镍基催化剂。

步骤6:压缩蒸汽重整后的煤气被压缩至一定的压力。

将煤气压缩主要是为了方便后续工艺的进行。

步骤7:冷却压缩后的煤气进入冷却器,通过水或其他冷却介质进行冷却。

冷却的作用是将煤气中的水蒸汽和其他液态物质冷凝成液体。

步骤8:分离液态天然气(LNG)和其他成分冷却后的煤气进入分离器,通过分离器将液态天然气(LNG)和其他成分分离开来。

LNG是主要产品,而其他成分,如硫元素、甲醇等,则作为副产品进行处理或回收利用。

步骤9:增压泵送分离得到的液态天然气(LNG)通过增压泵送至贮存容器中。

增压泵送过程是将LNG压力提高到一定程度,以便储存和运输。

步骤10:贮存和运输储存容器中的LNG通过管道或其他运输方式,如船运、卡车运输等,进行运输。

LNG作为清洁能源的替代品,被广泛应用于城市燃气供应、发电厂和工业领域。

以上是焦炉煤气制液化天然气(LNG)项目的工艺流程,通过一系列的处理和分离过程,将焦炉煤气转化为液化天然气(LNG)并进行贮存和运输。

焦炉煤气制天然气工艺

焦炉气压缩机工艺参数

名称

吸气压力 排气压力 吸气温度 排气温度 安全阀开启 压力

单位

Mpa(A) Mpa(A) ℃ ℃

一级

0.095 0.255 40 139

二级

0.255 0.563 40 118

三级

0.563 1.216 40 114

四级

1.216 2.6 40 112

Mpa(C) m³/min

序号

1 2 3 4 5 6 7 8 9 10 11 12 13

工 艺 指 标 / 内 容

脱硫塔阻力小于1000Pa 煤气入脱硫塔温度小于35℃ 入塔循环液温度高于入塔煤气3~5℃ 溶液循环量650—850m³/h 循环泵出口压力大于0.55MPa 再生塔压缩空气入口压力大于0.5MPa 脱硫液PH值8.5-9.1 循环液副盐含量小于250g/L,最高不大于280g/L 循环液总碱度20-35g/L 循环液悬浮硫小于1.5g/L 煤气入口H2S含量4-6g/L 焦油含量小于50mg/m³,出口H2S含量小于20mg/m³ 各电机温度小于60℃

湿 法 脱 硫 设 备 参 数

序 号

名称

脱硫塔 再生塔 溶液循环槽

规格型号

介质 PDS+栲胶脱硫液, 焦炉煤气

脱硫液,空气, 硫磺泡沫 PDS+栲胶脱硫液

压力 (MPa)

温度 (℃)

数量

1 2

Φ =6000 H=37810 Φ =4600/6000 H=49460 Φ =7510 H=7900 V=340m³ Φ =7520 H=7900 V=340m³ DFCZ250-500C Q=850m³/min H=60m

介 质 焦炉气 焦炉气 焦炉气 焦炉气 焦炉气 焦炉气 焦炉气 管内焦炉气或氮气

焦炉煤气制LNG工程方案

50000 Nm3/h焦炉煤气制LNG工程方案1 工程概况1.1 原料气供给量及组成焦炉煤气供给量为50000Nm3/h,压力为0.02MPa,温度为40度,组成如下:焦炉煤气组成表1.2 设计内容本项目新建循环水站、冷水站、配电室、控制室、消防水站、动力站(仪表空气和制氮装置)等辅助设备。

本项目不考虑办公楼、食堂等福利设备。

本项目不考虑锅炉房,蒸汽、脱盐水外购。

2生产规模和产品方案2.1 生产规模和产品方案根据原料气组成,组合甲方要求,确定本项目生产规模和产品方案。

本项目年生产约1.57亿Nm3液化天然气(简称LNG)(19635N m3/h)和0.63亿Nm3氢气(7882Nm3/h),年处理4亿Nm3焦炉煤气(50000Nm3/h)。

LNG甲烷含量大于98% vol,产品质量符合《车用压缩天然气》要求;氢气纯度大于99.9% vol。

2.2 生产班制和年运行时间装置为连续运行,年操作时间为8000 h。

工作班制为四班三运转。

3 工艺技术方案比选根据焦炉煤气组成、杂质含量,结合产品方案,遵循工艺技术先进性、可靠性、安全性、经济型等原则,确定本装置的工艺技术方案。

焦炉煤气是焦炭生产过程的副产物,其主要成分为H2、CH4、CO、CO2、N2等,其杂质有焦油、萘、苯、硫化氢、有机硫等。

焦炉煤气中H2、CO和O2在一定条件下可以合成甲烷,但焦炉煤气中的杂质对甲烷合成催化剂有很大的影响,故本项目要先对焦炉煤气进行净化处理,以满足甲烷合成的需要。

焦炉煤气甲烷合成后,氢还有约30%的富裕量,故本项目提纯氢气,以提高项目附加值。

本项目生产工艺装置包括原料气储存、压缩工段、脱硫工段、合成工段、提氢工段、合成工段、液化工段、LNG储罐及装车站。

工艺技术方案比选如下:3.1原料气储存气柜在燃气工程中主要起调峰作用,在化工生产中有稳压、缓冲、调压、混合作用,同时还可以起到事故、检修时的储备。

储气柜分高压储气柜和低压储气柜,低压储气柜又分为湿式气柜和干式气柜。

焦炉煤气制液化天然气(LNG)项目工艺流程

焦炉煤气制液化天然气(LNG)项目工艺流程一、焦炉气预处理从焦化厂来的焦炉气含有多种杂质组份,特别是苯和蔡的含量较高,约为3000 mg / Nm;和300mg / Nm,该组份将对下游的净化分离工序造成危害,需要进行脱除。

采用吸附法脱除苯、蔡和焦油。

即在较低压力和温度下用吸附剂吸附苯、蔡和焦油等重质组份,之后在高温、低压下解吸再生,构成吸附剂的吸附与再生循环,达到连续分离气体的目的。

这样,可以保护后续的催化剂,又避免了蔡在升压后结晶堵塞管道和冷却器等设备。

二、氢气提纯当前工业上比较广泛应用的氢气分离技术有变压吸附和膜分离两种。

由于变压吸附技术投资少、运行费用低、产品纯度高、操作简单、灵活、环境污染小、原料气源适应范围宽,因此,进入70年代后,这项技术被广泛应用于石油化工、冶金、轻工及环保等领域。

变压吸附分离过程操作简单,自动化程度高,设备不需要特殊材料等优点。

吸附分离技术最广泛的应用是工业气体的分离提纯,氢气在吸附剂上的吸附能力远远低于CH2,N2,CO和CO2等常见的其他组分,所以变压吸附技术被广泛应用于氢气的提纯和回收领域。

为了使得产品氢气具有较高的纯度,选用变压吸附技术进行氢气的提纯。

三、甲烷化反应甲烷化反应是指气体CO和CO2在催化剂作用下,与氢气发生反应,生成甲烷的强放热化学反应。

甲烷化反应属于催化加氢反应。

其反应方程为:通常工业生成中的甲烷化反应有两种:一种是用于合成氨及制氢装置中,在催化剂作用下将合成气中少量碳氧化物(一般CO + CO2<0. 7 %)与氢反应生成水和惰性的甲烷,以削除碳氧化物对后续工序催化剂的影响。

用于上述甲烷化反应的催化剂和工艺主要是用于脱除合成气中残留的少量碳氧化物(CO和CO2),自1902年发明了用于催化甲烷化反应的镍基催化剂以来,化肥生产中用于甲烷化的催化剂和工艺绝大多数围绕这类催化剂进行研究。

另一种是人工合成天然气工艺中的甲烷化,其原料气中的碳氧化物((CO + CO2)浓度较高。

焦炉煤气制取液化天然气工艺流程

焦炉煤气液化LNG工艺流程简介

焦炉煤气先经过粗脱萘焦油器,脱除煤气中的焦油和萘,使煤气中萘含量降低到≤50mg/Nm³,焦油含量降低到≤5mg/Nm³。

然后经焦炉煤气压缩机压缩后进入精脱萘、焦油、和苯变温吸附单元,进一步脱除焦炉煤气中的焦油、萘、苯等杂质,保证焦炉气中氨含量<10ppm,萘<10ppm,焦油<1ppm。

精脱苯、萘、焦油的焦炉煤气进入粗脱硫罐,使焦炉煤气中的H2S≤1mg/Nm³,然后进入预加氢反应器、一级加氢转化反应器、氧化锌精脱硫塔、二级加氢转化反应器和氧化锌精脱硫,对焦炉气中的硫醇、硫醚、COS、CS2等有机硫及无机硫H2S进行精脱硫,使焦炉煤气中的总硫含量小于0.1ppm。

净化后的焦炉煤气进入甲烷化反应器,一氧化碳和二氧化碳通过与氢气反应基本上全部转化为甲烷。

甲烷化后的焦炉气含甲烷量在65%左右,称为富甲烷气。

富甲烷气经过过滤器进脱水装置进行脱水,然后依次经过脱汞单位、过滤单元进换热器,出换热器后进精馏塔从塔顶脱除氮气和氢气,塔底获得的LNG产品再次经换热器过冷后送到LNG贮罐常压储存。

其基本工艺线路如下:

焦炉煤气--→粗脱萘焦油单元--→焦炉气压缩机--→--→精脱萘、苯和焦油单元--→粗脱硫罐--→精脱硫单元--→甲烷化反应器--→脱水单元--→脱汞单元--→过滤单元--→深冷液化单元(换热器、精馏塔)--→LNG贮罐

↑冷剂压缩单元

--→装车。

焦炉煤气甲烷化制LNG(或CNG)技术

焦炉煤气甲烷化制LNG(或CNG)技术LNG(Liquefied Natural Gas),即液化天然气的英文缩写。

天然气是在气田中自然开采出来的可燃气体,主要成分由甲烷组成。

LNG是通过在常压下气态的天然气冷却至-162℃,使之凝结成液体。

天然气液化后可以大大节约储运空间和成本,而且具有热值大、性能高等特点。

天然气作为清洁能源越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中的比例迅速增加。

液化天然气正以每年约12%的高速增长,成为全球增长最迅猛的能源行业之一。

近年来全球LNG的生产和贸易日趋活跃,LNG已成为稀缺清洁资源,正在成为世界油气工业新的热点。

利用剩余焦炉煤气生产LNG,既有效解决了焦炉尾气的排放问题,又具有十分可观的经济效益和社会效益。

工艺流程简述来自焦化厂经过预净化处理的焦炉气,仍然含有微量焦油、苯、萘、氨、氰化氢、Cl-、H2S、不饱和烯烃、噻吩、硫醚、硫醇、COS和CS2等有机硫。

原料气首先加压预热后脱氯后,之后经过两段加氢转化,将有机硫转化无机硫,并经过两段脱硫净化后,进入甲烷化工序。

在此将大部分CO、CO2与氢气经过甲烷化反应生成甲烷。

甲烷化反应是强放热反应,通过副产中压蒸汽的方式移出反应热并回收。

由于焦炉煤气中氢含量较高,甲烷化反应后还有较多剩余氢气,可补加适量CO或CO2,以增加LNG产量;也可分离出H2,作为副产品销售或建加氢项目。

最终甲烷化后的混合产品气体,经除水脱碳等净化后进入低温液化工序,制取产品LNG。

焦炉煤气制LNG流程框图经济效益和社会效益根据焦炉煤气成份的差异,生产1吨LNG(CH4含量~96%)消耗焦炉气约3800~4500Nm3,如有其它CO、CO2资源补充,则焦炉气消耗量大幅下降;若无补充气,则可副产H2出售。

以无补充气计,每生产1吨LNG的生产成本约3000元左右,按LNG售价4000元/吨计,经济效益相当可观。

利用焦炉煤气生产LNG(或CNG),将为焦炉尾气的综合治理和利用作出示范,变废为宝,使环境、经济和社会效益得以协调和统一,实现循环经济,使我国的焦炭业能够持续和高效的发展。

焦炉煤气制液化天然气(LNG)项目工艺流程

焦炉煤气制液化天然气(LNG)项目工艺流程一、焦炉气预处理从焦化厂来的焦炉气含有多种杂质组份,特别是苯和蔡的含量较高,约为3000 mg / Nm;和300mg / Nm,该组份将对下游的净化分离工序造成危害,需要进行脱除。

采用吸附法脱除苯、蔡和焦油。

即在较低压力和温度下用吸附剂吸附苯、蔡和焦油等重质组份,之后在高温、低压下解吸再生,构成吸附剂的吸附与再生循环,达到连续分离气体的目的。

这样,可以保护后续的催化剂,又避免了蔡在升压后结晶堵塞管道和冷却器等设备。

二、氢气提纯当前工业上比较广泛应用的氢气分离技术有变压吸附和膜分离两种。

由于变压吸附技术投资少、运行费用低、产品纯度高、操作简单、灵活、环境污染小、原料气源适应范围宽,因此,进入70年代后,这项技术被广泛应用于石油化工、冶金、轻工及环保等领域。

变压吸附分离过程操作简单,自动化程度高,设备不需要特殊材料等优点。

吸附分离技术最广泛的应用是工业气体的分离提纯,氢气在吸附剂上的吸附能力远远低于CH2,N2,CO和CO2等常见的其他组分,所以变压吸附技术被广泛应用于氢气的提纯和回收领域。

为了使得产品氢气具有较高的纯度,选用变压吸附技术进行氢气的提纯。

三、甲烷化反应甲烷化反应是指气体CO和CO2在催化剂作用下,与氢气发生反应,生成甲烷的强放热化学反应。

甲烷化反应属于催化加氢反应。

其反应方程为:通常工业生成中的甲烷化反应有两种:一种是用于合成氨及制氢装置中,在催化剂作用下将合成气中少量碳氧化物(一般CO + CO2<0. 7 %)与氢反应生成水和惰性的甲烷,以削除碳氧化物对后续工序催化剂的影响。

用于上述甲烷化反应的催化剂和工艺主要是用于脱除合成气中残留的少量碳氧化物(CO和CO2),自1902年发明了用于催化甲烷化反应的镍基催化剂以来,化肥生产中用于甲烷化的催化剂和工艺绝大多数围绕这类催化剂进行研究。

另一种是人工合成天然气工艺中的甲烷化,其原料气中的碳氧化物((CO + CO2)浓度较高。

焦炉煤气制LNG工艺技术及设备介绍

焦炉煤气制LNG工艺技术及设备介绍LNG即液化天然气的英文((LiquefiedNatural Gas)缩写。

天然气是在气田中自然开采出来的可燃气体,主要成分由甲烷组成。

LNG是通过在常压下气态的天然气冷却至-162℃,使之凝结成液体。

天然气液化后可以大大节约储运空间,而且具有热值大、性能高等特点。

LNG是一种清洁、高效的能源。

由于进口LNG有助于能源消费国实现能源供应多元化、保障能源安全,而出口LNG有助于天然气生产国有效开发天然气资源、增加外汇收入、促进国民经济发展,因而LNG贸易正成为全球能源市场的新热点。

天然气作为清洁能源越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中的比例迅速增加。

液化天然气正以每年约12%的高速增长,成为全球增长最迅猛的能源行业之一。

近年来全球LNG的生产和贸易日趋活跃,LNG已成为稀缺清洁资源,正在成为世界油气工业新的热点。

按照中国的LNG使用计划,2020年为2400亿立方米。

而在进口天然气方面,发改委预计到2020年,中国要进口350亿立方米,相当于2500万吨/年,是广东省接收站的总量的7倍。

一、LNG的物化性质、用途及优点1、LNG的主要成份为甲烷,化学名称为CH4,还有少量的乙烷C2H6、丙烷C3H8以及氮N2等其他成份组成。

2、临界温度为-82.3℃,临界压力为45.8kg/cm33、沸点为-162.5℃,熔点为-182℃,着火点为650℃4、液态密度为0.430T/m3,气态密度为0.688kg/Nm35、气态热值9100Kcal/m3,液态热值12000Kcal/kg6、爆炸范围:上限为15%,下限为5%。

7、华白指数(W)44.94MJ/Nm3。

8、燃烧势(CP)45.189、辛烷值ASTM:130(研究法)。

10、无色、无味、无毒且无腐蚀性。

11、体积约为同量气态天然气体积的1/62512. 天然气作为燃料的工作原理CH4+2O2—2H2O+CO2+38MJ/m313. LNG基本参数LNG主要成分:甲烷(90%以上)、乙烷、氮气(0.5-1%)及少量C3~C5烷烃的低温液体。

炼焦厂生产lng工艺流程

炼焦厂生产lng工艺流程

炼焦厂生产LNG(液化天然气)一般包括以下工艺流程:

1. 原料准备:炼焦厂通过对煤炭进行炼焦过程,产生焦炭和煤气。

煤气中含有大量的甲烷,作为LNG的原料。

2. 除尘除硫:煤气进入除尘设备、除硫设备进行净化,去除颗粒物和硫化物等杂质。

3. 升温和压缩:经过净化后的煤气进入升温器,被加热至高温状态,然后通过压缩机进行压缩,使其达到液化条件。

4. 冷却:压缩后的煤气通过冷凝器进行冷却,使其温度降低至液化点以下。

5. 分离:冷却后的煤气经过分离装置分离出液化天然气(LNG)和其他组分,如乙烷、丙烷、丁烷等。

6. 储运:得到的LNG通过储存罐进行储存,并通过特殊的液化天然气船舶或管道输送到用户端。

需要注意的是,炼焦厂生产LNG的工艺流程与传统的天然气液化工艺有所不同,主要是利用炼焦厂产生的高纯度甲烷进行液化,而不是直接气化天然气。

焦炉煤气制lng项目方案简介

关键设备选型与采购

关键设备选型

根据焦炉煤气的特点和制lng工艺要求,选择适合的关键设备,如煤气净化设 备、压缩机组、制冷机组等。

设备采购

通过市场调研和供应商评估,选择可靠的设备供应商,确保设备质量和交货期。

验收标准

制定详细的验收标准和质量检验计划,对项目成果进行严格的质量检查和验收,确保项目质量符合预期要求。

05

环境影响与安全措施

环保措施与排放标准

环保措施

采用先进的焦炉煤气净化技术,减少废 气、废水和固废的产生;建设完善的废 气处理设施,确保废气达标排放;对生 产过程中产生的固废进行合理利用和处 理。

通过焦炉煤气制lng项目, 推动相关产业链的升级和 发展,提升地方产业的整 体竞争力。

增加就业机会

项目建设和运营过程中需 要大量的人力资源,为当 地居民提供就业机会。

增加税收收入

项目运营后将产生一定的 税收收入,为地方财政做 出贡献。

社会效益评估与可持续发展

环境保护

焦炉煤气制lng项目在生产 过程中产生的污染物较少, 有利于改善当地环境质量。

该工艺流程采用了高效的压缩和制冷技术, 能够将焦炉煤气高效地转化为LNG,能源利 用效率较高。

环保性能好

经济效益显著

焦炉煤气制LNG工艺流程中的废弃物和排 放物得到了有效处理,对环境的影响较小 ,符合环保要求。

焦炉煤气制LNG项目能够充分利用焦炉煤 气资源,降低能源成本,提高企业的经济 效益。

项目规模与投资概算

焦炉煤气制lng项目方案 简介

• 项目背景 • 项目方案概述 • 工艺流程详解 • 技术支持与保障 • 环境影响与安全措施 • 项目经济与社会效益分析

焦炉气制lng 工艺流程

焦炉气制lng 工艺流程As we look at the process of converting coke oven gas to LNG, it is important to consider the various steps involved in this complex process. 当我们看到焦炉气转化为液化天然气的过程时,重要的是要考虑到这个复杂过程中涉及的各个步骤。

One of the key steps in the process is the separation of impurities from the coke oven gas before it can be converted to LNG. This is essential to ensure that the final product is of high quality and meets the required specifications. 在这个过程中的一个关键步骤是在焦炉气转化为液化天然气之前将杂质从焦炉气中分离出来。

这是确保最终产品具有高质量并符合所需规格的重要步骤。

Another important aspect to consider is the liquefaction of the gas, which involves cooling it to extremely low temperatures to convert it into a liquid form. This process requires specialized equipment and expertise to ensure that the gas is effectively transformed into LNG. 另一个重要的方面是将气体液化,这涉及将气体冷却到极低的温度以将其转化为液态形式。

焦炉气制天然气工艺流程

焦炉气制天然气工艺流程焦炉气制天然气是一种利用焦炉气作为原料制取天然气的工艺流程。

焦炉气是炼焦过程中产生的一种副产物,通过对焦炉气进行处理和转化,可以得到高品质的天然气。

焦炉气制天然气的工艺流程主要包括气体处理、气体净化、气体转化和气体分离四个步骤。

首先,气体处理阶段主要是通过对焦炉气进行除尘和脱硫处理,以去除其中的颗粒物和硫化氢等有害物质。

该阶段的主要设备包括除尘器和脱硫器。

在除尘器中,焦炉气通过过滤或离心分离的方式,去除其中的颗粒物,以保护后续设备的正常运行。

而脱硫器则是利用吸收剂或者催化剂,将焦炉气中的硫化氢转化为硫化铁或者水,从而达到脱硫的效果。

接下来,气体净化阶段主要是通过对焦炉气进行脱硝和脱氨处理,以去除其中的氧化物和氨等有害物质。

该阶段的主要设备包括脱硝装置和脱氨装置。

在脱硝装置中,焦炉气经过催化剂或者吸收剂的作用,将其中的氮氧化物转化为氮气,从而达到脱硝的效果。

而脱氨装置则是利用吸收剂或者催化剂,将焦炉气中的氨转化为氮气或者其它无害物质。

然后,气体转化阶段主要是通过对焦炉气进行催化转化,以产生含氢气体和含碳气体。

该阶段的主要设备是转化炉和催化剂。

在转化炉中,焦炉气经过催化剂的作用,将其中的一部分甲烷和苯转化为氢气和一氧化碳,从而得到含氢气体。

而含碳气体则是由焦炉气中的其它碳化合物组成。

最后,气体分离阶段主要是通过对转化后的气体进行分离和纯化,以得到纯净的天然气。

该阶段的主要设备是分离塔和气液分离器。

在分离塔中,气体经过冷却和压力调节等操作,将其中的杂质和水分等分离出来,以得到纯净的天然气。

而气液分离器则是将气体和液体分离,以获取纯净的气体。

综上所述,焦炉气制天然气的工艺流程包括气体处理、气体净化、气体转化和气体分离四个重要步骤。

通过对焦炉气的处理和转化,可以得到高品质的天然气,为人们的生活和生产提供了重要的能源来源。

同时,焦炉气制天然气的工艺流程还具有循环利用和环保节能的特点,有助于减少对传统化石能源的依赖,促进可持续发展的实现。

焦厂液化天然气工艺流程

焦厂液化天然气工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!标题:焦厂液化天然气工艺流程一、原料接收与预处理1. 原料接收:接收并检查液化天然气原料,确保质量符合工艺要求。

焦炉气制lng 工艺流程

焦炉气制lng 工艺流程英文回答:The process of producing LNG from coke oven gas involves several steps. Firstly, the coke oven gas is collected from the coke ovens, where coal is heated in the absence of oxygen to produce coke. This gas contains various impurities such as sulfur compounds, heavy hydrocarbons, and particulate matter. To purify the gas, it undergoes a series of treatment processes.The first step in the purification process is the removal of sulfur compounds. This is done through a process called desulfurization, which can be achieved by using various methods such as amine scrubbing or catalytic oxidation. Desulfurization is crucial as sulfur compounds can cause corrosion and environmental pollution.After desulfurization, the gas is further treated to remove other impurities such as heavy hydrocarbons andparticulate matter. This is typically done through processes like compression, cooling, and filtration. Compression increases the pressure of the gas, while cooling helps to condense the heavy hydrocarbons.Filtration is used to remove any remaining particulate matter.Once the gas is purified, it is ready for liquefaction. Liquefaction is achieved by cooling the gas to extremely low temperatures, typically below -160 degrees Celsius. This causes the gas to condense into a liquid state, which is then stored and transported as LNG.The final step in the process is the storage and transportation of LNG. LNG is typically stored in large cryogenic tanks, which are designed to keep the LNG at very low temperatures. These tanks are heavily insulated to prevent heat transfer and maintain the LNG in its liquid state. LNG can then be transported via specialized LNG carriers to various destinations.中文回答:焦炉气制LNG的工艺流程包括几个步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦炉煤气制液化天然气项目工艺流程

1.煤气净化

焦炉煤气中含有大量的杂质和硫化氢,需要通过煤气净化来去除这些

杂质。

煤气净化过程包括硫化氢去除、酸性物质去除、颗粒物去除和水分

去除。

首先,将焦炉煤气送入硫化氢去除装置,利用吸收剂将硫化氢吸附

除去。

然后,将煤气送入酸性物质去除装置,通过吸附剂去除酸性物质。

接下来,通过过滤装置去除颗粒物,并通过干燥装置去除水分。

2.产气

经过煤气净化的焦炉煤气进入产气装置,进行进一步的处理。

产气装

置主要包括变压吸附(PSA)过程和膜分离过程。

首先,将净化后的焦炉

煤气通过压缩机增压,然后进入PSA过程。

在PSA过程中,通过特定的吸

附剂将气体中的甲烷和其他碳氢化合物吸附,然后通过减压脱附,使吸附

剂再次可用。

然后,进入膜分离过程,利用特定的膜材料对气体进行分离,将甲烷和其他碳氢化合物分离开来。

3.液化

分离得到的甲烷和其他碳氢化合物进入液化装置,进行液化处理。

液

化装置主要包括压缩机、冷却器和膨胀阀。

首先,通过压缩机将气体增压,然后经过冷却器进行冷却,冷却温度通常在-160°C至-180°C之间。

在

冷却的过程中,气体逐渐转化为液体。

最后,通过膨胀阀将液体进一步降温,达到常温下的液化状态。

4.储存

液化的天然气(LNG)通过输送管道进入储罐进行存储。

储罐通常采用双层结构,内层用于储存液化天然气,外层用于保温。

储罐还配备了安全阀和压力传感器,以确保储存的LNG的安全性。

以上是焦炉煤气制液化天然气(LNG)项目的工艺流程的详细描述。

通过煤气净化去除杂质和硫化氢,通过产气过程去除甲烷和其他碳氢化合物,然后通过液化和储存,将焦炉煤气转化为液态天然气,方便储存和运输。

这项工艺过程能够更高效地利用焦炉煤气,并提供更为清洁的能源。