活性污泥法的设计计算共34页

脱氮除磷活性污泥法计算

3247.6 m3/h 10 m/s

管径d= 4 Q v

0.339 m

取DN=

350 mm

10、缺氧池设备选 择 缺氧池分三格串 联,每格内设一台 机械搅拌器。所需 功率按

每个缺氧池有效容 积V单缺=

混合全池污水所需 功率N= 11、污泥回流设备 选择 污泥回流比R=

污泥回流量QR=

设回流污泥泵房1 座,内设

座缺氧 池,每 2 座容积V 单= V/n=

8、进出水口设计

(1)进水管。两

组反应池合建,进

水与回流污泥进入

进水竖井,经混合

后经配水渠、

进水潜孔进入缺氧

池。

单组反应池进水管

设计流量Q1=

(

mb

q

2g

)

2

/

3

进水管设计流速

v1=

0.347 m3/s 0.8 m/s

3725.96 m3

4m 931.49 m2

=

混合液悬浮固体浓 度X(MLSS)=

污泥回流比R=X/ (XR-X)=

(2)混合液回流 比R内计算

总氮率ηN=(进水 TN-出水TN)/进水

TN=

混合液回流比R内=

η/(1η)=

6、剩余污泥量 (1)生物污泥产 量

8000

mg/L(r为考虑污泥在沉淀池中停留时间、池深、污 泥厚度等因素的系数,取

1.2

4000 mg/L

100%

(一般取50 ~100%)

62.50% 167%

PX

YQ(S0 S) 1 Kdc

(2)非生物污泥量PS

PS=Q(X1-Xe)=

(3)剩余污泥量ΔX

ΔX=PX+PS=

第四章活性污泥法全解课件

机械曝气:①曝气装置的转动,把大量混合因为以液幕、 液滴抛向空中,增大接触面,液面呈剧烈的搅 动状,将空气卷入;②曝气器转动产生提升作 用,使混合液连续地上、下循环流动,气、液 界面不断更新,将空气中的氧转移到液体内; ③曝气器转动,在其后侧形成负压区,吸入部 分空气。

dM / dt — 单位时间内通过界面扩散的物质数量; A — 界面面积。

曝气过程中的双膜理论基本论点: (1)膜两侧两相均处于紊流状态,紊流程度越高层流膜越薄。 (2)气液相主体的浓度是均匀的,所有的传质阻力只存在两层流

膜中。 (3)界面上不存在传质阻力。 (4)传质阻力主要存在于液膜上。

设液相主体体积为V(m3),上式同除以V得:

微孔曝气设备

微孔曝气设备安装

2、机械曝气设备

(1)竖轴式曝气器

①泵型叶轮曝气机 a、叶轮外缘最佳线速度应在4.5~5.0 m/s的 范围内;b、叶轮在水中浸没深度应不大于40 mm,过深影响 曝气量,过浅易于引起脱水,运行不稳定;c、叶轮不能反转。

② K型叶轮曝气机 最佳运行线速度在4.0 m/s左右,浸没深度为 0~10 mm,叶轮直径与曝气池直径或正方形边长之比大致为1: 6~1:10.

推流式曝气池

平面布置 推流式曝气池的长宽比一般为5~10; 进水方式不限;出水用溢流堰。 横断面布置 推流式曝气池的池宽和有效水深之比一般为1~2。 根据横断面上的水流情况,可分为 平流推移式 旋流推移式 完全混合曝气池

池形:圆形、方形、矩形

(三)气体传递原理

在曝气过程中,空气中的氧从气相传递到液相,是个传质过 程,由于物质传递是借助于扩散作用从一相到另一相的,故传质 过程实质上是个扩散过程,主要是由于界面两侧物质存在着浓度 差值而产生。

普通活性污泥法设计计算

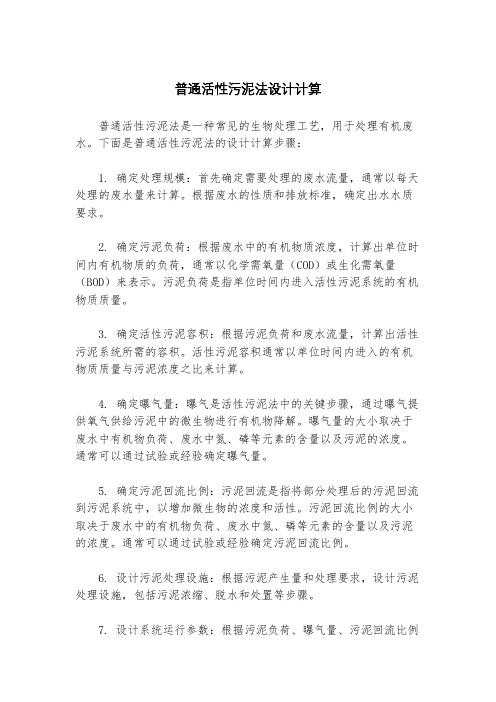

普通活性污泥法设计计算普通活性污泥法是一种常见的生物处理工艺,用于处理有机废水。

下面是普通活性污泥法的设计计算步骤:1. 确定处理规模:首先确定需要处理的废水流量,通常以每天处理的废水量来计算。

根据废水的性质和排放标准,确定出水水质要求。

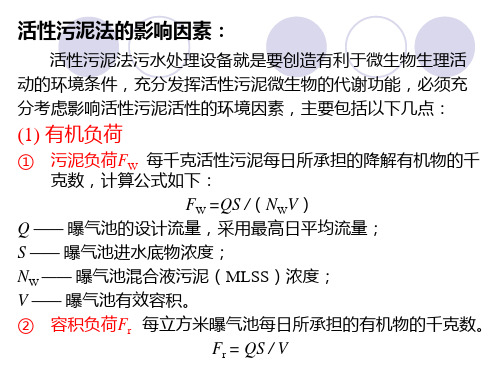

2. 确定污泥负荷:根据废水中的有机物质浓度,计算出单位时间内有机物质的负荷,通常以化学需氧量(COD)或生化需氧量(BOD)来表示。

污泥负荷是指单位时间内进入活性污泥系统的有机物质质量。

3. 确定活性污泥容积:根据污泥负荷和废水流量,计算出活性污泥系统所需的容积。

活性污泥容积通常以单位时间内进入的有机物质质量与污泥浓度之比来计算。

4. 确定曝气量:曝气是活性污泥法中的关键步骤,通过曝气提供氧气供给污泥中的微生物进行有机物降解。

曝气量的大小取决于废水中有机物负荷、废水中氮、磷等元素的含量以及污泥的浓度。

通常可以通过试验或经验确定曝气量。

5. 确定污泥回流比例:污泥回流是指将部分处理后的污泥回流到污泥系统中,以增加微生物的浓度和活性。

污泥回流比例的大小取决于废水中的有机物负荷、废水中氮、磷等元素的含量以及污泥的浓度。

通常可以通过试验或经验确定污泥回流比例。

6. 设计污泥处理设施:根据污泥产生量和处理要求,设计污泥处理设施,包括污泥浓缩、脱水和处置等步骤。

7. 设计系统运行参数:根据污泥负荷、曝气量、污泥回流比例等参数,设计系统的运行参数,包括曝气池和沉淀池的尺寸、曝气池和沉淀池的深度、曝气设备的数量和功率等。

8. 设计系统控制参数:根据废水水质要求,设计系统的控制参数,包括进水流量、出水流量、污泥回流流量、曝气量等。

以上是普通活性污泥法的设计计算步骤,具体的计算方法和参数选择需要根据实际情况进行调整和确定。

活性污泥法设计计算实例4

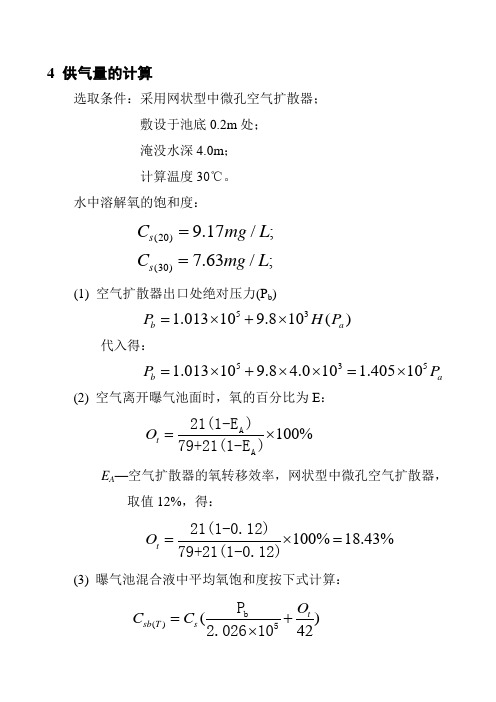

4 供气量的计算选取条件:采用网状型中微孔空气扩散器; 敷设于池底0.2m 处;淹没水深4.0m ;计算温度30℃。

水中溶解氧的饱和度:(20)(30)9.17/;7.63/;s s C mg L C mg L ==(1) 空气扩散器出口处绝对压力(P b )531.013109.810()b a P H P =⨯+⨯代入得: 5351.013109.8 4.010 1.40510b a P P =⨯+⨯⨯=⨯(2) 空气离开曝气池面时,氧的百分比为E :100%t O =⨯A A 21(1-E )79+21(1-E )E A —空气扩散器的氧转移效率,网状型中微孔空气扩散器,取值12%,得:100%18.43%t O =⨯=21(1-0.12)79+21(1-0.12)(3) 曝气池混合液中平均氧饱和度按下式计算:()()42t sb T s O C C =+⨯b 5P 2.02610按30℃考虑,得:(30)18.437.63()8.54/42sb C mg L ⨯=+=⨯551.405102.02610 (4) 在20℃的条件下,脱氧清水的充氧量:(20)0(20()0(30200(max)[] 1.024 2.0 1.01709.17250/0.82[0.95 1.08.54 2.0] 1.024205.0303/s T sb T RC R R C C R kg h R R kg hαβραβρ--=-⨯==⨯==⨯⨯-⨯==)) 取值=0.82;=0.95;;最大时需氧量为:时, (5)曝气池平均时供气量:303(max)250100%100%6946/0.312303100%8418/0.312s s R G m h E G m h =⨯=⨯=⨯=⨯=⨯A 0.3最大时供气量:(6) 去除每kgBOD 5的供气量:3332438.60432024 5.563000m kgBOD m m ⨯=⨯=6949空气/每立方米污水的供气量:6949空气/污水 (7) 系统的空气总用量:污泥回流比R 为60%,提升回流污泥所需空气量为: 330.6300006000/14418/m h m h ⨯⨯==824总需空气量为:8418+6000。

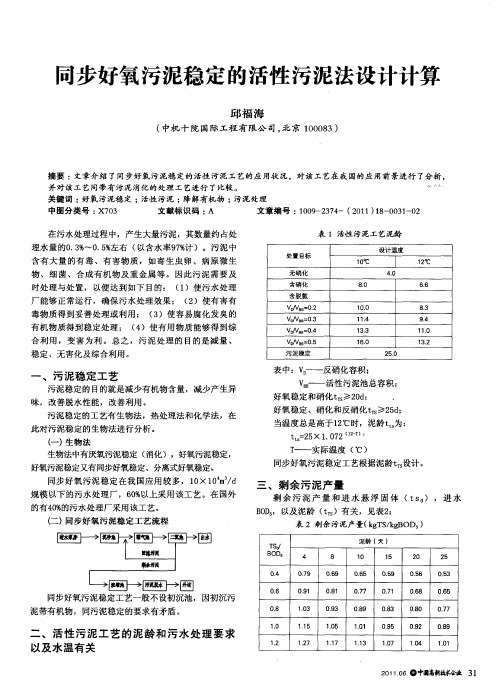

同步好氧污泥稳定的活性污泥法设计计算

无硝 化

40 .

含硝 化 含 脱氨 V ^B 02 D, . 日

V /B= . Dv B 03

80 .

66 .

厂 能够正常运行 ,确保污水处理效果 ; ( )使有害有 2

毒 物 质 得 到妥 善处 理 或 利 用 : ( )使 容 易腐 化 发 臭 的 3 有 机 物 质得 到 稳 定 处 理 ; ( )使 有 用 物质 能够 得 到 综 4

三 、剩 余污 泥产量

剩 余 污 泥 产 量 和 进 水 悬 浮 固 体 ( 。 , 进 水 t ) S B D, 以及 泥 龄 ( r 0 ts 关 ,见 表2 )有 :

表 2 剩余 污泥产量 ( g Sk B k T /g OD5 )

( 二)同步好氧污泥稳定工艺流程

圈

TJ S

B OD5 4 8

1 . 00

1 . 14

83 .

94 .

V ^自= . D , 04 B

V ,B= . Dv B 05

1. 33

1 . 60

1. 1O

1 . 32

合利用 ,变害为利 。总之 ,污泥处理 的 目的是减量 、

稳 定 、无 害化 及 综合 利 用 。

一

污泥稳定

2. 50

、

污泥 稳定 工艺

污泥稳定的 目的就是减少有机物含量,减少产生异

表 中 :V— — 反硝 化 容积 ; V — — 活性 污 泥池 总容 积 ; 好 氧 稳 定和 硝 化t ≥2 d 0; . 好 氧 稳 定 、硝 化和 反硝 化 t ≥2 d 5; 当温 度 总是 高 于 1" ,泥龄 t。 : 2 C时 为

(行业)活性污泥法的设计计算详解(行业讲座教学培训课件)

c.可生化悬浮固体的BODL化为BOD5=0.68x20.3=13.8(mg/L)

(行业讲座教学培训课件)

d.确定经曝气池处理后的出水溶解性BOD5,即ρs 20mg/L=ρs十13.8mg/L ρs=6.2mg/L 计算处理效率E: E=(250-20)/250=92% 若沉淀池能去出全部的悬浮固体, 则处理效率可达E=(250-6.2)/250=97.5%

主要依据:水质水量资料 生活污水或生活污水为主的城市污水:成熟设计经验 工业废水:试验研究设计参数

(行业讲座教学培训课件)

工艺流程的选择

流程选择是活性污泥设计中的关键问题,关系到日后运转的稳定可 靠、经济和环境效益,必须在详尽调查的基础上进行技术、经济比 较,以得到先进合理流程。

主要调查研究和收集的基础资料: 1 污水的水量水质条件:水量关系到处理规模,多种方法分析计算, 注意收集率和地下水渗入量;水质决定选用的流程和处理程度. 2 接纳污水的对象资料 3 气象水文资料 4 污水处理厂厂址资料:厂址地形资料;厂址地质资料 5 生于污泥的出路调研

①曝气池体积的计算

完全混合曝气池如图: Qv-进水流量;qvw-排除的剩余活性污泥流量。 Qvr-污泥回流量;ρX-曝气池中的微生物浓度, ρXe-出流水中带走的微生物浓度, ρXr -回流污泥中的微生物浓度, ρS0-进水基质浓度;ρS-出流基质浓度, V-曝气池体积。

(行业讲座教学培训课件)

微生物平均停留时间,又称为污泥龄,是指反应系统内的微生物 全部更新一次所需要的时间,在工程上,就是指反应系统内微生物 总量与每日排出的剩余微生物量的比值。以θc表示,单位为d。

活性污泥法的设计计算 PPT

一、有机物负荷率法

污泥负荷对活性污泥特性的影响

水温对污泥负荷的影响

在一定的水温范围内,提高水 温,可以提高BOD的去除速度和能 力,有利于活性污泥絮体的形成和 沉淀。

水温较高时,可降低回流比, 减小污泥浓度,从而相对提高了污 泥负荷。

高负荷:1.5~2.0kgBOD/kgMLSS•d 中负荷:0.2~0.4kgBOD/kgMLSS•d 低负荷:0.03~0.05kgBOD/kgMLSS•d

污泥负荷对营养比的影响 一般负荷: BOD:N:P=100:5:1 延时曝气法:BOD:N:P=100:1:0.5

二、劳伦斯和麦卡蒂(Lawrence -McCarty)法

一、细胞平均停留时间 细胞平均停留时间θc也称泥龄,表示微生物在曝气池中的平均培养时 间,也即曝气池内活性污泥平均更新一遍所需的时间。 细胞平均停留时间时比生长速度的倒数。 θc = 1/μ = x•(dx/dt)

9.5 活性污泥法的发展和演变

二、渐减曝气

9.5 活性污泥法的发展和演变

三、阶段曝气法

9.5 活性污泥法的发展和演变

四、完全混合法

9.5 活性污泥法的发展和演变

五、延时曝气法

曝气时间长,约24~48h,污泥负荷低,约0.05~0.2kgBOD5/kgVSS•d, 曝气池中污泥浓度高,约3~6g/L。微生物处于内源呼吸阶段,剩余污泥少而稳 定,无需消化,可直接排放。BOD去除率75~95%。运行是对氮、磷的要求低, 适应冲击的能力强。

十一、序批式活性污泥法(SBR法)

9.6 活性污泥法系统的运行管理

一、活性污泥的培养与驯化

(一)活性污泥的培养 (二)活性污泥的驯化

二、活性污泥运行中常见的问题

b——污泥自身氧化系数,d-1,一般b=0.02~0.18,平均为0.07

各种活性污泥法的设计参数

回流比(%)

25〜50

40〜80

曝气时间HRT(h)

1.5〜3.0

1.0〜2.0

溶解氧浓度

DO(mg/l)

6-10

SVI(ml/g)

30-50

BOD5去除率(%)

75〜95

85-90

热门专题>>更多

5~15

MLSS(mg/l)

1500~3000

3000~6000

2000~350

0

MLVSS(mg/l)

1200~2400

2400~4800

1600~280

0

回流比(%)

25~50

25~100

25~75

曝气时间HRT(h)

4~8

3~5

3~8

BOD5去除率(%)

85~95

85~90

85~90

设建数

吸附再生活性污泥法

延时曝气活性污

泥法

高负荷活

性污泥法

BOD5-SS负荷

(kgBOD5/kgMLSS.

0.2~0.6

0.05~0.15

1.5~5.0

d)

容积负荷

(kgBOD5/m3.d)

1.0~1.2

0.1~0.4

1.2~2.4

污泥龄(d)

5~15

20~30

0.25~2.5

MLSS(mg/l)

吸附池1000~3000

再生池4000~10000

3000~6000

200~500

MLVSS(mg/l)

吸附池800~2400

再生池3200~8000

2400~4800

160~400

回流比(%)

25~100

各种活性污泥法的设计参数

20~30

0.25~2.5

MLSS(mg/l)

3000~6000

200~500

MLVSS(mg/l)

2400~4800

160~400

回流比(%)

75~100

5~15

曝气时间 HRT(h)

18~48

1.5~3.0

BOD5 去除率(%)

95 深井曝气 纯氧曝气活性

60~75

设计参数 污泥法

活性污泥 法

BOD5—SS 负荷 (kgBOD5/kgMLSS. d) 容积负荷 (kgBOD5/m3.d) 污泥龄(d) 2.0~3.2 3.0~3.6 0.4~1.0 1.0~1.2

5~15

5~15

5~15 2000~350 0 1600~280 0 25~75 3~8 85~90 高负荷活 性污泥法

MLSS(mg/l)

1500~3000

3000~6000

MLVSS(mg/l)

1200~2400

2400~4800

回流比(%) 曝气时间 HRT(h) BOD5 去除率(%)

25~50 4~8 85~95

25~100 3~5 85~90 延时曝气活性污

设计参数

吸附再生活性污泥法 泥法

BOD5—SS 负荷 (kgBOD5/kgMLSS.

0.2~0.6

0.05~0.15

1.5~5.0

d) 容积负荷 (kgBOD5/m3.d) 污泥龄(d) 1.0~1.2 0.1~0.4 1.2~2.4

5~15 吸附池 1000~3000 再生池 4000~10000 吸附池 800~2400 再生池 3200~8000 25~100 吸附池 0.5~1.0 再生池 3~6 80~90

SBR序批式活性污泥法设计计算

间歇式活性污泥法一、设计概述间歇式活性污泥法也称序批式活性污泥法(简称SBR),是在一个反应器中周期性完成生物降解和泥水分离过程的污水处理工艺。

在典型的SBR反应器中,按照进水、曝气、沉淀、排水、闲置5个阶段顺序完成一个污水处理周期。

由于受自动化水平和设备制造工艺的限制,早期的SBR工艺操作烦琐,设备可靠性低,因此应用较少。

近年来随着自动化水平的提高和设备制造工艺的改进,SBR工艺克服了操作烦琐缺点,提高了设备可靠性,设计合理的SBR工艺具有良好的除磷脱氮效果,因而备受关注,成为污水处理工艺中应用最广泛的工艺之一。

SBR工艺的特点如下。

①运行灵活。

可根据水量水质的变化调整各时段的时间,或根据需要调整或增减处理工序,以保证出水水质符合要求。

②近似于静止沉淀的特点,使泥水分离不受干扰,出水SS较低且稳定。

③在处理周期开始和结束时,反应器内水质和污泥负荷由高到低变化,溶解氧则由低到高变化。

就此而言,SBR工艺在时间上具有推流反应器特征,因而不易发生污泥膨胀。

④在某一时刻,SBR反应器内各处水质均匀,具有完全混合的水力学特征,因而具有较好的抗冲击负荷能力。

⑤SBR一般不设初沉池,生物降解和泥水分离在一个反应器内完成,处理流程短,占地小。

@因为运行灵活,运行管理成为处理效果的决定因素。

这要求管理人员具有较高的素质,不仅要有扎实的理论基础,还应有丰富的实践经验。

SBR工艺是目前发展变化最快的污水处理工艺。

SBR工艺的新变种有间歇式循环延时曝气活性污泥工艺(ICEAS)、间歇进水周期循环式活性污泥工艺(CAST)、连续进水周期循环曝气活性污泥工艺<CASS)、连续进水分离式周期循环延时曝气工艺(IDEA)等。

在工程实践中,设计人员可根据进出水水质灵活组合处理工序和时段,灵活设置进水、曝气方式,灵活进行反应器内分区,并不局限上述定型工艺之中。

目前,SBR工艺的一些机理和设计方法还有待于进一步研究。

工程实践中,SBR工艺的设计借鉴活性污泥工艺的设计计算方法,考虑到周期运行的特点,设计中引人反应时间比(或排水比)的参数。

活性污泥法过程设计计算

BODL与BOD5

§12-5 活性污泥法过程设计

• 三、需氧量设计计算 • 2.微生物对有机物的氧化分解需氧量 • 空气中氧含量23.2%,氧密度1.201kg/m3。将氧量除以

氧密度和空气中氧含量,既为所需空气量。

• 目前推流式和完全混合式曝气池实际效果差不多,完全

混合的计算模式也可用于推流曝气池的计算。

• 例12-1

• (2)计算曝气池的体积

• ①按污泥负荷计算

• 参考表12-1(p118),污泥负荷取

0.25kg(BOD5)/kg(MLSS)· d,按平均流量计算:

§12-5活性污泥法过程设计

• 例12-1

• (2) 计算曝气池的体积

• ②按污泥龄计算:

• 取Y=0.6kg(MLVSS)/kg(BOD5), Kd=0.08d-1,表12-2,

§12-5 活性污泥法过程设计 • 一、曝气池容积设计计算

• 二、剩余污泥量计算 • 三、需氧量设计计算

§12-5 活性污泥法过程设计

• 过程设计计算 对象:曝气池、二沉池、曝气设备、回流设备等

及污泥处理处置。 • 设计主要依据:水质水量资料 • 生活污水或生活污水为主的城市污水:成熟设计经验 • 工业废水:试验研究设计参数

量;水质决定流程和处理程度。

• ②接纳污水的对象资料 • ③ 气象水文资料

• ④污水处理厂厂址资料:厂址地形资料;厂址地质资料

• ⑤剩余污泥出路

§12-5 活性污泥法过程设计

• 一、曝气池容积设计计算

• 2.池型的选择 • 推流理论上优于完全混合,由于充氧设备能力限制及纵向混合的 则推流比完全混合好。 • 完全混合抗冲击负荷的能力强。 • 根据进水负荷变化情况、曝气设备的选择、场地布置、设计者的 经验综合确定。 • 在可能条件下,曝气池的设计要既能按推流方式运行,也能按完 全混合方式运行,或者两种运行方式结合,增加运行灵活性。