印刷机控制系统简介.pptx

海德堡印刷机自动控制系统

海德堡印刷机自动控制系统标签:印分类:印刷品质量检测与控制刷质量检测控制海德堡海德堡印刷机自动控制系统1 CPC控制系统海德堡公司的计算机印刷控制系统即CPC (Computer Printing Control)系统,是海德堡应用于平版印刷机上,用来预调给墨量、遥控给墨、遥控套准以及监控印刷质量的一种可扩展式的系统。

该系统有墨量和套准控制装置CPC1、印刷质量控制装置CPC2、印版图像阅读装置CPC3、套准控制装置CPC4、数据管理系统CPC5。

系统组成如图1所示。

图 1 CPC系统组成1.1 CPC1印刷控制装置海德堡CPC1印刷控制装置由遥控给墨装置和遥控套准装置组成,它具有三种不同的型号,代表三个不同的扩展级数。

1.1.1 CPC1-O1这是基本的给墨和套准遥控装置该装置通过控制台上的按键对墨斗电机进行控制实现墨量的调节,对套准电机进行控制实现多色印刷的套准。

图 2 CPC1-01控制台1.1.1.1 墨量的控制海德堡印刷机在轴向上将墨辊分为32个(对开印刷机,四开机则为20个)区域,每个墨区的宽度为32.5mm,在对印刷机组进行墨量调节时,可通过调节单个的墨区墨量来实现。

在CPC1-O1的控制台上,设有控制微电机的32组调节按键7,分别对应于32个墨区。

每组有两个按键,上面的按键为加墨按键,下面的按键为减墨按键。

按键的上方为墨量显示器,与调节按键一样也有32组,分别对应着32个墨区,并且每一组显示器都由16个发光二极管组成,用于显示该区域墨膜的厚度,调节的范围在0~0.52mm内,每一小格代表0.01 mm。

整个墨斗出墨量的调节,可以通过控制台上的按键3改变墨斗辊间歇回转角度的大小来实现。

墨斗辊回转角度的调节也是通过微电机控制的,回转角度的大小可以在按键上方的显示器上显示,这时显示的数值为实际回转角度与最大回转角度的百分数,如显示器显示“45”表示墨斗辊的实际回转角度为最大转角的45%,调节精度为最大回转角的1%。

海德堡印刷机自动控制系统

海德堡印刷机自动控制系统(2012-10-06 10:36:38)转载▼标签:印分类:印刷品质量检测与控制刷质量检测控制海德堡海德堡印刷机自动控制系统1 CPC控制系统海德堡公司的计算机印刷控制系统即CPC (Computer Printing Control)系统,是海德堡应用于平版印刷机上,用来预调给墨量、遥控给墨、遥控套准以及监控印刷质量的一种可扩展式的系统。

该系统有墨量和套准控制装置CPC1、印刷所示。

质量控制装置CPC2、印版图像阅读装置CPC3、套准控制装置CPC4、数据管理系统CPC5。

系统组成如图1图 1 CPC系统组成1.1 CPC1印刷控制装置海德堡CPC1印刷控制装置由遥控给墨装置和遥控套准装置组成,它具有三种不同的型号,代表三个不同的扩展级数。

1.1.1 CPC1-O1这是基本的给墨和套准遥控装置该装置通过控制台上的按键对墨斗电机进行控制实现墨量的调节,对套准电机进行控制实现多色印刷的套准。

图 2 CPC1-01控制台1.1.1.1 墨量的控制海德堡印刷机在轴向上将墨辊分为32个(对开印刷机,四开机则为20个)区域,每个墨区的宽度为32.5mm,在对印刷机组进行墨量调节时,可通过调节单个的墨区墨量来实现。

在CPC1-O1的控制台上,设有控制微电机的32组调节按键7,分别对应于32个墨区。

每组有两个按键,上面的按键为加墨按键,下面的按键为减墨按键。

按键的上方为墨量显示器,与调节按键一样也有32组,分别对应着32个墨区,并且每一组显示器都由16个发光二极管组成,用于显示该区域墨膜的厚度,调节的范围在0~0.52mm内,每一小格代表0.01 mm。

整个墨斗出墨量的调节,可以通过控制台上的按键3改变墨斗辊间歇回转角度的大小来实现。

墨斗辊回转角度的调节也是通过微电机控制的,回转角度的大小可以在按键上方的显示器上显示,这时显示的数值为实际回转角度与最大回转角度的百分数,如显示器显示“45”表示墨斗辊的实际回转角度为最大转角的45%,调节精度为最大回转角的1%。

第八章 印刷机控制系统PPT课件

第八章 印刷机控制系统

一、印刷机自动控制系统 二、典型印刷机控制系统

35

一、印刷机自动控制系统

预调 集中控制 遥控系统 故障诊断 自动监测显示装置 快速上版定位装置

印品质量检测控制装置

36

印刷机自动控制系统

主要优点:

(1)缩短更换印件的准备时间20%-30% (2)减少纸张浪费,缩短调校时间 (3)减轻劳动强度 (4)再次印刷能保证印件质量的一致性 (5)对印刷工的技术要求降低

采用光笔和按钮进行墨量的整体快速和局 部遥控调节,有储存记忆功能。

与CPC1-01相比,增加了存储器、处理 机、盒式磁带和光笔。

使用光笔可向存储器中输入相应区域的墨 层厚度和墨条宽度,以备调用。

盒式磁带还可以存储CPC3印版测读装置 所提供的预调数据。

45

CPC1-02控制台

1-显示器 2-光笔 3-盒式磁带 4-墨量存储器

14-吸气槽 56

CPC3

CPC31-印版阅读装置

CPC32

57

4、套准控制装置CPC4

专用套准测读控制器, 用于测量印张周边和 横向套准偏差,自动 进行套准调节,并且 可以显示、存储和打 印输出测定结果

CPC4套准检测装置及标记 (a) CPC4套准检测装置 (b)套准标记 1-色组键 2-误差显示 3-操作按钮

67

4.罗兰AUPASYS全自动纸堆传输系统

AUPASYS将组织整个材料供应流程,提 供完整的纸堆传输,将印刷和印后加工部 分与原材料仓库和中间存储纸堆单元连接 起来,为输纸装置和收纸装置提供全自动 不停机换纸台功能

68

(三)小森胶印机PAI系统

PQC(Ptinting Quality Control) PAI 印刷自动化集成系统

印刷机控制系统

印刷机控制系统

• 另外,CP窗还能控制自动更换、夹紧印版装置,自 动调节纸张输纸、收纸及定位部件,自动运送和更 换纸堆。例如:

• ①Preset预设输纸器(飞达)装置:在CP窗控制台 输入纸张尺寸和厚度后,可完成全自动调节印张尺 寸规格的预调操作。在输纸器上,预调装置会使吸 气头、横向导纸板、压纸滚轮和侧规自动移向正确 的位置。未对齐的纸张以及主给纸堆和备用纸堆的 横向位置会自动进行校正。印刷压力和前规盖板的 高度会自动调节,以配合新的纸张厚度。在收纸台, 横向齐纸板、幅面尺寸限位器和吸气辊、喷粉器等 辅助装置也会重新调整。

印刷机控制系统

②套准的控制

印刷机控制系统

CPC1-02

印刷机控制系统

(3) CPCl-03 (4) CPCl-04

印刷机控制系统

CPC2质量控制装置

CPC2

CPC2-S

印刷机控制系统

CPC23

CPC24

印刷机控制系统

CPC3印版图像阅读装置

CPC31-印版阅读装 置

CPC32

35CPC3

印刷机控制系统

• (2)CPC1-02控制装置采用光笔和按钮进 行墨量的整体快书和局部遥控调节,有存 储记忆功能。与CPC1-01相比,增加了存 储器、处理机、盒式磁带和光笔。使用光 笔可向存储器中输入相应区域的墨层厚度 和墨条宽度,已备调用;盒式磁带还可以 存储CPC3印版侧读装置所提供的预调数据。

印刷机控制系统

CPC4套准控制装置

(1) CPC4套准控制装置 (2) CPC42海德堡自动套准控制装 置

CPC4

印刷机的控制系统概要

印刷机的控制系统印刷机自动控制系统概述2.2印刷机的控制系统印刷机的控制系统主要包括输纸控制、纸张检测与水墨控制、印刷机的调速以及自动套准,在卷筒纸的印刷中还要有断纸检测和张力控制。

其中最重要的就是速度调节和张力控制,这是印刷机控制中的关键部分。

2.2.1输纸控制输纸是印刷的一个重要工序,各种印刷机的输纸方式是不同的。

早期生产的单张纸(即平板纸印刷机及现在仍在使用的一些小型凸版印刷机,采用的是手工输纸方式。

手工输纸劳动强度大、效率低、准确性差,因此不能适应现代化印刷机的需要。

随着印刷机性能的提高,单张纸印刷机的输纸越来越向机械化、自动化方向发展,因而产生了各种类型的自动输纸器(或称自动输纸机。

另外,卷筒纸印刷机的输纸装置也在不断向气动、电动等自动化方向发展,输纸控制电路越来越复杂。

单张纸输纸器可分为摩擦式与气动式两种类型,其中气动式自动输纸器根据传纸方式又分为序列式(间歇式和重叠式(连续式两种,序列式输纸机只在小幅面和低速印刷机上使用。

现在一般使用的多为重叠式自动输纸器,其控制电路有动力传动、纸堆台快速升降、纸堆台自动上升、输纸泵控制、输纸安全杠、双张检测、折角及前规检测等。

输纸器又包括全张输纸器、对开输纸器和卷筒纸输纸装置。

其中卷筒纸输纸器的双纸卷输纸装置纸架的回转和平移均采用电动机控制。

在纸架回转控制中,通过电压信号,控制电机的正反转使纸架按顺时针方向和逆时针方向转动,从而控制纸架的回转和上、下纸架;而在纸卷的平移印刷过程中,根据出纸折叠情况,由电压信号通过中间继电器的吸合和释放控制电机左右移动,并使用限位器控制其行程;为了安全,纸架的正、反回转与左、右平移,都采用继电器作互锁,以保证进行某一项操作时,其它操作停止工作。

在输纸控制中,由差动变压器作反馈,输出的控制电压由转换开关进行切换,控制输纸电机的起停。

2.2.2纸张检测纸张检测是保证印刷质量、减少纸张浪费的重要环节,随着印刷机高速化的发展,纸张检测的重要性就更为突出。

海德堡印刷机控制系统及模拟操作系统

• ③更换作业控制:,墨辊自动清洗、橡皮 棍捅自动洗涤、滚筒压力遥控调节、输纸 机与收纸机自动调节、定位部件自动调节、 自动装版,以校样的测量条为基准值控制 印品质量等。 • ④功能与维修诊断:故障诊断、自动集中 润滑、预防性维修、可互换印刷电路板、 电话维修服务等

二、海德堡CP2000系统介绍

2

图3-98 CPC1-02控制台

• 控制台上设有控制微电机的32个间隙调节按键7, 按键上方设有32套显示装置8,每套显示其由16个 发光二极管组成,用于显示墨斗辊与计量辊之间的 间隙,其间隙的调节范围在0—0.52mm之间,每小 格表示0.1mm 间隙。 • 整个墨斗出墨量的粗调是通过按键5,改变墨斗辊 间歇回转角的大小来实现的。墨斗辊回转角的大小 通过微电机控制,同时由轴端电位计将调整信号用 数字显示出来。所显示的数字为最大回转角的百分 数,调节精度为最大回转角的1%。图中按键3、4 是遥控印版滚筒轴向和周向套准,并通过控制印版 滚筒轴端的电机来实现。调节精度为0.01mm,调 节范围为+/-2mm。

该系统有墨量和套准 控制装置CPCl CPCl、 控制装置 CPCl 、 印刷质 量控制装置CPC CPC2 量控制装置 CPC2 、 印版 图像阅读装置CPC CPC3 图像阅读装置 CPC3 、 套 准控制装置CPC CPC4 准控制装置 CPC4 、 数据 管理系统CPC CPC5 管理系统CPC5。

• 该装置是利用质量控制条来确定印刷品质量标准 的一种测量装置。与CPC1-03控制台联用,不仅 可以缩短更换印刷品所需时间、减少调机的废品, 而 • 且在印刷中,可通过计算机把实际的光密度值转 换为控制给墨量的输入数据,以保证高度稳定的 印刷质量。 • CPC2装置的同步测量头在几秒钟之内对质量控 制条的全部色阶进行扫描,并将所测数据(如实 地密度、网点增大、反差、重影和墨色叠印、色 调偏差和灰度等)与预定基准值比较,其偏差值 通过CPC1-03装置对印刷机各色墨斗进行调整。

印刷机的控制系统

印刷机的控制系统印刷机自动控制系统概述2.2印刷机的控制系统印刷机的控制系统主要包括输纸控制、纸张检测与水墨控制、印刷机的调速以及自动套准,在卷筒纸的印刷中还要有断纸检测和张力控制。

其中最重要的就是速度调节和张力控制,这是印刷机控制中的关键部分。

2.2.1输纸控制输纸是印刷的一个重要工序,各种印刷机的输纸方式是不同的。

早期生产的单张纸(即平板纸)印刷机及现在仍在使用的一些小型凸版印刷机,采用的是手工输纸方式。

手工输纸劳动强度大、效率低、准确性差,因此不能适应现代化印刷机的需要。

随着印刷机性能的提高,单张纸印刷机的输纸越来越向机械化、自动化方向发展,因而产生了各种类型的自动输纸器(或称自动输纸机)。

另外,卷筒纸印刷机的输纸装置也在不断向气动、电动等自动化方向发展,输纸控制电路越来越复杂。

单张纸输纸器可分为摩擦式与气动式两种类型,其中气动式自动输纸器根据传纸方式又分为序列式(间歇式)和重叠式(连续式)两种,序列式输纸机只在小幅面和低速印刷机上使用。

现在一般使用的多为重叠式自动输纸器,其控制电路有动力传动、纸堆台快速升降、纸堆台自动上升、输纸泵控制、输纸安全杠、双张检测、折角及前规检测等。

输纸器又包括全张输纸器、对开输纸器和卷筒纸输纸装置。

其中卷筒纸输纸器的双纸卷输纸装置纸架的回转和平移均采用电动机控制。

在纸架回转控制中,通过电压信号,控制电机的正反转使纸架按顺时针方向和逆时针方向转动,从而控制纸架的回转和上、下纸架;而在纸卷的平移印刷过程中,根据出纸折叠情况,由电压信号通过中间继电器的吸合和释放控制电机左右移动,并使用限位器控制其行程;为了安全,纸架的正、反回转与左、右平移,都采用继电器作互锁,以保证进行某一项操作时,其它操作停止工作。

在输纸控制中,由差动变压器作反馈,输出的控制电压由转换开关进行切换,控制输纸电机的起停。

2.2.2纸张检测纸张检测是保证印刷质量、减少纸张浪费的重要环节,随着印刷机高速化的发展,纸张检测的重要性就更为突出。

印刷机传动控制

LXP1-200系列行程开关

LX19-B系列行程开关

图形符号

动断触点

动合触点

30

2. 限位控制

前进

ST2

后退

a ST1

工作台

M b

SQ1 SQ3

SQ4 SQ2

FR

SBSTP

SBF

SQ1

SQ3 KMR KMF

KMF SBR

极限位置保护

SQ2

SQ4 KMF KMR

KMR

31

SBSTP

FR

SBF

4

• 二、共主轴传动系统 • 特点:同一根机械轴 • 优点:高精度 • 缺点:不易加工

5

• 三、无轴传动

6

模块二 运转控制电路

7

SQ2 SB1

SQ3

6KMF

6KMz

FR 主收纸台升

SB2 SQ1

SQ4

6KMz

6KMF

图3-3 J2108A型对开单色胶印机的主收纸台升降控制电路

主收纸台降

8

采用继电器、接触器及按钮、开关等有触点的控 制电 器组成的控制系统称为继电 — 接触控制系统。

延时闭合的动合触点

KT 延时断开的动断触点

线圈

延时断开的动合触点

延时闭合的动断触点

42

Q

FU FR

KM1

KM2

R

SB1

SB2

KM1 KT

FR

M 3~

KM1

KT

KM2

KM1

图 3-1 时 间 继 电 器 控 制 的 反 接 制 动 控 制 电 路

43

• 它使用了断电延时式的时间继电器KT的一 个延时断开式常开触点。由于反接制动时, 转子与定子旋转磁场的相对速度接近于2倍 的同步转速,所以,定子绕组中流过的反 接制动电流相当于全电压起动时电流的2倍。 为此,一般在10kW以上的电动机反接制动 时,应在主电路中串接一定的电阻,如图3 -1中的R(称为反接制动电阻),以限制 反接制动电流。

专题4-1 喷墨印刷机控制系统和机械系统

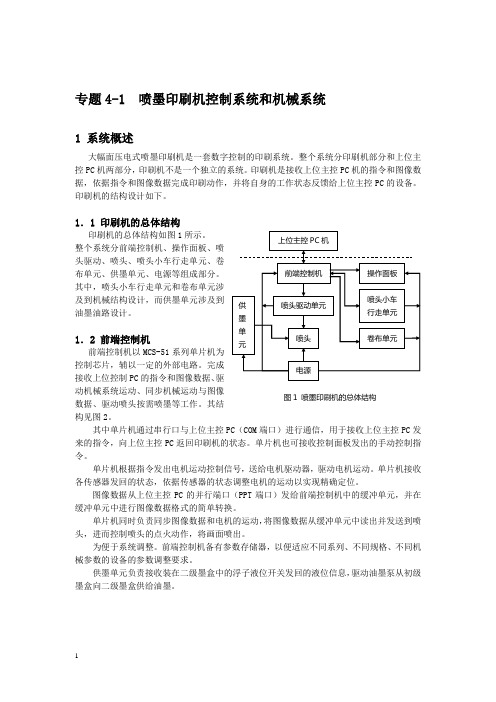

图1 喷墨印刷机的总体结构专题4-1 喷墨印刷机控制系统和机械系统1 系统概述大幅面压电式喷墨印刷机是一套数字控制的印刷系统。

整个系统分印刷机部分和上位主控PC 机两部分,印刷机不是一个独立的系统。

印刷机是接收上位主控PC 机的指令和图像数据,依据指令和图像数据完成印刷动作,并将自身的工作状态反馈给上位主控PC 的设备。

印刷机的结构设计如下。

1.1 印刷机的总体结构印刷机的总体结构如图1所示。

整个系统分前端控制机、操作面板、喷头驱动、喷头、喷头小车行走单元、卷布单元、供墨单元、电源等组成部分。

其中,喷头小车行走单元和卷布单元涉及到机械结构设计,而供墨单元涉及到油墨油路设计。

1.2 前端控制机 前端控制机以MCS-51系列单片机为控制芯片,辅以一定的外部电路。

完成接收上位控制PC 的指令和图像数据、驱动机械系统运动、同步机械运动与图像数据、驱动喷头按需喷墨等工作。

其结构见图2。

其中单片机通过串行口与上位主控PC (COM 端口)进行通信,用于接收上位主控PC 发来的指令,向上位主控PC 返回印刷机的状态。

单片机也可接收控制面板发出的手动控制指令。

单片机根据指令发出电机运动控制信号,送给电机驱动器,驱动电机运动。

单片机接收各传感器发回的状态,依据传感器的状态调整电机的运动以实现精确定位。

图像数据从上位主控PC 的并行端口(PPT 端口)发给前端控制机中的缓冲单元,并在缓冲单元中进行图像数据格式的简单转换。

单片机同时负责同步图像数据和电机的运动,将图像数据从缓冲单元中读出并发送到喷头,进而控制喷头的点火动作,将画面喷出。

为便于系统调整。

前端控制机备有参数存储器,以便适应不同系列、不同规格、不同机械参数的设备的参数调整要求。

供墨单元负责接收装在二级墨盒中的浮子液位开关发回的液位信息,驱动油墨泵从初级墨盒向二级墨盒供给油墨。

1.3 数据传输数据传输机制是设计喷墨印刷机首先需要考虑的问题,不同的数据传输机制决定了不同的系统架构。

2024-印刷机控制系统简介

120个墨区电机进行墨量控制,使整机上墨和 水墨平衡所需的时间比以前缩短50%以上

2.质量控制装置CPC2

〔1〕密度控制CPC2 〔2〕分光光度质量控制系统CPC2-S 〔3〕印刷质量控制系统CPC21 〔4〕印刷质量检测系统CPC22 〔5〕联机图像控制系统CPC23 〔6〕图像控制系统CPC24

该设备就像一个巨大的平板扫描仪,对整个印张上 的任何部位进行数字化的测量

在30秒内,把1016mm宽印张分解成160,000个像素, 并分析每个像素,再通过与参考数字进行比照,最 后把修正参数反响给印刷单元

3.印幅员像阅读装置CPC3

通过测量印版上网点区域所占的百分比确定给墨量

将图像分为如果干区域,测量时单独计算每个墨区 的墨量。

采用22个前后排列成一行的传感器,同时测量一个 给墨区,每组传感器的测量面积为 32.5mm×32.5mm,

每组传感器安装在一根测量杆上。

1-测控条 2-标 准条 3-校准区 4印版 5-图像区 6操作台 7-打印记录 8-盒式磁带 9-传感 器 10-电子装置 11-光源 12-扩散的 荧光屏 13-测量限 制器 14-吸气槽

印刷控制装置CPCl、印刷质量控制装置CPC2、 印幅员像阅读装置CPC3、套准控制装置CPC4、 数据管理系统CPC5

1.给墨量和套准遥控装置 CPCl

CPCl由遥控给墨装置和遥控套准装置组 成,它具有三种不同的型号

(1) CPC1-O1

这是根本的给墨和套准遥控装置 该装置通过控制台上的按键对墨斗电机

第17系统 二、CP-tronic自动检测与控制系统

三、CP2000控制系统 四、其他胶印机控制系统

《印刷机传动控制》课件

印刷机传动系统的原理

ቤተ መጻሕፍቲ ባይዱ01

02

03

动力传递

通过电机、减速器和传动 轴等部件,将动力从电机 传递到印刷机的各个工作 部件。

速度调节

通过改变电机的转速或更 换减速器,可以调节印刷 机的速度,以满足不同印 刷需求。

精度控制

通过轴承、导轨等部件, 确保印刷机在运转过程中 的稳定性和精度,提高印 刷质量。

03

减速器

降低转速,增大扭矩,以满足 印刷机所需的动力要求。

传动轴

传递动力,使印刷机各部分协 调工作。

轴承

支撑转动部件,减小摩擦阻力 。

印刷机传动系统的分类

机械传动

利用机械零件(如齿轮、皮带、链条等)实现动 力的传递。

液压传动

利用液体压力传递动力,具有较大功率和较好缓 冲性能。

气压传动

利用气体压力传递动力,具有轻便、简单、成本 低等优点。

02

它涉及到电机、传感器、控制器 等多个领域,需要综合考虑机械 、电气、控制等方面的知识。

印刷机传动控制的重要性

印刷机传动控制是印刷机高效、稳定 、可靠运行的关键,对提高印刷质量 和生产效率具有重要意义。

通过精确控制印刷机的速度和张力, 可以减少纸张浪费、避免印刷模糊等 问题,提高印刷品的质量。

印刷机传动控制的历史与发展

05

印刷机传动控制的未来发 展

印刷机传动控制技术的发展趋势

数字化

随着数字化技术的不断发展,印刷机传动控制技术将逐渐实现数 字化,提高控制精度和稳定性。

智能化

智能化技术将应用于印刷机传动控制中,实现自动化、智能化控制 ,提高生产效率和产品质量。

高效化

高效化是印刷机传动控制技术的重要发展趋势,通过优化传动系统 设计,提高传动效率,降低能耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CPC3印版图像阅读装置通常放置在制版 室内,在印版曝光和涂胶以后,可以立 即只用几秒钟的时间阅读一个印版,在 阅读过程中,传感器均采用与欲阅读印 版相类似的校准条进行校正。在非图像 部分校准至0%,在实地部分校准至100 %

进行控制实现墨量的调节 对套准电机进行控制实现多色印刷的套

准。

(2) CPC1-02

增加了盒式磁带装置、光笔、墨膜厚度分布存贮器和处理机 等。使用光笔在墨量显示器上划过,就可以把当前的墨膜厚 度分布情况以数据形式记录并存贮到存贮器当中,需要时只 需调出就可直接使用。

盒式磁带可调用印版阅读装置提供的预调数据

海德堡公司产品

下面主要以海

德堡公司的 CPC控制系统、 CP-tronic系统、 CP2000系统为

典型进行一些 讲述。

控制台

一、CPC控制系统

计 算 机 印 刷 控 制 系 统 CPC (Computer Printing Control)

用于胶印机,预调给墨量、遥控给墨、遥控 套准、监控印刷质量等

印刷控制装置CPCl、印刷质量控制装置CPC2、 印版图像阅读装置CPC3、套准控制装置CPC4、 数据管理系统CPC5

1.给墨量和套准遥控装置 CPCl

CPCl由遥控给墨装置和遥控套准装置组 成,它具有三种不同的型号

(1) CPC1-O1

这是基本的给墨和套准遥控装置 该装置通过控制台上的按键对墨斗电机

用色度测量代替密度测量 能进行光谱测量和分光光度鉴定 根据测控条的灰色、实地、网目和重叠区计算

出的油墨控制值 印刷前可测量样张或原稿的测控条 与CPCl结合使用能够最大限度接近样张或指导

印刷

(3)CPC21

该系统利用分光光谱分析来改善过去凭 人眼获得的色彩。

通过打样的参考数值与机器印张的比较, 输墨的正确校正数值可自动进行计算。 然后机器进行自我校正

该设备就像一个巨大的平板扫描仪,对整个印张上 的任何部位进行数字化的测量

在30秒内,把1016mm宽印张分解成160,000个像素, 并分析每个像素,再通过与参考数字进行对比,最 后把修正参数反馈给印刷单元

3.印版图像阅读装置CPC3

通过测量印版上网点区域所占的百分比确定给墨量

将图像分为若干区域,测量时单独计算每个墨区的 墨量。

印刷色差在印刷过程中可以被及时发现,而且CPC23系统可以 通过其显示屏显示颜色变化的趋势,印刷工可以立即采取相 应的修正措施。该系统软件还有控制动作的记忆功能,从而 保证在整个印刷过程中准确及时地校正色差,最大限度地保 障印刷质量的稳定性,提高成品率。

(6)图像控制系统CPC24

该系统不仅能测量信号条,而且可以测量整个印张, 可以保证不同批次的印刷品的颜色的一致性。(脱 机)

采样后在一个高分辨率的彩色显示屏上显示,任何印刷 图像的错误信息会立即清晰地被显示出来,印刷工便能 及时准确地采取措施纠正

容易监测到直径0.3mm瑕疵,在0.8mm×0.8mm的区域中 也可以检查到由于墨皮蹭脏而引起的不小于D = 0.1的 局部密度偏差。

② 标准样张

当印刷机调定完成,操作工得到满意的印张之后,CPC23系统 将对此印张的后续印张测量数据进行自动采集运算,得出标 准比较值,作为以后印张图像监测和色彩控制的基准。

信息显示采用等离子显示器 整机套准遥控由一组单独控制键操作 印刷品墨量分布值一经调定,可以同时控制

120个墨区电机进行墨量控制,使整机上墨和 水墨平衡所需的时间比以前缩短50%以上

2.质量控制装置CPC2

(1)密度控制CPC2 (2)分光光度质量控制系统CPC2-S (3)印刷质量控制系统CPC21 (4)印刷质量检测系统CPC22 (5)联机图像控制系统CPC23 (6)图像控制系统CPC24

(3) CPCl-03

提供手动控制、随动控制和自动随动控制等 多种控制方式

通过数据线与印刷质量控制装置相连,测得 印品上每个墨区的墨层厚度转换成墨量调整 值,并将其与设定的数值进行比较,再根据 偏差值进行校正,从而更快、更准确地达到 预定的数值。

(4) CPC1-04

取代CPC1-02和CPC1-03装置,并兼容了其所 有功能

采用22个前后排列成一行的传感器,同时测量一个 给墨区,每组传感器的测量面积为 32.5mm×32.5mm,

每组传感器安装在一根测量杆上。

1-测控条 2-标 准条 3-校准区 4印版 5-图像区 6操作台 7-打印记录 8-盒式磁带 9-传感 器 10-电子装置 11-光源 12-扩散的 荧光屏 13-测量限 制器 14-吸气槽

第17章

印刷机控制系统

发展

1972年,德国曼罗兰公司研制出多色胶 印机遥控装置和质量控制系统

以后三十多年中,印刷机的自动化控制 系统得到的迅猛的发展

几乎世界上所有的印刷机制造商都推出 了自己的自动化控制系统

一、CPC控制系统 二、CP-tronic自动检测与控制系统

三、CP2000控制系统 四、其他胶印机控制系统

这一系统的推出和使用,使印刷机操作功 能对印张进行实测比较,从而使随机印刷 品色彩控制成为可能;同时也使我们对印 刷图像的瑕疵区域,墨皮蹭脏或套印误差 等进行精确检测成为可能。

① 原理

采用高分辨率CCD对整个印张进行数据扫描,并将数据 传至计算机处理,与预设值比较

系统精度极高,以700×1000mm的印张为例,分成100万 个以上的像素单元,进行确定印刷品质量的测量装置 CPC2和印刷机相连,测量值可以用数据传输线输送

到多达7台的控制台或CPC终端设备 通过计算机把密度值转换成墨量 测量色密度、网点增大、相对反差、模糊和重影、

叠印牢度、色调偏差和灰度等参数 与预调值比较。结果在CPC2的荧光屏上显示

(2)分光光度质量控制CPC2-S

(4)CPC22

在印刷过程中连续不断的、有规律的检测 通过对一组印刷数据的记录打印,厂家可向

用户提供整套印刷质量控制的过程数据文件, 同时也达到了对印刷过程有规律质量控制的 目的。

有一个便携无绳式打印机,数据可以被打印 在印张的任何部位

(5)图像控制系统CPC23

CPC23是单张纸胶印机联机在线图像控制系 统