余热锅炉受热面管道内壁的氧化膜腐蚀

余热锅炉省煤器腐蚀机理的研究

余热锅炉省煤器腐蚀机理的研究余热锅炉省煤器是其中的一个重要的设备,关乎余热锅炉的使用效果,因此,讨论余热锅炉省煤器腐蚀问题非常有必要,这是提高余热锅炉省煤器使用质量的一个重要的环节。

余热锅炉省煤器腐蚀概述余热锅炉可以分为两类:一类为对工业生产过程中产生的气体进行冷却,满足工艺要求也实现了回收余热;另一类是为工业生产节能进行热回收。

根据余热锅炉使用场合不同,可以将余热锅炉分为烧结余热锅炉、水泥窑余热锅炉、合成氨余热锅炉等等。

从水循环方式不同的角度来区分,可以分为自然循环余热锅炉与强制循环余热锅炉。

省煤器是锅炉的重要组成部分,其主要功能是通过与锅炉尾部烟气的换热加热进入锅炉的除氧水,降低排烟的温度,提高锅炉的效率。

省煤器受其工作环境的影响,经常发生高温腐蚀、低温腐蚀、电化学腐蚀以及氧腐蚀等。

一旦省煤器发生渗漏,将对锅炉的安全与经济运行带来危害。

卧式省煤器由于排水困难,尤其易出现腐蚀。

铝厂或者炼钢厂的碳素生产过程中会产生大量的高温废气,为了提高废气的利用率以及防止环境污染,煅烧窑尾部一般都会布置余热锅炉,对高温废气进行回收利用.铝厂的碳素生产原料一般均为石油焦,而国内大部分铝厂的原料石油焦含硫量高,从煅烧窑出来的烟气中含有大量腐蚀性硫的氧化物(一般为SO2)。

当进入余热锅炉的烟气中含有SO2时,其中一部分会被氧化成SO3,当SO2和SO3。

等酸性气体经过高温受热面时,这些酸性气体通过管壁附着层渗透,与管壁氧化膜发生腐蚀反应,进而与管壁金属反应,破坏水冷壁和高温受热面.随着烟气的流动,烟气中的SO3。

与水蒸气结合生成硫酸蒸汽,在低温金属表面上结露,形成硫酸溶液,硫酸溶液与碱性灰或者金属管壁反应腐蚀金属,这种腐蚀一般发生在省煤器上,属于低温腐蚀,严重时省煤器部位可能发生爆管泄露现象。

管屏式余热锅炉省煤器管屏式省煤器的特点是:能承受高压,不怕产生水冲击,不容易积灰堵塞烟道;但蛇形管难以清洗,钢管不耐腐蚀,对水质的要求比较严格,所以,给水必须经过软化和除氧处理。

锅炉受热面腐蚀及预防-管理资料

锅炉受热面腐蚀及预防-管理资料锅炉受热面腐蚀减薄损坏,因涉及范围较大,一旦暴露,常导致重复爆漏停炉,而且修复工作量大,因此预防及保护设备不受腐蚀是提高机组可用率必须解决的基本任务之一,汽、水侧腐蚀按其机理分,包括苛性腐蚀、氢损害、氧腐蚀、垢下腐蚀及应力腐蚀。

烟气侧腐蚀包括水冷壁向火侧腐蚀、高温煤灰(油灰)腐蚀和低温腐蚀。

国内电厂曾因垢下腐蚀,水冷壁氢损坏及向火侧腐蚀,导致大面积换管。

曾有一台锅炉由于斜顶棚内的下降管外壁腐蚀爆破造成一死六伤的重大人身事故。

国外一些超临界机组曾发生因过热器管内壁氧化皮脱落,被蒸汽带入汽机而引起喷嘴、叶片的固体硬粒侵蚀。

一、水冷壁管的垢下腐蚀的预防水冷壁管垢下腐蚀是以紧贴管壁的垢下管壁为阳极,外围表面为阴极所构成的局部电池作用引起的电化学损害,严重时可导致鼓包或腐蚀穿孔。

一台670t/h炉在半年内先后停炉6次处理水冷壁管鼓包、穿孔。

在喷燃器中心线部位换管139根、挖补167处。

主要原因是凝汽器铜管泄漏,给水硬度长期严重超标(标准是2Epb,最大竞达392Epb,超标时间占运行时间25%左右),其次是停炉保养效果不好;基建酸洗质量不好;与给水含铁量超标;分析认为采用Na3PO4炉内处理时大量向炉内加入Na3PO4调节炉水的pH值也不够妥当等。

当前防止垢下腐蚀最主要的防范措施是解决凝汽器泄漏后给水硬度超标问题;要加强给水含铁量的检测与控制;对已结垢的水冷壁进行化学清洗。

总之,要加强化学监督工作。

二、水冷壁管氢损坏的预防水冷壁管氢损坏原因是受热面内壁结垢,加以炉水处于低pH值状态。

当时入凝结水系统的酸性盐类在水冷壁管垢下浓缩,氢原子进入管壁金属组织中与碳化铁作用生成甲烷,使钢材晶间强度下降。

发生氢损害时,管壁几乎没有明显减薄,有时发生“开窗式”破裂。

所以一般的超声探伤技术难以发现发生氢损害使金属变脆的位置,使故障处理复杂化。

例如,一台1100t/h强制循环汽包炉投产不到一年,运行只有2110h,水冷壁19.5m处向火侧应发生“开窗式”脆性爆破。

锅炉受热面高温腐蚀的机理及防范措施

锅炉受热面高温腐蚀的机理及防范措施锅炉受热面高温腐蚀是指在高温工作条件下,锅炉受热面材料发生化学反应而引起的腐蚀现象。

锅炉受热面高温腐蚀一般分为氧化腐蚀、助燃剂腐蚀、灰腐蚀和酸性腐蚀等几种类型。

为了防止锅炉受热面高温腐蚀,需要采取一系列的防范措施。

首先,氧化腐蚀是指受热面材料与氧气在高温条件下发生反应产生氧化物的腐蚀现象。

为了防范氧化腐蚀,可以通过采用耐高温材料、控制燃烧过程中氧浓度和减少受热面的氧化物形成。

选用高温耐腐蚀材料,如耐热合金、耐火材料等,可以提高受热面材料的耐腐蚀性能。

同时,控制燃烧过程中的氧浓度,降低烟尘氧化反应的速率,可以减少腐蚀的发生。

此外,可以通过脱硫、除尘等措施,减少受热面材料上的氧化物形成,从而降低氧化腐蚀。

助燃剂腐蚀是指在高温条件下,受热面材料与助燃剂中的硫、氯等元素发生反应而引起的腐蚀现象。

为了防范助燃剂腐蚀,可以采用硫氧结合方法、合理控制燃烧过程中的氯量、选择耐蚀材料等措施。

硫氧结合方法是将硫氧结合物(如镁、钙、锶等)加入燃料或燃烧剂中,使之与燃烧过程中产生的SO2等硫化物反应,形成硫氧结合物沉降在受热面上,防止硫腐蚀的发生。

合理控制燃烧过程中的氯量,降低烟尘中氯化物的含量,可以减少助燃剂腐蚀的发生。

此外,选择耐蚀材料,如耐酸钢、耐磨钢等,可以提高受热面的抗腐蚀性能。

灰腐蚀是指在高温条件下,受热面材料与烟尘中的主要成分之一的碱金属发生反应而引起的腐蚀现象。

为了防范灰腐蚀,可以采用降低烟尘中碱金属含量、增加受热面温度和选择耐蚀材料等措施。

降低烟尘中碱金属含量可以通过煤炭处理、喷煤等方式实现。

增加受热面温度,可以使反应速率提高,减少灰腐蚀的发生。

选择耐蚀材料,如耐磨钢、耐酸钢等,可以提高受热面的抗腐蚀性能。

酸性腐蚀是指在高温条件下,受热面材料与燃料中的含硫物质发生反应而引起的腐蚀现象。

为了防范酸性腐蚀,可以采用脱硫、减少燃料中含硫物质、选择耐蚀材料等措施。

脱硫是指通过采用燃烧后脱硫和洗涤法脱硫等方式,降低燃料中硫含量,减少酸性腐蚀的发生。

电厂锅炉四管腐蚀与磨损形成机理

电厂锅炉四管腐蚀与磨损形成机理电厂锅炉的四管腐蚀与磨损是导致锅炉工作效率下降、寿命缩短的重要原因之一。

本文将详细介绍锅炉四管腐蚀与磨损的形成机理。

一、四管腐蚀与磨损的概述四管是锅炉中重要的部件之一,主要包括炉水壁、过热器、再热器和废气余热锅炉。

这些管道在锅炉运行过程中经受高温、高压和腐蚀性介质的侵蚀,容易发生腐蚀和磨损。

1. 腐蚀腐蚀是指金属材料与介质接触后产生物理或化学反应,使材料受到损害的过程。

锅炉四管经受高温介质的冲击,常会发生腐蚀。

腐蚀可以分为化学腐蚀、电化学腐蚀和高温氧化腐蚀。

2. 磨损磨损是由于摩擦、碰撞和腐蚀等因素引起的物质表面的粒子脱落和形状的改变。

磨损会导致管道内壁表面粗糙度增加、管道截面积减小,从而降低导热效率和流体流通能力。

二、炉水壁腐蚀与磨损炉水壁是指锅炉炉膛周围的受热面,主要承受高温和高压的作用。

炉水壁腐蚀与磨损的主要形成机理如下:1. 化学腐蚀炉水壁内壁与燃料燃烧产生的高温烟气接触,其中含有一些酸性物质和腐蚀性气体。

这些物质与金属材料接触后会发生化学反应,形成金属氧化物、氯化物等化合物,引起炉水壁的腐蚀。

2. 电化学腐蚀在锅炉运行中,炉水壁内外形成不同的腐蚀电池,使材料发生电化学腐蚀。

电化学腐蚀的主要形式有:电解腐蚀、腐蚀疲劳和应力腐蚀等。

电解腐蚀是指在炉水壁内部形成阳极和阴极区域,通过离子迁移和电子流动引起金属腐蚀。

3. 高温氧化腐蚀高温氧化腐蚀是指炉水壁在高温环境下与氧气接触,引起金属表面氧化。

氧化膜的存在增大了金属表面的粗糙度,减少了热传导性能,导致炉水壁腐蚀和磨损加剧。

三、过热器腐蚀与磨损过热器是锅炉中将高温高压蒸汽冷却至饱和温度以下,使其成为过热蒸汽的重要部件。

过热器腐蚀与磨损的主要形成机理如下:1. 流体动力腐蚀过热器内工作介质流速较高,流体动力对金属表面造成冲击和剪切,使金属表面易于产生腐蚀和磨损。

流体动力腐蚀的严重程度与介质的速度和浓度有关。

2. 水锤效应过热器在运行中可能发生水锤现象,即介质在管道中突然停止或改变方向造成的冲击波。

玻璃窑余热锅炉尾部受热面的腐蚀分析与防腐措施

玻璃窑余热锅炉尾部受热面的腐蚀分析与防腐措施摘要:玻璃窑余热锅炉尾部受热面出现的低温腐蚀现状,分析腐蚀产生的原因。

受热面的金属壁温低于烟气酸露点温度,烟气中的SO3和H2O反应,生成H2SO4,从而引起低温段受热面的硫酸腐蚀。

在此基础上探讨解决腐蚀问题的对策,为余热锅炉安全高效运行提供借鉴。

关键词:玻璃窑烟气;余热锅炉;低温受热面;低温腐蚀1 项目概况广西鑫灏恒能源科技有限公司投资建设的4.5MW烟气余热回收发电项目与2013年6月19日开始试运行。

建有2台余热锅炉一台凝汽式汽轮机。

电站主要设备设计技术参数:1#锅炉蒸发量11.9t/h,过热蒸汽压力2.4MPa,过热蒸汽温度410℃,除氧器进水温度38℃,压力0.27 MPa,出水温度138℃。

锅炉排烟温度175℃。

1#窑烟气温度550℃,烟气流量70000N m3/h,烟气实测含二氧化硫量~4000mg/m3,含尘700 mg/m3。

由于玻璃生产的特殊性,燃料及原料均有硫在高温燃烧而产生硫氧化物,硫氧化物在相应的条件下就会对金属受热面产生强烈的腐蚀,会影响锅炉的安全及正常的经济运行。

2 腐蚀现象于2013年9月22日开始出现低温受热面爆管。

管子腐蚀的深度0-2.13mm不等。

从腐蚀的显现看,这是典型的酸露点腐蚀。

3 腐蚀机理分析及处理措施3.1 露点温度露点温度是指空气在水汽含量和气压都不改变的条件下,冷却到饱和时的温度。

形象地说,就是空气中的水蒸气变为露珠时候的温度叫露点温度。

当空气中水汽已达到饱和时,气温与露点温度相同;当水汽未达到饱和时,气温一定高于露点温度。

露点温度越小于周围环境的温度,结露的可能性就越小,也就意味着空气越干燥,露点不受温度影响,但受压力影响。

烟气中SO3 的含量和烟气中水蒸气的含量是决定烟气露点温度的关键因素。

烟气露点温度与燃料品种、燃烧状态、过剩空气系数、烟气中水蒸气浓度和燃料中含硫量、灰分等有关[1]。

3.2 低温腐蚀机理低温腐蚀是由于燃料中含有硫,燃烧后形成SO2,其中少量的进一步氧化成SO3 。

余热锅炉的腐蚀机理与防范措施

为 F + e0 e F 3 。其 组 织 比 较 细 密 ,

1 腐蚀 形成 的 机 理

起 保 护 层 作 用 ; 当温度 高 于 5 0 7 %

时 .氧 化 层 变 为 j 层 : 内层 氧 化

余 热 锅 炉 的 腐 蚀 一 般 分 为 低 铁 继 续 存 在 且 会 逐 渐 增 厚 ,变 成 温 腐 蚀 和 高 温腐 蚀 。低 温 腐 蚀 的 疏 松 的 片 状 物 ,层 层 剥 落 而 产 生 特 点 是 均 匀 性 的 腐 蚀 。 它使 管 壁 严 重 的腐 蚀 。F 23 0 ~ 0 ℃温 eO 在6 0 7 0 厚 度 逐 渐 减 薄 以 至 破 裂 。高 温 腐 度 下 ,起 着 催 化 剂 的 作 用 ,可 加 蚀 的特点 是局 部 性 、溃 疡 性腐 蚀 。 速 S : O 的 转 化 。在 受 热 面 有 O 向S 它 使 管子 因管 壁穿孑 而 破坏 。 L

一

其 排放 的 尾气 中大 都 含有 S : O 与 S O ,同 时 还 含 有V2 0 、硫 酸 盐 络 合 物 等 。这 些 都 是 产 生 腐 蚀 的 主

要 根 源 。此 外 ,石 化 、轻 工 的工

步转 化 成S O ,并 与 烟 气 中 的水

S +02-S02 -+ 2 O2 -+ 03 S +02-2S

接 排 放 方 式 ,既 浪 费 能 源 ,又 污

此 ,防止 尾 气 中 腐 蚀 成 份 对 余 热 高 温情 况 下 被 氧 化 腐 蚀 。 当温 度 锅 炉 受 热 面管 子 的 腐 蚀 问题 ,是 在 5 0 以 下 时 , 氧 化 层 为 两 层 : 7% 使 余 热 锅 炉得 以 生 存 和 发 展 的 根 外 层 外 F 2 内 层 F O往 往 分 解 eO , e

锅炉水冷壁高温腐蚀特征现象

锅炉水冷壁高温腐蚀特征现象

锅炉水冷壁高温腐蚀是指在锅炉运行过程中,由于高温和腐蚀性介质的作用,导致水冷壁表面发生腐蚀现象。

其特征现象包括:

1. 壁面剥落:高温腐蚀会使水冷壁表面的保护层受损,导致壁材逐渐剥落,形成小块或大块的剥落物。

2. 磨损和凹坑:高温腐蚀会使水冷壁表面产生磨损和凹坑,使壁面失去光滑度,增加壁面的摩擦阻力。

3. 氧化和锈蚀:高温腐蚀会引发水冷壁表面的氧化和锈蚀现象,使壁面呈现红锈或黑锈。

4. 氧化层厚度增加:高温腐蚀会导致水冷壁表面的氧化层厚度增加,使热传导变差,影响锅炉的热效率。

5. 堵塞管道:高温腐蚀产生的剥落物可能会堵塞水冷壁管道,影响冷却水的循环,进而导致锅炉的运行问题。

6. 渗漏和泄露:高温腐蚀会使水冷壁表面的腐蚀性介质渗透到壁材内部,导致管道漏水或泄露,严重时可能引发事故。

这些特征现象都会降低锅炉的运行效率和安全性,因此对于锅炉水冷壁的高温腐蚀要及时进行监测和防治。

锅炉炉管内壁腐蚀原因分析及预防措施

54

内蒙古石油化工 2012年第 10期

明部分管段腐蚀点密集。 对所有管样作外壁宏观检

验时 ,未观察到由于磨损、腐蚀等作用而留下的痕 迹 ,表明管壁的减薄主要是内壁腐蚀作用的结果。 2. 2 水冷壁内窥镜抽样检测

该# 1锅炉水冷壁管内壁腐蚀结垢情况内窥镜

准。

水质分析表

水 质分析

水 样名称 凝 结水 1

项目

标 准值 实 测值 水 样名称

pH值 ( 25℃ )

-

8. 7

锅水

项目

标准值 实 测值

pH值 ( 25℃ ) 9. 0~ 11. 0 9. 9

硬度 ( μmol / L) ≤ 2. 0 2. 0

磷酸 根 ( mg / L) 5~ 15 7. 9

补给水 硬度 ( μmol / L) ≈ 0

该锅炉补给水主要 来自化学水处理一级脱盐 水、背压汽轮机凝结水、 HCl车间回收装置来的凝结 水等 ,这些水经热力除氧器除氧后送入锅炉。为验证 该炉运行工况水质是否达标 ,查找水质指标与该炉 内壁腐蚀之间的关联性 ,先后四次采集与该# 1锅 炉正常运行时给水组成完全相同的并列# 2炉总给 水、除盐水、凝结水 1、凝结水 2、补给水、 HCl 车间凝 结水、锅水、饱和蒸汽冷凝水进行水质化学监测。 监 测结果显示 ,该炉凝结水 1、补给水、总给水、 HCl 车 间凝结水硬 度超标 ,总给水、锅水 pH值超 国家标

检测 ,后拱管右数第 27根向下局部影像 ,可以看出 , 该管腐蚀严重 ,腐蚀点沿轴线方向呈连片增长趋势 , 右侧水冷壁前数第 57根管向上局部影像 , 可以看 出 ,该处腐蚀点间隔分布 ,腐蚀点之间间距较大 ,腐 蚀产物呈空间长高趋势 ,后拱管右数第 7根向下底

关于换热管氧腐蚀的情况说明

关于换热管氧腐蚀的情况说明

玻璃窑余热锅炉所用燃料是石油焦,石油焦的组分是碳氢化合物,含碳90%~97%,含氢1.5%~8%,还含有氮、氯、硫及重金属化合物。

而用作燃料的石油焦常为高硫普通生焦,但水分及硫较煤炭高,石油焦的高硫成分在1500℃的温度下,硫会排出,遇到温度较低的省煤器管时,会在省煤器管外壁冷凝形成酸性物,造成省煤器管(受热面)的外部腐蚀。

余热锅炉省煤器换热管腐蚀多见于外壁,腐蚀的位置多发生在管夹内及弯头处,这个位置给水温度较低,冷凝水容易凝积,特别是锅炉在低负荷下运行和停炉时,上述部位容易造成凝结水的积聚,造成硫腐蚀。

蒸发器换热管发生腐蚀多见内壁腐蚀。

氧腐蚀的特征是溃疡性腐蚀,金属遭受腐蚀后,在其表面生成许多大小不等的鼓包,鼓包表面为黄褐色和砖红色不等,主要成分为各种形态的氧化铁,次层为黑色粉末状态物四氧化三铁,清除腐蚀产物后,是腐蚀坑。

确定是否发生氧腐蚀需要对锅炉给水的溶解氧含量进行测定。

省煤器换热管腐蚀和蒸发器换热管腐蚀是玻璃窑余热锅炉换热管腐蚀破坏失效的两种常见形式。

要想预防这种现象的发生,在余热锅炉运行时,锅炉给水必须经过除氧处理,同时还要避免余热锅炉在低温下运行。

余热锅炉氧腐蚀原因分析及处理办法

年多来运行情况 良好 , 未出现任何异常情况 , 提高了 设备 的运转率 ; 且原来复杂的逻辑关 系由P L C 程序 完成 , 柜 内 接线 不 足 原 来 的 1 / 2 , 因而 大 大 减 少 了维

护量 。

参考文献

( 编辑 : 刘翠 荣) ( 收稿 日期 : 2 0 1 3 — 0 4 — 1 3 )

1 9 9 4 .

根据 以上 分析 , 提 出 的解决 方案 如下 。首 先 , 严

格按 G B 1 2 4 1 5 规定控制水质指标 , 尤其是给水 中氯 离子含量控制 , 要检查各加药环节 , 是否存在氯离子 污染 。其 次 , 要 加 强运 行管 理 , 严 密 监控 除氧 器 的运 行状态 , 防止氧浓度超标 ; 检查除氧水管路 , 防止管

公 司总经理。

( 1 ) 余热锅炉 的工作条件是一个恶劣的复杂环 境, 在余热锅炉设计过程中, 应充分考虑汽水流动的 合理性 , 尽量避免省煤器 ( 热水锅炉段 ) 水 上进下出 的结 构 形 式 , 如 果 实 在无 法 避 免该 结 构则 应 考 虑 在 适 当位置增设排气装置 , 防止氧气析 出并 在个别部 分构 成 富集 。

着溶解氧的消耗 , 氧不仅是溶液 中的去极化剂 , 同时 也直 接 参 与 反应 。一 旦溶 解 氧 消耗 殆 尽 , 则 反 应 速 度减慢乃至停止 。如前所述 , 该锅炉给水是 由上 向

下, 即 目前发 生氧腐 蚀 穿孑 L 的部 位是 温度 最低 、 流 速 最慢 的部 位 , 亦 是 溶解 氧含 量最 高 的部位 。

版 . 1 9 9 5 .

【 第 一作者简 介 】 武应 明( 1 9 6 4 -) , 男, 高级技 师 , 毕 业于新疆

电站锅炉高温炉管内壁氧化问题探讨

(3)严格控制机组首次启动前的酸洗和吹管工艺 ①可采取稳压与降压吹管相结合的方式以提高吹管效果 ②尽量缩短酸洗与吹管、吹管与整套启动之间的时间间隔

3.2氧化皮形成的影响因素

氧化层的形成与温度、时间、氧含量、蒸汽压 力和流速、钢材成分等有关。

(1)温度对氧化层厚度的影响呈加速上升的趋势,当 金属材料在接近和达到其许用温度区域时,影响极 为显著。

(2)运行时间和氧化层的厚度基本呈线性关系。

氧化皮的生长规律: D = Kt

式中,D是氧化皮厚度; K是与温度有关的系数; t是时间。

(8)机组冷态启动时采用汽轮机启动旁路系统对氧化皮进行吹 扫,做好主汽门定期维护和检查工作等

7.氧化皮清理技术

(1)割管清理

通过检测发现氧化皮超过危险程度,割开受热面管进行清理 最直观可靠,但工作量大,对管子损害大

(2)蒸汽吹管

停炉后将锅炉冷却,待氧化皮脱落后再点火,利用蒸汽通过 旁路对受热面氧化皮进行吹扫后再停炉进行检查;或直接在 下次启机冲车前通过旁路进行氧化皮吹扫 减少割管检查的数量,但不能保证所有氧化皮都能吹扫干净

一般由2层组成: 内层:晶石结构,形状不规则; 外层:主要为Fe3O4,存在许多缺陷。

TP347H钢(1.8万h,570℃)

TP316LN钢(2.1万h,560℃)

Cr沿晶界扩散比 在晶内扩散快得 多,优先在晶界 处形成有效的抑 制层, 使得此处

的氧化层生长较 慢,造成内层和 基体的界面很不 平整。

4.2剥落的氧化皮成分

12Cr2MoWVTiB钢(5.8万h,540℃)

浅谈热水锅炉和管网的氧腐蚀及二氧化碳腐蚀

浅谈热水锅炉和管网的氧腐蚀及二氧化碳腐蚀【摘要】锅炉和管网使用一段时间后会有不同程度的锈蚀,会对锅炉及管网产生很大的影响,本文分析了锈蚀的原因,提出大多数锅炉和管网普遍存在的问题,给出了预防锈蚀的建议。

【关键词】氧腐蚀、二氧化碳腐蚀、热水锅炉、PH前言    热水锅炉及其采暖系统经过一段时间的运行后,各部位都存在不同程度的腐蚀现象。

腐蚀分全面腐蚀和局部腐蚀两种,即二氧化碳腐蚀和氧腐蚀。

无论哪种腐蚀危害都很大:全面腐蚀会大大缩短锅炉和管网的使用寿命,造成原材物料和资金的浪费;而局部腐蚀的危害更加严重,不仅恶化锅炉及管网工作状况,而且可造成锅炉及管网局部破裂,甚至引起爆炸,是设备不能使用,或造成人员伤亡,后果不堪设想。

因此,杜绝腐蚀现象的发生,解决锅炉和管网的腐蚀是当前至关重要的问题之一。

从以下几个方面简单论述。

一、热水锅炉和管网的氧腐蚀及二氧化碳腐蚀的原因:    热水锅炉和管网的常见腐蚀主要有两种,即氧腐蚀及二氧化碳腐蚀。

一般氧腐蚀发生后,腐蚀面成溃疡状,而二氧化碳腐蚀则为均匀腐蚀。

如果锅炉给水中含有溶解氧,则氧气与金属内壁在水溶液的作用下发生反应,生成氢氧化亚铁Fe[OH]2。

如果这时水溶液呈碱性(PH=9.5-10),则生成的氢氧化亚将稳定于锅炉和管网内壁,形成覆膜,阻止亚铁离子进一步被氧化进入水溶液,即阻止了腐蚀的进一步发生。

如果水溶液中仍然有氧存在,则氢氧化亚铁继续被氧化成氢氧化铁沉淀。

如果水溶液碱度被破坏,即水中有二氧化碳存在,PH值降低。

给水中虽没有溶解氧存在,但均匀的酸性腐蚀仍很强烈。

这是因为PH值降低会使氧化物保护膜变得松软,易被水冲走,锅炉金属面被暴漏出来,使腐蚀继续进行。

腐蚀产物被冲走,这样锅炉出水大量带铁,在管网中会生成很危险的渣垢,造成的危害是相互关联的。

以下是腐蚀原理的化学方程式:   氧腐蚀的化学方程式:O2+2Fe+2H2O=2Fe(OH)2                      4Fe(OH)2+O2+2H2O=4Fe(OH)3   二氧化碳腐蚀的化学方程式:CO2+2H2O=H2CO3=H++HCO3-                             CO2+Fe(OH)2=Fe(HCO3)2    当水中同时又有氧存在时,则发生如下反应:                            4 Fe(HCO3)+2O2+2H2O=4Fe(OH)3+8CO2    这样反应中生成的CO2又能与氢氧化亚铁作用,生成重碳酸铁,是上述反应循环进行,直至消耗完毕。

余热锅炉积灰和腐蚀机理与防范措施

余热锅炉积灰和腐蚀机理与防范措施1. 余热锅炉积灰机理余热锅炉的烟气中含有大量的灰尘,这些灰尘在烟气通过锅炉过程中不断沉积在锅炉内壁、管道和烟道等部位。

如果不能及时清理,这些灰尘会形成灰堆,导致锅炉传热效率下降、阻力增大、燃烧不充分等问题。

在余热锅炉中,还存在一种比灰尘更危害的物质——氧化铁。

氧化铁会随烟气一并进入余热锅炉,在高温环境下发生化学反应,在内壁和管道表面形成铁鳞,常称之为“积灰”。

它们不仅会增加锅炉内外表面的热阻值,导致传热效率下降,而且还会导致锅炉鼓风机动力不足,降低燃烧效率,增加燃煤成本。

2. 余热锅炉腐蚀机理余热锅炉中,烟气会包含着大量的水蒸气和酸性氧化物,如SO2和NO2等。

这些酸性气体会与锅炉内表面的金属氧化物反应,产生酸性物质,如FeSO4、Fe2O3和Fe3O4等。

当这些酸性物质堆积在锅炉内表面,形成一层厚厚的“酸锈”时,便会形成腐蚀问题。

腐蚀会导致锅炉内部金属结构破坏和损伤,最终导致锅炉损坏,影响锅炉性能和寿命。

因此,余热锅炉的腐蚀问题需要引起足够的重视。

3. 余热锅炉积灰和腐蚀的防范措施为了防止余热锅炉积灰和腐蚀问题,需要采取以下措施:3.1 清洗锅炉定期清洗锅炉内部,特别是内壁、管道和烟道等部位。

清洗可以采取化学清洗、水冲洗和高压水冲洗等方法,将锅炉内部积灰和酸锈清除干净,保证余热锅炉的热交换效率和安全性。

3.2 喷吹过热锅炉喷吹过热锅炉是利用高压气体或蒸汽喷向过热锅炉的管束,剥离附着在管束表面的积灰。

这种清洗方法可以有效地降低锅炉内管束的热阻值和氧化铁含量,提高余热锅炉的传热效率。

3.3 选择合适的供气形式余热锅炉的供气方式决定了燃烧效率和烟气中氧化铁的含量。

在选择供气形式时,应该根据锅炉实际情况进行调整。

3.4 积灰在线监测做好积灰在线监测工作,可以及时掌握锅炉内部的积灰情况,为清洗工作提供参考依据。

4. 结论余热锅炉积灰和腐蚀是影响锅炉性能和寿命的常见问题。

电站锅炉受热面管高温腐蚀机理及措施

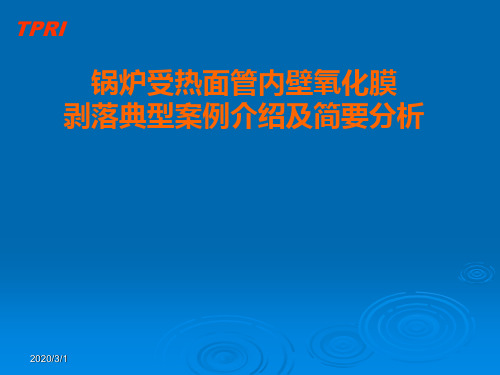

锅炉受热面氧化膜剥落典型案例及简要分析

2020/3/1

TPRI

剥落的氧化物形貌

2020/3/1

TPRI

案例介绍

10. J电厂 #8上海锅炉厂引进美国ALSTOM技术制造的SG1913/25.4-M950型超临界锅炉。2007年6月22日锅炉累 积运行10874小时时,高温过热器发生两处爆管(爆口处 材质为T91,逆流设计下接T23材料为入口段),其中一 个爆口形貌为短期过热、一个为长期过热特征。其中一根 下弯头部位发现约90g堆积氧化物。随后用X射线方法 10%抽查发现6个弯头部位有不同程度的氧化物堆积。割 管检查发现T23管内壁有氧化物剥落现象。

实际锅炉管剥落的氧化膜形状分为粉末状和片状两种,过热器管剥 落的氧化膜形状一般为粉末状或小片状,再热器管一般为大片或长条 状。粉末状氧化膜的开始剥落温度比较低(厚度小),片状氧化膜的 开始剥落温度比较高(厚度较大)。剥落的临界厚度由于管材和规格, 以及运行工况和温度变化幅度的不同,一般在0.05mm和0.1mm左右。

2020/3/1

TPRI

原因分析

4.锅炉管常用奥氏体不锈钢材料及内壁氧化物热膨胀系数

材料牌号及氧化物的分子式

TP347 12Cr18Ni12Ti

TP304 TP316 TP321 FeO

Fe2O3

Fe3O4 FeO·Cr2O3

线膨胀系数(10-6℃-1) 19.1 17.5 20.1 17.5 18.5 12.2

管子内壁氧化膜的生长遵循金属的高温氧化抛物线规律-瓦格纳理论, 其用方程式表示为:X2=2Kpt,其中X-氧化膜厚度、Kp-氧化速度常 数、t-运行时间。这一理论的核心是确立了正负离子通过氧化膜的扩 散行为是控制金属氧化速度的关键。因此,任何影响扩散速度的因素 都决定了氧化速度常数的增大或减小,随着温度升高,参与反应的正 负离子扩散速度会显著增大,使得管子内壁金属氧化膜的生长速度明 2020显/3/1提高。

热水锅炉氧腐蚀的原因及预防措施

热水锅炉氧腐蚀的原因及预防措施过量的热水采暖系统补水,是会造成热水锅炉腐蚀降低使用寿命的.锅炉给水除氧是延长锅炉使用寿命,保证锅炉安全运行必不可少的手段之一.必须正确认识热水锅炉腐蚀的原因,并采取有效的除氧措施,在停炉是注意合理的保养,有着重要的社会效益和经济效益.在新技术不段涌现的今天,新型除氧技术也日新月异,提供了更多性能优异的除氧方法,这些新方法既能满足锅炉给水的要求,又能达到节能与环保的目的.作为一线的工程人员必须结合炉型和自身的实际情况,综合考虑锅炉的热力参数、吨位、水质、以及负荷变化等因素,才能寻求到既经济有高效、既稳定又安全,既节能又环保的良好除氧方案.1.热水锅炉氧腐蚀的原因理想的热水锅炉运行系统,应该是基本严密不泄漏的,系统内就那么多水在周而复始的循环着,进行着吸热放热的过程.这些水经循环后,其中的溶解氧全部被铁所吸收,而成为无氧水,对于锅炉、管网和散热片等不会产生严重腐蚀的.由于以下原因会使锅炉氧腐蚀:1.1.补给水量大.热水锅炉安全监察规程第100条规定:热水系统的泄漏量一般不大于系统水容量的1%.但是,由于种种原因,实际情况却大大不同.由于水循环系统补水量比较大,因此带人锅炉内的溶解氧也比较多,存在的溶解氧能跟金属铁在锅水中发生电化学腐蚀,锅水中溶解氧浓度不同,会引起金属表面电位发生变化,从而形成腐蚀,氧浓度大的部位金属失去电子,就会发生氧化反应,溶解氧浓度越大,相应的电极电位越高腐蚀越严重,为了有效防止溶解氧分布不均造成的浓度差腐蚀,除了对其进行必要的水处理之外,还要注意采用焊接结构的构件,焊口上不要出现诸如焊瘤、咬边、未焊透等方面的缺陷.1.2.循环水中PH值偏低.如果循环水中PH值偏低,低于国家规定的PH值(10—12)的要求,那么溶解的PH值对金属的腐蚀会产生很大的影响.由于无法落实执行低压锅炉水质标准(以下称标准),标准中明确规定的供水温度≦95℃时,循环水应控制PH值为10~12,这是一个非常重要的指标.可是,由于补水量的增大,迫使我们无法落实标准,只能将炉水中的PH指标控制在5~7.所以,造成锅炉酸腐蚀.一般来说,PH值是表示水中氢离子浓度的负对数,因此PH值越低;水中氢离子浓度就会越高,然而氢离子是去极化物,会加快金属的腐蚀速度,当水中有溶解氧存在时,PH值增大(PH值达到10~12)腐蚀速度会明显的下降,这是由于氢氧离子浓度增高,在铁的表面会形成一层保护膜,会降低腐蚀速度,从而达到降低腐蚀的效果.1.3.停炉不保养.热水锅炉在停炉期间,如果不采取适当的保护措施,那么进人锅炉内的氧气会跟潮湿的金属表面发生氧化反应,从而会产生严重的氧腐蚀.这种停用期间产生的腐蚀往往比锅炉运行时产生的腐蚀还要严重.因为停炉时铁被腐蚀,在不同的情况下会生成高价氧化铁Fe3O4和Fe(OH)3,成为锅炉运行时氧的代用品,是腐蚀电池的阴极去极化剂,由于这化学反映会一直不断的循环进行,会使铁在此基础上继续发生腐蚀,从而导致高价氧化铁发生还原反应,生成低价氧化物,在锅炉下一次停用后已还原的铁锈由于吸收空气中的氧又重新被氧化生成高价氧化铁,并且在铁锈下面因充氧浓度不同,会产生强烈的浓差腐蚀,使氧化铁大量增加,当锅炉再度运行时,它们又都参与阴极反应过程,锅炉如果这样长期的交替运行和停用,氧腐蚀将会越来越严重,会造成很大的损失.1.4.炉水流速过快.锅内水流速度的快慢对锅炉腐蚀有很大的影响,当水流速度≥10m/S,这时水中的各种物质扩散的非常快,就会加速腐蚀;当水流速度≤0.2m/S,这时水中的气体就会析出,一部分气体会附着在金属壁上,附在金属壁上的气体会加速金属氧腐蚀.还有,水流速度比较慢时,就会造成各种杂质在炉内发生沉积,还由于炉水一般含盐量高,从而会加速腐蚀.因此,当锅炉水流速达到一定值时,会使附在金属壁上的气泡形成膜状,并且可以带走多余的气泡,从而达到降低腐蚀的速度.2.防范措施2.1.给水除氧给水中含有大量的溶解氧是造成热水锅炉氧腐蚀的主要原因,所以,在使用热水锅炉的同时需要配备有可靠的除氧措施,以减少锅炉氧腐蚀.目前比较常用的除氧方法是亚硫酸钠化学除氧,也可使用除氧器除氧,用这种方法除氧可使锅炉给水溶解氧含量小于0. lg/L,从而减轻锅炉金属氧腐蚀.对较大的热水锅炉可采用低位或高位真空除氧设备.真空除氧器的工作原理是把除氧器抽真空,使水面上的气体压力小于大气压力,这时水中溶解氧就会析出,不过该设备严密性要求高,前提是没有漏气现象.2.2.控制锅内PH值如果把锅水的PH值控制在(10-12)范围内,就可以在金属表面形成一层保护膜,达到避免或减少氧腐蚀的发生目的.当然了,锅炉实际运行中,水的PH值在不断发生变化,当PH值低于10的时候,这时向锅内投人一定量的碱性药剂,可以提高锅炉里水的PH值.当PH值低于10时,可增加磷酸三钠和氢氧化钠药量进行调整,以达到规定指标.所以,要想控制好炉水的PH值,就要定时化验PH值.2.3.加强对停用锅炉的保养当热水锅炉停用时,要对其进行保养.最好采用干法保养,放水必须干净,把受热面上的水垢都清除掉,并关闭给水管道上的阀门及排污阀,并用小火烘出潮气,然后加入生石灰或锅炉保护剂.确保锅内壁燥,就能有效的防止停用期间的腐蚀.2.4.合理布置热水系统的排气装置要排出热水系统内的空气和由于加热从水中析出的气体,就必须在热水系统中合理布置排气装置,以减少氧腐蚀的发生,比如可在热水系统供水管线的末端选择性能较好的集气罐、自动放气阀,以便及时排出气体,达到除氧的目的.同事,在排气时要注意减少热水系统的泄漏量. 2.5.严格控制补水量对正常使用的热水锅炉,如果发现有补水率超标的热水锅炉,一定要查明原因,对症治理,切断所有的放水笼头,堵塞所有的跑、冒、滴、漏,增加系统自动排气阀,严格管理,使补水达标运行.一般使补水量不超过系统总水量的1%,从而降低锅炉水中氧气的浓度.文章来自:/河南永兴锅炉集团有限公司。

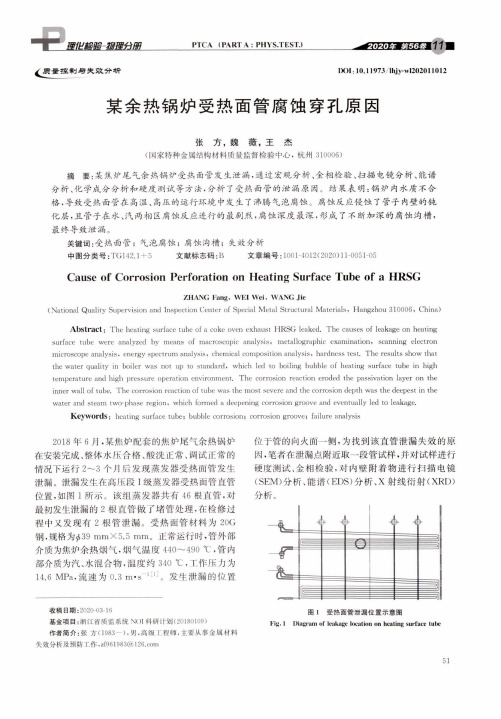

某余热锅炉受热面管腐蚀穿孔原因

理圯艟m-物理分冊PTCA (PARTA :PHYS.TEST.)J11M 量挖制与失软分析D()l:10.11973/nijy-wl202011012某余热锅炉受热面管腐蚀穿孔原因张方,魏薇,王杰(国家特种金属结构材料质量监督检验中心,杭州310006)摘要:某焦炉尾气余热锅炉受热面管发生泄漏,通过宏观分析、金相检验、扫描电镜分析、能谱分析、化学成分分析和硬度测试等方法,分析了受热面管的泄漏原因。

结果表明:锅炉内水质不合格,导致受热面管在高温、高压的运行环境中发生了沸腾气泡腐蚀。

腐蚀反应侵蚀了管子内壁的钝化层,且管子在水、汽两相区腐蚀反应进行的最剧烈,腐蚀深度最深,形成了不断加深的腐蚀沟槽.最终导致泄漏。

关键词:受热面管;气泡腐蚀;腐蚀沟槽;失效分析中图分类号:TG142.1+5 文献标志码:B 文章编号:1001-4012(2020)11-0051-05Cause of Corrosion Perforation on Heating Surface Tube of a HRSGZHANG Fang. WEI Wei. WANG Jie(National Quality Supervision and Inspection Center of Special Metal Structural Materials, Hangzhou 310006, China)Abstract :The heating surface tube of a coke oven exhaust HRSG leaked. The causes of leakage on heating surface tube were analyzed by means of macroscopic analysis, metallographic examination, scanning electron microscope analysis, energy spectrum analysis, chemical composition analysis, hardness test. The results show thatthe water quality in boiler was not up to standard, which led to boiling bubble of heating surface tube in high temperature and high pressure operation environment. The corrosion reaction eroded the passivation layer on the inner wall of tube. The corrosion reaction of tube was the most severe and the corrosion depth was the deepest in the water and steam two-phase region, which formed a deepening corrosion groove and eventually led to leakage.Keywords:heating surface tube;bubble corrosion;corrosion groove;failure analysis2018年6月,某焦炉配套的焦炉尾气余热锅炉 在安装完成、整体水压合格、酸洗正常、调试正常的 情况下运行2〜3个月后发现蒸发器受热面管发生 泄漏。

简述余热锅炉腐蚀与积灰的防止措施

简述余热锅炉腐蚀与积灰的防止措施余热锅炉作为回收工业高温余热的主要设备,目前已经广泛应用于化工、石油、冶金、建材、轻工、电力以及机械等部门,并在能源节约方面取得了一定的成效,但是由于我国对余热回收利用的认识起步比较晚,因此在技术设备方面相对落后。

在余热锅炉的设计与运行中主要出现腐蚀和积灰等问题,增加了检修的费用与工作量,也不能够达到预期的节能目标,因此针对余热锅炉运行中出现的腐蚀与积灰问题并提出相应的防止措施是目前的当务之急。

1 腐蚀产生的机理通常余热锅炉腐蚀主要分为低温腐蚀和高温腐蚀。

所谓的低温腐蚀是指进入锅炉中含有的二氧化硫转化为三氧化硫与水结合生成硫酸,当锅炉受热面低于硫酸露点,进而导致硫酸凝结在管壁上与金属管壁发生化学反应及电反应导致腐蚀,形成溃疡状表面甚至穿孔。

其中燃料的含硫量、过剩空气系数、受热面的壁温、锅炉受热面的催化作用、燃烧温度等是低温腐蚀的主要影响因素。

所谓的高温腐蚀是指余热锅炉的受热面壁温高于硫酸露点且烟气的温度达到500℃时所发生的腐蚀。

这种腐蚀主要出现在过热器、省煤器、再热器、辐射室的水冷壁管以及金属固定件中,多出现局部的溃疡性腐蚀。

2 积灰产生的机理所谓的积灰是由于温度低于灰的熔点导致灰的沉积,可分为高温积灰与低温积灰两类。

其中低温积灰主要发生在锅炉的尾部及温度低于酸露点的管壁。

由于尾部低温区面积大、燃烧的灰分增加,加上进风口的温度偏低导致的燃烧不完全、锅炉受热面布置不平衡、吹灰设备不完善等原因导致积灰的形成;低温积灰形成的主要是松散型积灰。

高温腐蚀主要产生粘附性积灰与粘结性积灰。

其中粘附性积灰主要是由于高温烟气中含有的低熔点金属元素在烟温降低时产生凝结物,形成封闭性灰环。

粘结性积灰是在高温区向过渡温度区转变时,由于烟气对管子进行横向冲刷,在管子正面形成熔融状积灰导致烟管道被堵塞。

余热锅炉的腐蚀与积灰在余热锅炉的运行中会同时进行,互为因果关系并相互影响,在运行的过程中会加剧损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

余热锅炉受热面管道内壁的氧化膜腐蚀

摘要:在锅炉的定检和内部检验中,锅炉的腐蚀问题通常成为锅炉存在安全隐

患的主要原因。

水中的杂质和含氧量成为了检验的重要指标。

根据烟侧、背烟侧

管道的腐蚀情况对余热锅炉管排蒸发量及管内流速与腐蚀的关系进行了研究,合

理平衡受热面前排及尾部管排蒸发量,减小前排管内流速可减缓腐蚀。

水循环蒸

发时会使PH值发生变化,使管道内部产生结垢问题,影响锅炉的使用寿命。

化

学势吉布斯自由能的计算结果对管内壁腐蚀面主要组分进行了分析,提高给水pH 值及给水含氧量可有效缓解管道腐蚀。

关键词:锅炉;腐蚀;氧化膜;余热;流动加速

一、影响在用锅炉腐蚀因素主要有以下几个方而:

(1)锅炉机械损伤给腐蚀埋下隐患

在锅炉监检中的发现,锅炉制造企业对锅炉制造过程中防止机械损伤认识不足,在制造锅炉过程中,不注意轻吊轻放,部件在吊装转运过程中的磕碰就在所

难免另外,制造许多证门槛的降低,一些企业在机械设备方而仍不够完善,或设

备老旧检修不及时等,故造成在冷做成形等环节中所造成的压痕、刻痕、敲痕、

划伤等。

致使新锅炉生产出来时已经遍体伤痕这些刻痕划伤就是腐蚀的集中部位

和爆破口_

(2)锅炉低温区和辅助受热面的酸腐蚀

在锅炉内外部检验中经常发现锅炉的低温区对流管束(即三回程)和锅炉省煤器管腐蚀渗漏。

其腐蚀呈虫蛀状是典型的酸腐蚀。

建议在使用低硫燃料的同时,在

使用中尽量避免管子表面结露。

)第一在烘炉煮炉时应开启旁通烟道避免长时问在温度较低情况下管子表而结露,第二在使用中尽量少开炉(灰)门减少冷空气进人。

(3)停炉保护措施不当造成的腐蚀

一般工业锅炉常用的锅炉保养方法有2种,即湿法保养和干法保养(充气和压

力保养等使用的不多)。

湿法保养适用于不超过1个月的短期停炉,应停炉放水清垢,在停炉期间要充满水,其pH值在14左右。

保养期间要做到“三定一补充”即

定期微火煮炉、定期搅拌混合锅水、定期化验锅水。

而在实际检验中发现有的用

户锅炉停炉后,不放水清污垢就对锅炉进行保养。

湿法保养将锅炉充满水后一放

了之。

采用干法保养时,应将干燥剂(一般采用生石灰)放入容器后再放人锅内,

然后封闭。

在检验中发现的问题是应按每立方容积2kg}1p入干燥剂,可有的用户

加干燥剂数量不够,有的将整袋生石灰塞人锅内待吸湿膨胀后将袋子胀破,根本

无法取出。

有的锅炉封闭不严。

排污阀、主汽阀或出水阀渗漏,达不到锅炉保养

的目的。

建议热水采暖锅炉停炉后先煮炉清污(垢),再对锅炉进行保养,这样效

果会更好。

二、实际检验中的判定

无论是有氧腐蚀还是水质的不符合标准,均会对锅炉的使用产生较大的安全

隐患,如笔者在日常的检验过程中实际中遇到的三个检验案例。

(1)上海站锅炉房的一台蒸发量为10 t1h,额定工作压力为1.25 MPa的蒸汽

锅炉,在实施锅炉的内部检验过程中,发现主要缺陷和问题为:上锅筒底部有氧腐蚀,最大腐蚀点的直径达到了8 mm,深度约为2.5 mm,位于上锅筒后部第一、

第二条环焊缝之间(如图1所示),经强度校验不合格。

通过了解锅炉的日常使用状况和对上锅筒的氧腐蚀点进行研究分析得出,该

锅炉停和启用次数过于频繁,是由于除氧器在除氧的过程中温度长期不达标所致。

给出的整改措施为:工作压力降为1.0 MPa,在除氧过程中保证除氧温度达到104℃。

下面就对该腐蚀过程进行分析:

由于锅炉的频繁停和启用,所以锅炉的腐蚀主要分为使用阶段和停用阶段。

使用阶段:溶氧腐蚀是在锅炉金属和水中的溶解氧之间的反应所形成的腐蚀,

金属Fe作为阳极被氧化。

而锅炉在停止运行时会经历另一次有氧腐蚀,锅炉暴

露在空气中,由于使用阶段己经在锅炉壁面上产生污垢,在停用时污垢下面会继

续和水蒸气发生反应,这种腐蚀一般我们称之为垢下腐蚀。

两个腐蚀阶段主要发生在锅炉设备的内壁上,由于其水中含有较高浓度得氧量,在内壁形成电解质环境,其特征是在腐蚀部位有突起的腐蚀产物,下部有局

部点蚀坑,而本案例中腐蚀点的直径达到了8 mm,深度约为2.5 mm,正是由于

不断停用和启用产生的。

这种强度校验的不合格情况常发生在省煤器和过热管中,热强度较高处。

(2)徐州机务段段内锅炉房的一台蒸发量为4t/h,额定工作压力为1.25 MPa

的蒸汽锅炉,同样对该锅炉实施内部检验,发现主要缺陷和问题为:烟管存在严重

腐蚀,上排局部有5根烟管腐蚀及中间有2根穿孔。

检验了锅炉的日常使用状况

和运行年限发现该锅炉的使用年限较长,对腐蚀段进行检测发现,锅炉存在有氧

腐蚀严重的问题,分析得出是由于锅炉保养不当的问题所致。

给出的整改措施为:

更换满堂烟管,并且加强平时使用中的保养工作。

此有氧腐蚀的原理和上例类似,所以不再赘述。

三、腐蚀过程分析

通过上述测试结果对管道腐蚀情况进行分析后,再对管道内壁氧化膜的形成,分别从以下角度进行讨论。

(1)流动加速腐蚀分析

低压蒸发器受热面产汽量约为Sot/h,以2排管排为一组对低压蒸发器前排至

末排的管排产汽量进行计算,结果如图12所示。

由图12可知前排管道最大产汽

量为末排管道产汽量的2.5倍以上。

经计算,低压蒸发器前排管内蒸汽流速约为llm/s,蒸汽流速与管壁腐蚀关系。

由于蒸发器各排管道产汽量不同,且前排管壁产汽量比较大,因此我们在设

计过程中适当减少前排产汽量,就可能有利于腐蚀的缓解。

同时,结合锅炉产汽

量及管内汽液两相流流速可得,适当降低流速可减缓管壁腐蚀速率,同时由图13

可知,蒸汽流速为5一tom/s时,腐蚀速率与流速的关系几乎为线性,当管内蒸

汽流速低于5m/s时,管壁的腐蚀速率较为缓慢,减小流速可缓解管壁腐蚀,但

不能避免管壁腐蚀。

为缓解管壁内部腐蚀情况,在锅炉设计时,可考虑将前排管

排更换为Cr含量在1%以上川的管材,这样既可避免管壁的腐蚀又提高了设备的

安全性。

(2)腐蚀过程中的氧势分析

根据图14氧势图中铁与氧的反应可知铁刊<系在温度为150-200℃的环境中会生成Fe3O4而不会生成Fe0,结合能谱扫描结果可知管壁表层物质为Fe2O3。

根

据氧势图可发现,在管排运行温度下Fe2-被氧化为Fe一即转变为Fe2O:保护膜的

速率较慢,因此在汽液两相流的冲刷下,易发生管壁腐蚀。

但根据铁水系的E-pH

图可知管壁在150-200℃的汽水环境中铁钝化区的范围会随着温度及pH的升高而

扩大,因此提高给水pH值有利于提高管内壁的抗腐蚀性,但过高的给水pH值会导致机组运行成本增加。

四、预防措施

(1)做好水质处理工作

当水中成酸性或者氧和铁离子过高都会加速锅炉的金属腐蚀,所以要尽量消除氧含量,尽量做到让水的PH值成中性或者碱性,对于冷凝水应尽量控制其铁离子的含量,启动时候如果水中含有铁锈水,应尽量排放含铁量,待合格后作为锅卤水使用。

(2)保持锅炉水水质达标

当锅炉水中含盐量过高时候,PH呈酸性或者碱性均不益,在锅炉运行中,应该做到合理排污,维持水的酸碱度,保持在稳定范围内,使锅炉水保持合格,防止结垢和腐蚀。

(3)防止垢下腐蚀

防止垢下腐蚀主要注意三点:第一、避免金属表面形成沉积;第二、避免含有铁的腐蚀物,锅炉在安装后投入使用前,首先要清理内部,化学煮炉;第三、锅炉运行阶段要定期进行自检,做到有垢必清理,防止沉积在管壁上。

(4)表面形成保护膜

良好的运行前煮炉能够形成保护膜,而且让锅炉水含有一定量的磷酸根也能够减缓腐蚀。

尽量使锅炉水的PH值控制在10到 12,以便于在金属表面形成保护膜。

(5)停炉的维护保养

根据日常的检验经验来看,大部分的锅炉都存在一旦停炉就会保养不到位的情况,而很大一部分的加速腐蚀情况均发生在这一时期,例如:停炉不超过一个月的可以采用湿保养;而停炉超过一个月的就不能采用湿保养了,应该采用干保养。

所以妥善做好停炉时期的维护保养还是非常有必要的。

小结:

本文通过对锅炉腐蚀的问题分析,总结了锅炉发生腐蚀的各种情况,其腐蚀不但导致了金属厚度减小,还会对金属内部组织形成破坏,使性能下降,形成安全隐患。

流动加速腐蚀引起管道内壁产生蚀坑而没有引起管道内壁其他方式的应力破坏,蚀坑在低压蒸发器前排管道烟气侧较密较大,背烟侧较小较疏,防止了锅炉运行出现的安全隐患对人民的生命财产带来威胁。

参考文献:

[1]沈季雄,吕一仕,郑黎峰.燃气一蒸汽联合循环机组汽水管道部件失效分析[J].热力发电,Zo1a, 42ca>:112--11}.

[2]黄永刚,陈敏,李长敏,等.基片温度对Tao:薄膜表面形貌和性能的影响[J].材料科学与工程学报,zoos, 24ca>:as2--asp.。