脱硫剂的研究进展

脱硫剂可行性研究报告

脱硫剂可行性研究报告一、研究背景随着工业化进程的加快,工业生产过程中废气中的硫化物排放量不断增加,进一步加剧了大气污染问题。

硫化物是大气污染物的主要组成部分,对人体健康和环境造成了不可忽视的危害。

因此,寻找高效、经济的脱硫技术成为一个急需解决的问题。

本研究将探讨脱硫剂在实际应用中的可行性,并对其进行深入研究。

二、脱硫剂概述脱硫剂是一种用于去除燃烧废气中SO2的化学添加剂。

常见的脱硫剂包括氨水、氧化钙、氢氧化钠等。

脱硫剂在脱硫过程中可以与硫化物发生化学反应,将其转化为无害的物质,从而达到净化废气的目的。

三、脱硫剂的作用原理脱硫剂主要通过以下几种方式去除废气中的硫化物:1. 吸收法:脱硫剂与硫化物发生化学反应,生成可溶解于溶剂中的无害物质。

2. 催化法:脱硫剂作为催化剂,加速硫化物的氧化反应,将其转化为二氧化硫或硫酸。

3. 沉淀法:脱硫剂通过与硫化物生成难溶的沉淀物,将其从废气中沉淀下来进行回收或处置。

四、脱硫剂的可行性分析1. 成本效益性分析:与传统的湿法脱硫方法相比,脱硫剂具有成本低、操作简单、效率高的优势。

在大规模工业生产中,使用脱硫剂进行脱硫处理可以降低运营成本,提高经济效益。

2. 技术可操作性分析:脱硫剂的使用及操作相对简单,无需复杂的设备和技术支持。

只需将脱硫剂投入燃烧废气中,便可实现硫化物的去除,适用于各种生产工艺和环境。

3. 环保性分析:脱硫剂是一种环保型脱硫技术,可以有效减少废气中的硫化物排放,降低大气污染物对环境的影响,符合当前环保政策的要求。

五、脱硫剂的应用前景脱硫剂在环保领域的应用前景广阔,可以广泛应用于工业废气处理、汽车尾气净化、煤电厂脱硫等领域。

随着环保法规的日益严格,脱硫剂将成为未来环保产业中的重要组成部分,具有巨大的市场潜力。

六、总结与展望通过对脱硫剂的可行性研究,可以得出结论:脱硫剂作为一种高效、经济、环保的脱硫技术,在工业生产中具有广泛的应用前景。

未来,可以进一步深入研究脱硫剂的工艺优化、配方改进,提高其脱硫效率和经济性,为推动我国环保产业的发展做出积极贡献。

MTBE深度脱硫技术研究进展

MTBE深度脱硫技术研究进展MTBE深度脱硫技术是指通过一系列处理工艺,将MTBE中的硫化物去除至较低水平的技术。

脱硫过程旨在降低硫化物浓度,减少对环境和人体的危害。

随着环境保护意识的提高和硫化物排放标准的逐渐提高,MTBE深度脱硫技术研究越来越受到关注。

第一,吸附脱硫技术。

吸附是将硫化物物质吸附在吸附剂表面的过程。

常用的吸附剂包括活性炭、沸石、分子筛等。

研究表明,该技术具有脱硫效率高、成本低的特点。

而且,吸附剂可以循环使用,减少资源消耗和环境污染。

吸附剂的选择、使用寿命以及废弃物处理等问题仍然存在待解决的难题。

第二,催化脱硫技术。

催化剂可以加快反应速率,降低脱硫温度和能耗。

目前,常用的催化剂包括活性氧化铝、铜铝氧化物、硅铝酸盐等。

研究表明,催化剂的选择和载体的设计对脱硫效率有重要影响。

催化剂的稳定性和再生能力也是研究的关键问题。

生物脱硫技术。

生物脱硫是使用微生物将硫化物转化为无害物质的过程。

研究表明,一些生物菌株如亚硝酸盐还原菌、Thiobacillussp.等具有一定的脱硫效果。

生物脱硫技术具有环境友好、能耗低等优点。

该技术的脱硫效率和微生物的生长条件仍然需要进一步研究和优化。

MTBE深度脱硫技术研究正在不断取得进展。

这些研究不仅提高了脱硫效率,减少了对环境的影响,还降低了生产成本,提高了资源利用效率。

未来,研究人员应继续加强各种技术的研究和应用,提高脱硫效率和装置的稳定性,促进MTBE深度脱硫技术的发展。

石油产品中新型脱硫技术的研究进展

石油产品中新型脱硫技术的研究进展0前言近年来,随着机动车的增多,汽车尾气已成为主要的大气污染源,酸雨也因此更加频繁,严重危害到了建筑物、土壤和人类的生存环境。

因此,世界各国纷纷提出了更高的油品质量标准,进一步限制油品中的硫含量、烯烃含量和苯含量,以更好地保护人类的生存空间。

随着对含硫原油加工量的增加及重油催化裂化的普及,油品含硫量超标及安定性不好的现象也越来越严重。

由于加氢脱硫在资金及氢源上的限制,对中小型炼油厂来说进行非加氢精制新型脱硫技术的研究具有重要的意义。

1氧化脱硫技术氧化脱硫技术是用氧化剂将噻吩类硫化物氧化成亚砜和砜,再用溶剂抽提的方法将亚砜和砜从油品中脱除,氧化剂经过再生后循环使用。

目前的低硫柴油都是通过加氢技术生产的,由于柴油中的二甲基二苯并噻吩结构稳定不易加氢脱硫,为了使油品中的硫含量降到10 μg/g,需要更高的反应压力和更低的空速,这无疑增加了加氢技术的投资费用和生产成本。

而氧化脱硫技术不仅可以满足对柴油馏分10 μg/g的要求,还可以再分销网点设置简便可行的脱硫装置,是满足最终销售油品质量的较好途径。

2 ASR-2氧化脱硫技术ASR-2氧化脱硫技术是由Unipure公司开发的一种新型脱硫技术,此技术具有投资和操作费用低、操作条件缓和、不需要氢源、能耗低、无污染排放、能生产超低硫柴油、装置建设灵活等优点,为炼油厂和分销网点提供了一个经济、可靠的满足油品硫含量要求的方法。

在实验过程中,此技术能把柴油中的硫含量由7000 μg/g最终降到5 μg/g。

此外该技术还可以用来生产超低硫柴油,来作为油品的调和组分,以满足油品加工和销售市场的需要。

目前ASR-2技术正在进行中试和工业实验的设计工作。

其工艺流程如下:含硫柴油与氧化剂及催化剂的水相在反应器内混合,在接近常压和缓和的温度下将噻吩类含硫化合物氧化成砜;然后将含有待生催化剂和砜的水相与油相分离后送至再生部分,除去砜并再生催化剂;含有砜的油相送至萃取系统,实现砜和油相分离;由水相和油相得到的砜一起送到处理系统,来生产高附加值的化工产品。

高温煤气脱硫剂研究进展

专论与综述高温煤气脱硫剂研究进展张金昌 王树东 吴迪镛(大连化学物理研究所,大连116012)摘要 系统地介绍了国外高温煤气脱硫剂的研究开发现状。

指出我国应重点研究开发铁系、锰系、锌系、铜系和钙系脱硫剂。

关键词 煤气 高温煤气脱硫剂 洁净煤技术 大气中的SO2、NO x及由其产生的酸雨对人类造成的严重危害,已成为全球性重大环境问题之一。

而煤炭燃烧是SO2、NO x的主要来源。

据统计,我国排放的SO2近90%来自燃煤, NO x近80%来自燃煤。

专家们预测,在今后的20~30年,世界能源将重新回到以煤为主的时代。

在煤炭消费结构中,西方工业发达国家大部分用于发电,因而各国都很重视高洁净燃煤发电技术。

继美国之后,日本、英国和欧共体都相继成立了洁净煤利用机构,制定了相应发展规划。

目前,煤气化联合循环发电(IGCC)技术引起了人们的极大兴趣。

采用IGCC技术,SO2、NO x的排放量很低,还可得到有用的副产品,几乎不排出废水。

高温煤气脱硫技术的研究与开发是实现IGCC的关键[1]。

在IGCC中,高温气体净化系统必须将气体中总硫含量降至小于0.01%,若燃料气用于熔融燃料电池技术,则总硫含量必须降至小于1×10-6。

燃料气中的硫化物主要是H2S,高温气体脱硫主要是脱除燃料气中的H2S。

国外在高温煤气脱硫技术方面做了大量基础研究和应用研究工作,我国这方面的工作还处于起步阶段。

本文系统地介绍国外已开发的高温煤气脱硫剂的脱硫情况、脱硫机理及存在的问题,提出了适合我国国情的有待开发的高温煤气脱硫剂。

高温煤气脱硫技术若能在工业上得到应用,则可从根本上解决我国电力工业的环境污染和能源浪费问题。

1 脱硫剂的基础研究 W estm o reland[2]通过对元素周期表中各元素的分析,排除非金属元素、放射性元素、剧毒及昂贵金属,列出了可能用于高温脱硫的28种金属元素(见表1)。

表1 可能应用于高温脱硫的金属元素名称锂钠铝钾钙钛钒铬锰铁镁钴镍铜符号L i N a A l K Ca T i V C rM n FeM g Co N i Cu 名称锌锶锆钼银镉锡锑钡钨铅铋镧铈符号Zn Sr ZrM oA g Cd Sn Sb Ba W Pb B i L a Ce 热力学研究结果表明:①A l、Ce、C r、M g、T i、Zr6种金属在脱硫温度范围内形成稳定的无活性的氧化物;②L i、N a、K形成稳定的碳酸盐(L i2CO3、N a2CO3、K2CO3),只有在接近这些碳酸盐的熔融温度时才开始显示脱硫活性;③A g、L a、N i、Sb虽然在低温时就显示脱硫活性,1996208208收到初稿,1996211227收到修改稿。

冶金脱硫剂的研究现状

摘 要 :随着科学技 术水平的不断提 高,炼钢工艺也在迅速发展 ,许 多新的技术不断涌现 ,

使 炼钢工 艺一脱硫 、脱氧、脱磷及各种外加元素的作 用机理从理论到 实践都增添 了新的内 容。文章对硫元素的危害、脱硫 目的与原则、脱硫方法、脱硫剂种类、脱硫效果进行了综述

Abtat Wi e o t u u poe e t fce ti a dtcn lg a l e e l k gpoes s rwn s c: t t ni o s m rv m n o inic n h o i le ls e ma i rcs o ig r hh c n i s f e o c v t - n ig

脱硫 剂有一元系脱硫剂 和复合脱硫剂 。一元 系 脱 硫是指在脱硫过程 中向钢水中 只加单 一组 分脱硫 剂 ;而复合脱硫剂指 向钢 水中同时加入两 种或两种 以上 的脱硫组分 。

31活性石灰粉 .

过 程是氧化 气氛 , 脱硫 效率 仅为 3 %- 0 而在 铁 0 - %; 4

液 中有饱 和的碳元素 , 以及较多 的硅 、 、 、 锰 磷 铝等元

量有密切关系的钢液脱硫技术也正在不断地发展I l l 。

硫都 会降低 其加工与使 用性能 ,可致使钢产生热脆

现象 , 对钢 的力学性 能产 生不利影响 , 使钢 的焊接性 能降低 。 一般 钢种要求含硫< . %, 0 3 优质钢种要求含 0 硫 量 更 低 一 些 ,而 极 低 硫 钢 则 要 求 含 硫 量 ≤ 0 05 . 0 %。炼钢过程 的氧化性不利于脱硫 , 0 而且炼钢

素, 因此铁液 中硫元 素的活性 要 比钢液大 3 倍 , 对 铁液进行脱硫 比对钢 液进 行脱 硫更具有条 件 ,也更 具有低 的脱硫成本 。铁水脱 硫可满足冶炼低硫 钢和 超低硫钢 的要求 ;同时将 高炉铁液的脱硫工 作放 到 炉外进行 , 不仅放宽 了对入炉铁 矿石 、 焦炭含硫量 的

煤炭洗选与脱硫技术的研究与应用进展

煤炭洗选与脱硫技术的研究与应用进展煤炭是我国主要的能源资源之一,但煤炭的高污染性一直是制约我国环境保护和可持续发展的重要问题。

因此,煤炭洗选与脱硫技术的研究与应用成为了当前煤炭行业的热点话题。

本文将探讨煤炭洗选与脱硫技术的研究进展,并介绍其在实际应用中的效果。

煤炭洗选技术是指通过物理、化学等手段对煤炭进行处理,去除其中的杂质和硫分。

传统的煤炭洗选技术主要包括重介质分选、浮选和湿法磁选等方法。

然而,这些方法在去除硫分方面存在一定的局限性,无法彻底解决煤炭的高硫污染问题。

近年来,随着环境保护意识的增强和科技水平的提高,新型煤炭洗选技术不断涌现。

例如,气动分选技术利用气流对煤炭进行分选,可以有效去除煤炭中的硫分和灰分,降低煤炭的污染物排放。

此外,超声波洗选技术通过超声波的作用,使煤炭颗粒与杂质颗粒分离,提高了洗选效果。

这些新技术的出现为煤炭洗选技术的发展带来了新的机遇和挑战。

除了煤炭洗选技术,脱硫技术也是解决煤炭高硫污染问题的重要手段之一。

目前,常用的煤炭脱硫技术主要包括燃烧脱硫、湿法脱硫和干法脱硫等方法。

其中,燃烧脱硫是通过在煤炭燃烧过程中加入脱硫剂,使硫分与脱硫剂反应生成易于分离的物质,从而达到脱硫的目的。

湿法脱硫则是通过在煤炭燃烧后的烟气中喷洒脱硫剂,使烟气中的SO2与脱硫剂发生反应并形成易于分离的物质。

而干法脱硫则是通过将煤炭与脱硫剂进行混合,使硫分与脱硫剂发生反应并生成易于分离的物质。

近年来,随着环保要求的不断提高,煤炭脱硫技术也在不断创新和改进。

例如,湿法石灰石石膏法脱硫技术是目前应用最广泛的湿法脱硫技术,其脱硫效率高、工艺成熟。

此外,煤炭干法脱硫技术也取得了一定的进展,如喷射流喷雾干法脱硫技术和活性炭吸附干法脱硫技术等。

这些新型脱硫技术的应用不仅提高了脱硫效率,还降低了脱硫成本,对于改善煤炭的环境效应具有重要意义。

煤炭洗选与脱硫技术的研究与应用进展不仅在理论上取得了重要突破,也在实际应用中取得了显著成果。

炭法烟气脱硫中的脱硫剂研究进展

第 6期

炭 法烟 气脱硫 中的脱硫 剂研 究进 展

2 l

结构中释放出来, 从而使活性炭循环利用。活性炭脱 硫的机理大致可以表示为以下几个反应 :

表 1 活性炭脱硫工艺实例 ̄ 1 40 -]

工艺名 称

吸附设备

再生方式

规模/ m ・ - 建成年份 N s h1

优缺点

5= ( 筒 5= ) (2 ) ) 【2 )

陶瓷材料 的强度较高, 且在烧制前具有很强的 可塑性 , 许多学者将其与活性炭相结合, 以便得到高 强度的吸附剂 。林冠烽等[] 1将活性炭与 陶土采用 共混法互相混合, 制成炭/ 陶瓷复合材料作为一种提 升活性炭脱硫剂机械强度的方法 , 但是活化过程 中 采用氧化气氛, 使得活性炭有所损失 , 吸附性能有所 下降。V l s oi等L 采用浸渍法在蜂窝陶瓷基 a e- l d S s 1 ] 体外复合上一层 活性炭 , 制成活性炭陶瓷蜂窝载体 , 并 通过 物理 活化制 得 比表 面积 达 15 m。g 抗 压强 40 / , 度达 1MP 的优质吸附材料。 6 a 活性炭的最佳脱硫温度一般为 3 —8 ℃, 0 O 而烟 气排放的温度一般为 10 2 ℃[ , O —10 1 所以在烟气排 引 放温度下直接采用活性炭进行脱硫 , 会存在吸附速 率慢、 反应活性低等问题 。要解决该问题 , 必须增强 其吸附能力或催化氧化能力。因此 , 一般情况下, 需 要对活 性炭进 行 酸碱改性 或负 载金属 氧化 物组 分 以 达到工业化应用的要 求。Z u 2 在烟气 同步脱 h 等[ o 硫脱硝中, N z 0 和 K 将 aC 3 OH用来进行活性炭 的改 性, 并得 到在质量分数分别为 4 和 25 时, . 脱硫 吸附效 果最 佳 。Wag等[ n 2 玎将 10 30 / 5 ~ 0g I 的 Mn 1 Mg I C C2C CzN C2 C2 C2 o 1、 u I i1 、 、 、 分别负载在活性 炭上进行脱硫研究 , 最后 得出 C C。 ol 负载 的活性炭 具有最佳的脱硫效果, 并且可以增加大量活性位。

钢铁冶炼中脱硫技术的研究进展

钢铁冶炼中脱硫技术的研究进展关键信息项:1、钢铁冶炼中脱硫技术的分类及特点名称:____________________________特点:____________________________适用范围:____________________________2、现有脱硫技术的应用情况应用领域:____________________________应用比例:____________________________效果评估:____________________________3、新型脱硫技术的研发方向重点研究领域:____________________________预期成果:____________________________4、脱硫技术对钢铁质量的影响具体影响方面:____________________________质量提升程度:____________________________5、脱硫技术的成本分析设备投资:____________________________运营成本:____________________________成本效益比较:____________________________11 引言钢铁冶炼中的脱硫技术是提高钢铁质量、减少环境污染的重要环节。

随着钢铁工业的不断发展,对脱硫技术的要求也日益提高。

本协议旨在对钢铁冶炼中脱硫技术的研究进展进行全面梳理和分析。

111 钢铁冶炼中脱硫的重要性钢铁中的硫含量过高会严重影响其质量和性能,如降低韧性、延展性和焊接性能等。

同时,在钢铁生产过程中排放的含硫废气也会对环境造成严重污染。

因此,有效的脱硫技术对于钢铁工业的可持续发展具有重要意义。

112 脱硫技术的分类1121 燃烧前脱硫主要包括煤炭洗选和气化等方法。

煤炭洗选通过物理或化学方法去除原煤中的部分硫分,但其脱硫效果有限。

气化技术则将煤炭转化为气体,在气化过程中实现脱硫,但该技术成本较高。

固体脱硫剂的研究进展

氧化锌脱 硫剂脱硫 温度较 高 , 脱硫 精度 可靠 , 在

工业上得 到 了广 泛使用 , 随着脱 硫工艺 的改进 , 硫化

床脱硫工 艺要求 脱硫剂 的耐磨性 将是 其研究 的突破

口

3 锰 系脱 硫 剂

我 国 在 18 9 2年 开 发 了一 种 新 型 催 化 剂— —

K bysi 11 研究 了用于用 TO 负载 Z F24 oaa 等 12 h 11 - i2 ne O 脱 除 S的大 量动力 学研究及 催 化剂重 复再利 用 的

c u和 Mn的氧 化物 , 活性 和循 环使 用性 都有 了较 其 大 改善 。

K 等 [ 考察了用 S 2 一 1 3 ZO 负载 o 1 9 1 i 、 A2 和 r2 O O Z— n n M 的脱硫剂 , S : ZO 作载体效果好些 , 用 i 和 r O 在 50 70℃脱硫试 验结果 表明锰可 有效改善锌蒸 0 —0

试 验 。催 化剂组 成 为 Z F S= 2: ( 尔百 n: e: il: 2 摩

MF l型脱 硫 剂 , 催 化 剂 以 含铁 、 、 等氧 化 物 — 该 锰 锌 为 主要 活性 组分 ,添加少 量助催 化剂及 润滑剂 等加 工成 型 , 于大型 氨厂 和甲醇厂 的原料气 脱硫 。K 用 n

发 现象 。Z — n Mn负载量在 5 3%范围 内没有 明显 % 0 改变 , 大于 3% , 0 则活 性下 降 , 可能 为活性 组 分 团聚

所致。氢气浓度增加脱硫剂吸附量下降,O浓度增 C 加则结 果相 反 。

Y n 等 【提 出用 修正 A u do 型来 表征 固 ag ∞ 1 m nsn模

分 比 )TO 含 量 为 7%, 复利 用 4 ,i 0 重 O次 , 硫 活性 脱 只有 微 量 的减 弱 。 但该 催 化 剂 应用 于组 成 为 2 % 2 H 、5 C 5 % O的合 成气 积 碳 的结 果 1 当用活性 炭作 载体 , 。但

羟基铁脱硫剂的研究

第52卷第7期 辽 宁 化 工 Vol.52,No. 7 2023年7月 Liaoning Chemical Industry July,2023收稿日期: 2023-04-26 羟基铁脱硫剂的研究刘聪,孙亮(沈阳三聚凯特催化剂有限公司,辽宁 沈阳 110144)摘 要: 硫化氢是工业生产的有害物质,会导致下游贵金属催化剂中毒,造成经济损失。

常用的硫化氢脱除方法为干法和湿法,干法脱硫设备简单,价格低廉,净化效果好等有点作为常用的脱硫方法。

其中羟基铁脱硫剂在市场应用广泛,有脱硫效果好,使用精度高,价格低等优势。

合成羟基铁需要控制温度,pH值等工艺条件。

影响脱硫效果的因素有脱硫剂使用温度,原料气硫化氢含量等因素。

实验通过控制制备工艺,合成出性能优良的以γ-FeOOH为主要成分的羟基铁粉体,考察粉体的物性及脱除硫化氢的效果。

通过挤条成型技术制备成脱硫剂产品,分析脱硫剂的物性,评价考察其脱硫效果。

实验表明,脱硫剂在较高空速下使用,其穿透硫容可达53%。

经过再生后,其也有较高的脱硫效果。

关 键 词:脱硫技术; 羟基铁; 铁系脱硫剂; 硫容中图分类号:TQ110 文献标识码: A 文章编号: 1004-0935(2023)07-0970-04在天然气[1]、焦炉瓦斯、液态石油气、生化气体等很多工业原料气或排放气当中,都有大量的硫化氢。

在日常的工作中,它的恶臭会引起人们的不适感,并且会影响到人们的呼吸和中枢,从而影响人们的身体。

在实际生产过程中,由于H2S的存在,导致了贵金属催化剂的中毒,从而造成了催化剂的使用效率和使用年限的下降,所以H2S的去除在工业生产中显得尤为重要。

通常采用的是干、湿法两种方式对硫化氢进行脱除。

目前已有较为完善的湿法净化技术,如:物理吸附的方式、化学吸附的方式、离子液体的吸附方式等,在工业中由很好的应用。

干法脱硫操作简便,设备简单,成本低廉,净化效果好。

室温干法精炼由于其具有较小的能量消耗,在燃料电池和气体精炼等诸多高端流程中有着非常重要的应用。

燃煤脱硫技术研究进展

燃煤脱硫技术研究进展摘要:本文通过对燃煤三种脱硫途径进行分析,重点对燃烧前对煤进行生物、电化学、化学、物理、微波辐射脱硫等脱硫途径原理和工艺进行了分析比较,指出了每种脱硫技术存在的优缺点,并对今后脱硫技术的发展提供指导,最后认为脱硫工艺的发展前景为现有各脱硫工艺的联合使用。

关键词:物理脱硫生物脱硫化学脱硫电化学脱硫微波辐射Research progress of Desulfurization forBurning CoalZhao sulei(Coal Chemical Industry Subsidiary of TYHI, Taiyuan030024,China)Abstract: In this paper, three kinds of desulfurization of coal are analysed. desulfurization technology, including physical, biological, chemiscal, electrochemical methods , and microwave radiation method were compared,andtheirrespectiveadvantages and disadvantages were discussed to provide guidance for the development of desulfurization technology. The prospect of desulfurizationprocess is a combination of the above desulfurization processes.Keywords: Physical desulfurization、Biological desulfurization 、Chemiscal desulfurization 、Electrochemical desulfurization 、Microwave radiation人类的生存和发展离不开能源, 煤炭等矿物燃料的燃烧是人类获取能源的重要途径之一。

脱硫剂应用前景及研究进展报告

脱硫剂应用前景及研究进展报告摘要:现在脱硫剂的使用已经越来越普遍了,针对目前各脱硫剂的研究进展以及实验的数据显示,本文主要介绍各脱硫剂的脱硫原理,最佳配方,性能,影响因素以及目前各脱硫剂在工业和生活上的应用。

关键词:脱硫剂原理配方性能工业应用引言:日前,脱硫问题已造成了很多的困扰,不仅是反应过程中催化剂的不良影响,还造成了很大的环境问题。

对于脱硫剂的研究越来越受到重视了。

脱硫剂是用于脱除燃料、原料或者气体物料种的游离硫或者硫化合物;现在大量使用在工业和生活上煤气的脱硫。

由于大部分的脱硫剂有再生反应可重复利用,使得脱硫剂的研究更具有一定的价值。

脱硫剂按温度一般可分为高温、中温、常温型。

氧化铁常温脱硫剂是目前最常用的脱硫剂之一。

1钙氧化物高温脱硫剂1.1 钙氧化物高温脱硫剂原理高温钙氧化物以脱去煤中的硫为主,故其主要是利用钙氧化物与H2S进行反应。

化学反应式为:CaO+H2S=CaS+H2O通过将一定量的钙氧化物和煤经过干燥处理后,加入气化炉中进行反应生成CaS,煤灰和硫化物从炉底排出。

在此过程中CaO既有脱硫作用又具备了一定催化效果1。

1.2 钙氧化物脱硫剂的最佳配方与制备将配置好的金属盐在恒温50℃的水浴中进行中和沉淀后,过滤洗涤,120℃干燥24h,最后在700℃左右进行8h的焙烧即可获得,此法是利用共沉淀法合成的2。

1.3 钙氧化物脱硫剂的性能1.3.1机械强度机械强度是高温脱硫剂的重要指标。

低的机械强度会使脱硫剂的效率显著降低。

钙氧化物硫化后侧压强度有很大的提高,再生后的强度虽会下降但较最初仍有所提高。

再生过程的钙氧化物有良好的机械强度,进一步证明其工业价值。

1.3.2再生性能钙氧化物再生性能较好,经过三次连续脱硫-再生循环稳定运行,且硫容逐渐增大,脱硫效果较高,机械强度较高,有较好的应用价值。

1.4 影响钙氧化物脱硫剂效果的因素1.4.1钙氧化物脱硫剂的组成高温脱硫剂是采用氧化铁和氧化钙以一定比例混合脱硫的。

氧化锌脱硫剂研究进展

*表1所列的低、常温脱硫剂, 虽然能达到精脱硫的要 求, 但 硫容仍低于中、高温脱硫别。

提高低温破念

*第一, 提高脱硫剂的比表而秘和孔隙量, 加大其传 质而积。 …资料介绍, 向/沁中加入川203,作为载体, 可提高脱 硫剂

的比表而积, 进而提高脱硫性能。

提高低温破念

第二, 向200中加入一些物质, 增加反应的活性中心, 以提 高其低温硫容。 *工110是1^型半导体, 2110导带中的电子影响导电率, 提供 的电子越多, 导电率越高, 表而的碱性就越 强, 越有利于的 吸附。因此添加合适的助剂, 以 增加200导带中的电子数量 有利于低温硫容的提高。 *国外对这方而的研究主要集中在 摻杂一些金属氧化 物。有研究认为摻杂氧化铁后200,对 了!!◦的低温脱 硫能力影响不大, 么是摻杂铜或钻盐后, 200 的低温 脱硫能力显著提高。

氡化辞脱疏技术存在的问题

*中、高温脱硫剂的稳定性较差 *低 温脱硫剂的硫容低 再生温度高, 脱硫活性下降

中、嵩温脱硫利的稔定性软差

*单一相200脱硫温度一般在350-400°(:, 如果脱硫 温度超 过500^,在还原气氛中会使21^0还原成单质 中、高温条件下, 单质一般都以气态形式存 在, 脱硫过程中, 气态只是随着 温度的降低最终 以/口三的形式沉枳而去除N250气态Zn易损 失, 造成 脱硫剂的减少, 进而影响脱硫效杲。因此, 为了 避 免由于20的挥发造成活性组分的减少, 提高中、高 温脱 硫剂的稳定性是必要的。

氧化辞脱硫則的研完进晨

*国内氧化锌脱硫剂的研究现状 氧化锌脱硫剂性能的提高和拓展 *

氧化锌脱硫技术存在的问题 *氧化锌脱 硫剂的发展

国內氧化辞脱硫利的研免现状

*国内氧化锌脱硫剂型号有丁303, 7304,1302(^, 7305, 丁306, 丁307, 1<丁310等十余种, 在大、中型氨厂, 制 氢、甲醇 合成及食品级〔02净化及其他有机原料脱硫 中, 常用的仅 五六种。其中丁305型脱硫剂采用了特 殊复合制备工艺, 在 保证足够2门0含量的情况下, 引 入添加别、助剂, 使产品 具有良好的孔结构, 最大 限度提高了Zпo和H2S反应的内表 而利用率, 主要性 能指标均高于国外产品, 在国内工业应 用业绩最佳。

脱硫技术的研究现状及其应用前景展望

脱硫技术的研究现状及其应用前景展望随着环保意识的不断提高,工业生产中对废气排放的要求也越来越高,尤其是对二氧化硫(SO2)这种有害气体的排放。

在排放二氧化硫的工业企业中,如火力发电厂、炼油厂、钢铁厂等,必须使用先进的脱硫技术来减少二氧化硫的排放,以避免对环境和人类造成不可逆转的损害。

本文将介绍脱硫技术的研究现状及其应用前景展望。

一、脱硫技术的分类目前常用的脱硫技术主要包括湿式脱硫技术、干式脱硫技术和生物脱硫技术。

湿式脱硫技术主要包括石膏法(FGD)和海水脱硫法(海膜法)。

石膏法是目前最常见的脱硫技术,它利用石膏和二氧化硫在氧化剂作用下生成硫酸钙的化学反应来实现脱硫作用。

海水脱硫法则是利用海水中的钙离子与二氧化硫反应生成硫代硫酸钙脱除SO2。

干式脱硫技术主要包括碱液喷淋法和床层反应法。

碱液喷淋法利用碱性液体喷洒到锅炉中的废气中,可中和气态SO2,同时,如果选择较好的喷淋剂,也可使其他氧化态氮化物、颗粒物或有机物等污染物得到有效地去除。

床层反应法则是利用干燥的反应床材料吸收废气中的SO2。

生物脱硫技术是将硫氧化细菌通过悬浮液或固定化生物膜的方式加入到废气中形成的微生物膜中,使微生物膜代谢产生酸性物质,与被脱硫气体进行化学反应,以达到脱除废气中的SO2。

二、脱硫技术的研究现状在当前的研究中,湿式脱硫技术依然是最为常用的脱硫技术,广泛应用于火力发电、炼油、冶金等工业领域。

其中又以石膏法为主,石膏法技术在液-固(气)反应过程中能够反应生成大量的CaSO3和CaSO4,每年生产的石膏约300亿吨,而这些石膏也成为了资源综合利用的新方向,可以制成墙板、粘土板以及涂料等产品。

此外,在研究方面,生物脱硫技术逐渐得到了关注和实践。

生物脱硫技术适用于低浓度的气态 SO2 排放源。

在这种技术中,由产生硫氧化细菌的微生物组成的菌群可以通过“自净作用”的自我更新能力实现长期且稳定地脱除废气中的二氧化硫。

近年来,前景广阔的脱硫微生物学从研究领域转向实践领域,基于微生物的脱硫技术不仅脱硫效率高、投资少,并且还有很好的环境适应性,逐渐得到研究人员和企业的高度关注。

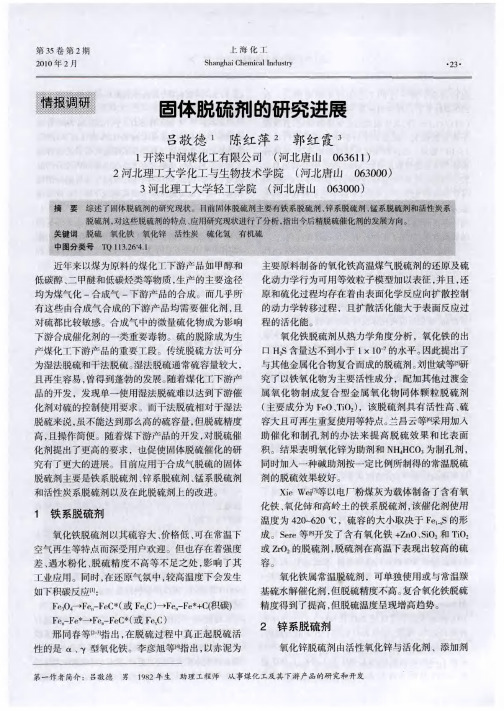

固体脱硫剂的研究进展

对于干活性炭脱硫剂的使用硫容高时可达 60%~80%,但净化气的 H2S 含量很难保证到低于 1×10-7 的水平,对于无氧的气氛,要有增氧措施,操 作麻烦。改性活性炭脱硫剂可有效脱除有机硫,是目 前一步有机硫脱除研究的焦点,但活性组分含量较 低。

除了对 ZnFe2O4 进行改进外,许多研究者还在 氧化锌上进行了掺杂添加,从而改善其锌蒸发和脱 硫精度。Lew 等[16]发现含有氧化钛的氧化锌比纯氧 化锌还原成挥发性锌的速度要慢,在试验中,对不同 的 Zn- Ti 氧化物进行了硫化、再生循环,得出结论: 钛酸锌(Zn- Ti- O)脱硫剂比氧化锌脱硫剂效率高。 但 Sasaoka [17] 却得出相反的结论,即 Al2O3、TiO2 或 ZrO2 的加入并不可以使 ZnO 在 600 ℃以上产生的 锌蒸汽减少,相反,却使 ZnO 脱除 H2S 的能力减弱, ZnO 使用温度不能高于 600 ℃。北京煤化研究所[18] 给出了两种锌基脱硫剂 L- 991 和 L- 992,L- 992 是 在 L- 991 基础上改变 Zn/Ti 比并加入一定比例的

ZnFe2O4 是典型的一种,该物质是 ZnO 和 Fe2O3 的混合物,ZnFe2O4 可使锌蒸汽减少和积炭量降低。 卢朝阳等 [10] 对铁酸锌的脱硫动力学进行了研究表 明,铁酸锌脱硫剂的反应活性随着 H2S 浓度及脱硫 温度升高而升高,脱硫在温度 550 ℃时,脱硫剂硫容 量最高;硫化反应可用未反应核收缩模型描述,得到 了转化率与时间的动力学方程。往铁酸锌中加入氧 化钛和氧化铜,可改善脱硫剂的脱硫活性。 Kobayashi 等 [11-12] 研究了用于用 TiO2 负载 ZnFe2O4 脱除 H2S 的大量动力学研究及催化剂重复再利用的 试验。催化剂组成为 Zn∶Fe∶Si=1∶2∶2(摩尔百 分比),TiO2 含量为 70%,重复利用 40 次,脱硫活性 只有微量的减弱。但该催化剂应用于组成为 22% H2、55% CO 的合成气 450 ℃时,几乎丧失了脱硫能 力,这可能是积碳的结果[13]。但当用活性炭作载体, 负载 ZnFe2O4 时,用于 17% H2、33% CO 其余为惰 性气体的环境中 H2S 浓度从 4×10-3 降到<1×10-6, 硫容可以达到并超过 100%,原因可能为生成了 Fe1- xS 和 FeS2[14- 15]。

有机胺法烟气脱硫技术研究进展

有机胺法烟气脱硫技术研究进展前言联合国环境规划部署1988年公布的统计资料显示,SO2已成为世界第一大污染物,人类每年向大气排放的SO2达1800万t。

我国1995年SO2排放量为2341万t,超过美国当时的2100万t;2004年SO2排放量为2254万t;2005年SO2排放总量为2549万t,居世间首位,均超过“十五”规划总量控制目标(1800万t/年),“十一五”期间减排SO2成为我国环境治理的重点,因此,减排SO2的污染已迫在眉睫。

与传统的脱硫技术比较,有机胺法烟气脱硫是一种再生型烟气脱硫技术,具有脱硫效率高、工艺流程简单、胺液循环周期长等特点,有着广阔的发展前景,本文对有机胺法烟气脱硫技术的研究进展进行介绍。

1. 传统脱硫技术烟气脱硫技术多种多样,世界各国从20世纪50年代开始研究脱硫技术,至今脱硫技术已达200多种。

根据脱硫过程所处的不同阶段,可分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫三种。

按脱硫产物的干湿形态,烟气脱硫又可分为湿法、半干法和干法烟气脱硫。

烟气脱硫是目前控制大气中二氧化硫排放浓度与总量最有效、应用最广的烟气脱硫技术。

烟气脱硫即采用化学、物理及生物等方法将烟气中的SO2予以固定和脱除。

目前,烟气脱硫技术中最为成熟的为湿法技术,占总装机量的85%,其中以石灰石/石膏湿法占36.7%,另外,还有氨-硫酸铵法,MgO法、活性炭法、钠碱法、电子催化氧化法、钠碱循环吸收法等。

湿法脱硫技术尽管脱除效率较高达90%以上,脱硫剂利用率高,但其设备费用约相当于发电厂全部建设费用的10%,且运行费用昂贵,管理维护困难,产生二次污染。

因此,开发一种资源化、高效化、经济化的烟气脱硫净化技术是当今环保工作者研究热点。

2. 有机胺法脱硫技术发展概况2.1国外胺法脱硫技术发展现状早期烟气脱硫以乙醇胺(MEA)为溶剂,其特点是化学反应活性好,能同时大量脱除原料气中的硫和碳,且几乎没有选择性。

MEA水溶液的缺点是容易发泡及降解变质。

MTBE深度脱硫技术研究进展

MTBE 深度脱硫技术研究进展发布时间:2021-12-15T04:13:48.381Z 来源:《当代教育家》2021年19期作者:柴进玉[导读] 甲基叔丁基醚(MTBE)是中国汽油中重要的化学原料和重要的调和组分。

吉化集团吉林市锦江油化厂吉林省吉林市132022摘要:MTBE(甲基叔丁基醚)是高辛烷值清洁汽油的重要混合组分。

它具有可与任何比例的汽油混溶的特性。

它可以有效提高汽油产品中的氧气含量,减少汽油燃烧过程中有害气体的产生。

随着我国对汽油中硫含量的标准要求越来越严格,如何提高 MTBE 的脱硫处理效果达到 10.0μg/ g 或更低的标准已成为现代相关化工企业迫切关注的技术问题和迫切需要的技术。

本文从 MTBE 中的硫成分来源入手,就深层封堵技术的研究进展提出一些意见,以供参考。

关键词:MTBE;甲基叔丁基醚;深度脱硫;技术研究进展引言甲基叔丁基醚(MTBE)是中国汽油中重要的化学原料和重要的调和组分。

作为具有高辛烷值的清洁汽油的混合组分,MTBE 可以与汽油以任何比例溶解而不分层。

它具有良好的混合效果,可以增加汽油中的氧气含量,促进清洁燃烧并减少汽车的有害排放。

近年来,中国对汽油中硫含量的标准要求越来越严格。

其中,《国家五号汽油标准》明确要求,现阶段所有车用汽油的硫含量必须低于10.0μg/ g 的标准要求。

MTBE 作为高辛烷烃汽油产品的重要掺和组分,其本身的硫含量标准直接影响汽油产品的硫含量,因此如何优化 MTBE 脱硫处理效果已成为现代工业企业关注的焦点。

1MTBE 开发和生产过程1.1MTBE 的开发MTBE 无色透明,有独特的醚味和低沸点。

是生产高辛烷值汽油的最佳组分。

上世纪 80 年代,中国开始生产 MTBE。

随着我国国内生产总值的快速增长和汽车销量的不断增加,对车用汽油的质量要求不断提高,高辛烷值的甲基叔丁基醚在我国未来的发展中将继续增长。

1.2MTBE 的生产过程目前,从原料和催化剂的选择来看,工业甲基叔丁基醚最成熟的生产工艺是异丁烯与甲醇反应。

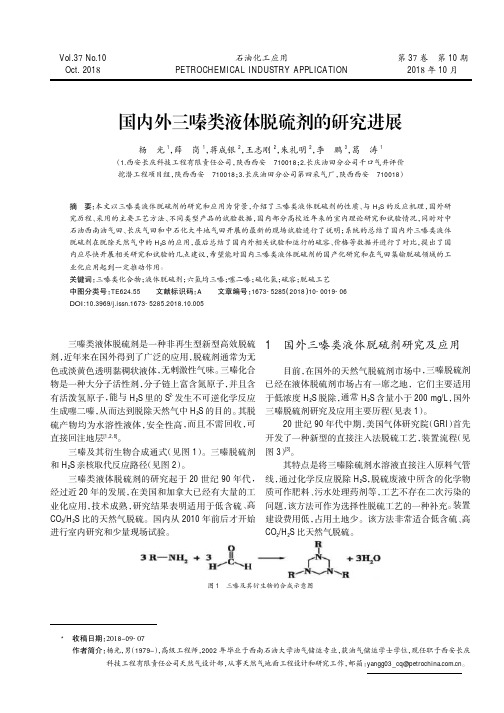

国内外三嗪类液体脱硫剂的研究进展

150 g/L[4],已经投入使用的液体脱硫橇约 1 000 余套,

根据表 2 试验结果,并结合相关后续报道,说明

脱硫产物直接回注地层,该技术具有明显的技术经济 如下:

优势,具体运行参数(见表 2)。

(员)GAS TREAT155 测得的脱硫容量最高,可达到

根据国外公司的研究及工业化应用经验,采用三 207 g/L,但根据后续报道的现场实际应用过程,硫容只

有活泼氢原子,能与 H2S 里的 S2-发生不可逆化学反应 于低浓度 H2S 脱除,通常 H2S 含量小于 200 mg/L,国外

生成噻二嗪,从而达到脱除天然气中 H2S 的目的。其脱 三嗪脱硫剂研究及应用主要历程(见表 1)。

硫产物均为水溶性液体,安全性高,而且不需回收,可

20 世纪 90 年代中期,美国气体研究院(GRI)首先

3 2000 年 委内瑞拉国家石油公司技术支撑中心 完成了 5 种不同三嗪脱硫剂的性能测试,同时得出加入脱硫剂后可大幅降低腐蚀速度

4 2007 年

Nasr-El-Din

针对酸性气田的碳酸盐储层,研发了包括三嗪在内的多种除硫剂,可与 H2S 反应,产物溶 于水,同时可减少对低碳钢的腐蚀速度

5 2008 年

经过近 20 年的发展,在美国和加拿大已经有大量的工 质可作肥料、污水处理药剂等,工艺不存在二次污染的

业化应用,技术成熟,研究结果表明适用于低含硫、高 问题,该方法可作为选择性脱硫工艺的一种补充。装置

CO2/H2S 比的天然气脱硫。国内从 2010 年前后才开始 建设费用低,占用土地少。该方法非常适合低含硫、高

进行室内研究和少量现场试验。

CO2/H2S 比天然气脱硫。

图 1 三嗪及其衍生物的合成示意图

高硫铝土矿脱硫技术研究进展

解离困度,增加黄铁矿 脱 除 难 度 [20]。为 减 弱 或 消

除高硫铝土矿中含硫量过高对氧化铝生产带来的

不利 影 响,近 年 来,已 研 发 出 多 种 脱 硫 技 术,主 要

1 高硫对拜耳法生产氧化铝的影响

拜 耳 法 是 生 产 氧 化 铝 的 主 要 方 法 ,一 般 要

求 铝 土 矿 中 硫 质 量 分 数 小 于 0.

3% 。 而 以 高 硫

铝 土 矿 为 原 料 生 产 氧 化 铝 存 在 一 些 问 题 [14]:高

硫 会 使 碱 耗 和 生 产 成 本 增 加 ,造 成 设 备 腐 蚀 ;溶

包括焙烧脱硫法、添加脱硫剂脱硫法、微生物脱硫

法及浮选脱硫法。

2.

1 焙烧脱硫法

土矿 脱 硫 率 为 75.

83% ,硫 质 量 分 数 为 0.

29% 。

杨黔 [30]研究了 在 微 波 中 静 态 焙 烧 硫 质 量 分 数 为

3.

88% 的 高 硫 铝 土 矿 脱 硫,结 果 表 明:在 温 度

600 ℃ 下 焙 烧20mi

n,硫 质 量 分 数 降 至 0.

23% 。

相较 马 弗 炉 焙 烧 法,微 波 焙 烧 法 能 耗 低、加 热 快;

2 氧化锌

以氧 化 锌 作 为 脱 硫 剂 时,

S2- 可 通 过 与 ZnO

Copyright©博看网. All Rights Reserved.

第 42 卷第 5 期

彭磊红,等:高硫铝土矿脱硫技术研究进展

反应生成 ZnS 进 入 赤 泥 得 以 脱 除。 刘 龙 等 [34]研

究了氧化锌脱除高硫铝土矿中的硫,结果表明:不

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 42 卷第 6 期

刘 洋,等: 脱硫剂的研究进展

829

进而提升脱硫能力,这样就提高了氧化铁的利用率。 将模拟煤气中的H2S浓度脱除至 8~15 mg/m3以下。

低活性氧化铁活化处理的方法有碱处理活化、酸解 近几年来对于铜基脱硫剂的研究越来越多的关注于

活化、高温碱铁法、还原氧化活化、机械研磨活化、 高温煤气脱硫,Lee等[10]对铜基脱硫剂进行了研究,

Wakker[11]针对锰基脱硫剂的制备方法以及再生 温度进行了研究,研究发现制备脱硫剂时,锰的浸

复再生效果基本不变,因此可循环再生使用。

有机硫,因此经常应用于焦炉气或炼厂气的粗脱硫

1.4 锌基脱硫剂

中,目前国内已经研制出一种价格低廉并且具有一

氧化锌脱硫剂的脱硫精度好,目前应用比较广 定的有机硫转化活性的铁锰精脱硫剂。

泛,氧化锌脱硫剂与H2S反应的化学反应系数比较 大,可将出口处H2S摩尔分数降低到 10-5以下,当反

Abstract: The important significance and research progress of the desulfurization were reviewed as well as common desulfurizers, such as amine desulfurizer, activated carbon desulfurizer, iron base desulfurizer, zinc base desulfurizer and so on. Performance, characteristics, influence factors, research progress and application situation of various desulfurizer were introduced. At the same time, present problems and future development trend of the various desulfurizers were pointed out.Finally,the prospect of the various desulfurizers was discussed. Key words: Odor gas; Desulfurizer; Desulfurization

矛盾,其产生的酸性气体中H2S含量可能偏低,从而 造成克劳斯硫磺回收装置操作困难。同时甲基二乙

醇胺(MDEA)水溶液还存在抗污染能力差,溶液

易发泡等问题。鉴于以上原因,目前甲基二乙醇胺

(MDEA)的研发工作主要集中在以下两个方面进

行。一方面是配制MDEA与有机溶剂组成混合溶剂,

进而达到降低溶剂中水的含量。例如环丁砜,它对

收稿日期: 2013-03-18 作者简介: 刘洋(1986-),女,河南许昌人,助理工程师,硕士,2010 年毕业于辽宁石油化工大学化学工艺专业,研究方向:从事石油化工环

境保护技术工作。E-mail:liuyang.fshy@,电话:024-56389481。

828

当代

应速度相对于单乙醇胺(MEA)的反应速度慢,进而

出硫磺进行脱硫剂的再生。

氧化铁系脱硫剂的主要活性成分是氧化铁,另

外添加的促进剂包括少量的碱性物质、粘结剂、制

孔剂、结构型助催化剂脱硫活性组成主要是α-FeOOH、γ

-FeOOH和γ-Fe2O3。利用氧化铁结晶型态可以相互 转化的特性,氧化铁经活化后,就可提高其活性,

无水氧化铁与H2S的反应速率缓慢,不适宜作 为脱硫剂,所以要严格控制脱硫温度,防止氧化铁

因温度过高失去结晶水,降低H2S的反应速率。还要 加入适量的水分,并且使反应处于碱性条件 [7]。由

于氧化铁脱硫反应为不可逆反应,脱硫产物不能用

改变改变化学平衡方法解吸除去,只能采用氧化再

生工艺,一般情况下使硫化铁和氧发生氧化反应析

第 42 卷第 6 期 2013 年 6 月

当代化工 Contemporary Chemical Industry

Vol.42,No. 6 June,2013

脱硫剂的研究进展

刘 洋,郭兵兵,祝月全

(中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

摘

要:论述了脱硫的重要意义及研究状况,并针对目前常用的脱硫剂如胺类脱硫剂、活性炭脱硫剂、铁

SO2、H2S和有机硫都具较高的脱除率,但是单一的 活性炭脱硫剂的脱硫率低,吸附速率慢,并且脱硫

精度也不理想。改性活性炭可以提高单一活性炭脱

化工

2013 年 6 月

硫剂的脱硫率,进而克服普通活性炭的某些缺点和

限制,是相对比较有发展前景的脱硫剂之一。所谓

的改性活性炭是在活性炭中加入改性剂或活性剂,

或使用特定的改性技术处理活性炭,进而可以显著

求。

通过改变活性炭的表面化学性质以及其内部多

孔构成,可明显提高活性炭脱硫剂对硫化物的吸附

效率,进而改善其催化性能及吸附选择性,具有较

好的应用前景。

1.3 铁基脱硫剂

铁基脱硫剂传统使用的是氧化铁,它的硫容较

大,但脱硫精度较低。氧化铁处于α-Fe2O3·H2O 和γ-Fe2O3·H2O两种水合物形式时具有脱硫活性。 氧化铁脱硫剂的脱硫机理为H2S分子首先扩散到氧 化铁水合物的颗粒表面,然后在水膜中发生离解反 应,离解出的HS-、S2-离子与水合氧化铁中的晶格 氧(OH-、O2-)置换,生成Fe2S3的水合物和FeS 。 [6]

减少二乙醇胺(DEA)与有机硫化物反应所造成的

吸收剂的损失,因此二乙醇胺较适用于炼厂气及煤化

工尾气的脱硫,而且二乙醇胺DEA对于CO2和H2S具有 相同的脱除效果。二异丙醇胺(DIPA)则能从CO2中 选择性脱除少量的H2S和COS。

甲基二乙醇胺(MDEA)是一种叔胺,具有使

用浓度高、酸气负荷高、腐蚀性低、抗降解能力强、

氧条件下,一次性穿透硫容可达 60%,脱硫后的产 天然锰矿,由于天然锰矿中含有 90%左右的二氧化

物,经氧化再生后可得单质硫磺和无定型羟基氧化 锰,而且在作为脱硫剂使用时,必须先将四价的锰

铁,将生成的硫磺分离后,再生的无定型羟基氧化 还原成二价才具有脱硫的活性。虽然锰基脱硫剂的

铁在结构上无变化,仍有较高的硫容,经过几次反 硫容较低,而且脱硫精度不高,但是可以转化多种

基脱硫剂和锌基脱硫剂等,详细阐述了各种脱硫剂的性能、特点、影响因素、研究进展以及应用状况,同时指

出了各种脱硫剂目前存在的问题以及今后的发展趋势,最后对脱硫剂的前景进行了展望,为脱硫剂日后的研究

及发展提供了技术参考。

关 键 词:恶臭;脱硫剂;脱硫

中图分类号:TE 624

文献标识码: A

文章编号: 1671-0460(2013)06-0827-03

大、热稳定性好,是目前应用较多的低温脱硫剂。

活性炭做为脱硫剂具备吸附和催化的作用,脱硫操 作温度一般控制在 50~60 ℃范围内[2],活性炭脱硫

原理主要依靠活性炭表面的活性基团对氧和硫化物 反应的催化作用来达到脱硫的目的[3,4]。活性炭脱硫

剂的硫容较大,脱硫精度高,但只能在有氧的气氛

中使用。

活性炭脱硫工艺路线在国内外广泛应用,它对

1 脱硫剂研究进展

目前研究和工业化较多的脱硫剂主要包括以下 几种:胺类脱硫剂、活性炭脱硫剂、铁基脱硫剂、锌 基脱硫剂、铜基脱硫剂和锰基脱硫剂等,下面主要对 上述几类脱硫剂的国内外研究进展情况进行论述。 1.1 胺类脱硫剂

从上世纪 30 年代起至今,胺类脱硫剂一直是 工业气体净化的主要手段[1],以碱性溶剂链烷醇胺 作为吸收脱硫,目前已经研制出的碱性溶剂有单乙 醇胺(MEA)、乙二醇胺(DEA)、二异丙醇胺(DIPA)、 甲基二乙醇胺(MDEA)和三乙醇胺(TEA)等,其中单 乙醇胺溶液(MEA)的碱性最强,常用做酸性气体吸 收剂,使H2S的含量降至 5 mg/m3以下,并可同时脱 除CO2,是目前吸收脱硫较好的溶剂。单乙醇胺溶 液的回收再利用的方法比较简单,主要采取水洗法, 具体操作方法是从气流中吸收蒸发的胺,但是单乙 醇胺(MEA)与有机硫化物将发生反应难以再生,因 此单乙醇胺溶液只适用于处理含有H2S的废气。二乙 醇胺(DEA)是仲醇胺,它和有机硫化物及CS2的反

有机硫化物和硫化氢都具有较好的溶解能力,并且

可以较好的选择性脱除硫化氢。二是合成各种空间

位阻胺,空间位阻胺的选择性要优于MDEA。

经过半个多世纪的发展,开发了多种胺类脱硫

剂,而目前工业化应用比较广泛的脱硫剂是 MDEA

水溶液及其改性溶剂,这也是胺法脱硫工艺未来的

发展趋势。

1.2 活性炭脱硫剂

活性炭是一种多孔碳、堆积密度低、比表面积

冷淬活化等。

在氧化铜中添加AgO制备成铜基脱硫剂进行脱硫试

在国外对低常温氧化铁脱硫剂的研究较少。而 验,研究发现在 450~550 ℃具有较好的反应活性。

国内已经研发出了成型的低常温氧化铁脱硫剂,主 铜基脱硫剂与其他脱硫剂相比,具有较高的比表面

要包括 TG 型、T501 型、SW 型、PM 型、NF 型和 积,扩散阻力较小,而且抗高温性能和抗磨损性能

EF-2 型等。针对氧化铁脱硫剂的脱硫精度低,这一 均优于其他脱硫剂。

缺陷,国内的主要研究方向集中在提升脱硫精度上, 1.6 锰基脱硫剂

北京三聚环保新材料公司开发的无定型羟基氧化铁

锰基脱硫剂脱硫的最低温度为 200 ℃,因此多

γ-FeOOH,在常温下具有较高的脱硫活性,在无 用于中、高温脱硫。较古老的锰基脱硫剂使用的是

够催化H2S及有机硫反应的特种活性物质,因此具有 反应速度快、硫容量大、脱硫精度高和可脱除部分

有机硫等优点,脱除效果处于国际领先水平。在常 温、空速 800~2 000 h-1(T101 为 800~1 200 h-1) 的反应条件下,进口H2S浓度≤15 mg/m3时,出口H2S 浓度≤0.05 mg/m3,可以满足工业应用的精脱硫要