马氏体转变.PPT

合集下载

《马氏体相变》课件

由于外界应力的作用,晶体结构 发生变形,形成弹性变形。

核化和形核

马氏体晶体生长

形核是马氏体相变的起始过程, 晶体结构中形成马氏体的小区域。

形核后的马氏体晶体开始在晶界 上生长,同时产生剩余奥氏体。

相变的影响因素

温度

相变温度是马氏体相变的一 个重要参数,不同温度下会 产生不同的相变行为。

合金化元素

添加合金元素可以调控马氏 体相变的速率和转变温度。

《马氏体相变》PPT课件

相信大家对于马氏体相变并不陌生,但是真正了解它的人却寥寥无几。本课 件将带您深入了解马氏体相变的概述及其形成机理。

马氏体相变的概述

马氏体相变是材料在冷却或应力作用下从奥氏体晶体结构转变为马氏体晶体 结构的过程。这种相变具有显著的物理和机械性能改善效果。

马氏体的形成机理

弹性变形发生

形状记忆合金

马氏体相变可以用于制造形状记 忆合金,可以实现金属材料的形 状记忆和恢复功能。

金属焊接

马氏体相变可以应用于金属焊接, 提高焊接接头的强度和韧性。

相变过程的图解

1

奥氏体

材核化

马氏体晶体开始在晶界上形成小的马氏体区域。

3

马氏体生长

马氏体晶体在晶界上迅速生长,同时奥氏体产生剩余。

总结与展望

马氏体相变具有广泛的应用前景,为材料科学领域带来了新的突破和挑战。未来的研究将致力于探究更高效的 相变控制方法和应用领域的拓展。

晶体结构

晶体结构对于马氏体相变的 发生和转变过程起着重要作 用。

马氏体相变的分类

稳定马氏体相变 非稳定马氏体相变 自适应马氏体相变

通过淬火等方法形成的马氏体相变

通过应力作用下的马氏体相变

通过金属合金中微观结构变化而形成的马氏体相 变

核化和形核

马氏体晶体生长

形核是马氏体相变的起始过程, 晶体结构中形成马氏体的小区域。

形核后的马氏体晶体开始在晶界 上生长,同时产生剩余奥氏体。

相变的影响因素

温度

相变温度是马氏体相变的一 个重要参数,不同温度下会 产生不同的相变行为。

合金化元素

添加合金元素可以调控马氏 体相变的速率和转变温度。

《马氏体相变》PPT课件

相信大家对于马氏体相变并不陌生,但是真正了解它的人却寥寥无几。本课 件将带您深入了解马氏体相变的概述及其形成机理。

马氏体相变的概述

马氏体相变是材料在冷却或应力作用下从奥氏体晶体结构转变为马氏体晶体 结构的过程。这种相变具有显著的物理和机械性能改善效果。

马氏体的形成机理

弹性变形发生

形状记忆合金

马氏体相变可以用于制造形状记 忆合金,可以实现金属材料的形 状记忆和恢复功能。

金属焊接

马氏体相变可以应用于金属焊接, 提高焊接接头的强度和韧性。

相变过程的图解

1

奥氏体

材核化

马氏体晶体开始在晶界上形成小的马氏体区域。

3

马氏体生长

马氏体晶体在晶界上迅速生长,同时奥氏体产生剩余。

总结与展望

马氏体相变具有广泛的应用前景,为材料科学领域带来了新的突破和挑战。未来的研究将致力于探究更高效的 相变控制方法和应用领域的拓展。

晶体结构

晶体结构对于马氏体相变的 发生和转变过程起着重要作 用。

马氏体相变的分类

稳定马氏体相变 非稳定马氏体相变 自适应马氏体相变

通过淬火等方法形成的马氏体相变

通过应力作用下的马氏体相变

通过金属合金中微观结构变化而形成的马氏体相 变

《马氏体相变 》课件

2 条件的作用原理是什么?

马氏体相变的条件是实现马氏体相变的必要 前提,它们直接影响马氏体晶体结构和材料 性能的形成和转化。

马氏体相变的过程

1

马氏体相变的步骤和原理

马氏体相变包括两个基本过程——形变和回复过程,当材料由奥氏体转变为马氏 体时,晶体结构发生相应的改变。

2

过程中有哪些需要注意的地方?

马氏体相变的过程会受到多种因素的干扰,如温度、压力、组织性能等,需要注 意这些影响因素对相变的影响。

应用领域

哪些领域得到应用?

马氏体相变广泛应用于机械、电子、材料等领域, 如机械弹簧、手机天线、记忆合金等。

应用的优势和局限是什么?

马氏体相变具有自修复性、快速响应、压电性、形 状记忆等特性,但仍然存在加工困难和应用的局限 性等问题。

结论和展望

总结发现和成果

本课件详细介绍了马氏体相变的背景、条件、过程和应用,使人们更好地了解该领域的发展 现状。

展望未来的发展前景

马氏体相变技术在自动化、能源、环境等领域有广阔的应用前景,我们期待它能在未来发挥 更大的作用。

参考文献

• 李新. 材料科学[M]. 化学工业出版社, 2013. • 关辰. 马氏体相变的研究进展[C]// 2019第五届全国现代材料学术会议论文集. 2019: 254-259. • 郭宝昌, 焦彦龙. 马氏体晶体几何结构及马氏体相变过程的研究进展[J]. 您刊, 2018, 39(05): 57-63.

马氏体晶体结构

晶结构是什么?

马氏体的晶体结构是单斜晶体结构,其单斜晶体形 状由一维位错和孪晶形成。

性质和特点是什么?

马氏体晶体中存在位形、变形、弹性、能量等多种 耦合,与其他晶体类似,但具有独特的特点和性质。

钢中的回火转变之马氏体的分解课件

马氏体是钢在冷却过程中,当温度低 于某一特定点时,奥氏体转变成的一 种晶体结构,其晶体结构与奥氏体不 同,呈现出特定的晶体学特征。

马氏体的结构特点

总结词

马氏体的结构特点是具有高密度位错和孪晶,这些结构特征使得马氏体具有较 高的硬度和强度。

详细描述

马氏体的晶体结构中,存在大量的位错和孪晶,这些结构缺陷使得马氏体具有 较高的硬度和强度。同时,马氏体的碳原子在晶体结构中以一种特殊的方式排 列,使得马氏体具有较好的耐磨性和耐腐蚀性。

研究背景和意义

随着工业技术的发展,对钢的性能要 求越来越高,马氏体分解的研究对于 提高钢的性能具有重要意义。

目前,关于马氏体分解的研究尚不够 深入,因此开展相关研究具有重要的 理论和实践意义。

02

马氏体的基本特性

马氏体的定义

总结词

马氏体是钢在冷却过程中形成的具有 特定晶体结构的相变产物。

详细描述

合金元素

合金元素对回火转变的影响也很大。 一些合金元素可以改变原子扩散速 度和马氏体的稳定性,从而影响回 火转变的过程和结果。

04

马氏体的分解过程

马氏体分解的定义

马氏体分解是指钢在回火过程中,马氏体结构发生改变的 现象。

马氏体分解是钢回火过程中的一个重要阶段,它决定了钢 的力学性能和显微组织。

马氏体分解的原理

马氏体分解过程中伴随着晶体 结构和化学成分的变化,这些

变化会影响钢的性能。

通过控制回火工艺,可以实现 对钢的性能的精细调控,以满

足不同应用场景的需求。

研究展望

01

深入探究马氏体分解的 微观机制和晶体学原理, 为钢的性能优化提供理 论支持。

02

开展新型钢种的开发和 研究,拓展其在航空航 天、汽车、能源等领域 的应用。

马氏体的结构特点

总结词

马氏体的结构特点是具有高密度位错和孪晶,这些结构特征使得马氏体具有较 高的硬度和强度。

详细描述

马氏体的晶体结构中,存在大量的位错和孪晶,这些结构缺陷使得马氏体具有 较高的硬度和强度。同时,马氏体的碳原子在晶体结构中以一种特殊的方式排 列,使得马氏体具有较好的耐磨性和耐腐蚀性。

研究背景和意义

随着工业技术的发展,对钢的性能要 求越来越高,马氏体分解的研究对于 提高钢的性能具有重要意义。

目前,关于马氏体分解的研究尚不够 深入,因此开展相关研究具有重要的 理论和实践意义。

02

马氏体的基本特性

马氏体的定义

总结词

马氏体是钢在冷却过程中形成的具有 特定晶体结构的相变产物。

详细描述

合金元素

合金元素对回火转变的影响也很大。 一些合金元素可以改变原子扩散速 度和马氏体的稳定性,从而影响回 火转变的过程和结果。

04

马氏体的分解过程

马氏体分解的定义

马氏体分解是指钢在回火过程中,马氏体结构发生改变的 现象。

马氏体分解是钢回火过程中的一个重要阶段,它决定了钢 的力学性能和显微组织。

马氏体分解的原理

马氏体分解过程中伴随着晶体 结构和化学成分的变化,这些

变化会影响钢的性能。

通过控制回火工艺,可以实现 对钢的性能的精细调控,以满

足不同应用场景的需求。

研究展望

01

深入探究马氏体分解的 微观机制和晶体学原理, 为钢的性能优化提供理 论支持。

02

开展新型钢种的开发和 研究,拓展其在航空航 天、汽车、能源等领域 的应用。

§8-5_马氏体转变

shiyama-Wassermann(N-W,西山 关系 ) ,西山)关系 {111}γ∥{110}M <112>γ∥<110>M 按西山关系,在每个{111}γ面上,马氏体可能有 面上,马氏体可能有3 按西山关系,在每个 种取向,故马氏体共有12种取 变体) 种取向,故马氏体共有 种取 向(变体)。 (3) Greninger-Troiano (G-T)关系 ) 关系 和 K-S关系略有偏差 关系略有偏差 {111}γ∥{110}M 差1° <110>γ∥<111>M 差2° °

' '

薄板状马氏体

薄片状马氏体

三. 马氏体转变的热力学 1. 相变驱动力 G T0为相同成分的马氏 体和奥氏体两相热力学 平衡温度, 平衡温度,此时 ∆Gγ→α’ = 0 ∆Gγ→α’ 称为马氏体相 变驱动力。 变驱动力。 Ms T0 Gα′ Gγ T ∆Gγ→α′

自由焓——温度曲线 自由焓——温度曲线 ——

§7 马氏体转变

马氏体——碳在 碳在α-Fe 中的过饱和固溶体。 中的过饱和固溶体。 马氏体 碳在 1895年:Osmond, M.F.提出,为纪念德国冶金学家 年 提出, 提出 Martens, A.把这种组织命名为马氏体(Martensite). 把这种组织命名为马氏体( 把这种组织命名为马氏体 马氏体转变——获得马氏体组织的转变。 获得马氏体组织的转变。 马氏体转变 获得马氏体组织的转变 在有色金属、陶瓷、高分子材料相继发现马氏体。 在有色金属、陶瓷、高分子材料相继发现马氏体。 广义马氏体——通过马氏体转变所获得的组织。 通过马氏体转变所获得的组织。 广义马氏体 通过马氏体转变所获得的组织

时

TTT

,C

五. 马氏体转变机制 1. 马氏体形核 按均匀形核的经典理论: 按均匀形核的经典理论: 设马氏体核心为凸透镜状, 设马氏体核心为凸透镜状 , 其半径为r,中心厚度为2c, 其半径为 ,中心厚度为 ,而且 r>>c , 此 时 核 心 的 近 似 体 积 为 4πr3 /3 ,表面积为 2。 表面积为2πr 形核时系统自由能的变化∆G 形核时系统自由能的变化 为:

' '

薄板状马氏体

薄片状马氏体

三. 马氏体转变的热力学 1. 相变驱动力 G T0为相同成分的马氏 体和奥氏体两相热力学 平衡温度, 平衡温度,此时 ∆Gγ→α’ = 0 ∆Gγ→α’ 称为马氏体相 变驱动力。 变驱动力。 Ms T0 Gα′ Gγ T ∆Gγ→α′

自由焓——温度曲线 自由焓——温度曲线 ——

§7 马氏体转变

马氏体——碳在 碳在α-Fe 中的过饱和固溶体。 中的过饱和固溶体。 马氏体 碳在 1895年:Osmond, M.F.提出,为纪念德国冶金学家 年 提出, 提出 Martens, A.把这种组织命名为马氏体(Martensite). 把这种组织命名为马氏体( 把这种组织命名为马氏体 马氏体转变——获得马氏体组织的转变。 获得马氏体组织的转变。 马氏体转变 获得马氏体组织的转变 在有色金属、陶瓷、高分子材料相继发现马氏体。 在有色金属、陶瓷、高分子材料相继发现马氏体。 广义马氏体——通过马氏体转变所获得的组织。 通过马氏体转变所获得的组织。 广义马氏体 通过马氏体转变所获得的组织

时

TTT

,C

五. 马氏体转变机制 1. 马氏体形核 按均匀形核的经典理论: 按均匀形核的经典理论: 设马氏体核心为凸透镜状, 设马氏体核心为凸透镜状 , 其半径为r,中心厚度为2c, 其半径为 ,中心厚度为 ,而且 r>>c , 此 时 核 心 的 近 似 体 积 为 4πr3 /3 ,表面积为 2。 表面积为2πr 形核时系统自由能的变化∆G 形核时系统自由能的变化 为:

CH6.5 马氏体的性能及影响因素PPT(10级)

马氏体转变

6.5 马氏体的性能及影响因素

2020/3/7

1

授课 朱世杰

马氏体转变

4.8.1 马氏体的硬度和强度

一.马氏体的高硬度和高强度 1.钢中马氏体力学性能的显著特点是具有高硬度和高强度。 2.马氏体的硬度主要取决于马氏体的含碳量。通常情况下,马 氏体的硬度随含碳量的增加而升高。但当碳含量超过0.6%时, 硬度增长趋势下降。

2020/3/7

15

授课 朱世杰

作为形成显微裂纹的敏感度。

2020/3/7

11

授课 朱世杰

马氏体转变

(一)影响形成显微裂纹因素

1.含碳量

当WC<1.4%时,随碳量增加,SV 急

剧增加,因而此时生成的是细而长的 横贯奥氏体晶粒的{225}M,易受撞击 而断裂。当WC>1.4%时,随碳量增加,

SV 反而下降,因此时生成短而宽的

{259}M,不易受撞击断裂。通常马氏

2020/3/7

10

授课 朱世杰

马氏体转变

6.5.5 高碳马氏体的显微裂纹

马氏体片形成速度极快,互相撞击或与奥氏体晶界相撞时 可形成很大的应力集中,加之高碳马氏体本身很脆,故在撞 击时极易产生裂纹。这些裂纹虽很小,但可成为疲劳裂纹源 而导致开裂。

以单位体积马氏体内出现显微裂纹的面积SV (mm2/mm3 )

3.淬火钢的硬度取决于马氏体 和残余奥氏体的相对含量。只 有当残余奥氏体量很少时,钢 的硬度与马氏体的硬度才趋于 一致。这是必须注意的。 4.马氏体的屈服强度随含碳量 的增加而升高。

2020/3/7

含碳量对马氏体的强度与硬度的影响

2

授课 朱世杰

马氏体转变

不同碳含量的钢淬火后的硬度及碳含量与残 余奥氏体量的关系。 曲线1是完全淬火并进行冷处理后马氏体的 硬度。奥氏体全部转化为马氏体,所得即 为马氏体硬度和碳含量关系。

6.5 马氏体的性能及影响因素

2020/3/7

1

授课 朱世杰

马氏体转变

4.8.1 马氏体的硬度和强度

一.马氏体的高硬度和高强度 1.钢中马氏体力学性能的显著特点是具有高硬度和高强度。 2.马氏体的硬度主要取决于马氏体的含碳量。通常情况下,马 氏体的硬度随含碳量的增加而升高。但当碳含量超过0.6%时, 硬度增长趋势下降。

2020/3/7

15

授课 朱世杰

作为形成显微裂纹的敏感度。

2020/3/7

11

授课 朱世杰

马氏体转变

(一)影响形成显微裂纹因素

1.含碳量

当WC<1.4%时,随碳量增加,SV 急

剧增加,因而此时生成的是细而长的 横贯奥氏体晶粒的{225}M,易受撞击 而断裂。当WC>1.4%时,随碳量增加,

SV 反而下降,因此时生成短而宽的

{259}M,不易受撞击断裂。通常马氏

2020/3/7

10

授课 朱世杰

马氏体转变

6.5.5 高碳马氏体的显微裂纹

马氏体片形成速度极快,互相撞击或与奥氏体晶界相撞时 可形成很大的应力集中,加之高碳马氏体本身很脆,故在撞 击时极易产生裂纹。这些裂纹虽很小,但可成为疲劳裂纹源 而导致开裂。

以单位体积马氏体内出现显微裂纹的面积SV (mm2/mm3 )

3.淬火钢的硬度取决于马氏体 和残余奥氏体的相对含量。只 有当残余奥氏体量很少时,钢 的硬度与马氏体的硬度才趋于 一致。这是必须注意的。 4.马氏体的屈服强度随含碳量 的增加而升高。

2020/3/7

含碳量对马氏体的强度与硬度的影响

2

授课 朱世杰

马氏体转变

不同碳含量的钢淬火后的硬度及碳含量与残 余奥氏体量的关系。 曲线1是完全淬火并进行冷处理后马氏体的 硬度。奥氏体全部转化为马氏体,所得即 为马氏体硬度和碳含量关系。

热处理工艺学课件--第04章 马氏体转变

n

n n

n

M核等温形成, 并快速长大至极 限尺寸 形核有孕育期 I随ΔT先增后减 转变量有限

自触发形核、瞬时长大(M

第一片马氏体形 成时,激发大量 马氏体转变,并 快速长大至极限 尺寸 爆发完成后,为 使M转变进一步 进行,需再降温

奥氏体的稳定化

n

n n

n

n n n

形态:截面:平直带状;立体:薄板状 亚结构:全孪晶 惯习面:{259}A 位相关系:K-S关系

Fe-31Ni-0.28C合金的薄板状马氏体

薄片状马氏体(ε马氏体)

n

n n n n

与其它类型不同,ε马氏体具有H.C.P.(密 排六方)结构 形态:截面:线状;立体:薄片状 亚结构:层错 惯习面:{111}A 位相关系: <1120>ε∥<110>A 、 {0001}ε∥{111}A

n

惯习面

<0.6% {111}A 0.6~1.4% {225}A 1.4~2.0% {259}A

C% 惯习面

马氏体惯习面示意图

五、马氏体转变的可逆性

n

n n n n

奥氏体冷却→马氏体 马氏体加热→奥氏体(高温稳定相) 转变开始温度:As 转变终了温度:Af 通常As>Ms(后续详细讨论)

§4-3 马氏体的组织形态

Fe-16.4Mn-0.09C合金的薄片状马氏体

影响M形态及内部结构的因素

A中的C%: C%<0.2%:M条;C%>1%:M片;C%∈ (0.2,1.0): M条+ M片 n A中的Me 扩大A相区:促使M片形成;反之促使M条形成 n M形成温度 随T↓,板条状→蝶状→透镜片状→薄板状

n

碳钢M形成特征

马氏体高硬、高强的原因

n n

n

M核等温形成, 并快速长大至极 限尺寸 形核有孕育期 I随ΔT先增后减 转变量有限

自触发形核、瞬时长大(M

第一片马氏体形 成时,激发大量 马氏体转变,并 快速长大至极限 尺寸 爆发完成后,为 使M转变进一步 进行,需再降温

奥氏体的稳定化

n

n n

n

n n n

形态:截面:平直带状;立体:薄板状 亚结构:全孪晶 惯习面:{259}A 位相关系:K-S关系

Fe-31Ni-0.28C合金的薄板状马氏体

薄片状马氏体(ε马氏体)

n

n n n n

与其它类型不同,ε马氏体具有H.C.P.(密 排六方)结构 形态:截面:线状;立体:薄片状 亚结构:层错 惯习面:{111}A 位相关系: <1120>ε∥<110>A 、 {0001}ε∥{111}A

n

惯习面

<0.6% {111}A 0.6~1.4% {225}A 1.4~2.0% {259}A

C% 惯习面

马氏体惯习面示意图

五、马氏体转变的可逆性

n

n n n n

奥氏体冷却→马氏体 马氏体加热→奥氏体(高温稳定相) 转变开始温度:As 转变终了温度:Af 通常As>Ms(后续详细讨论)

§4-3 马氏体的组织形态

Fe-16.4Mn-0.09C合金的薄片状马氏体

影响M形态及内部结构的因素

A中的C%: C%<0.2%:M条;C%>1%:M片;C%∈ (0.2,1.0): M条+ M片 n A中的Me 扩大A相区:促使M片形成;反之促使M条形成 n M形成温度 随T↓,板条状→蝶状→透镜片状→薄板状

n

碳钢M形成特征

马氏体高硬、高强的原因

第五章 马氏体转变PPT课件

编辑版pppt

23

西山关系与K-S关系相比,晶面关系相同,晶向

关系相差5°16’

编辑版pppt

24

(3)G—T关系

1994年,Grenigen与Troiano 在Fe-NiC合金中发现,马氏体与奥氏体的位向接 近K-S关系,但略有偏差,其中晶面差1 度,晶向差2度,称为G-T关系。

{110} αˊ∥{111}γ 差 1° <111> αˊ∥<110>γ 差 2°

2、惯习面

惯习面即马氏体转变的不变平面,总是平行或接近奥氏体的某一晶 面,并随奥氏体中含碳量及马氏体形成温度而变化。马氏体即在此平 面上形成中脊面。

编辑版pppt

13

五、马氏体转变的可逆性:

在某些合金中A冷却时A→M,而重新加热时马氏 体又能M→A,这种特点称为马氏体转变的可逆性。

逆转变开始的温度称为As,结束的温度称为Af 。

编辑版pppt

34

2、片状马氏体

形成片状马氏体的钢和合金:出现于中、高碳 钢中、高Ni的Fe-Ni合金中,WC>1.0% 片状马氏体的形成温度:

MS≈200~100℃(WC≈1.0~1.4%) MS<100℃(WC≈1.4~2.0%)

编辑版pppt

35

(1)显微组织

典型的马氏体组织形态见下图所示:

[110] γ ∥ [ 111] α

[211] γ ∥ [ 110] α

形成温度

M s>350℃

Ms≈ 200~ 100℃

Ms<100℃

合 金 成份 %C

<0.3

1~ 4

0.3~ 1 时 为 混 合 型

1.4~ 2

板 条 体 常 自 奥 氏 体 晶 界 向 晶 内 凸 透 镜 片 状 ( 或 针 状 、 竹 同 左 ,片 的 中 央 有 中 脊 。在 两

第4章 马氏体转变

M转变的表面浮凸

表面浮凸与共格特点

• 表面浮凸说明M是以切变方式进行的 • 是在不变平面上产生的均匀 变平面的距离成正比 • 不变平面可以是相界面(孪晶面)或非相界面 (中脊面) • 界面上原子排列既同于M又同于A-共格界面

三种不变平面应变

M无扩散性

Fe-24Ni-0.8C针状马氏体 x300

高碳M组织

蝶状马氏体

• • • • 形成温度:在板条和透镜M形成温度之间 位相:K-S关系 亚结构:位错 惯习面:两翼 {225} γ ,相交136°, 两翼结合面:{100} γ

薄板M

• • • • 在Ms为-100°C以下,Fe-Ni-C合金中 惯习面{259}γ, 位向关系:K-S 亚结构:孪晶{112}α’

第一节 M转变的主要特征

• • • • • 非恒温性:转变开始点Ms, 终了点Mf 共格性和表面浮凸 无扩散性 位向关系和惯习面 可逆性

M转变的非恒温性

M等温转变曲线

M转变量与温度的关系

爆发式转变时M转变量与温度关系

Fe-23%Ni-3.7%Mn合金M转变动力学曲线

M转变非恒温性的特点

• 无孕育期,在一定温度下转变不能进行 到底。 • 有转变开始和转变终了温度。M转变在 不断降温下进行,转变量是温度的函数 • 有些Ms在0C以下的合金,可能爆发形成 • 有些可能等温形成,但不能转变完全。

K-S关系

M在(111)γ形成时三种不同的西山取向

M转变的可逆性

• 冷却时,高温相可以通过M转变而转变 为M。开始点Ms,终了点Mf • 加热时,M也可通过M转变而转变为高温 相。开始点As,终了点Af

第二节 M转变的晶体学

• M的晶体结构: Fe-C合金M是C在α-Fe中的过饱和固溶体。具有 体心正方点阵 • M的点阵常数与钢中含C量有关: c=a0+αρ a=a0-βρ c/a=1+γρ a0=2.861Å α=0.116±0.002 β =0.113±0.002 γ=0.046±0.001 ρ-钢中M的含C量(wt%)

马氏体相变及记忆.pptx

体迁移,每个原子移动的距离不超过一个原子间距,且原子之间的相对位

置不发生变化。

•

1、一些具有有序结构的合金发生马氏体转变后有序结构不发生变化;

•

2、Fe-C合金奥氏体向马氏体转变后,C原子的间隙位置保持不变;

•

3、马氏体转变可以在相当低的温度范围内进行,且转变速度极快。

例如:Fe-C、Fe-Ni合金,在-20~-196℃之间一片马氏体形成的时间约

3.马氏体相变的动力学分析 马氏体相变由于其具有转变速度快的特点,研究其动

力学转变特点很困难,可以将马氏体转变的动力学分成 三种情况。

1 马氏体降温形成(降温形核、瞬间长大)

2、等温转变(等温形核、瞬间长大)

3、表面转变

第32页/共52页

1、马氏体降温形成(降温形核、瞬间长大)

特点:

(1)由于降温形成的ΔG 很大,共格关系(势垒低,界面 阻力很小),因此形核率很大,转变速度极快,可认为 与长大速度无关; (2)爆发式转变,总转变量与温度有关 (3)细晶粒爆发量较少,晶界是爆发传递的障碍。

形变诱发马氏体相变热力学条件示意图

第25页/共52页

3、影响Ms点的主要因素

1)化学成分

(1)C%影响

C%的影响最为显,C% 升,Ms 和Mf均下降,马氏体转 变温度区间移向低温,残余奥 氏体量增加。

碳含量对MS、Mf的影响

第26页/共52页

2)合金元素

总体上: ① 除了Co、Al 提高Ms外,合金元素均有降低Ms作用。 ② 强碳化物形成元素加热时溶入奥氏体中很少,对Ms点影响不大。 ③ 合金元素对Ms点的影响表现在影响平衡温度T0和对奥氏体的强化作用。

为均匀切变。 • 造成均匀切变且惯习面为不变平面的应变即为不变平面应变。

第五章马氏体转变ppt课件

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

5.1.2

马氏体的晶体结构

1 钢中马氏体晶体结构特点 C 在α-Fe 中的过饱和固溶体。 ——亚稳;单相 C 位置:扁八面体间隙, R间隙0.19Å,RC 0.77 Å ——晶格畸变较严重

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

(2)反常轴比现象:

实际中马氏体 的晶体结构除与 C 含量有关 外,还与 C 原子位置的变化有关,在某些条件 下可能出现反常轴比现象:

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

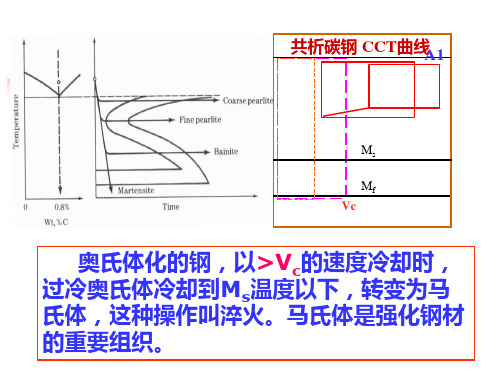

共析碳钢 CCT曲线A1

Ms

Mf Vc

奥氏体化的钢,以>Vc的速度冷却时, 过冷奥氏体冷却到Ms温度以下,转变为马 氏体,这种操作叫淬火。马氏体是强化钢材 的重要组织。

与K-S关系

比较 差1 ° 差2 °

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

(

011

)

'

(111 )

10 1 , 11 1 '

(

011

)

'

(111 )

10 1 , 11 1 '

采用PP管及配件:根据给水设计图配 置好PP管及配 件,用 管件在 管材垂 直角切 断管材 ,边剪 边旋转 ,以保 证切口 面的圆 度,保 持熔接 部位干 净无污 物

《马氏体转变 》课件

形状记忆合金

利用马氏体转变实现材料的形状 记忆和超弹性特性。

马氏体转变的挑战

1 不均匀性

2 疲劳行为

金属中马氏体的分布不均 匀,形成缺陷和应力集中。

马氏体转变会影响材料的 疲劳行为和寿命。

3 加工性

马氏体转变会导致材料的 形变和变形困难。

结论和要点

1 马氏体转变是金属中 2 马氏体形成受晶体排 3 马氏体转变包括自发

《马氏体转变》PPT课件

马氏体转变是金属中发生的一种相变过程,对材料的性能和结构具有重要影 响。本课件将介绍马氏体转变的定义、形成、类型、影响因素,以及应用、 挑战、结论和要点。

什么是马氏体转变?

1 定义

马氏体转变指的是金属在冷却或加热过程中,从一种晶体结构转变为另一种晶体结构的 过程。

马氏体在金属中的形成

的相变过程。

列、变形和条件的影

转变、应力诱导转变

响。

和相变时效。

4 合金成分、冷却速率和应力状态是

马氏体转变的影响因素。

5 马氏体转变在材料工程和实际应用

中具有重要意义。

马氏体转变的影响因素

合金成分

• 改变马氏体转变温度和 转变形式。

冷却速率

• 影响晶体的尺寸和形状。

应力状态

• 可以诱导或抑制马氏体 转变。

实例展示:马氏体转变的应用

马太效应

在合金中形成大颗粒马氏体,提 高金属材料的强度和韧性。

马氏体不锈钢

通过控制马氏体转变,获得具有 高强度和耐腐蚀性能的不锈钢。

1 晶体排列

马氏体形成受金属原子排列的变形和具体条件,如温度、压力和合金化元素的存在,对马氏体形成有重要作用。

马氏体转变的类型

自发转变

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点。

.

14

二、 马氏体转变的晶体学

1.马氏体的晶体结构

(1)钢中马氏体的本质: 马氏体是碳溶于α-Fe中的过饱和间隙式固溶体,

记为M或α′。 其中的碳择优分布在c轴方向上的八面体间隙位置。 这使得c轴伸长,a轴缩短,晶体结构为体心正方。 其轴比c/a称为正方度,马氏体含碳量愈高,正方

度愈大。

.

5

马 氏体转变 量是在 Ms~ Mf 温度范围内,马氏体的转变

量是温度的函数,与等温

时间没有关系。

马氏体转变量与温度的关系

.

6

爆发式转变时马氏体转变量与温度的关系

马氏体等温转变动力学曲线

过冷奥氏体向马氏体转变是在零下某一温 度突然发生并在一次爆发中形成一定数量 的马氏体,伴有响声并放出大量潜热。

.

15

(2)、马氏体的晶体结构类型

马氏体的晶体结构类型有两种: 体心立方结构(WC<0.2%) 体心正方结构(WC>0.2%)

(a)C原子在马

氏体的晶胞中可

能存在的位置;

(b)C原子在马

氏体的晶胞中一

组扁八面体间隙

位置可能存在的

情况;

.

16

马氏体点阵参数与C含量的关位向关系 (1)惯习面

2、惯习面

惯习面即马氏体转变的不变平面,总是平行或接近奥氏体的某一晶 面,并随奥氏体中含碳量及马氏体形成温度而变化。马氏体即在此平 面上形成中脊面。

.

13

五、马氏体转变的可逆性:

在某些合金中A冷却时A→M,而重新加热时马氏 体又能M→A,这种特点称为马氏体转变的可逆性。

逆转变开始的温度称为As,结束的温度称为Af 。 M进→行A。的逆转变也是在一定的温度范围内(As-Af) 形状记忆合金的热弹性马氏体就是利用了这个特

四、马氏体转变具有一定的位向关系和惯习面

马氏体转变时马氏体与奥氏体存在着严格的晶体学关系:

1、位向关系

相变时,整体相互移动一段距离,相邻原子的相对位置无变化。 作小于一个原子间距位置的位移,因此奥氏体与马氏体保持一定的严 格的晶体学位向关系。主要有:K-S关系、西山(N)关系、G-T关系、

K-V-N关系等。

• Martensite

M—马氏体

.

4

一、马氏体转变的特点

1. 马氏体转变的非恒温性

2. (1)马氏体转变在一定的温度范围内进行

马氏体转变主要为降温转变,过冷奥氏体冷至Ms温度时

才M转f变开称称始为为进马马行氏氏马体体氏转转体变变转的的变终非。止恒而点温冷(性至温。M度f时)马。

氏体转变终止。 把马氏体的降温

获得马氏体是使钢强韧化的先决条件。

.

3

• 早在战国时代人们已经知道可以用淬火(即将钢 加热到高温后淬入水或油中急冷) 的方法可以提 高钢的硬度,经过淬火的钢制宝剑可以“削铁如 泥”。

•

十九世纪未期,人们才知道钢在“加热和冷

却” 过程中内部相组成发生了变化,从而引起了

钢的性能的变化。为了纪念在这一发展过程中做 出杰出贡献的德国冶金学家Adolph Martens,法 国著名的冶金学家Osmond建议将钢经淬火所得 高硬度相称为“马氏体”,并因此将得到马氏体 相的转变过程称为马氏体转变。

当相界面为不变平面时,界面上原子既属于新相, 又属于母相,这种界面称为共格界面。由于是切 变共格,也称为第二类共格。

不变平面也可以不是相界面,不变平面就为中脊 面。

.

12

三、马氏体转变的无扩散性

实验测定出母相与新相成分一致 ; 马氏体形成速度极快,一片马氏体在5×10-55×10-7秒内生成; 碳原子在马氏体和奥氏体中的相对于铁原子保持不变的间隙位置 。

奥不氏需体孕以育大,于转某变一立临即界发速生度,V并C且的以速极度大冷速却度到进某行一,温度但,很 快停止。

(2) 马氏体转变不完全性

由部分于未多转数变钢奥的氏Mf体在存室在温,以称下为,残因余此奥钢氏快体冷,到记室为温A时r、仍r有A

或AR。

有残余奥氏体存在的现象,称为马氏体转变不完全性。

要使残余奥氏体继续转变为马氏体,可采用冷处理。

马氏体转变具有一定的惯习面,即马氏体总是 在母相的某一晶面上首先形成,以平行于惯习面的母 相晶面指数表示,此面即马氏体转变中的不变平面 (不畸变,不转动)。

钢中常见的惯习面有三种,即 C%<0.6%为 (111)γ 0.6-1.4%为(225)γ C%>1.4%为(259)γ

随马氏体的形成温度. 降低惯习面指数增大。 18

.

Fe-23%Ni-3.7%Mn 合 金 中 马 氏 体 等 温

转变。过冷奥氏体向马氏体转变、可以

用类似C曲线T-τ等温图来描述。有孕育

期,但等温转变不完全。

7

二、马氏体转变的切变共格性和表面浮凸现 象

(1) 马氏体转变时在预先磨光的表面上产 生有规则的表面浮凸 ;

(2) 马氏体形成有惯习面,马氏体转变时 马氏体与奥氏体之间保持共格关系 ;

.

8

表面浮凸:预先磨光表面的试样,在马氏体相变后 表面产生突起,这种现象称之为表面浮凸现象。

马氏体转变时产.生表面浮凸示意图

9

高碳轴承钢马氏体的等温形成1.4%C,1.4%Cr,

浮凸,直接淬至100℃等温10小时 .

800× 10

下图是三种不变平面应变,图中的C)既有膨胀 又有切变,钢中马氏体转变即属于这一种。

第五章

马氏体转变

.

1

热处理的定义:热处理是将材料通过特定的加热和

冷却方法获得所需的组织和性能的工艺过程。

温 度

奥氏保温体化 临界温度

热

珠光体转变

加

冷

贝却 氏体转变

马氏体化

.

时间

2

马氏体的定义

(1)马氏体是碳溶于α-Fe中的过饱和间隙式 固溶体;

(2)马氏体是在冷却过程中所发生的基本特 征属于马氏体型转变的转变产物。

.

19

(2)位向关系

马氏体转变的晶体学特征是马氏体与母相之间存在 着一定的位向关系。在钢中已观察到到的有K—S关系、 西山关系和G—T关系。 (1)K—S关系

显然,界面上的原子排列规律既同于马氏体,也同

于奥氏体,这种界面称为共格界面。但不变平面可以是

相界面,也可以不是相界面。

.

11

预先在磨光表面上划一直线划痕,相变后直线变 为折线,直线在新相、母相的界面不折断,在新 相晶内不弯曲。

马氏体相变就像形变中的切变一样。切变使得发 生上述宏观形变。而且,在上述相变时,相界面 宏观上不转动,也不变形,所以相界面称为不变 平面。

.

14

二、 马氏体转变的晶体学

1.马氏体的晶体结构

(1)钢中马氏体的本质: 马氏体是碳溶于α-Fe中的过饱和间隙式固溶体,

记为M或α′。 其中的碳择优分布在c轴方向上的八面体间隙位置。 这使得c轴伸长,a轴缩短,晶体结构为体心正方。 其轴比c/a称为正方度,马氏体含碳量愈高,正方

度愈大。

.

5

马 氏体转变 量是在 Ms~ Mf 温度范围内,马氏体的转变

量是温度的函数,与等温

时间没有关系。

马氏体转变量与温度的关系

.

6

爆发式转变时马氏体转变量与温度的关系

马氏体等温转变动力学曲线

过冷奥氏体向马氏体转变是在零下某一温 度突然发生并在一次爆发中形成一定数量 的马氏体,伴有响声并放出大量潜热。

.

15

(2)、马氏体的晶体结构类型

马氏体的晶体结构类型有两种: 体心立方结构(WC<0.2%) 体心正方结构(WC>0.2%)

(a)C原子在马

氏体的晶胞中可

能存在的位置;

(b)C原子在马

氏体的晶胞中一

组扁八面体间隙

位置可能存在的

情况;

.

16

马氏体点阵参数与C含量的关位向关系 (1)惯习面

2、惯习面

惯习面即马氏体转变的不变平面,总是平行或接近奥氏体的某一晶 面,并随奥氏体中含碳量及马氏体形成温度而变化。马氏体即在此平 面上形成中脊面。

.

13

五、马氏体转变的可逆性:

在某些合金中A冷却时A→M,而重新加热时马氏 体又能M→A,这种特点称为马氏体转变的可逆性。

逆转变开始的温度称为As,结束的温度称为Af 。 M进→行A。的逆转变也是在一定的温度范围内(As-Af) 形状记忆合金的热弹性马氏体就是利用了这个特

四、马氏体转变具有一定的位向关系和惯习面

马氏体转变时马氏体与奥氏体存在着严格的晶体学关系:

1、位向关系

相变时,整体相互移动一段距离,相邻原子的相对位置无变化。 作小于一个原子间距位置的位移,因此奥氏体与马氏体保持一定的严 格的晶体学位向关系。主要有:K-S关系、西山(N)关系、G-T关系、

K-V-N关系等。

• Martensite

M—马氏体

.

4

一、马氏体转变的特点

1. 马氏体转变的非恒温性

2. (1)马氏体转变在一定的温度范围内进行

马氏体转变主要为降温转变,过冷奥氏体冷至Ms温度时

才M转f变开称称始为为进马马行氏氏马体体氏转转体变变转的的变终非。止恒而点温冷(性至温。M度f时)马。

氏体转变终止。 把马氏体的降温

获得马氏体是使钢强韧化的先决条件。

.

3

• 早在战国时代人们已经知道可以用淬火(即将钢 加热到高温后淬入水或油中急冷) 的方法可以提 高钢的硬度,经过淬火的钢制宝剑可以“削铁如 泥”。

•

十九世纪未期,人们才知道钢在“加热和冷

却” 过程中内部相组成发生了变化,从而引起了

钢的性能的变化。为了纪念在这一发展过程中做 出杰出贡献的德国冶金学家Adolph Martens,法 国著名的冶金学家Osmond建议将钢经淬火所得 高硬度相称为“马氏体”,并因此将得到马氏体 相的转变过程称为马氏体转变。

当相界面为不变平面时,界面上原子既属于新相, 又属于母相,这种界面称为共格界面。由于是切 变共格,也称为第二类共格。

不变平面也可以不是相界面,不变平面就为中脊 面。

.

12

三、马氏体转变的无扩散性

实验测定出母相与新相成分一致 ; 马氏体形成速度极快,一片马氏体在5×10-55×10-7秒内生成; 碳原子在马氏体和奥氏体中的相对于铁原子保持不变的间隙位置 。

奥不氏需体孕以育大,于转某变一立临即界发速生度,V并C且的以速极度大冷速却度到进某行一,温度但,很 快停止。

(2) 马氏体转变不完全性

由部分于未多转数变钢奥的氏Mf体在存室在温,以称下为,残因余此奥钢氏快体冷,到记室为温A时r、仍r有A

或AR。

有残余奥氏体存在的现象,称为马氏体转变不完全性。

要使残余奥氏体继续转变为马氏体,可采用冷处理。

马氏体转变具有一定的惯习面,即马氏体总是 在母相的某一晶面上首先形成,以平行于惯习面的母 相晶面指数表示,此面即马氏体转变中的不变平面 (不畸变,不转动)。

钢中常见的惯习面有三种,即 C%<0.6%为 (111)γ 0.6-1.4%为(225)γ C%>1.4%为(259)γ

随马氏体的形成温度. 降低惯习面指数增大。 18

.

Fe-23%Ni-3.7%Mn 合 金 中 马 氏 体 等 温

转变。过冷奥氏体向马氏体转变、可以

用类似C曲线T-τ等温图来描述。有孕育

期,但等温转变不完全。

7

二、马氏体转变的切变共格性和表面浮凸现 象

(1) 马氏体转变时在预先磨光的表面上产 生有规则的表面浮凸 ;

(2) 马氏体形成有惯习面,马氏体转变时 马氏体与奥氏体之间保持共格关系 ;

.

8

表面浮凸:预先磨光表面的试样,在马氏体相变后 表面产生突起,这种现象称之为表面浮凸现象。

马氏体转变时产.生表面浮凸示意图

9

高碳轴承钢马氏体的等温形成1.4%C,1.4%Cr,

浮凸,直接淬至100℃等温10小时 .

800× 10

下图是三种不变平面应变,图中的C)既有膨胀 又有切变,钢中马氏体转变即属于这一种。

第五章

马氏体转变

.

1

热处理的定义:热处理是将材料通过特定的加热和

冷却方法获得所需的组织和性能的工艺过程。

温 度

奥氏保温体化 临界温度

热

珠光体转变

加

冷

贝却 氏体转变

马氏体化

.

时间

2

马氏体的定义

(1)马氏体是碳溶于α-Fe中的过饱和间隙式 固溶体;

(2)马氏体是在冷却过程中所发生的基本特 征属于马氏体型转变的转变产物。

.

19

(2)位向关系

马氏体转变的晶体学特征是马氏体与母相之间存在 着一定的位向关系。在钢中已观察到到的有K—S关系、 西山关系和G—T关系。 (1)K—S关系

显然,界面上的原子排列规律既同于马氏体,也同

于奥氏体,这种界面称为共格界面。但不变平面可以是

相界面,也可以不是相界面。

.

11

预先在磨光表面上划一直线划痕,相变后直线变 为折线,直线在新相、母相的界面不折断,在新 相晶内不弯曲。

马氏体相变就像形变中的切变一样。切变使得发 生上述宏观形变。而且,在上述相变时,相界面 宏观上不转动,也不变形,所以相界面称为不变 平面。