后钢板弹簧吊耳文献综述

后钢板弹簧吊耳(30孔)

后钢板弹簧吊耳(30孔)第二章后钢板弹簧吊耳加工工艺规程设计2.1零件的分析2.1.1零件的作用题目给出的零件是CA10B 解放牌汽车后钢板弹簧吊耳。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图2.1 后钢板弹簧吊耳零件图2.1.2零件的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以60mm φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:。

60mm φ两外圆端面的铣削,加工0.05037mm φ+的孔,其中60mm φ两外圆端面表面粗糙度要求为6.3Ra m μ,0.05037mm φ+的孔表面粗糙度要求为1.6Ra m μ(2)以0.045030mm φ+孔为主要加工表面的加工面。

这一组加工表面包括:2个0.045030mm φ+的孔,2个10.5mm φ的孔、2个0.045030mm φ+孔的内外两侧面的铣削,宽度为4mm 的开口槽的铣削,2个在0.045030mm φ+同一中心线上数值为0.01φ的同轴度要求。

其中2个0.045030mm φ+的孔表面粗糙度要求为1.6Ra m μ,2个10.5mm φ的孔表面粗糙度要求为12.5Ra m μ,2个0.045030mm φ+孔的内侧面表面粗糙度要求为12.5Ra m μ,2个0.045030mmφ+孔的外侧面表面粗糙度要求为50Ra m μ,宽度为4mm 的开口槽的表面粗糙度要求为50Ra m μ。

2.2工艺过程设计所应采取的相应措施由以上分析可知。

该零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,对于该零件来说,加工过程中的主要问题是保证平面的尺寸精度以及孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。

{生产工艺技术}后钢板弹簧吊耳工艺设计说明书附工艺卡

{生产工艺技术}后钢板弹簧吊耳工艺设计说明书附工艺卡一、产品简介后钢板弹簧吊耳是一种用于吊装物体的金属零件,常用于汽车、机械等行业的装配过程中。

它由钢板经过冲压成形,具有轻巧、坚固和可靠的特点。

二、工艺流程1.材料准备:选择优质的高强度钢板作为原材料。

根据产品图纸和要求,将钢板切割成合适的尺寸和形状。

2.表面处理:对钢板进行酸洗处理,去除表面的氧化物和杂质,以提高表面质量和粘附力。

3.工装设计:根据产品图纸和要求,设计制作冲压模具和模具夹具,确保工艺的精度和效率。

4.冲压成形:将经过表面处理的钢板放入冲床中,通过冲压模具施加压力,使钢板按照产品图纸的形状和尺寸进行成形。

5.冲孔:根据产品要求,在钢板上进行冲孔处理,以便后续组装和连接。

6.清洗:将冲压成形的钢板进行清洗,去除冲床过程中产生的切屑和残留物,保证产品的整洁和质量。

7.表面处理:对清洗后的钢板进行防锈处理,以提高产品的抗腐蚀性能和表面光洁度。

8.检验:对成品进行严格的质量检验,包括外观质量、尺寸精度和冲孔位置等方面,确保产品符合技术要求。

三、工艺卡工艺卡是对整个工艺流程的详细记录和规范,包括每个工序的操作步骤、质量控制要点和注意事项等。

下面是后钢板弹簧吊耳的一份工艺卡示例:工序:冲压成形设备:冲床操作员:XXX日期:XXXX年XX月XX日产品:后钢板弹簧吊耳1.将经过表面处理的钢板放置在冲床上,调整模具的位置和夹具的固定度。

2.打开冲床电源,调整冲床的压力和行程,以适应钢板的厚度和冲孔要求。

3.进行冲压成形,注意观察冲床的运行情况和成形效果,及时调整和纠正。

4.冲床完成后,取出成品,并进行必要的清洗和防锈处理。

5.进行产品的质量检验,包括外观质量、尺寸精度和冲孔位置等方面。

6.合格产品进行包装,不合格产品返工或报废。

四、总结后钢板弹簧吊耳的生产工艺按照以上流程进行,能够保证产品的质量和性能。

工艺卡的使用和记录对于工艺的规范和改进具有重要意义,要经常总结经验教训,不断改进和优化工艺流程,提高产品的质量和生产效率。

报告精品 后钢板弹簧吊耳加工工艺及夹具设计 精品

本科毕业设计(论文)后钢板弹簧吊耳加工工艺及夹具设计学生姓名:学生学号:院(系):机电工程学年级专业:03级机械设计及自动化指导教师:副教授二〇〇七年六月摘要本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。

后钢板弹簧吊零件的主要加工表面是平面及孔。

由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。

所以本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。

基准选择以后钢板弹簧吊耳大外圆端面作为粗基准,以后钢板弹簧吊耳大外圆端面与两个工艺孔作为精基准。

主要加工工序安排是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。

在后续工序中除个别工序外均用端面和工艺孔定位加工其他孔与平面。

整个加工过程均选用组合机床。

关键词后钢板弹簧吊耳,加工工艺,专用夹具ABSTRACTThe design of the plate after spring lug parts of the processing order of the processes and some special fixture design. Spring plate after hanging parts of the main plane of the surface and pore. By the principle known Processing, the plane guarantee precision machining holes than guarantee the machining precision easy. So the design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of processing to ensure accuracy. After selecting base plate spring lug large cylindrical face as a rough benchmark, After the leaf spring lug large cylindrical end with two holes as a precision technology benchmarks. main processes arrangements after the first spring plate lug large cylindrical face each other benchmarks machined face, End position to further processing out of holes. In addition to the follow-up processes are individual processes with end-positioning technology and other processing Kong and plane. The entire process of processing machine combinations were selected.Key words The empress steel plate spring coil mourns the ear,Process the craft,Appropriation tongs目录摘要 (Ⅰ)ABSTRACT ................................................................................................................. I I 目录 . (1)1绪论 (1)2 后钢板弹簧吊耳加工工艺规程设计 (3)2.1零件的分析 (3)2.1.1零件的作用 (3)1.1.2零件的工艺分析 (3)2.2工艺过程设计所应采取的相应措施 (4)2.3后钢板弹簧吊耳加工定位基准的选择 (4)2.3.1 确定毛坯的制造形式 (4)2.3.2粗基准的选择 (4)2.3.3精基准的选择 (5)2.4工艺路线的制定 (5)2.4.1 工艺方案一 (5)2.4.2 工艺方案二 (5)2.4.3 工艺方案的比较与分析 (6)2.5机械加工余量、工序尺寸及毛坯尺寸的确定 (6)2.6确定切削用量及基本工时(机动时间) (7)2.7时间定额计算及生产安排 (16)2.8本章小结 (18)3 粗铣后钢板弹簧吊耳内侧端面夹具设计 (19)3.1粗铣后钢板弹簧吊耳内侧端面夹具设计 (19)3.2定位方案的分析和定位基准的选择 (19)3.3定位误差分析 (19)3.4铣削力与夹紧力计算 (20)3.5定向键与对刀装置设计 (21)3.6夹紧装置及夹具体设计 (23)3.7夹具设计及操作的简要说明 (24)3.8本章小结 (24)4 加工30mmφ工艺孔夹具设计 (25)4.1加工30mmφ工艺孔夹具设计 (25)4.2定位方案的分析和定位基准的选择 (25)4.4切削力的计算与夹紧力分析 (26)4.5钻套、衬套、钻模板及夹具体设计 (26)4.6夹具精度分析 (28)4.7夹具设计及操作的简要说明 (28)4.8本章小结 (29)5 加工10.5mmφ工艺孔夹具设计 (30)5.1加工10.5mmφ工艺孔夹具设计 (30)5.2定位方案的分析和定位基准的选择 (30)5.3定位元件的设计 (30)5.4定位误差分析 (32)5.5切削力的计算与夹紧力分析 (32)5.6钻套、衬套、钻模板及夹具体设计 (32)5.7夹具精度分析 (34)5.8夹具设计及操作的简要说明 (34)5.9本章小结 (35)结论 (36)参考文献 (37)致谢 (38)1 绪论机械的加工工艺及夹具设计是在完成了大学的全部课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

钢板弹簧文献综述

(1)加热温度的选择。

变形温度对金属的塑性有重大影响。生产中由于变形温度控制不当,从而造成各种成形失效是不乏其例的。确定最佳变形温度范围是制定工艺规范的主要内容之一。

(2)加热时间的选择。

热成形工艺中的加热时间一般包括坯料升温时间、均热时间与保温时间三部分。

(3)保压定形时间的选择。

保压时间的确定,应该以板料具有的热量全部传递给模具来计算,当板料温度与模具温度相同并且都低于板料的马氏体转变结束温度时,保压定形才能结束

(4)其他工艺参数的选择。

在钢板弹簧热成形工艺中,还有其他一些工艺参数需要确定。尤其是一些与传统冷冲压工艺类似,例如:定位基准的选择,毛坯尺寸的计算,成形力等。还有一些淬火热处理方面的工艺参数等。

(3)钢板弹簧总成在自由状态下的弧高及曲率半径计算

钢板弹簧总成装配后,未经与压缩和未经U形螺栓夹紧前应具有的弧高主要取决于它的静扰度和总布置所要求的满载弧高,以及弹簧在与压缩时候产生的塑料变形和U形螺栓夹棍后引起的弧高变化,故这就是钢板弹簧在自由状态下的总成弧高。

(4)钢板弹簧组装后总成弧高核算

根据最小势能原理,钢板弹簧总成的稳定状态是各片势能总和最小的状态,由此可求得钢板弹簧组装后总成弧高度。

钢板弹簧约占汽车自重的5%~7%,随着人们对节约能源,节约材料以及对汽车平顺性要求的不断提高,汽车用钢板弹簧不仅要求轻量化,而且要求弹簧在满载和空载下的频率基本相同,这就使得钢板弹簧逐渐向变截面变刚度的方向发展。

2.3基于UG的参数化设计Байду номын сангаас

钢板弹簧设计过程中,由于同一系列的钢板弹簧具有结构相同而尺寸不同,或结构类似只是某些特征有所不同的特点。用传统的设计方法将耗费大量的人力和物力,随着UG技术的不断发展,特征建模和参数化设计技术为弥补传统设计方法的上述不足创造了良好的条件。

后钢板弹簧吊耳加工工艺专用夹具设计工艺

后钢板弹簧吊耳加工工艺专用夹具设计工艺1. 引言后钢板弹簧吊耳是一种常用于吊装和固定的构件,它的加工工艺对最终产品的质量和安全性具有重要影响。

为了提高生产效率和工艺质量,设计一个专用夹具用于后钢板弹簧吊耳加工工艺是十分必要的。

本文将详细介绍后钢板弹簧吊耳加工工艺专用夹具的设计工艺,包括设计原则、夹具结构、加工工艺流程等内容。

2. 设计原则设计后钢板弹簧吊耳加工工艺专用夹具时,需要遵循以下原则:•安全性原则:夹具在使用过程中应具有足够的稳定性和承载能力,确保操作人员的安全。

•高效性原则:夹具设计应尽可能简化加工工序,提高生产效率。

•精确性原则:夹具的定位和夹紧装置应具有较高的精确度,以确保加工过程中的定位精度和稳定性。

•可靠性原则:夹具的材料选择和结构设计应具有足够的强度和耐用性,保证夹具在长期使用过程中的可靠性。

3. 夹具结构设计根据后钢板弹簧吊耳的特点和加工工艺要求,设计了以下夹具结构:•定位装置:夹具上设置了后钢板弹簧吊耳的精确定位装置,确保吊耳在加工过程中的准确定位。

•夹紧装置:采用夹紧钳的形式进行夹紧,通过调整夹紧力度,确保吊耳在加工过程中不发生位置偏移。

•支撑装置:为了稳定吊耳的加工过程,夹具的支撑装置采用三点支撑的形式,保证吊耳固定在一个稳定的位置。

•材料选择:夹具的材料选择了优质的钢材,具有足够的强度和耐用性。

4. 加工工艺流程设计了以下后钢板弹簧吊耳加工工艺专用夹具的加工工艺流程:•步骤1:将后钢板弹簧吊耳放置于夹具定位装置上。

•步骤2:通过调整夹紧装置的夹紧力度,夹紧吊耳。

•步骤3:根据加工要求,使用加工设备对吊耳进行相应的加工操作。

•步骤4:加工完成后,松开夹紧装置,取出加工好的吊耳。

5. 结论通过设计后钢板弹簧吊耳加工工艺专用夹具,可以提高生产效率和工艺质量,保证后钢板弹簧吊耳的加工精度和安全性。

本文详细介绍了夹具的设计原则、结构设计以及加工工艺流程,为后钢板弹簧吊耳加工提供了一种有效的解决方案。

后钢板弹簧吊耳加工工艺及其夹具设计-加工工艺设计-毕业论文

目录1 摘要---------------------------------------------------------------------------------------------------12后钢板弹簧吊耳加工工艺流程设计-----------------------------------22.1 零件分析----------------------------------------------------------------------------------22.2定位基准的选择-----------------------------------------------------------------32.3制定工艺路线----------------------------------------------------------------42.4确定工序尺寸及加工余量--------------------------------------------52.5确定切削用量及基本工时-----------------------------------------73铣削后钢板弹簧吊耳内侧面的夹具设计----------------------------------14 3.1粗铣后钢板弹簧吊耳内侧面的夹具设计--------------------------------------14 3.2定位基准的选择以及定位方案的分析--------------------------------------14 3.3夹紧力和铣削力的计算-------------------------------------------------------143.4对刀装置的设计---------------------------------------------------------------154加工φ30mm孔的夹具设计-----------------------------------------------164.1加工φ30mm孔的夹具设计--------------------------------------------164.2定位基准的选择以及定位方案的分析--------------------------------174.3夹紧力和铣削力的计算------------------------------------------------194.4夹具的精度分析---------------------------------------------------------224.5夹具装置的简要说明------------------------------------------------------225加工φ10.5mm孔的夹具设计-----------------------------------------------235.1加工φ10.5mm孔的夹具设计------------------------------234.2定位基准的选择以及定位方案的分析--------------------------------174.3夹紧力和铣削力的计算------------------------------------------------194.4夹具的精度分析---------------------------------------------------------224.5夹具装置的简要说明------------------------------------------------------22摘要在夹具的设计过程中,最重要的主要是被加工零件的定位、夹紧等问题。

后钢板弹簧吊耳工艺课程设计说明书

湖南工学院学生姓名:学生学号: (7)院(系):机械工程系年级专业:08级机械设计及自动化指导教师:邓兴贵2011.12.22目录目录 (2)摘要 (4)后钢板弹簧吊耳加工工艺规程设计 (5)一、零件的分析 ...........................................................................................................................(一)零件的作用 ...................................................................................................................... (二)零件的工艺分析 .............................................................................................................. 二、工艺规程设计 .................................................................................................................... (一) 确定毛坯的制造形式 ................................................................................................. (二)基准的选择 ................................................................................................................... 1.粗基准的选择 .................................................................................................................. 2.精基准的选择 .................................................................................................................. (三)工艺路线的制定 ............................................................................................................1. 工艺方案一 ....................................................................................................................2. 工艺方案二 ....................................................................................................................3. 工艺方案的比较与分析 ................................................................................................ (四)机械加工余量、工序尺寸及毛坯尺寸的确定 ............................................................ (五)确定切削用量及基本工时(机动时间) .................................................................... 三、加工mm 30φ工艺孔夹具设计………………………………………………3.1加工mm 30φ工艺孔夹具设计………………………………………… 3.2定位方案的分析和定位基准的选择………………………………… 3.3定位误差分析……………………………………………………… 3.4切削力的计算与夹紧力分析………………………………………… 3.5钻套、衬套设计……………………………………………………… 3.6夹具精度分析…………………………………………………………四、结论 ....................................................................................................................................... 五、心得体会 ...............................................................................................................................六、参考文献 ............................................................................................................... 七、致 谢 ...................................................................................................................五邑大学课程设计(论文)摘要本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。

郭枫后钢板弹簧吊耳设计说明书

郭枫后钢板弹簧吊耳设计说明书工程技术学院工艺综合课程设计课程设计(论文)题目:后钢板弹簧吊耳的机械加工工艺规程及夹具设计学生姓名 ________ 郭枫专业机械设计制造及其自动化学号222012322220120班级2012级机制3班指导教师 _______ 何辉波成绩 _________________ 工程技术学院2015 年7 月机械制造工艺学课程设计任务书题目:“后钢板弹簧吊耳”零件的机制加工工艺规程及夹具设计内容:1、零件图 1 张2、毛坯图 1 张3、工艺过程卡 1 张4、工序卡 3 张4、夹具总装图 1 张5、夹具体零件图 3 张6、装配图 1 张7、课程设计说明书 1 份原始资料:零件图样,零件年产量5000 件/年。

2016 年06 月目录1引言 .....................................................................32课程设计的目的 ...........................................................3错误! 未定义书签。

3零件的工艺分析 ...........................................................43.1 零件结构及工艺性分析 (4)3.2 零件的的技术要求分析 (6)3.3 工艺过程设计所应采取的相应措施 (6)4毛坯的选择...............................................................7 5零件机械加工工艺路线 .....................................................75.1 定位基准的选择 (7)5.1.1 粗基准的选择 (7)5.1.2 精基准的选择 (8)5.2 工艺路线的制定 (8)5.2.1 加工方法的选择和加工阶段的划分 (8)5.2.2 工艺路线的拟定 (8)5.2.2.1 工艺方案一 (9)5.2.2.2 工艺方案5.2.2.3 工艺方案的比较与分析 (9)5.3加工余量及工序尺寸的拟定 .............................................105.3.1 毛坯尺寸的确定105.3.2 确定机械加工余量和工序尺寸 (12)5.4 切削用量的确定 .....................................................135.4.1 工序10切削用量的确定 (13)5.4.2 工序20切削用量的确定 (14)5.4.3 工序60切削用量的确定 (15)5.5 时间定额的确定 (15)5.5.1 工序10时间定额的确定 (15)5.5.2 工序20时间定额的确定 (16)5.5.3 工序60时间定额的确定 (18)6加工3O 0.045mm工艺孔夹具设计 (19)6.1加工工艺孔30 O.045mm夹具设计方案的确定 (19)6.2 选择定位方式及定位元件 (20)6.3 导向装置的确定 (20)6.4 切削力的计算与夹紧力分析 (20)6.5 夹紧机构的确定 (21)6.6 定位误差分析 (21)7小结 .....................................................................228参考文献................................................................23 9致谢.....................................................................23后钢板弹簧吊耳的机械加工工艺规程及夹具设计郭枫西南大学工程技术学院,重庆400716 1 引言机械的加工工艺及夹具设计是在我们完成机械原理和机械设计课程设计之后的又一次重要课程设计,本次课程设计安排在我们完成全部专业课程学习之后,旨在检验我们对所学专业知识的综合运用能力以及理论联系实际的能力。

后钢板弹簧吊耳研究的参考文献

后钢板弹簧吊耳研究的参考文献后钢板弹簧吊耳是指设计在钢板弹簧两端的固定装置,用于悬挂或连接弹簧与机械设备。

通过对后钢板弹簧吊耳的研究,可以提升弹簧的强度和可靠性,确保机械设备的正常运行。

以下是相关参考文献的内容,共计500字。

1.《钢板弹簧振动与控制》作者:李君军出版社:机械工业出版社出版日期:2014年这本书详细介绍了钢板弹簧的机械原理、力学分析和振动控制方法。

其中包括了后钢板弹簧吊耳的设计和研究内容。

作者通过实验和理论分析,探讨了各种后钢板弹簧吊耳的结构形式、连接方式以及在不同工况下的受力特点。

书中还介绍了后钢板弹簧吊耳材料的选择和制造工艺,对于提高后钢板弹簧吊耳的强度和耐久性有较为详细的介绍。

2.《弹簧与振动控制》作者:英·M·费茨莫里斯,W·T·汉森出版社:机械工业出版社出版日期:2008年这本书介绍了弹簧的基本原理和应用技术,包括钢板弹簧的设计和研究。

其中也包含了后钢板弹簧吊耳的相关内容。

作者通过对后钢板弹簧振动和控制的研究,探讨了后钢板弹簧吊耳对弹簧性能和振动特性的影响。

书中还提供了一系列实例和案例分析,介绍了具体的后钢板弹簧吊耳设计和制造过程,对于读者了解后钢板弹簧吊耳的工程实践具有重要参考价值。

3.《钢板弹簧与悬挂系统设计》作者:宋志军出版社:机械工业出版社出版日期:2015年这本书主要介绍了钢板弹簧的结构设计和悬挂系统的设计原理。

其中也包含了后钢板弹簧吊耳的研究内容。

作者通过实例和实验研究,分析了后钢板弹簧吊耳的形式和连接方式对弹簧工作性能和悬挂系统的影响。

书中还详细介绍了后钢板弹簧吊耳与机械设备的配合和安装方法,对于提高弹簧的使用寿命和抗震能力具有重要指导意义。

除了以上三本专著之外,还可以参考相关学术期刊和国际会议的相关论文,获取最新的研究成果和工程应用实践。

在这些期刊和会议中,研究者们经常分享他们对后钢板弹簧吊耳的设计、制造和实验研究的成果,这些成果可以为后钢板弹簧吊耳的改进和优化提供重要参考。

后钢板弹簧吊耳文献综述

攀枝花学院Panzhihua University本科毕业设计(论文)后钢板弹簧吊耳加工工艺,工装设计文献综述院(系):机械工程学院专业:机械设计制造及其自动化班级:2010级6班学生姓名:叶强学号: 2010106012182014 年3 月10 日本科生毕业设计(论文)文献综述评价表毕业设计(论文)题目后钢板弹簧吊耳综述名称后钢板弹簧吊耳加工工艺和工装设计文献综述评阅教师姓名党玉春职称教授评价项目优良合格不合格综述结构01 文献综述结构完整、符合格式规范综述内容02能准确如实地阐述参考文献作者的论点和实验结果03 文字通顺、精练、可读性和实用性强04反映题目所在知识领域内的新动态、新趋势、新水平、新原理、新技术等参考文献05中、英文参考文献的类型和数量符合规定要求,格式符合规范06 围绕所选毕业设计(论文)题目搜集文献成绩综合评语:评阅教师(签字):年月日摘要后钢板弹簧吊耳是本次设计的题目,我们所要做的是对该零件进行专用夹具的设计,以及分析后钢板弹簧吊耳该零件的加工工艺规程。

众所周知,根据我们所学的机械加工工艺原则可知,经过对后钢板弹簧吊耳进行一系列的分析可知,该零件的主要加工表面是对孔和平面进行工艺加工,而且由机械加工工艺原则我们还可得知,保证平面的加工精度要比保证孔的加工精度容易。

所以先面后孔的加工工艺是本次设计遵循的原则。

并将平面和孔的加工明确划分成为粗加工和精加工两个阶段,以此来保证在加工中的加工精度。

在加工后钢板弹簧吊耳的过程中,对于加工基准的选择,先选择粗基准,再选择精基准。

因此经过对该零件的分析我们可知,粗基准我们选择的是钢板弹簧吊耳的大外圆端面,而精基准我们选择的是以后钢板弹簧吊耳的两个工艺孔和大外圆端面。

其在加工过程中主要的加工工序安排是先加工端面,在加工出工艺孔,具体来说是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。

在后续工序中除个别工序外,一般都是用端面和工艺孔定位,以此来加工其他孔与平面。

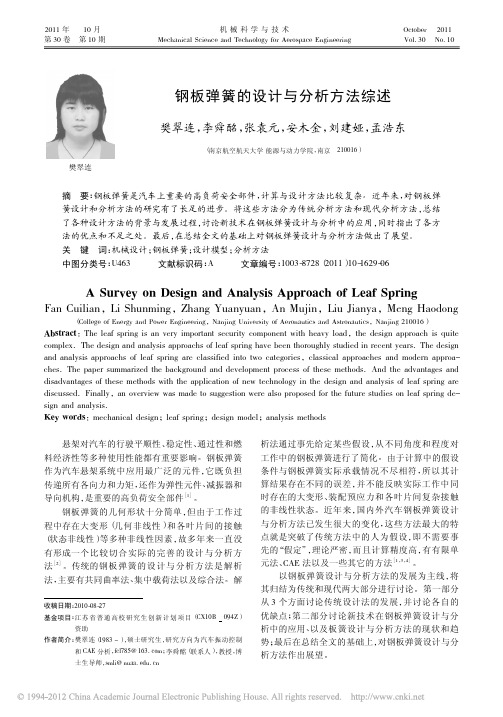

钢板弹簧的设计与分析方法综述

1631

出, 并引用了一些应力分布试验的数据进行验证 , 但 , 最终的计算结果和试验结果存在较大的差别 只有 在板簧片数较少时才符合这种假设

[3 ]

1 片悬伸部分约束的 BC 段。 由于 AB 段向下变形 不受约, 只有片端与上一片接触, 因此在 A 点受一 同理第 i + 1 片对第 i 片在 B 点也作 集中载荷 P i, A, 用一集中载荷尺 P i, 这部分由于 B 。 第二部分 CD 段 , 向下变形受到约束, 因此 受 i + 2 以下各片的夹持, 即第 i 片在此区段内与其上各 与i - 1 片紧密贴紧, 片具有相同的曲率, 满足共同曲率假设。 2 现代钢板弹簧设计与分析方法

[7 ]

这种方法最突出的优点是计算简便, 且不用考 虑接触、 摩擦等因素的影响。 但通常存在两个方面

[4 ~ 6 ] : 的不足 1 ) 不满足片端无应力的边界条件。 2 ) 计算末两片时误差较大。 计算结果一般都

要使用修正系数, 所以只用于精度要求不高的场合 。 1. 2 集中载荷法 集中载荷法是另外一种用于刚度验算和应力分 析的典型方法, 也是 20 世纪 50 年代中期由前苏联 专家提出

[10 ]

由于钢板弹簧分析中涉及到多层梁的接触问 题, 计算中运用了各种不同的假定, 所以有各种不同 的钢板弹簧力学模型

[5 ]

。 弄清楚簧片之间的接触

情况已经超出了材料力学的研究范围, 因此上述方 法都没有涉及接触情况的研究, 而是先假定某一种 接触状态然后进行计算。这样先入为主的做法不会 通过对各种不同研究分 完全符合实际情况。 因此, 形成了钢板弹簧有限单元计算法 。 析方法进行比较, 2. 1 有限单元法 有限单元法即是利用离散化将无限自由度的连 续体问题变为有限个单元节点参数来进行计算 , 其 优点是不需要任何假设。虽然有限元法的解是近似 的, 但适当选择单元的形状与数量, 可以使近似解达 到满意的精度。而且有限元能适应复杂的几何形状 或边界条件, 处理各种复杂的材料性质问题, 解决非 同质连续介质的问题, 因此被迅速应用到各种工程 中。用有限元法计算钢板弹簧的刚度和应力问题 , 与传统的解析方法相比, 具有理论上严密、 力学模型 [4 ] 统一、 精度高等优点 。 湖南大学首先用有限元方 法计算线性等截面钢板弹簧的刚度和应力 限元法的计算简图如图 4 所示。

后钢板弹簧吊耳零件的机械加工工艺及装备设计.概要

重庆科技学院课程设计报告院(系):_机械与动力工程学院_ 专业班级:机设转2011学生姓名:朱韬学号: 2011520170 设计地点(单位)_ K708设计题目:_后钢板弹簧吊耳零件的机械加工工艺及装备设计完成日期:_ _ 2012年7月6日___指导教师评语: ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ __________ ____________________________________________________ __________ _成绩(五级记分制):______ _____ _____指导教师(签字): ________目录课程设计设计任务书---------------------------------------------------1 序言-----------------------------------------------------------------------------------------2 1、零件的分析---------------------------------------------------------------------------3 1.1零件的作用-----------------------------------------------------------------------------31.2零件的工艺分析------------------------------------------------------------------------32、工艺规程设计------------------------------------------------------------------------3 2.1确定毛坯的制造形式---------------------------------------------------- --------------3 2.2基面的选择-----------------------------------------------------------------------------4 2.3制定工艺路线--------------------------------------------------------------------------4 2.4机械加工余量、工序尺寸及毛坯尺寸的确定----------------------------------------62.5确定切削用量及基本工时-------------------------------------------------------------73、专用夹具设计-----------------------------------------------------------------------10 3.1设计主旨-------------------------------------------------------------------------------10 3.2夹具设计-------------------------------------------------------------------------------10 课程设计总结-----------------------------------------------------------------------------15 参考文献-----------------------------------------------------------------------------------15重庆科技学院课程设计任务书设计题目:后钢板弹簧吊耳零件的机械加工工艺及装备设计学生姓名朱韬课程名称机械加工工艺及装备课程设计专业班级机械设计制造及其自动化(三年级专升应本)2011地点K407 起止时间第19周-第20周设计内容及要求1.课程设计说明书1份;2.机械加工工艺卡片1套;3.毛坯图1张;4.关键工序夹具设计图1套;设计参数1.生产纲领:年产量6000件;2.生产企业的机床为常见通用机床。

后钢板弹簧吊耳加工工艺与夹具毕业设计

后钢板弹簧吊耳加工工艺与夹具毕业设计一、课题背景后钢板弹簧吊耳是一种机械装置,常用于起重机械、输送设备等,通过挂载吊钩进行重物吊运。

在吊耳的制造过程中,加工工艺与夹具设计是非常重要的环节。

合理的加工工艺能够提高产品质量和生产效率,夹具设计能够确保加工的准确性和稳定性。

因此,对后钢板弹簧吊耳加工工艺与夹具进行研究和设计,具有重要的理论和实际意义。

二、研究内容1.后钢板弹簧吊耳加工工艺的研究通过对后钢板弹簧吊耳的材料、结构和工艺要求的分析,确定适合的加工工艺。

包括切割、成形、焊接、抛光等工序的选择和操作方法。

通过实际操作和实验验证,确定最佳的加工工艺。

2.后钢板弹簧吊耳夹具的设计根据后钢板弹簧吊耳的结构特点和加工工艺要求,设计适合的夹具。

包括夹紧夹具、定位夹具和支撑夹具等。

夹具设计应考虑到加工的准确性、稳定性和效率。

通过实际操作和实验验证,确定最佳的夹具设计。

三、研究方法1.文献调研法通过查阅相关的书籍、期刊和论文,了解后钢板弹簧吊耳加工工艺和夹具设计的研究进展和现状。

分析已有研究成果和实际应用情况,为本课题的深入研究提供理论和实践基础。

2.实验方法对后钢板弹簧吊耳加工工艺和夹具设计进行实际操作和实验验证。

通过采样、测量和分析,获得加工工艺和夹具设计的相关数据,进一步优化工艺和设计。

四、预期成果1.后钢板弹簧吊耳加工工艺的研究报告对后钢板弹簧吊耳的加工工艺进行研究,总结出适合的加工工艺流程和操作方法。

报告包括加工工艺的选择和应用,加工过程的控制和管理,加工效果的评价和改进等内容。

2.后钢板弹簧吊耳夹具设计报告根据后钢板弹簧吊耳的结构特点和加工工艺要求,设计适合的夹具,保证加工的准确性、稳定性和效率。

报告包括夹具的结构设计和优化,夹具的制造和装配,夹具的使用和维护等内容。

五、工作计划1.第一阶段:文献调研和数据采集(1个月)对后钢板弹簧吊耳加工工艺和夹具设计的相关文献进行调研,了解研究现状和技术进展。

CA10B汽车后钢板弹簧吊耳加工工艺及钻孔夹具的设计

CA10B汽车后钢板弹簧吊耳加工工艺及钻孔夹具的设计1 绪论机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

在些次设计中我们主要是设计“盖子”铣床夹具。

在此次课程设计过程中,我认真的分析了该夹具的组成、并阅读了大量的相关资料,在老师和同学的大力帮助下完成了此项设计。

本次课程设计主要经历了两个阶段:第一阶段是机械加工工艺规程设计,第二阶段是专用夹具设计。

第一阶段我们运用了基准选择、切削用量选择计算、机床选用、时间定额计算等方面的知识;夹具设计的阶段运用了工件定位、夹紧机构及零件结构设计等方面的知识。

通过机床工艺及夹具设计,汇总所学专业知识如一体(如《公差于配合》、《机械零件设计》、《金属切削机床》、《机械制造工艺》等)。

让我们对所学的专业课得以巩固、复习及实用,在理论与实践上有机结合;使我们对各科的作用更加深刻的熟悉与理解,并为以后的实际工作奠定坚实的基础就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

2 设计的目的机械制造工艺学课程设计,是在学完机械制造工艺学及夹具设计原理课程,经过生产实习取得感性知识后进行的一项教学环节;在老师的指导下,要求在设计中能初步学会综合运用以前所学过的全部课程,并且独立完成的一项工程基本训练。

同时,也为以后搞好毕业设计打下良好基础。

通过课程设计达到以下目的:⒈能熟练的运用机械制造工艺学的基本理论和夹具设计原理的知识,正确地解决一个零件在加工中的定位,夹紧以及合理制订工艺规程等问题的方法,培养学生分析问题和解决问题的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

后钢板弹簧吊耳文献综述攀枝花学院Panzhihua University本科毕业设计(论文)后钢板弹簧吊耳加工工艺,工装设计文献综述院(系):机械工程学院专业:机械设计制造及其自动化班级:2010级6班学生姓名:叶强学号: 2010106012182014 年3 月10 日摘要后钢板弹簧吊耳是本次设计的题目,我们所要做的是对该零件进行专用夹具的设计,以及分析后钢板弹簧吊耳该零件的加工工艺规程。

众所周知,根据我们所学的机械加工工艺原则可知,经过对后钢板弹簧吊耳进行一系列的分析可知,该零件的主要加工表面是对孔和平面进行工艺加工,而且由机械加工工艺原则我们还可得知,保证平面的加工精度要比保证孔的加工精度容易。

所以先面后孔的加工工艺是本次设计遵循的原则。

并将平面和孔的加工明确划分成为粗加工和精加工两个阶段,以此来保证在加工中的加工精度。

在加工后钢板弹簧吊耳的过程中,对于加工基准的选择,先选择粗基准,再选择精基准。

因此经过对该零件的分析我们可知,粗基准我们选择的是钢板弹簧吊耳的大外圆端面,而精基准我们选择的是以后钢板弹簧吊耳的两个工艺孔和大外圆端面。

其在加工过程中主要的加工工序安排是先加工端面,在加工出工艺孔,具体来说是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。

在后续工序中除个别工序外,一般都是用端面和工艺孔定位,以此来加工其他孔与平面。

在完成后钢板弹簧吊耳的加工过程中,我们都选择的是以组合机床来进行工艺加工。

关键词后钢板弹簧吊耳,基准,加工工艺,专用夹具ABSTRACTRear leaf spring lug is the subject of this design , we have to do is be part of the special fixture design, and analysis of leaf spring rear lug process planning for that part. As we all know , according to the machining process known principles that we have learned , through the ears of the rear leaf spring series analysis, the main part of the machined surface of the hole and the plane is on the processing technology , and by the principle of the machining process , we also can be learned to ensure the accuracy of precision machining plane than to ensure the hole easily. So the process after the first surface of the hole is to follow the principles of this design . And hole machining plane and a clear division became roughing and finishing in two stages , in order toensure that the processing precision. After processing the steel sheet during the spring lug , the reference selection process for the first rough selection basis , select fine basis . Therefore, after analysis of the parts we know , we have chosen benchmark crude cylindrical end face of the leaf spring is a big lug , and fine benchmark process we chose two large cylindrical holes and leaf spring lug end face of the future . Its main processing arrangement is the first step in the process for machining the face in the process of hole machining , specifically after the first leaf spring lug large cylindrical end face each other benchmark machined end face , then face orientation process machined hole . In addition to individual processes , in general, are used to locate holes in the face and the subsequent process step, in order to process the other hole and plane. Upon completion of the leaf spring lug process, we have chosen is based on a combination of tools for processing technology.Key words The empress steel plate spring coil mourns the ear,datum,Process the craft,Appropriation tongs文献综述:后钢板弹簧吊耳加工工艺、工装设计文献综述1、本课题的研究意义,国内外研究现状和发展趋势1.1研究意义机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。

然而夹具又是制造系统的重要组成部分,不论是传统制造还是现代制造系统,夹具都是十分重要的。

因此,好的夹具设计可以提高产品劳动生产率,保证和提高加工精度,降低生产成本等,还可以扩大机床的适用范围,从而使产品在保证精度的前提下提高效率、降低成本。

当今激烈的市场竞争和企业信息化的要求,企业对夹具的设计及制造提出了更高的要求。

制造业是国民经济的基础,随着以计算机技术为主导的现代科学技术的迅速发展,以时间驱动为特征的市场竞争、产品更新换代的加快、商品需求的多样化、用户素质的提高等使制造业面临着巨大的挑战,特别像后钢板弹簧吊耳类不规则零件的加工就出现了些问题。

后钢板弹簧吊耳零件是CA10B解放牌汽车上的一个零件,两端的卷耳用销子铰接在车架的支架上。

这样,通过钢板弹簧将轿车与车身连接起来,起到缓冲、减震、传力的作用。

在现阶段后钢板弹簧吊耳类的加工还没达到现代自动化的水平。

在现代的中小批量生产中,它的加工工艺还需人工划线的方法来保证其精度。

因此选择后钢板弹簧吊耳加工工艺及夹具设计对零部件的工艺安排及夹具设计具有重要意义。

1.2国内外研究现状后钢板弹簧吊耳类不规则零件的加工还处于落后阶段。

国内板簧企业早在2005年就开始了高强度的应用研究,在未来的发展中,汽车作为最主要的交通工具,市场对与弹簧吊耳需求仍然有大量的市场,对于弹簧吊耳的研究也投入更多。

而且根据我国现阶段发展情况看,制造业依然突飞猛进,是掌握着我国经济命脉的行业,在一个机械制造公司建立一些较完善的以微机为主机的实用的夹具CAD/CAM 系统,以交互方式进行夹具设计,必将获得良好的经济和社会效益。

因为这类微机夹具CAD/CAM 系统,硬件配置价格低廉,一般中型工厂都能承受且易于推广应用。

由此得出,要想在制造业得到更多的效益,我们必须结合计算机行业,研制一套适合本企业需要的程序库、数据库,图形库以及主控程序等应用软件,而且这些软件设计应考虑设计操作方便。

1.3发展趋势根据对现在钢板弹簧吊耳的技术指标统计和对比分析,钢板弹簧吊耳技术发展趋势有以下几个方面:(1)高性能。

弹簧的偏频值大大降低后,整车的平顺性就大大的提高了,板簧悬架能够达到与空气悬架相当的性能水平。

(2)高应力。

高应力表现在两个方面:一方面是材料的性能提高,使之可以承受极限应力提高;另一方面由于极限应力提高后,设计板簧悬架时就可以提高板簧的工作应力。

(3)轻量化。

由于弹簧处于较高的应力下工作,与传统多片板簧相比,可以显著节省材料消耗,降低自重可达30%~40%的水平。

结构异性化。

采用一些特殊结构,主要目的还是想提高板簧产品的性能和可靠。

2 选题的理由我学的是机械制造方向的,对工艺方面方面有一定的水平,为了能更好的增加自己在这方面的知识,因此我选择了该题目。

3 本课题的基本内容本课题主要研究后钢板弹簧吊耳零件的机械加工工艺以及夹具的设计。

首先,根据零件的几何形状、尺寸精度、位置要求等制定出加工工艺路线,经过技术分析,并以降低生产成本为出发点选择最佳方案。

然后,选择合理的工艺装备,切削用量,并计算加工工时,利用软件,按照工艺文件国家标准编制后钢板弹簧吊耳的机械加工工艺过程卡及加工工序卡,再设计专用夹具,使用AutoCAD绘制出夹具装配图和非标准零件图。

因此主要任务是:(1)完成零件毛坯结构设计和尺寸设计,绘制毛坯图(2)完成该零件机械加工工艺方案的确定,编制工艺卡(3)完成关键工序精加工夹具的设计,编制夹具装配图和夹具体图和零件图4 预计可能遇到的困难,提出解决问题的方法和措施在设计中,需要对零件加工工艺方案和夹具进行设计,因此可能会遇到的问题是在加工工艺路线上会出现一些问题,同时可能会在基准的选择上出现错误等一系列问题。

在遇到这些问题时,我们该先自己查询相关的资料,然后在与指导老师一起商量,如何去解决这些问题。

5 总结与展望在机械制造过程中,夹具的作用是越来越显现出它的重要性,因此在夹具的设计中,我们应该在保证加工零件的精度时,我们还要提高加工过程中的效率,以此来达到资源合理利用的最大化,从而实现相应的价值。

参考文献[1] 李旦等,机床专用夹具图册,哈尔滨:哈尔滨工业大学出版社,2005。