压力管道焊接工艺评定

压力管道焊接工艺评定范围

压力管道焊接工艺评定范围

1.焊接材料的选择和质量要求:焊接材料应符合国家相关标准和规定,具有良好的焊接性能和机械性能,同时要满足工程设计要求。

2. 焊接工艺的选择和评定:对于不同材质、壁厚和规格的管道,应根据具体情况选择合适的焊接工艺,同时要对所选工艺进行评定,确保其可以满足工程要求。

3. 焊接操作人员的资质和培训要求:操作人员应具备相应的资质和培训经历,熟悉所使用的焊接工艺和设备,能够正确地进行焊接操作,并保证焊接质量。

4. 焊接过程的监控和控制:在焊接过程中,应对焊接参数进行监控和控制,及时发现和纠正焊接缺陷,确保焊接质量。

5. 焊接质量的检验和评定:对焊接质量进行全面的检验和评定,包括裂纹、气孔、夹杂物等缺陷的检测,以及机械性能、化学成分等指标的测试,确保焊接质量符合要求。

综上所述,压力管道焊接工艺评定范围是对压力管道焊接过程中各方面要素进行评定和控制,以确保焊接质量符合工程设计要求和国家相关标准和规定。

- 1 -。

压力管道的焊接工艺及检验

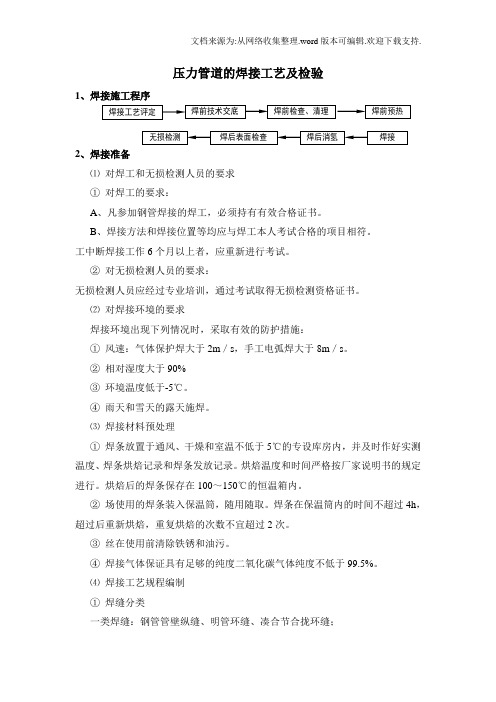

压力管道的焊接工艺及检验1、焊接施工程序2、焊接准备⑴ 对焊工和无损检测人员的要求 ① 对焊工的要求:A 、凡参加钢管焊接的焊工,必须持有有效合格证书。

B 、焊接方法和焊接位置等均应与焊工本人考试合格的项目相符。

工中断焊接工作6个月以上者,应重新进行考试。

② 对无损检测人员的要求:无损检测人员应经过专业培训,通过考试取得无损检测资格证书。

⑵ 对焊接环境的要求焊接环境出现下列情况时,采取有效的防护措施:① 风速:气体保护焊大于2m /s ,手工电弧焊大于8m /s 。

② 相对湿度大于90% ③ 环境温度低于-5℃。

④ 雨天和雪天的露天施焊。

⑶ 焊接材料预处理① 焊条放置于通风、干燥和室温不低于5℃的专设库房内,并及时作好实测温度、焊条烘焙记录和焊条发放记录。

烘焙温度和时间严格按厂家说明书的规定进行。

烘焙后的焊条保存在100~150℃的恒温箱内。

② 场使用的焊条装入保温筒,随用随取。

焊条在保温筒内的时间不超过4h ,超过后重新烘焙,重复烘焙的次数不宜超过2次。

③ 丝在使用前清除铁锈和油污。

④ 焊接气体保证具有足够的纯度二氧化碳气体纯度不低于99.5%。

⑷ 焊接工艺规程编制 ① 焊缝分类一类焊缝:钢管管壁纵缝、明管环缝、凑合节合拢环缝;二类焊缝:管壁环缝,加劲环、阻水环的对接焊缝和阻水环角焊缝。

三类焊缝:不属于一、二类的其他焊缝。

②焊接工艺评定600kg级钢板我局在多个电站使用,具有现成的焊接工艺评定和成熟的焊接水平,因此采用现有的焊接工艺评定,并在现场按照经监理人批准的焊接程序和工艺,通过生产性焊接试验加以修定并完善制造订出用于工程实际的焊接规范。

试板与实际使用的焊件相同,试验在监理监督下进行。

③编制焊接工艺规程钢管施焊前,根据已批准的焊接工艺评定(PQR)报告,结合本工程的实际情况,编制压力钢管焊接工艺规程(WPS)。

3、生产性焊接工艺⑴焊接方法焊接包含环缝的焊接、纵缝的焊接、加劲环的焊接、灌浆孔的补强板的焊接,其他附件的焊接。

压力管道焊接施工工艺及质量检测

压力管道焊接施工工艺及质量检测一、引言压力管道焊接施工工艺及质量检测是确保工程质量和施工安全的重要环节。

本文将从工艺流程、施工规范、质量检测等方面进行详细讨论,以帮助读者更好地了解压力管道焊接施工工艺及质量检测的相关知识。

二、压力管道焊接工艺1. 工艺准备在开始压力管道的焊接施工前,首先需要准备相关的工艺文件,包括焊接工艺规程、工艺指导书等。

同时需要对焊接设备和工具进行检查和校准,确保其正常和可靠。

2. 材料准备对于压力管道焊接施工,材料选择和准备非常重要。

需要根据设计要求选择符合标准的管材和焊材,并进行库存管理,防止材料出现质量问题或者误用。

3. 焊接工艺焊接工艺是决定焊接质量的关键因素之一。

在进行焊接前,需要根据设计要求和材料性质选择适当的焊接工艺。

常见的焊接方法包括手工电弧焊、气体保护焊、埋弧焊等。

在焊接过程中,需要控制焊接参数,如电流、电压、焊接速度等,以确保焊缝的质量。

三、施工规范1. 操作规程在压力管道焊接施工中,必须按照相关的操作规程进行施工。

操作规程包括焊接操作、检查与试验、防火与防护等内容。

施工人员必须熟悉并遵守这些操作规程,以减少事故发生的风险。

2. 焊接工艺评定在压力管道焊接施工前,必须进行焊接工艺评定。

评定焊接工艺的目的是确定所选用的焊接方法和焊接参数是否能够满足设计和规范要求。

通过对样板的焊接试验和性能检测,评定焊缝质量和焊接工艺的合格性。

3. 检验与试验施工过程中应进行必要的检验与试验,以确保焊接质量符合要求。

检验包括焊缝外观检查、尺寸检查、焊缝的无损检测等;试验包括压力试验、泄漏试验等。

其中,焊缝的无损检测是重要的一项质量检测手段,常用的方法有超声波检测、射线检测等。

四、质量检测压力管道焊接质量检测是确保工程质量的重要环节。

以下是一些常用的质量检测方法:1. 脉冲电流检测脉冲电流检测是一种用于检测焊接缺陷的无损检测方法。

通过施加脉冲电流并观察检测信号的变化,可以准确定位和评估焊接缺陷,如裂纹、孔洞等。

焊接工艺评定作业指导书

焊接工艺评定作业指导书1适用范围适用于压力管道的焊接工艺评定,是编制手工电弧焊作业指导书和手工钨极氟弧焊作业指导书的基础与依据之一。

2焊接工艺评定的基本原则2.1焊接工艺评定应以可行的钢材焊接性能试验为依据;并在压力管道焊道施工之前完成。

2.2 焊接工艺评定所用设备、仪表应处于正常工作状态。

并且仪表应经检定合格,在检定周期范围内使用。

2.3 焊接工艺评定试件的焊接,须由本单位技术熟练的焊工完成。

2.4 以改变焊接工艺因素(如重要因素、补加因素和次要因素)对焊接接头力学性能的影响程度,作为是否需要重新评定焊接工艺的根据,并执行SY/T0452-2002 《石油天然气金属管道焊接工艺评定》所规定的焊接工艺评定规则上、替代范围、试验方法和合格指标。

2.5焊接工艺评定的钢材和焊材,必须符合相应标准的规定。

2.6 对不能按SY/T0452-2002 《石油天然气金属管邀焊接工艺评定》表3.0.8 的规定进行分级分类的母材,应单独进行焊接工艺评定。

3.焊接工艺评定程序3.1 施工单位技术人员根据压力管道需要评定的焊缝,或者为了提前作出焊接工艺评定的技术准备,编制"焊接工艺指导书"。

其内容应包括重要因素、补加因素和次要因素,经焊接责任师审核后交给焊接试验室。

3.2焊接试验室试验员根据"焊接工艺指导书"中的要求准备试件、焊材和焊接设备以及进行试件焊接,并作为施焊记录。

如焊接试件需要作焊后热处理,则质量检验人员的监督下,曲试验员按"焊接工艺指导书"的要求进行试件的热处理,最后经质量检验部门出具热处理报告。

3.3焊接工艺评定试板的焊接,必须在质量检验员的监督下进行,并由检验员负责检查试板的外观质量,确认合格后进行无损探伤委托。

3.4 经无损检测合格的焊接工艺评定试板,按SY/T0452-2002 《石油天然气金属管道焊接工艺评定》中的规定进行力学性试验的试样制备。

施工管理-压力管道焊接工艺评定汇总表

压力管道焊接工艺评定汇总表压力管道焊接工艺评定汇总表(一)总序年号评定编号接头型式材质和规格焊材焊接方法热处理类别预热温度(℃)焊件母材厚度覆盖范围(mm)钨极氩弧焊厚度覆盖范围(mm)焊条电弧焊厚度覆盖范围(mm) 0101GD01对接20 Φ108*7.9TIG-J 50Φ2.5 J422Φ3.2Ws+D无 1.5-12≤4≤1220101GD02对接20 Φ159*12TIG-J 50Φ2.5 J422Φ4Ws+D无9-18≤4≤18 30101GD05对接15CrMoA Φ159*7.9TIG-R 31 Φ2.5 R307Φ3.2Ws+D无 1.5-12≤4≤12 40101GD06对接15CrMoR δ=12TIG-R 31 Φ2.5 R307Φ4Ws+D消应力1509-18≤4≤18 50101GD08对接12CrlMoV Φ323.9*12TIG-R 31 Φ2.5 R317Φ4Ws+D消应力2109-18≤4≤18 6¥0101GD11对接1Cr5Mo Φ108*7.9H1Cr5MoΦ2.5 R507Φ3.2Ws+D消应力280 1.5-12≤4≤12 0101GD13对接0Cr18Ni10Ti Φ159*7.9H0Cr20Ni10TiΦ2.5 A132Φ3.2Ws+D无 1.5-12≤4≤12 80101GD14对接0Cr18Ni9 δ=12H0Cr20Ni10TiΦ2.5 A132Φ4Ws+D无9-18≤4≤18 90101GD15对接00Cr19Ni10 Φ457*7.9H00Cr21Ni10Φ2.5 A002Φ3.2Ws+D无 1.5-12≤4≤12 100101GD17对接316L δ=7.9TGF316LΦ2.0 A022Φ3.2Ws+D无 1.5-12≤4≤12 110101GD18对接316L δ=12TGF316LΦ2.0 A022Φ4Ws+D无/9-18≤4≤18 120101GD19对接0Cr18Ni10Ti Φ159*7.9TGF 347 Φ2.6 A132Φ3.2Ws+D无 1.5-12≤4≤12 130101GD23对接00Cr17Ni14Mo2 Φ168*7.9TGF316LΦ2.0 A022Φ3.2Ws+D无 1.5-12≤4≤12 140101GD25对接0Cr18Ni10Ti+20 Φ159*7.9H1Cr24Ni13Φ2.5 A302Φ3.2Ws+D无 1.5一12≤4≤12 150101GD26对接0Cr18Ni9+Q235-B δ=12H1Cr24Ni13Φ2.5 A302Φ4Ws+D无9-18≤4≤18160101GD29对接0Cr18Ni10Ti+15CrMoAΦ159*7.9H1Cr26Ni21Φ2.5 A402Φ3.2Ws+D无 1.5-12≤4≤12170101GD35对接0Crl8Ni10Ti+ 20Φ159*7.9TGF 309 Φ2.6 A302Φ3.2Ws+D无 1.5-12≤4≤12180101GD39对接0Cr18Ni10Ti+15CrMoAΦ159*7.9TGF 309 Φ2.6 A402Φ3.2Ws+D无15-12≤4≤12190101GD49对接15CrMoA+ 20Φ159*7.9TIG-J50 Φ2.5 J422Φ3.2Ws+D无 1.5-12≤4≤12 200101GD50对接15CrMoR+Q 235-Bδ=12TIG-J50 Φ2.5 J422Φ4Ws+D消应力1509-18≤4≤18 210202GD45对接12CrMo+1Cr5MoΦ325*7.9TIG-R 31Φ2.5 R307Φ3.2Ws+D消应力256 1.5一12≤4≤1 220707GD01对接20+1Cr5MoΦ159*7.9TIG-J 50Φ2.5 J422Φ3.2Ws+D消应力250 1.5-12≤4≤12 230707GD02对接20+1Cr5MoΦ159*12TIG-J 50Φ2.5 J422Φ4Ws+D消应力2509-18≤4≤18 240707GD03对接0Cr18Ni9+1Cr5MoΦ159*12H1Cr26Ni21Φ2.5 A402Φ4Ws+D2009-18≤4≤18压力管道焊接工艺评定汇总表(二)总序年号评定编号接头型式材质和规格焊材焊接方法热处理类别预热温度(℃)焊件母材厚度覆盖范围(mm)钨极氩弧焊(二保焊)厚度覆盖范围(mm)焊条电弧焊(二保焊)厚度覆盖范围(mm)250707GD05对接0Cr18Ni9+1Cr5Mo Φ159*12TGF 309 Φ2.6 A402Φ4Ws+D2009-18≤4≤18 260707GD07对接0Cr18Ni9+1Cr5Mo Φ159*12TGF 309 Φ2.6 A402Φ4Ws+D2009-18≤4≤18 270808GD01对接20 Φ159*6ER50-6Φ1.2GMAW 1.5-12≤12280808GD02对接20 Φ159*12ER50-6Φ1.2 TWE-711GMAW+FCA W9-18实芯≤4药芯≤18。

gc1或gc2压力管道安装资质证书

gc1或gc2压力管道安装资质证书在工程施工和建设过程中,压力管道的安装是一个非常重要的环节。

为了保证安装的质量和安全,施工单位和施工人员需要具备相应的资质证书。

其中,gc1和gc2压力管道安装资质证书是两个常见的证书类型。

gc1证书是指焊接工艺评定证书,它是对压力管道焊接工艺进行评定的一种证书。

持有gc1证书的施工单位和焊接人员需要经过专业培训和考核,具备一定的焊接技术和经验。

这些施工单位和焊接人员才能够进行压力管道的焊接工作。

通过获得gc1证书,可以确保焊接工艺的质量和安全性,有效防止焊接缺陷和质量问题的发生。

另外,gc2证书是指金属材料无损检测人员资格证书,它是对压力管道金属材料进行无损检测的一种证书。

持有gc2证书的无损检测人员需要经过严格的培训和考核,具备一定的无损检测技术和经验。

这些无损检测人员才能够进行压力管道金属材料的无损检测工作。

通过获得gc2证书,可以确保对压力管道材料的质量进行有效监控,及时发现和排除材料缺陷,保证施工质量和管道安全。

gc1和gc2压力管道安装资质证书是保障压力管道施工质量和安全的重要手段。

持有这些证书的施工单位和施工人员具备了相应的专业技术和经验,可以更好地保障压力管道的施工质量和安全性。

在进行压力管道安装施工时,必须要求施工单位和施工人员持有gc1和gc2证书,并严格按照相关规定进行操作,以确保施工质量和安全。

个人观点上,我认为持有gc1和gc2证书的施工单位和施工人员是具备了一定的专业水平和技术实力,能够更好地保障压力管道的安装质量和施工安全。

在进行压力管道安装时,我会优先选择持有这些证书的施工单位合作,以保证工程的质量和安全性。

文章完。

随着社会经济的发展和工业化的进程,压力管道在各种工程领域中得到了广泛的应用。

然而,压力管道的安装质量直接关系到设施的使用安全和运行效率,施工单位和施工人员需要具备相应的资质证书来保证安装的质量和安全。

gc1和gc2压力管道安装资质证书是目前国内常见的两种证书类型。

Q235B管道焊接工艺评定

焊接工艺指导书

共 2 页第1 页

母材:

钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 与钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 相焊厚度范围:

母材:对接焊缝 8.8-16mm 角焊缝: / 管子直径:对接焊缝Ф377 角焊缝: / 焊缝金属厚度(对接焊缝):SMAW 2mm SAW 角焊缝:

GTAW 8mm GMAW 其它:

焊接材料

共 2 页第 2 页

焊接工艺评定报告

共 3 页 第1 页

母材: 钢 号: Q235B 与 钢 号: Q235B 标 准 号: GB/T8163 与 标 准 号: GB/T8163 类组别号: Fe-1/ Fe-1-1 与

类组别号: Fe-1/ Fe-1-1 相焊

焊后热处理:

热处理温度(℃)

: 保温时间(h )

: 气体: 气体种类 混合比 流量(l/min )

表F.2续共 3 页第 2 页

检验项目、评定指标及试样数量

焊接工艺评定施焊记录

焊接责任工程师:日期: 2018.04.26

焊接工艺评定焊缝检查记录表

情况

实测值。

压力钢管焊接工艺评定文件

压力钢管焊接工艺评定文件English Answer:Pressure Steel Pipe Welding Process Qualification Document.Purpose.The purpose of this document is to establish the requirements for the qualification of welding processes for pressure steel pipe. This document shall be used in conjunction with applicable codes, standards, and specifications.Scope.This document applies to the qualification of welding processes for pressure steel pipe that is used in the construction of pressure vessels, piping systems, and other applications where the integrity of the welded joint iscritical to the safe operation of the system.Definitions.Base Metal: The metal being welded.Filler Metal: The metal added to the joint during welding.Welding Process: The method used to join the base metal.Weld Joint: The area where the base metal is joined by welding.Weldment: The completed welded assembly.Requirements.Welding Process Qualification.Welding processes shall be qualified in accordance with the requirements of ASME Boiler and Pressure Vessel Code,Section IX. The qualification shall include the following:Welding procedure specification (WPS)。

焊接工艺评定锅炉压力容器压力管道焊工测验与治理规矩

焊缝工艺评定试件分类

从焊接角度来看,任何结构的压力容器、 压力管道都是由种种不同的焊接接头和 母材构成的,而不管是何种焊接接头都 是焊缝连接的,焊缝是组成不同形式接 头的基础。焊接接头的使用性能由焊缝 的焊接工艺来决定,因此焊接工艺评定 试件分类是焊缝而不是焊接接头,在标 准中将焊接工艺评定试件形式分为对接 焊缝试件和角焊缝试件,并对它们的适 用范围作了规定。

第一节 焊接工艺评定的基本概念

焊接工艺评定的概念

根据JB4708-2000《钢制压力容器焊接 工艺评定》:

定义:为验证所拟订的焊件的焊接工艺 的正确性而进行的试验过程及对试验结 果的评价,称为焊接工艺评定。

第2页/共62页

焊接工艺评定的目的

1、验证施焊单位拟订的焊接工艺是否正确。 2、提供完整的焊接工艺参数,是编制焊接

钨极种类或直径为次要因素。 (9)技术措施

包括:焊丝摆动幅度,多道焊与单道焊,焊接方向, 层间清理方法等,一般多为补加因素或次要因素。

第18页/共62页

焊接工艺评定规则 –焊接方法

改变焊接方法,需重新评定。 各种焊接方法的焊接工艺评定重要因素、补加

因素和次要因素见表1 。 a.当变更任何一个重要因素时都需要重新评定

第9页/共62页

标准的适用范围

本标准适用于钢制容器的气焊,焊条电弧焊.埋弧 焊.熔化极气体保护焊.钨极气体保护焊.电渣 焊.耐蚀堆焊等焊接工艺评定。

压力管道的焊接工艺评定也执行本标准。 下列各类焊缝的焊接工艺必须按JB4708 标准评定合格

a)受压元件焊缝; b)与受压元件相焊的焊缝; c)熔入永久焊缝内的定位焊缝; d)受压元件母材表面堆焊、补焊; e)上述焊缝的返修焊缝。

第10页/共62页

压力管道焊接工艺评定(DOC)

压力管道焊接工艺评定简介压力管道是指在内腔内生产、贮存、运输和应用的工业管道,具有高压、高温和高流速的特点,安全性要求极高。

为了确保压力管道的安全性,必须保证焊接工艺的质量和可靠性。

本文档将介绍压力管道焊接工艺评定的相关知识。

焊接工艺评定的意义焊接工艺评定是指按规定程序和方法对焊接工艺的性能进行鉴定。

它的主要目的是确认焊接工艺的质量和可靠性,以及评估焊接工艺的适用性。

焊接工艺评定有以下意义:•评定焊接工艺的可靠性和适用性,为工程设计和施工提供科学依据;•进一步了解焊接工艺的特点和工艺参数,指导操作人员实施焊接工艺;•确定焊接工艺的缺陷和不足之处,提出改进方案。

焊接工艺评定的步骤1.制定评定方案制定评定方案是进行焊接工艺评定的第一步。

评定方案应包括评定的焊接工艺类型、评定焊接材料、评定焊缝类型、评定焊工的要求等。

2.制备试样试样的制备应符合规定的标准和要求。

通常情况下,我们选取最坏情况进行评定。

试样应该经过预处理、试样加工、试样组装和试样焊接等工序。

3.进行焊接对于需要进行焊接的试样,应在符合规定的条件下进行焊接,如焊接电流、焊接电压、焊接速度、预热温度等。

焊接结束后应进行压力、外观、尺寸等方面的检验。

4.进行性能测试对焊接后的试样进行性能测试,如化学分析、拉伸试验、硬度试验等。

在性能测试过程中,应严格控制各项试验条件,以确保测试结果的准确性。

5.分析评定结果按照试验结果,对评定结果进行分析和判断,确保评定结果的可靠性和准确性。

焊接工艺评定的注意事项1.评定过程中必须按照规定的程序和方法进行,不能有任何省略和随意性;2.评定过程中必须严格控制各项试验条件;3.评定结果应该是客观、准确和可靠的;4.评定过程中应注意安全,防止造成人员伤害或财产损失。

焊接工艺评定的标准1.焊接工艺评定应按照国家规定的相关标准和技术文件执行,如《钢质焊接工艺评定规范》等;2.焊接工艺评定应根据实际情况,进行评定标准的选择和适应性修订;3.如果没有国家标准和技术文件,可以采用国外的标准或指南作为参考。

压力管道焊接工艺评定(DOC)

压力管道焊接工艺评定(DOC) 焊接工艺评定评定单位:XXX评定日期:2013年9月10日任务书编号:YHGPR-10母材牌号、规格:管20#,δ=5mm焊材牌号、规格:J422,φ3.2,φ4.0接头形式:管对接焊接方法:手工电弧焊(SMAW)预热和焊后热处理要求:无评定标准:GB-98现场设备、工业管道焊接工程施工及验收规范焊缝结构示意图:60±5°,2±1,6,2±1,O批准人:日期:2013年9月10日焊接位置:平焊要求外观检查:√检测项目:拉伸、无损探伤(射线√,超声/,表面/)、力学及弯曲性能试验、弯曲冲击、焊缝热影响区验试样接头全焊缝面弯背弯侧弯的数量:2宏观金相:/接头硬度分布测定:/其他项目:/微观金相:/熔敷金属化学成分:/编制人:审核:日期:2013年9月15日焊接作业指导书单位名称:XXX编制人。

批准人:指导书编号:XXX-10日期:2013年9月10日评定报告编号:D-B1-6HP010焊接方法:手工电弧焊(SMAW)机械化程度:手工焊接接头:板材对接焊缝坡口形式:Y形坡口衬垫:无衬垫简图:接头形式、坡口形式与尺寸、焊层、焊道布置及顺序母材:类别号P1组别号1-1与类别号P1组别号1-1相焊及标准号GB/T3274钢号20#与标准号GB/T3274钢号20#相焊厚度范围:管材对接焊缝12≤T≤24,角焊缝不限管材直径、壁厚范围:对接焊缝直径不限,12≤T≤24,角焊缝不限焊缝金属厚度范围:对接焊缝2S,角焊缝2S其他:/焊接材料:焊材类别焊材标准焊材型号焊材牌号(钢号)填充金属尺寸其他碳钢焊条GB5117 Ф3.2 J422 / /碳钢焊条GB5117 Ф4.0 J422 / /耐蚀堆焊金属化学成分(%) C / / / /焊接位置:对接焊缝的位置为平位,焊接方向为向上或向下角焊缝位置:/预热:最低的预热温度:/℃,最高的层间温度:/℃,保持预热时间:/h,加热方式:/电特性:电流种类为交流,极性为/,焊接电流范围为90~170A,电弧电压为22~26V保护气体:/焊接工艺评定报告单位名称:XXX批准人:焊接工艺评定报告编号:YHGP-10日期:2013-09-10焊接方法:手弧焊(SMAW)机械化程度:手工焊接接头坡口形式:Y母材:20#钢板厚度:δ=6mm焊接位置:对接平位向下焊缝焊接材料:焊条牌号直径mm:J422 3.2、4.0焊接电流(A):90~130、22~24V(3.2mm)110~140、24~26V(4.0mm)焊接速度线能量:14~17cm/min、18.9~19.4kj/cm(3.2mm)11~14cm/min、18.9~19.4kj/cm(4.0mm)钨极规格及类型:钍钨极/铈钨极熔化极气体保护焊滴过渡形式:喷射过渡/短路过渡焊丝送进速度范围:/焊前清理或层间清理:1.焊前须将坡口两侧20mm范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

压力管道的焊接工艺及检验

压力管道的焊接工艺及检验1、焊接施工程序2、焊接准备⑴ 对焊工和无损检测人员的要求① 对焊工的要求:A 、凡参加钢管焊接的焊工,必须持有有效合格证书。

B 、焊接方法和焊接位置等均应与焊工本人考试合格的项目相符。

工中断焊接工作6个月以上者,应重新进行考试。

② 对无损检测人员的要求:无损检测人员应经过专业培训,通过考试取得无损检测资格证书。

⑵ 对焊接环境的要求焊接环境出现下列情况时,采取有效的防护措施:① 风速:气体保护焊大于2m /s ,手工电弧焊大于8m /s 。

② 相对湿度大于90%③ 环境温度低于-5℃。

④ 雨天和雪天的露天施焊。

⑶ 焊接材料预处理① 焊条放置于通风、干燥和室温不低于5℃的专设库房内,并及时作好实测温度、焊条烘焙记录和焊条发放记录。

烘焙温度和时间严格按厂家说明书的规定进行。

烘焙后的焊条保存在100~150℃的恒温箱内。

② 场使用的焊条装入保温筒,随用随取。

焊条在保温筒内的时间不超过4h ,超过后重新烘焙,重复烘焙的次数不宜超过2次。

③ 丝在使用前清除铁锈和油污。

④ 焊接气体保证具有足够的纯度二氧化碳气体纯度不低于%。

⑷ 焊接工艺规程编制 焊前技术交底 焊接 焊前预热焊前检查、清理 焊后消氢 焊后表面检查 无损检测 焊接工艺评定①焊缝分类一类焊缝:钢管管壁纵缝、明管环缝、凑合节合拢环缝;二类焊缝:管壁环缝,加劲环、阻水环的对接焊缝和阻水环角焊缝。

三类焊缝:不属于一、二类的其他焊缝。

②焊接工艺评定600kg级钢板我局在多个电站使用,具有现成的焊接工艺评定和成熟的焊接水平,因此采用现有的焊接工艺评定,并在现场按照经监理人批准的焊接程序和工艺,通过生产性焊接试验加以修定并完善制造订出用于工程实际的焊接规范。

试板与实际使用的焊件相同,试验在监理监督下进行。

③编制焊接工艺规程钢管施焊前,根据已批准的焊接工艺评定(PQR)报告,结合本工程的实际情况,编制压力钢管焊接工艺规程(WPS)。

3、生产性焊接工艺⑴焊接方法焊接包含环缝的焊接、纵缝的焊接、加劲环的焊接、灌浆孔的补强板的焊接,其他附件的焊接。

压力管道焊接工艺评定(样式)

背弯

侧弯

焊缝

热影响区

2

/

/

/

4

3

3

宏观金相:/

微观金相:/

接头硬度分布测定:/

熔敷金属化学成分:/

其他项目:/

编制:审核:日期:2017-11-10

焊接作业指导书

单位名称:陕西建工安装集团有限公司编制人:批准人:

焊接工艺指导书编号:YHGPZ-10日期:2017-10-11焊接工艺评定报告编号:D-B1-6HP010

衬垫:/

详图:

母材:

标准号:GB/T3274

牌号:20#

类、组别号:P1、1-1与类、组别号:P1、1-1相焊

厚度:δ=6mm

直径:/

焊后热处理:

热处理温度:/℃

保温时间:/h

保护气体:

尾部保护气:/流量/L/min

背面保护气:/流量/L/min

焊接材料:

焊条标准:GB5117

焊条牌号、直径:J422、Ф3.2、Ф4.0

试验编号

试样类型

试样厚度

(mm)

弯心直径

(mm)

弯曲角度

(°)

试验结果

WQ01-1

侧弯

10

40

180

合格

WQ01-2

侧弯

10

40

180

合格

WQ02-1

侧弯

10

40

180

合格

WQ02-2

侧弯

10

40

180

合格

冲击试验试验报告编号:031017

冲击试验按GB2650、GB2106规定的试样形式、尺寸和试验方法进行。

焊接方法:焊条电弧焊(SMAW)机械化程度(手工、半自动、自动):手工

nw焊接工艺评定锅炉压力容器压力管道焊工考试与管理规则_OK

包括:可燃气体(例如乙炔、丙烷等)和保护气体(例如CO2, 氩气等)均为重要因素。

18

(7)焊后热处理

包括:不进行热处理和焊后进行热处理(例新评定。

(8)电特性

包括:热输入、电源种类、极性、钨极种类或直径等。 热输入、电源种类和极性能影响焊接接头的冲击韧性, 因此是补加因素; 钨极种类或直径为次要因素。 (9)技术措施

7

“焊缝”和“焊接接头”的概念

• “焊缝”和“焊接接头”这两个概念是不同的。“焊缝”是指焊件经焊接后 所形成的结合部分,而“焊接接头”则是由两个或两个以上零件要用焊接组 合或已经焊合的接点。检验焊接接头性能应考虑焊缝、熔合区、热影响区甚 至母材等不同部位的相互影响。

8

焊缝及接头的形式

• 焊缝形式分为:对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝,共5 种。 • 焊接接头形式分为:对接接头、T形接头、十字接头、搭接接头、塞焊搭接接

• ③对接焊缝试件评定合格的焊接工艺可以用于焊 件各种接头的对接焊缝和角焊缝;角焊缝试件评 定合格的焊工艺可以用于焊件各种接头的角焊缝。

10

标准的适用范围

• 本标准适用于钢制容器的气焊,焊条电弧焊.埋弧焊.熔 化极气体保护焊.钨极气体保护焊.电渣焊.耐蚀堆焊等 焊接工艺评定。

• 压力管道的焊接工艺评定也执行本标准。 • 下列各类焊缝的焊接工艺必须按JB4708 标准评定合格

反之亦可。 • 坡口形式、坡口根部间隙等一般为次要因素。

17

(3)填充材料

包括:焊条、焊丝、焊剂和附加的填充金属等。均是重要因 素。

(4)焊接位置

包括:平焊、横焊、立焊、仰焊等,通常情况下都是次要因 素。只有将位置改变为向上立焊时,为补加因素。

压力管道焊接工艺评定报告

钨极尺寸φ2.5

焊接位置:水平固定

对接焊缝位置全 位 置

方向(向上、向下)由下往上

技术措施:

焊接速度8~12 cm/min

摆动或不摆动不摆动

摆动方式/

多道焊或单道焊单 道 焊

单丝焊或多丝焊单 丝 焊

其他/

预热:

预热温度/

层间温度/

其他/

焊缝外观检验:

表面无气孔、夹渣、裂纹、背面成形良好符合GB50236- 98

厚度4.0 mm

直径φ57

其它/

焊后热处理:

温度/

保温时间/

保护气体:Ar

尾部保护气Ar流量自动缓减(8~料:

焊材标准焊丝GB/T14957

焊条牌号、直径/

焊丝牌号、直径CHS50-6φ2.0

焊剂牌号/

熔敷金属厚度4.0 mm

电特性:

电流种类直 流

极性正 极

焊接电流(A)85~100

规范表11.3.2中II级焊缝的要求规定。

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/

磁粉探伤(标准号、结果)/射线探伤(标准号、结果)GB/T 3323-2005Ⅰ级

其他/

拉伸试验试验报告编号:07260002

阅见检验报告

试验号

宽

厚

面积

抗拉强度(Mpa)

断 裂 特 点

和 部 位

1

12

4.0mm

4t 180o

合 格

冲击试验试验报告编号:/

试样号

缺口位置

缺口型式

试验温度(℃)

冲击功(J)

/

/

/

/

/

其 他 试 验

试验项目/

压力管道焊接及质量控制要点

缺陷:在焊接接头与母材中,无损检测标准不允许存在的不连

续部位。

压力管道焊接及质量控制

二、焊接工艺评定

二、焊接工艺评定

» (一)压力管道相关焊接工艺评定标准 » (二)焊接工艺评定的目的 » (三)焊接工艺评定程序 » (四)焊接工艺评定的判定规则 » (五)焊接工艺评定试验 » (六)关于返修焊的焊接工艺评定问题 » (七)关于焊接工艺评定的转化问题

使用的作业指导书,可保证施工时质量的再现性。

焊接工艺附加评定: supplementary welding procedure qualification 为使焊接接头附加特性 (如换热管和管板的角焊缝厚度) 符合

规定,对拟定的焊接工艺规程进行验证性试验及结果评价。

一、焊接基础知识

缺欠 imperfection:在焊接接头与母材中,无损检测标准允

补加因素

次要因素

类别

焊接工艺评定因素

气焊

焊 条 电 弧 焊

埋 弧 焊

熔 化 极 气 体 保 护 焊

钨 极 气 体 保 护 焊

等 离 子 弧 焊

气 电 立 焊

螺 柱 电 弧 焊

摩 擦 焊

气 焊

焊 条 电 弧 焊

埋 弧 焊

熔 化 极 气 体 保 护 焊

钨 极 气 体 保 护 焊

等 离 子 弧 焊

气 电 立 焊

7)改变填充金属横截面尺寸 — — — — — — — — — — — — — — — — — — ○ — — — ○ ○ — — —

填 充

8)实芯焊丝、药芯焊丝、金 属粉之间变更

—

—

—

○

○

○

○

—

—

压力管道焊接工艺评定报告完整版

施 焊

(签字) 焊接日期 标记

填 表

(签字) 日 期

审 核

(签字) 日 期

焊 接 工 艺 评 定 报 告

单 位 名 称**********管道安装公司

焊 接 方 法手工钨极氩弧焊

试 件 型 式管材V型对接

母材型号规格20#φ57×

报 告 编 号PQR—01

编制日期2007年01月19日

牌号20

类、组别号P1-1与类、组别号P1-1相焊

厚度4.0mm

直径φ57

其它/

焊后热处理:

温度/

保温时间/

保护气体:Ar

尾部保护气Ar流量自动缓减(8~10L/min)

背面保护气/流量/

焊接材料:

焊材标准焊丝GB/T14957

焊条牌号、直径/

焊丝牌号、直径CHS50-6φ

焊剂牌号/

熔敷金属厚度4.0mm

电特性:

电流种类直 流

极性正极

焊接电流(A)85~100

电压(V)11~13

钨极尺寸φ

焊接位置:水平固定

对接焊缝位置全 位 置

方向(向上、向下)由下往上

技术措施:

焊接速度8~12cm/min

摆动或不摆动不摆动

摆动方式/

多道焊或单道焊单 道 焊

单丝焊或多丝焊单 丝 焊

其他/

预热:

预热温度/

层间温度/

其他/

试验号

宽

厚

面积

抗拉强度(Mpa)

断 裂8

430

焊缝外塑性

2

12

4.0mm

48

420

焊缝外 塑性

弯曲试验试验报告编号:07260002

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试样宽度

(mm)

试样厚度

(mm)

横截面积

(mm2)

断裂载荷

(kN)

抗拉强度

(MPa)

断裂部位和特性

LS01-01

11

/

断母材

LS01-02

11

/

断母材

弯曲试验试验报告编号:031016

弯曲试验按GB/T232-1988和标准表12规定的试验方法测定焊接接头的完好性和塑性。

试验编号

试样类型

试样厚度

焊接方法:焊条电弧焊(SMAW)机械化程度(手工、半自动、自动):手工

焊接接头:板材对接焊缝

坡口形式:Y形坡口

衬垫(材料及规格):无衬垫

其他:

简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

母材:

类别号P1组别号1-1与类别号P1组别号1-1相焊及标准号GB/T3274钢号20#与标准号GB/T3274钢号20#相焊

(mm)

弯心直径

(mm)

弯曲角度

(°)

试验结果

WQ01-1

侧弯

10

40

180

合格

WQ01-2

侧弯

10

40

180

合格

WQ02-1

侧弯

10

40

180

合格

WQ02-2

侧弯

10

40

180

合格

冲击试验试验报告编号:031017

冲击试验按GB2650、GB2106规定的试样形式、尺寸和试验方法进行。

试样编号

试样尺寸

焊接方法:SMAW

焊接位置:平焊

预热和焊后热处理要求:/

评定标准:GB50236-98现场设备、工业管道焊接工程施工及验收规范

焊缝结构示意图:60O±5°

6

2±12±1

要求检验的项目

外观检查:√

无损探伤:射线(√)超声(/)表面(/)

力学及弯曲性能试验

项目

拉伸

弯曲

冲击

试样数量

接头

全焊缝

面弯

背弯

侧弯

焊缝

缺口类型

缺口位置

试验温度

(℃)

冲击吸收功

(J)

备 注

CJ01-01

10×10×55

V

母材

常温

CJ01-02

10×10×55

V

母材

常温

CJ01-03

10×10×55

V

母材

常温

其他试验

试验项目:

检验方法(标准、结果):

焊缝金属化学成分分析:

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其他:

附加说明:

结 论

结论:本评定按GB50236-98规定焊接试件、检验试样,测定性能,确认试验记录正确,评定结果:合格

背面保护气:/流量:/L/min

电特性

电流种类:交流极性:/

焊接电流范围(A):90~170电弧电压(V):22~26

焊缝

层次

焊接

方法

焊条焊丝

焊接电流

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kj/cm)

牌号

直径 mm

极性

电流(A)

1

手弧焊

J422

90~130

22~24

11~14

8485~17020

2

手弧焊

J422

140~170

24~26

14~17

11860~18940

3

手弧焊

J422

140~170

24~26

14~17

11860~18940

4

手弧焊

J422

140~170

24~26

14~17

11860~18940

钨极规格及类型: 钍钨极/铈钨极/

熔化极气体保护焊滴过渡形式:喷射过渡/短路过渡/

焊丝送进速度范围:/

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其他:

焊接位置:

对接焊缝的位置:平位

焊接方向:向上向下√

角焊缝位置:/

焊后热处理:

加热温度:/℃ 升温速度:/℃/min

保温时间:/h 冷却方式:/

预热:

最低的预热温度:/℃

最高的层间温度:/℃

保持预热时间:/h

加热方式:/

保护气体:/

尾部保护气:/流量:/L/min

层间温度:/℃

其他:/

焊缝外观检验:本试件焊缝外观质量按GB50236表检验合格。

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/

磁粉探伤(标准号、结果)/射线探伤(标准号、结果)GB3323 、Ⅰ级

拉伸试验试验报告编号:031015

拉伸试验按GB/T228-1987规定的试验方法测定焊接接头的抗拉强度。

技术措施:

摆动焊或不摆动焊:摆动焊摆动方式:焊工自己掌握

喷嘴尺寸:/

焊前清理或层间清理:1.焊前须将坡口两侧20mm范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

2.每焊完一道缝后,须彻底清除熔渣。

背面清根方法:/

导电嘴至工件距离(每面):/

多道焊或单道焊:单道焊

多焊丝或单焊丝:/

锤击:有无

环境温度:15℃ 相对湿度:65%

其他:

焊接工艺评定报告

单位名称:中色十二冶金建设有限公司批准人:

焊接工艺评定报告编号:YHGP-10日期:2013-09-10

焊接方法:焊条电弧焊(SMAW)机械化程度(手工、半自动、自动):手工

焊接接头:

坡口形式:Y

衬垫:/

详图:

母材:

标准号:GB/T3274

牌号:20#

电特性:

电流种类:交流

极性:/

焊接电流(A):90~120电压(V):22~26

钨极尺寸:/

其他:/

焊接位置:

对接焊缝位置:平位

方向(向上、向下):向下

技术措施:

焊接速度:11~17cm/min

摆动或不摆动:摆动

摆动参数:焊工自己掌握

多道焊或单道焊(每面):多道焊

多焊丝或单焊丝:/

其他:/

预热:

预热温度:/℃

类、组别号:P1、1-1与类、组别号:P1、1-1相焊

厚度:δ=6mm

直径:/

焊后热处理:

热处理温度:/℃

保温时间:/h

保护气体:

尾部保护气:/流量/L/min

背面保护气:/流量/L/min

焊接材料:

焊条标准:GB5117

焊条牌号、直径:J422、Ф、Ф

厚度:2S

厚度范围:

管材:对接焊缝12≤T≤24角焊缝:不限

管材直径、壁厚范围:对接焊缝Ф不限,12≤T≤24角焊缝不限

焊缝金属厚度范围:对接焊缝2S,角焊缝2S

其他:/

焊接材料:

焊材类别

碳钢焊条

碳钢焊条

焊材标准

GB5117

GB5117

填充金属尺寸

/

/

焊材型号

Ф

Ф

焊材牌号(钢号)

J422

J422

其他

耐蚀堆焊金属化学成分(%)

压力管道焊接工艺评定

焊接工艺评定

评定单位:中色十二冶金建设有限公司

评定日期:2013-9-10

焊接工艺评定任务书

单位名称:中色十二冶金建设有限公司

批准人:

焊接工艺评定任务书编号:YHGPR-10

日期:2013-09-10

母材牌号、规格:管20#δ=5mm

焊材牌号、规格:J422、φ、φ

接头形式:管对接

热影响区

2

/

/

/

4

3

3

宏观金相:/

微观金相:/

接头硬度分布测定:/

熔敷金属化学成分:/

其他项目:/

编制:审核:日期:2013-09-15

焊接作业指导书

单位名称:中色十二冶金建设有限公司编制人:批准人:

焊接工艺指导书编号:YHGPZ-10日期:2013-09-10焊接工艺评定报告编号:D-B1-6HP010