微裂纹、微孔镀铬添加剂使用方法

结晶器铜管镀铬添加剂试验总结

结晶器铜管镀铬添加剂试验总结试验添加剂: 维恩,安美特,合肥,南京,南京理工大学,天津镀铬添加剂,亚泰,上海普莱德,Dw-09镀铬添加剂乐思试验单位:济南东方试验目的:综合考察结晶器铜管镀铬添加剂各项性能。

提高结晶器铜管镀铬的各项性能,同时,减少处理镀槽次数。

试验方法:在1000升的小镀铬槽中,电镀结晶器铜管。

实验准备:1,结晶器铜管10件。

150*150*900 R62,铅阳极制作(利用旧阳极)含锡大于10% 独立设计铅阳极。

新阳极设计思路独特,新颖,是结晶器铜管阳极设计的一次革命。

3,槽液准备铬酐250公斤,硫酸,dw-09结晶器铜管耐磨镀铬专用添加剂,20公斤,铬雾抑雾剂。

新配制镀液。

4,吊具制作(利旧),极杠等5,加热管加热玻璃加热管6只,也可用钛加热管但贵些。

2KW也可用蒸汽加热。

6,镀槽设计尺寸1000*1200*1000,,采用厚度16pvc焊制。

或利旧。

7,整流器5000A 高频开关电源8,测试平均厚度,电流效率,硬度,分散能力,深度能力,微裂纹数。

阳极腐蚀程度。

9.槽液变化2月10日开始试验,电镀前分析,电镀后分析,对比。

空白镀液配制,分别加入以上各种添加剂。

(添加剂从市场购买,真伪无法判别)大约电镀10批,10件,每种添加剂一件。

Dw-09结晶器铜管镀铬添加剂简介:通过实验Dw-09结晶器铜管镀铬添加剂为国内最好的添加剂。

可以加入铬雾抑制剂,不起针孔。

参照德国维恩,日本大和,乐思,安美特,南京理工大学,沈阳理工大学,西安理工大学,山东建筑大学及国外专利研制而成。

赫尔槽试验完成。

性能优异。

小槽试验各项性能,优异。

综合性能好,微裂纹900条以上,硬度结晶器铜管平面大于900HV,角部大于1000,同时铬层不发脆。

耐盐雾192小时以上。

电镀2小时,电流2500A,冲击电流5000A,平面厚度大于10丝,角部8丝以上,整个铜管无烧焦现象,电流效率达30%。

以上数据,来自铜管破坏试验。

镀铬试验要求

镀铬试验要求镍-铬与铜-镍-铬装饰电镀层1 范围本标准规定了汽车零件(钢铁基体或塑料基体)上镍-铬与铜-镍-铬装饰电镀层得要求。

规定了汽车上使用得镍-铬与铜-镍-铬装饰电镀层得厚度、外观、结合强度、防腐性能等得检测及评定方法。

本标准适用于汽车内外饰件表面得装饰性镍-铬与铜-镍-铬电镀层。

2 规范性引用文件下列文件中得条款通过本标准得引用而成为本标准得条款。

凡就是注日期得引用文件,其随后所有得修改单(不包括勘误得内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议得各方研究就是否可使用这些文件得最新版本。

GB 4955-97 金属覆盖层厚度测定阳极溶解库仑方法GB 5270-85 金属基体上金属覆盖层(电沉积层与化学沉积层)附着强度试验方法GB 6460-86 金属覆盖层铜加速醋酸盐雾试验(CASS试验)GB 6461-86 金属覆盖层对底材为阴极得覆盖层腐蚀试验后得电镀试样得评级GB 6462-86 金属与氧化物覆盖层横截面厚度显微镜测量方法GB 12600-90 塑料上铜+镍+铬电镀层GB/T 9797-97 金属覆盖层镍+铬与铜+镍+铬电沉积层GB/T 12610-90 塑料上电镀层热循环试验GB/T 12611-90 金属零(部)件镀覆前质量控制技术要求GB/T 13911-92 金属镀覆与化学处理表示方法QC/T 625-99 汽车用涂镀层与化学处理层DIN 50017 Condensation water test atmospheres3 术语3、1主要表面汽车用装饰性镍-铬与铜-镍-铬电镀层(以下简称装饰性电镀层)镀覆前后得规定表面,此表面对镀件得外观与(或)使用性极为重要。

3、2最小厚度在镀件得主要表面上所测得得局部厚度得最小值。

4 需提供给供方得信息4.1 本标准规定得相关技术参数等必要信息。

4.2 基体材料与表明镀层服役环境得使用条件号或所需特定镀层得分级号如果只提供基体材料号与使用条件号,而未提供镀层分级号,供方可以在满足产品要求得前题下确定。

镀铬微裂纹.镀铬宏观裂纹.镀铬次裂纹.微孔铬

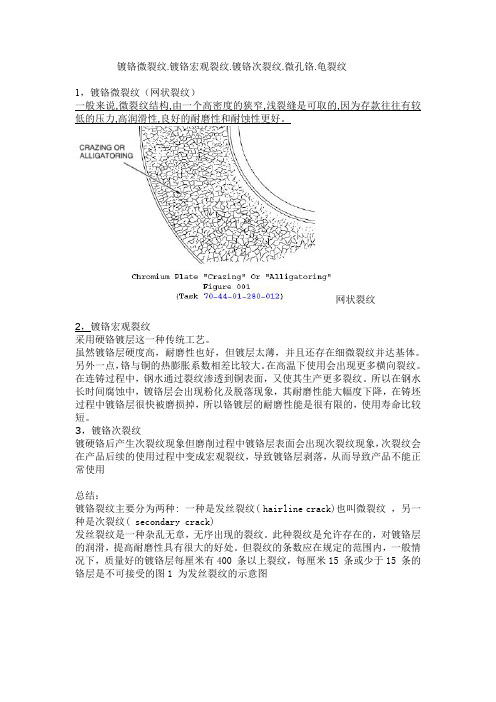

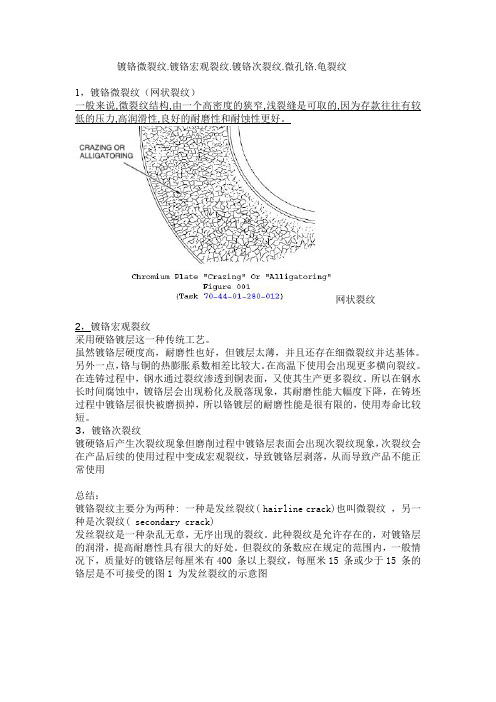

镀铬微裂纹.镀铬宏观裂纹.镀铬次裂纹.微孔铬.龟裂纹1,镀铬微裂纹(网状裂纹)一般来说,微裂纹结构,由一个高密度的狭窄,浅裂缝是可取的,因为存款往往有较低的压力,高润滑性,良好的耐磨性和耐蚀性更好。

网状裂纹2,镀铬宏观裂纹采用硬铬镀层这一种传统工艺。

虽然镀铬层硬度高,耐磨性也好,但镀层太薄,并且还存在细微裂纹并达基体。

另外一点,铬与铜的热膨胀系数相差比较大。

在高温下使用会出现更多横向裂纹。

在连铸过程中,钢水通过裂纹渗透到铜表面,又使其生产更多裂纹。

所以在钢水长时间腐蚀中,镀铬层会出现粉化及脱落现象,其耐磨性能大幅度下降,在铸坯过程中镀铬层很快被磨损掉,所以铬镀层的耐磨性能是很有限的,使用寿命比较短。

3,镀铬次裂纹镀硬铬后产生次裂纹现象但磨削过程中镀铬层表面会出现次裂纹现象,次裂纹会在产品后续的使用过程中变成宏观裂纹,导致镀铬层剥落,从而导致产品不能正常使用总结:镀铬裂纹主要分为两种:一种是发丝裂纹(hairline crack)也叫微裂纹,另一种是次裂纹(secondary crack)发丝裂纹是一种杂乱无章,无序出现的裂纹。

此种裂纹是允许存在的,对镀铬层的润滑,提高耐磨性具有很大的好处。

但裂纹的条数应在规定的范围内,一般情况下,质量好的镀铬层每厘米有400条以上裂纹,每厘米15条或少于15条的铬层是不可接受的图1为发丝裂纹的示意图4,微孔铬微孔铬层的形成在镍铁合金镀层上先镀一层光亮的含有固体微粒如二氧化硅(Si02)的镍封层,然后镀一层普通装饰铬。

由于均匀分布在镍封中的微粒不导电,微粒上镀不上铬,从而形成多孔的微孔铬。

5,镀铬龟裂纹(也叫次裂纹)铬层龟裂扩展到基体的例子机械加工将产生巨大的应力,同时也因强大的外力作用,造成晶格位错.在这样的基体金属表面上电镀铬层,氢原子极易渗入钢铁基体,产生化学应力腐蚀和氢脆,在随后的加工过程中,因为应力释放,导致镀铬层,甚至基体材料龟裂,形成网状龟裂纹。

镀铬微裂纹与宏观裂纹的比较1,微观裂纹是可取的,因为它保留了油和润滑油,减少摩擦在服务和延长穿着寿命。

TS-60快速功能性镀铬添加剂工艺特点

TS-60快速功能性镀铬添加剂工艺特点●硬度高○TS-60工艺的硬度为HV900-1200(HRC66-74),明显高于传统镀铬的HV700-1000(HRC56-69)。

注:国标硬铬硬度的下限值为HV750(HRC62)。

●耐磨性高用Taber磨蚀机的磨蚀实验,以每10000转的铬层损失,重量(mg)计算得出的结果显示:TS-60工艺镀出的铬层每10000转损失9mg,而传统镀铬损失量为11.8mg。

即TS-60工艺较传统镀铬抗磨损能力提高25%左右。

●光亮度高○TS-60工艺镀出的镀层更加细致,从而其光亮度远高于传统镀铬。

传统镀铬随镀层厚度的增加其表现越来越粗糙,光亮度下降,而TS-60工艺的镀层厚度即使镀到了500微米以上,其镀层仍可保持没有结瘤或芽状生长点,镀层仍然平滑光亮。

○TS-60的光亮度远高于传统铬,这用肉眼即可轻易区分开来。

这无疑可使硬铬的外观质量特别是对那些镀后不再进行精饰加工,或无法进行精饰加工的工件(如:网辊、花辊、滚花轴、瓦楞辊等)的外观质量有了明显提高。

根据我们的对比试验,用肉眼辨别在光洁度为1.6的工件上用TS-60工艺镀出的工件,光亮度明显高于传统镀铬镀出的工件(且在传统镀后又加了一遍磨砂工艺的条件下)。

●抗腐蚀性高○镀层对基体金属的保护就其机理而言分为两种。

一种是机械保护,一种是电化学保护。

○机械保护系指镀层将基体金属包裹,使之与大气或腐蚀介质隔离,从而达到有效地防止基体金属被腐蚀。

机械保护作用的先决条件是镀层没有穿透到基体的空隙或裂纹。

○电化学保护的机理是,不同的金属其电极电位不同,在它们相接触时,在腐蚀介质的条件下形成原电池,电位较负的成为原电池阳极,电位较正的成为阴极,相互之间产生腐蚀电流,其中电位较负的阳极被加速腐蚀而有效的保护电位较正的阴极,这就是电化学保护作用。

换句话说镀层金属对基体金属能起到电化学保护的先决条件是,镀层金属的电极电位,必须较基体金属的电极电位负,否则不仅不能有效保护,反而会加速使基体金属被腐蚀。

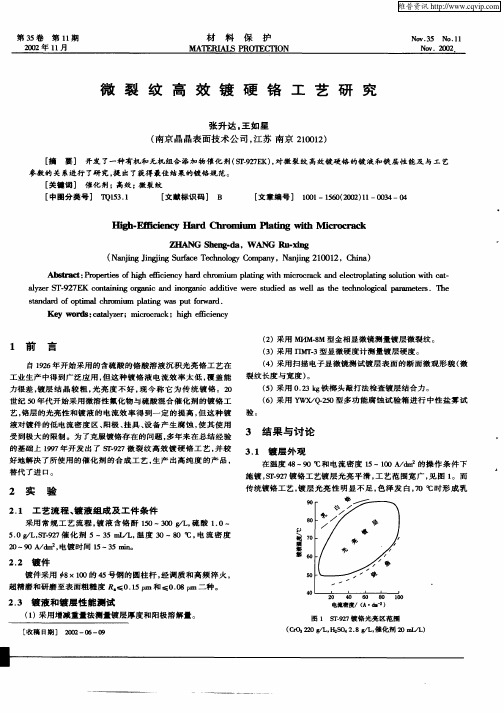

微裂纹高效镀硬铬工艺研究

2. 镀 件 2

镀件 采用 声 ×10的 4 8 0 5号钢 的 圆柱 杆 , 调 质 和高 频 淬 火 , 经 超 精磨 和研 磨 至表 面粗糙 度 R ≤0 1 m和 ≤0.8 二 种 。 . .5p 0

23 镀 液 和 镀 层 性 能 测试 .

( )采用 增减 重量 法测 量镀 层厚 度 和 阳极 溶 解量 。 1

ay e T- 2 lz rS 9 7EK o ti i g o g i nd i o g n c a di v r t d e s wela h e h oo ia a a t r c n an n r  ̄ c a n ra i d t e we e su id a l s t e tc n l gc lp rme e s.T e i h sa d r fo tma h o u pltn s p tfr r tn a d o p i lc r mi m a i g wa u o wa d. Ke wo ds: aa y e ;mir c a k;h g f c e c y r c tlz r co r c ih e i in y

2 实

验

2 1 工 艺 流 程 、 液 组 成 及 工 件 条 件 . 镀

采用 常 规 工 艺 流 程 。 液 含 铬 酐 10—3 0e L 硫 酸 10 镀 5 0 / 。 , . 5 0e L S -2 . / ,T97催 化 剂 5—3 I 。 度 3 , 5m几 温 0—8 ℃ 。 流 密 度 0 电 2 一9 / m , o 0A d 2 电镀 时 间 1 5—3 i。 5mn

[ 关键 词 ] 催 化 剂 ;高效 ; 微裂 纹 [ 图分类 号 ] T 1 . 中 Q5 1 3 [ 文献标 识 码 ] B [ 文章 编号 ] 10 —16(02 1 — 04 4 01 5020)1 03 —0

镀铬微裂纹.镀铬宏观裂纹.镀铬次裂纹.微孔铬

镀铬微裂纹.镀铬宏观裂纹.镀铬次裂纹.微孔铬.龟裂纹1,镀铬微裂纹(网状裂纹)一般来说,微裂纹结构,由一个高密度的狭窄,浅裂缝是可取的,因为存款往往有较低的压力,高润滑性,良好的耐磨性和耐蚀性更好。

网状裂纹2,镀铬宏观裂纹采用硬铬镀层这一种传统工艺。

虽然镀铬层硬度高,耐磨性也好,但镀层太薄,并且还存在细微裂纹并达基体。

另外一点,铬与铜的热膨胀系数相差比较大。

在高温下使用会出现更多横向裂纹。

在连铸过程中,钢水通过裂纹渗透到铜表面,又使其生产更多裂纹。

所以在钢水长时间腐蚀中,镀铬层会出现粉化及脱落现象,其耐磨性能大幅度下降,在铸坯过程中镀铬层很快被磨损掉,所以铬镀层的耐磨性能是很有限的,使用寿命比较短。

3,镀铬次裂纹镀硬铬后产生次裂纹现象但磨削过程中镀铬层表面会出现次裂纹现象,次裂纹会在产品后续的使用过程中变成宏观裂纹,导致镀铬层剥落,从而导致产品不能正常使用总结:镀铬裂纹主要分为两种:一种是发丝裂纹(hairline crack)也叫微裂纹,另一种是次裂纹(secondary crack)发丝裂纹是一种杂乱无章,无序出现的裂纹。

此种裂纹是允许存在的,对镀铬层的润滑,提高耐磨性具有很大的好处。

但裂纹的条数应在规定的范围内,一般情况下,质量好的镀铬层每厘米有400条以上裂纹,每厘米15条或少于15条的铬层是不可接受的图1为发丝裂纹的示意图4,微孔铬微孔铬层的形成在镍铁合金镀层上先镀一层光亮的含有固体微粒如二氧化硅(Si02)的镍封层,然后镀一层普通装饰铬。

由于均匀分布在镍封中的微粒不导电,微粒上镀不上铬,从而形成多孔的微孔铬。

5,镀铬龟裂纹(也叫次裂纹)铬层龟裂扩展到基体的例子机械加工将产生巨大的应力,同时也因强大的外力作用,造成晶格位错.在这样的基体金属表面上电镀铬层,氢原子极易渗入钢铁基体,产生化学应力腐蚀和氢脆,在随后的加工过程中,因为应力释放,导致镀铬层,甚至基体材料龟裂,形成网状龟裂纹。

镀铬微裂纹与宏观裂纹的比较1,微观裂纹是可取的,因为它保留了油和润滑油,减少摩擦在服务和延长穿着寿命。

DW-032高效镀硬铬添加剂使用指南

DW-032高效镀硬铬添加剂使用指南DW-032结晶器铜管高效镀铬添加剂dw-032采用抗铬酸氧化的新材料,分解产物夹杂在镀层内,对镀液没有副作用,属于世界上最好的绿色环保镀铬添加剂。

比普通镀铬硬度增加300HV,耐磨性提高3倍,深度能力提高5倍,分散能力更佳,赫尔槽试片,镀铬层完全覆盖,全光亮。

比现在最好的镀铬走位剂(赫尔槽试片达90%)还好,完全没有镀不上的地方,对于复杂件,不用制作辅助阳极,是镀铬史上一次革命,镀铬耐盐雾超过192小时。

电流效率可达25-45%,是传统镀铬添加剂,永远也达不到的。

Dw-032镀铬添加剂是第四代镀铬添加剂的换代产品,该工艺电流效率高、沉积速度快、省电、省时、成本低、硬度高、有微裂纹、镀层均匀、光亮、无氟、无腐蚀。

镀液性能更稳定,操作更方便,镀层性能进一步提高。

Dw-032系列镀铬添加剂属于世界最新一代镀铬催化剂及工艺,也是国内最早推出的新型镀铬添加剂,它克服了硫酸催化剂,氟化物催化剂的许多不足之处,不断完善的工艺技术,多年的经验积累,使镀铬工艺达到了新的高度。

该工艺适合于镀硬铬、微裂纹铬,装饰铬等。

广泛应用在结晶器铜管镀铬,缸套镀铬,活塞杆镀铬,减震器镀铬,造纸机烘缸,石油机械,石油泵筒,模具行业等。

减震器杆镀铬及阳极布置工艺特点1、阴极电流效率高达35-45%。

沉积速度快,大约可节约40%—50%的电费。

2、不含氟、无稀土、无磺酸,无阴极低电流区腐蚀。

3、不会猛烈侵蚀铅锡阳极,无需使用特殊阳极材料。

(因加入阳极腐蚀抑制剂)4、光洁度好,高均镀能力。

高分散能力,方形件内口四角可均匀镀铬。

角部镀层后度接近面厚度。

5、镀层硬度高,可达HV1000-1200以上。

6、能产生微裂纹,微裂纹数可达800-1600条/厘米(根据需要调节),提高抗腐蚀能力。

活塞杆耐盐雾可达192小时以上。

减震器杆耐盐雾192小时以上。

7、电流密度范围宽,可使用高达90安培/平方分米以上。

按高电流电流效率可达45%,镀速提高1.2倍。

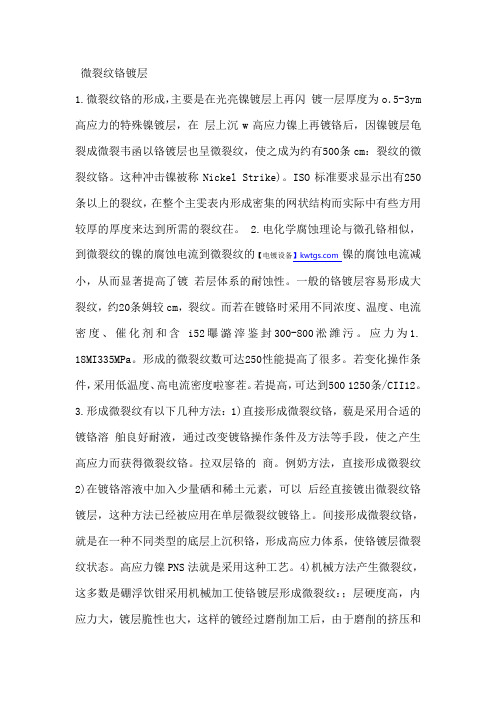

微裂纹铬镀层

微裂纹铬镀层1.微裂纹铬的形成,主要是在光亮镍镀层上再闪镀一层厚度为o.5-3ym 高应力的特殊镍镀层,在层上沉w高应力镍上再镀铬后,因镍镀层龟裂成微裂韦函以铬镀层也呈微裂纹,使之成为约有500条cm:裂纹的微裂纹铬。

这种冲击镍被称Nickel Strike)。

ISO标准要求显示出有250条以上的裂纹,在整个主雯表内形成密集的网状结构而实际中有些方用较厚的厚度来达到所需的裂纹茌。

2.电化学腐蚀理论与微孔铬相似,到微裂纹的镍的腐蚀电流到微裂纹的【电镀设备】镍的腐蚀电流减小,从而显著提高了镀若层体系的耐蚀性。

一般的铬镀层容易形成大裂纹,约20条姆较cm,裂纹。

而若在镀铬时采用不同浓度、温度、电流密度、催化剂和含i52曝潞滓鉴封300-800淞潍污。

应力为1. 18MI335MPa。

形成的微裂纹数可达250性能提高了很多。

若变化操作条件,采用低温度、高电流密度啦寥茬。

若提高,可达到500 1250条/CII12。

3.形成微裂纹有以下几种方法:1)直接形成微裂纹铬,藐是采用合适的镀铬溶舶良好耐液,通过改变镀铬操作条件及方法等手段,使之产生高应力而获得微裂纹铬。

拉双层铬的商。

例奶方法,直接形成微裂纹2)在镀铬溶液中加入少量硒和稀土元素,可以后经直接镀出微裂纹铬镀层,这种方法已经被应用在单层微裂纹镀铬上。

间接形成微裂纹铬,就是在一种不同类型的底层上沉积铬,形成高应力体系,使铬镀层微裂纹状态。

高应力镍PNS法就是采用这种工艺。

4)机械方法产生微裂纹,这多数是硼浮饮钳采用机械加工使铬镀层形成微裂纹:;层硬度高,内应力大,镀层脆性也大,这样的镀经过磨削加工后,由于磨削的挤压和瞬时稿将使硬铬层产生微小的裂纹精加工、液体研磨加工精加工、液体饼犀铬镀层。

4.若在一般镀铬溶液(标准)中获得的铬镀层大裂纹,那么加入氟硅酸得较细的裂纹,经磨削加工后,中获得的铬镀层更细、更密,耐蚀性也要高好几倍。

厚镀铬能够直接镀在钢铁上,而且有良好的耐蚀性。

镀铬添加剂配方

镀铬添加剂配方镀铬添加剂是指镀铬镀液中添加的不会明显改变溶液导电性而能显著改善镀层性能的少量物质,其对镀液及镀层质量起着至关重要的作用”,一方面,它影响着镀液的稳定性、pH值、分散能力和覆盖能力;另一方面,它还影响镀层的外观、厚度、孔隙率、机械性能、耐蚀性和金相结构等。

铬镀层耐蚀性差,主要是由于镀层粗糙、表面有针孔裂纹等缺陷:当存在腐蚀介质时,镀铬层作为阴极,针孔处构成阳极,出现大阴极小阳极的腐蚀体系,加速镀层脱落,失去对基体的保护作用。

可加入镀铬添加剂,促使形成光滑致密的镀层,消除表面裂纹;或获得非晶态镀层,以提高镀层的耐蚀性铬镀层结合强度差,主要是镀层存在内应力,镀层内应力的产生既与镀层形成过程中结构组织所发生的变化有关,又与析氢有关。

镀铬过程中伴随着氢的析出,氢渗入金属中引起沉积层膨胀,使镀层产生压应力;而在沉积过程中氢扩散逸出,导致镀层积缩小,使镀层产生张应力,从而使镀层产生压应力,影响镀层的结合力。

通过加入镀铬添加剂,一方面降低镀层内应力,提高镀层韧性;另一方面增大阴极极化使镀层结晶致密,从而提高镀层结合力。

DW-035高效镀铬添加剂溶液有如下的优点。

(1)电流效率较高,可达30-35%,控制得好些,平均可达32%左右,也就是比标准镀铬可提高将近一倍多;这样还提高了沉积速度并节约了电能。

据计算,每消耗lt铬酐,可节约电费45000元以上。

(2)镀层光亮度提高,如用于摩擦零件,由于镀层光亮度提高,摩擦系数就自然降低了。

根据有关资料报道,耐磨性可提高20%,滑动摩擦系数可减少25%左右。

(3)覆盖能力和分散能力比标准镀铬要好。

(4)镀层具有微裂纹,一般可达2000条/cm左右。

由于是微裂纹组织,因而可分散腐蚀电流,这样就可提高镀层的抗腐蚀性。

宏观上属于无裂纹铬,是替代乳白铬打底在镀硬铬的理想镀层。

(5)因不含氟化物,所以不会对镀件低电流区产生腐蚀,这样镀液中的铁杂质也不会过快积累,这点是明显优于复合镀铬溶液的。

微裂纹铬镀层

微裂纹铬镀层1.微裂纹铬的形成,主要是在光亮镍镀层上再闪镀一层厚度为o.5-3ym 高应力的特殊镍镀层,在层上沉w高应力镍上再镀铬后,因镍镀层龟裂成微裂韦函以铬镀层也呈微裂纹,使之成为约有500条cm:裂纹的微裂纹铬。

这种冲击镍被称Nickel Strike)。

ISO标准要求显示出有250条以上的裂纹,在整个主雯表内形成密集的网状结构而实际中有些方用较厚的厚度来达到所需的裂纹茌。

2.电化学腐蚀理论与微孔铬相似,到微裂纹的镍的腐蚀电流到微裂纹的【电镀设备】镍的腐蚀电流减小,从而显著提高了镀若层体系的耐蚀性。

一般的铬镀层容易形成大裂纹,约20条姆较cm,裂纹。

而若在镀铬时采用不同浓度、温度、电流密度、催化剂和含i52曝潞滓鉴封300-800淞潍污。

应力为1. 18MI335MPa。

形成的微裂纹数可达250性能提高了很多。

若变化操作条件,采用低温度、高电流密度啦寥茬。

若提高,可达到500 1250条/CII12。

3.形成微裂纹有以下几种方法:1)直接形成微裂纹铬,藐是采用合适的镀铬溶舶良好耐液,通过改变镀铬操作条件及方法等手段,使之产生高应力而获得微裂纹铬。

拉双层铬的商。

例奶方法,直接形成微裂纹2)在镀铬溶液中加入少量硒和稀土元素,可以后经直接镀出微裂纹铬镀层,这种方法已经被应用在单层微裂纹镀铬上。

间接形成微裂纹铬,就是在一种不同类型的底层上沉积铬,形成高应力体系,使铬镀层微裂纹状态。

高应力镍PNS法就是采用这种工艺。

4)机械方法产生微裂纹,这多数是硼浮饮钳采用机械加工使铬镀层形成微裂纹:;层硬度高,内应力大,镀层脆性也大,这样的镀经过磨削加工后,由于磨削的挤压和瞬时稿将使硬铬层产生微小的裂纹精加工、液体研磨加工精加工、液体饼犀铬镀层。

4.若在一般镀铬溶液(标准)中获得的铬镀层大裂纹,那么加入氟硅酸得较细的裂纹,经磨削加工后,中获得的铬镀层更细、更密,耐蚀性也要高好几倍。

厚镀铬能够直接镀在钢铁上,而且有良好的耐蚀性。

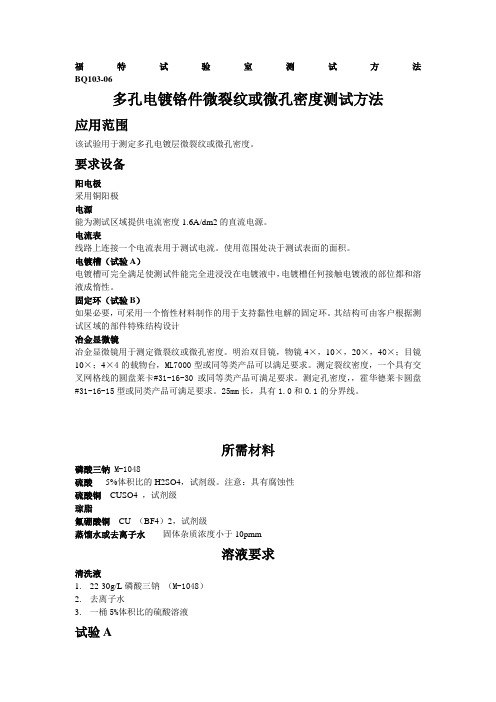

福特试验室测试方法 微孔微裂纹密度测试方法

福特试验室测试方法BQ103-06多孔电镀铬件微裂纹或微孔密度测试方法应用范围该试验用于测定多孔电镀层微裂纹或微孔密度。

要求设备阳电极采用铜阳极电源能为测试区域提供电流密度1.6A/dm2的直流电源。

电流表线路上连接一个电流表用于测试电流。

使用范围处决于测试表面的面积。

电镀槽(试验A)电镀槽可完全满足使测试件能完全进浸没在电镀液中,电镀槽任何接触电镀液的部位都和溶液成惰性。

固定环(试验B)如果必要,可采用一个惰性材料制作的用于支持黏性电解的固定环。

其结构可由客户根据测试区域的部件特殊结构设计冶金显微镜冶金显微镜用于测定微裂纹或微孔密度。

明治双目镜,物镜4×,10×,20×,40×;目镜10×;4×4的载物台,ML7000型或同等类产品可以满足要求。

测定裂纹密度,一个具有交叉网格线的圆盘莱卡#31-16-30或同等类产品可满足要求。

测定孔密度,,霍华德莱卡圆盘#31-16-15型或同类产品可满足要求。

25mm长,具有1.0和0.1的分界线。

所需材料磷酸三钠 M-1048硫酸5%体积比的H2SO4,试剂级。

注意:具有腐蚀性硫酸铜CUSO4 ,试剂级琼脂氟硼酸铜CU (BF4)2,试剂级蒸馏水或去离子水固体杂质浓度小于10pmm溶液要求清洗液1.22-30g/L磷酸三钠(M-1048)2.去离子水3.一桶5%体积比的硫酸溶液试验A硫酸铜(CUSO4)210-240g/L硫酸(H2SO4)45-60g/L试验B需要用到固定环的溶液琼脂50-70g氟硼酸铜CU (BF4)2 250mlH2O(蒸馏水或去离子水)750ml无须用到固定环的溶液琼脂100-150g氟硼酸铜CU (BF4)2 250mlH2O(蒸馏水或去离子水)750ml遮蔽材料快速固化硬环氧树脂,或X=P2000遮盖材料,或类似材料预处理和试验条件这里所显示的试验测试值,都是基于所测试材料在23±2℃,相对湿度50±5%环境下至少放置24小时,除非有其他规定,否则应在前述同等条件下测试到的试验过程1.遮蔽所有的边角,如果可能,遮盖住所有的非镀铬表面。

镀铬微裂纹检测方法

镀铬微裂纹检测方法

镀铬微裂纹检测方法通常是利用显微镜和荧光试剂进行检测。

1. 显微镜检测法:将要检测的镀铬件放在显微镜下观察,通过放大和调焦可以清晰地观察到微小的裂纹。

这种方法需要专业人员操作显微镜,并且对镀铬零件的细节有一定的了解,对细微的裂纹比较敏感。

2. 荧光试剂检测法:将荧光试剂喷洒在要检测的镀铬件表面,待一定时间后观察荧光表现。

如果镀铬件有裂纹,则荧光试剂会在裂纹处聚集并形成亮点或暗点。

这种方法需要特殊的荧光试剂,而且对环境要求比较严格,需要在暗室中进行检测,但是操作比较简单。

综合来看,使用荧光试剂检测镀铬件微裂纹比较常见,可以进行大量的快速检测,且容易观察裂纹的位置、数量和大小。

但是显微镜检测法更加可靠,可以检测到更加微小的裂纹,对精密零部件的质量检测要求更高。

电镀镀铬技术

电镀镀铬技术铬酸基镀液(六价型)在六价铬镀液生成镀层中,硫酸盐和氟离子起催化作用。

温度、电流密度和镀液的成分影响镀层的性能和电流效率。

因此,为了得到所需的沉积性能和电镀速率,就要对这些参数进行严格控制。

◆ 镀液的成分铬酸和硫酸盐是必需的成分。

铬离子与硫酸根离子的比例范围为75:1至250:1。

配方成分首先要根据是否有共催化作用,例如有氟化物、氟硅酸盐或氟酸盐。

并且根据用途(装饰或硬铬)决定。

镀铬来源于镀液中的Cr+6离子。

在补充溶液中,铬酸、Cr+6是主要成分。

Cr+6还原为 Cr+3,进而还原为不稳定的Cr+2并进一步还原为Cr0。

在操作过程中,通常可以发现一些Cr+3,事实上,缺少Cr+3的确很难或根本不能得到镀层。

引入少量还原剂到新的溶液中有助于启动镀液。

然而,如果Cr+3的总量占铬酸量的比率超过2-3%,就会降低阴极效率并且导致各种电镀问题。

如果还存在其它金属氧化物如铁、铜和镍等,它们会与Cr+3发生反应,从而影响镀液的性能。

然而这种简单的铬-硫酸盐镀液的利用率大约只有12%,共催化镀液可以达到22%以上。

对于给定的配方,在最佳电流密度和温度范围内才可以产生光亮的镀层。

当可以找到一个可以产生所需的最佳效果的配方时,就要通过过程分析和控制手段来严格保持。

在单一催化镀液中,阴极效率随着铬酸浓度而升高,当铬酸浓度为250克/升时,阴极效率最高,此后,效率就会降低(见图1)。

高浓度铬酸溶液允许更大量的三价铬离子和铁氧化杂质的存在。

加上再催化作用,在浓度高达300克/升的铬酸溶液中提高了阴极效率。

必须对镀液中铬酸(Cr+6)、硫酸盐、再共催化剂如氟化物、以及三价铬(Cr+3)的含量进行分析,以保证镀液中各种成份的含量在要求的范围内。

◆ 温度电流强度对镀层光泽和沉积范围的影响与温度有着密切关系。

通常,越高的电流密度,就要求有越高的温度(图2)。

对于给定的铬酸浓度,存在一个最佳温度范围。

低于或高于这个范围,将降低沉积效果。

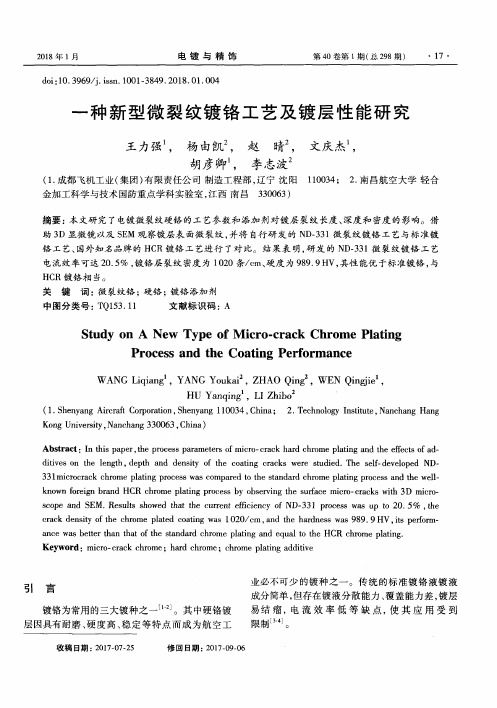

一种新型微裂纹镀铬工艺及镀层性能研究

助 3D显微 镜 以及 SEM 观察 镀层 表 面微 裂纹 ,并 将 自行 研 发 的 ND一331微 裂 纹镀 铬 工 艺 与标 准镀

铬 工 艺 、国外知 名品 牌 的 HCR镀 铬 工 艺进 行 了对 比 。结 果表 明 ,研发 的 ND一331微 裂 纹镀 铬 工 艺

电流 效率 可达 20.5% ,镀 铬 层 裂纹 密度 为 1020条/cm、硬 度 为 989.9HV,其性 能优 于标准镀 铬 ,与

余量 为 Fe。 1.3 测 试 方 法

Abstract:In this paper,the process parameters of m icro—crack hard chrome plating and the effects of ad— ditives on the length,depth and density of the coating cracks were studied.The self-developed ND- 33 1 microcrack chrom e plating process was com pared to the standard chrom e plating process and the well— known foreign brand HCR chrome plating process by observing the surface micro--cracks with 3 D micro.. scope and SEM.Results showed that the current eficiency of ND一331 process was up to 20.5% .the crack density of the chrome plated coating was 1 020/cm ,and the hardness was 989.9 HV ,its perform. ance was better than that of the standard chrome plating and equal to the HCR chrome plating. Keyword:micro—crack chrome;hard chrome;chrome plating additive

镀铬添加剂

镀铬添加剂1. 简介镀铬添加剂是一种用于电镀工艺的化学添加剂。

它能够提供稳定的电镀反应环境并优化电镀质量。

本文将详细介绍镀铬添加剂的原理、应用和操作注意事项。

2. 镀铬添加剂的原理镀铬添加剂的作用主要有两个方面:增强镀层的附着力和改善镀层的光亮度。

2.1 增强附着力添加适量的镀铬添加剂可以增强电镀液中的阳离子聚集程度,形成更加致密的镀层结构,从而增加镀层与基材的结合力。

镀铬添加剂中的有机物质能够与金属基材形成化学键,并与金属阳离子形成络合物,提高金属和镀层之间的相容性,使其附着力得到显著提高。

2.2 改善光亮度镀铬添加剂还能够通过调节电镀液的pH值和纯度,改善镀层的光亮度。

添加剂中的有机物能够促进金属阳离子的还原速率,使得镀层的沉积速度更均匀,提高镀层表面的光洁度和反射率。

3. 镀铬添加剂的应用领域镀铬添加剂在电镀行业中有着广泛的应用,主要用于以下几个方面:3.1 汽车零部件在汽车行业中,镀铬添加剂被广泛用于镀铬车件的制造。

通过合理添加镀铬添加剂,可以在金属表面形成具有高光泽度和耐腐蚀性的镀铬层,提高产品的质量和外观。

3.2 家用电器家用电器中的一些零部件,如水龙头、门把手等,通常也需要进行镀铬处理。

镀铬添加剂能够提供良好的镀层附着力和光亮度,使得这些产品更加耐用和美观。

3.3 建筑装饰在建筑装饰领域,铬也是一种常用的金属材料。

通过使用镀铬添加剂,可以在金属表面形成一层具有耐腐蚀性和装饰效果的镀铬层,提高建筑材料的使用寿命和美观度。

4. 镀铬添加剂的操作注意事项在使用镀铬添加剂进行电镀操作时,需要注意以下几个方面:4.1 正确调配电镀液根据不同的工艺需求,合理添加镀铬添加剂、缓冲剂和其他助剂,调配成稳定的电镀液。

在调配过程中要严格按照工艺要求,避免添加剂过量或不足。

4.2 控制电镀参数电镀参数的控制对于获得优质镀层至关重要。

应根据具体情况调整电镀液的温度、PH值、电流密度等参数,以确保电镀过程的稳定性和镀层质量。

安美特微裂纹镍试用

微裂纹镍与封口镍CASS 48H结果对比如下表

镀层

裂纹数/微孔数

素材

封口镍

20000/30000

裂纹镍

300/400

测试板/弯 钩

CASS时间/H 48 60 80 90 48 60

80

90

结果

Ok

Ok 一个7级, 其余都ok 一个7级, 其余都ok

Ok

Ok 一个7级, 一个6级, 其余都ok

NG

• 2.在俄罗斯泥测试上,微裂纹镍要明显好于封口镍

微裂纹镍、封口镍、光镍、半光镍含S量及电位对比

镀层 微裂纹镍

电位(v) 0.9-1

含S量 0.00158%

封口镍

比光镍稍高

与光镍相近

光镍

接近1

0.05321%

半光镍

1.1-1.3

0.003%

微裂纹镍,光镍和半光镍电位差

库

仑

法

退

铬

盐

酸

退

铬

由于微裂纹镍铬层厚度太厚,利用库仑法退铬耗时时间长,而且电位差图像比较奇怪,测量难 度大而且不准确,所以裂纹镍-光镍-半光镍电位差建议用盐酸退铬。

裂纹数与微裂纹镍厚度对腐蚀测试的影响

内容

影响

实验中发现,微裂纹数在200-250时,NG的

裂 纹 数 ( 250-800 条 概率也不是很大,150-200时出现NG的概率

/cm)

相对较大。裂纹数小于150的,实验过程中

没能控制到。

厚度(≥1.5μm)

1.微裂纹镍厚度对CASS 48H测试比较敏感, 裂纹镍厚度小于1.5μm,出现NG的概率非 常大,小于1μm时CASS 48H测试后几乎无 法评级,在1.5-2μm之间,极少出现NG。 大于2μm的几乎没有出现NG。 2.微裂纹厚度也不宜太厚,太厚会影响产 品外观。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微裂纹、微孔镀铬添加剂使用方法

①SPL-296A开缸用,用量为4~6g/L。

②SPL-296B补充用,消耗量为每补充1媳铬酐,添68 81 Log。

③SPL-296用80~90℃热水溶解即可。

(3)工艺特点

①节约能源由于SPL-296工艺的电流效率可达25%,可减少析氢,降低能耗。

②提高产量由于SPL-296工艺的电流效率为传统工艺的二倍以【电镀设备厂】上,同时羞可在高电流密度下操作,从而减少了电。

因此,以相同设备,产量可提高2-3

③延长镀液使用寿命由于SPL-296工艺不侵蚀阴极低电流密度区,无阳浓轔、》因而镀液中金属杂质的积累大为减慢。

延缓槽液老化,延长槽液的使用寿命。

④提高成品的本身价值,增加利润由于SPL-296工艺赋予铬层突出性能,如高硬度(维氏硬度950以上)、高微裂纹数(400条/cm)、高耐磨性、镀层细致平滑光均匀,因此镀层物理性能得到提高从而使用寿命延长。