连杆加工工艺路线

连杆体机械加工工艺规程与小头钻孔夹具设计

科学技术学院毕业设计〔论文〕开题报告题目:连杆体机械加工工艺规程及小头钻孔夹具设计学科部:专业:班级:学号:姓名:指导教师:填表日期:一、选题的依据及意义:连杆是汽车发动机中的主要传动机构之一,连杆的作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞组上的燃气压力传给曲轴.所以,连杆除上下运动外,还左右摆动作复杂的平面运动.连杆工作时,主要承受气体压力和往复惯性力所产生的交变载荷,要求它应有足够的疲劳强度和结构刚度.因此,连杆的加工精度将直接影响柴油机的性能,而工艺的选择又是直接影响精度的主要因素。

在机械制造工艺中,为了到达保证产品质量,改善劳动条件,提高劳动生产效率及降低本钱的目的,在工艺过程中,除机床等设备外还大量使用着各种工艺装备。

它包括夹具、模具、刀具、辅助工具及测量工具等。

因此,广义地说,夹具是一种保证产品质量并便利和加速工艺过程的一种工艺装备。

不同的夹具,其结构形式、工作情况、设计原那么都不同,但就其数量和在生产中所占的地位来说,应以机床夹具为首。

为此我们提出钻连杆小头孔夹具设计的课题。

设计宗旨是在确保质量的前提下,改善加工条件,提高工作效率。

机械加工工艺规程的制员极其重要,工序卡尤为重要,上道序关系到本道序及后续工序是否能进行。

工艺规程是工人加工工件的加工要求的指导文件。

工艺规程制定后,夹具的设计至关重要。

所以要将零件设计图样转化为产品,离不开机械制造工艺与夹具,它是机械制造业的根底。

二、国内外研究现状及开展趋势〔含文献综述〕:1、连杆的结构与加工现状连杆加工的主要加工外表为大小头孔,两端面,连杆盖与连杆体的接合面和螺栓孔等。

次要外表为油孔、锁口槽、螺栓孔、供作工工艺基准的工艺凸台等。

还有称重去重、检验、清洗和去毛刺等工序。

连杆的加工工序多,采用多种加工方法,主要有:磨削,钻削,拉削,镗削等。

连杆加工中,主要采用了以下几种机床,分别是:双轴立式平面磨床、立式六轴钻床、立式内拉床,双面卧式组合铣床,双面卧式钻孔组合机床,金刚镗床。

连杆加工工艺及夹具设计

连杆加工工艺及夹具设计1. 前言嘿,大家好!今天咱们聊聊一个听起来可能有点复杂,但其实挺有趣的话题——连杆加工工艺和夹具设计。

别担心,我会尽量让这个话题轻松易懂,就像聊家常一样。

你知道,连杆可是在各种机器里不可或缺的角色,就像是戏里那个默默奉献的配角,虽然不常被提到,但没有它可真不行。

接下来,我们就一起深入这个领域,看看它的加工工艺是怎么运作的,以及夹具设计的重要性。

2. 连杆加工工艺2.1 加工流程首先,咱们得知道连杆的加工流程是怎么样的。

一般来说,连杆的制作分为几个主要步骤:切割、成型、加工和检验。

想象一下,切割就像是把一个大西瓜切成小块,得准确到位,才不会浪费材料。

然后呢,成型就像是给连杆“塑身”,要让它达到合适的形状和尺寸,这里可是技术活儿哦!加工更是要精细,比如钻孔、磨削等等,每一步都得仔细,不然后面就可能出大问题。

2.2 材料选择再说说材料选择,连杆一般用钢、铝合金或者一些特种材料。

不同的材料就像不同的食材,有的更结实,有的更轻便。

选择得当,才能做出既耐用又合适的连杆。

你要是拿土豆做法式大餐,那可就大错特错了,得用优质的食材才能发挥出色。

类似的道理,选对材料,才能让连杆在机器里发挥最大效能。

3. 夹具设计3.1 夹具的作用接下来,我们得说说夹具设计。

夹具就像是连杆加工中的小助手,帮助把连杆固定住,让加工过程变得简单又安全。

想象一下,如果你要修车,却没有合适的工具,那可真是让人头疼的事儿。

夹具的好坏直接影响到加工精度和效率,好的夹具能让加工过程事半功倍,简直就像一位得力助手,让你事事顺心。

3.2 设计要点说到夹具设计,可就有一套讲究了。

首先,要考虑到材料的性质,比如硬度和厚度,这样才能确保夹具能稳稳地固定住连杆。

其次,设计的时候还得留点空间,避免夹具和加工工具之间的碰撞,简直就像是给自己的工作留条后路,免得出岔子。

再者,夹具的结构得简单易操作,这样一来,使用起来才不会让人觉得像是在解谜。

汽车连杆加工工艺及夹具设计

汽车连杆加工工艺及夹具设计1. 前言嘿,朋友们!今天我们来聊聊汽车连杆的加工工艺和夹具设计。

这可不是枯燥无味的机械话题,咱们就像聊聊天一样,把它变得生动有趣。

汽车连杆呢,简单来说,就是发动机和活塞之间的小桥梁。

它的工作就像一个努力的小推手,把发动机的动力传递给轮子,让你的车子开得飞快。

不过,别以为连杆就只是个简单的零件哦,背后可是有一套复杂的加工工艺和夹具设计在支撑呢。

2. 汽车连杆的加工工艺2.1 材料的选择首先,连杆的材料选择可是一门大学问。

通常用铝合金和高强度钢,为什么呢?因为它们既轻又强,像个健身教练,既能减轻车重,又能承受巨大的压力。

想象一下,如果连杆用的是塑料,那汽车一加速,连杆可能就会“咔嚓”一声散架,谁敢上路啊?所以,材料得选得好,才能保证车子的安全。

2.2 加工工艺流程接下来就是加工工艺流程了,听起来很高大上,其实就是把材料变成连杆的步骤。

一般来说,这个流程包含了锻造、铣削、钻孔和热处理等。

想象一下,锻造就像是在锻造一把利剑,经过高温高压的锤炼,连杆逐渐成型;接着铣削和钻孔,简直就像是在给连杆做美容,修整得光滑又完美,最后热处理则是给它来个“热身”,增强它的强度。

看吧,这整个过程就像是一个轮回,变得越来越完美。

3. 夹具设计的重要性3.1 夹具的角色好啦,聊完了连杆的加工,我们再来看看夹具。

这玩意儿就像是连杆加工过程中的“好帮手”,没有它,工件就像没有了灵魂。

夹具的作用就是把连杆稳稳地固定住,让加工过程中的每一步都能精确无误。

想想,如果夹具不牢靠,那加工的时候岂不是跟在跳舞?摇摇晃晃的,结果可想而知,可能就要“事与愿违”了。

3.2 夹具的设计原则在设计夹具的时候,有几个原则必须牢记。

第一,稳定性!夹具要稳如老狗,保证工件不晃动。

第二,方便性,夹具要容易装卸,省得工人们像解谜一样折腾半天。

第三,通用性,设计得尽量通用,这样能在多个工序中使用,节省成本和时间。

咱们的目标就是让夹具像一位优秀的团队成员,默契配合,事半功倍。

连杆加工的工艺流转过程

连杆加工的工艺流转过程连杆加工的工艺流程是制造发动机和其他内燃机关键组件中不可或缺的一环。

连杆作为发动机的重要组成部分,连接活塞和曲轴,承受着高强度和高压力的工作条件。

对于连杆的加工过程需要严格的控制和高度的精确性。

本文将深入探讨连杆加工的工艺流程,从原料选择到最终成品的制造过程,为读者提供一个全面理解连杆加工的视角。

一、原料选择:连杆的制造通常采用高强度和高刚性的金属材料,例如钢、铸铁或铝合金。

原料的选择取决于具体应用和工作环境需求。

钢材通常用于高功率发动机,因其优异的强度和刚性。

铸铁在低功率发动机中使用更为广泛,因为其成本相对较低。

铝合金则适用于高性能发动机,因为其轻质化和耐腐蚀性。

二、铸造:连杆的制造一般通过铸造工艺来实现。

铸造过程中,将熔化的金属注入模具中,待其冷却固化后,得到初步成型的连杆毛坯。

在铸造过程中,需要注意控制合金的成分和温度,以确保连杆的强度和性能。

三、粗加工:连杆铸造模具之后,需要进行粗加工。

粗加工的目的是去除连杆毛坯上的多余金属和提供加工的基准面。

这一过程涉及到切削、车削、镗削和铣削等操作。

通过粗加工,可以将连杆毛坯转变为近似形状的雏形,为后续的精加工做好准备。

四、热处理:连杆在粗加工之后,需要进行热处理以提高其硬度和强度。

常见的热处理工艺包括淬火、回火和正火等。

淬火是指将材料迅速冷却,使其获得较高的硬度。

回火则是在淬火之后,将材料加热至较低温度,以减缓硬度,提高韧性。

正火则是将材料加热至适当温度,使其达到一种均匀组织状态,同时提高硬度和韧性。

通过热处理,可以使连杆具备更好的机械性能和抗疲劳性能。

五、精加工:精加工是连杆加工的核心环节,也是最为复杂和关键的部分。

精加工的工艺包括车削、铣削、磨削和钻孔等操作。

在这一过程中,需要高度精确的设备和工艺,以确保连杆的尺寸和表面质量符合要求。

精加工也包括轴颈、各种孔和活塞销孔等细节的加工,这些细节对于整个连杆的性能和工作可靠性至关重要。

连杆的加工工艺分析

发动机连杆加工工艺分析与设计摘要因为连杆是活塞式发动机和压缩机的主要零件之一,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是将活塞的气体压力传送给曲轴,又收曲轴驱动而带动活塞压缩汽缸中的气体。

连杆承受的是冲击动载荷,因此要求连杆质量小,强度高。

所以在安排工艺过程时,按照“先基准后一般”的加工原则。

连杆的主要加工表面为大小头孔和两端面,较重要的加工表面为连杆体和盖的结合面及螺栓孔定位面。

由于连杆既是传力零件,又是运动件,不能单靠加大连杆尺寸来提高其承载能力,须综合材料选用、结构设计。

在对其设计中我们先对连杆工艺过程分析,联系实际通过对其具体设计的了解进行连杆机械加工工艺过程分析及其一些机械加工余量、工序尺寸的确定。

关键词:发动机,连杆,定位基面,工艺设计目录第一章发动机的概述 (1)1.1发动机的定义 (1)1.2发动机的发展历史 (1)1.3发动机的分类 (2)1.4发动机的总体结构 (2)第二章连杆的分析 (3)2.1连杆的作用 (3)2.2连杆的结构特点 (3)2.3连杆的工艺分析 (4)第三章连杆工艺规程设计 (7)3.1确定连杆的材料和毛坯 (7)3.2连杆的机械加工工艺过程 (7)3.4连杆的机械加工工艺过程的夹紧方法 (8)第四章连杆机械加工工艺过程分析 (9)4.1.工艺过程的安排 (9)4.2连杆主要加工表面的工序安排 (9)4.3连杆机械加工工艺路线 (10)第五章机械加工余量、工序尺寸的确定 (12)5.1大头孔两端面的加工余量及工序尺寸 (12)5.2小头孔端面加工余量及工序尺寸 (12)5.3小头孔的加工余量及工序尺寸 (12)5.4大头孔的加工余量及工序尺寸 (13)5.5螺栓孔加工余量及工序尺寸 (13)5.6小头油孔加工余量及工序尺寸 (13)5.7连杆盖定位销孔加工余量及工序尺寸 (14)5.8小头油孔加工余量及工序尺寸 (14)5.9确定切削用量及工时 (14)5.10工艺卡片的制订 (15)谢辞 (29)参考资料 (30)附录 (31)第一章发动机的概述1.1发动机的定义发动机,又称为引擎,是一种能够把一种形式的能转化为另一种更有用的能的机器,通常是把化学能转化为机械能。

连杆加工的工艺流程

连杆加工的工艺流程连杆加工的工艺流程是:拉大小头两端面——粗磨大小头两端面→拉连杆大小头侧定位面→拉连杆盖两端面及杆两端面倒角→拉小头两斜面→粗拉螺栓座面,拉配对打字面、去重凸台面及盖定位侧面→粗镗杆身下半圆、倒角及小头孔→粗镗杆身上半圆、小头孔及大小头孔倒角→清洗零件→零件探伤、退磁→精铣螺栓座面及R5圆弧→铣断杆、盖→小头孔两斜端面上倒角→精磨连杆杆身两端面→加工螺栓孔→拉杆、盖结合面及倒角→去配对杆盖毛刺→清洗配对杆盖→检测配对杆盖结合面精度→人工装配→扭紧螺栓→打印杆盖配对标记号→粗镗大头孔及两侧倒角→半精镗大头孔及精镗小头衬套底孔→检查大头孔及精镗小头衬套底孔精度→压入小头孔衬套→称重去重→精镗大头孔、小头衬套孔→清洗→最终检查→成品防锈。

连杆的工艺特点(1)连杆体和盖厚度不一样,改善了加工工艺性。

连杆盖厚度为31mm,比连杆杆厚度单边小3.8mm,盖两端面精度产品要求不高,可一次加工而成。

由于加工面小,冷却条件好,使加工振动和磨削烧伤不易产生。

连杆杆和盖装配后不存在端面不一致的问题,故连杆两端面的精磨不需要在装配后进行,可在螺栓孔加工之前。

螺栓孔、轴瓦对端面的位置精度可由加工精度直接保证,而不会受精磨加工精度的影响。

(2)连杆小头两端面由斜面和一段窄平面组成。

这种楔形结构的设计可增大其承压面积,以提高活塞的强度和刚性。

在加工方面,与一般连杆相比,增加了斜面加工和小头孔两斜面上倒角工序;用提高零件定位及压头导向精度来避免衬套压偏现象的发生,但却增加了压衬套工序加工的难度。

(3)带止口斜结合面。

连杆结合面结构种类较多,有平切口和斜切口,还有键槽形、锯齿形和带止口的。

该连杆为带止口斜结合面.精加工基准采用了无间隙定位方法,在产品设计出定位基准面。

在连杆杆和总成的加工中,采用杆端面、小头顶面和侧面、大头侧面的加工定位方式;在螺栓孔至止口斜结合面加工工序的连杆盖加工中,采用了以其端面、螺栓两座面、一螺栓座面的侧面的加工定位方法。

汽车连杆加工工艺及夹具设计

汽车连杆加工工艺及夹具设计汽车连杆是发动机中非常重要的零部件,它连接活塞和曲轴,传递活塞的运动力到曲轴上,是发动机正常运转的关键。

因此,汽车连杆的加工工艺及夹具设计显得尤为重要。

本文将就汽车连杆的加工工艺及夹具设计进行详细介绍。

汽车连杆的加工工艺是指对汽车连杆进行加工时所采用的工艺方法和步骤。

汽车连杆的加工工艺主要包括锻造、粗加工、精加工和热处理等环节。

首先是锻造环节,汽车连杆的锻造是通过将金属坯料放入锻造模具中,利用冲击力和压力使其产生塑性变形,从而得到所需形状和尺寸的加工方法。

然后是粗加工环节,汽车连杆的粗加工主要包括车削、铣削和钻削等工艺,通过这些工艺将锻造后的汽车连杆进行初步的成型。

接着是精加工环节,汽车连杆的精加工主要包括磨削、镗削和拉削等工艺,通过这些工艺将汽车连杆进行精细加工,以满足其精度和表面质量的要求。

最后是热处理环节,汽车连杆的热处理是为了提高其强度和硬度,使其具有良好的机械性能。

在汽车连杆的加工工艺中,夹具设计起着至关重要的作用。

夹具是用来固定工件,保证工件在加工过程中的位置精度和加工质量的工具。

汽车连杆的加工对夹具的设计要求非常高,因为汽车连杆的形状复杂,加工难度大,所以需要设计出合理的夹具来保证加工质量和效率。

首先,夹具的选择要根据汽车连杆的形状和加工工艺来确定。

汽车连杆的形状复杂,需要设计出符合其形状的夹具,以保证汽车连杆在加工过程中的稳定性和精度。

其次,夹具的刚性和稳定性是夹具设计的关键。

汽车连杆在加工过程中需要承受较大的切削力和振动力,所以夹具的刚性和稳定性要能够满足这些要求。

再次,夹具的使用要方便和安全。

夹具的设计要考虑到操作人员的使用习惯和安全要求,使其能够方便地安装和拆卸,并保证操作人员的安全。

最后,夹具的成本也是夹具设计的考虑因素之一。

夹具的设计要尽量减少成本,提高经济效益。

综上所述,汽车连杆的加工工艺及夹具设计是汽车发动机制造中非常重要的环节。

合理的加工工艺和夹具设计能够保证汽车连杆的加工质量和效率,提高汽车发动机的性能和可靠性。

(工艺技术)连杆加工工艺

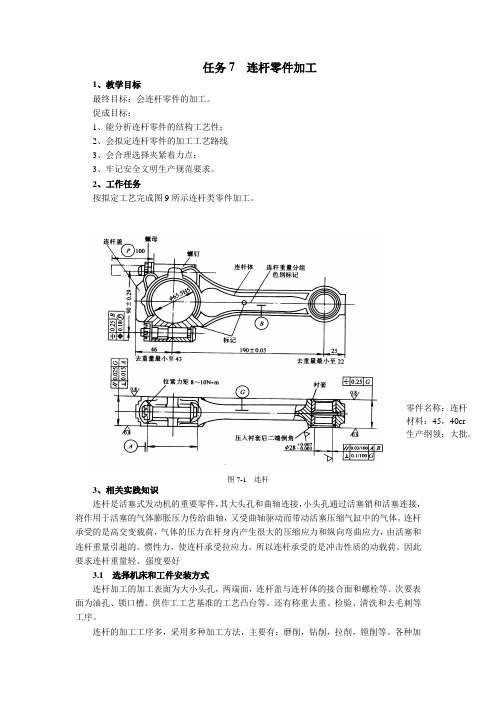

任务7 连杆零件加工1、教学目标最终目标:会连杆零件的加工。

促成目标:1、能分析连杆零件的结构工艺性;2、会拟定连杆零件的加工工艺路线3、会合理选择夹紧着力点;3、牢记安全文明生产规范要求。

2、工作任务按拟定工艺完成图9所示连杆类零件加工。

零件名称:连杆材料:45,40cr生产纲领:大批。

图7-1连杆3、相关实践知识连杆是活塞式发动机的重要零件,其大头孔和曲轴连接,小头孔通过活塞销和活塞连接,将作用于活塞的气体膨胀压力传给曲轴,又受曲轴驱动而带动活塞压缩气缸中的气体。

连杆承受的是高交变载荷,气体的压力在杆身内产生很大的压缩应力和纵向弯曲应力,由活塞和连杆重量引趄的。

惯性力,使连杆承受拉应力。

所以连杆承受的是冲击性质的动载荷。

因此要求连杆重量轻、强度要好3.1选择机床和工件安装方式连杆加工的加工表面为大小头孔,两端面,连杆盖与连杆体的接合面和螺栓等。

次要表面为油孔、锁口槽、供作工工艺基准的工艺凸台等。

还有称重去重、检验、清洗和去毛刺等工序。

连杆的加工工序多,采用多种加工方法,主要有:磨削,钻削,拉削,镗削等。

各种加工刀具前面已有介绍,这里不再重复。

下面,我们主要介绍加工中所采用的机床。

3.1.1连杆加工中所采用的机床连杆加工中,主要采用了以下几种机床,分别是:双轴立式平面磨床、立式六轴钻床、立式内拉床,双面卧式组合铣床,双面卧式钻孔组合机床,金刚镗床。

其中双轴立式平面磨床的型号是:M77;立式六轴钻床的型号是:Z2;立式内拉床的型号是:L51;立式外拉床的型号是:L71;双面卧式组合铣床的型号是:双面卧式钻孔组合机床:金刚镗床的型号是:T70有关机床代码的编号规则如下:符号意义: “○”为大写的汉语拼音字母; “□”为阿拉伯数字; “( )”无内容时可不表示,若有内容,则不带括号;“◎”为大写的汉语拼音字母、或阿拉伯数字、或两者兼而有之。

(1) 类别代号机床的类别分为十二大类,分别用汉语拼音的第一个字母大写表示,位于型号的首位,表示各类机床的名称。

连杆的加工工艺流程

连杆的加工工艺流程

连杆是一种常见的机械零件,其加工工艺流程主要有以下几个步骤:

1. 材料准备:根据设计要求,选择合适的材料进行加工。

常见的连杆材料有钢、铝合金等。

2. 切割:将所选材料根据设计要求的尺寸进行切割。

可采用锯床、割炬等工具进行切割。

3. 粗加工:使用车床等加工设备进行粗加工,将连杆初步成型。

包括车削、铣削等操作。

4. 热处理:对连杆进行热处理,以提高其材料的力学性能。

常见的热处理方式包括淬火、回火等。

5. 精加工:利用车床、磨床等设备进行精加工,使连杆达到设计要求的精度和表面光洁度。

包括车削、铣削、磨削等操作。

6. 组装:将经过加工的连杆与其他零部件进行组装,组成完整的机械装置。

7. 检测:对已组装的连杆进行质量检测,检查其尺寸、形状和表面质量等是否符合要求。

8. 表面处理:根据需要,对连杆的表面进行处理,如镀铬、喷涂等。

以提高其耐腐蚀性和美观度。

9. 包装:对加工完成的连杆进行包装,以保护其不受损坏。

常见的包装方式有木箱、铁皮盒等。

以上是连杆的一般加工工艺流程,具体的加工过程和工艺参数会根据连杆的设计要求、材料特性和制造工艺的不同而有所不同。

汽车连杆的加工工艺流程

汽车连杆的加工工艺流程

一、施工前准备工作:

1. 检查机床是否能正常运转,加工设备是否齐全可用。

2. 根据产品图纸和工艺参数准备好所需的原材料。

3. 洁净加工区域,确保环境清洁。

二、主要加工工艺:

1. 原材料粗采型:采用锤冲模具对原材料进行粗型采样,得到近似的尺寸。

2. 磨削:采用车削机对粗采型的零件进行精磨,得到尺寸公差为±0.02的制成品。

3. 冷焊:将两个零部件进行冷焊,形成连杆主体。

4. 橡胶缓冲装配:在连杆两端安装橡胶缓冲装置。

5. 表面处理:采用砂纸擦亮连杆表面,进行除锈和脱油处理。

6. 集成测试:对加工好的连杆进行机能性能测试。

7. 包装运输:对合格的产品进行塑料或纸包装,便于运输。

三、库存管理:按产品数量和时间要求及时补充原材料,合格品按产品

需求分类存储。

连杆的加工工艺流程

连杆的加工工艺流程

一、前言

连杆作为内燃机的重要部件,其加工工艺流程是非常重要的。

本文将介绍连杆的加工工艺流程,包括原材料选用、粗加工、精加工、表面处理等环节。

二、原材料选用

1. 材料选择:一般情况下,连杆的材料采用高强度合金钢或铸铁等。

根据不同的要求,选择不同的材料。

2. 材料检验:对选定的原材料进行化学成分分析、物理性能测试等检验,确保其质量符合标准要求。

三、粗加工

1. 坯料切割:将原材料按照设计要求切割成适当大小的坯料。

2. 粗车车削:采用车床对坯料进行粗加工车削,使其达到设计尺寸和形状。

3. 钻孔:在坯料上钻孔,并进行倒角处理。

四、精加工

1. 精车车削:采用高精度数控车床对已经进行了粗加工的连杆进行精密车削。

2. 磨削:采用磨床对已经进行了精车车削的连杆进行磨削,使其表面光洁度达到要求。

3. 镗孔:对连杆上的孔进行镗孔,保证其尺寸和形状精度。

五、表面处理

1. 热处理:将已经进行了精加工的连杆进行热处理,提高其硬度和强度。

2. 抛光:对已经进行了精加工和磨削的连杆进行抛光处理,提高其表面光洁度。

3. 镀层:根据需要,在连杆表面进行镀层处理,提高其耐腐蚀性能。

六、总结

以上就是连杆的加工工艺流程,其中每个环节都是非常重要的。

只有严格按照工艺流程要求进行操作,才能保证生产出符合标准要求的优质产品。

(机械制造行业)连杆机械加工工艺说明书

(机械制造行业)连杆机械加工工艺说明书一、零件的分析1.零件的工艺分析连杆的加工表面主要有圆柱端面的加工,孔的加工,凹台的加工以及螺纹的加工,其余的表面通过不去除表面材料的加工方法以获得所需尺寸,在该零件里为铸造。

各组加工面之间有严格的尺寸位置度要求和一定的表面加工精度要求,孔的加工有的需要Ra1.6的表面粗糙度,因而需精加工,现将主要加工面分述如下:1.1面的加工该零件中共有6个面需要加工出来:G面、I面、E面、F面、H面和J面。

在这六个面中,J面和H面的形位公差有较高的要求,且尺寸精度也比较高,后面的孔的加工和其他面的加工都需要用这两个面来定位,所以应该经过粗加工和精加工,且应尽早加工出来;E面G面和的尺寸精度也比较高,也需要进行精加工;F面的粗糙为Ra3.2,对表面质量的要求比较高,所以也要进行精加工;至于面I,其尺寸精度为自由公差,切表面粗糙度为Ra12.5,所以只用粗加工即可。

1.2孔的加工该零件的孔有四个,ø35、ø60、ø6、ø10、ø10.5的孔。

其中ø35、ø60和ø10的孔的尺寸精度和表面质量都比较高,所以要进行精加工,而ø60和ø35有平行度的要求,应在同一工位完成加工,两孔的尺寸精度都为7级,粗糙度为Ra1.6,为了减少加工步骤、方便加工,都定为先铸出毛胚孔,然后用铣刀进行粗—精加工,且为了避免加工时刀具受到冲击,ø60的孔应先于ø10、ø6两孔加工;4-ø10.5的孔虽然尺寸精度为自由公差,要求不高,但是其表面粗糙度为Ra3.2,所以要对其进行精加工;而ø6的孔为自由公差,且表面质量为Ra12.5,故只用粗加工就可以了。

1.3凸台的加工该零件中凸台在ø60的孔的两侧,表面粗糙度要求为Ra3.2,是故应进行精加工。

连杆加工工艺流程

连杆加工工艺流程

《连杆加工工艺流程》

连杆是机械传动系统中的重要零部件,其制造工艺流程对于最终产品的性能和质量有着重要的影响。

下面就介绍一下连杆加工的工艺流程。

1. 材料准备

连杆通常采用优质合金钢或铸铁材料制成,因此首先需要准备好符合要求的原材料,进行化学成分分析和机械性能测试,确保材料符合标准要求。

2. 粗加工

在粗加工阶段,先将原材料进行锻造或铸造成型,然后进行粗加工,包括车、镗、铣、刨等工艺过程,将连杆的外形和轴孔等加工成型,以便后续的精加工。

3. 热处理

热处理是提高连杆的强度和硬度的重要工艺环节,通常采用调质、渗碳等热处理方式,将连杆加热至一定温度并保温一段时间后进行冷却,以改变其晶体结构和硬度。

4. 精加工

在精加工阶段,进行尺寸精加工、表面光洁度要求的加工,包括抛光、磨削、车削等工艺,以保证连杆的尺寸精度和表面质量。

5. 总装

最后,将经过精加工的连杆与其他相关零部件进行总装,包括连接销、轴承等,最终形成完整的连杆组件。

通过以上工艺流程,经过严格的材料选择、粗加工、热处理、精加工和总装等工艺步骤,制造出质量稳定、性能可靠的连杆产品。

同时,随着现代制造技术的不断进步,也不断涌现出新的连杆加工工艺,以满足不同领域对连杆产品的需求。

连杆加工工艺设计规程及夹具设计

由于用小头孔和大头孔外侧面作基面,所以这些表面的加工安排得比较早。在小头孔作为定位基面前的加工工序是钻孔、扩孔和铰孔,这些工序对于铰后的孔与端面的垂直度不易保证,有时会影响到后续工序的加工精度。

3.6螺栓孔的技术要求

在前面已经说过,连杆在工作过程中受到急剧的动载荷的作用。这一动载荷又传递到连杆体和连杆盖的两个螺栓及螺母上。因此除了对螺栓及螺母要提出高的技术要求外,对于安装这两个动力螺栓孔及端面也提出了一定的要求。规定:螺栓孔按IT8级公差等级和表面粗糙度Ra应不大于6.3μm加工;两螺栓孔在大头孔剖分面的对称度公差为0.25 mm。

图2.1连杆毛坯图

3连杆的主要技术要求

连杆上需进行机械加工的主要表面为:大、小头孔及其两端面,连杆体与连杆盖的结合面及连杆螺栓定位孔等。连杆总成的主要技术要求如下。

3.1大、小头孔的尺寸精度、形状精度

为了使大头孔与轴瓦及曲轴、小头孔与活塞销能密切配合,减少冲击的不良影响和便于传热。大头孔公差等级为IT6,表面粗糙度Ra应不大于0.4μm;大头孔的圆柱度公差为0.004~0.006 mm,小头孔公差等级为IT7,表面粗糙度Ra应不大于3.2μm。

4.3连杆体与连杆盖的铣开工序

剖分面(亦称结合面)的尺寸精度和位置精度由夹具本身的制造精度及对刀精度来保证。为了保证铣开后的剖分面的平面度不超过规定的公差0.03mm,并且剖分面与大头孔端面保证一定的垂直度,除夹具本身要保证精度外,锯片的安装精度的影响也很大。如果锯片的端面圆跳动不超过0.02 mm,则铣开的剖分面能达到图纸的要求,否则可能超差。但剖分面本身的平面度、粗糙度对连杆盖、连杆体装配后的结合强度有较大的影响。因此,在剖分面铣开以后再经过磨削加工。

连杆的机械加工工艺及夹具设计(含图纸)

连杆的机械加⼯⼯艺及夹具设计(含图纸)课程设计说明书课程设计题⽬:连杆的机械加⼯⼯艺及夹具设计(教务处制表)连杆加⼯说明书⽬录⼀、绪论-------------------------------------------------- -----------------------31.1 本课题的意义、⽬的--------------------------------------------------------- 3 1.2 机械制造⼯艺在国内的发展概况----------------------------------------------- 3 1.3 机械制造⼯艺在国外的发展概况----------------------------------------------- 3 1.4 机床夹具的定义及发展趋势--------------------------------------------------- 31.4.1 机床夹具的定义--------------------------------------------------------- 31.4.2 机床夹具的发展趋势----------------------------------------------------- 3 1.5本课题应解决的主要问题及技术要求------------------------------------------- 4 1.5.1本课题的主要问题------------------------------------------------------- 41.5.2本课题的技术要求------------------------------------------------------- 4⼆、零件的⼯艺分析-------------------------------------------------------------- 42.1零件的作⽤----------------------------------------------------------------- 42.2零件的⼯艺分析------------------------------------------------------------- 4三、⼯艺规程的设计--------------------------------------------------------------- 63.1 确定⽑坯的制造形式--------------------------------------------------------- 6 3.2 基准的选择----------------------------------------------------------------- 63.2.1 粗基准的选择----------------------------------------------------------- 63.2.2 精基准的选择----------------------------------------------------------- 6 3.3 ⼯艺路线的拟定及⼯艺⽅案的分析与⽐较--------------------------------------- 63.3.1 ⼯艺路线的拟定--------------------------------------------------------- 63.3.2 ⼯艺⽅案的⽐较与分析--------------------------------------------------- 6 3.4 机械加⼯余量、⼯序尺⼨及⽑坯尺⼨的确定-------------------------------------- 73.4.1 ⽑坯尺⼨的确定,画⽑坯图------------------------------------------------ 73.4.2 加⼯两凸⾯------------------------------------------------------------- 83.4.3 钻φ7.94mm孔------------------------------------------------------ 83.4.4 钻φ3.7mm孔----------------------------------------------------------- 83.4.5 加⼯1mm槽⾯----------------------------------------------------------- 83.4.6 钻φ3.5mm螺纹孔------------------------------------------------------- 83.4.7 钻φ2.5mm孔----------------------------------------------------------- 93.4.8 时间定额计算---------------------------------------------------------- 9四、夹具设计--------------------------------------------------------------------104.1精铣连杆两端⾯的夹具设计----------------------------------------------104.1.1铣床夹具定位⽅案的确定-----------------------------------------------104.1.2 铣床夹具的夹紧机构的确定----------------------------------------------114.1.3铣床夹具对⼑装置的确定------------------------------------------------114.1.4 铣床夹具的结构分析----------------------------------------------------11五、总结----------------------------------------------------------------------- 13六、参考⽂献------------------------------------------------------------------- 14⼀、绪论1.1 本课题的意义、⽬的机械制造业是⼀个古⽼⽽永远充满⽣命⼒的⾏业。

连杆螺栓制造工艺流程

连杆螺栓制造工艺流程英文回答:The manufacturing process of connecting rod bolts involves several steps to ensure the production of high-quality bolts. Here, I will explain the process in detail.1. Material selection: The first step in the manufacturing process is selecting the appropriate material for the connecting rod bolts. Typically, high-strengthsteel alloys such as 4140 or 4340 are used due to their excellent mechanical properties.2. Cutting and shaping: Once the material is selected, it is cut into the desired length and shape. This can be done using various methods such as sawing, shearing, or laser cutting. The bolts are then shaped using forging or machining processes to achieve the desired dimensions and features.3. Heat treatment: Heat treatment is a crucial step in the manufacturing process as it helps enhance the mechanical properties of the bolts. The bolts are heated to a specific temperature and then cooled rapidly to achieve the desired hardness and strength. Common heat treatment methods include quenching and tempering.4. Thread rolling: After heat treatment, the bolts undergo thread rolling. Thread rolling is a cold-forming process that creates threads on the bolts by pressing them between two dies. This process ensures accurate and strong threads, which are essential for the proper functioning of the bolts.5. Surface treatment: To improve the corrosion resistance and appearance of the bolts, they undergo surface treatment processes such as plating or coating. Common surface treatments include zinc plating, black oxide coating, or nickel plating.6. Quality control: Throughout the manufacturing process, quality control measures are implemented to ensurethat the bolts meet the required specifications. This includes dimensional checks, hardness testing, and visual inspections. Any defects or deviations from the specifications are identified and corrected.7. Packaging and shipping: Once the bolts pass the quality control checks, they are packaged appropriately to prevent damage during transportation. The bolts are then shipped to the customers or distributors.中文回答:连杆螺栓的制造工艺流程包括多个步骤,以确保生产出高质量的螺栓。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连杆零件的加工工艺路线

一零件分析

1结构:Ф60的外圆,Ф25的外圆,Ф36的内孔,Ф15的内孔,轴颈零件。

2. 技术要求

1.直径25mm、直径60mm的左端面铣削加工; 半精加工;粗糙度

为Ra3.2

2.连杆右端面铣削加工; 半精加工;粗糙度为Ra

3.2

3.直径36mm的内孔,直径15mm内孔;精加工;粗糙度1.6

4.连杆的右端面相对于直径36孔基准轴线的垂直度为0.05

5.其余都为毛坯

6.去内键槽毛刺

3.工艺性分析

所设计的零件在满足使用要求的前提下,制造是可行、经济合理的。

二、确定毛坯类型

1. 毛坯类型:采用锻件,成中批生产

2、毛坯图(公差技术要求)查表可得毛坯加工余量为3,正火

三确定表面加工方法

1Ф25外圆表面和Ф60外圆表面:粗铣—精铣

2 连杆右端面:粗铣—精铣

3Ф36的内孔和Ф15的内孔:粗铣—精铣—刮研

4 内键槽:粗铣—精铣—刮研

四、确定定位基准

1、粗基准

直径60mm的外圆,直径25mm的外圆表面

2、精基准

两中心孔

五、划分加工阶段

1.粗加工:粗铣外圆端面,Ф60外圆,Ф25外圆,小连杆右端面,粗铣—精铣—刮研Ф36的内孔和Ф15的内孔。

2粗铣—精铣—刮研内键槽

3 精铣加工:Ф25外圆表面,Ф60外圆表面,连杆右端面,刮研Ф36的内孔和Ф15的内孔

六热处理工序安排

1、正火

2、时效处理

3、淬火(半精加工之后精加工之前)

七拟定加工路线

1 正火

2 铣:用平虎钳夹持工件

4 粗铣Ф25外圆表面,Ф60外圆表面,小连杆右端面以及

Ф36+00.027的内孔和Ф15的内孔及筋板。

5、精加工:小连杆右端面,Ф36+00.027的内孔和Ф15+00.019的内

6、检验

7、调头

8、用平虎钳夹持工件

9、粗铣Ф25和Ф60的上表面和筋板的左端面

10、精铣Ф25和Ф60的上表面

11、检验

12、取下工件

13、刮研至加工要求

14、检验。