低氮燃烧器作业指导书

利雅路 RS E ULX 系列 超低 NOx 燃气燃烧器 产品手册说明书

整体式超低 N O x 燃气燃烧器RS/E ULX 系列产品概览A Carrier Company RS/E ULX 系列 | 整体式超低 NOx 燃烧器氮氧化物排放能够低于40mg/Nm 3 @ 3,5% O 2(无 FGR, 需要合适的炉膛尺寸)对于一些应用,NO x 排放可以达到 30mg/Nm 3 @ 3.5% O 2 以下,但需要利雅路工程师确认。

超低 NOX整体式燃气燃烧器RS 68 - 510/E ULX 系列2RS 68/E ULXRS 120/E ULXRS 200/E ULXRS 310/E ULXRS 510/E ULX3RS/E ULX 系列 | 整体式超低 NOx 燃烧器为了满足日益增长的对极低 NOx 排放的要求,利雅路基于创新的 ULX 燃烧技术,开发了整体式的新系列燃烧器。

ULX 燃烧技术可以控制燃烧过程中产生的烟气量,从而达到最严格的排放限制。

在无需FGR装置以及从烟囱到燃烧器管道的情况下,ULX 燃烧技术可以使得氮氧化物排放低于40mg/Nm3 @3.5% O2 (无FGR,需要合适的炉膛尺寸)。

对于一些应用,NOx排放可以达到30mg/Nm3 @ 3.5% O2 以下,但需要利雅路工程师确认。

近年来,由于污染大幅度增加,全球各地特别是所有高度工业化国家,都对产品的性能、能效和排放物的减排更加关注。

ULX 燃烧技术—环境可持续发展的新里程碑新型 ULX 燃烧头采用燃气分级燃烧和废气内部再循环技术,极大地降低了 NOx 排放。

这种新型燃烧头体现了利雅路产品一贯的坚固性和可靠性。

集成的燃烧器数字控制系统,通过独立的伺服马达,可以控制每个出力点的空气和燃料比例,以达到非常低的 NOx 排放,同时使燃烧器保持极高的运行可靠性和安全性。

4>使用 ULX 燃烧技术后,无需再安装 FGR 系统通常所需要的管道系统,因此燃烧器的安装也更加方便。

>无需在锅炉房中安装管道,可以节省空间、时间和安装成本。

张家口3炉低氮燃烧器培训教程

为了防止太大的涡流,减少二次风流动阻力损失,改善由于气流转向引起的气流 偏斜,在一次风风室、二次风风室分别设置了导向板,使喷嘴出口处的风量分配均匀。

三、运行注意事项

• 启动 高位燃尽风风门关闭,按原来启动步骤操作

2. 正常运行 龙源公司提供配风卡,氧量控制与配风卡在热态试验完毕后给出。 Nox控制与锅炉效率 反比关系

口平行于水冷壁。

连杆

喷口

轴承

三、检修注意事项

SOFA风室

SOFA风室分为4层布置,每层有两个喷口,共同通过水平轴连接在一垂直轴上, 通过水平摆动连杆,实现喷嘴绕垂直轴左右同时摆动和绕水平轴上下摆动。水平与垂直 摆动可同时进行,互不影响。运行时水平摆动装置为手动,调整至一理想位置。每角所 有SOFA喷嘴可整体做上下摆动,由气缸驱动。

• 热力型:是空气中的氮气在高温下氧化生成的NOx,占总量的10~20%,其最为 敏感的影响因素是温度,当温度高于1500℃时随着温度的提高,热力型NOx会急 剧增加;

• 快速型:是燃烧时空气中的氮和燃料中的碳氢原子团反应而形成的NOx,其所 占比例很小,一般不予考虑。

本次改造采取的相关措施主要为控制燃料型及热力型NOx的生成,基 于NOx的生成特点,主要就是控制炉内局部区域的空燃比(过剩空气系数) 和炉内燃烧的最高温度

支撑

摆杆

喷口

喷嘴体

二次风室

二次风室主要由喷口及风箱风道隔仓组成,二次风喷口布置在风箱风道出口处, 通过喷嘴轴承与风箱风道两侧的大角钢相连,喷嘴可绕轴摆动。喷嘴通过内连杆与摆动 装置连接,实现喷嘴上下摆动。拆卸或更换喷嘴时,先将风箱风道侧屏板打开,解裂内

连杆。卸去喷嘴轴承后,可将喷嘴向炉内拆离。贴壁风由中间二次风风箱两侧引出,出

2吨导热油炉泷涛超低氮燃烧器操作说明书

CW3热油炉泷涛燃烧器操作说明书一、燃烧器运行操作1、本地运行操作控制柜面板上按钮打到“就地”①正常启动——打开控制柜面板上启动开关,控制器由待机状态进入循环启动;启动燃烧器后,开机运行界面阶段显示顺序:待机→循环→内部继电器检测→等待CPI→燃气阀门校验→空气传感器归零→运行至吹扫→吹扫→运行至点火→导燃火焰校验→主火焰校验→黄金点火点燃烧→烟气再循环燃烧→冷炉启动燃烧→移动至曲线→自动调节图-1 开机运行界面②目标温度设定(控制出油温度)点击图-1 界面“1”位置,进入图-2所示的状态界面,通过“1、2”上下按钮进行调整目标温度,目标温度升到上限自动15℃停炉,降到下限15℃自动启炉。

长按,红点亮燃烧机在最小负荷燃烧,再长按红点灭取消低火焰燃烧。

图-2 状态界面③锅炉自动启停温度设置,点击图-1 开机运行界面左上角“设置”,进入图-3系统配置屏幕查看图- 3 系统配置屏幕点击图-3 系统配置屏幕中“在线更改”按钮,输入在线更改密码(14-14),进入“在线更改”屏幕,点击图- 4 在线更改屏幕中“选项”按钮,进入“在线修改-选项”屏幕,预设温度加上第10燃烧机关闭补偿温度就是燃烧机停止温度,预设温度减去11燃烧机开启补偿温度就是燃烧机开启温度。

图- 4 在线更改屏幕图- 5 在线修改屏幕-选项④其他操作:在图-1 开机运行界面中,点击“2”位置,可以查看燃料—空气曲线;点击“3”位置,可以查看实时的伺服马达位置和变频驱动通道输入/ 输出值;点击“4”位置,可以查看运行时序图和历史记录;点击“5”位置,可以查看燃料流量曲线、实时流量及燃料消耗总计量在图- 3 系统配置屏幕中,点击“语言”按钮,可以选择系统语言(默认为英文);点击“屏幕调试”按钮,可以进行屏幕触摸校准;点击“单点更改”按钮,输入在线调试密码(251 1),可以修改、微调、增减曲线点;点击“在线更改”按钮,输入在线调试密码,可以重新标定燃料流量曲线;注意:改变燃烧曲线后,需要重新标定燃料流量曲线;非生产厂家调试、维护阶段禁止修改!点击“系统记录”按钮,可以查看系统运行日志。

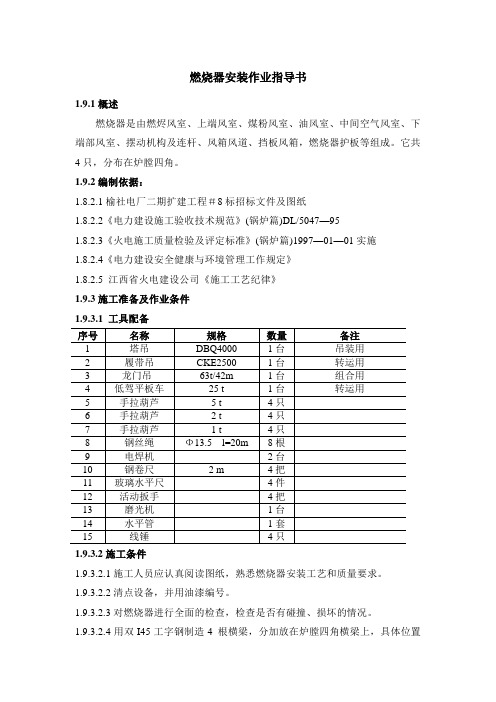

燃烧器安装作业指导书 (2)

燃烧器安装作业指导书1.9.1概述燃烧器是由燃烬风室、上端风室、煤粉风室、油风室、中间空气风室、下端部风室、摆动机构及连杆、风箱风道、挡板风箱,燃烧器护板等组成。

它共4只,分布在炉膛四角。

1.9.2编制依据:1.8.2.1榆社电厂二期扩建工程#8标招标文件及图纸1.8.2.2《电力建设施工验收技术规范》(锅炉篇)DL/5047—951.8.2.3《火电施工质量检验及评定标准》(锅炉篇)1997—01—01实施1.8.2.4《电力建设安全健康与环境管理工作规定》1.8.2.5 江西省火电建设公司《施工工艺纪律》1.9.3施工准备及作业条件1.9.3.1 工具配备序号名称规格数量备注1 塔吊DBQ4000 1台吊装用2 履带吊CKE2500 1台转运用3 龙门吊63t/42m 1台组合用4 低驾平板车25 t 1台转运用5 手拉葫芦 5 t 4只6 手拉葫芦 2 t 4只7 手拉葫芦 1 t 4只8 钢丝绳Φ13.5l=20m 8根9 电焊机2台10 钢卷尺 2 m 4把11 玻璃水平尺4件12 活动扳手4把13 磨光机1台14 水平管1套15 线锤4只1.9.3.2施工条件1.9.3.2.1施工人员应认真阅读图纸,熟悉燃烧器安装工艺和质量要求。

1.9.3.2.2清点设备,并用油漆编号。

1.9.3.2.3对燃烧器进行全面的检查,检查是否有碰撞、损坏的情况。

1.9.3.2.4用双I45工字钢制造4 根横梁,分加放在炉膛四角横梁上,具体位置见附图:炉膛中心线炉膛中心线1.9.3.2.5在大板梁吊装前,用龙吊将#2、#3燃烧器运至塔吊旁,割除包装架,然后用塔吊主、付钩将其吊起翻身,从炉顶贯入,用钢丝绳临挂在制横梁上,在此过程中,只能使用设计给定的吊点,不能私设临时吊点。

1.9.3.2.6待汽包就位后,同样将#1、#4燃烧器运至塔吊旁,割除包装架,用塔吊将其从炉顶贯入,临挂在自制横梁上。

1.9.3.2.7准备好切园板1600×1600一块,花兰螺栓24只,φ0.5mm钢丝绳5kg。

低氮燃烧器课程设计

低氮燃烧器课程设计一、课程目标知识目标:1. 理解低氮燃烧器的基本原理,掌握其工作流程及关键参数。

2. 学习低氮燃烧器在节能减排中的重要作用,了解其与环保政策的关系。

3. 掌握低氮燃烧器的结构特点,能够分析不同类型低氮燃烧器的优缺点。

技能目标:1. 能够运用所学知识,分析并解决低氮燃烧器在实际应用中遇到的问题。

2. 学会使用相关仪器设备,进行低氮燃烧器的操作与调试。

3. 能够设计简单的低氮燃烧器实验方案,验证理论知识。

情感态度价值观目标:1. 培养学生对低氮燃烧技术的研究兴趣,激发其探索精神和创新意识。

2. 增强学生的环保意识,使其认识到低氮燃烧器在保护生态环境中的价值。

3. 培养学生团队合作精神,提高沟通与协作能力。

本课程针对初中年级学生,结合学科特点和教学要求,旨在使学生通过学习低氮燃烧器相关知识,掌握基本的操作技能,培养环保意识和创新精神。

课程目标具体、可衡量,便于教学设计和评估。

二、教学内容1. 低氮燃烧器的基本原理及其在我国环保政策中的地位。

- 环保政策背景介绍- 低氮燃烧原理讲解- 低氮燃烧器的分类及特点2. 低氮燃烧器的结构组成与工作流程。

- 各组成部分功能与作用- 工作流程及关键参数解析- 低氮燃烧器性能指标3. 低氮燃烧器在节能减排中的应用。

- 节能减排案例分析- 低氮燃烧器的操作与调试方法- 低氮燃烧技术的最新发展动态4. 实践操作与实验。

- 低氮燃烧器操作规程- 实验方案设计与实施- 实验结果分析与讨论教学内容根据课程目标进行选择和组织,遵循科学性和系统性原则。

本章节将按照教学大纲,结合教材相关章节,系统介绍低氮燃烧器的知识体系。

教学内容安排和进度合理,旨在帮助学生扎实掌握低氮燃烧器相关知识,提高实践操作能力。

三、教学方法针对本章节内容,采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:以讲解低氮燃烧器的基本原理、结构组成和工作流程为主,通过生动的语言和形象的表达,使学生易于理解和掌握。

300MW锅炉低氮燃烧器改造运行维护说明书

300MW锅炉燃烧器改造后运行维护说明书一、前言1.本说明书根据锅炉及燃烧器的特点,并提供燃烧设备运行维护的原则要求和注意事项。

2.本说明书没有涉及到燃烧设备中的所有细节,同时也没有提及燃烧设备运行维护中可能遇到的意外事故处理方法。

3.本说明书除有关燃烧设备的技术文件以外,运行人员应对其他诸如锅炉本体,磨煤机,送,引风机等与燃烧器有关的各类设备技术应予以了解。

4.本说明书提供燃烧设备启动、运行、维护及安全等方面说明,对使用者的冒险行为不予以负责。

5.本说明书只作为运行导则而不作为规范去执行,运行人员可根据电厂实际情况重新编写运行规程,以便更好地设备安全运行二、总则下述内容仅是燃烧设备对运行及控制系统原则要求,控制系统中必要连锁、步序、灯光显示、报警、模拟及记忆等功能应遵照有关规定,本说明书所提供运行数据系统配套厂家及电厂运行参考,待实验、运行经验积累后,确定更为合理的数据三、设备概况燃烧器采用四角切圆直流式布置在炉膛的四角,有八层二次风喷口(其中上两层为原紧凑燃尽风喷口OFA)、五层一次风(煤粉)喷口(最下层为油然烧器喷口),一次风和二次风喷口间隔布置,每个喷嘴均配有独立风室,每个风室进口处设有风门挡板,所有风门挡板由各自的执行机构驱动,燃烧器的风门挡板为层控制;每角燃烧器配有三层油枪,放在相应的二次风喷嘴中,由自控分别配置高性能点火装置。

油枪采用简单的机械雾化,油枪的进退由执行机构驱动,燃烧器的煤粉喷嘴和油枪由自控配有火焰检测装置,在下层一次风喷口内安装有节油的小油燃烧器。

每组燃烧器配有喷嘴摆动机构,可使喷嘴上下摆动,其中最上两层二次风喷口能上下摆动+30~-5度,其余二次风喷口均能上下摆动±30度,一次风上下摆动±20度摆动机构由执行器控制,其中AB、和CD层增加了水平摆动机构,摆动角度为+18~0度。

本次改造新增三层高位燃尽风,下层布置在炉膛的前后墙,上层布置在炉膛四角,燃尽风喷口均可以上下、左右摆动。

沁北燃烧器安装作业指导书

1、施工范围华能沁北电厂2×1000MW机组安装工程锅炉为东方锅炉股份有限公司生产的超超临界参数变压直流炉、一次再热、平衡通风、半露天布置、前后墙对冲燃烧、固态排渣、全钢构架、全悬吊结构Π型锅炉。

燃烧器采用外浓内淡型低 NOx 旋流煤粉燃烧器对冲燃烧,满足燃烧稳定、高效、可靠、低 NOx 的要求。

全炉一共 48只燃烧器分3层布置在前、后墙上,每层布置16只;在前、后墙煤粉燃烧器的上方又布置了1层侧燃尽风(共4只)和1层燃尽风(共16只)。

风箱桁架和大风箱把全炉分成8个风室,每层风室入口处配有2只二次风门挡板和二次风门用气动执行器((SC200/300) 用以调节风室的进风量,全炉共16只;三层燃烧器风室内设计了中心风室,全炉共6个中心风室,每个中心风室配有2只中心风门挡板和中心风门用气动执行器(SC100/200),全炉共12只;每个燃烧器均配有一个机械雾化点火油枪及其高能点火器。

燃烧器将燃烧用空气分为四部分:即一次风、二次风、三次风和中心风,另外每台燃烧器上还配备有冷却风管。

2、编制依据2.1施工图纸2.1.1 煤粉燃烧器 14S6101—14S61042.1.2 燃尽风 14S6105—14S61062.1.3 侧燃尽风 7S6105—7S61062.1.4 燃烧器固定装置 14S652.1.5 风箱桁架 14S6612.1.6 大风箱 14S6632.1.7 风门用执行器 14S6652.1.8 中心风管 14S6662.1.9 燃烧器冷却风管道 14S6682.1.10 大风箱吊挂装置 14S6692.1.11 锅炉房点火油系统及空气吹扫系统图 J26082.2标准规范2.2.1《电力建设安全工作规程》 (火力发电厂部分)DL5009.1-20022.2.2《电力建设施工质量验收及评价规程》(锅炉机组)DL/T 5210.2-20092.2.3《火力发电厂焊接技术规程》DL/T869-20042.2.4《电力建设安全健康与环境管理工作规定》2003年版2.2.5《工程建设标准强制性条文》电力工程部分2006年版三、施工准备3.1材料设备3.1.1 圆钢Φ16 20米3.1.2 槽钢[20 20米3.1.3 Φ0.75细钢丝 5公斤3.1.4 工字钢I20 120米3.2施工机械3.2.1 100吨附臂吊 1台25吨汽车吊 1台25T平板车 1台40T龙门吊` 2台3.2.2 倒链10吨 2台倒链5吨 8台倒链2吨 15台磨光机(Ф100) 2台3.3计量器具3.3.1 50米盘尺 1把3.3.2 1米钢板尺 2把3.3.3 水准仪 1台(或玻璃管水平仪1副)注: 计量器具应经过校验合格,在有效期内,并经过报审;特种作业人员岗位资格证书报审。

低氮旋流燃烧器

• 每层燃烧器及燃尽风所需风量的分配是通过调节 安装在大风箱各层风室两侧入口处的风门挡板的 开度来实现的。锅炉前、后墙大风箱分别分隔为 几个独立的风室,数量与燃烧器及燃尽风的布置 层数相对应。每个风室入口左右两侧的风门挡板 分别配有1台执行器。燃烧器二次风风门和燃尽风 风门的调节采用单控方式,即燃烧器单层风室或 燃尽风单层风室入口的两个执行器可以单独控制, 所有执行器都可以连续调节,以实现燃烧器二次 风或燃尽风的调节。

喷口出处的稳燃环还可以增加煤粉气流的喘动度,进一步加 速煤粉气流的着火速度。一次风扩锥可以推迟二次风的混入, 提高回流区温度,因此,在上述因素的影响下,煤粉气流在 离开燃烧器喷口后能够快速、及时的着火,稳定燃烧。

• 2、 内二次风和外二次风 燃烧器大风箱为运行燃 烧器提供内二次风和外二次风,为停过燃烧器内 同心的内二次风、外二次风环形通道在燃烧的不 同阶段喷入炉内,实现分级配风,降低NOx生成 量。进入燃烧器的内二次风量可以通过燃烧器上 的套筒式二次风门进行调节。通过调节内二次风 门的开度可以得到适当的内二次风量。以获得最 佳的燃烧工况。即良好的着火稳燃性能,高效的 燃烧效率,低的NOx生成量及防止燃烧器结焦等。

一、燃烧器布置 燃烧设备采用前后墙对称燃烧方式的旋流煤粉燃烧器,总 共24只煤粉燃烧器分3层布置在前后墙上,每层4只旋流煤 粉燃烧器,配6台中速磨,每台磨煤机为同层的4只煤粉燃 烧器提供凤粉混合物。在前后墙旋流煤粉燃烧器的上方各 布置了1层燃尽风,其中每层2只侧燃尽风喷口,4只燃尽 风喷口。每层风室入口均设置二次风挡板 用以调节风室 的进风量,二次风挡板由气动执行器调节,每个燃烧器均 配有一个点火油枪及高能点火器。 每只燃烧器设置2套火焰检测装置,一套用于煤火焰检测, 另一套用于油火焰检测。燃烧器配风分为一次风、内二次 风、外二次风,分别通过一次风管、燃烧器内同心的内二 次风、外二次风环形通道在燃烧的不同阶段分别送入炉膛。 其中内、外二次风为旋流。

利雅路低氮燃烧器说明书

利雅路低氮燃烧器说明书利雅路低氮燃烧器是一款新型的燃烧器,它采用低氮技术,通过调整燃烧过程,有效地降低了氮氧化物的排放量,对保护环境和节能减排都有非常好的效果。

下面,我们将详细介绍利雅路低氮燃烧器的使用说明书。

一、安装前准备在进行燃烧器的安装前,需要经过一系列的准备工作,包括选择合适的安装场所、检查燃烧器的各项部件是否完好、确定气源与电源等。

在安装前应该进行充分的衡量和评估,确保所有的操作都符合要求。

二、安装步骤1、选择合适的安装场所燃烧器应该安装在通风良好的地方,以确保正常的燃烧和排放。

同时,还要注意避开其他设备和居民居住区域,以免造成安全隐患。

2、检查燃烧器各项部件是否完好在安装前,需要仔细检查燃烧器各项部件是否完好,包括燃烧器本体、阀门、电控箱等,并检查气源和电源接口是否正常,确保无漏气和漏电等问题。

3、固定燃烧器本体将燃烧器本体固定在安装位置上,并进行定位和调整,以确保与燃烧器间的连接管道连接牢固。

4、连接气源连接气源前需要先检查气源是否开启,确保气流通畅。

然后,根据适当的连接方式,将燃烧器和气源相连接。

5、连接电源连接电源前需要根据说明书上的图示,将线缆安装好,并做好绝缘。

然后再进行电源连接。

三、使用方法在安装完燃烧器后,需要按照说明书的要求进行操作。

首先,需要正确开启气源和电源,根据所需要的热量,选择相应的工作模式,进行燃烧。

在使用过程中还要注意定期保养和检查,包括更换过滤器、清理内部部件、检查阀门安全性等,确保燃烧器的正常运行。

如果发现异常情况,应当及时联系维修人员进行处理。

总之,利雅路低氮燃烧器是一款高效、环保的新型燃烧器,它通过专业的设计和严格的质量检查,保证了使用过程的安全和有效性。

在使用时,需要按照说明书上的规定进行操作,保证燃烧器的正常运行,同时为环保事业和节能减排做出自己的应有贡献。

燃气低氮燃烧器 里奥燃气低氮燃烧器Gulliver BSD 系列说明书

253FIRING RATESUseful working field for choosing the burner1st stage operation rangeTest conditions conforming to EN676Temperature: 20°C Pressure: 1013,5 mbarAltitude: 0 m a.s.l.254GULLIVER BSD SERIESOverall dimensions (mm)PACKAGINGBURNER - BOILER MOUNTING FLANGE(1) Dimension with extended head(1) Dimension with extended headBURNERSTATE OF SUPPLYMonoblock, gas burners, completely automatic, two stage operation, made up of:- Fan with forward curve blades- Cover lined with sound-proofing material- Air damper, completely closed in stand by, driven by an electric servomotor- Air damper with 1st and 2nd stage adjustment (2nd stage external adjustment, with no need to remove the cover) - Single phase electric motor 230 V, 50 Hz- Combustion head fitted with:- stainless steel head cone, resistant to high temperatures- ignition electrodes- ionisation probe- gas distributor- flame stability disk- Flame inspection window- Adjustable air pressure switch, with graduated selector, to guarantee burner lock out in the case of insufficient combustible air- Microprocessor-based burner safety control box, with diagnostic and remote reset functions- Protection filter against radio interference (included into burner safety control box)- IP X0D (IP 40) electric protection level.Standard equipment:- Sliding flange- Flange insulation screen- Screws and nuts for fixing the flange to the boiler- 7-pin plug- 4-pin plug- Remote control release kit- Instruction handbook for installation, use and maintenance- Spare parts catalogue.255256GULLIVER BSD SERIESNet calorific value G20: 10 kWh/Nm 3 - Density: 0,71 kg/Nm calorific value LPG: 25,8 kWh/Nm 3 - Density: 2,02 kg/Nm 3.The burners of BS series are in according to EN 676.(1) With plug and socket.BurnersGas TrainsM U L T I B L O CPlease see Designation of Gas Train Series in the page before the Catalogue index.* Gas trains are 230V/50Hz - 220V/60Hz electrical supply.(1) With installed plug.The valve seal control device is compulsory (conforming to EN 676) on gas trains to burners with a maximum output over 1200 kW.To select the gas train please refer to the technical data leaflet and/or instruction manual.Available models257u u BS2D 3001064 u BS3D 3001060 u BS4D3001070Town Gas kitFor burning Town Gas, a special kit is available to be fitted to the combustion head on the burner, as shown in the following table.u u BS2D 3002728 3002728 u BS3D30027293002729(*) Without CE certificationLPG kitFor burning LPG gas, a special kit is available to be fitted to the combustion head on the burner, as shown in the following table.u BS1D 3001003 3002734 3001003u BS2D 3001004 3002735 3001004 u BS3D 3001005 3002736 3001005 u BS4D300101130027373001011(*) CE certification in progress258Burner accessoriesThere is a special kit available that can be used to install the burner turned 180°. This kit is designed to ensure the gas train valve properly.Multibloc rotation kitu u BS2D 3001177 u BS3D - BS4D30011787-pin plug kitIf necessary a 7-pin plug kit is available (in packaging of n. 5 pieces).u BS1D - BS2D - BS3D - BS4D3000945PC interface kitTo connect the control box to a personal computer for the transmission of operation, fault signals and detailed service information, an interface adapter with PC softwareare available.u Gas train accessoriesGULLIVER BSD SERIESGround fault interrupter kitA “Ground fault interrupter kit” is available as a safety device in case of electrical sys-tem fault.It is supplied with burners with pin plug.u BS1D - BS2D - BS3D - BS4D3001180To test the valve seals on the gas train a special “seal control kit” is available.Seal control kitu。

低氮燃烧机操作规程

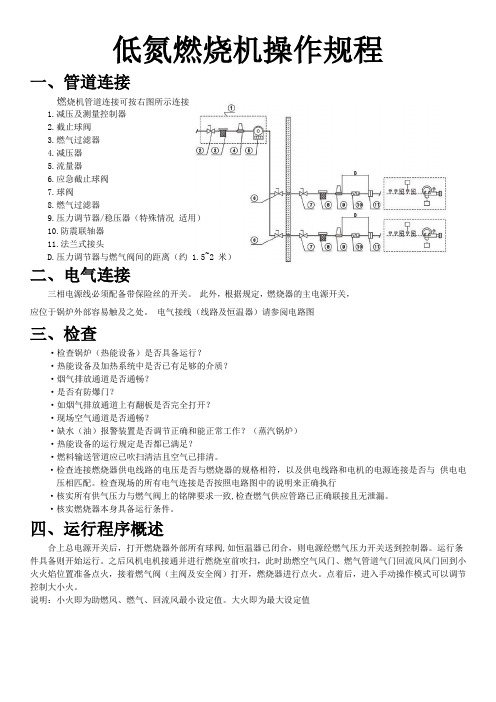

低氮燃烧机操作规程一、管道连接燃烧机管道连接可按右图所示连接1.减压及测量控制器2.截止球阀3.燃气过滤器4.减压器5.流量器6.应急截止球阀7.球阀8.燃气过滤器9.压力调节器/稳压器(特殊情况适用)10.防震联轴器11.法兰式接头D.压力调节器与燃气阀间的距离(约 1.5~2 米)二、电气连接三相电源线必须配备带保险丝的开关。

此外,根据规定,燃烧器的主电源开关,应位于锅炉外部容易触及之处。

电气接线(线路及恒温器)请参阅电路图三、检查·检查锅炉(热能设备)是否具备运行?·热能设备及加热系统中是否已有足够的介质?·烟气排放通道是否通畅?·是否有防爆门?·如烟气排放通道上有翻板是否完全打开?·现场空气通道是否通畅?·缺水(油)报警装置是否调节正确和能正常工作?(蒸汽锅炉)·热能设备的运行规定是否都已满足?·燃料输送管道应已吹扫清洁且空气已排清。

·检查连接燃烧器供电线路的电压是否与燃烧器的规格相符,以及供电线路和电机的电源连接是否与供电电压相匹配。

检查现场的所有电气连接是否按照电路图中的说明来正确执行·核实所有供气压力与燃气阀上的铭牌要求一致,检查燃气供应管路已正确联接且无泄漏。

·核实燃烧器本身具备运行条件。

四、运行程序概述合上总电源开关后,打开燃烧器外部所有球阀,如恒温器已闭合,则电源经燃气压力开关送到控制器。

运行条件具备则开始运行。

之后风机电机接通并进行燃烧室前吹扫,此时助燃空气风门、燃气管道气门回流风风门回到小火火焰位置准备点火,接着燃气阀(主阀及安全阀)打开,燃烧器进行点火。

点着后,进入手动操作模式可以调节控制大小火。

说明:小火即为助燃风、燃气、回流风最小设定值。

大火即为最大设定值五、点火调试手动操作:打开电源通上燃气后进入手动操作模式检查各项功能是否正常运行启动风机,调试正反转(顺时针)。

低氮燃烧机操作规程

个人资料整理,仅供个人学习使用低氮燃烧机操作规程一、管道连接燃烧机管道连接可按右图所示连接1.减压及测量控制器2.截止球阀3.燃气过滤器4.减压器5.流量器6.应急截止球阀7.球阀8.燃气过滤器9.压力调节器/稳压器(特殊情况适用)10.防震联轴器11.法兰式接头D.压力调节器与燃气阀间的距离(约1.5~2 米)二、电气连接三相电源线必须配备带保险丝的开关。

此外,根据规定,燃烧器的主电源开关,应位于锅炉外部容易触及之处。

电气接线(线路及恒温器)请参阅电路图三、检查·检查锅炉(热能设备)是否具备运行?·热能设备及加热系统中是否已有足够的介质?·烟气排放通道是否通畅?·是否有防爆门?·如烟气排放通道上有翻板是否完全打开?·现场空气通道是否通畅?·缺水(油)报警装置是否调节正确和能正常工作?(蒸汽锅炉)·热能设备的运行规定是否都已满足?·燃料输送管道应已吹扫清洁且空气已排清。

·检查连接燃烧器供电线路的电压是否与燃烧器的规格相符,以及供电线路和电机的电源连接是否与供电电压相匹配。

检查现场的所有电气连接是否按照电路图中的说明来正确执行·核实所有供气压力与燃气阀上的铭牌要求一致,检查燃气供应管路已正确联接且无泄漏。

·核实燃烧器本身具备运行条件。

四、运行程序概述合上总电源开关后,打开燃烧器外部所有球阀,如恒温器已闭合,则电源经燃气压力开关送到控制器。

运行条件具备则开始运行。

之后风机电机接通并进行燃烧室前吹扫,此时助燃空气风门、燃气管道气门回流风风门回到小火火焰位置准备点火,接着燃气阀(主阀及安全阀)打开,燃烧器进行点火。

点着后,进入手动操作模式可以调节控制大小火。

说明:小火即为助燃风、燃气、回流风最小设定值。

大火即为最大设定值五、点火调试手动操作:打开电源通上燃气后进入手动操作模式检查各项功能是否正常运行启动风机,调试正反转(顺时针)。

低氮燃烧器安装流程

低氮燃烧器安装流程

低氮燃烧器安装流程一般包括以下几个步骤:

1. 施工准备:清理和准备施工现场,确保燃烧器安装区域干净、整洁并安全。

同时,检查安装现场是否满足低氮燃烧器的安装要求,如燃气管道、电源等。

2. 安装燃烧器本体:将燃烧器本体根据安装要求进行固定。

一般来说,燃烧器本体需要固定在燃烧器座上。

3. 安装燃烧器控制系统:将燃烧器控制系统安装到合适的位置,并与燃烧器本体进行连接。

对于电气控制系统,需要正确连接电源和控制信号线。

4. 安装燃气管道:根据低氮燃烧器的燃气要求,安装合适规格的燃气管道。

这一步骤需要严格按照相关安全规范操作,确保燃气管道的安全可靠。

5. 安装燃烧器辅助设备:根据实际需要,安装燃烧器的辅助设备,如燃气调压装置、燃气过滤器等。

6. 连接控制系统与配电系统:将燃烧器的控制系统与配电系统进行连接,确保燃烧器的正常工作和安全运行。

7. 调试和测试:完成安装后,需要进行燃烧器的调试和测试工作。

这包括燃烧器的点火和工作状态监测,以及一些运行参数的调整和校准。

8. 完善配套设施:根据需要,对低氮燃烧器的配套设施进行调整和完善,如烟囱、废气排放系统等。

9. 现场验收:在确认低氮燃烧器安装调试工作完成后,进行现场验收,确保燃烧器安装符合相关规范和要求。

请注意,低氮燃烧器的安装需要专业的技术人员进行操作,确保安全可靠。

具体的安装步骤可能会因燃烧器型号和厂家要求而略有不同,请在安装前详细阅读相关的安装说明和操作手册。

磴口低氮燃烧器说明书

一、燃料(燃煤特性略)二、制粉系统本机组制粉系统采用中速磨正压冷一次风直吹式系统。

每台锅炉配备五台MPS200B中速磨。

三、低NOx燃烧技术(一)概述燃煤锅炉排放的NOx主要由NO和NO2及微量N2O组成,其中NO含量超过90%,NO2约占5-10%,N2O量只有1%左右。

煤粉燃烧过程中,理论上NOx的生成有三条途径,即:热力型、燃料型与瞬态型。

其中,燃料型NOx产生于煤粉燃烧初期,所占NOx比例超过80-90%,是通过燃烧控制NOx减排的主要对象。

炉内低NOx燃烧控制技术通过控制炉膛局部区域的燃烧气氛、燃烧温度与停留时间,生成中间产物HCN与NH3,来抑制与还原已经生成的NOx。

适用于切圆与墙式燃烧锅炉的低氮燃烧技术主要有低NOx燃烧器、空气分级、燃料再燃及燃烧优化等。

本次低氮燃烧系统改造遵循的核心技术理念:煤粉直流低氮燃烧技术(水平浓淡分离+强化燃烧喷嘴)+空气分级技术(偏执风?+高位SOFA+低位SOFA)本次低氮燃烧器改造维持燃烧角不变,主燃烧器风箱不变。

一次风煤粉管道位置不做改动。

喷嘴形式从下至上为:AA-A-AB-B-BC-C-CD1-CD2-D-DE-E-EE-EF?(AB、BC、DE为点火助燃油枪二次风喷口);上部增加低位SOFA和高位SOFA,每层SOFA燃烧器包括3层喷口。

(二)直流直流低氮燃烧技术在燃烧器喷嘴上游,采用特定机构将煤粉浓缩分离,在煤粉喷嘴处形成局部的煤粉浓淡偏差燃烧,提高浓相煤粉的加热速率与挥发分(尤其是挥发分氮)的析出量,来控制燃烧初期的NOx生成。

本次改造采用的直流型浓淡低NOx燃烧器是利用强制转向机构的水平浓淡型(百叶窗?)。

为充分发挥直流燃烧器的NOx控制能力,并防止炉膛水冷壁结渣,可组织二次风射流偏离一次风,使每角燃烧器处于火焰、浓相煤粉、淡相煤粉、二次风的燃烧次序,形成水平浓淡分级“风包粉”燃烧。

采用这种燃烧方式,可使炉膛中央浓相煤粉缺氧燃烧、四周淡相煤粉富氧燃烧,将NOx排放浓度降低约20-40%。

SSWB058-1低氮燃烧器改造说明书

山东华鲁恒升化工股份有限公司#6及动力岛锅炉低氮燃烧器改造改造说明书徐州燃控科技股份有限公司2013年12月目录一、前言 (2)二、工程概况 (2)2.1、锅炉规范 (2)2.2、煤质资料 (3)三、改造要求 (3)四、燃烧器改造方案 (4)4.1现有燃烧系统 (4)4.2 改造方案 (4)五、安装注意事项 (8)5.1 拆除要求 (8)5.2 安装要求 (8)六、运行 (9)6.1 炉膛吹扫 (9)6.2 点火 (9)6.3 煤粉燃烧器的启动停运 (9)6.4 低氮运行 (9)七、二次风门挡板控制 (9)一、前言#6锅炉型号YG—280/9.8—M型和动力岛三台锅炉型号YG-200/9.8-M(实际额定出力280t/h)是济南锅炉集团有限公司制造的高温高压汽包炉。

随着国家在2011年9月21日发布最新的《火力发电厂大气污染物排放标准》(GB13223-2011),表明了国家对火力发电厂污染物排放控制的日益严苛,由于电厂氮氧化物排放水平无法满足国家规定的排放标准,计划对以上四台锅炉进行低氮燃烧改造工作。

二、工程概况#6锅炉型号YG—280/9.8—M型和动力岛三台锅炉型号YG-200/9.8-M是济南锅炉集团有限公司制造的高温高压汽包炉。

锅炉型式为单炉膛、平衡通风、固态排渣、露天布置、全钢架、全悬吊结构燃煤锅炉。

2.1锅炉炉膛结构:单炉膛,四周为全焊膜式水冷壁。

2.2锅炉燃烧器:四角各布置一组燃烧器,燃烧方式为四角布置,均等配风、中心切圆、微负压燃烧。

2.3调温方式:过热器采用喷水调温、共设二级减温水。

2.4制粉系统:设置两台DTM-320/580型低速钢球磨煤机、两台SFM18D-C6B型排粉机、中储式热风送粉系统。

2.1、锅炉原设计参数:2.2、煤质资料锅炉原设计煤种的特性分析见表。

表2-1本次改造锅炉设计煤种如下:三、改造要求1. 低氮燃烧器改造后,在燃用设计煤种、煤粉细度正常(R90 ≤12%)时,在机组额定工况下(260 t/h),满足:CO排放水平不高于100 ppm;NOx排放保证不大于320 mg/m3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1、工程概况2、编制依据3、施工前应具备的条件4、主要施工机具(机械)5、作业程序6、施工要求7、安全措施1工程概况太仓港协鑫发电有限公司三期(2×320MW)机组脱硫脱硝改造工程,规划改造脱硫装置、同步新增二台脱硝装置,并根据需要对原吸收塔、烟囱、引风机、空预器、低氮燃烧器(含微油点火装置)等进行改造。

三期(2×320MW)机组,锅炉为亚临界控制循环汽包锅炉,单炉膛 型露天布置,中速磨正压直吹制粉系统,直流式煤粉燃烧器四角布置,切圆燃烧,摆动燃烧器调节再热汽温,喷水减温调节过热汽温,一次再热,平衡通风,三分仓容克式空气予热器,水力除渣,全钢构架,悬吊结构,燃用烟煤。

针对本次改造所要达到的目的以及锅炉目前存在的问题,基本的改造范围如下。

1、主燃烧器区一二次风组件(二次风喷口、一次风喷口、一次风喷嘴体、一次风入口弯头);2、新增高位燃尽风系统(燃尽风管道、膨胀节、燃尽风风箱、挡板风箱、燃尽风喷嘴、执行机构及附件等);3、水冷壁(燃尽风区域水冷壁弯管及修整管);4、原点火器、油枪、火检利旧,保护性拆除及恢复;5、电气、仪表及控制(电源盘、控制柜、电缆等);6、附属系统(支吊架、楼梯平台、检修起吊设施、防腐、保温设计等);7、其它(设计和设备供货、技术服务及培训、设备标识、安全标识)。

8、改造区域水冷壁管屏吹灰器弯管全部拉直9、改造区域保留三层观火孔10、微油点火系统与锅炉油枪油站接口位置变更为油站进油母管电动调门和手动门之间2编制依据1.1工程建设标准强制性条文《电力工程部分》2006版1.2《电力建设施工及验收技术规范》(锅炉机组篇) DL/T5047-19951.3电力建设施工质量验收及评定规程第2部分锅炉机组 DL/T5210.2-20091.4《电力建设安全工作规程》(第一部分:火力发电厂 DL/T5009.1-20021.5火电厂烟气脱硫工程施工质量验收及评定规程 DL/T5417-20091.6《电力建设施工验收规范》(焊接篇)1.7《火电施工质量检验及评定标准》(焊接篇)1.8《火力发电厂焊接技术规程》 DL/T869-20043施工前应具备的条件3.1 作业人员应经过安全教育和考试合格后方可上岗。

3.2 焊工需持有焊接有效合格证。

3.3 施工前应熟悉了解图纸和有关规程规范,参加作业前的技术交底工作,未经技术交底不得上岗。

3.4 焊工应有良好的工艺作风,严格按照给定的焊接工艺施焊,并认真实行质量自检。

3.5 作业人员应严格按图纸、有关规程规范及作业指导书要求进行施工。

3.6现场工作区域内安全防护措施已完毕3.7工作票及动火作业票已办理完成4、主要施工机具a.卷尺 5m 6把b.手电 6把c. 倒链1T 12台d. 倒链2T 20台e. 倒链3T 12台f.梅花扳手16 10把g.套筒扳手5套h.角磨机φ100 16台i. 安全带50条j. 撬棍20把k.游标卡尺6把5、作业程序5.1旧燃烧器及水冷壁管拆除:1.安全完整拆出火检探头、点火油枪及相关附件,放到适当位置保管好。

2.拆除风箱及燃烧器保温,并将拆下的保温及时经天井运至炉零米,装车运离大修现场妥善处理。

该项步骤的危险点分析预控措施单:3.拆卸一次风靠燃烧器弯头及风箱,用卷扬机将拆下的风箱和弯头吊至炉零米,并及时运离大修现场妥善处理,能利用的弯头放到指定位置保管好。

4.采取好现场防尘防污染措施后,将燃烧器塑料运至炉零米,用车运离大修现场妥善处理。

5.将油枪及点火装置拆下运到指定位置保管好,将废料及时运到炉零米运离现场妥善处理。

6.用切割片切割水冷壁管子,先用切割片切割水冷壁管下口,用铁皮插住水冷壁管下口,然后用氧气乙炔切割水冷壁管上口,割水冷壁管鳍片时不得将旁边水冷壁管割伤,取下水冷壁管弯及时用管堵塞住管口并用铁皮槽盖住并加封条,防止水冷壁管中进入杂物。

5.2新水冷壁管子安装1.首先确定新水冷壁管的材料和规格与原管子的材质和规格相同。

检查管子的制造厂出厂证明及材质报告,检查管子的外表及壁厚,检查弯曲部分的椭圆度和进行通球试验。

对口前则用压缩空气进行吹扫,确认无误后方可按照设计安装要求进行水冷壁管弯安装,2.新管表面无裂纹、无腐蚀、无机械损伤,有无锈坑、夹层。

管子壁厚的负公差应小于管子壁厚的10%,椭圆度小于6%,通球试验合格。

3.新管内无异物、无污垢对口前用压缩空气进行吹扫,管子的坡口表面平整光洁,坡口角度30°±2°管子对口端面应与管子中心垂直,其偏斜度不得超过0.5mm。

对口时应做到内壁平齐,不得有错口,对口管子中心线偏差值应小于1/200。

4.焊接工作应由具有效资格证的焊工担任。

无证人员或资格证过期的人员不准进行焊接,管子焊接采用氩弧焊焊接或氩弧焊打底、电焊盖面的工艺,管子与管子间留有3mm的间隙。

注意:管子不得强行对口,管子点焊固定后不得用榔头敲击。

5.管子焊接完毕后焊口100%探伤检查合格。

射线探伤不低于Ⅱ级,超声波探伤不低于Ⅰ级。

6.在确认焊口合格后方可恢复鳍片。

鳍片的膨胀系数与原鳍片管子的膨胀系数一致。

采用密封焊接。

焊接鳍片时应双面满焊保证焊接强度,不得咬伤水冷壁管。

在每个鳍片断接处中间做100mm 长止裂缝,防止运行中拉伤水冷壁管,待检点H1:水冷壁弯管通球(φ×,通球直径φ mm) 5.3水冷壁吹灰器管改造1.用切割片将水冷壁吹灰器弯管段割下,直管段进行焊接对接。

焊接前必须对焊口进行打磨处理,并采用氩弧焊打底,电焊盖面的工艺进行焊接。

5.4微油点火系统改造1.微油点火系统与锅炉油枪油站接口位置变更为油站进油母管电动调门和手动门之间,微油进油管进口改至锅炉进油枪进油母管。

5.4燃烧器安装后应符合下列质量标准1)喷口中心线设计燃烧切圆引出切线允许偏差不大于0.5°。

2)喷口与风道间隙不大于6mm。

3)二次风道助板与喷口不大于10-15mm。

4)水平布置的喷口平度不大于5mm。

5)一次风管与风箱连接处严密不漏。

2、水冷壁管焊接工艺需求及质量保证措施1)水冷管材料为20G,均属垂直固定位置焊接。

2)焊接方法:全氩弧焊,V型坡口对接焊。

3)坡口要求:a.坡口尺寸应符合图纸设计要求;b.坡口处材料应无裂纹,重皮、坡口损伤及笔刺等缺陷;c.管对口一般应做到内壁平齐,不得出现错口;d.严禁强行对口,更不允许用热膨胀法对口;4)焊前准备a.焊前准备焊工必须进行相应位置的焊前练习,并进行上岗考试;b.认真检查对口情况,对口不合格后焊工不能施焊;c.焊工必须持证上岗;5)焊后工作a.焊后必须清理药皮、飞溅、并对焊口进行自检,发现表面缺陷及时处理。

b.按要求填写自检表,对无自检表的焊口不进行下道工序的检查或验收。

c.打上焊口钢印。

6)无损探伤a.要求探伤比例为100%。

b.对不合格焊口必须返修处理。

六、施工要求1)、现场施工过程中,须严格遵守太仓港协鑫发电有限公司的规章制度,施工人员施工前应签订安全技术协议,并交纳安全、文明施工抵押金和出入证押金。

2)、施工过程中必须严格执行文明生产规定(厂区内严禁吸烟)。

3)、施工现场做到定置定位管理,设备存放要留出通道,对零部件要存放在专用柜内。

4)、每日收工离开现场前,整理设备工器具,清理现场杂物。

5)、工程垃圾、废弃物,要及时清运至厂外指定地点,如确有困难暂不能运出厂外的,必须归置到统一的地点,不得随地丢弃,待时机安排运出。

文明生产相关事宜要遵守太仓电厂的有关规定,如有未尽事宜应服从甲方代表管理。

6)、现场照明要充足。

7)、现场易燃、易爆物品要随时清理,防止焊渣引起火灾。

8)、整个施工过程拆除下的废旧物件,除需要利用的部分外,必须在当天搬运到需方指定地点存放。

9)、在工程竣工前,应对在施工过程中已拆除或移动的工程范围外的设备或物品等恢复原状。

10)、安装人员必须熟悉安装图纸,并清楚各关键几何尺寸。

11)、拆旧燃烧器的风箱必须确定好预留风道的尺寸。

12)、喷口耐火材料拆除时,防止砸伤水冷壁管,应从上到下依照顺序去拆除。

13)、割取水冷壁管时,应防止其它旁边管子。

14)、割取支吊架时,防止高空落物伤人。

15)、水冷壁管坡口、坡口角度30度至35度,对口间隙2.5mm。

16)、水冷壁管修好坡口必须用专用堵头堵好。

17)、水冷壁管焊接对口时,管口必须平齐,不得有错口、不平等。

18)、所有焊口均采用氩弧焊。

19)、各风箱找正,必须按照图纸要求进行找正,所有焊缝必须符合图纸要求。

20)、炉膛四周平台扶梯及钢性架按图纸进行移位,四角焊接必须牢固。

21)、风箱弹簧吊架安装后必须调至符合图纸要求位置。

22)、改造结束后必须进行水压、风压试验。

七、施工安全措施1.所有进行施工的人员必须熟悉《安规》,并经安规考试合格后才能进入现场施工。

2.严格执行动火工作票制度。

3.施工人员必须按规定着装。

4.施工人员对施工的喷燃器、风箱等有关设备部件、几何尺寸等技术数据必须熟知。

5.所有搭设的脚手架,必须符合安规的要求。

6.现场必须要设安全围栏,并有明显标志。

7.高空作业,交叉作业必须做好安全措施,如带好安全帽、系好安全带等。

8.高处作业用火时,必须设置防止火花飞溅坠落的设施,并对其下方的可燃物、易燃物、机械设备、电缆、气瓶等采取可靠的防护措施,否则不准动火。

9.炉膛组织架搭设完,必须经厂部验收后方可使用,并在使用中由专人操作。

10.施工作业现场水电、道路应畅通,满足施工作业需要。

11.所有进入施工现场的配电盘必须完好无损,配置漏电保护器。

12.起重作业前必须由技术人员向参加起重吊装的人员进行技术交底,吊装作业人员必须熟知吊装方案、必须按规定的指挥信号进行指挥。

13.卷扬机、倒链提升时必须均匀缓慢,由特种作业人员执证上岗。

14.起吊重物前必须进行全面性检查,并由专人指挥。

15.焊机接地线不得搭设在其它在用管线或设备上。

16.现场动用电、火焊必须做好防火措施,尤其是竹架板在工作结束前必须检查是否遗留火种。

17.班前班后必须交待当日工作,安全注意事项和总结当日工作中的安全情况。

18.设备放置必须按照定置管理。

19.施工场地应合理设置,施工机具应定置摆放。

20.物资、器材应分区分类堆放保管,并按规定实施标识管理。

21.提供施工环境潜在危险警示和控制,确保施工作业安全,预防事故发生。

22.各作业队及班组,每天上班前,由作业队队长或作业班班长召开班前安全讲话会,总结前一天工作中的不安全行为,有针对性地指出当天工作中安全生产方面的重要环节,使员工有目的性的进行预防。

23.安排保卫值班人员分白班、夜班进行巡逻,防止设备工具被盗。