功率器件封装工艺流程教材ppt

合集下载

LED封装工艺流程图解课件

固晶 焊线 树脂 基材

目录

一、 LED封装简介 二、 LED封装材料 三、 LED封装工艺流程

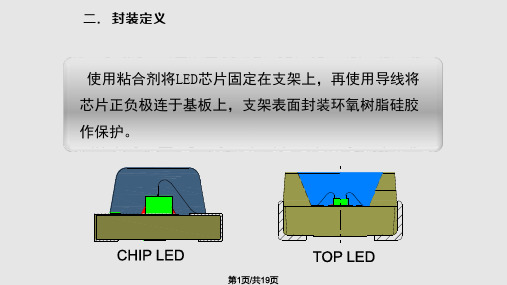

一、LED封装简介

W&J

1.LED封装之目的: – 将半导体芯片封装程可以供商业使用之电子组件 – 保护芯片防御辐射,水气,氧气,以及外力破坏 – 提高组件之可靠度 – 改善/提升芯片性能 – 提供芯片散热机构 – 设计各式封装形式,提供不同之产品应用

三、LED封装工艺流程

6.分bin

W&J

测试的目的是:对经过封装和老化试验的LED进行光电参数、外形尺寸 的检验,按照设定要求将成品材料分成不同的BIN。满足客户的需求。 同时将电性不良剔除。

三、LED封装工艺流程

7.包装

W&J

在管壳上打印器件型号、出厂日期等标记,进行成品的计数包 装,包装袋内放入干燥剂和标签,经过品管检验后封口,对于 超高亮LED还需要防静电包装。

初烤:初烤又称为固化,3Φ、5Φ的产品初烤温度为125℃/60分钟; 8Φ—10Φ的产品,初烤温度为110℃/30分钟+125℃/30分钟。

长烤:离模后进行长烤(又称后固化),温度为125℃/6-8小时,目的是让环 氧树脂充分固化,同时对LED进行热老化。 后固化对于提高环氧树脂与支架(或PCB)的粘结强度非常重要。

三、LED封装工艺流程

5.切割

W&J

切割之目的:将整片的PCB或者支架切割成单颗材料 切割有两部分:前切、后切 前切:行业俗称一切,实际是半导体封装技术中的切筋环节。LED 支架在加工时,一个模具一次可以同时生产很多支架,它们是连接 在一起的,切筋的目的就是将其一个个分开。 Lamp封装LED和SMD封装LED的前切方法不同。Lamp-LED采用切筋切 断LED支架的连筋。SMD-LED是采用划片,在一片PCB板上用划片机 完成前切工作。 后切:行业俗称二切,是根据客户的要求调整LED管脚长短的过程。

SMDLED封装流程介绍PPT课件

IV: (xxx-xxx) mcd

BIN: XX

VF: (xx-xx) V

LOT: |||||||||||||||||||||||||||||||||

QC:

QC PASS

xxxx

FOSHAN NATIONSTAR OPTOELECTRONICS CO., LTD

佛山市国星光电股份有限公司

TOP LED

RoHS

IF = x mA

TYPE: XX-XXXXX-XX Color Bin:xxxx

QTY: XXXX

IV: (xxx-xxx) cd

BIN: XX

VF: (xx-xx) V

LOT: |||||||||||||||||||||||||||||||||

xxxxxxx

QC:

QC PASS

FOSHAN NATIONSTAR OPTOELECTRONICS CO., LTD

5.0 抽检进仓

• 由质量部对准备入库的产品进行抽检,以确保产品符合质量标准。

LED应用

LED光源模块

LED面板灯

LED日光灯管

LED射灯、球泡灯

LED背光源

• 将PCB板划片一颗一颗的LED或是将支架冲切单颗的LED。

4.5 测试

• 根据产品特性,客户要求按给定电流进行分光分色测试,同时剔除光电性能不良 的产品。

• 测试参数通常有光强Iv,波长λd,色座标(X,Y),正向电压Vf和反向漏电Ir。 • 分光标准一般为光强1:1.2,波长2.5nm,电压0.2V作为一档,Ir控制小于10μA

佛山市国星光电股份有限公司

单色管按波长、光强、电压分档

白管按色坐标、光强、电压分档

色区分档标准

功率器件封装工艺流程

功率器件封装工艺流程

2023-11-07

contents

目录

• 功率器件封装概述 • 前段封装工艺 • 后段封装工艺 • 特殊封装工艺 • 封装工艺材料与设备 • 封装工艺研究与发展趋势

01

功率器件封装概述

封装的作用与重要性

1 2 3

提高功率器件的可靠性

通过封装,可以保护功率器件免受环境因素( 如温度、湿度、尘埃等)的影响,提高其可靠 性。

成品测试

外观检查

对封装完成的功率器件进行外观检查,包括 器件的高度、平整度、引脚是否歪斜等。

电气性能测试

对封装完成的功率器件进行电学性能测试,包括导 通电阻、耐压、电流等参数的测试。

环境适应性测试

对封装完成的功率器件进行环境适应性测试 ,包括高温高湿、振动、盐雾等恶劣环境的 测试。

04

特殊封装工艺

实现标准化和批量生产

通过封装,可以将不同规格和类型的功率器件 进行标准化,从而实现批量生产,提高生产效 率。

提高功率器件的性能

通过先进的封装技术,可以改善功率器件的性 能,例如降低内阻、提高散热性能等。

封装工艺的基本流程

引线键合

将芯片上的电极与引线连接起来, 通常采用超声波键合或热压键合等 方法。

感谢您的观看

THANKS

封装设备

切割设备பைடு நூலகம்

用于将功率器件从原始芯片中分离出来, 并进行初步的切割和形状加工。

清洗设备

用于清洗封装过程中的各种材料和器件, 保证其清洁度和质量。

焊接设备

用于将金属引脚或其他连接件焊接到功率 器件上,保证其可靠性和稳定性。

检测设备

用于检测封装后的功率器件性能和质量, 包括电气性能测试、外观检测等。

2023-11-07

contents

目录

• 功率器件封装概述 • 前段封装工艺 • 后段封装工艺 • 特殊封装工艺 • 封装工艺材料与设备 • 封装工艺研究与发展趋势

01

功率器件封装概述

封装的作用与重要性

1 2 3

提高功率器件的可靠性

通过封装,可以保护功率器件免受环境因素( 如温度、湿度、尘埃等)的影响,提高其可靠 性。

成品测试

外观检查

对封装完成的功率器件进行外观检查,包括 器件的高度、平整度、引脚是否歪斜等。

电气性能测试

对封装完成的功率器件进行电学性能测试,包括导 通电阻、耐压、电流等参数的测试。

环境适应性测试

对封装完成的功率器件进行环境适应性测试 ,包括高温高湿、振动、盐雾等恶劣环境的 测试。

04

特殊封装工艺

实现标准化和批量生产

通过封装,可以将不同规格和类型的功率器件 进行标准化,从而实现批量生产,提高生产效 率。

提高功率器件的性能

通过先进的封装技术,可以改善功率器件的性 能,例如降低内阻、提高散热性能等。

封装工艺的基本流程

引线键合

将芯片上的电极与引线连接起来, 通常采用超声波键合或热压键合等 方法。

感谢您的观看

THANKS

封装设备

切割设备பைடு நூலகம்

用于将功率器件从原始芯片中分离出来, 并进行初步的切割和形状加工。

清洗设备

用于清洗封装过程中的各种材料和器件, 保证其清洁度和质量。

焊接设备

用于将金属引脚或其他连接件焊接到功率 器件上,保证其可靠性和稳定性。

检测设备

用于检测封装后的功率器件性能和质量, 包括电气性能测试、外观检测等。

功率器件封装工艺流程

不够

件,压力 、功率、时间。

1、在N2保护中压焊。

2、专职检验员,_ 每隔1h巡检一次。 3、引线强度的 X -R管理图。

框架管脚 质量

1、管脚牢固、平整。 2、管脚锡层光亮平整、不氧化。 3、高温老化后锡层不变色。

1、调整塑封工艺,以达到充分填充。 2、加强浸锡前,管脚处理。 3、老化烘箱采用N2保护。

24

提高产品可靠性 -封装工艺的严格控制

一、降低热阻 二、控制“虚焊” 三、增强塑封气密性

25

功率器件的重要参数-热阻

降低器件发热量的三个途径 一、通过优化电路,避免开关器件进入放大区,减

小器件上的功率消耗 。 二、降低器件的热阻,即提高器件的散热能力。 三、提高器件的电流性能,降低饱和压降 。

在电路和芯片都已固定的情况下,避免器件发热 失效重要的途径就是降低器件的热阻 。

26

功率器件的重要参数-热阻

一、热阻的定义 热阻(Rth)是表征晶体管工作时所产

生的热量向外界散发的能力,单位 为℃/W,即是当管子消耗掉1W时器 件温度升高的度数。 RTH总= RT1+ RT2+ RT3

27

功率器件的重要参数-热阻

温度的变化△T有近似线性的关系: △Vbe=k△T

对于硅pn结,k约等于2,热阻的计算公式为: Rth=△T/P 只需加一个稳定的功率,测量晶体管的△Vbe即 可计算出晶体管的热阻 RT。

31

热阻测试筛选设备的优点

进行热阻测试筛选,我们用的是日本 TESEC的△Vbe测试仪 。

32

热阻测试筛选设备的优点

4

功率器件后封装工艺流程-划片车间

日本DISKO划片机

5

功率器件后封装工艺流程 ——粘片

功率器件封装工艺流程-PPT

我公司产品的热阻特点

通过测量△Vbe,再经过公式 Rth= △Vbe /KP

我公司典型产品值:

_

X

控制“虚焊”的措施

压焊工序对引线拉力进行了严格的控制

产品性价比

1、材料的选用 2、先进的工艺制程 3、严格的生产过程控制

材料的选用

1.供应商均经过评价认证 2.品质好价格高的材料

先进的工艺制程

2、产品种类型号丰富,专门针对节能灯、电 子镇流器进行设计 封装形式:TO-92、TO-126、TO-220、

TO-262、TO-263、TO251 带抗饱和电路的系列 L(低电压)系列晶体管

产品的特点

3、可靠性高 如高低温循环(-50℃~150℃) 冰沸水浸泡试验 功率老化

4、本公司生产芯片,保证质量及芯片货源

成品管

测试分选 合格

QC 抽检 合格

成品包装

不合格品 不合格

QA 检验 合格

入成品库

不合格

抽检 合格

不合格

客户使用

粉碎 返工 返工 返工

包装

分选机 KT9614与DTS-1000

整洁的包 装车间

新型的包装方式—编带

我公司今年新引 进的编带机

产品一致性和可靠性

1、产品的一致性 a.芯片生产工艺控制 b.通过细分类进行控制

提高产品可靠性 -封装工艺的严格控制

一、降低热阻 二、控制“虚焊” 三、增强塑封气密性

降低器件发热量的三个途径 一、通过优化电路,避免开关器件进入放大区,减

小器件上的功率消耗 。 二、降低器件的热阻,即提高器件的散热能力。 三、提高器件的电流性能,降低饱和压降 。

在电路和芯片都已固定的情况下,避免器件发 热失效重要的途径就是降低器件的热阻 。

功率器件封装工艺流程ppt

将多个功率器件集成在一个模块中 进行封装,提高器件的集成度和可 靠性。

微型化封装

采用微电子制造技术,实现功率器 件的小型化和微型化。

绿色封装

采用环保材料和工艺,降低封装过 程对环境的影响,实现绿色生产。

高温超导技术应用

利用高温超导材料制作功率器件, 提高器件的效率和性能。

02

封装工艺流程

芯片准备

环境适应性检测

01

02

03

检测目的

评估封装后的功率器件在 不同环境条件下的性能表 现,确保其具有较高的可 靠性和稳定性。

检测内容

包括温度循环测试、湿度 测试、机械应力测试等。

检测方法

在环境试验箱内进行模拟 测试。

05

封装工艺问题及解决方案

引脚焊接不良

原因

引脚材料不纯或焊接温度不当,导致引脚与焊板焊接不牢固 。

引脚焊接

01

02

03

引脚准备

将引脚焊接在芯片上,并 调整引脚间距和高度。

焊接准备

清洁引脚和基板上的焊接 点,并涂上焊膏。

焊接操作

将引脚与基板上的焊接点 对齐,并使用焊接设备进 行焊接。

塑封固化

塑封材料准备

选择合适的塑封材料,并 进行称量和混合。

塑封操作

将塑封材料均匀涂抹在基 板上,并将芯片和引脚完 全覆盖。

环氧树脂具有优良的绝缘性能和加工性能,常用于高电压、高温、高频率的功率器件封装。硅酮树脂 具有优良的耐腐蚀性能和阻燃性能,常用于高电压、高温、高频率的功率器件封装。聚氨酯具有优良 的耐腐蚀性能和阻燃性能,常用于中低档功率器件封装。

04

封装质量检测与控制

外观检测

检测目的

确保封装后的功率器件外观符 合设计要求,无缺陷、无不良

微型化封装

采用微电子制造技术,实现功率器 件的小型化和微型化。

绿色封装

采用环保材料和工艺,降低封装过 程对环境的影响,实现绿色生产。

高温超导技术应用

利用高温超导材料制作功率器件, 提高器件的效率和性能。

02

封装工艺流程

芯片准备

环境适应性检测

01

02

03

检测目的

评估封装后的功率器件在 不同环境条件下的性能表 现,确保其具有较高的可 靠性和稳定性。

检测内容

包括温度循环测试、湿度 测试、机械应力测试等。

检测方法

在环境试验箱内进行模拟 测试。

05

封装工艺问题及解决方案

引脚焊接不良

原因

引脚材料不纯或焊接温度不当,导致引脚与焊板焊接不牢固 。

引脚焊接

01

02

03

引脚准备

将引脚焊接在芯片上,并 调整引脚间距和高度。

焊接准备

清洁引脚和基板上的焊接 点,并涂上焊膏。

焊接操作

将引脚与基板上的焊接点 对齐,并使用焊接设备进 行焊接。

塑封固化

塑封材料准备

选择合适的塑封材料,并 进行称量和混合。

塑封操作

将塑封材料均匀涂抹在基 板上,并将芯片和引脚完 全覆盖。

环氧树脂具有优良的绝缘性能和加工性能,常用于高电压、高温、高频率的功率器件封装。硅酮树脂 具有优良的耐腐蚀性能和阻燃性能,常用于高电压、高温、高频率的功率器件封装。聚氨酯具有优良 的耐腐蚀性能和阻燃性能,常用于中低档功率器件封装。

04

封装质量检测与控制

外观检测

检测目的

确保封装后的功率器件外观符 合设计要求,无缺陷、无不良

功率器件封装工艺流程课件

包装

入库

aging

Packing Ware house

打印 marking

管脚上锡 plating

功率器件后封装工艺流程 ——划片

圆硅片

划片及绷片 后的圆片

划片

划片:将圆片切割成单个分离的芯片 划片特点:日本DISCO划片机,具有高稳 定性,划片刀的厚度25um,芯片损耗小。

功率器件后封装工艺流程-划片车间

2、使用有N2保护的 烘箱,防止管子在高 温下氧化。

功率器件后封装工艺流程

电镀

切筋

老化

测试

检验

测试流程

成品管

测试分选 合格

QC 抽检 合格

成品包装

不合格品 不合格

QA 检验 合格

入成品库

不合格

抽检 合格

不合格

客户使用

粉碎 返工 返工 返工

包装

功率器件后封装工艺流程 ——测试设备

分选机 KT9614与DTS-1000

焊料

表面清洁光亮,无氧化及 斑点、粘污等不良现象。

工艺保证

每片先试粘一条,试推力, 符合工艺规范才下投。

与芯片、框架两者之间的浸 润性良好,溶化后无颗粒状。

引线框架 粘接强度

表面平整、清洁、光亮无 焊料点上熔化后,焊料与之

氧化,无斑点。

的浸润好。

1、推力:mm2>1kg

2、焊料覆盖芯片面积 >95%(空洞面积<5%)

打印

塑封:压机注 塑,将已装片的 管子进行包封

塑封体 框架管脚

塑封示意图

塑封的特点

采用环氧树脂塑封材料 封装,阻燃,应力 小,强度高,导热 性好,密封性好, 保证晶体管大功率 使用情况下具有良 好散热能力,管体 温度低。

封装工艺流程PPT122页

第二章 封装工艺流程

• 2.3 芯片贴装 芯片贴装,也称芯片粘贴,是将芯片固定于封装基板或引

脚架芯片的承载座上的工艺过程。

贴装方式

• 共晶粘贴法 • 焊接粘贴法 • 导电胶粘贴法 • 玻璃胶粘贴法

第二章 封装工艺流程

• 2.3.1共晶粘贴法 共晶反应 指在一定的温度下,一定成分的液体同时结晶出两种一定

凸块式芯片TAB,先将金属凸块长成于IC芯片的铝键合点 上,再与载带的内引脚键合。预先长成的凸块除了提供引脚 所需要的金属化条件外,可避免引脚与IC芯片间可能发生短 路,但制作长有凸块的芯片是TAN工艺最大的困难。

第二章 封装工艺流程

• 2.4.2 载带自动键合技术

芯片凸点制作技术 凸点因形状不同可分为两种

第二章 封装工艺流程

• 2.4.1 打线键合技术

打线键合技术

超声波键合(Ultrasonic Bonding ,U/S bonding)

热压键合(Thermocompression Bonding T/C bonding) 热超声波键合(Thermosonic BoBiblioteka ding,T/S bonding)

第二章 封装工艺流程

• 2.4 芯片互连 芯片互连是将芯片焊区与电子封装外壳的I/O引线或基

板上的金属焊区相连接。 芯片互连常见的方法:

打线键合(WB wire bonding)

倒装芯片键合(FCB flip chip bonding,C4)

载带自动键合(TAB tape automate bonding)

• 2.4.1 打线键合技术介绍 (2)热压键合

第二章 封装工艺流程

• (3)热超声波键合

热超声波键合是热压键合与超声波键合的混合技术。在工 艺过程中,先在金属线末端成球,再使用超声波脉冲进行金 属线与金属接垫之间的接合。

IGBTTOP生产流程工艺介绍 ppt课件

点胶后安装底板

9、功率端子键合

目的:通过键合打线,将各个功率端子与 DBC间连结起来,形成完整的电路结构

10、壳体灌胶与固化

目的: 对壳体内部进行加注A、B胶并抽真

空,高温固化 ,达到绝缘保护作用

抽真空

固化完成

高温固化

11、封装、端子成形

目的:对产品进行加装顶盖并对端子进 行折弯成形

12、功能测试

印刷效果

2、自动贴片

目的:将IGBT芯片与FRED芯片贴装于 DBC印刷锡膏表面

3、真空回流焊接

目的:将完成贴片的DBC半成品置于真 空炉内,进行回流焊接

4、超声波清洗

目的: 通过清洗剂对焊接完成后的DBC半成

品进行清洗,以保证IGBT芯片表面洁净 度满足键合打线要求

5、X-RAY缺陷检测

目的: 通过X光检测筛选出空洞大小符合标

准的半成品,防止不良品流入下一道工序

6、自动键合

目的:通过键合打线,将各个IGBT芯片 或DBC间连结起来,形成完整的电路结构

7、激光打标

目的: 对模块壳体表面进行激光打标,标明

产品 型号、日期等信息

8、壳体塑封

目的: 对壳体ቤተ መጻሕፍቲ ባይዱ行点胶并加装底板,起到

粘合底板的作用

IGBT TO-3P封装工艺介绍

IGBT TO-3P encapsulation technology

IGBT TO-3P生产流程

芯片加工 切筋

测试印字

自动贴片

DIE BOND

电镀

目检

铝线键合

WIRE BOND

去胶

包装

塑封成型 烘烤 入库

1、丝网印刷

目的: 将锡膏按设定图形印刷于散热底板

封装工艺流程ppt课件

在芯片粘贴时,用盖印、丝网印刷、点胶

等方法将胶涂布于基板的芯片座中,再将芯片 置放在玻璃胶之上,将基板加温到玻璃熔融温 度以上即可完成粘贴。由于完成粘贴的温度要 比导电胶高得多,所以它只适用于陶瓷封装中。 在降温时要控制降温速度,否则会造成应力破 坏,影响可靠度。

完整编辑ppt

13

第二章 封装工艺流程

而使未来键合发生对位错误,因此双层与三层载带较少应用 于凸块载带TAB的键合。

凸块式芯片TAB,先将金属凸块长成于IC芯片的铝键合 点上,再与载带的内引脚键合。预先长成的凸块除了提供引 脚所需要的金属化条件外,可避免引脚与IC芯片间可能发生 短路,但制作长有凸块的芯片是TAN工艺最大的困难。

芯片凸点金属材料:一般包括金属Au、Cu、Au/Sn、 Pd/Sn。

完整编辑ppt

24

第二章 封装工艺流程

2.4.2 载带自动键合技术

TAB的关键技术

芯片凸点制作技术

TAB载带制作技术

载带引线与芯片凸点的内引线焊接和载带外引线 焊接技术

完整编辑ppt

25

第二章 封装工艺流程

2.4.2 载带自动键合技术 TAB的关键技术--芯片凸点制作技术

完整编辑ppt

4

第二章 封装工艺流程

2.2.2减薄工艺

硅片背面减技术主要有:

磨削、研磨、化学抛光

干式抛光、电化学腐蚀、湿法腐蚀

等离子增强化学腐蚀、常压等离子腐蚀等

减薄厚硅片粘在一个带有金属环或塑料框架的薄膜 (常称为蓝膜)上,送到划片机进行划片。现在划片机都 是自动的,机器上配备激光或金钢石的划片刀具。切割分 部分划片(不划到底,留有残留厚度)和完全分割划片。 对于部分划片,用顶针顶力使芯片完全分离。划片时,边 缘或多或少会存在微裂纹和凹槽这取决于刀具的刃度。这 样会严重影响芯片的碎裂强度。

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑封

打印

压焊:用金丝或铝丝 将芯片上的电极跟外 引线(框架管脚)连 接起来。

金丝 或铝丝

金丝-金丝球焊 铝丝-超声波焊

压焊示意图

至诚至爱,共创未来

SI SEMI.

10

压焊的特点

1、自动压焊机,一致性好,焊点、弧度、 高度最佳,可靠性高。

2、根据管芯的实际工作电流选择引线直 径规格,保证了良好的电流特性 。

高精度的测试系统

1、最高测试电压为1000V,最大电流20A,漏电流最 高精度达到pA级,电压测试精度达到2mV

2、可测试的半导体器件有双极晶体管,MOS管,二极 管等多种器件。

3、对于双极晶体管,可测试hFE、Vcesat、Vbesat、 Rhfe、Iceo、Iebo、Bveb、Icbo、Bvceo、Vfbe、Vfbc、 Vfec、Bton、Bvces、Bvcer、Icer、Icex、Icbr、 Icbs、BVcbo、Iceo等参数

功率器件封装工艺流程教材ppt

功率器件封装工艺流程

至诚至爱,共创未来

2

SI SEMI.

功率器件封装工艺流程教材ppt

主要内容

主要内容介绍 一、功率器件后封装工艺流程 二、产品参数一致性和可靠性的保证 三、产品性价比 四、今后的发展

至诚至爱,共创未来

SI SEMI.

2

功率器件后封装工艺流程

划片

粘片

15

功率器件后封装工艺流程

塑封

打印

电镀

切筋

老化

测试

激光打标

在管体打上标记

激光打印机

至诚至爱,共创未来

SI SEMI.

16

功率器件后封装工艺流程-电镀切筋

塑封

打印

电镀

切筋

老化

测试

电镀:纯锡电镀, 符合无铅化要求

切筋:器件分散

连筋

切筋示意图

至诚至爱,共创未来

SI SEMI.

17

功率器件后封装工艺流程 ——切筋

切筋员工在 操作

至诚至爱,共创未来

SI SEMI.

18

功率器件后封装工艺流程-老化

塑封

打印

电镀

切筋

老化

测试

1、严格的筛选条件, 温度140~150℃。

2、使用有N2保护的 烘箱,防止管子在高 温下氧化。

至诚至爱,共创未来

SI SEMI.

19

功率器件后封装工艺流程

电镀

切筋

老化

测试

检验

成品管

测试分选 合格

SI SEMI.

13

塑封的特点

采用环氧树脂塑封材料 封装,阻燃,应力 小,强度高,导热 性好,密封性好, 保证晶体管大功率 使用情况下具有良 好散热能力,管体 温度低。

至诚至爱,共创未来

塑封机

SI SEMI.

14

功率器件后封装工艺流程 ——塑封车间

塑封生产车间的景象

至诚至爱,共创未来

SI SEMI.

Байду номын сангаас

至诚至爱,共创未来

SI SEMI.

24

提高产品可靠性 -封装工艺的严格控制

一、降低热阻 二、控制“虚焊” 三、增强塑封气密性

至诚至爱,共创未来

SI SEMI.

25

功率器件的重要参数-热阻

降低器件发热量的三个途径 一、通过优化电路,避免开关器件进入放大区,减

小器件上的功率消耗 。 二、降低器件的热阻,即提高器件的散热能力。 三、提高器件的电流性能,降低饱和压降 。

4、氮氢气体保护,避免高温下材料氧化。

至诚至爱,共创未来

SI SEMI.

7

功率器件后封装工艺流程——粘片车间

粘片员工在认真操作

至诚至爱,共创未来

SI SEMI.

8

功率器件后封装工艺流程——粘片车间

全新的TO-220粘片机

至诚至爱,共创未来

SI SEMI.

9

功率器件后封装工艺流程-压焊

划片

粘片

压焊

压 焊 实 物 图

至诚至爱,共创未来

SI SEMI.

11

功率器件后封装工艺流程 ——压焊车间

全新的KS TO-92压焊机

压焊车间

至诚至爱,共创未来

SI SEMI.

12

功率器件后封装工艺流程-塑封

划片

粘片

压焊

塑封

打印

塑封:压机注 塑,将已装片的 管子进行包封

塑封体 框架管脚

塑封示意图

至诚至爱,共创未来

3

功率器件后封装工艺流程 ——划片

圆硅片

划片及绷片 后的圆片

划片

划片:将圆片切割成单个分离的芯片 划片特点:日本DISCO划片机,具有高稳 定性,划片刀的厚度25um,芯片损耗小。

至诚至爱,共创未来

SI SEMI.

4

功率器件后封装工艺流程-划片车间

日本DISKO划片机

至诚至爱,共创未来

SI SEMI.

整洁的包 装车间

新型的包装方式—编带

我公司今年新引 进的编带机

至诚至爱,共创未来

SI SEMI.

22

产品一致性和可靠性

1、产品的一致性 a.芯片生产工艺控制 b.通过细分类进行控制

2、产品可靠性 a.优化芯片生产工艺提高可靠性 b.封装工艺的严格要求

至诚至爱,共创未来

SI SEMI.

23

产品参数一致性的保证

至诚至爱,共创未来

SI SEMI.

27

功率器件的重要参数-热阻

二、晶体管热阻的组成

1、RT1内热阻-由芯片 的大小及材料决定。

2、 RT2接触热阻-与 封装工艺有关。 3、 RT3与封装形式及 是否加散热片有关。

5

功率器件后封装工艺流程 ——粘片

(将单颗芯片粘结到引线框架上)

实物图

划片

粘片

压焊

塑封

打印

至诚至爱,共创未来

SI SEMI.

6

我公司粘片的特点

1、自动粘片机,芯片和引线框架的粘结牢固, 一致性好。

2、优质的框架及焊接材料使用,获得良好的 热学和电学特性。

3、芯片与框架的热匹配性良好,芯片和框架 之间的应力达到最小,热阻小,散热性好。

在电路和芯片都已固定的情况下,避免器件发 热失效重要的途径就是降低器件的热阻 。

至诚至爱,共创未来

SI SEMI.

26

功率器件的重要参数-热阻

一、热阻的定义 热阻(Rth)是表征晶体管工作时所产生

的热量向外界散发的能力,单位为℃/W, 即是当管子消耗掉1W时器件温度升高的 度数。 RTH总= RT1+ RT2+ RT3

压焊

塑封

Die saw 检验

Die bonding

测试

wire bonding

切筋

molding 老化

Inspection Testing segregating Heat

包装

入库

aging

Packing Ware house

打印 marking

管脚上锡 plating

至诚至爱,共创未来

SI SEMI.

QC 抽检 合格

成品包装

不合格品 不合格

粉碎 返工

测试流程

QA 检验 合格

入成品库

不合格

返工

抽检 合格

不合格

客户使用

返工

至诚至爱,共创未来 SI SEMI.

包装

20

功率器件后封装工艺流程 ——测试设备

分选机 KT9614与DTS-1000

至诚至爱,共创未来

SI SEMI.

21

功率器件后封装工艺流程 ——包装