液压缸性能测试试验台的研究

工程机械论文题目

工程机械论文题目1、车载液压机械臂动态设计与研究2、基于网络模型的复杂机电系统可靠性评估3、螺纹联接自动装配系统的研究4、轴承压装仿真与试验以及液力变矩器导轮的热装配变形分析研究5、硫系自润滑钢中原位自生金属硫化物自润滑相的形成机制与控制方法6、基于电动气旋流的吸附器的开发和特性研究7、动圈式比例电磁铁关键技术研究8、箱式风机管道法兰的柔性制造系统9、六自由度运动平台优化设计及动态仿真研究10、面向恶劣服役环境的工件抗缺陷结构优化设计方法及其应用11、基于数字液压缸组的多浮力摆波能装置压力平衡研究12、具有运动控制功能的电液比例阀控制器研究13、微型轴承内圆磨削加工的质量监控系统研究14、抗负载波动回转控制阀优化设计研究15、气浮式无摩擦气缸静动态特性研究16、模拟风力机载荷的电液加载装置的设计研究17、用于扩散吸收式热变换器的气泡泵性能实验研究18、脂肪醇聚氧乙烯醚与三乙醇胺硼酸酯水溶液的摩擦学性能研究19、表面织构化固体润滑膜设计与制备技术研究20、双压力角非对称齿轮承载能力的影响因素研究及参数优化21、全电液式多路阀自动测试系统设计与实现22、开关液压源系统研究分析及其试验系统的设计与搭建23、飞轮储能系统电机与轴系设计24、面向不完全数据的疲劳可靠性分析方法研究25、树木移植机液压系统的设计研究26、新型双输出摆线减速器的设计与分析27、基于ARM9架构的工业喷码机研究与实现28、超高压水射流破拆机器人液压系统设计与研究29、考虑轴承影响的摆线针轮传动动力学研究30、车辆传动装置供油系统设计方法研究31、润滑油复合纳米粒子添加剂摩擦学性能的研究32、高速气缸的缓冲结构研究33、大长径比柔性对象自动送料关键技术研究34、空间索杆铰接式伸展臂根部锁紧机构运动功能可靠性研究35、基于能量梯度理论的离心压缩机固定元件性能改进研究36、并联RCM机构构型综合及典型机构运动学分析37、多自由度气动人工肌肉机械手指结构设计及控制38、闸板位置对闸阀内部气固两相流及磨损的影响39、电液伺服阀试验台测控系统的设计40、多盘制动器加压装置典型结构设计及试验研究41、重型多级离心泵穿杠螺母拧紧装置的设计42、气动增压阀动态特性的仿真研究43、小间隙下狭缝节流止推轴承特性研究44、离心通风机的性能预测与叶片设计研究45、基于有限元法的齿面修形设计46、离心泵输送大颗粒时固液两相流场的数值计算47、小流量工况下离心泵内部流动特性分析48、双粗糙齿面接触时的弹流润滑数值分析49、工程专用自卸车车架疲劳寿命分析50、倾斜式带式输送机断带抓捕装置的研究51、基于骨架模型的自卸车装配设计平台研究52、双馈式风力发电机齿轮箱的'动态特性分析53、定常扭矩激励下转子系统动力学与摩擦学研究54、恒流量轴向柱塞液压泵的研究55、下运带式输送机能量回馈与安全制动技术的研究56、压力容器筒体自动组对及检测装置的研究57、高压容腔卸压曲线及卸压阀研究58、一种小冲击高性能液压缸双向制动阀的研究59、盘式制动器摩擦副热结构耦合及模态分析60、输送带摩擦学行为及动力学特性研究61、圆环链与驱动链轮磨损试验研究62、十字轴式万向联轴器的动力学特性仿真分析63、乳化液过滤器多次通过试验系统开发64、电液流量匹配装载机转向系统特性研究65、大位移低电压的静电斥力微驱动器的设计与仿真研究66、圆柱斜齿轮传动误差的补偿分析67、基于物理规划法的柔顺机构多目标拓扑优化研究68、桥式起重机桥架结构静动态分析及多目标优化69、柱塞泵及管路流固耦合振动特性研究70、非对称柱塞泵直驱挖掘机液压缸系统特性研究71、波箔动压气体轴承承载特性的理论与实验研究72、低温氦透平膨胀机中液体动静压轴承的承载特性研究73、滚珠轴承支承高速电主轴热特性分析74、基于许用压力角要求的共轭凸轮计算机辅助设计系统开发75、圆筒涨圆机液压与电气控制系统的研究76、再制造液压缸性能检测技术的研究77、气动高压高速开关阀的设计与研究78、四轮四向叉车非对称转向机构双目标优化研究79、基于桁架结构的3D打印轻量化模型生成研究80、无转速计阶比分析方法研究81、非圆齿轮行星轮系传动性能分析82、永磁同步电主轴机电耦联动力特性研究83、气动柔性驱动器的位置控制研究84、高速旋转接头试验台的研制85、永磁同步电主轴电磁噪声影响因素研究86、水泵转子静挠度检测系统的构建与实现87、磁悬浮飞轮储能支承系统的控制策略研究88、聚磁式永磁涡流耦合器的性能分析和测试89、起重机用永磁同步电机的设计与研究90、大型往复式迷宫压缩机气缸体关键部件受力分析91、准双曲面锥齿轮实体建模与齿面接触分析92、风机风量调节伺服缸试验系统设计及控制特性研究93、大型往复式压缩机迷宫密封效果的影响因素分析94、水泵轴向力测量装置现场静态标定系统设计95、空压机用超超高效永磁同步电动机设计及铁耗研究96、主动磁悬浮轴承及其控制方法研究97、水泵转子径向跳动检测系统设计98、板状超声物料输送装置的研究99、钢制组合式路基箱力学性能研究100、三种典型微细结构缺陷的试验研究101、向心关节轴承摩擦磨损性能仿真及试验分析102、离心压缩系统反转动力学特性研究与分析103、计入弹性变形的复合材料水润滑轴承润滑特性的研究104、气缸壁面温度预测研究105、高速曳引界面的摩擦滑移实验方法研究106、特征优化方法研究及其在轴承故障诊断中的应用107、小型机械零件拣货系统改良设计研究108、活塞式压缩机排气量测试系统的设计与开发109、小型安全阀便携离线校验设备研制110、轴流风机数值模拟的若干问题探讨111、催化装置富气压缩机控制系统的设计与实现112、变频电机拖动的变量柱塞泵液压动力系统特性研究113、模具形线参数对厚壁封头成形的影响114、条形砧旋转锻造封头的工艺研究115、磁悬浮轴承-转子系统的运动稳定性与控制研究116、两级行星齿轮减速器稳健设计方法的研究117、机械产品原理方案优化建模与实现118、错位码垛规划及其与码垛机器人控制融合的研究119、3D打印技术中分层与路径规划算法的研究及实现120、液压同步顶升系统设计及控制策略研究121、机构可动性设计缺陷辨识模型与修复方法研究122、码垛机器人控制系统的设计及实现123、浮环轴承润滑特性研究124、机械产品可持续改进研究设计125、轮腿式轮椅传动机构的设计与仿真126、低速叉车横置式转向电动轮设计与优化研究127、面向机电系统运行状态监测的声源定位技术研究128、摆线活齿传动齿形研究及仿真129、旋转阀口试验台的研发及旋转阀口的仿真研究130、水压阀口特性仿真研究131、旋转式水压伺服阀的设计及研究132、串联式混联机构的力学分析及动力学仿真133、利用阳极键合封装MEMS器件所用离子导电聚合物开发134、工业生产型立体仓库的设计与优化136、带式输送机多滚筒驱动功率平衡影响因素的分析与研究137、折臂式随车起重机回转系统同步控制研究138、九轴全地面起重机传动系统研究140、大型磨机故障诊断方法的研究141、水液压多功能试验台数据测控系统的研发142、迷宫密封泄漏特性及新结构研究143、组合型振荡浮子波能发电装置液压系统研究144、机电一体化实训装置在中职教学中的应用研究145、穿孔扭转微机械谐振器件的挤压膜阻尼机理与模型146、双螺杆式空压机转子型线分析与加工优化147、铸造起重机安全制动温度场热耦合及机构振动分析148、渐变箍紧力作用的起重机卷筒结构分析与优化设计149、汽车起重机动力、起升系统参数优化及节能分析150、贝叶斯网络系统可靠性分析及故障诊断方法研究151、圆锥破碎机止推盘磨损寿命预测及结构优化152、喷油器火花塞护套成形工艺优化及模具分析153、碟形砂轮磨削面齿轮加工技术及齿面误差生成规律研究154、铝合金喷射沉积坯形状及组织控制155、基于FACT理论的柔顺机构设计及其在振动切削方面的应用156、高精度FA针摆传动尺寸链分析研究157、水平带法兰阀体多向模锻工艺研究158、并联机构的人机交互式装配实现及运动性能自动分析159、铝合金薄壁件加工变形控制技术研究160、三柱塞式连续型液压增压器的特性研究161、液压泵新型补油装置研究162、压力阀的新型阻尼调压装置研究163、多轴电液转向系统优化设计164、大型框架式液压机智能监控与维护系统设计165、液压缸综合性能测试试验台机械结构及液控部分的设计与开发166、考虑实际气体效应低速运转螺旋槽干气密封性能研究167、液压型落地式风力发电机组主传动系统特性与稳速控制研究168、装载机动臂液压缸可靠性研究169、舰船稳定平台液压驱动单元控制及实验研究170、单作用双泵双速马达专用换向阀设计与研究171、二通插装式比例节流阀自抗扰控制方法研究172、旋转机械状态趋势预测及故障诊断专家系统关键技术研究173、阶梯滑动轴承油膜流态可视化试验装置设计与应用174、大型平行轴斜齿轮减速器可靠性分析175、曲沟球轴承的设计与试制176、汇率波动对重庆市机电产品进出口贸易影响传导机制及对策研究177、流体动压型机械密封开启过程的声发射特征监测研究178、桥门式起重机蒙皮式主梁结构性能分析179、螺纹插装比例流量控制阀的振动特性研究180、农耕文化符号的转换和再利用181、石墨烯作为润滑油添加剂在青铜织构表面的摩擦学行为研究182、微粒子喷丸对螺纹紧固件抗松动性能影响研究183、螺纹插装平衡阀结构和特性研究184、机械密封端面接触状态监测技术研究【拓展阅读】工程机械基本介绍工程机械是中国装备工业的重要组成部分。

液压综合试验台设计

液压综合试验台设计樊涛1,2,牛晓华1,2,3,吴兆迁1,2(1.国家林业局哈尔滨林业机械研究所,黑龙江哈尔滨150086;2.中国林业科学研究院新技术研究所,北京100091;3.东北林业大学,黑龙江哈尔滨150040)摘要:介绍了计算机辅助测试液压综合试验台的系统设计、工作原理及主要技术指标。

该试验台综合了液压泵、液压阀和液压缸专用试验台的性能,达到了一机多用的目的,还具有测试数据自动记录和处理、测试数据准确可靠及方便等特点。

关键词:试验台;计算机辅助测试;测试参数中图分类号:TH137文献标识码:A文章编号:1001-4462(2008)08-0031-03DesignofHydraulicGeneralTestStandFANTao1,2,NIUXiao-hua1,2,3,WUZhao-qian1,2(1.HarbinResearchInstituteofForestryMachinery,theStateAdministrationofForestry,HarbinHeilongjiang150086,China;2.NewTechnologyResearchInstitute,ChineseAcademyofForestry,Beijing100091,China;3.NortheastForestryUniversity,HarbinHeilongjiang150040,China)Abstract:Thesystemdesign,workingprincipleandmaintechnicalindexesofthecomputer-aidedhydraulicgeneralteststandareintroduced.Itcombinestheperformanceoftheteststandsspeciallydesignedforhydraulicpumps,hydraulicvalvesandhydrauliccylindersandtherefore,itcanbeusedforseveralpurposes.Thestandalsofeaturesautomaticrecordingandhandlingoftestdata,accuracyandreliabilityoftestdataandconvenience.Keywords:teststand;computer-aidedtest;testdata随着科学技术的不断发展,液压技术在各个领域得到了广泛的应用,尤其在林业机械方面正发挥着越来越重要的作用。

液压缸性能测试试验台的开发与应用_孙政

收稿日期:2005-10-25作者简介:孙 政(1964-),男,安徽太和人,实验师,工程硕士,2005年毕业于西安建筑科技大学,主要从事实验教学研究和教学管理工作。

液压缸性能测试试验台的开发与应用孙 政1,史俊青2(11徐州建筑学院,江苏徐州 221008;21中国矿业大学,江苏徐州 221008)摘 要:试验台是液压缸产品质量监控的保障,文章介绍了液压性能测试台的组成、原理和特点。

通过测试数据和曲线的分析,可判断液压缸的结构方案的合理性,确定液压缸最佳工作范围,验证产品的性能稳定性和可靠性,消除潜在质量问题,进一步提高产品质量,同时对液压缸产品的基础研究具有一定的意义。

关键词:液压缸;测试;试验台中图分类号:TD4 文献标识码:B 文章编号:1671-0959(2006)03-0070-02液压缸是液压系统的重要组成部分,可分为推力液压缸(单作用液压缸,双作用液压缸,组合液压缸)、摆动液压缸(单叶片摆动液压缸,双叶片摆动液压缸)。

因其结构简单,工作可靠,在现代化机械系统中得到了更为广泛的应用。

目前,液压缸生产厂家较多,为了使液压缸的性能和质量既能满足生产的需求又能达到标准规定的指标要求,与液压元件厂合作,依据G B/T 15622-1995标准,开发研制了测试液压缸性能的试验台。

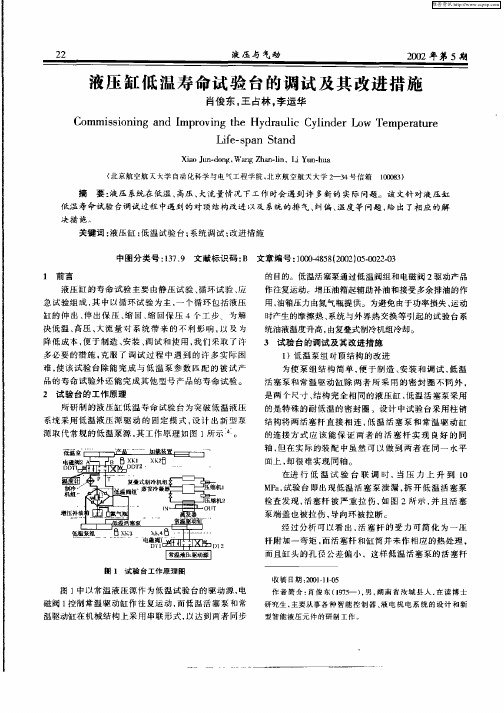

1 试验台的组成及工作原理111 液压系统液压系统由六组电机泵组、四组插装阀组、被试液压缸、对顶加载缸、侧向力减压回路、滤油器、蓄能器、加热及冷却装置等部分组成,见图1。

二组电机泵组D 1、D 2可通过主阀组向被试缸提供油液,主阀组由换向阀、插装阀、压力比例调节阀和背压阀图1 液压缸试验台系统原理图70研究探讨 煤 炭 工程 2006年第3期组成。

换向阀作为插装阀的先导阀来控制被试缸的运动方向和停止。

四组电机泵组D3、D4、D5、D6可通过加载阀组向加载缸提供油液。

加载阀组由四个插装阀组成的桥式整流回路、压力比例调节阀、流量阀组成。

液压缸低温寿命试验台的调试及其改进措施

在工 作过 程 中就很 容易 由于弯矩 的作用 变形 而与缸 头

可 以 自动 的选 出高 压 油 路 , 管低 温 活塞泵 往 哪个 方 不 向运 动 , 电磁 阀 2的 P口始终 为进 油 口, T口始 终为 出 油 口, 这样 只要电 磁阀 l 控制 低温活 塞泵 的运 动 , 电 而

维普资讯

2 2

液压 与 气动

2O O 2年 第 5期

液压 缸 低 温 寿命试 验 台 的调试 及其 改进 措 施

肖俊东 , 占林 , 王 李运华

Co mmiso i g a d I r vn h d a l y i d r L w mp r t r s i n n n mp o i g t e Hy r u i C ln e o Te e au e c L f—p n S a d ie s a t n

3 试 验 台的调试 及 其改进 措施

1 低 温 泵组对 顶结构 的改进 ) 为使 泵 组结 构简 单 , 于制 造 、 便 安装 和调 试 , 低温 活 塞泵 和常温 驱动 缸 除两 者 所 采 用 的密 封 圈不 同外 , 是两个 尺寸 、 结构 完全相 同的液压缸 , 温 活塞泵采用 低 的是特殊 的 耐低温 的 密封 圈。设计 中试 验 台采用柱 销 结 构将两 活塞杆 直 接 相 连 , 温 活塞 泵 和常 温 驱 动缸 低 的连接方 式 应 该 能保 证 两者 的活 塞 杆 实 现 良好 的 同 轴, 但在 实 际的装配 中虽 然 可 以做 到 两 者在 同一 水平 面上 , 却很 难 实现 同轴 。 在进 行 低 温 试 验 台 联 调 时 , 压 力 上 升 到 l 当 0 MP , a 试验 台 即出现低 温活 塞 泵 泄漏 , 开低 温活 塞泵 拆 检查 发现 , 活塞杆 被 严 重 拉 伤 , 图 2所 示 , 且 活塞 如 并 泵 端盖也 被拉 伤 , 向环 被拉 断 导 经过分 析 可以看 出 , 活塞 杆 的受 力 可简 化 为 一压 杆 附加 一弯矩 , 活塞杆 和缸 筒并 未作 相应 的热处 理 , 而 而且缸 头的孔 径公 差偏 小 ,这样低 温 活塞泵 的活 塞杆

液压马达测试系统及动力源设计

摘要在高压、高速、大功率的制造行业,机、电、液一体化的设备在整个机械设备中所占的比重越来越大。

液压实验台作为一种检测液压元件的必须设备,可对液压泵,液压马达,液压阀等各种液压元件进行测量。

液压马达作为液压系统的动力元件和执行元件,是整个液压系统的心脏,其质量、性能的好坏直接影响着液压系统的可靠性,进而影响生产设备的正常运行。

因此,对液压马达进行精确的性能测试,是辨别产品优劣、改进结构设计、提高工艺水平、保证系统性能和促进产品升级的重要手段。

本文根据如下试验标准对液压马达试验台进行设计和研制:1.液压缸(马达)试验方法标准GB/T 15622-1995[1];2.JB/ZQ3774-86工程机械液压缸检验规则;3.美国SAEJ2214 MAR86试验标准。

并且结合现代传感器技术、微机技术以及计算机辅助测试技术,对液压马达试验台进行了符合ISO及GB标准的设计。

关键词:液压马达;测试;试验标准;计算机辅助测试技术ABSTRACTIn the field of the high-pressure, high-speed and great-power manufacturing, the equipment which consists of mechanic, electric and hydraulic is playing more and more important roles in the field. As a necessary device of measuring hydraulic parts, the hydraulic test-bed is able to measuring vary of parts such as pumps, motors and valve.The hydraulic motor is heart of whole hydraulic system as a part of power and executing, it results in the dependability of hydraulic system; even in the good working condition of the manufacturing equipments.Therefore, measuring accurately to the hydraulic motors is the way of promotion of construction, process and performance of products.The designing is depending on these standards:1.The Standards of Hydraulic Cylinder(Motors) Test Procedure(GB/T 15622-1995[1]);2.The rules of Hydraulic Cylinder Test Procedure(JB/ZQ3774-86);3.The standards of SAEJ2214 MAR86.The designing is the combination of modern technology of sensors, micro-computers and Computer-aided Test (CAT) which conforms to the standards of ISO and GB.Key words:hydraulic motors; measuring; standards of test;CAT目录摘要........................................................................................................................................... I II ABSTRACT .................................................................................................................................. I V 目录 (V)1 绪论 (1)1.1 液压马达试验台结构与组成 (1)1.2 液压马达试验台的发展 (2)1.2.1 计算机辅助测试系统(CAT) (2)1.2.2 液压马达试验台监控系统 (3)2 液压马达试验台总体设计 (5)2.2 液压马达试验台原理 (5)2.2 液压马达试验台结构设计 (6)3 液压马达试验台动力源装置设计 (7)3.1 液压动力源装置组成 (7)3.2 液压泵组结构设计 (7)3.2.1 液压泵组结构组成 (7)3.2.2 液压泵规格的确定 (7)3.2.3 与液压泵匹配的电动机的选定 (13)3.2.4 液压泵组布置方式的选择 (15)3.2.5 液压泵组连接方式的选择 (16)3.2.6 液压泵组安装方式的选择 (18)3.2.7 液压泵组传动底座的设计 (20)4 液压马达试验台控制装置设计 (24)4.1 液压控制装置的分类 (24)4.1.1 有管集成 (24)4.1.2 无管集成 (24)4.2 液压集成块概述 (24)4.2.1 块式集成原理 (24)4.2.2 块式集成的优点 (25)5 液压马达测试方法及测试技术 (26)5.1 液压马达试验方法 (26)5.1.1 型式实验和出厂实验 (26)5.1.2 测量准确度 (29)5.1.3 试验用油液 (29)5.1.4 稳态条件 (29)5.1.5 测量点的位置 (29)5.2 液压马达流量的测量 (30)5.2.1 流量的测量原理 (30)5.2.2 流量测量装置 (30)5.2.3 流量传感器的选择 (31)5.3 液压马达压力的测量 (32)5.3.1 压力的测量原理 (32)5.3.2 压力测量装置 (32)5.3.3 压力传感器的选择 (32)5.4 液压马达扭矩及转速的测量 (34)5.4.1 扭矩测量装置 (34)5.4.2 转速的测量原理 (34)5.4.3 扭矩及转速传感器的选择 (34)5.5 液压马达温度的测量 (35)5.5.1 温度的测量原理 (35)5.5.2 温度测量装置 (35)5.5.3 温度传感器的选择 (35)6 结论 (37)致谢 (38)参考文献 (39)液压马达测试系统及动力源设计1 绪论1.1液压马达试验台结构与组成液压马达作为液压系统的动力元件和执行元件,是整个液压系统的心脏,其质量、性能的好坏直接影响着液压系统的可靠性,进而影响生产设备的正常运行。

毕业设计_液压缸试验台设计

第 4 页 共 39 页

6.4 供油泵出口处溢流阀的选择 ........................................28 6.5 补油泵出口处溢流阀的选择 ........................................28 6.6 单向阀的选择 ....................................................29 6.7 三位四通换向阀的选择 ............................................29 6.8 单向节流阀的选择 ................................................29 6.9 背压阀的选择 ....................................................29 6.10 管道的选择 .....................................................29 6.11 确定油箱容量 ...................................................30 6.12 滤油器的选择 ...................................................32 6.13 液压油的选择 ...................................................32 7.液压系统性能验算 .....................................................33 8.液压系统的安装、调试及使用与维护 .....................................34 8.1 液压系统调度前的准备工作 ........................................34 8.2 液压系统跳调度骤 ................................................34 8.2.1 调试前的检查 ..................................................34 8.2.2 启动液压泵 ....................................................34 8.2.3 系统排气 ......................................................34 8.2.4 系统耐压试验 ..................................................34 8.2.5 空载调试 ......................................................35 8.2.6 负载试车 ......................................................35 8.3 液压系统的验收 ..................................................35 8.4 液压系统的维护及检修 ............................................35 结语 ...................................................................36 致谢 ...................................................................38 参考文献................................................................39

液压泵性能测试及液压泵拆装实验

液压泵性能测试及液压泵拆装实验一液压泵性能测试实验(一)实验目的:1.检查实验用泵压系是否能达到额定压力和额定流量。

.2.测定实验用泵的压力——流量特性。

3.测定液压泵的容积效率。

4.测定液压泵的总效率。

(二)实验设备:QCS003B液压实验台1.实验台液压系统图(图1--1)2.实验台液压元件一览表(表1--1)。

表1--1序号序号元件名称序号元件名称序号元件名称1 叶片泵 9 溢流阀 17 速度缸2 溢流阀 10 节流阀 18 加载缸3 电磁换向阀 11 电磁换向阀 19 功率表4 单向换向阀 12 电磁换向阀 20 流量计5 节流阀 13 压力换向阀 21 滤油器6 节流阀 14 被测溢流阀 22 滤油器7 节流阀 15 电磁换向阀 23 温度计8 叶片泵 16 电磁换向阀 24 量筒(1) 实验内容:1.液压泵额定压力和额定流量的测定。

实验台被测叶片泵的额定压力为63bar,额定流量为8.6L/min。

实验时调节实验台的溢流阀9和节流阀10,可分别由压力表P6和流量计20读出其压力和流量值。

实测值应达到或大于泵的额定值。

2.液压泵压力—流量特性的测定因液压泵工作时有间隙泄漏,泵的工作压力越高,其流量损失越大,实际流量越小。

依次改变泵的工作压力就能测出相应压力的流量值,从而得到泵的压力与流量的关系曲线q=f(p) 3.液压泵容积效率的测定液压泵的容积效率ηv 是泵在额定压力下工作时的流量q p 与零压时的流量之比。

分别测量泵在额定压力下的流量q p 和零压下(无负载)的流量q 0后,可按下式计算出泵的容积效率:ηv =opq q 4.液压泵总效率的测定液压泵的总效率η是泵在额定压力下工作时的输出功率p ou 与输出功率p i 的比值,即ioup p 泵的输入功率p i 也就是电机的输出功率p ou ’,它等于电机的输入功率p i ’与电机效率η’ 的乘积。

电机的输入功率的数值可由功率表19读出。

动静态液压试验台液压系统设计大学毕设论文

摘要阻尼器是一种能够吸收、衰减冲击与振动的控制装置,随着设计和制造技术的不断提高,其应用越来越广泛.鉴于阻尼器如此广泛的使用,且其对系统的安全性起着至关重要的作用,必须确保阻尼器具备合格的性能指标和制造质量。

因此,研制阻尼器振动试验台对测试阻尼器性能,保证产品质量具有重要意义。

本文调研了阻尼器振动试验台的发展现状,在分析了各类振动试验台性能特点的基础上,提出使用液压振动试验台检测阻尼器的方法,并针对国内外液压振动试验台研究中存在的不足,研究开发了一套具备高精度、大载荷、宽频响等特点的百吨级液压振动试验台系统,并完成了系统具体设计。

对液压振动试验台的系统原理进行阐述,根据试验台的技术指标,对试验台液压系统主要元件和试验台机架进行设计,并针对试验台设计中的技术难点进行分析。

关键词:阻尼器;液压试验台;性能检测;伺服控制AbstractDamper as an absorption and attenuation of shock and vibration control device, as the design and manufacturing technology The continuous improvement of operation, its application is more and more widely. In view of the damper is so widely used, and the system Security plays an important role, must ensure that the damping apparatus for manufacturing quality and qualified performance indicators. Therefore, the development to test the tester damper vibration damper performance, ensure the quality of products is of great significance. In this paper, the research of vibration damper test bench development present situation, the analysis of the various characteristics of vibration table Based on the analysis of using hydraulic method to detect damper vibration test rig, and in view of the hydraulic vibration test at home and abroad Test platform of the insufficiency in research, the research developed a high precision, large load, bandwidth, etc The tonnage hydraulic vibration test system, and completed the system design. On the system principle of hydraulic vibration test bench, according to the technical index of the test bench, main components and hydraulic system on test bench test bed frame design, and in view of the technical difficulties in the design of test bed are analyzed. Based on the above research results, the tonnage hydraulic vibration damper test rig is developed, and in jiangsu electric power Run the installation for co., LTD The damper test showed that this paper developed test rig, Load control accurate, reliable test data, fully meet the needs of enterprises on the damper performance test.Key words: damper; Hydraulic test bench; Performance testing; Servo control目录绪论 (1)第一章液压振动试验台的现状和发展趋势分析 (2)1.1 国外液压振动试验台的发展现状 (2)1.2阻尼器性能检测方法 (4)第二章液压振动试验台的功能分析 (7)1.1 液压振动试验台研制方案的提出 (7)1.2 本文的主要研究内容 (8)1.3 论文组织架构 (9)1.4液压振动试验台的设计 (9)第三章拟定动静态液压试验台的液压原理图 (10)3.1 试验台架功能和组成 (10)3.2 液压系统 (10)3.3 效率问题 (10)3.4 动静态试验问题 (11)第四章选择液压元件 (13)4.1分类 (15)4.2 用途 (16)4.3分类功能 (17)第五章液压系统性能的验算 (18)5.1 系统冲击问题 (18)5.2 主机设计 (19)第六章伺服液压缸机械部分设计 (22)6.1 试验台的技术指标 (22)6.2 供油压力的选择 (22)6.3 机架的设计说明 (26)总结 (29)参考文献 (29)致谢 (30)沈阳化工大学科亚学院学士学位论文绪论绪论阻尼器是一种对速度反应灵敏的振动控制装置,它能够吸收、冲击能量与衰减振动,减少结构的动力反应,控制冲击性的流体振动(如主汽门快速关闭、安全阀排放、水锤、破管等冲击激扰)和地震激扰的管系振动,主要适用于核电厂、火电厂、化工厂、钢铁厂等的管道及设备的减振。

心得体会 液压泵性能实验心得体会

液压泵性能实验心得体会液压泵性能实验心得体会液压泵实验报告03120瓦里克xx-7-1一、实验名称:液压泵性能试验二、实验目的:1.通过实验,理解并掌握液压泵的主要技术指标;2.通过实验,学会小功率液压泵性能的测试方法。

三、实验设备及实验系统原理图:该实验在液压泵性能实验台上进行,主要实验设备及元件包括交流电机、变频器、齿轮泵、溢流阀、油箱、滤油器、流量计、转速传感器、压力表等。

原理图见附图一。

四、实验步骤:1.排量测定:调定驱动电机转速一定,使泵的输入转速保持稳定,测定排出固定液体体积所用的时间,进而计算出流量和排量。

2.压力流量特性:保持泵的输入转速不变,调节出口压力,测定排出固定液体体积所用的时间,进而计算出流量。

去规定出口压力下数值,计算泵的容积效率。

五、实验数据及结果:实验原始数据见附表一、二,整理曲线见附图二。

六、实验小组人员:吴、谢、瓦里克。

附表1:液压泵型号:GPC4-20-130R额定工作压力:25MPa额定转速:3300r/min液压泵排量测定数据记录表:测得泵的排量:20.41mL/r附表2:液压泵流量—压力特性实验数据记录表:油液温度:40⁰C泵在该转速及3.5MPa出口压力的工况下,其容积效率为76.3%。

附图1:附图2:第二篇、液压学习心得与感想液压泵性能实验心得体会液压学习心得与感想班级:xx姓名:xx学号:xx经过了一学期的液压传动学习,在李老师和外教老师harry的帮助下,我充分的把理论知识与实践相结合,在实践中检验自己,在课堂上我们充分理解书本上的知识,在实践中我们团队,相互合作,在遇到问题之后我们查阅资料,请教同学和老师,把每一个在实验中遇到的问题都完善的解决。

一开始我们不知道什么是液压,对这门功课一无所知。

我们从最初的元件学起,我们根本不知道这些元件的名字,更不知道他们的用途,渐渐地我们对液压传动这门课慢慢的厌烦了,甚至到了一种抵处这门课的情绪。

也都有了放弃这门课的打算。

液压泵试验台系统设计

液压泵试验台系统设计摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。

关键词:液压泵试验台;液压系统;电控系统;计算机测控系统;1、液压技术的背景我国的液压泵的发展与我国液压工业发展是完全同步的,大致经历了三个阶段,每个阶段大致为12年左右。

第一阶段是从1965年到1978年左右,这一阶段为创建与自主开发阶段。

在70年末先后开发出通轴式轴向柱塞泵、内曲线式低速大扭矩液压马达、高压齿轮泵、球塞马达、叶片泵等等。

上海液气总公司下属液压泵厂、液压件厂、高压油泵厂等生产了各种规格的斜盘式、斜轴式轴向柱塞泵、叶片泵、径向式马达等等。

在这一阶段开发的CY、ZB泵迄今仍在我国的液压产品市场中,中高压领域占据着一定地位。

第二阶段是1978~1990年这一阶段是以引进国外先进技术为标志。

在78至87年引进的27项中有17项是液压泵的项目,包括重型柱塞泵、轻型柱塞泵与马达、斜轴式柱塞泵与马达、高压叶片泵与马达、齿轮泵、内啮合齿轮泵、双斜盘液压马达等等。

这说明通过这些引进,将我国生产液压泵的性能、参数上了一个台阶,基本上进入25~31.5Mpa的额定压力范围。

当然也说明我国液压泵的发展中与国际差距相比,泵方面的差距比阀的差距更大些。

然而在这一阶段,尽管技术引进产品性能有了发展,但消化并进一步开发上有差距,产品质量上与国外产品有差距。

第三阶段是1990年至今,这一阶段是以与国外著名厂商合资、合作与提高质量为中心,在国内生产的液压泵在性能与质量上都有相当程度的提高。

工程机械液压泵是在工程机械液压系统中为液压缸和液压马达提供压力油的一种液压元件。

由于当前工程机械需求量日益增加,市场对工程机械液压泵,尤其是高品质的工程机械液压泵的需求越发迫切。

对生产高品质的液压泵而言,性能测试是非常重要的环节,因此搭建性能良好的试验台非常关键。

液压油缸检验规范详解

液压缸检验试验规程编制:审核:批准:秦冶自动化公司二零一五年十一月液压缸检验试验规范1.0范围适用于本公司液压缸的整个制作过程中的检验试验过程。

2.0检验试验流程(同液压缸的制作流程,图中棱形框为检验试验过程);3.0液压缸检验试验3.1总要求3.1.1所有参与液压缸检验试验人员熟悉相应的生产图中要求的结构、尺寸和各项性能指标的要求;3.1.2 检验试验人员必须熟练掌握所使用的测量工具、仪表和设备的使用功能、适用范围和使用方法;3.1.3所使用的测量工具、仪表必须定期检定和/或校准;3.1.4在检验每个工件前,必须确认其标识号,并将该件的标识号记录在相应的检验试验表中相应栏内;3.1.5质检部门确定:3.1.5.1检验区域:○1待检区;○2检验区;○3合格品区;○4不合格品区;3.1.5.2工件状态标识:○1待检;○2合格;○3不合格;3.1.6质检员在收到报检单、生产图和相关见证文件后,进行检验试验;3.1.7质检员必须严格按图、有关技术文件和检验试验表的每一项要求,并记录在相应的检验试验表中;3.1.8对于不合格品,质检人员做好“不合格”标识,并将不合格的工件放在不合格品区域,填写《不合格品评审单》,进入不合格品处理流程;3.1.9产品检验试验合格后,质检人员做好“合格”标识,工件进入下一流程,所有质量见证文件在质检部门留存;待产品入库(出厂)后整理归档;3.2检验试验使用的工具、仪器、仪表、设备3.2.1尺寸测量:卷尺,游标卡尺,内、外径千分尺,沟槽深度千分尺,沟槽宽度千分尺,角度千分尺,塞尺,内、外圆角规,螺纹规;3.2.2表面质量:粗糙度仪或粗糙度样块;3.2.3压力试验:试验台,压力表;3.2.4漆膜检验:漆膜测厚仪;3.3采购物品的检验3.3.1密封元件3.3.1.1合格供方定期(每年)提供每种类别的密封元件的检验报告;3.3.1.2采购人员提供报检单和采购清单,按采购清单所示的规格进行检验;用卡尺进行尺寸检验,检验的目的是确认符合采购要求的规格,不做精确尺寸测量;在检验时必须注意避免量具的尖锐部位挤压密封元件的表面,造成密封元件表面划伤和压痕;3.3.1.3目视检查表面磕伤、撕裂、划伤、尖角、毛刺;3.3.1.4发现不合格的退回到采购部门,在相关文件中进行记录;并跟踪处理结果;3.3.1.5保留检验记录和质量见证文件;3.3.2原材料3.3.2.1采购人员提供报检单、材质单和采购清单,按采购清单所示的规格进行检验;3.3.2.2按炉批号进行原材料的化学性能和力学性能的复验,复验结果符合材质单;3.3.2.3检验规格尺寸○1输送流体用无缝钢管:外径允差为外径的±10%;壁厚允差为壁厚的+15%/-12.5%(最小+0.45/-0.40);○2精密无缝钢管○3圆钢3.3.2.4发现不合格的反馈到采购部门,由采购部门和相关部门联系协商,决定退货或让步接收;在相关文件中进行记录,并跟踪处理结果;3.3.2.5保留检验记录和质量见证文件;3.3.3外购(外协)件3.3.3.1外购外协人员提供报检单、质量证明书、采购图、合同或技术协议,质检人员按前述文件进行检验;3.3.3.2发现不合格的,填写不合格评审单,反馈到责任部门,由责任部门和相关部门和联系协商,决定让步接收、修复或报废;在相关文件中进行记录,并跟踪处理结果;3.3.3.3保留检验记录和质量见证文件;3.4零部件检验3.4.1机加工3.4.1.1操作者将自检合格的工件连同报检单和图纸及其他技术文件一起送达质检人员;质检人员按相关文件进行检验;3.4.1.2检验内容:○1尺寸及偏差;○2表面粗糙度;○3倒角和圆角;○4棱边圆滑过渡;3.4.1.3将检验内容记录在《检验记录表》中,并根据要求判定结果“合格”“不合格”;同时在报检单上签署判定结果的结论;在工件上对检验结果进行标识;3.4.1.4对于不合格品进行跟踪;8.0标识与记录8.1、需报检的产品必须开具报检单,质检员接到报检单后应及时进行检验,对于报检时拒绝开具报检单的质检员有权拒绝检验。

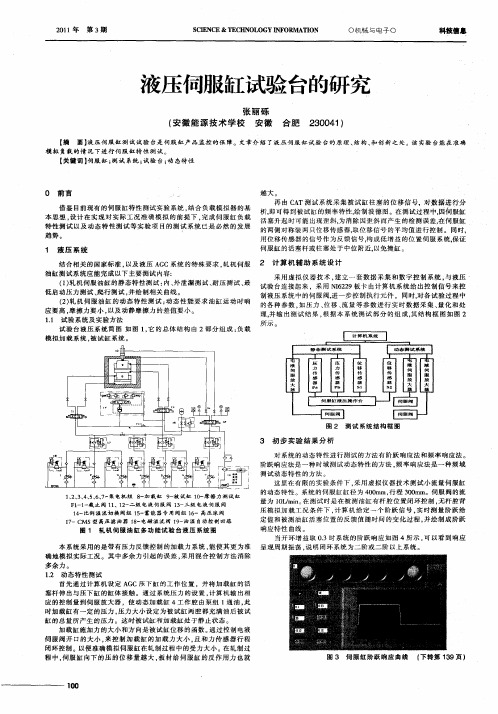

液压伺服缸试验台的研究

这 里 在 有 限 的 实 验 条 件 下 . 用 虚 拟仪 器 技 术测 试 小 流 量 伺 服 缸 采 的动 态 特 性 。系统 的伺 服 缸 缸 径 为 4 0 m, 程 3 0 0r 行 a 0 mm。伺 服 阀 的 流

量 为 ] Imi。 测 试 时 是 在 被 测 油缸 有杆 腔位 置 闭环 控 制 , 杆 腔 背 OE n 在 无

模 拟 加 载 系统 。 试 缸 系 统 。 被

图 2 测试 系统 结 构 框 图

3 初 步 实 验 结 果 分 析

对 系统 的动 态 特 性 进 行 测 试 的 方 法 有 阶 跃 响 应 法 和 频 率 响 应 法 。

阶跃 响 应 法 是 一 种 时 域 测 试 动 态 特性 的方 法 . 率 响 应 法 是 一 种频 域 频 测 试 动 态 特 性 的方 法 。

当开 环 增 益 取 03时 系 统 的 阶 跃 响 应 如 图 4所 示 , 以 看 到 响 应 . 可

本 系 统采 用 的是 带 有 压 力 反 馈 控 制 的 加 载 力 系 统 , 使 其 更 为 准 呈 现周 期 振 荡 , 明 闭环 系 统 为 二 阶 或 二 阶 以 上 系统 。 能 说 确 地模 拟 实 际 工 况 。其 中多 余 力 引 起 的误 差 , 用 混 合 控 制 方 法 消 除 采

多 余力 。

1 . 动 态特 性 测 试 2 首 先 通 过 计 算 机 设 定 A C 压 下 缸 的 工 作 位 置 ,并 将 加 载 缸 的 活 G

压模拟加 载工 况条件下 , 计算 机给定一个 阶跃 信号 , 实时测量 阶跃 给

定 值 和 被 测 油 缸 活 塞 位 置 的 反 馈 值 随 时 间 的 变 化过 程 , 绘 制成 阶跃 并

QCS003教学液压实验台的设计

II

目录

目录

摘要.......................................................................................................................................I Abstract............................................................................................................................ II 目录.................................................................................................................................. III 1 绪论.................................................................................................................................. 5 1.1 课题的目的及意义..............................................................................................5 1.2 液压传动发展概况..............................................................................................6 1.3 本课题工作内容............

液压试验台参数

TC-GY02型智能化液压传动综合测控系统TC-GY02型智能化液压传动综合教学实验台在TC-GY01型的基础上,增加了智能化测试与分析手段,流量、压力及转速等参数均采用传感器测量,通过数据采集卡和计算机连接,实现计算机智能数据采集、分析、处理、即时显示、曲线自动生成等功能。

是跟踪现代化液压工业发展,实现机电液一体化教学的新型液压传动与控制综合实验台。

一)、液压性能测试实验设备应服务的课程该实验设备能为以下课程及实践性教学环节服务:《液压与气压传动》、《测试技术》、《电气控制及PLC》、《机电一体化技术》、《机电传动与控制》、机电课程设计以及毕业设计和科研工作。

能完成液压传动方面的全部实验,如液压传动基础实验、液压传动基本回路实验(如压力控制回路、速度调节回路、方向控制回路、锁紧回路、双缸工作控制回路、液压马达应用回路等)、小孔压力流量特性实验、主要液压元件液压泵及多类控制阀(如压力阀、换向阀、流量阀等)的静态特性测试实验、液压系统中典型节流调速特性实验以及基于PLC控制技术的液压传动实验等。

二)、实验设备的功能1. 系统全部采用标准的工业用液压元件,使用安全可靠,真正工业化。

所有液压阀均采用国际先进的力士乐技术液压元件,性能参数完全符合工业应用标准;2. 实验回路即插即用:实验时学生能快速了解实验台功能,迅速掌握操作技能,并快速完成实验操作。

连接方式采用快换接头,每个接头都配有带自锁结构的单向阀,保证实验安全。

内部密封材料能确保不漏油,保证实验过程的清洁干净;3. 具有多样化的实验控制方式。

实验回路具有机械控制、传统的继电器控制、先进的PLC自动控制等多种控制技术,能让实验者全方位、多层次的深入了解液压系统的控制多样化,以锻炼学生的灵活应用能力;4. 实验设备具有很好的扩展性能。

实验设备中的元器件采用标准化转换接头,其配置方案可根据具体的实验要求进行选配,即实验台具有很好的增减兼容性;5. 可编程控制器(PLC)能与PC机通讯。

基于功率匹配的油缸试验台液压系统设计

Ab s t r a c t : Ac c o r d i n g t o t h e d i f f e r e n t l o a d c y l i n d e r s .d i f f e r e n t h y dr a u l i c s y s t e ms a n d di fe r e n t me t h o d s o f s u p p l y i n g h y d r a u l i c o i l a r e u s e d

Ke y wo r d s :c y l i n d e r t e s t — b e d; s y s t e m d e s i g n; f u e l s u p p l y mo d u l e; p o we r ma t c h i n g

0前 言

油 缸 作 为 液 压 传 动 的 主 要 执 行 元 件 ,广 泛 应 用 于 工 程 机 械 、起 重 设 备 、冶 金 机 械 、农 业 机 械 、车 辆 工 程 、武 器 装 备 、航 空 航 天 装 备 等 领 域 中 ,油 缸 质 量 和 性 能 的 好 坏 ,直 接 影 响 整

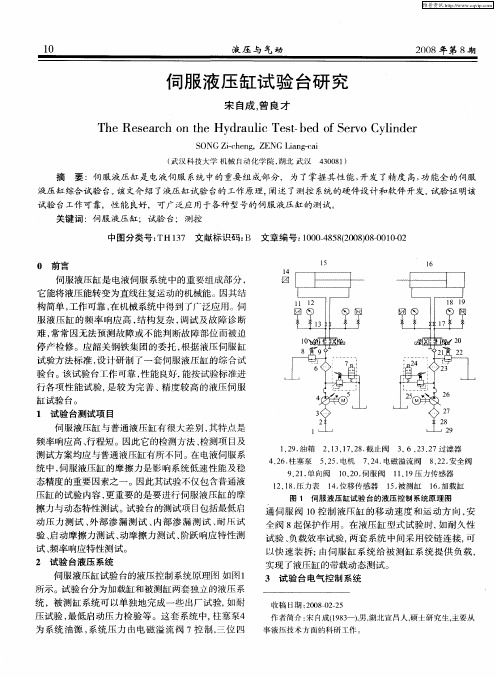

伺服液压缸试验台研究

关键 词 :伺服 液 压缸 ;试验 台;测控

中图分类 号 : 3 文献 标识 码 : 文章编 号 : 0 04 5 (0 80 一0 0 2 TH 17 B 10 —8 82 0 )8O 1 - 0

0 前言

伺 服液压 缸 是 电液 伺 服 系统 中的重 要组 成 部分 ,

它 能将 液压 能 转变 为直 线往 复运 动 的机 械能 。因其结 构 简单 , 作可靠 , 机械 系统 中得 到 了广泛应 用 。伺 工 在 服液 压 缸 的 频 率 响应 高 , 构 复 杂 , 结 调试 及 故 障诊 断 难 , 常 因无 法预 测 故 障或 不能 判 断故 障部位 而被迫 常 停 产 检修 。应 韶关 钢 铁集 团的委 托 , 据 液压 伺 服 缸 根 试 验方 法标 准 , 计研 制 了一套 伺 服液 压 缸 的综 合试 设 验 台 。该试 验 台工作 可靠 , 能 良好 , 性 能按试 验标 准进 行 各项 性 能 试验 , 较 为完 善 、 度较 高 的液压 伺 服 是 精

收 稿 日期 :0 80 —5 2 0 22 作 者 简介 : 自成 (9 3 ) , 北 宣 昌人 , 士 研 究 生 , 从 宋 18 一 , 湖 男 硕 主要 事 液 压 技 术 方 面 的科 研 工作 。

验、 启动摩擦力测试 、 动摩擦力测试 、 阶跃响应特性测 试 、 响应 特性 测 试 。 频率 2 试验 台 液压 系统

材料性能试验台的理论研究及结构设计

此, 若 液压 系统设 计 不 当 , 很 难 达到 系统所需 要 的高 固

、 _ . 、 ’ ’ 、 i 一 ’ p 、 一 ・

主要从 事机电设 备研 究和升发 丁作 。

4 4

:4 、 ! ‘ ’ ! ’

的 分动箱 健康状 况 可 能 出现 了些许 问题 , 需 启 动 下一 步部 件级 的健康 评 估 与诊 断 。如果 没 有 超 限 , 则 认 为 前 的分 动箱健 康 状况 良好 , 不 需 要再 进 行 部 件 级健 康评 估 诊 断 。

塞 杆非 对称缸 , 通 过所 查 阅的 大量 参 考 文献 资料 均 没

由于 电液伺服 系统 具有 动力 大 、 响应 快 、 控制灵 活 的优点 , 冈此 , 在材 料性 能试 验 台的试 验研究 中具 有其 他系统 无法 匹敌 的优 势 。其 试验 台 的执行机 构通 常采

有 直接 给 出现成 的 固有 频 率计 算 公 式 。 L 大 j 此, 本 文

l 7 62 — 1 76 7.

P H M 技术 是 未来 装 备 实 现 自主化 保 障 的 重 要 手 段, 针对故 障预测技 术 发展不 成熟 的问题 , 对 特种 车辆

[ 3 ] 吴 明强 , 防红征 , 伊 大伟. 复杂 系统 故障预测 方法 j Hj 技术研究 [ J ] . 计算机测量与控制 , 2 0 1 0 , 1 8 ( j ) : 7 0— 7 2 . [ 4 ] 邓剑勋 , 熊忠阳 , 曾代敏. 基于 E MD的融合特征快速多例 人脸识别算法 [ J ] . 四川大学学报 , 2 0 1 2 , 4 4 ( 2 ) : 9 0—1 0 4 . [ 5 ] 吴翊 , 李永乐 , 胡 庆军. 应用数 理统计 [ M] . 湖南: 旧防科

液压实验报告

试验二 液压基本传动回路一、实验目的了解液压系统的组成和工作原理。

二、实验用仪器、设备、工具等QCS —OOl 试验台,液压油路如图所示。

三、实验步骤1.按电机启动按钮,使油泵运转工作。

2. 转动换向阀左右移动.从而改变油缸中活塞运动方向。

3.调节溢流阀调节螺钉使系统压力改变,从而改变油缸中活塞承受负载的能力。

注意:P 调≤4kgf /cm2。

四、实验数据处理与结果分析;绘制结构简图或工作原理图,叙述元件工作原理等。

工作原理:由电动机带动液压马达旋转,提供动力。

当电磁换向阀左边工作时,液压油经调速阀进入液压缸,使液压缸向右移动,调节调速阀可直接控制柱塞杆向右移动的速度,液压缸右部油经回路直接流回邮箱;当电磁换向阀中位工作时,可以使柱塞杆停止运动,油经溢流阀直接流回邮箱;当电磁换向阀右边工作时,与左边原理相同。

电磁换向阀液压缸液压马达调速阀 溢流阀油箱电动机试验三液压元件拆装实习——双作用叶片泵的拆装一、实验目的搞清楚结构图上难以表达的复杂结构和空间油路;感性地认识各个元件的外形尺寸及有关零件的安装部位,并对一些重要零件的材料、工艺及配合要求获得初步的了解,以便在将采的工作实践中,能正确选用元件,设计出较合理,较理想的液压系统。

二、实验用仪器、设备、工具等各种规格、型号的液压泵。

三、实验步骤1、结合所学知识认真观察双作用叶片泵的外部结构2、将要用到的工具集中,做好准备3、进行拆装试验,放好拆掉的零件4、对各零件及泵结构进行分析5、将各零件装好6、整理好工具,放回原处四、实验数据处理与结果分析;绘制结构简图或工作原理图,叙述元件工作原理等。

双作用叶片泵的工作原理图l、何谓双作用叶片泵?双作用叶片泵的工作原理是什么?答:液压泵中,转子每转一转,吸压油各两次的泵是双作用液压泵,当转子转动时,叶片在离心力和(建压后)根部压力油的作用下,在转子槽内作径向移动而压向定子内表,由叶片、定子的内表面、转子的外表面和两侧配油盘间形成若干个密封空间,当转子按图示方向旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,叶片外伸,密封空间的容积增大,要吸入油液;再从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子内壁逐渐压进槽内,密封空间容积变小,将油液从压油口压出,因而,当转子每转一周,每个工作空间要完成两次吸油和压油,所以称之为双作用叶片泵,这种叶片泵由于有两个吸油腔和两个压油腔,并且各自的中心夹角是对称的,所以作用在转子上的油液压力相互平衡,因此双作用叶片泵又称为卸荷式叶片泵,为了要使径向力完全平衡,密封空间数(即叶片数)应当是双数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

· ! !!"

液

压

液压缸性能测试试验台的研究

液

力

中国矿业大学 徐州建筑学院 徐工集团

史俊青 孙政 程艳

王连洪 徐东升

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

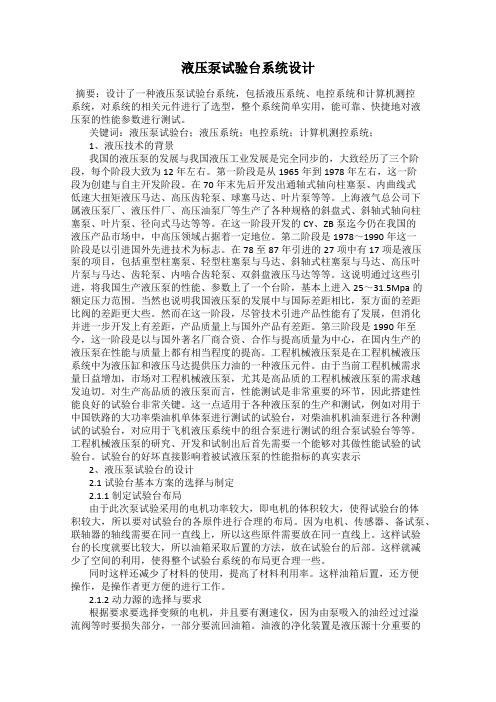

摘 要: 液压缸是工程机械产品的重要部件之一, 液压缸测试试验台是进行液压缸产品质量检测的必要设备,

液 压 液 力

1、4. 端部台架 2. 固定销 3. 中间台架 5. 加载变幅液压缸 6. 电阻应变拉力传感器 7. 侧 向 力 加 载 液 压 缸 组 8. 加 载 导 向 小 车 9. 底 架 10. 台 架 连 接 板 11. 被 试 变 幅 液 压 缸 12. 直线滚动导轨幅

图 4 变幅类液压试验台架结构组成

是液压缸质量监控的保障。介绍了液压缸性能试验台的系统组成、原理和特点, 给出了台架结构, 控制系统框图。

!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

关键词: 液压缸 性能测试 试验台

液压缸是液压系统的重要组成部分, 它能将液 压能转变为直线往复运动的机械能。因其结构简 单, 工作可靠, 在机械系统中得到了广泛应用。目 前, 液压缸生产厂家较多, 液压缸的性能和质量一 方面要能满足主机的要求, 同时又要能达到液压缸 本身的标准指标, 我们与液压元件厂合作, 依据 GB/T15622- 1995 标准, 开发研制了液压缸性能测 试试验台。

( 4) 可实现人机对话输出液压油温度和泄漏量

用, 在施加侧向力时承受侧向力。支腿类液压缸试 数据;

验台架一般用于起重机支腿类液压缸试验, 测试液

( 5) 设置两套试验台架适用于液压缸的对顶加

压 缸 最 大 行 程 1 000 mm, 输 出 力 1 000 kN, 根 据 液 载和侧向力的模拟试验。侧向力装置施加在被试液

Local stability Finite element analysis

图 1 液压缸试验台液压系统原理图

— 42 —

工程机械 2006(2)

Hydros ta tics a。载荷主要由台架连接板承受。变幅

液

压

类液压缸试验台架一般用于变幅类液压缸试

· !

验, 测试液压缸最大行程为 3 000 mm, 最大输 液

出力为 2 000 kN, 可通过调节液压缸连接销位

液 钮来分别调节比例泵 D1 和 D6 的流量。控制器面 足计算机数/模( A/D) 转换电路输入电平的要求; 其

力

板上还设有记数器, 记录液压缸的换向次数。

次, 利用计算机 A/D 转换卡对输入的模拟电信号进

1.3 计算机测试控制系统

行采样、量化, 转换成数字信号传送给计算机, 计算

计算机测试控制系统由参 数 测 试 及 测 试 控 制 机利用软件对测试的数据进行数据检验、误差分析

高压回路中设置蓄能器, 以减少系统压力脉动, 提 高系统稳定性。在泵出口设置高压滤油器, 系统回 油口处设置回油滤油器, 泵的吸油口处设置吸油过 滤室。油箱内设置功率为 45 kW 的加热器用于系统 加热, 回油管路设置散热面积为 11 m2 的散热器用 于系统冷却, 以保证试验所需温度条件。

该系统具有非功率回收和功率回收功能, 两 者可通过阀 F1- 1 方便切换。非功率回收时阀 F1- 1 关闭, 被试缸由泵组 D1、D2 提供油液, 比例溢流阀 11 调节压力; 加载缸由泵组 D3、D4、D5、D6 提供油 液 , 比 例 溢 流 阀 13 和 比 例 溢 流 阀 2 或 5 调 节 压 力。在进行功率回收时阀 F1- 1 打开, 比例溢流切 换阀组的换向阀开启, 比例溢流阀 2 或 5 的压力 上 调 , 加 载 缸 排 出 的 油 液 可 通 过 F1- 1 进 入 被 试 缸, 此时系统只需提供机械损失和容积损失所需 能量, 泵组 D1、D2 提供功率回收高压容积补偿, 泵 组 D3、D4、D5、D6 提供功率回收压力补偿。压力补 偿 和 容 积 补 偿 均 采 用 比 例 阀 11、13 控 制 压 力 , 采 用比例泵 D1、D6 控制流量。 1.2 电气控制系统

1 试验台的组成及工作原理

该 试 验 台 由 液 压 系 统 、电 气 控 制 系 统 、计 算 机 测 试控制系统和加载试验台架 4 部分组成。 1.1 液压系统

液压系统由电机 ( 6 组) 、泵组、插装阀组( 4 组) 、被试液压缸、对顶加载缸、侧向力减压回路 及 液压辅助装置等部分组成( 图 1) 。

压缸长度不同通过调节支架可调节液压缸行程。

压缸活塞杆杆头处, 一般为被试缸轴向力的 10% ;

变幅类液压缸试验台架由两端台架 1、4、中间

( 6) 适 应 范 围 广 : 行 程 范 围 为 0~3 000 mm, 最

台架 3、侧 向 力 加 载 液 压 缸 组 7、运 动 导 轨 12 等 组 大缸径为 φ280 mm, 台架可分别在不同行程范围

两组电机泵组 D1、D2 可通过主阀组向被试缸 提供油液 , 主阀组由插装阀( 4 个) 、换 向 阀 6、比 例 溢流阀 11 和背压阀 10 组成, 换向阀 6 作为 4 个插 装阀的先导阀来控制被试缸的运动方向和启停。4 组电机泵组 D3、D4、D5、D6 可通过加载阀组向加载 缸提供油液。加载阀组由 4 个插装阀组成的桥式整 流回路、比例溢流阀 13 和流量阀 12 组成。侧向力 液压缸通过侧向力减压回路输送油液, 该回路由减 压阀 7 和换向阀 1 组成。同时系统中还设置了控制 压力的比例溢流切换阀组, 该阀组由高压截止阀 8、 两只比例 溢 流 阀 2、5 和 两 只 安 全 阀 3、4 以 及 换 向 阀 9 组成。回油阀组由两个换向阀 14、15 和 3 个插 装阀组成, 该阀组用于系统流量测试的切换。在主

参考文献 1 雷天觉. 新编液压工程手册. 北京: 北京理工大学出

版社, 1998 2 王国庆, 苏东海. 二通插装阀控制技术. 北京: 机械

工业出版社, 2001 3 黎启柏. 液压元件手册. 北京: 冶金工业出版社, 机

械工业出版社, 2000

通信地址: 徐州建筑职业技术学院机电系( 221008) ( 收稿日期: 2005- 09- 12)

该试验台具有以下主要特点:

构, 由比例阀接收电信号后, 控制液压缸试验压力

( 1) 满足 B 级测试精度;

等。

( 2) 采用半自动和手动控制, 计算机采集、处理

1.4 加载试验台架

和打印输出试验数据;

测试台设置了两套试验台架, 一套为支腿类液

( 3) 通过传感器采集测试数据, 实时显示速度-

压缸试验台架, 另一套为变幅类液压缸试验台架。 位移曲线、效率- 位移曲线、摩擦力- 位移曲线、压

包括配电柜、液压试 验 台 控 制 箱 、压 力 流 量 控 制 器 及 相 关 线 路 。 配 电 柜 设 置 总 开 关 、空 气 开 关 及 各类电器元件。控制箱设置各类按钮, 其中有一个 紧急停止按钮、一个钥匙开关和 6 组电机开关, 还 有冷却、加热、压力切换、换向、卸荷等按钮。

控制器设有 3 个压力调节旋钮, 第 1 个旋钮用 于调节比例溢流阀 11 的压力进而达到调节被试缸 进油路的压力, 第 2 个旋钮用于调节比例溢流阀 13 的压力进而达到调节加载缸进油路的压力, 第 3 个

( 9) 流量调节、压力调节、自动换向记数和换向 时间调节在面板上集中控制。总体布局合理、美观, 便于操作和检修。

3 结论

液压缸性能测试试验台的开发, 具有两方面的 意义:

( 1) 在新产品开 发 和 液 压 缸 的 基 础 研 究 方 面 , 通过测试可验证液压缸技术性能是否达到预期设 计目标。通过对测试数据和曲线的分析, 可判断液 压缸的结构方案是否合理、所用材料是否最佳, 解

力

置来调节液压缸行程。

图 2 计算机辅助测试系统图

图 5 和图 6 分别为支腿类液压缸试验台

据, 由计算机对试验状态进行控制( 图 2) 。其原理 与变幅类液压缸试验台的实物照片。

为: 由人工输入或预设程序控制指令, 计算机利用 软件将控制指令的数据进行 D/A 转换, 由接口输

2 试验台的特点

出控制模拟信号, 经放大器放大后, 送入执行机

工程机械 2006(2)

— 41 —

· !

Hydros ta tics a nd Hydrodyna mics

液

旋钮用于调节溢流阀 2 或 5 的压力 来 达 到 调 节 加 测试( 图 2) 。其原理为: 首先, 传感器将测到的压力、

压

载缸回油路的压力。控制器还设有两个流量调节旋 力、位移等信号转变为电信号经放 大 器 放 大 , 以 满

图 5 支腿类液压缸测试试验台

调节, 以满足不同规格的液压缸试验; ( 7) 试验系统具有非功率回收和功率回收功

能, 并可方便切换。非功率回收可提高性能测试的 稳定性和准确性, 功率回收系统可节约能源, 据计 算可知采用功率回收系统进行耐久性试验时, 功率 回收率可达到 80%以上;

( 8) 在加载状态 下 , 可 实 现 液 压 缸 任 意 位 置 锁 紧, 能进行任意位置的泄漏量测试和保压;

工程机械 2006(2)

Finite Element Analysis on a Lar ge Sized J ib Under Thr ee Wor k Conditions With ANSYS software, finite element analysis for telescopic jib of model QAY125 crane under three work conditions was conducted. Its procedure is expatiated, which includes solid modeling scheme, stress and deformation calculation results. Local stability of the jib is analyzed. Valuable conclusions in application have been ob- tained. Keywor ds: Telescopic jib Wor k condition