AGC液压缸测试试验系统的应用

轧机AGC液压缸活塞偏摆分析与测试

( 1 . 韶 关 液 压 件 厂 有 限公 司 , 广 东 韶关

5 1 2 0 2 7 ; 2 . 武 汉 科 技 大学 , 湖北 武汉

I n t e r na t i o na l Co nf e r e nc e o n Po we r Tr a n s mi s s i o n. Chi n a: Xi a n. 201 1: 1 8 —25.

[ 1 7 ] S u n Y . , L i n Y . , L i W. , 等 .T h e D i g i t a l S o f t B r a k i n g f o r Wi n d T u r b i n e[ C] .T h e 1 s t I n t e na r t i o n l a Wo r k s h o p o n

近 些年 来 , 国 内外许 多 生 产 企业 在 这 方 面进 行 了深 入

研究。

收稿 日期 : 2 0 1 2 — 1 0 - - 0 8 作者简介 : 黄科夫 ( 1 9 5 7 一) , 男, 湖 南嘉禾 人 , 工程 师 , 大本 , 主要从事液压元 件研 发和加工等工作 。

成部分 , 其 控 制是通 过 传 感 器 对 带 钢 实 际 厚度 连 续 进

行测量 , 并根据实测值与给定值之间的偏差信号 , 借助

控 制 回路 和装 置 , 调 整 轧机 压下 位置 、 张 力或 轧制 速度

等参 数 , 把 厚度 控 制 在 允 许 的偏 差 范 围 内 。这种 能 实

钢铁 及 有色 金属 中板 带 材 的外 形 尺 寸包 括厚 度 、

组态软件WinCC在AGC缸测试系统中的应用

摘 要 : 为某厂研制 的 A G C缸 试 验 台 , 采 用 Wi n C C组 态 软 件 进 行 画 面 设 计 。 介 绍 了 自动 监 控 系 统 的 软 硬 件 构 成 , 分 机 制 。画 面 程 序 实 现 了对 测 试 过 程 中 电 流 、 电压 等 相 关 数 据 的显 示 。 以及 相 关 故 障 、 报 警信 息 的 指示 。主 要 阐述 了利 用 组 态

Ap p l i c a t i o n o f Co n ig f u r a t i o n S o f t wa r e W i n CC i n AGC Cy hn d e r Te s t M o n i t or S ys t e m

T U C h e n , L I T a o , C HEN Xi n - y u a n z , DENG J i a n g - h o n g 2

Ke y wo r d s: c o n f i g u r a t i o n s o f t wa r e ; Wi n C C; AGC c y l i n d e r t e s t i n g; r e a l — t i me mo n i t o r i n g

O 引 言

( 1 . S h a o g u a n H y d r a u l i c F a c t o r y C o . ,L t d . ,S h a o g u a n 5 1 2 0 2 7 , C h i n a ; 2 . C o l l e g e o f Ma c h i n e y r a n d A u t o m a t i o n , Wu h a n U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y , Wu h a n 4 3 0 0 8 1 , C h i n a )

中厚板精轧液压AGC系统的分析与应用

收稿日期:2007- 04- 12 作者简介:张树海(1967-),男,河北南宫人,1991 年毕业于北京科技 大学冶金机械专业。现为河北工业职业技术学院处长,副教授,从事教 学工作。

步控制。 5)轧制状态的判断。 6)自动保护功能。包括自动抬辊;恒压、过压、过

1)设定系统控制模式:每侧由双阀控制,组成 4 位置控制 APC 及板厚自动控制压下 AGC,可实现轧

种工作模式:分别为“1+2”、“2+1”、“1”;“2”。其中 制状态下调整辊缝和轧辊回松,液压 AGC 压下速度

“1+2”模式与“1”模式相比较速度降低值不影响液压 为 29.3 mm/s。系统稳定、可靠,实现了 AGC 系统全

In order to roll high accuracy products, the medium plate plant of Jigang has developed the hydraulic AGC system. This system can

realize hydraulic APC, absolute value AGC, relative AGC and other each kind of compensatory function, as well as synchronic control

AGC 的调整速度("13 mm/s)。

过程自动控制。产品质量明显提高,成材率由 91.2%

2)设定 AGC 缸固有频率:整个 AGC 系统响应 提高到 92%,由此可增加成品板产量 1 783 t,每吨成

频率主要受 AGC 缸固有频率的限制,一般要求 AGC 品板与废钢差价为 1 125 元,可增加纯利润 2 229 万

液压AGC系统的故障判断、分析与改进

42金属材料与冶金工程V01.36No.6括辊缝APC及主速度级联控制;厚度快速监控;反馈AGC;前馈AGC;监控AGC;整套自动化系统。

主要完成设备的顺序控制、位置控制、自动厚度控制、温度控制。

L2级为过程自动化级:它包括原始数据输入;轧件数据跟踪;在线实测数据收集;设定模型;模型自学习;穿带自适应等。

提供数学工艺模型和复杂的工艺功能及相应的基础软件。

实现实时过程控制。

在生产过程中。

二级向一级提供参考值并接受过程反馈值用来进行模型的刷新、宏跟踪、数据收集和报告。

其硬件是由具有功能强大的数据存储和处理能力的PC服务器和一定数量的工作站组成。

实现厚度设定和厚度控制。

液压AGC采用东芝GE工业控制计算机为核心的电控系统,该系统有两个主要闭环,即液压APC和压力AGC。

液压APC实现液压辊缝的自动控制。

压力AGC在液压APC的基础上实现压力补偿,对板材的纵向横向厚度自动控制.实现辊缝自动、快速、微调补偿。

AGC系统是实现同板差控制的关键.是当今炉卷轧机装机水平的标志,是现代轧机设备的核心技术。

随着科学技术的不断发展,对板带轧机的产量和质量要求越来越高.因此对轧机的执行机构及控制系统提出了较高的要求。

对单个机架轧机采用专门的控制技术。

控制级是目前研究的热点问题。

板带轧机的控制非常复杂,其负载力大。

扰动因素多,扰动关系复杂,但同时对控制精度和响应速度要求高.轧制过程是一个复杂的多变量的强耦合非线性过程.各变量之问的相互作用和影响密切,由于工况的改变,液压缸行程发生改变。

使系统刚度、阻尼等参数发生变化.使系统在全工况范围内不能保持基本一致的响应时问和较高的控制精度.所以能否调试成功,减少故障,提高判断问题的时间,保证该系统成功的投入使用.直接影响到安钢炉卷产品的市场形势和市场定位。

2系统分析主要功能:为HAGC、HAWC、工作辊弯辊/平衡装置等设备提供液压油。

设备组成如下:主泵单元7+l台(泵头过滤精度10p.m)型号A4VS0250DRG/30RPPB一13一N00每台泵流量360L/rain额定压力35MPa工作压力31.5MPa电机参数160kW/1000rpm回油过滤单元(双筒)过滤精度10Ixm循环过滤单元循环泵3台螺杆泵。

精轧AGC功能说明

精轧AGC系统功能说明一、AGC系统概况由于带钢全长轧制中会遇到各种干扰,为了消除这些干扰的影响,减少带钢厚度公差,需设置精轧机组自动厚度控制系统,简称AGC系统,AGC系统是提高带钢全长厚度精度的主要手段。

AGC功能投入框图:二、AGC系统的功能GM-AG,即轧制力AGC即利用弹跳方程间接测量钢板厚度作为实测厚度进行反馈控制,这是AGC系统中基本的控制功能,根据GM-AG(中采用头部锁定值还是过程计算机设定值作为厚度基准可分为相对AGC( LK-AGC或绝对AGC(AB-AGC,一般以绝对AGC为主。

KFF-AGC即硬度前馈AGC即将上游机架的实测轧制力所获得的硬度变化信息用于后面各机架进行前馈控制。

MN-AGC即监控AGC由于弹跳方程的精度不高,因此需利用未机架后测厚仪信号对厚度的系统偏差进行纠正。

三、AGC算法GM-AGCL制力AGC其基本原理就是弹跳方程,其本质就是轧机产生单位弹跳量所需要的轧制力。

式中,h为轧机实际出口厚度;S。

为辊缝预设值;P为实际轧制力;M为轧机刚度;轧机刚度M在轧机牌坊制作安装完成以后就已经确定,是一个常值,无法修改,但是在实际的控制过程中,人们却希望轧机的刚度可变,比如为了消除轧辊偏心的影响,人们希望轧机的刚度尽可能的小,但为了消除来料厚度及材料温度变化的影响,又希望轧机刚度尽可能的大,因此产生了变刚度的控制方式。

假设预设辊缝值为S o,轧机的刚度系数为M来料厚度为H。

,此时轧制压力为P】,则实际轧出厚度h i应为:当来料厚度或温度因某种原因有变化时,在轧制过程中必然会引起轧制压力和轧出厚度的变化,如果压力由P i变为P2,则轧出厚度h2为:当轧制压力由P】变为P2时,则其轧出厚度的厚度偏差△ h正好等于压力差所引起的弹跳量为:为了消除此厚度偏差,可以通过调节液压缸的位置来补偿轧制力变化所引起的轧机弹跳变化量,此时液压缸所产生的轧辊位置修正量△ x,应与此弹跳变化量呈正比,方向相反,为:式中C为变刚度系数KFF-AGCi机架出口厚度变化量可用下式计算:h| = A Hi H汁 A Ki--K汁 A Si、SA“(X i)C QX 为'P :H i,或 C式中,为i i机架入口厚度变动(从静态角度可认为H i h i-1)「K为1 i机架厚度变动"Si为i机架辊缝调节量主要扰动为温度变动,我们曾对不同成品规格当FTO有20O C变动时各机架轧制温度以及其变形阻力(硬度)的变动作了计算,由计算结果可知,不能用::K K匚相等的法则来表示各机架、水间的关系,而应采用Ki=:匚、K i其中一:为0.95〜1.05 因此可利用上游机架的实测轧制力P*来求出K!设叶R*—? (p为设定值)—CQC Q然后即可求出K i= v'K i各机架前馈控制量(使6^ =0 ),为;卩一、S = J K iC其中B ki=如上一机架有残余出口偏差h i-1,则亦可用于水i田:K i、S j =C Chi的动作时间可以每一机架咬钢后「时刻投入,X为检测机架机架所实测到的突发量发生时间(相对于咬钢时间),由于精轧组秒流量相当,因此i 机架仍可用怡来判断突发量的到达,「为提前量决定于压下系统的响应速度。

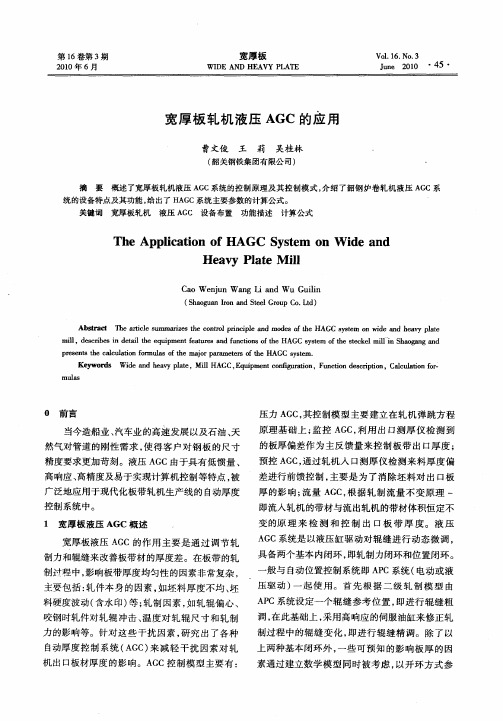

宽厚板轧机液压AGC系统控制原理其控制模式论文

宽厚板轧机液压AGC系统的控制原理及其控制模式分析由于现代社会的发展的需要,各行各业对于钢板的尺寸与精度都有了更为严格的要求。

伴随社会对于钢材尺寸的要求,宽厚板轧机液压agc系统被广泛地应用于现代化的板带轧机生产之中。

旨在通过对宽厚板轧机液压agc系统的控制原理及控制模式的分析,介绍宽厚板轧机液压agc系统的设备特点及其功能。

宽厚板轧机液压agc系统设备布置功能描述随着现代社会对于各种钢板材料尺寸及精度要求的越来越严格,尤其对于船舶造船业、高档汽车业的发展以及石油、天然气等对输出管道的刚性要求,迫使社会及客户对于钢板的尺寸精度要求越来越苛刻。

这就需要类似液压agc系统具有的低惯量、高响应、高精度及便于计算机控制及操作的宽厚板轧机液压系统,应用于现代化的板带轧机生产线中,自动对板材的厚度进行控制。

1宽厚板轧机液压agc系统的控制原理宽厚板液压agc系统的控制原理主要是通过对轧制力及辊缝进行调节,来有效地改善钢材及板带材等的厚度差。

因为,目前的生产过程中,板带在轧制过程中,有非常多的因素会影响到板带的厚度及其均匀性。

例如:轧件本身的因素(坯料的厚度不均匀、坯料硬度的波动含水印)、轧制因素(轧辊偏心、咬钢时轧件对于轧辊发生冲击)、温度的因素(温度易对轧辊尺寸及轧制力产生影响)。

另外,宽厚板轧机液压agc系统的控制模型有四类:(一)压力agc系统,主要基于轧机弹跳方程原理,在此基础原理上建立控制模型;(二)监控agc系统,主要通过出口测厚仪所测量到的板厚偏差来形成主反馈量并控制生产线上的板带出口厚度;(三)预控agc系统,主要利用轧机入口测厚仪所检测到的板材料的厚度偏差做出前馈控制,然后消除板材坯料等对出口板厚的影响;(四)流量agc系统,通过轧制流量不变的原理将流入轧机的带材和在此过程中流出轧机的带材体积恒定在一定值不变的原理进行检测及控制出口板带的厚度。

宽厚板液压agc系统的控制原理主要是通过液压缸驱动对系统中的辊缝进行动态的微调整,使其同时具备两个基本的内闭环,即轧制力闭环及位置闭环。

液压AGC系统在热轧带钢中的应用

液压AGC系统在热轧带钢中的应用摘要液压控制系统对带钢生产线来说,有着至关重要的作用,直接影响到产品的厚度精度。

本文主要从理论的实现方面介绍了精轧液压系统的控制思想。

关键词液压AGC;厚度精度;TDC1 精轧液压控制重要性精轧机的控制是轧线上最重要的控制部分。

精轧控制主要包括以下几方面的控制:主速度控制、活套控制、厚度控制和板型控制。

自动厚度控制包括前馈、反馈、偏心补偿及监控AGC。

当自动厚度控制系统调整压下,控制厚度时,必将使轧制力发生变化,从而改变轧辊辊系弯曲变形而影响辊缝形状,最终影响出口断面形状和带钢平直度(板形),而当自动板形控制系统调整弯辊控制断面形状及平直度时,必将改变辊缝形状而影响出口厚度。

又如,当终轧温度控制改变机架间喷水或加速度时,必将使各机架轧制温度变化,最终又将会影响到出口厚度和板形。

因此功能间要相互协调,相互传递补偿信号。

从而给液压AGC的实现增加了相当的难度。

AGC系统是热连轧精轧机组自动控制中一个极为重要的组成部分,是提高热轧带钢全长厚度精度的主要手段。

2 控制系统组成精轧机组的控制系统由一套S7400和四套TDC组成。

S7400组成440#站(精轧机组的顺序控制),4套TDC分别组成430#站(主速度控制)、451#站(F1—F2控制)、452#站(F3—F4控制)、453#站(F5—F6控制)。

TDC是一种多CPU高性能控制器,西门子的升级产品,它能够满足液压AGC高速位置控制的要求。

TDC的采用是因为该液压AGC的要求所决定的,同时精轧机组的控制功能集中而且众多,控制要求快速控制信息在各控制站之间,要求能快速更新。

由于数据交换的数量以及响应速度快速要求,在精轧机组的TDC控制系统之间采用了GDM高速光纤网。

精轧机组与其他站以及二级之间的通讯通过100M光纤网来实现。

系统编程主要是通过C语言代码编辑主要控制功能逻辑块,然后在CFC环境下调用以及实现各种连锁来实现的。

轧机用AGC液压缸测试系统探究

图 1 测试平台液压原理图 Fig. 1 Hydraulic principle of the test platform

3. 1. 3 内泄漏 调节系统压力至 1. 5 倍额定压力,对油缸实

行不同压力保压 10 min,观察各级保压下的压降; 在各个压力下的压降要 < 1 MPa.பைடு நூலகம்3. 1. 4 行程检查

( 1) 装配中按照 JB / ZQ 4000. 9—1986《装配 通用技术条件》的有关规定执行;

( 2) 装配前各零件清洗干净,将各加工通道 内的残留铁屑除尽,严禁铁屑等污物进入油缸内;

( 3) 油缸装配时应严格按照规程进行,不得 损伤密封环,缸体与活塞表面不得有划痕,装配油 缸时,油缸内部不准抹甘油,可用清洁度为 NAS8 级的 32#液压油润滑;

分重要. 本文根据轧机中 AGC 液压缸的使用需 求,参考国家和行业相关液压缸测试标准,针对伺 服液压缸测试系统,提出了测试平台的搭建、各项 性能指标的测试方法. 为设备制造厂家提供了一 定的验收方法和准则.

1 轧机用 AGC 油缸技术要求

参考国家相关规定[1]和行业标准,AGC 油缸 在生产及装配中一般遵循的技术要求如下:

( 7) 活塞运行要平稳,无卡碰及爬行现象,在 不受偏载的情况下油缸摩擦力不大于油缸总推力 的 4‰;

( 8) 装配完毕及测试后,应该用丝堵堵上所 有孔口,防止油缸内受污染.

2 测试平台搭建

根据测试需要搭建 AGC 伺服油缸的测试平 台. 平台主要有液压泵站、伺服阀台、测试油缸及 机架[2]、提升油缸阀台. 泵站主泵采用 PV063 恒 压变量泵,采用 FF106A 系列伺服阀. 测试平台液 压原理如图 1 所示.

轧机用 AGC 液压缸测试系统探究

AGC液压缸测试试验系统的应用_陈兵

保 压 试 验 为 AGC 液 压 缸 内 部 漏 油 量 定 性 试 验 分 析 方 法 。 此 试 验 方 法 常 为 AGC 液 压 缸 制 造 厂 家 所 采 用。 根据保压时间的长短来判定 AGC 液压缸内部密封 是否满足技术指标要求。 2.1.5 AGC 液压缸空载静/动摩擦力测试

对 AGC 成品液压缸两腔分别加 1.5 倍的额定工作 压 力 并 保 持 3 分 钟, 检 查 AGC 液 压 缸 外 部 密 封 性 及 AGC 液压缸设计强度, 所有外部密封不允许有渗漏现 象.但活塞杆外表面密封处允许有油膜。 不允许成滴。 机械结构无明显变形或损坏。 2.1.3 内部漏油量检查

CHEN Bing XU Wei-jun

(Nanjing electrical hydraulic engineering research center, Nanjing 210061)

Abstract: In order to meet The requirement of the metallurgical rolling equipment, and assure the AGC cylinder’s complement with AGC hydraulic press-down system, an AGC Cylinder test system has been developed based on electro-hydraulic servo technology, automatic control theory and computer technology. This system Has already been used in relevant enterprises.Its advanced technology and practicability have brought favorable economic and social benefits for those enterprises. Key Words: AGC cylinder; test system; application

AGC功能试验

XXXXX发电有限责任公司#1机组AGC功能试验、一次调频试验措施及方案批准:审核:编写:热工分场2008年04月15日目录1.试验目的2.试验工作程序3.试验组织措施4.试验安全措施5.一次调频试验必须具备的条件6.一次调频试验技术方案7.AGC功能试验必须具备的条件8.AGC功能试验技术方案9.试验的技术指标要求10.一次调频与AGC试验相关依据#1机组DEH/MEH系统1完成了改造工作,改造采用新华公司DEH系统,其控制部分采用XDPS-400系统,液压部分采用高压抗燃油电液伺服控制系统。

DEH 改造结束后,机组具备了投入一次调频及AGC功能的硬件和软件条件,根据公司安排,计划于4月份进行#1机组一次调频、机炉协调控制、AGC功能试验。

为确保试验期间,机组的安全稳定运行,顺利地完成各项功能试验,特制定本措施与试验的技术方案。

1.试验目的一次调频试验:通过对DEH和CCS相关系统试验内容,测试我厂#1机组在电网频率发生变化时,机组所具备的一次调频能力,根据试验结果对DEH系统和CCS系统控制参数做进一步的整定和优化,以达到机组改造对一次调频的要求。

机炉协调控制试验:通过对CCS系统投入以直接能量平衡(DEB)理论为基础设计的炉跟机的机炉协设控制,测试机组功率变化时,机前压力变化情况与锅炉热负荷响应速度,从而对参数进行优化调整,满足投入机炉协调控制后参数变化的要求。

AGC试验:是一种协调控制在AGC控制方式下的负荷跟随试验,是在一定的负荷变化范围内,AGC指令以设定的负荷变化率进行双向变动试验。

AGC试验是考核机组协调控制系统的负荷响应能力和机组在尚未稳定的工况下适应负荷连续变化的能力。

2.试验工作程序经中调批准后,在每次试验前,由项目负责人检查试验准备工作情况就绪,按确定的试验技术措施方案和步骤进行,全部的工作过程按下列步骤执行。

首先:进行机组一次调频试验,主要进行纯DEH系统一次调频功能试验。

AGC伺服油缸动态测试扫频方式的研究

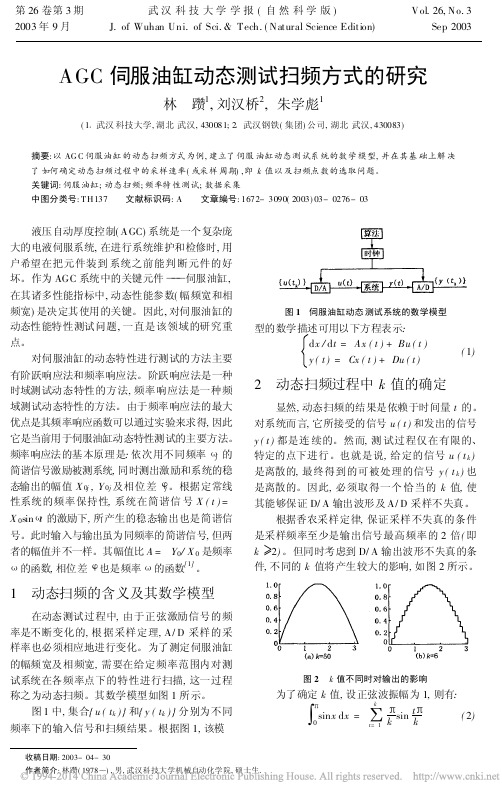

第26卷第3期武汉科技大学学报(自然科学版)Vol.26,No.32003年9月J.of Wuhan Uni.of Sci.&Tech.(Natural Science Edition)Sep 2003收稿日期:2003-04-30作者简介:林躜(1978 ),男,武汉科技大学机械自动化学院,硕士生.AGC 伺服油缸动态测试扫频方式的研究林 躜1,刘汉桥2,朱学彪1(1 武汉科技大学,湖北武汉,430081;2 武汉钢铁(集团)公司,湖北武汉,430083)摘要:以AG C 伺服油缸的动态扫频方式为例,建立了伺服油缸动态测试系统的数学模型,并在其基础上解决了如何确定动态扫频过程中的采样速率(或采样周期),即k 值以及扫频点数的选取问题。

关键词:伺服油缸;动态扫频;频率特性测试;数据采集中图分类号:T H137 文献标识码:A 文章编号:1672-3090(2003)03-0276-03液压自动厚度控制(AGC)系统是一个复杂庞大的电液伺服系统,在进行系统维护和检修时,用户希望在把元件装到系统之前能判断元件的好坏。

作为AGC 系统中的关键元件 伺服油缸,在其诸多性能指标中,动态性能参数(幅频宽和相频宽)是决定其使用的关键。

因此,对伺服油缸的动态性能特性测试问题,一直是该领域的研究重点。

对伺服油缸的动态特性进行测试的方法主要有阶跃响应法和频率响应法。

阶跃响应法是一种时域测试动态特性的方法,频率响应法是一种频域测试动态特性的方法。

由于频率响应法的最大优点是其频率响应函数可以通过实验来求得,因此它是当前用于伺服油缸动态特性测试的主要方法。

频率响应法的基本原理是:依次用不同频率 j 的简谐信号激励被测系统,同时测出激励和系统的稳态输出的幅值X 0j ,Y 0j 及相位差 j 。

根据定常线性系统的频率保持性,系统在简谐信号X (t )=X 0sin t 的激励下,所产生的稳态输出也是简谐信号。

此时输入与输出虽为同频率的简谐信号,但两者的幅值并不一样。

轧机AGC系统的液压毕业设计

北京科技大学成人教育学院毕业设计(论文)题目:轧机AGC系统的液压设计函授站(分部):唐钢函授站专业:机械工程及自动化班级:06机械工程及自动化专升本姓名:王利锋学号:指导教师:李瑞春2008年10 月24 日目录摘要 (2)Abstract (3)1 绪论 (4)1.1国内外AGC研究与实现现状 (4)1.2课题的提出 (4)1.3本课题的主要研究内容 (4)2 轧机液压AGC系统原理设计 (5)3 元件的选取 (7)3.1 液压系统参数的确定 (7)3.3 液压泵的选择 (7)3.4 各种液压阀的选择 (9)3.5 滤油器的选择 (10)3.6 蓄能器的选择 (11)4 液压油箱的设计 (12)4.1 油箱的作用 (12)4.2 油箱容积的确定 (12)4.2.1 按使用情况确定油箱容量 (12)4.2.2 油箱散热计算 (12)4.3 油箱的结构设计 (13)4.4 油箱的附件的选择 (13)4.4.1 空气滤清器 (13)4.4.2 液位液温计 (14)4.4.3 液位控制继电器 (14)5 泵站的要求和设计 (15)5.1 冷却器 (15)5.2 电加热器 (15)5.3 管路及管接头 (15)5.4 安装 (16)5.5 液压油 (17)5.5.1 液压油的选择 (17)5.5.2 注意事项 (17)6 液压集成块设计 (17)6.1 液压集成回路设计 (17)6.2 液压集成块设计步骤 (17)6.2.1制造液压元件样板 (17)6.2.2决定通道的孔径 (18)6.2.3集成块液压元件的布置 (18)6.2.4集成块上液压元件布置程序 (18)6.2.5集成块零件图的绘制 (18)6.3 集成块的优缺点 (18)6.4 集成块的设计 (18)7 液压传动系统的安装、使用和维护 (19)7.1 液压传动系统的安装、试压和调试 (19)7.1.1液压元件的安装 (19)7.1.2管道安装与清洗 (19)7.1.3试压 (19)7.1.4调试与试运转 (20)7.2 液压系统的日常检查和定期检查 (20)结论与展望 (21)致谢 (22)参考文献 (23)厚度与板形精度是板带产品的两大质量指标。

宽厚板轧机液压AGC的应用

当今造 船业 、 汽车业 的高速 发展 以及 石 油 、 天 然气对 管道 的 刚性 需求 , 得 客 户对 钢 板 的尺 寸 使 精 度要 求更加 苛刻 。液 压 A C由于具 有低 惯 量 、 G 高 响应 、 高精 度及 易于实 现计 算机 控制 等 特点 , 被

广 泛地应 用于 现代化 板 带轧机 生 产线 的 自动厚 度 控制 系统 中 。

mi ,d s r e n d t e e u p n e t r sa d fn t n ft e HAGC s se o e se k lmi h o a ga d l l e c i si emlt q ime tfau e n c o s o b h u i h y tm ft tc e l i S a g n n h ln

与控制 。

2 韶 钢宽厚 板 轧机 液压 A GC 系统

辊缝 动态微 调及 轧制线 动态 调节等 功 能 。以测压

仪或压力传感器检测到的轧制力信号和液压缸位 置传感器检测到 的油缸位移信号为主反馈量 , 建

立 两个基 本 内闭 环 ; 以轧机 出 口侧 测厚 仪 检 测 到 的钢板厚 度偏 差 为 监控 反 馈 量 构成 外 闭 环 , 轧 对

调, 在此基础上 , 采用高响应的伺服油缸来修正轧

制 过程 中的辊 缝 变 化 , 即进 行 辊缝 精 调 。除 了以 上 两种 基本 闭环 外 , 一些 可预 知 的影 响板 厚 的 因

素 通过建 立 数学 模 型 同时 被 考虑 , 开环 方 式 参 以

・

4 6・

宽厚板

第 l 6卷

第1 6卷第 3 期

21 0 0年 6月

宽厚 板

Ⅵ DE AN HEA、 P . 1 D r Y I ’ A E

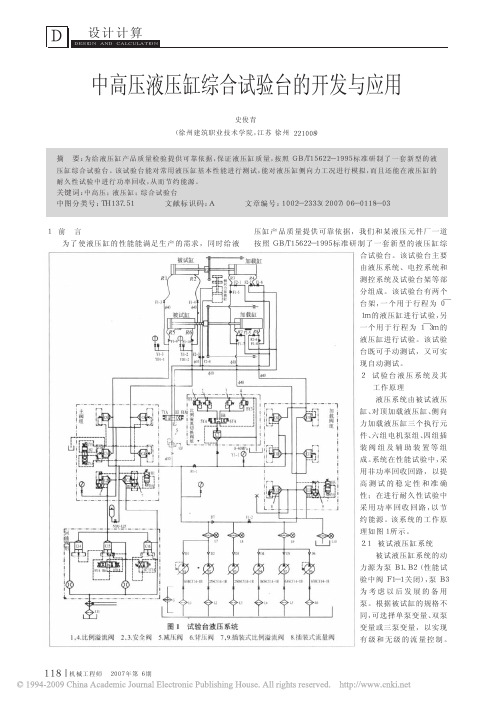

中高压液压缸综合试验台的开发与应用

由操作人员在远控台通过手动调节相应稳流电源带动比 例泵实现转速粗调。

比例溢流阀和流量阀用于精确调节液压缸压力与流 量, 在远控台通过手动调节相应电源较精确地调节试验 所需的压力, 通过流量阀, 调节液压缸所需速度, 以满足 试验 B 级稳态条件要求。由计算机经 PCL- 711S 接口卡 的 2 路 D/A 输出模拟电压信号分别送入比例溢流阀和流 量阀, 通过对用户向计算机输入的期望试验压力值与从 压力及流量传感器向计算机的返回值两者进行比较, 由 软件实现压力及速度的闭环控制。 3.3 油温控制系统

由于整个系统油液体积较大, 作为被控的对象的油 温是一个大惯性的缓变量。而且液压系统管路复杂且试 验工况较多, 所以很难建立被控对象精确的数学模型。为 此采用开关控制方案, 通过判断各油温传感器送回的温 度值及变化趋势, 打开或关闭安装在油箱底部的电加热 器或油箱四周的循环冷却水阀门, 以控制油温在试验条 件允许范围内。开关控制有两种方式, 可通过远控台上控 温仪由操作人员根据经验手动调节。也可通过微机, 根据 油液 温 度 值 及 其 变 化 率 确 定 升 温 点 和降 温 点 , 经 PCL- 711 接口卡数字 IO 输出数字量, 经放大后带动继电器开 关, 控制油温。 3.4 液压缸型式试验测控系统软件

9YA H6 10YA

H7 11YA

B1

B2

B3

B4

B5

B6

力源为泵 B1、B2 ( 性能试

63BCY14- 1B 25SCY14- 1B 250SCY14- 1B 160SCY14- 1B 63SCY14- 1B 63BCY14- 1B

验中阀 F1- 1 关闭) , 泵 B3

G

L1

L2

L3

AGC液压缸测试试验系统的应用

( aj g eetc l h da l e g er g rsac cne, N nig 2 0 6 ) N ni lcr a n i y rui n i ei eerh e tr c n n aj l0 1 n

2 12 耐压 、 .. 外部 密封 性试 验

对 A C成 品液 压 缸两 腔 分别 加 1 倍 的额 定工 作 G . 5 压 力 并 保 持 3分 钟 。检 查 A C液 压 缸 外 部 密 封 性 及 G A GC液 压缸 设计 强 度 ,所 有外 部密 封 不允许 有 渗漏 现 象 . 活塞 杆外 表 面密 封处 允许 有 油膜 。不 允 许成 滴 。 但

机械 结构 无 明显 变形 或损 坏 。 213 内部 漏油 量检 查 ..

1 测 试 试 验 系 统 组 成

系统 结构 图如 图 1 示 , 所 主要 有 以下 几部 分组 成 : () 1 主要 油源 : 流量 : 0_ i; ̄ 8 lm n3 作压 力:1 a 0 J 2 MP 。 ( ) 要液 压 阀 : og 7 2三 级 电 液伺 服 阀一 台 。 2主 m oD 9 F F系列 电液 伺服 阀两 台。

c n r l t e r n c mp tr t c n lg . T i y t m o t h o y a d o u e e h oo y h s s o s e Ha ar a y e n u e i e e a t n ep ie . s a v n e tc n l g a d s l d b e s d n r l v n e t r rs sI d a c d e h o o y n e t

此 , 据 企业 的需 求 , 发 了 A C液压缸 的 测试 系 统 。 根 开 G

轧机AGC液压系统常见故障及处理

轧机AGC系统故障及处理河北邯钢冷轧薄板有限公司目前拥有一条1550单机架六辊可逆轧机,设计年产量20万吨,轧机采用液压压上方式,实现AGC自动控制,本文主要结合在实际生产中出现的故障进行分析和总结。

1 AGC系统原理AGC系统又称为自动辊缝控制系统(automatic roll gauge control),AGC系统在轧机应用领域中的工作原理是当轧机的轧制力发生变化就会实现轧机的自动补偿和调整动作,用测厚仪测得板材实际厚度与给定厚度比较,将偏差以电压的形式通过伺服阀达到控制液压缸的动作,调整轧机的轧辊辊缝,从而使出口板厚恒定,保证产品的目标厚度,同板差、异板差达到性能指标要求。

该轧机有2个压上缸,分别位于操作侧和驱动侧,每个压上缸各有1个压力传感器、伺服阀和电磁溢流阀。

伺服阀的供油管路前后各有1个液控单向阀。

压上缸压上时2个单向阀处于开通状态,电磁溢流阀做溢流阀用(压上缸的进油口压力大于调定压力时溢流)。

压上缸下降时电磁溢流阀换向进行卸荷,液控单向阀关闭油路对伺服阀进行保护。

2 AGC系统故障分析及处理2.1两侧AGC液压缸从快抬位置(228mm)快速上升到10mm辊缝位置的过程中,一侧无动作导致倾斜超限。

可能引起该现象的原因有:2.1.1电磁溢流阀阀芯卡死,一直在进行卸荷。

判断是否卡死的依据有电磁溢流阀是否异常发热和是否有卸荷的声音。

处理方法--更换电磁溢流阀,需要注意的是更换完成后需要调节新阀至指定的溢流压力值;2.1.2 伺服阀航空插头里的信号线发生脱落,表现为伺服阀给定值和反馈值相差超过5%,处理方法更换航空插头;2.1.3 伺服阀内泄严重,更换伺服阀;2.2 换辊后在校辊过程中到轧制力差清零步骤时,两侧液压缸位置倾斜大于0.7mm报警无法正常校辊,可能的原因有:2.2.1 中间辊或工作辊安装偏差大。

通过观察在压上至标定轧制力过程中轧制力和两侧AGC缸位置变化,如位置变化同步,完成后轧制力差大于200KN,处理方法换辊;或者压力传感器异常,更换压力传感器;2.2.2 如AGC缸位置变化不同步,观察哪一侧与辊缝变化相差大,更换伺服阀此外在生产中还出现过因伺服阀零位磨损较大引起的液压缸轻微跳动、电磁溢流阀插头虚接引起的液压缸卡顿等现象。

浅析热轧厂精轧液压AGC控制系统

2 液压AGC系统的组成及控制原理

2 . 1 系 统 组成

好的轧件板形 ,要在最后 的精轧机上采用恒 轧制力控制 。 而其他精 轧机 的AP C 系统 则可 由操 作人员选择恒 辊缝控制 或恒轧制力控制。液压 A P C 的控制原理图如图1 所示 :

p啦 譬僚锺 I 嚣 O S t 赶 鬣传爆 潞

表1 T DC的 硬 件 配 置 及 其 用途 说 明

1 概述

精轧机控 制作为轧线 上的 主要 控制 内容 ,它包括 了板

型 、厚度 、活套 和 主速 度 四个 方面 的控 制 。厚 度 控制 又

是其重点 控制 内容 ,厚度控制好 坏将直接关 系到产 品质量 的好坏 ,它主要包括 了监 控 、偏 心补偿 、反 馈和前馈 的 自

关键 词 :精 轧机 ;液Y  ̄ . A GC;厚 度控 制 ;热轧 厂 中图分类号 :T G3 3 3 文 献标识码 :A 文章 编号 :1 0 0 9 - 2 3 7 4( 2 0 1 3 )1 4 — 0 0 3 7 — 0 3 数 据交换快 速响应 、数 量庞大 的要 求 ,在各精 轧机 的T DC 之间使用了光纤 网 ( 1 0 0 M) 进行 连接 。T D C 的硬件配置及 其用途 如表1 所示 :

于9 9 %。

式中 :

通过调整板 厚偏差 以获得 标准板厚是AG C 控制的最终 目的 。液压 A P C 是液压 A G C 系统 的执 行机构 ,它主要用于 辊缝调节量 的确定 。然后 在轧钢过程 中 ,利用液压AG C 对

因为A G C 系统 在液 压压 下具 有 调节 精 度高 、抗 干扰性 能

好 、截 止频率高 、反应快 、惯 性小 的优 点 ,它是提 高带钢

AGC液压系统的功能描述

BISRA AGC仅对主要扰动—轧制力的变化及影响进行补偿,并提出了头部锁定(相对值)AGC技术。为使板厚精度达到高标准(例如,冷轧薄板的同板差≤±0.003mm,热轧薄板的同板差≤±0.02mm)必须对其他扰动也进行补偿,完善的液压AGC系统如有右图所示,它包括:

1液压APC(Automatic Position Control)即液压位置自动控制系统,它是液压AGC的内环系统,是一个高精度、高响应的电液位置闭环伺服系统,它决定着液压AGC系统的基本性能。它的任务是接受厚控AGC系统的指令,进行压下缸的位置闭环控制,使压下缸实时准确地定位在指令所要求的位置。也就是说,液压APC是液压AGC的执行系统

4油膜轴承厚度补偿BEC(Beering Oil Compensation):大型轧机支承辊轴承一般采用能适应高速重载的油膜轴承。油膜厚度取决于轧制力和支承辊速度:轧制力增加,辊缝增加;速度增加、辊缝减小。通过检测轧制力和支撑辊速度可进行BEC补偿

5支承辊偏心补偿ECC(Eccentricity Compensation):支承辊偏心将使辊缝和轧制压力发生周期性变化,偏心使辊缝减小的同时,将使轧制压力增大,如果将偏心量引起的轧制压力进行力补偿,必将使辊缝进一步减小,因为力补偿会使压下缸活塞朝着使辊缝减小的方向调节。为解决这一问题,拟在力补偿系数C环节之前加一死区环节,死区值等于或略大于最大偏心量,为了让小于死区值的其它缓变信号能够通过,死区环节旁并联一个时间常数较大的滤波器,滤波器不允许快速周期变化的偏心信号通过

以上补偿措施并非每台轧机都全部采用,需要根据轧机的类型、精度要求和工程经验采用其中的一些主要补偿措施

11恒压力AGC

上述AGC系统,难以补偿支承辊偏心造成的微小厚差。通常,轧制最后一个道次时,采用恒压轧制来减缓偏心造成的厚差。所谓恒压轧制,是断开位置闭环,将力补偿变成力闭环,实现恒压力闭环控制。平整机中一般都采用恒压力AGC

板带轧机液压AGC综合测试系统及故障诊断分析

板带轧机液压AGC综合测试系统及故障诊断分析发表时间:2021-01-04T03:35:33.506Z 来源:《现代电信科技》2020年第13期作者:王冬冬[导读] 该系统包括传感器层、数据传输层、数据处理层以及方案给出层四个方面,在运行阶段,传感器会检测AGC缸的运行状态和表面问题,并且把参数输入分析系统。

(黑龙江建龙钢铁有限公司黑龙江省双鸭山市 155100)摘要:板带轧机液压综合测试系统的作用是通过对于各类传感器的使用获得AGC缸的当前运行数据,并将其纳入后续的研究系统,让获得的数据可应用于问题的描述和分析过程。

然而该系统实际运行过程中会出现数据误差过大以及方案不合理等问题,需要采用科学有效的方法解决当前故障。

关键词:板带轧机;AGC缸;综合测试系统一、板带轧机液压AGC综合测试系统概述该系统包括传感器层、数据传输层、数据处理层以及方案给出层四个方面,在运行阶段,传感器会检测AGC缸的运行状态和表面问题,并且把参数输入分析系统。

当发现该装置的表面出现破损、整体状态变形时,则会把分析结果输出到数据库,从而按照数据库中相关数据进行调用,一方面定位问题的发生地点,另一方面给出后续的建设性工作方案,让专业人员第一时间参与到对AGC缸的问题解决当中,通过该系统的使用,确保板带轧机系统保持安全稳定运行状态。

另在系统的运行过程中,也可以获得生产加工产品的参数,预测性分析当前该装置存在的故障,让实际建成的管理系统发挥应有作用。

二、板带轧机液压AGC综合测试系统的常见故障2.1检测数据精度不足由于多种客观因素的存在,AGC缸在运行过程会出现本身运行质量下滑,所以在综合测试阶段,要求通过设置的传感器、数据的传输系统、数据分析系统以及构造的数据库,综合性研究该装置当前存在的缺陷,并给出专业化的故障维修建议。

目前的缺陷是,该装置一方面在大量信息的传输给出最终工作方案,但是考虑到实际运行过程环境较差,所以产生的无关信号会被检测系统接触,让建成的工作系统无法发挥应有作用。