轮胎式龙门起重机大车自动纠偏的应用

轮胎式龙门起重机全自动纠偏方法

轮胎式龙门起重机全自动纠偏方法当前,成熟的码头自动化方案均是基于轨道式集装箱龙门起重机(简称轨道吊,RMG),需要钢筋混凝土地基以及轨道作为基础,因此往往用在新建码头,其动工较大,成本高,影响原有码头作业[1]。

而占有港口90%市场的是传统的轮胎式装箱龙门起重机(简称轮胎吊,RTG),重要靠人工操作。

对RTG的自动化改造是当前港口自动化的紧要机遇和挑战,其关键是解决大车直线行走纠偏问题。

由于RTG没有轨道,地面没有限制,简单发生轨迹偏离,胎压、负重、小车位置、甚至机械刚度都会影响其大车的直线行走。

另一方面,大车朝着大跨距、大起重量的方向进展,单纯的依靠人工来驾驶定位难度不断增大,而且为了能够限度的使用场区空间,提高堆场利用率,集装箱的排列比较紧密,集装箱两侧留给起重机的偏移距离比较小,假如掌控不够精准,极有可能发生碰撞事故。

1轮胎吊纠偏常用方法当前,无自动化的RTG纠偏采纳目测法,即通过驾驶员察看运行线路上提前规划好的标志线来掌控大车行进,使用这种方法的缺点是受天气条件限制比较大,而且驾驶员长时间察看标志线简单产生疲乏驾驶,会导致停车位置不精准明确[2]。

为了适应港口自动化近年来显现了很多新的大车直线纠偏的技术方案。

可分为如下几类:1)差分定位纠偏法[3-4]。

定位系统包含了GPS、北斗、GLNOSS。

差分定位可以供给厘米级别精度。

但是定位系统对于四周环境要求较高,要避开高楼遮挡、电磁干扰,对于卫星遮挡时间要进行多而杂处理。

2)图像识别纠偏法[5]。

通过在大车行进方向上画参考线,并通过多摄像头识别确定当前大车是否跑偏。

但该法易受雨、雪等天气影响。

3)电磁感应纠偏法。

通常在运行方向上,埋设磁钉(如厦门远海集装箱码头)或感应电缆,通过电磁感应确定位置[6]。

这种方式易受干扰,对感应距离有要求。

4)光电测距、超声波测距纠偏法[7]。

光电测距法通常需要激光测距传感器或激光扫描传感器,在大车两侧设置隔板,依据传感器测出大车和隔板之间的距离来判定是否跑偏。

_油改电_轮胎式集装箱门式起重机大车智能纠偏概况

利用超级电容节能 , 确定超级电容大小。

(1 根据功率约束 U C I C mgv , mgv =40. 5 103 9. 8600. 92=152. 145k W, 设定超级电容器额定工作电流小于 500A, 即 I C max =500A, 所以有U C m in = I C max =3500=304. 3(V(2 根据能量平衡约束 , 负载势能为A 1=m gh =40. 5 9. 8 18. 3=7. 26327 106(J 电容所能吸收的能量最大值为C2mgh maxU C max -U C m i n=6 U C max -304. 3此处 max 为吊载下降时系统能量传输效率。

分析上式可以看出 , U C max 和电容大小成反比 , U C max 越大 , 电容利用率越高 , 相应的电容组成本也就越低。

此处取 U C max =600V, 则 C =-40. 2F , 即一个容量为 40. 2F 、额定电压为 600V的电容就可以满足系统能量回馈的要求。

这样的电容需通过多个电容组合实现。

例如以单体 2400F 、 2. 7V 的超级电容器来组建电容组 , 则串连个数及并联个数分别如下 :n serial =U Cn=2. 7=223n paralle =C n serialC n=40. 2 2232400=3. 7取 n paralle =4, 总的电容数量 n =n paralle n ser ial =223 4=892。

4结语目前 , ! 科学仪器设备升级改造专项∀项目已通过国家科学技术部验收。

该项技术的成功开发以及实践经验的积累 , 将对提高机械设备的性能提供新的发展思路和空间 , 为实现机械高效率、低能耗、清洁生产发挥重要作用。

参考文献[1]交通部水运司 . 港口起重运输机械设计手册 [M].北京 :人民交通出版社 , 2001.杨瑞 :100088, 北京市海淀区西土城路 8号收稿日期 :2008-11-10DOI :10. 3963/.j i ss n:1000-8969. 2009. 02. 013#油改电∃轮胎式集装箱门式起重机大车智能纠偏常州基腾电气有限公司朱长立张铠恺摘要 :介绍一种带显示、语音功能的一体化大车防撞纠偏智能保护装置 , 为轮胎式集装箱门式起重机大车安全运行提供一个性能优异、稳定可靠、安装简单的解决方案。

集装箱码头轮胎式龙门起重机自动化操控系统的实施

◎ 熊丰华 孙强 金勇 中交二航局第三工程有限公司摘 要:文章以实际工程为例,介绍全自动集装箱堆场轮胎式龙门起重机的装卸工艺和自动化操控系统,阐述了轮胎式龙门起重机自动化操控系统的实施关键点,详细介绍了轮胎式龙门起重机各系统的实施,可供参考。

关键词:自动纠偏 防摇摆 吊具位置自动检测1.工程概况和黄码头位于泰国东部春武里省是拉差县,是泰国当前最大的集装箱码头港口项目,也是泰国境内第一个全自动远程操控集装箱码头。

本项目垂直码头长1000m,堆场与辅建区28.5hm2。

垂直码头配置7台自动化桥吊,堆场分D1、D2两个箱区,D1、D2箱区各分10个封闭式堆垛区,每个堆垛区各配置1台全自动轮胎式龙门吊ARTG(Automated Rubber-tyred Gantry Crane,ARTG),其主要参数大车速度134m/min,小车速度70m/min,吊具速度60m/min 配置防摇8绳索系统。

在集卡进出闸口单体建筑二层配置中控室对ARTG 远程操控。

每台ARTG均配置转场柴油发电机、移动连续供电系统、微波通信系统(SMG),单机自动化系统(ACCS)等。

通过码头装卸系统、远程通信系统、远程操控系统实现自动化远程操控。

2.自动化集装箱码头装卸方案泰国和黄集装箱码头项目海侧配置7台岸桥进行装卸作业,平行于码头岸线布置了20个堆垛区,每个堆垛区配备了1台A RTG用于集装箱的装卸作业,在ARTG对集卡作业时采用ARTG在特定阶段进行自动化作业。

当ARTG自动作业阶段完成后,会将作业控制交由远程中控室(ROC)的远程控制台进行手动操作。

当ARTG对集卡进行装箱时,在任务开始后,中控室开启ARTG的自动运行模式,ARTG会自动运行到堆垛区合适的位置并抓取待装的集装箱,然后ARTG自动移动大车、小车到目标车道上方,并将吊具下降至安全高度(离地约6m),此时切换到手动控制,由中控室操作员在现场视频监控画面的指导下手动进行集卡对箱和装箱,装箱完毕后将吊具上升至安全高度,返回自动模式,等待新的装箱作业。

诺尔轮胎式集装箱龙门起重机吊具纠偏液压系统优化

吊’不3 mm i 纠1果:1诏不轮胎吊巾具纠偏液U i系统故陴分析宁波北仑第三集装箱码头有限公司(以下简称 “北三集司”)共有诺尔轮胎吊96台,其采用由液压 油缸推动的吊具纠偏形式,在使用过程中经常因齿 轮杲和齿轮泵出油管破裂、液压油污染乳化等而发 生吊具纠偏液压系统故障。

由表1可见,2019年北 三集司诺尔轮胎吊吊具纠偏故障频次为24次/月,吊具纠偏故障占当年诺尔轮胎吊机械故障的比例 为19.8%。

轮胎吊吊具纠偏故障频发不仅导致设备 维修成本增加,而且加大维修人员工作量和劳动强 度,影响轮胎吊作业效率。

为了解决诺尔轮胎吊吊 具纠偏液压系统故障,创建安全型、创新型、效益 型、顺畅型、环保型码头,有必要分析诺尔轮胎吊吊 具纠偏液压系统故障表现及原因(见表2)。

故障表现故障原因齿轮泵破裂系统预设压力过大,纠偏油缸受载时对齿轮泵冲击较大油管破裂出油管压力(系统压力)不断冲击油管纠偏动作慢流量调节阀操作不当液压油乳化油箱上盖螺钉过多,容易渗入雨水电机罩壳腐蚀电机罩壳在日晒雨淋的环境下老化2诺尔轮胎吊吊具纠偏液系统优化//案2.1调整溢流阀预设压力诺尔轮胎吊吊具纠偏液压原理如图1所示。

分 析诺尔轮胎吊吊具纠偏液压系统,重新计算系统 所需压力值。

诺尔轮胎吊吊具纠偏液压系统参数如 下:按吊具下质量偏载10%计算,活塞杆所受最大外10.13340/j.cont. 2021.02.004诺尔轮胎式集装箱龙门起重机吊具纠偏液压系统优化〒波北仑第三集装箱码头有限公司吴士杰诺尔轮胎式集装箱龙门起重机(以下简称“轮胎 ')吊具纠偏系统在集装箱码头的应用较为广泛,il,由于其液压系统设计过于保守,在实际使用 程中存在液压元件使用寿命偏短、纠偏故障频发、玉油容易乳化等问题。

本文分析诺尔轮胎吊吊具 扁液压系统存在的预设压力偏高、液压站密封效 f佳等问题,并提出吊具纠偏液压系统优化方案。

表12019年北三集司诺尔轮胎吊机械故障统计故障类型故障频次/(次/月}故障占比/%起升故障1210.0小车故障3024.8大车故障2520.7发动机故障1814.7吊具纠偏故障2419.8其他故障1210.0表2诺尔轮胎吊吊具纠偏液压系统故障表现及原因16CuniulfikrHunun /Vol.32 No. 2 General Serial No. 354moUIPMENT斧TmnHzoroGY作者简介:吴世杰(1981 —),男,工程师,从事港口设备维护管理工作2021年第2期总第354期Coniah^rHuHun /部负载45 843 N,以活塞杆受拉力为正,受压 力为负;油缸规格为缸径80 mm,杆径40 mm,行程 460 mm;无杆腔面积= 5 024 mm2;有杆腔面积 &= 3 768 mm2;软管最大工作压力为29.3 MPa;阀的额定工作压力为35.0 MPa;溢流阀的设定压力 />〇= 18.0 MPa。

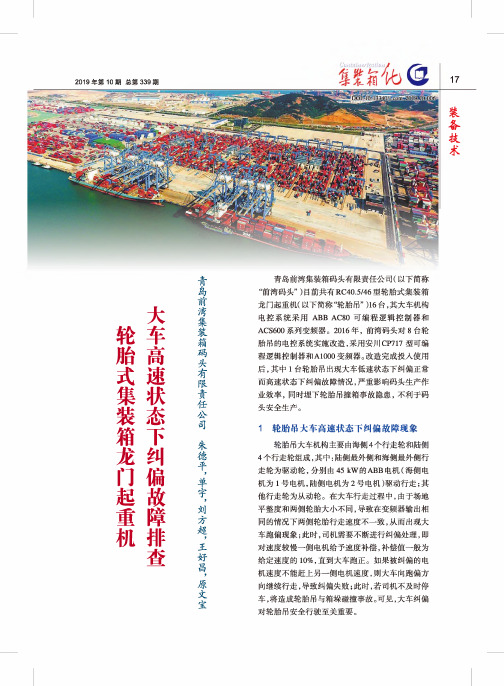

轮胎式集装箱龙门起重机大车高速状态下纠偏故障排查

20伯年第40期 总第339期17裝备技术青岛前湾集装箱码头有限责任公司 朱德平,单宇,刘方超,王好昌,原文宝大车高速状态下纠偏故障排查轮胎式集装箱龙门起重机青岛前湾集装箱码头有限责任公司(以下简称 “前湾码头”)目前共有RC40.5/46型轮胎式集装箱 龙门起重机(以下简称“轮胎吊”)16台,其大车机构 电控系统采用ABB AC80可编程逻辑控制器和ACS600系列变频器。

2016年,前湾码头对8台轮胎吊的电控系统实施改造,采用安川CP717型可编程逻辑控制器和A1000变频器。

改造完成投入使用 后,其中1台轮胎吊出现大车低速状态下纠偏正常 而高速状态下纠偏故障情况,严重影响码头生产作 业效率,同时埋下轮胎吊撞箱事故隐患,不利于码 头安全生产。

1轮胎吊大车高速状态下纠偏故障现象轮胎吊大车机构主要由海侧4个行走轮和陆侧4个行走轮组成,其中:陆侧最外侧和海侧最外侧行走轮为驱动轮,分别由45 kW 的ABB 电机(海侧电 机为1号电机,陆侧电机为2号电机)驱动行走;其他行走轮为从动轮。

在大车行走过程中,由于场地 平整度和两侧轮胎大小不同,导致在变频器输出相 同的情况下两侧轮胎行走速度不一致,从而出现大车跑偏现象;此时,司机需要不断进行纠偏处理,即对速度较慢一侧电机给予速度补偿,补偿值一般为 给定速度的10%,直到大车跑正。

如果被纠偏的电机速度不能赶上另一侧电机速度,则大车向跑偏方向继续行走,导致纠偏失败;此时,若司机不及时停 车,将造成轮胎吊与箱垛碰撞事故。

可见,大车纠偏对轮胎吊安全行驶至关重要。

18Vol.30No.10General Serial No.339E Q U I P M E N T 即T E C H N O L O G YRC40.5/46型轮胎吊大车纠偏故障表现为:海侧电机在低速状态下可纠偏,但纠偏效果不好;而在大车高速运行状态下,虽然海侧与陆侧电机的速度给定偏差为10%,但实际上两侧电机速度几乎相同,导致海侧电机无法完成纠偏。

浅谈轮胎式集装龙门起重机纠偏技术

( T )从 而达 到厘 米级精度 。具体说 来 , RG , 就是在

R G 上 配 置 G S天 线 和 由 G S接 收 器 ( P e T P P G SR —

入 下一 循 环 。如果偏 差 大于 设 定值 , R G开始 进 则 T 行 纠偏 。纠偏 系统 在 确 保 R G 沿 着 运 动 方 向运 行 T

的 同时 , 足 与基准 线最 小偏 差 的需 要 , 而达 到纠 满 从 偏 导航卫 星在世界范 P信 围 内定 位 的 一 种 系 统 。 由于 G S系 统 提 供 的精 度 P 是米级精度 , 于 R G纠偏意义不大 , 以通 常采 用 T 所 用 差分 G S Df rni P ) 术 , , 过 基 站来 P ( ieetlG S 技 a 即 通

系统描 述 :

全球 卫 星定 位 系统 ( lbl oio ytm) 就 Go a P sinS s t e 。

R G上的两个摄像头拍摄在跑道 上的基准线 , T 摄像 头将所 拍 摄到 的 图像 传 送 给 C U;P 自动确 认 基 P CU 准 线在 图像 中的位 置 , 且跟 踪 和计 算 基 准 线 在 图 并 像 中的位置偏差; 这些处 理结果 和状态 信息通过信 号 电缆 传送 给 P C 同时 也 以一定 的频 率 被刷 新 , L, 进

上 海 港 外 高桥 港 区三 ( ) 工 程 建 设 指 挥 部 罗 军 四 期

集装 箱 半挂 车是 集装 箱水 平 运输 中的 主要 承载 设 备 。根据 其结 构 不 同可 分 为 平 板 式 和 骨 架 式 ; 根 据 所搬 运 的集 装 箱 大 小 , 可分 为 2 4 4 又 O ,O和 5三 种形 式 。码 头 用集 装箱 半挂 车 相对公 路 用集 装 箱半 挂 车 而言 , 有起 制 动 频 繁 、 受 冲击 载 荷 频 繁 、 具 承 作 业 频繁 等 特 点 , 工作 条 件 相 当恶 劣 。一 部好 的集 其

RTG大车自动纠偏系统设计和纠偏策略

第42卷第1期2021年3月上㊀海㊀海㊀事㊀大㊀学㊀学㊀报JournalofShanghaiMaritimeUniversityVol.42㊀No.1Mar.2021DOI:10.13340/j.jsmu.2021.01.018文章编号:1672-9498(2021)01 ̄0107 ̄05RTG大车自动纠偏系统设计和纠偏策略杨阳ꎬ王宝磊ꎬ韩佳琦(上海海事大学物流工程学院ꎬ上海201306)摘要:针对传统集装箱码头轮胎式龙门起重机(rubber ̄tyredgantrycraneꎬRTG)大车在直线行驶过程中产生横向偏移的问题ꎬ提出一种RTG大车速度差自动纠偏方法ꎮ该方法通过磁尺传感器采集RTG大车横向偏移距离和偏移角ꎬ建立RTG大车横向偏移数学模型ꎮ基于最优控制理论构建运行性能指标函数ꎬ推导出最优控制矩阵的黎卡提方程并采用线性二次型最优控制方法求解ꎮ引入惯性㊁加减速㊁PLC延迟等干扰进行Simulink仿真ꎬ得到最终解ꎮ在现场调试中ꎬPLC根据该代数解完成RTG大车行驶自动纠偏ꎮ研究结果表明:大车横向偏移距离保持在30mm内ꎬ实际运行效果理想ꎬ达到RTG大车自动纠偏目的ꎮ关键词:轮胎式龙门起重机(RTG)ꎻ速度差自动纠偏ꎻ最优控制理论ꎻ黎卡提方程中图分类号:U653.921ꎻTP27㊀㊀㊀㊀文献标志码:A收稿日期:2019 ̄11 ̄11㊀修回日期:2020 ̄08 ̄19基金项目:国家自然科学基金(71701126)作者简介:杨阳(1983 )ꎬ女ꎬ上海人ꎬ讲师ꎬ硕导ꎬ博士ꎬ研究方向为物流工程与管理ꎬ(E ̄mail)yyang@shmtu.edu.cnAutomaticdeviationcorrectionsystemdesignanddeviationcorrectionstrategyforRTGcartYANGYangꎬWANGBaoleiꎬHANJiaqi(LogisticsEngineeringCollegeꎬShanghaiMaritimeUniversityꎬShanghai201306ꎬChina)Abstract:Tosolvetherubber ̄tyredgantrycrane(RTG)carttransversedeviationprobleminthestraight ̄linedrivingꎬamethodofautomaticdeviationcorrectionforRTGcartvelocitydifferenceisproposed.BasedonthedataoftransversedeviationdisplacementanddeviationanglecollectedbythemagneticrulersensorꎬthemathematicalmodeloftheRTGcarttransversedeviationisestablished.TheoperationalperformanceindexfunctionisconstructedbasedontheoptimalcontroltheoryꎬandtheRiccatiequationoftheoptimalcontrolmatrixisderivedandsolvedbythelinearquadraticoptimalcontrolmethod.TheSimulinksimulationiscarriedouttoobtainthefinalsolutionꎬwheretheinterferenceofinertiaꎬaccelerationꎬdecelerationandPLCdelayisintroduced.InthefieldexperimentꎬthePLCautomaticallycorrectedtheRTGcarttravellingdeviationaccordingtothealgebraicsolution.TheresultsshowtheRTGcarttransversedeviationdisplacementiskeptwithin30mmꎬtheactualoperationeffectisidealꎬandthepurposeofautomaticdeviationcorrectionisachieved.Keywords:rubber ̄tyredgantrycrane(RTG)ꎻautomaticdeviationcorrectionforvelocitydifferenceꎻoptimalcontroltheoryꎻRiccatiequation0㊀引㊀言㊀㊀轮胎式龙门起重机(rubber ̄tyredgantrycraneꎬRTG)是目前国内集装箱码头堆场搬运㊁装卸㊁堆垛等作业的专用机械ꎮ相比于轨道式龙门起重机(rail ̄mountedgantrycraneꎬRMG)ꎬRTG的机动性较好㊁通用性较强ꎬ可以进行跨箱区作业ꎮ由于RTG没有轨道约束ꎬ偏斜行驶会产生剐箱㊁撞箱等问题ꎬ甚至造成严重的损失ꎮ为实现码头自动化转型升级ꎬ对RTG的自动化改造的关键就是解决RTG大车自动纠偏问题ꎮ本文对RTG进行纠偏系统设计和纠偏策略研究ꎮ针对起重机大车行驶的自动纠偏改造ꎬ国内学者提出了不同的技术方案:闫德鑫等[1]利用GPS定位计算当前RTG大车的偏移距离ꎬ并根据偏移距离推算纠偏控制量ꎬ但是纠偏效果欠佳ꎮ图像识别法[2]通过在RTG大车直线行进方向上画参考线ꎬ利用图像识别器判定当前大车是否跑偏ꎬ但该方法未考虑纠偏系统的干扰㊁延迟等因素ꎬ而且图像处理易受天气影响ꎮ激光纠偏法[3]以堆场上的集装箱侧面之间的距离作为参考ꎬ判定大车是否跑偏ꎬ但是该方法未公开其纠偏控制系统的设计ꎬ无法判断纠偏效果ꎮ超声波法[4]利用超声波传感器测量RTG大车与参照物之间的距离ꎬ根据该测量距离与预设距离的比较结果发送不同的控制信号ꎬ但该方法同样未公开具体的纠偏控制系统ꎬ无法比较其纠偏误差范围ꎮ王科等[5]采用电控罗经与激光距离传感器相结合的纠偏方法ꎬ建立了基于航向角和激光偏差值的纠偏模型来规避RTG大车轮胎压力造成的影响ꎬ实现在RTG大车作业过程中对偏离方向的超前预测ꎬ并增加偏差补偿ꎬ将纠偏误差控制在200mm以内ꎮ洪辉等[6]基于RTG大车轮胎的速度差ꎬ单方面调整海侧或陆侧大车行驶速度ꎬ也可以同时对不同侧的大车进行不同的处理提高纠偏效率ꎮ其中ꎬGPS纠偏系统控制器负责纠偏方向和纠偏量的计算任务ꎬPLC和变频器仍然负责逻辑判断和数据传输ꎮ高强生等[7]认为PLC在RTG大车纠偏控制环节既能计算偏移量ꎬ又能对大车行驶状态进行动态实时调整ꎮ王吉明[8]考虑电气系统的安全性㊁稳定性和性价比ꎬ采用PLC实现了对造船龙门起重机的电气系统的具体控制ꎮ以上纠偏技术方案存在定位精度波动性大㊁纠偏反馈系统参数确定难度大㊁纠偏控制系统受外界环境干扰因素多等不足ꎬ导致纠偏误差较大ꎮ本文所提出的RTG大车自动纠偏方案ꎬ通过磁尺传感器采集横向偏移数据ꎬ重点是设计自动纠偏控制系统ꎬ建立RTG大车横向偏移数学模型和性能指标函数ꎻ采用最优控制理论以及Simulink求解横向偏移距离反馈和偏移角反馈ꎻ利用PLC实现RTG大车自动纠偏ꎬ且纠偏误差保持在30mm内ꎮ1㊀RTG大车横向偏移数学模型首先分析RTG大车的行驶状态ꎮ当RTG大车正常行驶时ꎬ其状态如图1a所示ꎬRTG大车两侧的轮胎速度v1(左轮前进速度)与v2(右轮前进速度)相同ꎬRTG大车沿着直线方向行驶ꎬ速度为vꎬ偏移角为0ꎮ当RTG大车偏斜行驶时ꎬ其状态如图1b所示ꎬ两侧轮胎速度v1与v2不相同ꎬRTG大车前后轮发生偏移ꎬ偏移角为θꎮ假设轮胎不会发生打滑ꎬ则左㊁右轮速度之间存在一个恒定的速度差Δvꎬ在这种情况下可认为RTG大车的内侧轮(图1b中右侧的两个轮)和外侧轮(图1b中左侧的两个轮)绕同一中心点做圆周运动ꎮ假设内侧轮圆周运动的半径是Rꎬ则外侧轮圆周运动的半径是R+b(其中b是RTG大车的跨距)ꎮRTG大车在做圆周运动的过程中ꎬ会产生一个横向分速度ꎬ本模型用vx表示该变量ꎮa)正常行驶㊀b)偏斜行驶图1㊀RTG大车行驶状态示意图㊀㊀RTG大车的偏移程度由两个量反映:偏移角θ和横向偏移距离xꎮ当左㊁右轮的速度差Δv发生变化时ꎬθ和x都会发生变化ꎬ因此本模型的目标之一是探讨Δv㊁θ和x之间的关系ꎮθ和x都是随时间t不断变化的ꎬ因此本文所建立的模型是动态微分状态方程ꎮ在模型中ꎬ用ω表示RTG大车做圆周运动的角速度ꎬ用vx表示RTG大车的横向偏移速度ꎮ因此ꎬ本文需研究θ与ω以及vx与x的关系ꎮ如图1所示ꎬ假设RTG大车当前左轮的速度为v1ꎬ右轮的速度为v2ꎬ且RTG大车向右侧偏移ꎮ经过一段时间Δt后ꎬRTG大车两侧轮胎行驶的路程分别为v1Δt和v2Δtꎮ根据线速度与角速度的关系ꎬRTG大车左㊁右轮转过的角度相同ꎬ路程之比等于半径之比:v1Δtv2Δt=R+bR⇒R=bv2v1-v2(1)801上㊀海㊀海㊀事㊀大㊀学㊀学㊀报㊀㊀第42卷㊀根据线速度与角速度的关系ꎬ推导出RTG大车角速度:dθdt=v2R=Δvb(2)当θʈ0ʎ时ꎬsinθʈθꎬ横向偏移速度vx=θvꎬ将角速度和线速度公式转化为空间状态方程:ωvxæèçöø÷=00v0æèçöø÷θxæèçöø÷+Δvb(3)式中:等号右侧第1项为观测量的线性形式ꎬ其中θ和x为模型的观测量ꎻ等号右侧第2项为控制量ꎮ由于系统是可观测的ꎬ且状态变量θ和x都可直接观测ꎬ可建立如下的观测方程:y1y2æèçöø÷=1001æèçöø÷θxæèçöø÷(4)式中:y1和y2分别为状态观测中偏移角θ和偏移距离x的输出ꎮ构建控制增益矩阵Kꎬ利用K与状态变量线性组合ꎬ得到控制向量u(t):ut=Kx1x2æèçöø÷=K1001æèçöø÷-1y1y2æèçöø÷(5)式中:x1和x2表示当前系统状态ꎮ本模型的最终控制目的如下:(1)使得RTG大车中心最终保持在车道中心上ꎬ即横向偏移距离为0ꎻ(2)使得RTG大车最终偏移角为0ꎻ(3)使得纠偏调整时间尽可能短ꎬ角度震荡和横向超调尽可能小ꎻ(4)使得纠偏调整过程中偏移角尽可能小ꎮ根据以上目标ꎬ建立性能指标函数:Ju=12xTtf P xtf+12ʏtft0(xTtQtxt+uTt Rt ut)dt(6)式中:Ju为性能指标ꎻt0为起始时刻ꎻtf为有限的终端时刻ꎻxt为t时刻观测值ꎻxtf为终端时刻观测值ꎻP为半正定矩阵ꎻQt为半正定矩阵ꎻRt为正定矩阵ꎮ12xTtfP xtf反映系统的最终误差ꎬ表示RTG大车最终的偏移角和横向偏离距离ꎮ12ʏtft0(xTtQtxt+uTtRt ut)dt表示在整个过程中让RTG大车偏移和功耗最少ꎬ其中:第一项表示运行过程中的偏移角和横向偏移距离ꎬ其积分表示整个运行过程中的偏移角和横向偏移距离最小ꎬ防止来回摆动ꎻ第二项表示运行过程中的速度改变量ꎬ其积分表示整个运行过程中的速度改变量最小(速度改变量越小ꎬ功耗越少)ꎮ在性能指标的基础上寻找ut的最优值^utꎬ使性能指标函数取得最小值ꎮ最优控制矩阵的状态方程为̇xt=A xt+B utꎬxt0=x0(7)式中:̇xt为xt的导数ꎻA和B为常数矩阵ꎬ可以保证系统时变和系统最优反馈增益时变ꎬ采用代数方程组的迭代算法得到数值解ꎮ由于RTG大车纠偏的关键是调节停止时的横向偏移距离和偏移角ꎬ故可以设置tfң+¥ꎬ以保证最终状态变量(横向偏移距离和偏移角)趋于稳态值0ꎮ在此过程中(最终)状态变量的变化率逐步减小ꎬ因此最优增益矩阵Pt趋近于常值矩阵Pꎬ即̇Pң0ꎮ将黎卡提方程简化为代数方程:PtAt+ATtPt+Qt-PtBtR-1tBTtPt=0(8)㊀㊀由于模型状态方程中含有大车速度vꎬ即不同速度对应的矩阵At不同ꎬ因此还需要求解不同速度状态下的最优反馈增益ꎮ参数的取值规则如下:Bt取值为实际测量值ꎻRt和Qt为经验取值ꎬ主要目标为控制RTG大车运行稳定性ꎻAt值由RTG的运行速度决定ꎮ通过计算得出RTG大车横向偏移距离增益值Kx为常数ꎬ而偏移角的增益值Kθ为一条接近直线的曲线ꎮ为便于PLC处理ꎬ将偏移角的增益值通过函数表达出来ꎮ通过偏移角与横向偏移距离的线性组合ꎬ计算得到RTG大车两侧轮胎速度差ꎮ将给定速度和速度差发给RTG大车的PLCꎬ即可实现RTG大车行驶自动纠偏ꎮ2㊀Simulink仿真和结果分析为测试最优控制矩阵的性能ꎬ在MATLAB的Simulink仿真实验中增加了许多现实中的噪声干扰ꎬ这些干扰在数学模型中没有体现ꎬ因此最优控制矩阵在仿真模型中的运行效果不一定是最优的ꎮ通过调整最优控制矩阵的参数ꎬ反复运行仿真模型ꎬ寻找最优的控制矩阵参数ꎬ仿真模型见图2ꎮ图2㊀最优控制矩阵性能仿真模型㊀㊀图2中:在1处观测偏移角θ和横向偏移距离x两个状态变量(根据这两个状态变量㊁偏移角的增益值Kθ和横向偏移距离的增益值Kxꎬ可以计算出Δv=Kθθ+Kxx)ꎻ在2处用饱和积分模型模拟RTG901第1期杨阳ꎬ等:RTG大车自动纠偏系统设计和纠偏策略大车加速环节ꎻ在3处用延时模块和惯性模块模拟RTG大车延迟响应和行驶惯性ꎻ在4处加入高斯白噪声模拟现实干扰ꎻ在5处模拟磁条铺设误差对RTG大车行驶的影响ꎮ第一次RTG大车仿真实验设置:大车运行速度为2m/sꎬ初始偏移角为0.1radꎬ初始横向偏移距离为0ꎻ大车的横向偏移距离x的增益值Kx=6.4ꎬ偏移角θ的增益值Kθ为6.282v+19.87ꎮ实验目标是将RTG大车调整到距离中心0.1m处ꎮ选择0.1m处目的是观测RTG大车的行驶状况ꎮ由图3可知ꎬ即使RTG大车的初始角度有所偏移ꎬ也可以将RTG大车纠正到直线方向并稳定向前行驶ꎮ图3㊀第一次RTG大车仿真实验㊀㊀第二次RTG大车仿真实验设置:大车运行速度为2m/sꎬ初始偏移角为0ꎬ初始横向偏移距离为-0.1mꎻ大车的横向偏移距离x的增益值Kx=6.4ꎬ偏移角θ的增益值Kθ为6.282v+19.87ꎮ实验目标是将其调整到中心处ꎮ由图4可知ꎬ在15s左右时纠偏完成ꎬ此后RTG大车的横向偏移距离在-0.01m到0.01m之间振荡ꎬ这表明本模型可以对横向偏移进行纠正ꎮ㊀㊀第三次仿真实验将RTG大车横向偏移距离x的增益值Kx调整为3.2ꎬ其他参数与第二次仿真实验的相同ꎬ仿真运行结果见图5ꎮ图4㊀第二次RTG大车仿真实验图5㊀第三次RTG大车仿真实验㊀㊀对比第二次与第三次仿真实验:在第二次实验中RTG大车经过15s左右进入稳定状态ꎻ在第三次实验中RTG大车经过30s左右进入稳定状态ꎬ但第三次实验中RTG大车横向偏移距离的振荡幅度比第二次实验的略低ꎮ这说明第二次仿真实验采用计算出的最优增益矩阵并不能达到最优目的ꎮ这是因为最优增益矩阵是在理想的数学模型下求得的ꎬ而仿真模型中引入了大量的干扰ꎬ如惯性㊁加减速㊁PLC延迟等ꎮ通过调整最优增益矩阵的值ꎬ可以减小振荡幅度ꎬ但会引入延迟ꎬ因此在现场测试中可通过调整最优增益矩阵使延迟时间和振荡幅度都在可接受的范围内ꎮ3㊀现场实验及分析根据仿真结果ꎬ横向偏移距离x的增益值Kx=3.2ꎬ偏移角θ的增益值Kθ为6.282v+19.87ꎮ取该纠偏参数在厦门海通码头10号RTG大车上进行测试ꎬ结果发现ꎬ由于现场磁场路面等环境的影响ꎬ将Kx调整为2.4时RTG大车自动纠偏的效果最好ꎮRTG轨距为26mꎬ基距9.8mꎬ现场使用的数据采集工具是CNS ̄MRS磁尺传感器ꎮ该传感器安装在大车车架上ꎬ可以精确定位磁钉位置ꎬ量程为ʃ20cmꎬ精度为1mmꎬ其中被检测的磁条铺设在RTG大车轮胎中心线下方ꎬ见图6ꎮ图6㊀RTG大车自动纠偏现场实验㊀㊀根据式(8)ꎬRTG大车跨距为bꎬ即B=1/b0æèçöø÷ꎬR=(1.667)ꎬQ=500200200100æèçöø÷ꎮ由于模型状态方程中含有大车速度vꎬ即不同速度对应的矩阵A不同ꎬ故还需要求解不同速度时的最优反馈增益ꎮ速度从0.1m/s开始改变ꎬ0.1m/s为步长ꎬ到4m/s结束ꎬA取值为A=00v0æèçöø÷ꎮ在RTG大车加减速的过程中ꎬ不能实施即时纠偏ꎬ因此需要将加减速过程拆分成多个阶段来执行ꎮ图7~10分别给出了在不同的RTG大车速度(vm为大车允许的最大速度)条件下进行纠偏的效果ꎬ以证明纠偏策略的有效性和稳定性ꎮ根据第1节的模型ꎬ按照RTG大车的行驶方向ꎬRTG大车左轮速度为v1ꎬ右轮速度为v2ꎮ图7是RTG大车速度为0.05vm时的纠偏结果ꎮ可以看出ꎬRTG大车在行驶过程中受到瞬间干扰ꎬ但是该干扰对整体纠偏没有太大影响ꎬ大车能通过调节快速进入稳定状态ꎮ大车右侧变频器输出给定轮胎速度v2为0.05vmꎬ如图所示直接提速到0.05vmꎮ在RTG大车行驶过程中ꎬ磁尺传感器反馈横向偏移距离x和偏移角θꎬ控制器根据Δv=Kθθ+Kxx得出对应的速度差Δvꎬ左侧变频器输出轮胎速度v1=∣v2-Δv∣实现纠偏ꎮ图7a表示RTG大车从开始运行到停止前的偏移ꎮ速度不能为负ꎬ则对左侧纠偏速度限幅0.05vmꎬRTG大车摆正后停车ꎮ011上㊀海㊀海㊀事㊀大㊀学㊀学㊀报㊀㊀第42卷㊀a)大车中心偏移㊀b)大车纠偏速度图7㊀RTG大车速度为0.05vm时的纠偏结果㊀㊀图8是RTG大车速度为0.5vm时的纠偏结果ꎮ图8显示ꎬRTG大车能保证在位置偏移30mm以内稳定运行ꎬ而不再偏移过大ꎮ在RTG大车加减速过程中ꎬ将给定速度拆分为多阶段给定ꎬ实现该过程RTG大车的纠偏控制ꎮa)大车中心偏移㊀b)大车纠偏速度图8㊀RTG大车速度为0.5vm时的纠偏结果㊀㊀图9是RTG大车速度为0.7vm时的纠偏结果ꎮ图10是RTG大车速度为vm时的纠偏结果ꎮ图10为了测试大车急停的稳定性ꎬ采用直接停车ꎬ最后RTG大车位置偏差在10mm以内ꎮa)大车中心偏移㊀b)大车纠偏速度图9㊀RTG大车速度为0.7vm时的纠偏结果a)大车中心偏移㊀b)大车纠偏速度图10㊀RTG大车速度为vm时的纠偏结果㊀㊀分析上述几次实验可知ꎬ智能纠偏策略对RTG大车运行无速度要求ꎬ即只要速度在0.05vm~vm范围内都可实现稳定纠偏ꎮ本纠偏策略对RTG大车行驶进行全自动纠偏ꎬ大车行驶纠偏有效ꎬ纠偏效果显著ꎬ可以投入现场作业使用ꎮ进入稳态后ꎬ位置偏差在30mm内波动ꎬ大车中心位置在0位波动ꎮ纠偏策略的特点有:进入稳定状态后ꎬ不会再有大角度偏移ꎻ只要RTG大车速度在0.05vm~vm范围内均能实现稳定纠偏ꎻ抗干扰能力强ꎮ4㊀结㊀论针对轮胎式龙门起重机(RTG)在直线行驶过程中的偏移问题ꎬ采用磁尺传感器对环境进行检测ꎬ建立了RTG大车横向偏移数学模型ꎮ该模型是关于横向偏移距离和偏移角的线性微分空间状态方程ꎮ提出一种利用最优控制理论实现RTG大车自动纠偏的方法ꎬ使得RTG大车能够实现自动纠偏ꎮ实验结果表明:本文所设计的纠偏控制系统运行效果良好ꎬ可以将RTG大车控制到轨道中心线的位置ꎬ且位置偏移可以控制在30mm以内ꎬ抗干扰能力强ꎮ本文提出的智能纠偏策略可以应用于传统码头的自动化改造ꎬ既能减少码头改造成本ꎬ又能避免人工纠偏精度低的问题ꎬ提高RTG大车运行的安全性ꎮ参考文献:[1]闫德鑫ꎬ李俊ꎬ潘金贵.GPS在轮胎吊自动驾驶中的应用[J].计算机工程与应用ꎬ2005ꎬ41(33):206 ̄210.DOI:10.3321/j.issn:1002 ̄8331.2005.33.063.[2]南通通镭软件有限公司ꎬ上海冠东国际集装箱码头有限公司.集装箱龙门吊位置图像识别与定位纠偏系统:201020106135.3[P].2011 ̄06 ̄29[2019 ̄11 ̄11].[3]上海海镭激光科技有限公司.轮胎吊行走定位纠偏及防撞的系统:201420312741.9[P].2014 ̄12 ̄10[2019 ̄11 ̄11].[4]青岛港(集团)有限公司.一种轮胎式集装箱龙门起重机的纠偏方法:200710015431.5[P].2007 ̄09 ̄19[2019 ̄11 ̄11].[5]王科ꎬ张福雷ꎬ严彩忠ꎬ等.基于电控罗经的轮胎式龙门起重机全自动纠偏方法[J].工业控制计算机ꎬ2019ꎬ32(1):17 ̄22.[6]洪辉ꎬ蒋旻.GPS技术在轮胎式龙门吊自动纠偏中的应用[J].集装箱化ꎬ2013ꎬ24(2):22 ̄26.[7]高强生ꎬ王曼.浅析PLC控制器在起重机自动纠偏系统中的作用[J].数控技术ꎬ2016(10):13 ̄13.DOI:10.19695/j.cnki.cn12 ̄1369.2016.10.008.[8]王吉明.造船龙门起重机电气控制系统的设计与应用[D].上海:华东理工大学ꎬ2011.(编辑㊀贾裙平)111第1期杨阳ꎬ等:RTG大车自动纠偏系统设计和纠偏策略。

轮胎式集装箱龙门起重机大车疑难故障解决方案

轮胎式集装箱龙门起重机大车疑难故障解决方案刘杨朱德平轮胎式集装箱龙门起重机(以下简称“轮胎吊”)的主要工作机构包括起升机构、大车机构和小车机构,其中,大车机构的主要作用是实现工作场区轮胎吊大车方向的变换。

大车机构故障会造成轮胎吊停止工作,从而导致集装箱积压,影响场区利用率,降低船舶作业效率。

本文针对轮胎吊大车机构存在的起步困难和纠偏困难两种疑难故障,从机械原理和电气原理入手分析故障原因并提出故障解决方案,从而排除集装箱码头生产作业安全隐患。

1 轮胎吊大车起步困难故障及其解决方案1.1 故障现象在轮胎吊停机后再次起步的过程中,变频器报过电流故障,控制电源跳闸,司机须操作故障复位后才能再次起步。

每次轮胎吊停机后,司机需要重复上述操作10次以上,起步时间一般超过20 min,冬天超过30 min,严重影响轮胎吊作业效率;此外,频繁过电流会缩短变频器和电机的使用寿命。

通过DriveWindow 软件监测变频器的电流、转矩和转速波形发现:在大车起步过程中,大车电流和转矩迅速升至最大值并持续短暂时间后,控制电源跳闸。

1.2 故障解决青岛前湾集装箱码头有限责任公司(以下简称“青岛前湾集装箱码头”)的8台RC40.5/60型轮胎吊自2002年投产后一直存在大车起步困难故障。

该型号轮胎吊大车电控系统采用的可编程逻辑控制器型号、变频器型号、电机型号和控制方式均与公司另外8台LJ1000型轮胎吊相同,但LJ1000型轮胎吊却不存在大车起步困难的问题。

为此,比较LJ1000型轮胎吊与RC40.5/60型轮胎吊的大车机械传动参数和电气传动参数,判断RC40.5/60型轮胎吊的机械传动和电气传动设计和调试数据是否合理。

1.2.1 机械传动方面轮胎吊大车电机过电流与机械传动参数中的减速箱速比、链条传动速比和总传动速比有关。

从RC40.5/46型轮胎吊与LJ1000型轮胎吊大车主要机械传动参数比较(见表1)可见,前者的总传动速比比后者大9.623。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮胎式龙门起重机大车自动纠偏的应用

摘要:轮胎式集装箱龙门起重机(以下简称RTG)是广泛应用于集装箱码头堆场的集装箱装卸设备。

RTG大车采用的是橡胶轮胎,其灵活性好,也可以从一个堆

场转场至另一个堆场。

但实际RTG的运行跑道一般较窄,如果跑偏严重的话RTG

将会跑出跑道甚至撞箱。

而单纯依靠人工操作来纠偏的话受外围因素影响很大,

所以配备自动纠偏的RTG将会越来越多,且与码头堆场的自动化潮流相融合。

关键词:RTG;自动纠编;堆场;撞箱;跑道

1 引言

在码头堆场的集装箱的装卸过程中,RTG扮演了极其重要的角色。

由于RTG

只能沿着直线的跑道作业,其跑道左右两侧一般都有集装箱,而另一方面,RTG

朝着大跨距的方向发展,单纯的依靠人工来操作定位难度不断增大,而且为了能

够最大限度的提高码头堆场利用率,相邻箱区的间距都比较小,因此留给RTG运

行作业的跑道空间就更小,如果大车控制不够准确,很有可能发生碰撞事故,从

而造成巨大的经济损失,甚至会造成人员伤亡。

所以自动纠偏在RTG中的应用将

显得越来越重要。

RTG 大车自动纠偏系统可实现 RTG 大车在行走过程中,车轮中

心线与场地跑道线偏差的自动修正功能,提升 RTG 作业中的安全及效率。

该系统

使 RTG 像在轨道上行驶一样,无需人工纠正行进方向,减轻司机的劳累程度,使

司机更多精力关注车道上障碍物及其他突发情况,有效提高大车行进的安全性,

提高 RTG作业效率。

2自动纠偏系统的选型

当前用户市场上应用的比较多的RTG自动纠偏系统有以下几类:

1)差分全球定位自动纠偏。

全球定位系统包含了GPS、GLNOSS和北斗。

差

分全球定位技术其精度可达到厘米级。

但是全球定位系统对于周边环境要求较高,码头中有些设施高于RTG,如QC和灯塔等。

如果RTG靠其太近,遮挡物会严重

影响GPS的收星、影响定位精度。

其优点是差分全球定位纠偏可以全天候的运行,受天气情况的影响不大,不需要依赖场内参照物。

2)电磁感应自动纠偏。

通过检测RTG大车跑道运行方向上的磁钉或感应电缆,通过电磁感应来定位,需要堆场预埋好磁钉或感应电缆的工程量较大。

3)图像识别自动纠偏。

通过在RTG大车跑道运行方向上画参考线,并在RTG 四个支腿上安装摄像头,通过图像处理技术当前RTG大车是否跑偏。

而图像的质

量就绝定了定位精度。

比较容易受雨雪天气,地上异物及考参线的清晰度影响。

其优点是结构相对简单,价格上有优势。

4)激光扫描仪自动纠偏。

在RTG无车道侧两个立柱之间下方侧面中央朝内

安装激光扫描仪,激光扫描仪所处高度应略高于集装箱卡车拖车板且低于一个箱高,通过扫描集装箱的距离,计算RTG是否跑偏。

但是在堆场没有集装箱作为参

考时需要另外的参照物。

上述的几种自动纠偏中,差分全球定位自动纠偏其工作精度较高,可达±5cm,但对周边环境要求也高,价格相对较高。

而电磁感应自动纠偏工作精度可达

±10cm,需要堆场预埋磁钉,但整体价格最高。

图像识别自动纠偏其工作精度一般,但受天气及环境影响特别大,其最大优势是价格。

激光扫描仪自动纠偏其工

作精度可达±15cm,受外部影响较小,但对堆场参照物要求较高,价格相对GPS

定位便宜。

一般RTG在设计时,自动纠偏选型首先会考虑客户的需求,及码头的

实际情况,还要考虑成本,兰州路港物流公司由于是内陆堆场,其堆场地面部分

已修好,已不适合在地面再预埋磁钉。

另一方面由于兰州路港物流公司是新的堆场,现有集装箱较少,如果选择激光扫描的话就缺少参照物。

而图像识别自动纠

偏在兰州的冬天就经常因下雪而失效。

综上所述,兰州路港物流的RTG选择了国

泰星云的GPS自动纠偏。

3 工作原理

3.1系统工作原理

对于码头每个场地的方向及轮胎基准线的坐标参数以及场地高程差在系统调

试时都预先配置到AG控制器中。

当RTG大车行走时,通过 GPS 定位信息和大车

左右轮子的两个编码器信息,AG控制器可以获得大车的实时位置,通过PLC可

以获取大车行走的速度和方向并发送给控制器,控制器会实时检测大车位置及行

走的方向,并计算大车轮胎与地面上基准线的偏差值并发送给PLC,当预判RTG

有跑偏趋势或偏离达到阀值时,可以通过PLC分别控制增加或减少RTG两侧的轮

胎速度,形成前后轮胎速度差从而实现纠偏作用,将 RTG 行走方向纠正过来。

3.2系统功能

1)利用GPS定位技术、GIS技术、无线通讯技术,结合PLC电控技术,实现RTG大车行走过程中的自动纠偏,AGSS系统使RTG像在轨道上行驶一样,无需

人工纠正行进方向;

2)当 RTG 大车0度时,控制大车进行自动纠偏。

当RTG大车非0度时,不

进行自动纠偏控制;

3)支持 ProfiBus、RS232和网络等多种接口,便于AGSS系统与PLC控制系统集成;

4)系统具备GPS与编码器融合技术,提高AGSS系统的可靠性;

5)RTG行走过场时,自动减速停车保护,司机观察后低速过街;

6)具备自检功能,故障时发出警告信息,指示灯变亮,提示司机注意安全,系统提供自动/手动切换开关和模式指示灯,RTG 司机也可以在特殊的情况下手动

关闭 AGSS 功能。

在 AGSS 系统故障或关闭的情况下,不会影响原有系统正常工作; 7)当遇到紧急情况时,手动优先;

3.3设备安装

3.3.1基准站子系统安装

基准站GPS天线安装在开阔地点,如办公楼楼顶。

安装时应保证其周围两百

米范围内没有较高的遮拦物和影响GPS正常工作的电磁干扰源。

实现高精度RTK

定位的基准站差分有效距离约10Km,一个基准站可满足整个码头作业区的差分

需要。

3.3.2 RTG 移动站子系统安装

RTG 移动站的2个GPS天线安装于RTG电气房一侧的顶部框架两端,尽量保

持与大车侧梁平行,且水平高度一致。

电台天线安装于RTG电气房一侧框架顶端

非拖链侧,GPS与电台的天线电缆沿框架(内部)走线至电气房内,经避雷器后

与固定在电气房墙壁上DGPS机箱天线接口相连;同时,机箱电源接口引电源线

连接AC220V电源空开,引数据通讯线缆连接到PLC的通讯端口。

4 结语

随着码头自动化、智能化的发展,自动纠偏在码头堆场中的应用越来越广泛。

GPS自动纠偏也因其性能特点被大量应用在RTG的自动纠偏中。

参考文献:

[1]王科,张福雷等. 基于电控罗经的轮胎式龙门起重机全自动纠偏方法[J]工业控制计算机,2019,32(1):17-22

[2]洪辉,蒋旻.GPS 技术在轮胎式龙门吊自动纠偏中的应用[J].集装

箱化,2013,24(2):22-26

[3]于晓庆.基于 GPS 的港口移动设备防碰撞系统的设计与实现[D].秦

皇岛:燕山大学,2013:2-6

[4]上海海镭激光科技有限公司.轮胎吊行走定位纠偏及防撞的系统:201420312741.9[P].2014-12-10

[5]青岛港(集团)有限公司.一种轮胎式集装箱龙门起重机的纠偏方法:200710015431.5[P].2007-09-1。