丰田的三大法宝、4P、5WHY

5Why分析法

5Why分析法展开全文5Why(五个为什么)是丰田生产系统TPS从70年代开始推行的,能快速找到问题根本原因的方法:一种不断问“为什么”来找问题根本原因的质量管理方法;一种对问题现象发生的可能原因进行分析的方法;一种建立在所有事实上寻找根本原因的分析方法;一种更进一步的因果分析方法,找出最具影响的因素。

5-Why可以解决如下问题:质量问题交期问题效率问题成本问题员工管理问题客户需求问题营销管理问题起源:丰田生产方式的创始人大野耐一总是在车间走来走去,停下来向工人发问。

他反复地就一个问题,问“为什么”,直到回答令他满意,被他问到的人也心里明白为止。

益处:易于学习,易于运用;对大多数问题有效。

怎么问5个为什么1. 在现场问3到5次为什么或更多次(找到可以采取行动的原因)2. 记录证据/事实,证据/事实一步一步引导我们找到答案3. 反逻辑方向验证,检查从根本原因到实际问题的逻辑。

正向可推导,反向可消除。

虽然叫做5个为什么,但使用时不限定必须问5次,以找到根本原因为止,有时可能只要3次,有时要问10次,如古话所言:打破砂锅问到底。

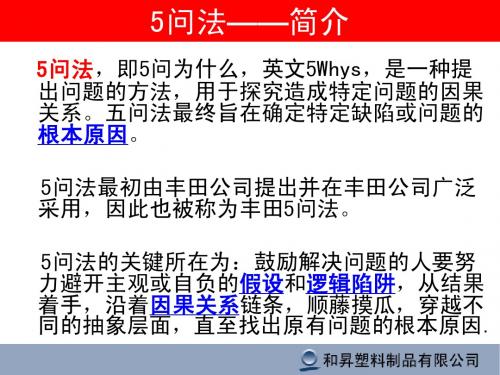

5-why的关键在于鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。

5Why范例一(发生在丰田纺织厂)1、机器为什么停止?由于超载保险断了2、为什么超载?因为轴承润滑不够3、为什么轴承润滑不够?因为润滑泵不工作4、为什么润滑泵不工作?因为润滑泵轴磨损5、为什么润滑泵轴磨损?因为润滑泵轴里有油泥6、为什么有油泥?因为棉尘落入润滑油孔7、为什么棉尘落入润滑油?因为有空气中棉尘,并且设备中没有防尘盖防止棉尘落入润滑油孔。

经过连续五次不停地问“为什么”,找到问题的真正原因(润滑油里面混进了杂质)和真正的解决方案(在油泵轴上安装过滤器)。

由问题现象探究其形成的根因,因此找到永久性解决问题的方案,这就是5-Why。

5Why范例二:杰弗逊纪念馆墙面破损情况很严重1、为什么杰弗逊的外墙面破损很严重?因为需要经常用腐蚀性很强的清洗剂对墙面进行清洗。

5个为什么-问题分析法(多案例)ppt课件

原因

即时的解决方案

根本对策 源流对策

11

一个使用5 why 的有意思的故事

为什么丢失一个国家

why1为什么丢失一个国家--因为打败了一场 战争 why2为什么打败这场战争--因为比敌人少了 一位士兵 why3为什么少了一位士兵--因为这位士兵没 有马骑无法参战 why4为什么没马无法参战--因为这位士兵的 马的马掌掉了 why5为什么马掌会掉--因为铁匠在钉马掌的 时候少钉了一根,然後马掌脱落了 why6为什么少钉一根钉子.....

Cause & Effect 魚骨圖

Prioritizations

Pareto 柏拉圖

9

5个为什么链式图表

问题

1 – 为什 么?

1 – 原因

2 -为什 么?

2 -原因

3 -为什 么?

3 -原因

4 -为什 么?

4 -原因

5 -为什 么?

5 –根源

10

“5Why分析”研讨表

次数

1 2 3 4 5

为什么

是只找出最具影响的因素

现在

WHY

WHY真因

察觉(异常点、 变化点等) 问题 紧急处

理

一次因 (近因)

治标对策 (暂时)

过去

真因WHY

Байду номын сангаас

WHY 真因

改善 行动

真因 WHY 真因

N次因 (远因)

治本对 策

(永久)

6

5个为什么分析法的要点②

鉴别出的问题 (大的、含糊不清的、复杂的)

阐明的问题

基本因果调查

原因 调查

2、阐明现象,为避免猜测,需到现场去察看现 象。

教训

丰田的三大法宝、4P、5WHY

方针管理·日常管理的区别-经营Vision-由于经营需要而形成的改变航向-改变方向性的路线-成果·企业素质 平-由日常工作、业务的维持巩-固和改善形成的发展路线-现在-完成时期-时间

方针管理·日常管理的区别-成果·企业素质水平-如果只有-方针管理和日常管理两方面都很重要,-取得各自的平 Nhomakorabea 常关键

丰田的人才培养-OJT

丰田在全球进行“0JT”的必要性-全球丰田的-现状-业务的急剧扩大和增员-职场活动力低下-●-问题-恶性循 -成果低下-投入更多资源-课题-迅速的部下培养

方针管理的步骤-问题解决的-具体行动·步骤-1.明确问题-P.方针的制定和展开-2分解问题-A.标准化-反 到翌年的方针中-3设定目标-4把握真因-5制定对策-D.方针的实施-6贯彻实施对策-7评价结果和过程-C. 针点检-8巩固成果-方针管理与TBP的推进方法基本相同

方针的展开一一组织协作-〈整体构图〉-5、方针管理的实施要点-公司的Vision和中长期经营计划等-公司方 -A部方针-B部方针-C部方针-室方针-G方针-动员协调-个人-课题

丰田方针管理和目标管理的区别-典型的目标管理-丰田的方针管理-评价对象-结果-结果和过程-评价指标-财务指 -财务指标和非财务指标-定量指标-定量指标和非定量指标-评价角度-注重短期效应-重视中长期效果-特别是培养 才的角度-经营类型-Top Down型-Top Down.和Bottom Up相结合-实行体制-每次都从0 始-不断改善-PDC评价、统合-PDCA循环往复

所谓的“问题”-理想状态-差距=问题-现状

問題的發生、發現:POCDSM檢查表-檢查項目-檢查重點-生產力P-最近的生產力是否降低?生產力是否能提高 是否必要-productivity-的人員多,而生產性又不好呢?-品質Q-品質是否降低?不良製品率是否提高 ?品質是否能提-quality-高一些?顧客的抱怨是否太多?-成本C-成本是否提高了?原料、燃料等的成本是 提高了?-Cost-交貨D-交貨期有沒有延遲?是否能缩短製造日期?-delivery-安全S-安全方面沒有 題嗎?災害的件數多嗎?有沒有不安全-safety-的作業?-士氣M-富有士氣與幹勁嗎?人際關係有問題嗎?作 的分配適-morale-當嗎?

丰田公司-五个为什么

丰田的五个“为什么”

丰田公司没有象有些公司那样跟风地采用六西格码管理方法,同样达成了高水准的产品品质。

没有任何复杂工具与方法可以解释丰田公司在产品开发上的成功。

他们也不使用复杂的统计分析,而是采取费心的、仔细的解决问题,大多数公司的日常作业中并不这么做,这关系到一个公司的纪律、态度与文化。

在丰田公司的改善流程中,有一个著名的“五个为什么分析”。

真正的解决问题必须找出问题的根本原因,而不是问题本身;根本原因隐藏在问题的背后。

举例来说,你可能会发现一个问题的源头是某个供应商或某个机械中心,亦即问题发生在哪儿,但是,造成问题的根本原因为何呢?答案必须靠更深入挖掘,询问问题何以发生。

先问第一个“为什么”,获得答案后,再问为何会发生,依此类推,问五次“为什么”。

下面是一个这样的案例:

公司办公大楼的外墙为什么每年都要定期维修?

•墙壁每天需要清洗,导致墙壁受到酸蚀损害——为什么?

•大楼每天被大量的鸟粪弄脏——为什么?

•大楼周围经常聚集很多燕子——为什么?

•大楼上有许多燕子爱吃的蜘蛛——为什么?

•墙上有蜘蛛最爱吃的飞虫——为什么?

•这里的尘埃最适于飞虫繁殖——为什么?

•尘埃和从窗子照射进来的光线刺激了飞虫的繁殖欲解决方案:拉上窗帘。

丰田5问法

5问法——案例1

机器开不动了 ?!

? ? ? ? ? WHY:为什么机器停了? WHY:为什么机器停了? 安装过滤器 因为负荷过大,保险丝断了。 WHY:为什么会负荷过大? ? WHY:为什么会负荷过大? ? 解 决 因为轴承部分不够润滑 。 办 WHY: ? ? WHY:为什么不 ? ? ? 法 因为润滑油泵吸不上油 。 WHY: ? ? ? WHY:为什么 不 ? ? ? ? 油嘴磨损,松动了。 ? ? ? ? WHY:为什么 WHY: 了? ? ? ? ? 了? 因为没有安装过滤器,粉屑进去了 。

5问法——简介

5问法,即5问为什么,英文5Whys,是一种提 问法 出问题的方法,用于探究造成特定问题的因果 关系。五问法最终旨在确定特定缺陷或问题的 根本原因。 根本原因 5问法最初由丰田公司提出并在丰田公司广泛 采用,因此也被称为丰田5问法。 5问法的关键所在为:鼓励解决问题的人要努 力避开主观或自负的假设 逻辑陷阱 假设和逻辑陷阱 假设 逻辑陷阱,从结果 着手,沿着因果关系 因果关系链条,顺藤摸瓜,穿越不 因果关系 同的抽象层面,直至找出原有问题的根本原因.

5问法——案例2

多年前美国华 盛顿的杰斐逊 纪念堂前的石 碑腐蚀很厉害

?石碑为什么腐蚀的很厉害? 因为工作人员频繁清洗石碑。 ??为什么要频繁清洗? 因为鸽子经常光临。 ???为什么有这么多鸽子来这里? 因为有大量的蜘蛛可供觅食。 ????为什么有这么多的蜘蛛? 因为蜘蛛是被飞蛾吸引过来的。 ?????为什么有这么多的飞蛾? 原来它们是被黄昏时纪念堂的灯光吸引过来的。

延迟开

丰田的三大法宝、4P、5WHY

评价角度

经营类型 实行体制

Top Down型 每次都从0开始 PDC(评价、统合)

トヨタの問題解決( TBP) 丰田的人才培养 (OJT)

丰田在全球进行“OJT”的必要性

全球丰田的 现状

业务的急剧扩大和增员

职场活动力低下 全球丰田的 问题

恶性循环

成果低下

投入更多资源

全球丰田的 课题

迅速的部下培养

明日讲标准化作业管理时再讲

什么是“方针管理”

业 务 管 理 人才培养 方针管理 日常管理

预算管理・考勤管理 职场管理・信息管理・人才培养

【 业 务 执 行 能 力 】

・以实现经营目标为目的 的公司范畴的问题解决

・业务分担的整合及职责的展开 ・推进标准化和业务改善

【 管 理 能 力 】

专业知识 丰田工作方法 (丰田的问题解决:TBP) Toyota Way

什么是“OJT”

OJT=On the Job Training的省略

通过工作,培养可以实践问题解决的部下

公司发展

构筑有竞争力的职场

丰田“最”重要的价值观

OJT

人才像

专业能力

基础理论 专业知识 工作经历 工作成果

专业能力是在素养和通用能 力的基础上提高附加值的要 素,没有它,高度降低。

好的工作

“有一定难度”的工作 “有干劲”的工作 “有成就感”的工作

Respect for People 尊重人性

Respect尊重

尊重他人,努力做到诚实待 人,相互理解,互相负责 尊重客户等相关者 公司和职员间「相互信赖」 「相互负责」 诚实的思想交流

Teamwork团队合作

「培养人才,集合每个人的力量」 重视人才培养 尊重个人的权利,发挥集体的综合能力

5Why问题分析法

原因点 原因点 原因点

Why? 1 原因1

Why? 2 原因2

Why? 3 原因3

Why? 4 原因4

Why? 5

根本原因

纠正措施

吸取教训

系统解决问题 5WHY

丰田生产模式TPS学习

为什么会流出 (检验/试验/抽检)

问题点识别(大的、模糊的、复杂的) 阐明问题 已定位原因区

原因点 原因点 原因点

Why? 1 原因1

传统的方法

系统方法

不采用

问题

解决方法 (“快速解决“

)

采用

问题

D0

D1

D2

Why

D3

Why

D4

Why

D5

Why D6

Why

D7 D8

解决方法 (一劳永逸)

16

5Why

丰田生产模式TPS学习

为什么要学习和使用5why:

系统的问题解决方法和传统的质量控制工具均有助于改

善业绩,但并非唯一的途径。

问题比率

丰田生产模式TPS学习

第二部分 — 原因调查:

第六步:识别和确认异常事件的直接原因 如果原因明显,验证它。如果原因不明显,考虑潜在的

原因和检查类似事故,以事实为基础确认直接原因。 问: • 问题为什么发生? • 我能看到问题的直接原因吗? • 如果不能,我猜想潜在原因是什么? • 我怎么核实最可能的潜在的原因? • 我怎么确认直接原因?

如果不想这样! 千万别忘记第一步

27

5Why

丰田生产模式TPS学习

第一部分 — 把握现状:

第一步:识别问题 在过程的第一步,你可以意识到问题可能是大的、含糊

的或是复杂的,你有一些信息,但没有详细事实。 问: • 我了解什么?

5个why分析法详解

格式易懂

1、为什么-为什么图 表会把因果路径简单 地呈现出来

2、因果会被概括成摘 要而不需要技术细节

大众语言

1、不是所有人都“十分 精通” 6个西格马术语

2、使将来的参考书和问 题指南更容易理解

3、既考虑顾客的满意度 又兼顾厂商的发展

5why分析方法的优点

传统的方法 不采用

若问题的答案有一个以上的原因,则应找出每个原因的根源。锲而不舍,追根究 底。

5W原因追究案例-1 現象

Why1

Clean Room (无尘室) 內的灰尘量

5问法的关键所在为:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱, 从结果着手,沿着因果关系链条,顺藤摸瓜,穿越不同的抽象层面,直至找出原有问 题的根本原因.

五个为什么

问五次为什么

5

为什么要学习和使用5why:

顾客需求

1、对已确定的问题根 源做清晰的沟通

2、对缺乏的能力作出 说明以便发现问题

Why? 1 原因1 Why? 2 原因2 Why? 3 原因3 Why? 4 原因4

Why? 5 根本原因

纠正措施

吸取教训

为什么体系允许 (过程/流程/职责/资源)

问题点识别(大的、模糊的、复杂的) 问题点澄清 原因所在

原因点 原因点 原因点

Why? 1 原因1

Why? 2 原因2

Why? 3 原因3

原因点 原因点 原因点

原因调查

Why? 1 原因1

Why? 2 原因2

Why? 3 原因3

Why? 4 原因4

问题点纠正 预防措施

Why? 5 根本原因 纠正措施 吸取教训

系统解决问题 5WHY

5Why分析法

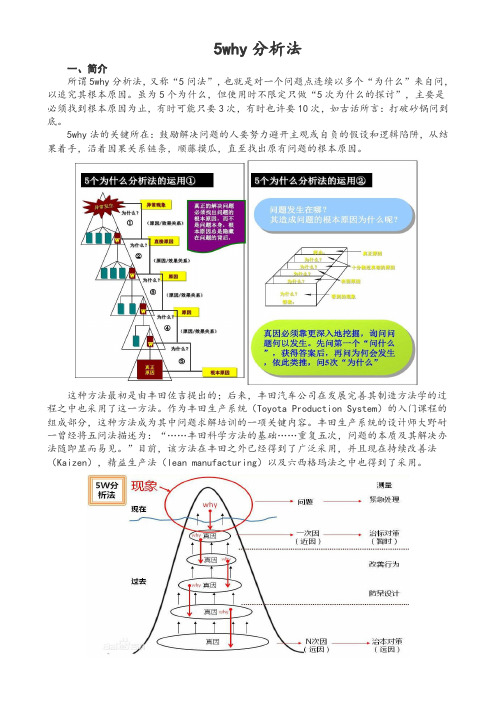

5why分析法一、简介所谓5why分析法,又称“5问法”,也就是对一个问题点连续以多个“为什么”来自问,以追究其根本原因。

虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止,有时可能只要3次,有时也许要10次,如古话所言:打破砂锅问到底。

5why法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。

这种方法最初是由丰田佐吉提出的;后来,丰田汽车公司在发展完善其制造方法学的过程之中也采用了这一方法。

作为丰田生产系统(Toyota Production System)的入门课程的组成部分,这种方法成为其中问题求解培训的一项关键内容。

丰田生产系统的设计师大野耐一曾经将五问法描述为:“……丰田科学方法的基础……重复五次,问题的本质及其解决办法随即显而易见。

”目前,该方法在丰田之外已经得到了广泛采用,并且现在持续改善法(Kaizen),精益生产法(lean manufacturing)以及六西格玛法之中也得到了采用。

二、5Why实施方法5WHY分析法可以从下列三个层面由浅入深来实施:①.为什么会发生?即从“制造”的角度。

②.为什么没有发现?即从“检验”的角度。

③.为什么没有从系统上预防事故?即从“体系”或“流程”的角度。

每个层面连续5次或N次的询问,得出最终结论。

只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决。

三、5Why经典小案例1、停机的真正原因通过下列的经典案例,可以加强对5Why分析法的理解:丰田汽车公司前副社长大野耐一曾举了一个例子来找出停机的真正原因★问题一:为什么机器停了?答案一:因为机器超载,保险丝烧断了。

★问题二:为什么机器会超载?答案二:因为轴承的润滑不足。

★问题三:为什么轴承会润滑不足?答案三:因为润滑泵失灵了。

★问题四:为什么润滑泵会失灵?答案四:因为它的轮轴耗损了。

5WHY分析简介

5W HY分析法简介所谓5w h y分析法,又称“丰田5问法”,起源于丰田公司的一次新闻发布会,有人问:丰田汽车的质量为什么会这么好?大田耐一如此回答:我碰到问题至少要问5个为什么。

我喜欢在车间里停下向工人发问,我就只问一个问题“为什么”,直到他的回答让我明白、满意为止。

——这就是著名的“5个为什么”的起源。

对一个问题点连续以5个“为什么”进行发问,以当前问题的结果作为下个问题的原因持续追问下去,直到查明其根本原因。

虽然被称为5个为什么分析法,但在实际运用中并不限定只做“5 次为什么的探讨”,主要的目的是找到根本原因为止,有时可能只要3次,有时也许要10次,正如成语“刨根究底”的意义一般,而不是一知半解、浅尝辄止。

5w hy分析法其实是一种诊断性技术,常被用来识别和说明因果关系链,它的根源会引起恰当的定义问题。

5wh y分析法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,结合所学知识和累积的经验,从事件结果着手,沿着因果关系链条顺藤摸瓜,直至找出原有问题的根本原因。

025w h y分析法的运用5w hy分析有助于解决零星的品质缺陷引发的问题。

通常被用作一个解决实际问题过程的一部分,即根本原因分析和调查。

2.1案例分析之前的准备准确的认识问题,是解决问题的前提。

千万别忽视第一步:要向有关人员清晰陈述所发生的问题和相关信息,做到让优化人员都了解要分析的问题是什么,及时是不熟悉该类问题的人。

通过发生问题(纷争)的现场与显示其状态的实物,可以了解到问题(纷争)的详细情况。

第一,通过现场、实物把握实际情况。

要抓住问题发生的部位、地点、时间段、时间、发生频率、种类、类型、状态、比例等事实,在有条件的情况下可模拟情景再现。

第二,数据的掌握。

整理历史统计数据,获取一定时期的统计数据作为案例分析的数值参考。

第三,了解问题部位的构造或原理。

如果是结构性产品,最好能画出草图以便能进行直观分析;如果是原理性产品可以描绘工程略图进行流程和原理分析。

丰田八步法

丰田问题解决法(TBP)1、企业组织内的四个角色:决策者、经营者、管理者、执行者2、管理者职责:带领所属团队、使公司各项资源得到最大化利用,不断追求更高效率。

具备能力:专业能力、培养下属能力、各种管理工具的理应。

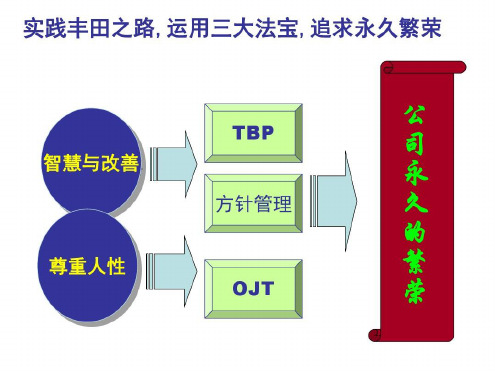

3、丰田企业文化:智慧与改善;尊重人性※4、TBP、方针管理和OJD被称作丰田“三大法宝”,其核心方法论是PDCA(戴明环)理论,是开展工作的重要工具。

TBP(A3资料是丰田的工作语言)5、PDCA与改善的关系:“持续改善”是指“对企业不同领域或工作位置上所做的不断的改进和完善”改善是工作的核心,PDCA是实现持续改善的工具6、TBP,即丰田工作方法,又称“丰田问题解决法”,是基于Toyota Way的思想,以PDCA为基础发展而来的一种思维工具,是丰田的统一工作思路和工作语言。

7、丰田工作法的步骤:(前5步为P)①明确问题②分解问题③设定目标P(策划阶段)④把握真因⑤制定对策⑥贯彻实施对策D(实施阶段)⑦评价结果和过程C(评价阶段)⑧巩固成果A(巩固阶段)丰田工作法的重要性:强调组织的共同进步。

8、“十个意识”是TBP的指导思想,也是开展工作的出发点。

“十个意识”使用的水平,决定了最终的实施效果。

9、十个意识:①客户至上(第一意识;实际工作中后道工序就是“客户”)②追求真正的目的(为了什么?不要将工作手段和目的混淆)③当家者意识(不刻意限定自己的工作范围,主动承担界限不清晰的工作)④信息共享(信息畅通是确保团队协调行动的基础,是获得支持、赢得配合的纽带)⑤依据现场和事实进行判断(看待事物的真实方面。

不将臆测和事实混淆。

亲临现场。

)⑥贯彻的思考和执行(深入思考,怀着“不到最后决不放弃”的意志和精神)⑦速度●时机(避免错失做事的良机,严守交货期)⑧诚实●正直(即使在没人监督的时候也按照既定顺序确实推进工作。

真实表达自己的想法,虚心听取别人的意见。

)⑨实现彻底的沟通(主动、诚心诚意的与客户或相关人员努力沟通)⑩全员参与(动员一切可以动员的力量,集思广益,以达到效果和效率的最大化)10、什么是问题?理想状态与现实状态的差距=问题11、两种问题:①设定型问题(重新设定更高的“理想状态”,有意识的创造出来的差距)②发生型问题(既定的“理想状态”和现实的差距)TBP的具体步骤说明1、明确问题:①思考工作的“真正目的”将目的具体到“对象”“内容”“怎么做”②思考工作的“理想状态”和“现状”将理想状态具体到“对象”“时间”“内容”“程度”“怎么做”。

丰田生产方式-反复问5个“为什么”

提出这个问题,就能得到这样的解答:“因为机器没有配备加工完毕就停止的装置。”由此得到启发,便产生了“自动化”的想法。

“为什么不能做到‘准时化’生产呢?”针对这个问题,便会得出“前一道工序出活过早过多,不知道加工一件要用几分钟”的答案。于是,因启发而导出“均衡化”的设想。

(1) “为什么机器停了?”

“因为超负荷,保险丝断了。”

(2) “为什么超负荷了呢?”

“因为轴承部分的润滑不够。”

(3) “为什么润滑不够?”

丰田生产方式-反复问5个“为什么”

2006-05-05 12:33:52 阅读: 5697 次

反复问5个“为什么”

你对于一种现象连续问五个“为什么”了吗?这样做,说来容易,做起来就难了!比如,一台机器不转动了,你就要问:

反复追问上述5个“为什么”就会发现需要安装过滤器。

如果“为什么”没有问到底,换上保险丝或者换上油泵轴就了事,那么,几个月以后就会再次发生同样的故障。

说实在的,丰田生产方式也不妨说是丰田人反复问5个“为什么”,积累并发扬科学的认识态度,才创造出来的。

自问自答这五个“为什么(WHY)”,就可以查明事情的因果关系或者隐藏在背后的“真正的原因”(HOW)。

“为什么丰田汽车工业公司里,一个人只能管一台机器(而丰田纺织公司里一个青年女工却能管40、50台自动织布机)?”

IE 之路

市场营销

您现在的位置:工业工程文章区 -> 基础IE与生产管理 -> 正文

文章搜索

标题 内容 作者

“为什么会出现生产过量的浪费呢?”针对这个问题,会得出因为“没有控制过量生产的机能”的答案,据此展开便产生“目视化管理”的设想,进而导出“看板”的构思来。

5WHY分析法培训

14

5WHY分析法 材

Qingdao Academy革新教

从车间扫油看(5why分析) 真实案例

现象:车间每天都有扫不完的油

为什么车间每天都有扫不完 的油—因为油抽在抽油过程中漏油 Why2 为什么油抽在抽油过程中漏 油—因为油抽新买来就是漏的 Why3 为什么油抽新买来就 是漏的—因为油抽质量不过关

战争 why2为什么打败这场战争--因为比敌人少了 一位士兵 why3为什么少了一位士兵--因为这位士兵没 有马骑无法参战 why4为什么没马无法参战--因为这位士兵的 马的马掌掉了 why5为什么马掌会掉--因为铁匠在钉马掌的 时候少钉了一根,然后马掌脱落了 why6为什么少钉一根钉子.....

思维方式的差异,有些喜欢找借口,这些借口就是那 些不可控的原因。 1、问到第二个W时,可以采取纠正措施了,将水清除。 2、第一个至第四个W的潜在因子都存在摔跤者“大意摔 跤”,如果他走路小心点,既使地面滑、既使地面有水 ,只要他小心一点,他完全可以一步跨过或者绕道走。 3、第五个W的回答存在逻辑错误。 A、纸杯掉地上一定是因为没有杯托吗? B、没有杯托一定会导致纸杯掉地上吗?

5WHY分析法 材

Qingdao Academy革新教

1

5WHY分析法 材

Qingdao Academy革新教

5个WHY分析

5个WHY分析,又称“为什么-为什么”分析。 是一种探索问题原因的方法。对一个问题连续发 问5次,每一个“原因”都会紧跟着另外一个“ 为什么?”直到问题的根源被确定下来。

–为什么?”

现象

Why3

Clean Room (无尘室) 内的灰尘量 规定以上

发生灰尘 原因是 设备来的

设备的稼动 很多

丰田4ps营销策略

丰田4ps营销策略

丰田的4P营销策略如下:

1. 产品(Product):丰田公司推出各类汽车产品,涵盖各个细分

市场,包括轿车、SUV、货车等。

丰田车型具有可靠性、节

能环保、安全性和舒适性等优点,以满足消费者的需求。

丰田还在产品设计上注重创新和差异化,以与其他竞争对手区分开来。

2. 价格(Price):丰田公司根据市场需求、成本和竞争对手的定

价策略制定产品的价格。

丰田在不同市场和不同车型之间采取差异化定价的策略,以满足消费者的购买力和需求。

此外,丰田还通过提供各种促销和金融服务,吸引消费者购买其产品。

3. 促销(Promotion):丰田公司通过广告、宣传和销售促销活动来宣传和推广其产品。

丰田在各种媒体上广泛宣传其汽车产品,以增加品牌知名度和吸引消费者注意。

丰田还与一些体育赛事和名人进行合作,以增加品牌形象和品牌认可度。

4. 渠道(Place):丰田通过广泛的分销渠道将其产品提供给消费者。

丰田在全球范围内建立了经销商网络,以确保产品的广泛分销和销售。

丰田还利用互联网和电子商务等新兴渠道,以方便消费者浏览和购买其产品。

通过以上的4P营销策略,丰田公司不仅能够满足消费者的需求,还能够在竞争激烈的汽车市场中保持竞争力,并提高销售额和市场份额。

5why分析法

5why分析法5WHY分析法是我们日常工作中经常用来解决问题找出真因的方法。

在QCC里通常会结合鱼骨图来分析事物的特性要因。

这期先带大家了解下什么是5WHY 5WHY法最初是由丰田佐吉提出的;后来,丰田汽车公司在发展完善其制造方法学的过程之中也采用了这一方法。

作为丰田生产系统(Toyota Production System)的入门课程的组成部分,这种方法成为其中问题求解培训的一项关键内容。

丰田生产系统的设计师大野耐一曾经将五问法描述为“……丰田科学方法的基础……重复五次,问题的本质及其解决办法随即显而易见”。

目前,该方法在丰田之外已经得到了广泛采用,并且现在持续改善法(Kaizen), 精益生产法(lean manufacturing)以及六西格玛法之中也得到了采用。

所谓5why分析法,又称“5问法”,也就是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。

虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止,有时可能只要3次,有时也许要10次,如古话所言:打破砂锅问到底。

5why法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。

, 准确的认识问题,是问题解决的前提。

, 我们失败的原因多半是因为尝试用正确的方法解决错误的问题。

---阿可夫5WHY从三个层面来实施:一、为什么会发生,从“制造”的角度。

二、为什么没有发现,从“检验”的角度。

三、为什么没有从系统上预防事故,从“体系”或“流程”的角度每个层面连续5次或N次的询问,得出最终结论。

只有以上三个层面的问题都探寻出来,才能发现根本问题,并寻求解决下面是赠送的团队管理名言学习,不需要的朋友可以编辑删除谢谢1、沟通是管理的浓缩。

2、管理被人们称之为是一门综合艺术--“综合”是因为管理涉及基本原理、自我认知、智慧和领导力;“艺术”是因为管理是实践和应用。

丰田五问

案例分析

次数

1 2 3 4 5

为什么

“5Why分析”研讨表

原因

即时的解决方案

根本对策 源流对策

案例一:部品发生故障

次数

为什么

原因

即时的解决方案

部品发生故障

1

为什么材料不好?

2

材料不好

供应商提供的材料 有问题

为什么供应商提供的材 生产方法不好

問題發生

采取明确的改善 措施来解决问题。

至少要求采取短期 临时措施来保护 顾客利益

实施改善措施来处 理根本原因以防止 再发生。

跟纵并确认改善 措施的结果

Big Picture

Flow Chart (流程圖) SOP, 規範,規格

Data Collection

Check Sheet 5Why 評估表

Data Analysis

已定位的理由区

理由点

问题发生在这个过程中的 哪一步? “去看”问题

为什么?1 理由 为什么?2

(现场现物)

对根源的5个为什么分析调查

理由

为什么?3 理由 为什么?4

为什么我们会存在问 题

为什么问题会发生在顾 客身上

为什么我们的“系统”会 失效

理由 为什么5?

1、必须建立在事实基础上,而不是猜测、推测、 假设的。

Histograms 直方圖

Scatter Diagrams

散佈圖

Problem Identification

Cause & Effect 魚骨圖

Prioritizations

Pareto 柏拉圖

Control Chart 管制圖

丰田式5W1H管理法,帮助生产解决质量异常难题

丰田式5W1H思考法在质量管理当中,一般来说,“5W1H”是指时间“When”、地点“Where”、人物“Who”、事件“What”、原因“Why”和如何做“How”。

但在丰田质量管理里面,“5W1H”是指为什么“Why”、为什么“Why”、为什么“Why”、为什么“Why”、为什么“Why”和如何做“How”。

在企业生产中会遇到很多不同阶段的质量问题,针对这些问题都可以用5W1H方法解决。

❖没有问题比出现问题更危险对于企业管理者而言,没有什么比“出问题了”这句话更让人心惊胆战的。

对于希望安然无事、进展顺利的人而言,“出问题了”是一种惊吓,更是令人头痛的瞬间。

在企业生产中没有异议就等于放跑了异议。

如果你们没有异议,那就去创造异议,弄清楚异议之后再去做。

无论多么出众的想法,实施起来都会遇到各种各样的问题。

尤其是在生产现场,没有哪个生产现场能够保证一天下来什么状况都不发生。

机械也如此,只要维护上稍微懈怠,就无法按照设定进行工作。

换句话说,如果要认真的列出问题点,那么问题点应该是有无数个,是写不尽的。

忘记这一点,认为没有问题,只会错过难得的解决问题的机会(改善的机会)这就是丰田式思维。

❖通过重复问五次“为什么”找出问题的真正原因生产现场出现不良品,一般的企业会把残次品放到生产线的边角上继续生产,过后再进行纠正,不会停下生产线。

而丰田的做法是只要出现问题,就立刻停下生产线的原则,让大家看清出问并彻底调查问题的真正原因,通过改善工序避免出现类似的问题。

在此介绍一个经典案例:机器停止运转的“五次为什么”。

1、机器为什么停了?因为超负荷,保险丝熔断了。

2、为什么会超负荷?因为轴承部位的润滑不到位。

3、为什么润滑不到位?因为润滑泵抬得不够高。

4、为什么润滑泵抬不高?因为泵的轴磨耗,咔咔响。

5、为什么会磨耗?因为没有安装过滤器,切削碎末掉进去了。

从上面问题可以发现,如果只停留在第一个“为什么”上,工人一般会采取更换保险丝的对策。

丰田成功的秘诀来自“五个为什么”

丰田成功的秘诀来自“五个为什么”书名:丰田模式——精实标竿企业的14大管理原则作者:杰弗瑞〃莱克(Jeffrey K. Liker)探究丰田成功的关键原因,是把错误视为每一次学习的机会,并有组织内广泛传播从每个经验中学到的知识。

因此,所谓“丰田模式”不单单只是一种工具、秘诀或制度,而是透过不断地省思与持续改善,让企业变成一个学习型组织。

丰田公司是最优秀的学习型组织,理由是它把标准化与创新视为一体的两面,把它们结合起来以创造卓越的持续性。

丰田和大多数公司不同的一点是,它并不采行“本月计划”,也不只着眼于短期财务绩效的计划,丰田是一家流程导向的公司,刻意且审慎地长期投资于人员、技术与流程等系统,并使它们结合起来以达成更高的顾客价值。

丰田的理念与经验所支持的看法是:若专注于公司本身的流程,并持续改善,便能达成所期望的财务成果。

找问题:问五次“为什么”在丰田公司的改善流程中,有一个著名的“五个为什么分析”。

前丰田技术中心副总裁冈本雄一认为,丰田公司产品发展制度的成功秘诀在于:公司有一个非常复杂的新产品发展技巧――“五个为什么”,就是问五次为什么。

没有任何复杂工具与方法可以解释丰田公司在产品发展上的成功。

丰田公司不使用六标准差的品质工具,而依然达成了高水准的产品品质。

在丰田公司,绝大多数问题并不使用复杂的统计分析,而是采取费心的、仔细的解决问题,大多数公司的日常作业中并不这么做,这关系到一个公司的纪律、态度与文化。

真正的解决问题必须找出问题的根本原因,而不是问题源头;根本原因隐藏在问题源头的背后。

举例来说,你可能会发现一个问题的源头是某个供应商或某个机械中心,亦即问题发生在哪儿,但是,造成问题的根本原因为何呢?答案必须靠更深入挖掘,询问问题何以发生。

先问第一个“为什么”,获得答案后,再问为何会发生,依此类推,问五次“为什么”。

解决问题:七个步骤流程在丰田公司,“五个为什么”的分析方法通常是一个七步骤流程的一部分,这个七步骤流程称为“务实的解决问题”。

丰田模式-14原则4P图

理念

1P

(长远的思维方式)

• 管理决策以长期理念为基 础,即使因此牺 牲短期财务目标也在所不惜

精益生产管理系统发挥作用

丰田经营之道:4P模式(图)

丰田的术语:

• 亲临现场查看以彻底了解情况(现地现物) •不急于作决策,以共识为基础,彻底考虑所有可能的选择,并快速执行决策 •通过不断省思(反思)与持续改进以变成一个学习型组织

4P

解决问题 持续改进与学习)

员工/合作伙伴

3P

(尊重他们、激励他们、挑战他们

使他们成长)

流程

(杜绝浪费)

2P

• 把彻底了解且拥护公司理念的员工培养成为领导者,使他们能教导其他员 •培养与发展信奉公司理念的杰出人才与团队 •重视事业伙伴与供货商网络,激励并助其改进

• 建立无间断的操作流程以使问题浮现 • 实施拉式生产制度以避免生产过剩 • 使工作负荷水平稳定(生产均衡化) • 建立立即暂停以解决问题,从一开始就重视质量管理的文化(自动化) • 工作的标准化是持续改进与授权员工的基础 • 运用视觉管理使问题无处隐藏 • 使用可靠的,已经过充分测试的技术以协助员工及生产流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・奠定管理基础 ・建立明快· 健全的职场

【价值观・行为规范】

方针管理・日常管理的区别

经营Vision

由于经营需要而形成的改变航向 (改变方向性)的路线

成 果 ・ 企 业 素 质 水 平

由日常工作、业务的维持巩 固和改善形成的发展路线 现在

方针管理

日常管理

完成时期

时间

方针管理・日常管理的区别

日常管理

A P D C D C D C D P

成 果 ・ 企 业 素 质 水 平

方针管理

P A

A

如果只有 方针管理

A

P A P D C

如果只有 日常管理

C

P

A C D

方针管理和日常管理两方面都很重要, 取得各自的平衡非常关键

方针管理的步骤

问题解决的 具体行动・步骤

1 . 明确问题 2 . 分解问题

P

方针管理的步骤

Respect for People 尊重人性

Respect尊重

尊重他人,努力做到诚实待 人,相互理解,互相负责 尊重客户等相关者 公司和职员间「相互信赖」 「相互负责」 诚实的思想交流

Teamwork团队合作

「培养人才,集合每个人的力量」 重视人才培养 尊重个人的权利,发挥集体的综合能力

丰田的问题解决方法 ( TBP トヨタの問題解決( TBP ))

面向梦想的实现,发挥想象力, 充满勇气和创造力去挑战。 以生产优质的产品为中心,创造附加值。 挑战的精神 长期方向性 深思熟虑及果断性

Kaizen改善

时刻前进,追求革新,坚持不懈的改善 追求改善和革新 学习体系的构筑 彻底贯彻组织学习

GenchiGenbutsu 现地现物

通过现地现物看清事物的本质,迅 速果断地统一意见,并全力付诸实施 现地现物 有效的意见统一和形成 实践主义,达成指向

状

问题解决的扩展

大

( 环现 境在 的、 变将 化来 )

差 距 的 原 因

问题解决(进阶篇)

・工作范围明显扩大 ・理想状态水平明显提高的工作

⇒在部门间充分联系相关人员及相关部门 ⇒关系到公司整体的收益状况 ⇒有必要取得其他部门的决裁 ex. ・新车型销售企划 ・人才培养方案策划 ・提高发动机30%的输出率并确保其低燃油率

士氣(M) morale

富有士氣與幹勁嗎?人際關係有問題嗎?作業的分配適 當嗎?

2种类型的“问题”

更高的“理想状态”

设定型问题

差距

・重新设定更高的“理想状态” (基准值・目标),有意识地 创造出来的差距

目前的“理想状态”

正

常

解决问题

差距

发生型问题

・既定的“理想状态” (基准值・目标)和现实的差距

现

室方针

室方针

室方针

室方针

G方针

G方针

G方针

动 员 协 调

个人 课题

个人 课题

个人 课题

丰田方针管理和目标管理的区别

典型的目标管理

评价对象 评价指标 结果 财务指标 定量指标 注重短期效应

1.明确问题 2.分解问题

P

3.确定目标 4.把握根本 原因 5.制定对策

Genchi Genbutsu

可视化 朝着更高的目标 根据现场和事实进行判断 彻底地思考和实行 速度・时机 诚实・正直 (用正确的方法做正确的 事) 实现彻底的沟通 全员参加

×

D C A

+

Respect Respect for People 尊重人性 Teamwork

实事求是,坚定地贯彻

6.贯彻实施 对策 7.评价结果 和过程 8.巩固成果

丰 田 的 资 料 制 作 技 能

丰 田 的 沟 通 技 巧

追求更高更好

所谓的“问题”

理想状态發現:PQCDSM檢查表

檢查項目 生產力(P) productivity 品質(Q) quality 成本(C) Cost 交貨(D) delivery 安全(S) safety 檢查重點 最近的生產力是否降低?生產力是否能提高?是否必要 的人員多,而生產性又不好呢? 品質是否降低?不良製品率是否提高了?品質是否能提 高一些?顧客的抱怨是否太多? 成本是否提高了?原料、燃料等的成本是否提高了? 交貨期有沒有延遲?是否能縮短製造日期? 安全方面沒有問題嗎?災害的件數多嗎?有沒有不安全 的作業?

明日讲标准化作业管理时再讲

什么是“方针管理”

业 务 管 理 人才培养 方针管理 日常管理

预算管理・考勤管理 职场管理・信息管理・人才培养

【 业 务 执 行 能 力 】

・以实现经营目标为目的 的公司范畴的问题解决

・业务分担的整合及职责的展开 ・推进标准化和业务改善

【 管 理 能 力 】

专业知识 丰田工作方法 (丰田的问题解决:TBP) Toyota Way

P.方针的制定和展开

A.标准化 反映到翌年的方针中

3 . 设定目标 4 . 把握真因 5 . 制定对策

D.方针的实施 C.方针点检

D C A

6 . 贯彻实施对策 7 . 评价结果和过程 8 . 巩固成果

方针管理与TBP的推进方法基本相同

方针的展开——组织协作

〈整体构图〉

公司的Vision和中长期经营计划等 公司方针 A部方针 B部方针 C部方针 5、方针管理的实施要点

实践丰田之路,运用三大法宝,追求永久繁荣

TBP

智慧与改善

方针管理

尊重人性

OJT

公 司 永 久 的 繁 荣

THE TOYOTA WAY トヨタの問題解決(TBP)

丰田之路 丰田的企业价值观、理念

THE TOYOTA WAY 丰田之路

Challenge挑战 全体员工共同 追求的是: 1、不满足于 现状,追求更 高的附加值, 并为此而发挥 智慧; 2、尊重所有 的关系户,将 员工的自身发 展与企业的成 果联系起来。 Continuous Improvement 智慧与改善

上 层 方 针

理 想 状 态 和 现 状 之 间 的 差 距

问题解决(基础篇)

・工作范围较小

ex. ・个别车型的销售企划 ・新人入社培训企划 ・保险杠的设计 本后参考事例 ① ② ③

负责的工作范围 从小范围到大范围 范围扩大

トヨタの問題解決( TBP) 丰田的方针管理

(“Hoshin Kanri”Management)

Toyota Business Practices

问题解决方法

THE TOYOTA WAY 丰田之路

Challenge

丰田工作方式

集合每个人的智慧

丰田的问题解决

基本意识 具体步骤

其它技能

Continuous Improvement 智慧与改善

Kaizen

客户至上 为了顾客以及相关人士 经常自问自答“为了什么” 当事者意识