螺纹塞规校验作业指导书

塞规作业指导书

塞规作业指导书一、任务背景塞规作业是一种常见的机械加工工艺,用于加工各种零部件的孔径和轴向间隙。

为了确保加工精度和产品质量,需要编写一份详细的塞规作业指导书,以便操作人员能够正确、高效地进行作业。

本文将详细介绍塞规作业的步骤、要求以及注意事项。

二、作业步骤1. 准备工作:a. 确保塞规和被测孔口的表面清洁无杂质;b. 检查塞规的刻度是否清晰可读;c. 检查塞规的测量范围是否符合被测孔口的要求。

2. 开始作业:a. 将塞规缓慢地插入被测孔口,确保与孔壁之间没有明显的间隙;b. 轻轻旋转塞规,使其能够彻底插入孔口;c. 注意观察塞规与孔壁之间的接触情况,确保没有卡阻或者过紧的现象;d. 记录塞规的读数,包括整数位和小数位。

3. 作业要求:a. 作业过程中要保持稳定,避免蓦地用力或者震动;b. 作业人员要熟悉塞规的使用方法和读数规则;c. 作业人员要保持专注,避免分心或者疏忽造成误差;d. 作业完成后,要及时清理塞规和被测孔口,以保持其表面的清洁度。

4. 注意事项:a. 避免使用损坏或者失效的塞规进行作业;b. 避免将塞规受力过大或者过小,以免影响测量结果;c. 避免使用塞规进行不适当的测量,以免造成误差或者损坏;d. 避免将塞规与其他物品混放或者受到外力冲击,以免造成损坏。

三、作业结果记录与处理1. 记录作业结果:a. 将塞规的读数记录在作业记录表中,包括日期、被测孔口的尺寸、塞规的读数等信息;b. 作业记录要准确、清晰,以便后续的数据分析和处理。

2. 处理作业结果:a. 根据作业记录,计算出塞规的测量误差,与规定的允许误差进行比较;b. 如果测量误差超出允许范围,需要进行调整或者重新测量,直到满足要求为止;c. 将作业结果进行归档,以备日后参考和审查。

四、安全注意事项1. 在进行塞规作业时,要注意保护自己的手指,避免受伤;2. 不要将塞规用于超出其测量范围的孔口;3. 不要将塞规用于非金属材料的测量,以免造成损坏;4. 在作业过程中,如发现异常情况或者存在安全隐患,应即将住手作业并向上级报告。

塞规作业指导书

塞规作业指导书一、任务背景在制造业中,塞规是一种常用的测量工具,用于测量零件的尺寸是否符合要求。

塞规作业是指使用塞规进行测量和检验的工作。

为了保证产品质量,减少不良品率,提高生产效率,需要制定一份塞规作业指导书,明确塞规的使用方法和操作规程。

二、作业目的本指导书的目的是为了使操作人员能够正确、规范地使用塞规,确保测量结果准确可靠,提高工作效率和产品质量。

三、作业内容1. 塞规的分类和规格- 介绍塞规的分类,如平塞规、圆柱塞规等,并说明各种塞规的适用范围。

- 列举常用的塞规规格,包括直径、长度、公差等参数。

2. 塞规的使用方法- 描述塞规的基本结构和工作原理,包括塞规的两个主要部分:塞柄和测量面。

- 说明塞规的使用步骤,包括选择合适的塞规、清洁塞规、正确握持塞规、垂直插入被测零件等。

3. 塞规的检验和校准- 介绍塞规的检验和校准方法,包括外观检查、尺寸测量、硬度测试等。

- 强调塞规的定期校准和维护,确保其准确度和可靠性。

4. 塞规的常见问题及解决方法- 列举使用塞规过程中可能遇到的常见问题,如测量误差过大、塞规卡住等,并提供解决方法。

- 强调遇到问题时应及时向质量部门或上级汇报,以便及时解决和改进。

5. 安全注意事项- 提醒操作人员在使用塞规时要注意安全,避免伤害自己或他人。

- 强调正确使用个人防护装备,如手套、护目镜等。

四、作业要求1. 本指导书应以清晰简洁的语言编写,避免使用专业术语和复杂的句子结构。

2. 内容应准确、全面,包括塞规的分类、使用方法、检验和校准、常见问题及解决方法等。

3. 重点突出塞规的正确使用方法和注意事项,以及常见问题的解决方法。

4. 文字排版整齐、清晰,可以适当使用标题、编号、表格等方式,使内容更易读懂。

5. 可以适当插入图片或示意图,以帮助读者更好地理解和掌握塞规的使用方法。

五、作业评估1. 本指导书应由专业人员编写,并经过质量部门审核和批准。

2. 在实际操作中,操作人员应按照本指导书的要求进行作业,并记录相关数据和结果。

塞规作业指导书

塞规作业指导书一、任务描述本文档为塞规作业的指导书,旨在帮助学生正确使用塞规进行测量和绘制图形。

通过本指导书,学生将了解塞规的基本使用方法、测量规范和绘制图形的步骤。

二、塞规的基本使用方法1. 准备工作:a. 确保塞规的两腿清洁且无损坏。

b. 调整塞规的螺旋刻度,使两腿间距为零时两刻度线重合。

c. 检查塞规的刻度是否清晰可读。

2. 测量长度:a. 将两腿夹紧,将塞规的一腿放在测量对象的一端。

b. 逐渐松开塞规的另一腿,直到两腿夹住测量对象。

c. 读取刻度值,注意精确到最小刻度。

3. 测量深度:a. 将塞规的一腿放在测量对象的一边。

b. 逐渐松开塞规的另一腿,直到另一腿底部与测量对象接触。

c. 读取刻度值,注意精确到最小刻度。

4. 测量内外径:a. 将两腿夹紧,将塞规的一腿放在内径或外径上。

b. 逐渐松开塞规的另一腿,直到两腿夹住内径或外径。

c. 读取刻度值,注意精确到最小刻度。

三、测量规范1. 保持塞规的两腿垂直于测量对象表面,避免倾斜造成测量误差。

2. 测量时要确保塞规的两腿夹紧,以确保测量结果的准确性。

3. 读取刻度时要注意对齐刻度线,避免读取错误的刻度值。

4. 测量结果应精确到最小刻度,避免四舍五入引起的误差。

四、绘制图形的步骤1. 准备工作:a. 准备一张白纸和一支铅笔。

b. 确定图形的尺寸范围,选择合适的比例尺。

2. 绘制基准线:a. 在纸上确定图形的基准线,用直尺绘制一条直线。

b. 根据实际尺寸和比例尺,在基准线上标出各个关键点。

3. 绘制图形:a. 根据关键点,使用塞规进行测量,将测量结果转化为图形上的点。

b. 逐步连接这些点,绘制出所需的图形。

4. 检查和修正:a. 检查绘制出的图形是否符合要求。

b. 如有需要,根据实际尺寸进行修正。

五、注意事项1. 使用塞规时要小心操作,避免将手指夹伤。

2. 在测量和绘制图形时,要保持专注和耐心,确保准确性和精确性。

3. 在测量过程中,如遇到测量对象较小或较大的情况,可以使用辅助工具进行测量。

塞规内校指导书

文件编号 核 准 审 查 制 作版 次页 次制订日期1.目的:为确保本公司所使用之塞规于执行校验时能有所依据,特制标准以权宜之。

2. 校正标准件:已校千分尺0~25mm,25~50mm 。

3. 校正温度:室温4. 校正周期:每半年一次。

5. 校正步骤:5.1 校验前5.1.1 检查仪器的外观及功能: 1) 活动头 2) 轴心是否调整正常5.1.2 用清洁纸清洁仪器及标准件。

5.1.3 校验过程中须戴手套。

5.2 执行校正5.2.1 对松下23mm 执行校正。

5.2.2 把千分尺活动头移至零位,然后用指定工具把轴心移至轴心零位。

5.2.3 在塞规上分别取五点,在每个点上分别测其四个值。

如下图所示; III III IV V1 - 12 - 23 - 34 - 4 5.2.4 把五个点上的四个值分别记录在检验矫正报告上。

5.2.5 同样方法可量度"内,外校判定标准指导书"中的3.13~3.23之塞规,并把结果记录在检验 校正报告上。

5.3 把所得读数与规格比较,及作出判决。

5.4 校验结果判定5.4.1 如果所得读数超出规格所需,结果便为"不接受"在仪器上贴上"暂停使用"标签,并通知 维修部门修护,仪器于修护后须重复5.2之步骤。

5.4.2 如果所得读数是合符规格,结果便为合格,在仪器上贴"不接受"标签,把结果记在测量仪器履历表上。

6. 判定标准:依据"内,外校判定标准指导书"有关规定作出判决。

7 记录保存:校验记录须保存至该仪器报废。

塞规内校指导书12341234I II III (塞规示意图)IV V。

48-螺纹环规校验作业指导书

4

参考文件 JJG 888-1995(圆柱螺纹量规检定规程)

5 5.1 5.1.1

工作程序 校验要点和校验要求 外观要求,用10倍放大镜 螺纹量规的测量面不应有锈迹、黑斑、碰伤等明显影响外观和使用质量的缺陷。新购 买的螺纹量规的非工作面上应有螺纹代号和中径公差代号、制造厂商标,并须具有出厂 合格证书

5.1.2

基本尺寸的校验 使用中要校验中径,根据螺纹环规要求做出相关的极限产品,用三针校验产品合格后再对环规进 行比对测量;如有校对规操作如下:

TT:校对通规时畅通无阻,有效牙长全部通过为合格;TZ:校对通规时不能旋入或能旋入一扣半为合格. ZT:校对止端时畅通无阻,有效牙长全部通过为合格;ZZ:校对止规时不能旋入或能旋入一扣半为合格.

5.1.2.1 新买的螺纹规(通常是厂家出厂时的校准).

5.2 5.3 6

合格环规贴上合格证 保存校验记录并将结果记录ERP台帐中 记录 ERP系统

文件编号

WI-QA-034

C 2015/5/5 1 OF 1

螺纹环规校验作业指导书

1 目的

版

本

生效日期 页 码

为确保检验﹑测量和试验用的计器具能溯源至国家标准,保持其量值的准确可靠,规范内校 操作,特制订本内校操作规范。 2 适用范围 适用于公司内使用的螺纹环规

3

校验设备 校验设备:校对规/极限产品和三针

螺纹检验指导书

作业文件编号WI-PZ-07 实施日期2008.04.01螺纹检验指导书版次A/0页码1/31 目的为检验员提供检验规则和检验方法,指导其正确检验从而稳定产品质量。

2 适用范围适用于本公司检验员对螺纹及螺纹联接检验。

3 检验工具3.1 1 螺纹规(通端螺纹塞规、通端螺纹环规、止端螺纹环规)检验不同类型结构件的螺纹,螺纹夫的精度螺纹规(通端螺纹塞规、通端螺纹环规、止端螺纹环规)检验不同类型结构件的螺纹,螺纹夫的精度作以下要求。

3.1.1 1 检验电镀件,环规精度要求为检验电镀件,环规精度要求为6h/6g 6h/6g,塞规精度要求,塞规精度要求7H. 3.1.2 2 检验非电镀件,环规精度要求为检验非电镀件,环规精度要求为6g 6g,塞规精度要求,塞规精度要求6H 6H。

3.2 2 手动扭力批。

手动扭力批。

3.3 3 电动扭力批和手动扭力板手。

电动扭力批和手动扭力板手。

4 一般螺纹检验。

(表1)分类检验内容检验工具螺纹规件的规格螺钉头的外径、高度及槽形状、垫片内外径及厚度对比标准样品目测对比标准样品目测//卡尺螺钉(栓)长度卡尺螺孔深度对应合格螺钉(适配)螺纹件外观无坏牙和裂纹目测标准螺钉、螺栓和螺母M2-M4通规通且止规止;通规通且止规止;M5M5以上用标准螺钉、螺母实配螺纹规标准螺钉5 非电镀金属结构件螺纹。

(表2)喷涂金属结构件上的螺纹螺纹保护完好且表面无涂料目测用标准螺钉实配标准螺钉翻边攻丝通规通且止规止螺纹规未喷涂的铝合金结构件上的螺纹M2-M4通规通且止规止;M5以上用标准螺钉、螺母实配。

螺纹规标准螺钉未喷涂的铜合金、锌合金结构件上的螺纹M2-M4通规通且止规止;M5以上用标准螺钉、螺母实配。

螺纹规标准螺钉不锈钢结构件上的螺纹M2-M4通规通且止规止;M5以上用标准螺钉、螺母实配。

螺纹规标准螺钉5.1 1 电镀金属结构件上的螺纹电镀金属结构件上的螺纹M2-M4止规止,且用标准螺钉、螺母实配。

塞规校验作业指导书

5.3校准前,将被校仪器及校准时所用设备提前1H同时放于室内,以确保其温度平衡。

5.4校准工作须由经培训合格并取得相关资格证书的专职人员进行;

6.0 校准步骤及其方法:

6.1 确认其外观是否损坏,有无锈迹影响其测量准确性;

6.2用外校合格千分尺校准,允许其偏差为:+0.005mm。

7.0 校准结果处理:

7.1 仪器校准合格后,贴示“合格”标签(绿色),并给出下次校准时间;

7.2 仪器校准不合格时,贴示“不合格”标签(红色),作出相关处 校准的数据须记录于“设备校验报告”上,该文件由校准部门保存,保存期限为自校日起2年。

9.0 注意事项:

9.1 对于有效期内,发现损坏或测量不准确时,须停止使用,并进行复校,以确保该仪器测量准确度;

9.2在使用过程中,必须配戴手指套或棉手套, 严禁用手直接取拿;使用后必须打防锈油,以防生锈影响其精确度;用完后应放回原位,搬运中须避免碰撞。

9.3各使用部门必须自行做好该仪器的保养和维护。

9.4校验周期为一年。

10.0附件:

10.1 检测设备校验记录卡 FLC-FR-117A/1

10.2 设备校验报告 FLC-FR-118A/1

厂

塞规校准作业指导书

文件编号

页码

1/1

1.0目的:

为确保本公司使用的塞规的检验、测量的准确性,保证测试产品的品质要求。

2.0范围:

适用于本公司使用的测量塞规的校准。

3.0定义:无

4.0职责:

4.1校准员负责对该仪器的校准及结果的判定;

4.2使用人员负责对该仪器的保养和维护。

5.0校准条件:

5.1室内温度:18℃--25℃;

螺纹检验指导书

1 目的为检验员提供检验规则和检验方法,指导其正确检验从而稳定产品质量。

2 适用范围适用于本公司检验员对螺纹及螺纹联接检验。

3 检验工具3.1 螺纹规(通端螺纹塞规、通端螺纹环规、止端螺纹环规)检验不同类型结构件的螺纹,螺纹夫的精度作以下要求。

3.1.1 检验电镀件,环规精度要求为6h/6g,塞规精度要求7H.3.1.2 检验非电镀件,环规精度要求为6g,塞规精度要求6H。

3.2 手动扭力批。

3.3 电动扭力批和手动扭力板手。

4 一般螺纹检验。

(表1)5 非电镀金属结构件螺纹。

(表2)5.1 电镀金属结构件上的螺纹M2-M4止规止,且用标准螺钉、螺母实配。

5.2 电镀金属结构件上的螺纹M5以上用标准螺钉、螺母实配。

6 翻边攻丝的螺纹6.1 除按上述相关要求检验外,还要用电动扭力批进行螺纹强度检验。

7 螺纹联结件及其它。

(表3)7.1 螺纹联结拧力矩检验方法(耳听/目测)按下表力矩检验值调整好手动扭力批(或手动扭力板手)的力矩参数,然后用手动扭力批(或手动扭力板手)拧紧后螺钉(或螺栓),听到咔嚓声后,如螺钉(母)已被转动,则为不良。

如螺钉没有被转动,则为合格。

附:螺纹联结拧紧力矩要求值一览表。

(表4)7.1.1 当紧固联结件为不同材质时,则使用较小扭力材质的力规格。

7.1.2 一般情况铝铸件M3螺纹的拧力矩,操作值为5㎏f.㎝,检验值为4㎏f.㎝。

7.1.3 钢自攻螺钉拧入塑料件、铅件中的拧紧力矩如下:1) ST2.6 操作值 1.4 ㎏f.㎝检验值 1.1 ㎏f.㎝2) ST2.9 操作值 2.3 ㎏f.㎝检验值 1.8 ㎏f.㎝3) ST3.3 操作值 3.0 ㎏f.㎝检验值 2.4 ㎏f.㎝4) ST4.2 操作值 6.0 ㎏f.㎝检验值 5.0 ㎏f.㎝5) ST4.8 操作值 6.5 ㎏f.㎝检验值 5.5 ㎏f.㎝7.1.4 20钢螺纹拧紧力距适用于钢板上直接加工的螺孔联结,35钢螺纹拧紧力距适用于其它钢螺纹联结。

塞规作业指导书

塞规作业指导书一、任务背景塞规作业是一项常见的机械加工任务,主要用于测量和检验零件的尺寸和形状。

本指导书旨在提供塞规作业的详细步骤和操作要点,以确保操作人员能够准确、高效地完成该任务。

二、任务目的1. 熟悉塞规的结构和使用方法;2. 掌握塞规的测量准确性要求;3. 学习正确的塞规操作技巧;4. 提高塞规作业的效率和质量。

三、任务步骤1. 准备工作a. 检查塞规的完整性和清洁度,确保无损坏和杂物;b. 检查塞规的刻度是否清晰可读;c. 准备工作台和所需测量工件。

2. 测量准备a. 根据工件的尺寸范围选择合适的塞规;b. 调整塞规的测量范围,确保测量准确性;c. 清洁工件表面,确保无杂质和油污。

3. 测量操作a. 将塞规的测量面轻轻放置在工件的测量位置上;b. 用适当的力量将塞规压紧,但不要过度;c. 观察塞规的刻度,记录测量结果;d. 如果需要多次测量,应在不同位置进行,以确保结果的准确性。

4. 结果判断a. 根据工件的尺寸要求,判断测量结果的合格与否;b. 如果测量结果在允许范围内,则工件合格;c. 如果测量结果超出允许范围,则工件不合格。

5. 结果处理a. 合格工件可继续进行后续加工或使用;b. 不合格工件应进行修复或报废,并记录相关信息;c. 如有需要,可以对不合格工件进行再次测量,以确认结果。

四、注意事项1. 操作人员应戴上适当的防护手套,避免手指直接接触工件;2. 操作人员应注意塞规的使用方法,避免过度压紧或不足压紧;3. 测量结果的准确性与塞规的质量和操作技巧密切相关,应严格按照规定操作;4. 塞规使用后应及时清洁和保养,以延长其使用寿命;5. 如有疑问或问题,应及时向上级或专业人士咨询。

五、任务总结通过本次塞规作业指导书的学习,操作人员应对塞规的使用方法和操作要点有了更深入的了解。

只有熟练掌握并严格按照指导书的要求进行操作,才能确保塞规作业的准确性和效率。

希望操作人员能够将所学知识应用到实际工作中,不断提升自己的技能水平。

螺纹环、塞规作业指导书[1]

![螺纹环、塞规作业指导书[1]](https://img.taocdn.com/s3/m/2a8d894c69eae009581bec89.png)

核准:

审核规

图中 M10 或 12#-24UNC 表示螺纹规格,6h 或 3A 表示螺纹环规公差等级

四、螺纹塞规的使用标准: 除图纸标明环规/塞规等级外其它情况下螺纹规默认按下表执行: 工艺 电镀前 电镀后 不需要电镀产品 内螺纹 6G\2B 6H\2B 6H\2B 外螺纹 6g\2A 6h\3A 6g\2A

五、操作步骤: ①、首先要清理干净被测螺纹油污及杂质,然后在螺纹塞规(通端)/通规与被测螺纹对正后, 旋转螺纹塞规(环规)或被测零件,使其在自由状态下旋转并通过全部螺纹长度判定为合格,否则以 不通判定。 ②、在螺纹塞规(止端)/环规的止规与被测螺纹对正后,旋转螺纹塞规或被测件,旋入螺纹 长度在 2 个螺距之内止住为合格,不可强行用力通过,否则判为不合格品。 ③、只有当通规和止规联合使用,并分别检验合格,才表示被测工件合格。 六、维护与保养: ①、首先要清理干净被测螺纹油污及杂质,然后在螺纹塞规(通端)/通规与被测螺纹对正后, 旋转螺纹塞规(环规)或被测零件,使其在自由状态下旋转并通过全部螺纹长度判定为合格,否则以 不通判定。 ②、在螺纹塞规(止端)/环规的止规与被测螺纹对正后,旋转螺纹塞规或被测件,旋入螺纹 长度在 2 个螺距之内止住为合格,不可强行用力通过,否则判为不合格品。 ③、只有当通规和止规联合使用,并分别检验合格,才表示被测工件合格。 七、备注: 仪器点检人员需每天按时对仪器进行点检。

文件编号

螺纹塞规作业指导书

版本版次 文件项次 制作日期

一、目的: 规范操作方法,保证测量结果的准确性. 二、测试对象: 普通粗牙、细牙和管螺纹. 三、图示说明:

图中英文字母 “GO” “T” 或 : 表示螺纹塞规的通端。

图中“G 3/8-19”或“M3 6H”表示该螺纹规规格

【优质】螺纹作业指导书word版本 (11页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==螺纹作业指导书篇一:螺纹规使用作业指导书1.目的便于公司操作人员使用螺纹规时对产品进行正确量测,保证产品质量,达到客户满意。

2.范围凡本公司内使用螺纹规之人员均适用。

3.定义螺纹特征代号牙数尺寸代号注:螺纹齿形为平顶时为B4.职责质量部:负责螺纹规的保管与评定。

5.内容5.1量规出厂的标志与包装5.1.1螺纹量规上应有的标志: a)制造厂名或注册商标b)按GB/T197 201X规定的螺纹代号和中径公差带代号 c)螺纹量规代号 d)出厂年号e)公称直径小于14mm的螺纹塞规,a)至d)的内容允许标注在手柄上,若单独供应时应附有a)和d)内容的标牌5.1.2螺纹量规包装盒上至少应标志: a)制造厂名或注册商标b)按GB/T197 201X规定的螺纹代号和中径公差带代号 c)螺纹量规代号5.2量规使用前检查螺纹量规测量面的表面不应有影响使用的锈迹、碰伤、划伤等缺陷;螺纹量规测量头与手柄的联接应牢固可靠,在正常使用过程中不应出现松动或脱落。

5.3正确的使用方法使用螺纹量规只能用手力旋入(光滑极限量规用力推入),不允许敲击、强制加压或用其他工具,否则不仅会造成误检,而且还会损坏量规。

使用时还可在量规上涂一层很薄的易流动的油层,以减小摩擦阻力。

量规一定要保持清洁,特别要防止螺牙工作面上附有微细铁末等污物,否则不但会带来检验误差,还将引起来得磨损,损伤量规。

螺纹量规最忌磕碰,使用时要特别小心,用完后应立即洗净擦干,涂一薄层防锈油,单个地放在专用的盒子内。

应避免长时间不间断地用手握持量规。

量规手柄最好用隔热手柄,绝不可用量规检验刚加工完的温度较高的工件。

5.4检验螺纹是否合格5.3.1用圆柱螺纹量规检验螺纹时,通端螺纹量规应完全旋入通过,止端螺纹量规不应旋入或允许部分旋入,则被检螺纹合格,以下为示意图;◆NPT螺纹环规:◆G螺纹环规:◆G螺纹塞规◆NPT螺纹塞规5.3.2用圆锥螺纹量规检验螺纹时,用极限量规检验被检螺纹测量面(内螺纹为大羰,外螺纹为管端平面)位置是否在规定上、下限内;用标准式量规检验被检螺纹测量面是否在规定范围内。

螺纹规使用作业指导书

螺纹规使用作业指导书-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII便于公司操作人员使用螺纹规时对产品进行正确量测,保证产品质量,达到客户满意。

2.范围凡本公司内使用螺纹规之人员均适用。

3.定义螺纹特征代号牙数尺寸代号注:螺纹齿形为平顶时为B4.职责质量部:负责螺纹规的保管与评定。

5.1量规出厂的标志与包装5.1.1螺纹量规上应有的标志:a)制造厂名或注册商标b)按GB/T197 2003规定的螺纹代号和中径公差带代号c)螺纹量规代号d)出厂年号e)公称直径小于14mm的螺纹塞规,a)至d)的内容允许标注在手柄上,若单独供应时应附有a)和d)内容的标牌5.1.2螺纹量规包装盒上至少应标志:a)制造厂名或注册商标b)按GB/T197 2003规定的螺纹代号和中径公差带代号c)螺纹量规代号5.2量规使用前检查螺纹量规测量面的表面不应有影响使用的锈迹、碰伤、划伤等缺陷;螺纹量规测量头与手柄的联接应牢固可靠,在正常使用过程中不应出现松动或脱落。

5.3正确的使用方法使用螺纹量规只能用手力旋入(光滑极限量规用力推入),不允许敲击、强制加压或用其他工具,否则不仅会造成误检,而且还会损坏量规。

使用时还可在量规上涂一层很薄的易流动的油层,以减小摩擦阻力。

量规一定要保持清洁,特别要防止螺牙工作面上附有微细铁末等污物,否则不但会带来检验误差,还将引起来得磨损,损伤量规。

螺纹量规最忌磕碰,使用时要特别小心,用完后应立即洗净擦干,涂一薄层防锈油,单个地放在专用的盒子内。

应避免长时间不间断地用手握持量规。

量规手柄最好用隔热手柄,绝不可用量规检验刚加工完的温度较高的工件。

5.4检验螺纹是否合格5.3.1用圆柱螺纹量规检验螺纹时,通端螺纹量规应完全旋入通过,止端螺纹量规不应旋入或允许部分旋入,则被检螺纹合格,以下为示意图;◆NPT螺纹环规:◆G螺纹环规:螺纹规转进去后,外螺纹为端面,在基准面为标准,在上下之间为合格,超出上下面为不螺纹部件应完全旋入螺纹◆G螺纹塞规◆NPT螺纹塞规螺纹部件应不能旋入或只能塞规通规完全旋入为塞规止规不能旋入或只能部分旋5.3.2用圆锥螺纹量规检验螺纹时,用极限量规检验被检螺纹测量面(内螺纹为大羰,外螺纹为管端平面)位置是否在规定上、下限内;用标准式量规检验被 检螺纹测量面是否在规定范围内。

塞规作业指导书

塞规作业指导书一、任务背景塞规作业是一项常见的制造业工艺操作,主要用于测量和调整产品的尺寸精度。

本指导书旨在提供详细的操作步骤和注意事项,以帮助操作人员正确使用塞规完成作业。

二、操作步骤1. 准备工作a. 确保操作区域整洁,无杂物干扰。

b. 检查塞规的外观是否完好,如有损坏应及时更换。

c. 根据作业要求选择合适的塞规尺寸。

2. 操作流程a. 将待测产品放置在平整的工作台上。

b. 选择合适的塞规尺寸,将其插入待测孔或外径上。

c. 注意观察塞规与待测孔或外径之间的间隙。

d. 根据间隙的大小,判断产品是否合格。

e. 若间隙过大或过小,需进行调整,直至满足要求。

3. 注意事项a. 操作人员应熟悉塞规的使用方法和相关规范。

b. 操作人员应佩戴适当的个人防护装备,如手套、护目镜等。

c. 在进行塞规作业时,应保持专注,避免分心造成操作失误。

d. 注意观察塞规与待测孔或外径之间的间隙,确保准确测量。

e. 若发现塞规损坏或失效,应及时更换。

三、常见问题及解决方法1. 塞规与待测孔或外径之间的间隙过大怎么办?解决方法:检查塞规尺寸是否选择正确,如有误差应更换合适尺寸的塞规。

2. 塞规与待测孔或外径之间的间隙过小怎么办?解决方法:检查待测孔或外径是否存在异物或毛刺,如有应清理或修整。

3. 塞规使用一段时间后出现松动怎么办?解决方法:检查塞规的固定螺纹是否松动,如有应进行紧固。

4. 塞规使用一段时间后出现损坏怎么办?解决方法:及时更换损坏的塞规,避免影响测量精度。

四、数据记录与报告在进行塞规作业时,操作人员应准确记录测量结果和相关数据,并及时生成报告。

报告中应包括待测产品的名称、规格、测量结果、是否合格等信息。

五、安全注意事项1. 在进行塞规作业时,应注意防止塞规刺伤手部。

2. 操作人员应遵守相关安全规范,确保个人和他人的安全。

3. 若遇到紧急情况或不确定的操作问题,应及时向上级汇报或寻求帮助。

六、总结本指导书详细介绍了塞规作业的操作步骤、注意事项和常见问题解决方法。

螺纹塞规环规校正作业指导书

螺纹塞规环规校正作业指导书螺紋塞規、環規校正作業指導書CM - QA - 0261.目的為海益公司內螺紋塞規、環規校正作依據(錐螺紋塞規除外)。

2.適用範圍公司內所有量測用螺紋塞規、環規均適之(錐螺紋塞規除外)。

3.螺紋塞規校正儀具需求 3.1三線規 3.2分厘卡 3.3校正棒 3.4螺紋塞規校正準備事項 3.4.1清潔要求 3. 4.2備用無塵紙、丙酮。

3.4.3清潔所有校正儀具。

3.4.4置於室內,溫度控制19-25℃ 濕度55±15%RH,並達4HR 以上。

3.5螺紋塞規校正校正步驟: 3.5.1選擇適當之針徑。

3.5.2將三線規置於被測之螺紋塞規螺紋中用分厘卡量測其數據,然後代入下列公式。

D=M-d(1+1/sin α)+1/2Pctg αD: 有效徑P: 螺距(PITCH)M: 測定值(實測值)d: d=P/2cos αα:螺紋角/23.6螺紋塞規制定標準: 3.6.1標准牙規允收規格見表,其中φNoGo ,φGo 為牙規,NoGo 、Go 端規格尺寸。

3.6.2有效徑超出允收規格則禁用。

(制程中特定牙規除外)¤1|?3W ??3W t£p NoGo - £p Go ??0.1£p NoGo+0.008/-0.01£p Go+0.01/-0.003£p NoGo - £p Go ??0.1£p NoGo+0.008/-0.02£p Go+0.02/-0.005NoGo Go螺紋塞規、環規校正作業指導書CM - QA - 0263.7註意事項:3.7.1螺紋塞規需清洗乾淨,尤其是螺牙槽。

3.7.2針徑之三支針徑規格必須一致。

3.7.3分厘卡需作施校前校正。

3.7.4施校一定要擺正儀具。

4.螺紋牙環規校正4.1牙環規校正儀器及步驟.4.1.1牙環規校正儀器使用磨耗規或內螺紋分厘卡均可.4.1.2使用磨耗規校正判定標準: 制程進3/4牙為合格.成品進1牙以內為合格.超過1牙為不合格.4.2若使用內螺紋分厘卡校正判定標準以標準牙環規為準.4.3磨耗規校驗與上述螺紋塞規相同.校驗周期為每月一次.4.3.1磨耗規的製作標準依據:JIS-B0252規範.5.記錄5.1每周校驗記錄表.版次版本11。

螺纹塞规内部校准作业指导书[规范]

![螺纹塞规内部校准作业指导书[规范]](https://img.taocdn.com/s3/m/57c0c752c77da26925c5b0f0.png)

1. 目的规范螺纹塞规的内校作业,使校验工作有据可依,确保仪器正常运行及校验结果的准确性。

特制定本作业指导书。

2. 概述适用于使用中螺纹塞规的内校作业。

3. 术语4. 操作说明4.1使用标准件:三针、数显千分尺4.2校验环境:温度: 22±2℃;湿度:40%±20%RH;4.3校验周期:每半年1次4.4校验步骤:4.4.1校验前:4.4.1.1确认标准件外校日期是否在有效期范围内;4.4.1.2确认校验环境是否符合要求。

4.4.2外观检查:4.4.2.1螺纹塞规的测量面不应有锈迹、毛刺、黑斑、划伤等明显影响外观和使用质量的缺陷,其它表面不应有锈蚀和裂纹;4.4.2.2螺纹塞规的测头与手柄联结应牢固可靠,在使用过程中不应松动脱落。

螺纹塞规的非工作面上应有螺纹代号和中径公差带代号。

4.4.3 校准方法:4.4.3.1 螺纹塞规中径要求:量规名称 中 径 尺 寸偏差通端螺纹塞规PL Z EI D ++22PLT ±止端 螺纹塞规222PLD T T EI D +++ 2PLT ±4.4.3.2 螺纹塞规中径要求:用三针校准螺纹塞规中径:将三根直径相同的最佳三 针按图1所示放在螺纹牙槽中间,然后测 出M 值,通过换算求出中径2d 。

最佳三针直径的计算公式2cos2αP d =針式中:針d ―最佳三针直径,mm ; P ―公称螺距,mm ;2/α―公称牙型半角,(°)。

备注:螺距为0.25mm 的螺纹塞规选用 ∮0.142mm 的三针螺距为0.30-0.35mm 的螺纹塞规 选用∮0.185mm 的三针4.4.3.3 螺纹塞规中径2d 计算方式[]222sin112ααctg P d M d ++-=針式中:M ―仪器给出的测量值,mm ;針d ―三针直径,mm ;4.5 校验结果判定及记录4.5.1 校验员将校验情况及结果填写在《仪器量具内校报告》上,交工程师以上人员审核; 4.5.2 校验员在校准合格的螺纹塞规上贴合格证,标示塞规编号、校准日期、有效期及内校人员; 4.5.3 校验不合格的塞规由主管工程师根据使用情况评估是否停用或降级使用,校验员在塞规上贴停用证或准用证,并作醒目标识。

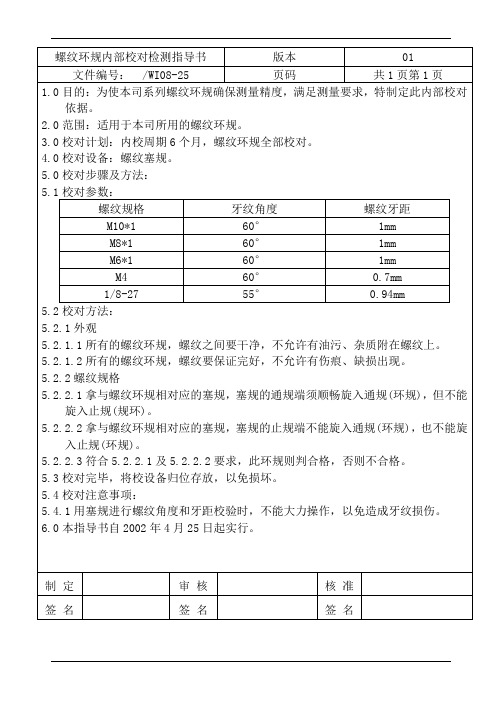

螺纹环规内部校对检测指导书

牙纹角度

螺纹牙距

M10*1

60°

1mm

M8*1

60°

1mm

M6*1

60°

1mm

M4

60°

0.7mm

1/8-27

55°

0.94mm

5.2校对方法:

5.2.1外观

5.2.1.1所有的螺纹环规,螺纹之间要干净,不允许有油污、杂质附在螺纹上。

5.2.1.2所有的螺纹环规,螺纹要保证完好,不允许有伤痕、缺损出现。

5.2.2螺纹规格

5.2.2.1拿与螺纹环规相对应的塞规,塞规的通规端须顺畅旋入通规(环规),但不能旋入止规(规环)。

5.2.2.2拿与螺纹环规相对应的塞规,塞规的止规端不能旋入通规(环规),也不能旋入止规(环规)。

5.2.2.3符合5.2.2.1及5.2.2.2要求,此环规则判合格,否则不合格。

5.3校对完毕,将校设备归位存放,以免损坏。

螺纹环规内部校对检测指导书

版本

01

文件编号:/WI08-25

页码

共1页第1页

1.0目的:为使本司系列螺纹环规确保测量精度,满足测量要求,特制定此内部校对依据。

2.0范围:适用于本司所用的螺纹环规。

3.0校对计划:内校周期6个月,螺纹环规全部校对。

4.0校对设备:螺纹塞规。

5.0校对步骤及方法:

5.1校对参数:

5.4校对注意事项:

5.4.1用塞规进行螺纹角6.0本指导书自2002年4月25日起实行。

制定

审核

核准

签名

签名

签名

数控车间螺纹检验标准兼作业指导书

数控车间螺纹检验标准兼作业指导书一、用螺纹规检验:1.美制UN.UNF.UNC.UNS外螺纹生产时按2A级环规检验,分以下两种情况检验产品: A,螺纹尾部有退刀槽时,通规应与工件外螺纹完全通过,止规与工件旋合量应不超过2圈。

B,螺纹尾部没有退刀槽时,通规应与工件外螺纹的旋合量不小于图纸上规定的有效螺纹长度,止规与工件旋合量应不超过两圈。

2.英制55度外螺纹(G,BSPP)生产时按照国内定做的缩小螺纹环规(镀前规)检验,分以下两种情况检验产品:A,螺纹尾部有退刀槽时,通规应与工件外螺纹完全通过,止规与工件旋合量应不超过两圈。

B,螺纹尾部没有退刀槽时,通规应与工件外螺纹的旋合量不小于图纸上规定的有效螺纹长度,止规与工件旋合量应不超过2圈。

3.公制外螺纹(M)生产是按照国内6e级环规检验(堵头产品注意螺纹中径尺寸的控制,并且图纸上有特殊规定品种除外),分以下两种情况检验产品;A,螺纹尾部有退刀槽时,通规应与工件外螺纹完全通过,止规与工件旋合量应不超过2圈。

B,;螺纹尾部没有退刀槽时,通规应与工件外螺纹的旋合长度不小于图纸上规定的有效螺纹长度,止规与工件旋合量应不超过2圈。

4,R(BSPT螺纹),外锥螺纹生产时用国外“R”螺纹环规检验。

工件外螺纹的小端面应处于环规最低测量面高0.5P处至最高测量面之间。

5,美制UN.UNFUNC.UNS内螺纹生产时用国内塞规(加大2B级通规和标准2B级止规)检验。

6,NPTF外锥螺纹生产加工时用国外NPTF锥螺纹环规检验。

特别注意保证L1规、L2规和光规统一:A、工件外锥螺纹小端面最好处于光规的B~BT 两测量面之间(光规磨损量要另外考虑进去)。

但不能低于B测量面和高于MXT测量面。

B、工件外锥螺纹小端面处于L1环规端面正负0.5P之间(L1规磨损量要另外考虑进去)。

C、工件外锥螺纹小端面处于L2环规端面正负0.5P之间(L2规磨损量要另外考虑进去)。

D、用L1规所得到的测量值与用L2规所得到的测量值之间相差不得超出正负0.5P。

004 螺纹塞规检定指导书

修改记录Amendment History1.0 目的1.1规范螺纹塞规的检定方法,确保产品质量。

2.0范围2.1适用于本厂米制、美标统一(UNC、UNF、UNEF、UN)螺纹塞规的检定。

3.0 参考3.1 JJG888-1995 圆柱螺纹量规检定规程。

3.2 GB3934-2003 普通螺纹量规技术条件。

3.3 ANSI/ASME B1.2-19834.0 环境4.1 检定在有条件的情况下进行(即温度20︒C±5︒C,湿度≤80%)。

5.0 职责5.1 检定工作由仪校专员执行。

5.2 仪校专员必须持有国家认可的计量检定资格证书。

6.0 检定用器具和规定6.1 见表(一)7.0 检定方法7.1 依照附录A进行检定8.0 表现8.1 完成所有的检定及把最后的结果写在检定报告上.9.0 处理方法9.1合格—在认可规格内完成所有测试将发与新的检定期限.9.2不合格—由仪校专员维修或报废。

10.0 周期10.1 根据实际使用情况确定,具体在《计量器具管理清单》中“校验周期”一栏显示。

.表一:附录A检定方法:A.外观A1 测量表面应清洁。

A2 测量面应无毛刺、锈迹、崩牙等影响使用的缺陷。

B.大径B1 在两个轴向上按起点、中点、末端各三个点(共六个位置)测量整个塞规的外直径(测量范围不包括塞规两端起1mm内的部份)C.中径C1按三针法测量中径,有两根量针的一边,两根量针应与另一边的一根量针对称放置,用外径千分尺测量外直径,按下面公式计算得出中径值。

使用中的螺纹塞规中径允许按磨损公差(允许磨损).E=M-3dm+0.866025Pdm:三针平均直径M:外直径P:螺距注:1.最佳三针直径dm=0.577P,选择三针时应选择最接近最佳直径的三针.表(二)单位:mm表(三)单位:mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纹基本尺寸及表1.8-2;《公差配合与技术测量国家标准汇编》P479表4、P487普通螺纹偏

差表。

7、结论:

7.1 对于6.1.1~6.1.4任一项不合格,则该螺纹塞规不合格。

8、校验记录与标识

填写校验仪器检定报告与检定履历表及计量仪器台帐, 制作合格、限用或停用标识卡。限用

时需指明范围与功能,并依检定结果贴附相应标识。

TD2:工件内螺纹的中径公差 ZPL:由通端螺纹塞规中径公差带的中心线到工件内螺纹中径下偏差之间的距离

6.1.6在6.1.5中的计算方法及偏差及应用的符号, 可通过查书《GB中国国家标准分类汇编》P564

页,普通螺纹量规P565表2、P568表3、P573表9;《机械加工工艺手册》P212页, 2普通螺

a'/2为牙形半角读数值; a/2为牙形半角标称值; 6.1.5通止规、外径、中径、小径计算方法:

作业指导书

编号:NO.025

标

自制螺纹塞规校验指导书

题

编号 QAWI15 版本

B

页次

2/2 生效日期

拟制

审核

批准

<1>通端基本尺寸:

外径(公制):D+EI+ZPL

(美制):D+EI

中径:D2+EI+ZPL 小径:D1+EI <2>止端基本尺寸:

测量其小径并读数,计算方法见6.1.5。 6.1.4牙型半角检测:

<1>要求:牙型半角误差在允许误差范围内。

<2>方法:将待校螺纹塞规放置于投影仪的滑块V形槽上,待在投影仪荧屏得到较清晰的像后,

测量其半角并读数a'/2,该读数值与公称牙形半角a/2之差,即为半角测量误差,即

△a/2=a'/2-a/2 式中:△a/2为牙形半角测量误差;

9、校验周期

校验周期3个月。

10、附表(自制螺纹塞规检定结果)

附表(接上页)

NO.

检定项目

1

通端外径

2

通端中径

3

通端小径

4

止端外径

5

止端中径

6

止端小径

7

通端牙型半角

8

止端牙型半角

自制螺纹塞规检定结果

基本尺寸(mm)

允许误差(mm) 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差

<2> 方法:根据螺距选取相应一组量头,将待校螺纹牙规、牙沟的油污、铁屑擦净,把其中一

个量头插在零件的螺纹牙沟,另一个骑在牙尖上,用棘轮.3小径检测:

<1>要求:螺纹塞规牙底轮廓要有圆滑连接的曲线,其牙底最高点不得超过允许的范围。

<2>方法:将待校螺纹塞规放置于投影仪的滑块V形槽上,待在投影仪荧屏得到较清晰的像后,

作业指导书

编号:NO.025

标

自制螺纹塞规校验指导书

题

编号 QAWI15 版本

B

页次

1/2 生效日期

拟制

审核

批准

1、目的

确保公司所使用的螺纹塞规符合工艺要求,保证螺纹塞规的精度,使螺纹塞规的误差在规

定的范围内。

2、适用范围

本公司使用的自制螺纹塞规。

3、校验仪器及设备

外径千分尺,螺纹千分尺,投影仪(经校验合格)及相关图纸资料。

外径(公制):D+EI+TD2+0.3P (美制):D2+EI+TD2+0.35P 中径:D2+EI+TD2 小径:D1+EI

式中大径(D):为公称值(如M8)

中径(D2):D2=D-2x3/8H=D-2x3/8x0.86602540P=D-0.6495P 小径D1:D1=D-2x5/8H=D-2x5/8x0.86602540P=D-1.0825P EI:工件内螺纹的基本偏差

允许误差(mm) 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差

编号:NO.122 测量值(mm) 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差

4、校验条件

温度20±5°C,湿度60%±20% 5、允许公差带

5H

6、校验步骤

6.1 项目检测:包括通、止规、外径、中径、小径、牙型半角检测。

6.1.1外径检测:

<1> 要求:测量误差在允许误差范围内。

<2> 方法:取外径千分尺归零后,量取塞规的外径,取其读数值,计算方法见6.1.5。 6.1.2中径检测: <1> 要求:测量误差在允许误差范围内。

编号:NO.122 测量值(mm) 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差 上偏差 下偏差

自制螺纹塞规检定结果

附表(接上页)

NO.

检定项目

1

通端外径

2

通端中径

3

通端小径

4

止端外径

5

止端中径

6

止端小径

7

通端牙型半角

8

止端牙型半角

基本尺寸(mm)