NUK-HP1500 锅炉设计资料

中文说明

锅炉的中文翻译资料技术规格型号:NUK-HP 700设计:垂直的,自然循环式锅炉饱和蒸汽输出:1717kg/h热输出:700kw加热表面积:39m2锅炉水: 按照专门规定处理锅炉水含量: 512升蒸汽冷凝系统的总容量必须等于锅炉容量或高于锅炉容量的1.5倍.锅炉水容量膨胀: 加热时,从20C/1 bar到291C/75 bar=37% 容量测试压力: 175 bar设计压力: 80 bar最大操作压力: 75 bar在80bar时饱和蒸汽温度: 296C热效率: 约86%(操作压力为65bar)压力测试: 冷水压力测试管材:不锈钢35.8 I,材料号 1.0305(管直径为60.3mm,压力80bar)不锈钢35.8 Ⅲ,材料号1.0305 (管直径大于60.3mm,压力大于80bar)分气包:1个蒸汽出口喷嘴,管88.9x8.8-焊接端1个法兰DN25/PN160/DIN2638,供安全阀和安全膜的安装2个U-型管,用于安装压力表和限压器冷凝管1个冷凝进口管口,管88.9x8.8-焊接端1个U-型管,用于安装压力表2个带螺纹连接的管口,用于安装两个低位电极1个止回阀R 1/2”用于低温和无压力状态下的低位测试,1个疏水阀和注入阀DN25/PN160烟气连接: 圆形的,带法兰和反法兰锅炉框架:金属表面,手动除锈,不含油脂和灰尘1个底漆为防腐涂料,带成分为磷酸锌颜色的干膜,厚度约为35my tone:RAL 6011木犀草绿色2个有光泽防水面漆,在醇酸树脂底涂合成树脂青漆,干膜厚度为70 my tone:RAL7001-银灰色锅炉盖板:金属表面,手动除锈,不含油脂和灰尘2个耐热面漆,硅铝色调:银色安全附件的规格型号:1个装弹簧的安全阀法兰连接: 入口DN25,PN160, DIN2638出口DN50, PN40, DIN 2635设置压力:根据80/95 bar压力系统来定1个蒸汽压力表:刻度范围0-250 bar1个带测试接口的压力表阀:DIN 16271 A型连接R1/2”。

锅炉课程设计说明书 220th超高压燃煤锅炉课程设计

锅炉课程设计说明书设计题目:220t/h超高压燃煤锅炉课程设计一、锅炉课程设计的目的锅炉课程设计是《电厂锅炉原理及设备》课程的重要教学实践环节。

通过课程设计来达到以下目的:对电厂锅炉原理课程的知识得以巩固、充实和提高;掌握锅炉机组的热力计算方法,学会使用热力计算标准方法,并具有综合考虑锅炉机组设计与布置的初步能力二、锅炉设计计算主要内容1、锅炉辅助设计:这部分计算的目的是为后面受热面的热力计算提供必要的基本计算数据或图表。

2、受热面热力计算:其中包含为热力计算提供结构数据的各受热面的结构计算。

3、计算数据的分析:这部分内容往往是鉴定设计质量等的主要数据。

三、整体设计热力计算过程顺序1、列出热力计算的主要原始数据,包括锅炉的主要参数和燃料特性参数。

2、根据燃料、燃烧方式及锅炉结构布置特点,进行锅炉通道空气量平衡计算。

3、理论工况下(a=1)的燃烧计算。

4、计算锅炉通道内烟气的特性参数。

5、绘制烟气温焓表。

6、锅炉热平衡计算和燃料消耗量的估算。

7、锅炉炉膛热力计算。

8、按烟气流向对各个受热面依次进行热力计算。

9、锅炉整体计算误差的校验。

10、编制主要计算误差的校验。

11、设计分析及结论。

四、热力设计计算基本资参数⑴、锅炉蒸发量: Dec=61.11kg/s⑵、汽包压力: Pqb=11.02MPa⑶、给水温度: tgs=216℃⑷、过热蒸汽温度: tgr=540℃⑸、过热蒸汽压力: Pgr=9.8MPa⑹、一次风温度: t1=186℃⑺、二次风温度: t2=186℃⑻、环境温度: tlk=20℃⑼、烟气出口温度: t=128.8℃五锅炉整体布置的确定1,锅炉整体的外型---选π型布置选择π型布置的理由如下(1)锅炉的排烟口在下方送,引风机及除尘器等设备均可布置在地面,锅炉结构和厂房较低,烟囱也建在地面上。

(2)对流竖井中,烟气下行流动便于清灰,具有自身除尘的能力(3)各受热面易于布置成逆流的方式,以加强对流换热2,受热面的布置在炉膛内壁面,全部布置水冷壁受热面,其他受热面的布置主要受蒸汽参数、锅炉容量和燃料性质的影响本锅炉为高压参数,汽化吸热较少,加热吸热和过热吸热较多,为使炉膛出口烟温降到要求的值,保护水平烟道的对流受热面,除在水平烟道内布置高、低温对流过热器外,炉膛内布置全辐射式的屏式过热器,前会隔墙省煤器采用光管式水冷壁结构;设置省煤器时,根据锅炉的参数,省煤器出口工质状态选用非沸腾式,采用双级空气预热器。

锅炉设计实用手册设计手册

锅炉设计实用手册(内部资料)xxxxxxxx有限公司总师室标准组前 言锅炉制造是公司支柱产业之一。

在保证锅炉额定参数和各项性能指标满足用户(标准)要求的前提下,实现低成本、高质量、高效益和外形美观,是公司一贯的目标。

为利于公司锅炉产品设计,提高工作效率,降低产品生产成本,根据公司现有生产能力并考虑适当的前瞻性,特编辑本“锅炉设计实用手册”(以下简称手册)。

在使用本“手册”的过程中,设计人员及各部门对本“手册”的使用意见和要求,请及时反映给总师室标准级,以便修订和补充。

目 录第一章 压力……………………………………………1. 额定蒸汽压力Pe( 表压)……………………2. 工作压力Pg和水压试验压力Ps(表压) ……3. 计算压力P(表压)……………………………第二章 温度……………………………………………2. 给水温度 tgs …………………………………3. 冷空气温度 tlk ………………………………4. 热空气温度 trk ………………………………第三章 燃料……………………………………………1. 固体燃料 ………………………………………2. 液体燃料 ……………………………………3. 气体燃料 …………………………………4.其它燃料 …………………………………第四章 理论空气量和烟气量 …………………1. 理论空气量……………………………………2. 过量空气系数…………………………………3. 烟气量 …………………………………第五章 流速 …………………………………………1. 水和水蒸汽流速 …………………………2. 锅内装置中的汽水流速………………………3. 对流受热面中烟气和空气的流速……………4. 风、烟管道的流速 ………………第六章 管接头 ………………………………………1. 坡口 ……………………………………2. 壁厚、高度和套管……………………………第七章 开孔 ………………………………………1. 胀接管孔、管端伸出长度和试胀板…………2. 焊接管孔………………………………………第八章 拼接 …………………………………………1. 受压元件的拼接 …………………………2. 锅筒内部装置的拼接 ……………………3. 钢结构件的拼接 …………………………4. 管式空气预热器的拼接 …………………第九章 锅筒(锅壳)、锅内装置和集箱 ……1. 锅筒(锅壳) ……………………………2. 锅内装置 …………………………………3. 集箱 ………………………………第十章 膜式壁、蛇形管与管子2. 蛇形管 ……………………………………3. 管子 ………………………………4. 空间弯管的计算 …………………………5. 由投影角计算空间夹角 ………………………第十一章 紧固件 …………………1. 螺纹基本尺寸 …………………………2. 紧固件的机械性能 ……………………3. 常用螺纹连接副 …………………第十二章 法兰、阀门和垫片 …………1. 法兰 …………………………2. 阀门 ………………………3. 管路法兰用垫片 …………………………第十三章 技术文件和图样 ………………………1. 锅炉各部件代号 ……………………2. 技术文件代号 ……………………3. 供用户技术资料 …………………………4. 图样要求 ………………… 附录1 锅炉常用法规和标准目录 附录2 国内外有关标准代号和名称 附录3 常用计量单位换算 …… 附录4 锅炉用无缝钢管(GB3087-1999,GB531 附录5 锅炉、热交换器用不锈钢无缝钢管 附录6 水煤气管(GB/T3091-1993,GB/T3092-1 附录7 热轧扁钢(GB/T704-1988) … 附录8 热轧等边角钢(GB/T9787-1988) 附录9 热轧不等边角钢GB/T9788-1988) 附录10 热轧槽钢(GB/T707-1988) 附录11 热轧工字钢(GB/T706-1988) …… 附录12 热轧圆钢、方钢、六角钢(GB/T702-19 附录13 锅炉用钢板(GB/T713-1997) 附录14 花纹钢板(GB/T3277-1991) 附录15 重型钢板网 附录16 铜及铜合金拉制管常用规格(GB/T1527附录17 常用铸造材料附录18 常用钢材的线膨胀系数附录19 石棉绳(JC/T222-1994)附录20 通用耐火砖形状尺寸(GB/T2992-1998)附录21 普通硅酸铝耐火纤维毡的规格与性能(附录22 普通形工业用热电偶型号规格附录23 直螺旋形双温度计型号规格附录24 弹簧管压力表型号规格附录25 常用远传压力表和压力变送器型号规格附录26 工业锅炉热效率附录27 锅炉大气污染物排放标准(GB13271-20附录28 火电厂大气污染物排放标准(GB13223-附录29 垃圾焚烧大气污染物排放限值附录30 集装箱分类、尺寸和额定重量(GB/T14附录31 铁路、公路货物运输限界附录32 饱和状态下水和水蒸气的热力特性附录33 水和水蒸汽的比容和焓参考文献 … 【压力】第一章 压力1.额定蒸汽压力Pr(表压) 本公司蒸汽锅炉的额定蒸汽压力系列按表1-1。

锅炉设计说明书

.目录一、前言二、锅炉规范三、燃料、给水及蒸汽品质四、锅炉热力计算汇总五、锅炉主要结构尺寸六、锅炉本体结构特性七、锅炉安装注意事项一、前言本锅炉根据内蒙古鑫旺再生资源有限公司提出的热效率高、安全性能好、运行稳定、噪声低、磨损小、负荷适应能力强等技术要求、同时吸取我公司已成功运行的同类锅炉经验而进行设计的。

锅炉的设计、制造、检验严格执行我国国家最新标准和行业规范。

二、锅炉规范1、锅炉型号:WDLZ240/9.8-2型锅炉2、锅炉型式:高压、单锅筒、自然循环、固态排渣、锅炉岛四周设置密封维护结构。

3、锅炉设计条件:额定蒸发量 240t/h额定过热蒸汽压力 9.8Mpa额定过热蒸汽温度 540℃给水温度 158℃~215℃(高加解列时为158℃)空气预热器进风温度 20℃锅炉露天布置,全钢构架,按8度地震Ⅱ类场地土设防。

4﹑环境条件:平均气压: 89.2Kpa年平均气温: 6.1℃平均最高气温: 14.3℃平均最低气温: -13.7℃极端最高气温: 40.2℃极端最低气温: -34.5℃平均风速: 3.4米/秒平均相对温度: 53%最小相对湿度:年平均降水量: 240~360mm年蒸发量: 2066.2mm一日最大降水水量年最大降水量: 506.4mm年平均风速: 2.9米/秒最大风速:24米/秒厂区土质和类别:主要由杂填土、风积粉细砂、湖相沉积粉质粘土、粉土和细砂组成厂房零米海拔高度(黄海高程)1050m地震烈度:Ⅶ;加速度为0.3g5、锅炉给水:锅炉给水水质:符合国标GB12145《火力发电机组及蒸汽动力设备汽水质量标准》锅炉正常连续排污率(B-MCR):≤2%补给水处理方式:反渗透+混床除盐系统6、锅炉运行条件:锅炉运行方式:带基本负荷为主并可调峰;制粉系统:采用钢球磨中间储仓式制粉系统,乏汽送粉。

每炉配2台磨煤机,,磨机型号:DTM290/470,煤粉细度R90=15%。

过热蒸汽调节:两级喷水减温,减温水来自锅炉给水操作台前的锅炉给水。

锅炉课程设计说明书

锅炉课程设计说明书一、基本资料1.锅炉额定蒸发量:De=670t/h2.给水温度:tgs=250℃3.过热蒸汽温度:t gr=540℃4.过热蒸汽压力(表压)=14.0MPa5.制粉系统:风扇直吹式6.燃烧方式:四角切圆燃烧7.排渣方式:固态8.环境温度:12℃9.过热蒸汽流程:10.再热蒸汽流程:汽轮机高压缸低温再热器高温再热器汽轮机中压缸11.烟气流程:炉膛前屏过热器后屏过热器高温对流过热器高温再热器低温再热器省煤器空气预热器二、煤质资料(设计煤种):元宝山褐煤碳C ar=39.3 % 氢H ar=2.7 % 氧O ar=11.2%氮N ar=0.6 % 硫S ar=0.9% 灰分A ar=21.3%水分M ar=24 % 挥发分V daf=37% 低位发热量Q ar,net,p=14580kJ/kgDT=1150℃ST=1300℃FT=1360℃三、锅炉概况本锅炉为Π型布置,自然循环煤粉锅炉。

锅炉燃用元宝山褐煤,采用中速磨磨煤,直吹送粉系统送粉,正四角布置直流燃烧器,按假想切圆组织燃烧。

锅炉构架全部为钢结构,除省煤器和空气预热器用支撑方式外,锅炉本体全部悬吊在顶板上。

锅炉外部配有外护板。

锅炉采用单锅筒,集中下降管,自然循环系统。

锅炉前部为炉膛,四周布满膜式水冷壁,炉膛出口处布置屏式过热器,水平烟道内装设高温一级过热器,尾部竖井依次布置省煤器、空气预热器。

水平烟道向室为膜式壁顶棚包墙管。

炉膛上部出口处,沿炉膛宽度方向布置8片前屏过热器,横向节距为1300mm,其后布置16片后屏过热器,横向节距为676mm,高温过热器布置在后屏过热器之后,位于折焰角的斜坡上。

再热器分为高、低温两组,分别位于水平烟道及尾部竖井。

全部受热面采用悬吊和支撑结合的方式。

竖烟井深度7600mm,其上部布置省煤器,尾部竖井后侧布置两台回转式空气预热器。

锅炉的气温调节,主蒸汽采用一、二级喷水减温,再热蒸汽采用烟气挡板,作升温调节,此外,在高温再热器进口处设有事故喷水装置,作为不得已时的降温措施。

锅炉毕业设计说明书

锅炉毕业设计说明书【篇一:锅炉毕业设计说明书】设计题目---shl35-2.5-a型锅炉设计摘要本设计是针对shl35-2.5-a的低压燃烟煤锅炉进行的。

本设计是在现场参观的基础上,通过查阅大量的文献和资料,结合所学专业知识,对锅炉进行了总体布置和全面的热力计算。

目的是掌握锅炉设计的一般计算方法及计算步骤。

利用cad,完成了锅炉总图、炉墙图、钢架图、水系统图,水管图。

关键词热力计算;强度计算;烟风阻力计算design of shl35-2.5-a boilerabstract this design is for shl35-2.5-a low-pressure boiler burning coal. this design is in the site visit, and on the basis of consulting a large number of documents and the information, combined with the major knowledge, the overall layout of boiler and comprehensive thermodynamic calculation. in order to master the design calculation method and the general calculation steps. the boiler general structure with double pot horizontal cylinder decorate, up to and including flue chamber slag tube two parts, the arrangement of vertical downside flue economizer and two levels of tubular air preheater, boiler hearth all be full of light pipe water wall. design in line with the safety and reliability of the boiler operation for the primary design characteristics of the standards. comprehensive consideration of the combustion, heat transfer, flue gas and air and working medium of the dynamic properties and wear and corrosion. in the process of boiler design, the main factors that fire is furnace hearth, there is enough heat radiation, coal burns out degree and the smoke of reasonable speed and smoke exhaust temperature. at the same time, to ensure the has certain air tightness to ensure that within the negative pressure combustion chamber. in the design process as a technical support for the thermodynamic calculation, strength calculation and smoke wind resistance calculation. thermal calculation of the furnace slag, including pipe, the boiler over, province the gas and air preheater. in order to make small boiler compact structure, most of the heating surfaces aredecorated in the chamber. according to the structure, boiler room decorate export burn to fly ash and dust role; using iron economizer, to achieve reduce exhaust temperature requirements.use cad, and completed the general layout, the boiler furnace wall chart, steel figure, water system graph, conduit figure.key words thermodynamic calculation; strength calculation; smoke wind resistance calculation目录前言 ......................................... 错误!未定义书签。

锅炉设计说明书

锅炉设计说明书正文:1、项目概述1.1 目的和范围本文档旨在提供关于锅炉设计的详细说明,包括设计要求、技术规范和工程安装等内容。

涉及锅炉的设计、制造、安装、调试和运行过程。

1.2 文档目标本文档的目标是提供一个全面的锅炉设计说明书,以确保锅炉的设计和安装满足安全、环保和高效的要求。

2、设计要求2.1 要求概述本节将出锅炉设计需要满足的基本要求和性能指标。

包括锅炉的类型、燃料类型、额定容量、燃烧效率、排放标准等。

2.2 锅炉类型选择根据项目需求,选择合适的锅炉类型,如水管式锅炉、火管式锅炉、电锅炉等。

2.3 燃料类型选择根据项目需求和环保要求,选择合适的燃料类型,如燃油、燃气、燃煤等。

2.4 锅炉额定容量根据项目需求和热负荷计算,确定锅炉的额定容量。

2.5 燃烧效率要求根据环保要求和能源利用效率要求,确定锅炉的燃烧效率要求。

2.6 排放标准要求根据国家和地方相关法律法规,确定锅炉的排放标准要求。

3、锅炉设计3.1 锅炉结构设计根据锅炉类型和项目要求,进行合理的锅炉结构设计,包括锅炉的布置、炉膛、传热面、燃烧系统等。

3.2 管道系统设计设计合理的管道系统,包括给水系统、排烟系统、蒸汽系统等。

3.3 控制系统设计设计可靠的控制系统,包括锅炉自控系统、安全保护系统等。

3.4 辅助设备选择选择合适的辅助设备,如水泵、风机、除尘器等。

4、工程安装4.1 安装前准备进行合理的工程布局规划、设备选型和施工准备,包括材料采购、设备运输等工作。

4.2 设备安装根据设计要求,进行设备的合理安装和连接,包括锅炉本体、管道系统、辅助设备等。

4.3 电气设备安装安装锅炉的电气控制系统和配电设备,保证电气安全和正常运行。

4.4 安全检测和调试在安装完成后,进行安全检测和设备调试工作,确保锅炉安全可靠。

5、附件本文档涉及的附件包括但不限于锅炉设计图纸、技术规范、验收记录等。

6、法律名词及注释6.1 法律名词解释●锅炉:指用于产生污水、油气等介质的热能装置。

锅炉房设计说明书

锅炉房设计说明书锅炉房设计说明书原始资料1.锅炉的热负荷为12MW,供回水温度为95/70℃2.燃气成分:CH498%、C3H60.4%、C3H80.3%、C3H100.3%、N21.0%。

标准状态下的*度为ρ气=0.7435Kg/m3,标准状态下的低位发热量Q 低=36533KJ/m3.3.水质资料总硬度H0:460mg/L(以CaCO3计)PH值:7.56一. 热负荷、锅炉类型及台数的确定1.热负荷的计算(1)最大计算热负荷Q max = K0 K1 Q0式中 K0——热水管网的热损失系数,取值为1.08K1——采暖热负荷同时使用系数,取用1Q0——采暖最大热负荷,12MW则Q max=1.08×1×12MW=12.96MW2.锅炉类型及台数的确定因为热媒为水,供水温度为95℃,回水温度为70℃,经计算最大热负荷为12.96MW,本设计决定选用扬州斯大燃气锅炉有限公司生产的卧式燃气热水锅炉两台,型号为WNS7.0—1.0—95/70—Q,单台锅炉的额定热功率7MW,工作压力1.0MPa,供回水温度分别为95℃和70℃。

无需备用锅炉,所选锅炉的具体参数如下:其排烟温度为160度,NOX排放量低于400mg/m3。

二.给水和热力系统设计1.水处理方案的确定(1)热水锅炉对给水的水质要求根据《低压锅炉水质标准》规定,对于温度不大于95度的热水锅炉,补给水和循环水的水质要求如下表所示:(2)水质处理方案的确定本锅炉房原水的硬度超过给水水质标准,故需进行软化处理。

由于热水锅炉不存在水的蒸发,水中盐类浓度不会增加,碱度也不会提高,而且保持一定的碱度还可以对金属壁起到一定的保护作用。

据此,决定选用钠离子交换软化法。

由于是连续供热方式,原水水质和处理水量较稳定,又为简化操作程序和自控设备,所以采用流动床离子交换设备(3)除氧方式的选择由于锅炉房内没有蒸汽和其它可以利用的热源,给水除氧采用炉内加Na2SO3除氧方式,它可以克服热力除氧的热量浪费。

锅炉设计资料(四)辅助设备选择

辅助设备选择汇总一.锅炉给水泵选择时需知道的参数:1.不同条件下的流量和压头,至少要知道所需要的最大流量和最大压头。

2.被输送介质的温度。

3.被输送介质的密度或重度。

4.工作条件下的大气压力。

实际选择时设备参数应放余量:Q=(1.05~1.1)QmaxH=(1.1~1.15)Hmax给水泵设备的设计参数是对温度为20℃,液体的重度为9810 N/M3而言。

选择时流体不符合上述参数,则需进行换算。

给水泵型式一般为离心式,可以得到大流量和较高压头。

而轴流式一般可以得到大流量和低压头。

调节方式当前采用变速调节较为经济。

泵的比转速是指包括流量、压头、转数等设计参数的综合性相似特征数。

泵的几何安装高度需考虑压头、管路阻力损失、汽蚀等因素;给水泵几何安装高度小于10米,否则无法在入口形成真空将水吸入。

两台给水泵并联后的总流量小于单台泵工作时的流量的两倍。

两台给水泵串联后的总压头小于单台泵工作时的压头的两倍。

给水泵出口一般安装有再循环管主要目的防止水泵在刚启动或极低负荷运行时,出现水温升高而汽化的现象。

保持有一定水量流动(30%)流回除氧器。

给水泵的有效汽蚀余量=除氧水箱的液面与泵入口标高的高度差-泵进口管道阻力损失。

另凝给水泵是将凝汽器底部热井中的凝结水吸出,升压后流经低压加热器等设备送到除氧器;一般为离心式;泵进口处很容易产生汽蚀并吸入空气,所以要求泵的抗汽蚀性能和轴密封性能良好。

配125MW锅炉机组凝给水泵扬程为125米。

二.锅炉送风机选择时需知道的参数:1.不同条件下的流量和压头,至少要知道所需要的最大流量和最大压头。

2.被输送介质的温度。

3.被输送介质的密度或重度。

4.工作条件下的大气压力。

实际选择时设备参数应放余量:Q=(1.05~1.1)QmaxH=(1.1~1.15)Hmax送风机设备的设计参数是对温度为20℃,大气压力为101 Kpa,相对湿度为50%,空气密度为1.2Kg/m3而言。

选择时流体不符合上述参数,则需进行换算;换算公式如下:Q20=Q;P20=P*101*103*(t+273)/(Pa*293);Pa为当地大气压值。

包头地区1500m3高炉本体结构设计毕业设计论文

包头地区1500m3高炉本体结构设计毕业设计论文第一章文献综述绪论高炉本体包括高炉基础、钢结构、炉衬、冷却设备以及高炉炉型设汁等。

高炉的大小以高炉有效容积表示,高炉有效容积和高炉座数表明高炉车间在欧洲高炉的发展过程中,有两的规模,高炉炉型设计是高炉本体设计的基础。

近代高炉炉型向着大型横向发展,目前,世界高炉有效容积最大的是5580m³,高径比 2.0左右。

高炉本体结构设计的先进、合理是实现优质、低耗、高产、长寿的先决条件,也是高炉辅助系统设计和选型的依据。

1.1高炉发展史两种基本炉型相互竞争,一种是矮炉腹型高炉,和一种是高陡面炉腹型高炉。

1750年,英国的工业革命开始了。

在燃烧上用焦炭代替木炭,这种转变使炼铁业突破了束缚,不再为木炭的短缺而陷入困境。

因为不仅民用燃烧需要大量木料,而且为了提高农业产量也在大量砍伐森林。

因此,对于人口密度高的国家,要靠木炭来增加铁的产量是不易的。

到18世纪末,煤和蒸汽机已使英国的炼铁业彻底改革,铁的年产量从公元1720年的2.05×10000吨/年(大多是木炭铁)增加到1806年2.5×100000吨/年(几乎全是焦炭铁)。

估计,每生产一吨焦炭需煤3.3吨左右。

但是,高炉烧焦炭势必增加碳含量,以致早期的焦炭生铁含碳在1.0%以上,全部成为灰口铁即石墨铁。

高炉的尺寸在18世纪内一直在增大。

从公元1650年约7米,到1794年俄国的涅夫扬斯克高炉已增高到13.5米。

因为焦炭的强度大,足以承担加入的炉料的重量。

大多数的炼炉采用炉缸、炉腹和炉身三部分按比例构成。

19世纪末,平滑的炉衬公认为标准的炉衬,这基本上已经是现在的炉型。

炉底直径约10米,炉高约30米。

全部高炉都设有两只以上的风嘴。

另一个巨大的进步就是采用热风。

20世纪后,现代钢铁业就蓬勃发展起来。

1.2高炉炉型及展过程高炉是竖炉,高炉内部工作空间剖面的形状称为高炉炉型或高炉内型。

高炉冶炼的质是上升的煤气流和下降的炉料之间进行传热传质的过程,因此必须提供燃料燃烧的空间,提供高温煤气流与炉料进行传热传质的空问。

锅炉设计手册

第三篇

锅炉设备安装工程的常用数据及标准规范

已组合的钢架几何形状不正确, 钢架整体受力发生变化, 下部受热面及附件相互 !) 之间关联位置变化, 连接困难。 大梁的上拱度变化和下挠度变化与设计出入较大, 产生的问题与 # 相似。 ")

三、 操作方法

(#) 基础划线时, 若发现基础中心线与厂房中心线偏差过大, 应及时与有关部门共同 进行一次全面检查和测量, 然后对有关联的项目, 逐项研究处理补救方法。要确保热胀 间隙, 能自由胀伸; 安装生根牢固; 尽量不损坏建筑结构, 尤其是承重结构。 (!) 立柱中心线与锅炉基础中心线, 或立柱中心线间偏差过大, 若通过调整中心线偏 差方向、 立柱垂直度偏差方向, 保持两者的偏差在允许范围内, 则可通过上述调整来解 决, 见图 # $ #。

第一章

锅炉钢架及金属结构组合安装的常用数据及标准规范

中心线偏差方向, 可在一定范围内调整好几何尺寸和形状偏差。大梁垂直平面内的几何 尺寸和形状超差, 可结合大梁的垂直度和梁的水平度偏差方向进行调整, 来改正几何尺 寸和形状的偏差。利用偏差方向的改变, 来调整几何尺寸和形状的不正确, 仍要使各项 偏差值在允许范围内。

序号 $ ! 各立柱间距离! 各立柱间的平行度 检验项目

锅炉钢架组合允许偏差

允许偏差 ( &&) 间距的 $ ’ $(((, 最大不大于 $( 长度的 $ ’ $(((, 最大不大于 $(

・ !*) ・

第一章

序号 " % $ * + . / &( && 横梁标高! 横梁间平行度 组合件相应对角线 横粱与立柱中心线相对错位

四、 注意事项

(!) 调整过程中, 需要拆开和移动钢架时, 应先将钢架临时稳固牢靠, 防止倾倒事故。 (") 处理过程中, 要作好检查调整记录, 使其作为工程档案的一部分。 (#) 操作中要注意操作人员的安全和设备的安全, 要有切实可行的安全措施。

锅炉设计说明书

目录1。

ﻩ简介2。

ﻩ图纸2。

1.ﻩ工艺流程图2。

2。

布置图3.ﻩ余热锅炉的描述3。

1. 自然循环3.2. 换热器3.2。

a.ﻩ换热器悬挂系统3。

2.b。

ﻩ防震板3.3.汽包3.4.炉墙3。

5.ﻩ烟道3。

5.a。

ﻩ进口烟道3。

5。

b.ﻩ出口烟道3.6. 锅炉烟囱3。

7。

ﻩ管道系统3。

7。

a. 内部管道3。

7。

b。

排污和排气3.7。

c。

ﻩ外部管道3。

8.保温3。

8.a.烟囱(外部保温)3。

8。

b。

烟道和炉墙(内部保温)3。

8.c. 管道和压力容器3.9。

钢结构和平台3。

10。

安装3.11.噪音管理3。

12。

油漆3.12.a.ﻩ系统 A :3.12。

b。

系统B :3.12。

c。

系统 C :3.12.d.应用 :4。

辅助设备4.1。

给水泵4。

1。

a。

低压锅炉给水泵包括:4。

1。

b. 中压锅炉给水泵包括:4。

1.c。

ﻩ高压锅炉给水泵包括 :4。

2。

ﻩ给水箱 (不适用)4.3.气候挡板4.4. 阀门、管件和安全阀4。

4.a.ﻩ阀门和管件4。

4。

b。

安全阀4。

5. 补燃燃烧器(不适用)4。

6. 化学加药系统4。

7。

取样系统4。

8. 仪表4。

8。

a。

说明4。

8.b. 接线图4。

8。

c. 变送器4。

8。

d。

流量测量4。

8.e. 汽包水位测量4.8.f. 精度4.9.照明配电柜5. 保证5.1.性能参数5.2.噪音水平6. 余热锅炉的运行6.1。

运行6.1.a。

滑压模式下余热锅炉的运行6.1。

b. 启动顺序6。

2.控制系统要求6。

2.a。

ﻩ控制回路原则6.2。

b.ﻩ部件的保护6。

2。

c.ﻩ启动联锁6。

3. 启动曲线6.4. 锅炉的保养6.5。

ﻩ蒸汽品质7。

ﻩ水质要求1.简介本联合循环电站由燃气轮发电机等设备组成,每套设备均配有一台余热锅炉,及通过它产生的蒸汽驱动的蒸汽轮机.燃气轮机的燃料为天然气.本说明书主要是介绍联合循环系统中的余热锅炉,即由CMI公司作为技术支持方协同无锡华光锅炉股份有限公司共同设计的,专门为适应此种联合循环发电而开发的余热锅炉.余热锅炉为立式设计,燃机的烟气依次向上通过各个受热面。

锅炉设计说明书

锅炉设计说明书(仅供参考)1.锅炉技术规范哈尔滨锅炉厂有限责任公司与三井巴布科克能源公司(Mitsui Babcock Energy Limited)作为本工程的投标联合体,为本工程设计的锅炉是超临界参数变压运行本生直流锅炉,采用π型布置,单炉膛、低NO X轴向旋流燃烧器(LNASB)前后墙对冲燃烧方式、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。

锅炉主要参数:2.设计条件:见锅炉技术协议2.1锅炉运行条件锅炉运行方式:带基本负荷并参与调峰。

制粉系统:采用中速磨正压直吹冷一次风机制粉系统,每炉按配6台中速磨煤机考虑(设1台备用)。

3.锅炉的特点3.1 技术特点本工程采用的锅炉是三井巴布科克能源公司的超临界燃煤本生直流锅炉。

1951年三井巴布科克从西门子公司获得了本生直流锅炉的技术许可证,并于1960年设计、制造了第一台超临界本生直流锅炉。

经过半个世纪的发展和研究,其超临界锅炉已在英国、比利时、菲律宾、丹麦、荷兰、芬兰、日本等国家投入使用,可适用于各种变压工况运行,具有较高的锅炉效率和可靠性。

其技术特点如下:1)良好的变压、备用和再启动性能锅炉下部炉膛水冷壁及灰斗采用螺旋管圈,在各种负荷下均有足够的冷却能力,并能有效地补偿沿炉膛周界上的热偏差,水动力特性稳定;采用多只启动分离器,壁厚较薄,温度变化时热应力小,适合于滑压运行,提高了机组的效率,延长了汽机的寿命。

2)燃烧稳定、温度场均匀的墙式燃烧系统墙式燃烧系统的旋流燃烧器具有自稳燃能力和较大的调节比,在炉膛中布置的节距较大,相邻的燃烧器之间不需要相互支持;墙式燃烧系统的燃烧器布置为对称方式,沿炉膛宽度方向的热量输入均匀分布,因而在上炉膛及水平烟道的过热器、再热器区域的烟气温度也更加均匀,避免高温区受压元件的蠕变和腐蚀,有效抑制结渣。

3)经济、高效的低NO X轴向旋流燃烧器(LNASB)三井巴布科克公司已有超过1700只LNASB燃烧器在全球各地使用,其不仅能够高效、稳定地燃烧世界各地的多种燃煤,而且已经作为一种经济实用的手段来满足日益严格的降低NO X排放的需要。

锅炉及锅炉房设备设计说明书

三台SHL2.1-0.7/95/70-H热水锅炉房工艺设计一、原始资料1.热负荷资料:采暖最大热负荷5MW,供回水温度95/70℃。

2.煤质资料:山东龙口褐煤煤的成分组成:挥发分Vdaf(%):49.53%,碳Car(%):36.50%,氢Har(%):3.03%,氧Oar(%):10.40%,氮Nar(%):0.95%,硫Sar(%):0.69%,灰分Aar(%):28.40%,水分Mar(%):20.03%,,低位发热量Qnet.ar=13.44MJ/kg。

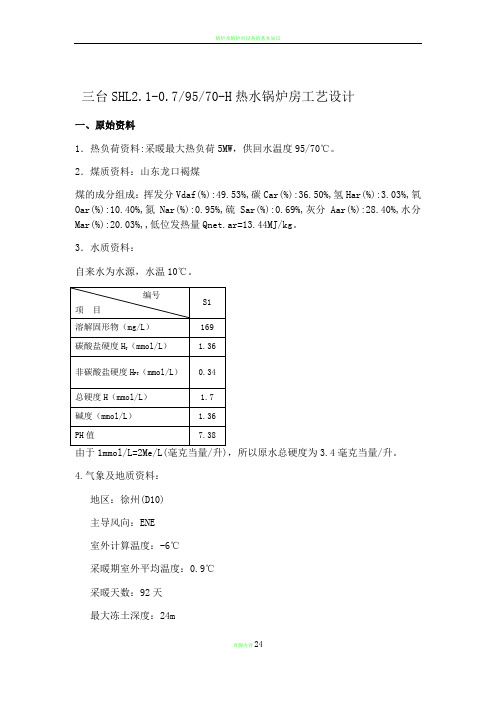

3.水质资料:自来水为水源,水温10℃。

由于1mmol/L=2Me/L(毫克当量/升),所以原水总硬度为3.4毫克当量/升。

4.气象及地质资料:地区:徐州(D10)主导风向:ENE室外计算温度:-6℃采暖期室外平均温度:0.9℃采暖天数:92天最大冻土深度:24m海拔高度:41.00m冬季大气压:102510Pa二、锅炉类型及台数选择1.热负荷计算2.锅炉型号及台数选择根据采暖的要求,供水温度为95℃,回水温度文70℃,因此,选用热水锅炉,向外网直接提供95℃~70℃热水。

由于本本锅炉房为采暖锅炉房,采暖期为92天,热负荷较稳定,总热负荷为6MW,不设置备用锅炉,同时,考虑到锅炉容量越大,效率相对较高。

因此,选用三台SZL2.1—0.7/95/70-AII型锅炉。

参数如下:三、鼓、引风系统设备选择锅炉采用机械送风和引风,即平衡通风,炉膛出口保持20-40kPa的真空度。

阻力计算包括空气吸入口到炉膛的空气阻力和送风系统设计和炉膛到烟囱出口的烟气阻力两大部分。

其中锅炉本体的烟风阻力由锅炉厂气体动力计算提供;除尘器阻力由产品样本提供。

本设计所进行的仅是风、烟道和烟囱的阻力计算。

1、过量空气系数及漏风系数根据锅炉教材,烟道中各处烟道各处过量空气系数及各受热面的漏风系数取值为:2、空气量及烟气量计算过量空气系数取1.6。

3、烟气及耗煤量计算4、除尘器的选择根据锅炉的处理烟气量V cc =7776.7m 3/h选用弗兰德DMC(B)袋式除尘器一台,其处理烟气量为8150m 3/h ,阻力<1200Pa,其进口浓度为200g/Nm ,出口浓度≤30mg/Nm,取30mg/Nm ,则除尘效率为%985.99%10020003.0-200=⨯。

锅炉设计说明书

1.目的和用途1.1目的:DZL10-1.25-SCIII产品安全可靠、高效节能、环保低碳、节省钢材、工艺结构简单和安装使用维修方便等综合技术性能达到或超过JB/T10094《工业锅炉通用技术条件》和TSGG0003《工业锅炉能效测试与评价规则》等国家和行业标准要求。

1.2用途:本锅炉主要用于工业、化工冶金、造纸、纺织等行业生产和生活用蒸汽。

2.锅炉规范锅炉规范详见表1。

3.设计燃料该锅炉按燃用生物质成型燃料设计,燃料热值15.95MJ/kg,燃料成型尺寸φ8-40,燃料水分9.34%,灰分13.04%,挥发分67.38%,固定碳10.24%,不符合设计燃料的生物质燃料可尝试使用。

燃料在入炉前应去除铁屑等金属杂物以防卡住炉排。

4.水质要求按GB/T1576《工业锅炉水质》的要求,应采用炉外化学处理和热力除氧,防止锅锅炉辅机动规范表2炉结垢腐蚀和保证汽水品质,锅筒内设置有表面排污装置,锅筒底部和左右下集箱底部分别设置有定期排污阀,司炉工应按安装使用说明书及相关规程和标准规定定期排污。

锅炉给水和锅水水质应符合表2要求。

5.锅炉结构简介锅炉两侧布置水冷壁,锅炉四周耐火混凝土浇砌注整体炉墙外侧绝热保温和包装形成煤燃烧的炉膛。

炉膛左侧布置小排管对流烟道,锅筒内布置占受热面积80%以上的高效传热的单回程螺纹烟管,尾部烟道布置铸铁省煤器。

锅炉快装型式,整体出厂,可满足运输要求。

、水质要求:锅炉给水和锅水水质应符合下表要求。

5.1 水冷系统:水循环系统为简单自然循环回路结构。

炉膛左侧布置小排管对流管束,强化对流传热,经热力计算前管板进口烟温不大于800℃。

下降管与上升管截面比达82.3%,大大提高了上升管水速使水循环更加安全可靠。

水冷壁管采用φ51×3 的20#/GB3087 无缝钢管左右两侧共布置103根;左侧布置集箱φ325×12 20#/GB/T3087无缝钢管一根,右侧布置集箱φ219×8 20#/GB/T3087无缝钢管一根;左集箱前后各布置一根φ159×6 20#/GB/T3087下降管与锅壳底部相连接,,锅壳与左集箱之间错列布置2排43列φ51×3 20#/GB/T3087对流管束84根,右集箱前后中各布置一根φ219×8 20#/GB/T3087下降管与锅壳底部相连接,锅壳φ1836×5310 Q245R/GB/T713;前后管板Dn1800×14 Q245R/GB/T713;前后管板之间焊接布置φ70×3.5 20#/GB3087螺纹烟管140根;锅壳内布置有汽水分离器和给水分配管;锅壳底部布置DN50定期排污装置;左右下集箱底部布置各布置DN40排污管各一根;尾部烟道布置铸铁省煤器管长1500mm、内径φ60mm。

锅炉设计资料(一)

我国锅炉的容量,参数系列清华锅炉原理及计算P1* 再热蒸汽温度工业锅炉产品型号编制方法JB /T1626-2002ΔΔΔ××—××/ ××/ ××—×额定蒸发量t / h燃料种类代号额定热功率MW 热水锅炉额定进水温度℃燃烧设备型式蒸汽锅炉过热蒸汽温度或燃烧方式代号或热水锅炉额定出水温度℃锅炉本体型式代号额定蒸汽压力或额定出水压力MPa注:水火管混合式锅炉,以锅炉主要受热面型式采用锅壳锅炉或水管锅炉本体型式代号,但在锅炉名称中应写明“水火管”字样。

注:抽板顶升采用下饲炉排代号。

电加热锅炉产品型号ΔΔDR ××—××/ ××/ ××额定蒸发量t / h额定热功率MW 额定进水温度℃电加热锅炉代号额定出水温度℃锅炉本体型式代号额定蒸汽压力或额定出水压力MPa烟道式余热锅炉产品型号编制方法JB /T9560-1999ΔΔΔ××/ ×××—××—××/ ×××余热载体温度额定蒸汽温度或余热载体量额定出口/进口水温度℃余热载体特性代号额定蒸汽压力或热水设计工作压力MPa 余热载体类别代号额定蒸发量(t / h)或额定热功率(MW)补燃代号电站锅炉产品型号编制方法JB /T1617-1999A —B /C — D第三部分第二部分第一部分A —锅炉制造工厂(公司)代号,由若干字母表示。

B —锅炉额定蒸发量(或最大连续蒸发量),用阿拉伯数字表示,单位t / h 。

C —锅炉额定介质出口压力,用阿拉伯数字表示,单位MPa 。

D —锅炉设计燃料代号,用汉语拼音字母表示,按下列规定:燃“煤”炉用“M ”表示燃“油”炉用“Y ”表示燃“气”炉用“Q ”表示燃其他燃料炉用“T ”表示炉膛出口温度的选择57标准P.159 清华锅炉原理及计算P32低于灰分开始变形温度但不得高于1150℃不高于灰分开始变形温度但不得高于1100℃排烟温度的选择57标准P.167H预热空气温度的选择清华锅炉原理及计算P132烟气速度的选择ZSH 以上极限流速大于无灰最佳烟气流速(即灰分很少时),参考无灰烟气最佳流速选取烟气流速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SubjectKERRY YINGKOU 08 – HP Boiler spec report Ref. No./ Job No. JL08/01Page No.1 No. of pagesIssued byJOHN LI Dept. Date18 JULY 2008TelephoneDistribution to :Sizing Data :VHE Heater 56 dome with high pressure steam coils. Total coil volume (including manifold) is 298 liter.GekaKonus High Pressure Boiler : NUK HP 1500Type : Natural circulation boilerBoiler design pressure : 95 barBoiler water volume : 875 literFilling water volume : 1,050 liter (1.2 x boiler water volume)High pressure piping DN100 selected withSteam piping : 41m length minimum (please see actual required) Condensate piping : 40m length minimum (see actual required)This minimum length must comply for water-to-steam expansion requirement. (refer to GekaKonus installation instruction manual) Actual piping length required to suit layout :High pressure piping actual required to suit layout will be :DN100 steam piping : 46 m actual length (5 meter more than minimum)DN100 condensate piping : 43 m actual length (3 meter more than minimum)No. of 90o elbows calculated :DN100 : 14 pcs for steam line, 12 pcs condensate lineDN 50 : 2 pcs for condensate lineNo. of reducer required : DN100/DN80 (1 pc), DN100/DN50 (2 pcs) No. of tee required : DN100 (1 pc)Piping specification :DN100 (4”) schedule 80 seamless carbon steel pipe meeting DIN material grade St 35.8 III standard.Pipe dimension approx OD 114.3mm x 8.0mm thick minimum. Piping is commonly in 6m length.As a minimum, all welding joints to be :KERRY YINGKOU 08 – HP Boiler spec report JL08/01Page No.2No. Of pages- 100% visual examination.- 10% radiographic examination on randomly selected (completed)butt welds.- 10% examination of welding seams by dye penetration test- hydrostatic tested according to pressure stated in boiler nameplate (together with boiler and VHE heater). Bursting disc and safetyvalve to be removed during hydrostatic test.- welded by certified welder only.Steam and condensate piping to be slope towards the boiler at least5% slope which is approximately 3o slope.Steam and condensate piping to be installed in zig-zag routing (asshown in 3-D drawing) to cushion the thermal expansion.Venting valve to be installed at the higher position of the steampiping.Insulation requirement :High pressure boiler already provided with insulation by Gekakonus.No additional insulation is required.VHE Heater 56 requires insulation area approx 18m2 of at least 150mm thickness.Recommendation of insulation type for VHE Heater ::Fibertex 650 rockwool blanketDensity : ~100 kg/m3Standard thickness available : 2 x 75mm rockwoolCladding : Aluminium coil 0.7mm x 4 ftAccessories : G16 G.I. binding wire, self tapping screw, siliconsealantHeat loss from VHE Heater estimated at : 6,000 WPiping insulation thickness required is minimum 63 mm with totallength estimated 89 meters.KERRY YINGKOU 08 – HP Boiler spec report JL08/01Page No.3No. Of pagesRecommendation of insulation type for piping :SPI 650 rigid rockwool pipe sectional insulationDensity : 140~150 kg/m3Standard thickness available : 63 mm rockwoolStandard unit length : 1.2 meterCladding : Aluminium coil 0.5mm x 4 ftAccessories : G20 G.I. binding wire, self tapping screw, siliconsealantRemark : thickness recommended for piping insulation is theminimum required with pipe temperature assumed as 300o C andinsulation surface temperature not above 50o C as the basis ofselection, with surrounding still air assumed not lower than 20o C.Heat loss from total piping estimated at : 9,800 WRemember to ensure the aluminium cladding will not be in directcontact with hot surfaces. This will minimize the heat loss byconduction.Water requirement :Demineralised or distilled water (condensate is not permitted) addedwith a concentration of 30 g/m3 trisodium phosphate for minimumconductivity required for the operation of the low water leveldetection electrode as well as protection against corrosion.Others :VHE Heater to be located with oil outlet at least 1 meter above oilinlet to deodorizer.VHE Vapour duct to be connected to a position above theprestripper.The first piping to be connected from the boiler to be minimum 2meters vertical.。