PFMEA分析案例

pfmea过程潜在失效模式及后果分析案例(从原材料-加工-出货整套案例分析)

1、注射压力大 2、锁模力不够 3.模具分型面有异物

4 调节注射压力 作业准备验证,适当调

整,并进行工艺监控 清理模具分型面

产品不合格

2

C 4.塑料温度太高

调节 56

5

制品质量符合 要求

气泡

1.原料含水分、溶剂或 易挥发物

3

原料检验

2.塑料温度太高或受热 时间长,易降聚或分解

标签贴错 漏检 纸箱受潮变形 数量不准确

产品型号错

误,顾客不满 2

意

不良品混入, 影响客户使用

5

纸箱变形破损 3

顾客不满意

1

C 包装人员粗心 C 检验人员操作失误 C 纸箱堆积太高 C 仓库计数错误

3 检查、更正 3 检验、及时标记 3 检查、更正 3 检查、更正

2 42

1 21

3 18 4 60 3 27 26

3.注射压力太小

调节注射压力

4.注射柱塞退回太早 产品不合格 7 A

5.模具温度太低

调节注射温度

6.注射速度快

调节注射速度

2 42

7.在料筒加料端混入空 气

6

制品质量符合 要求

凹痕、缩水

产品不合格 7

1、流道浇口太小

4

2、塑料件太厚或厚薄 不均

3、浇口位置不当

4、注射保压时间太短 A 5、加料量不夠

过程潜在失效模式及后果分析 (PFMEA)

类型/部件: 车型年:

核心小组:

设计责任: 关键日期:

RPN DETECT

OCCUR CLASS SEV

项目

设计功能/要 求

潜在失效模式

潜在失效后果

1 原材料采购 原材料不合格

PFMEA-参考案例

PFMEA过程潜在失效模式效应分析

产品类型:双面OSP板 编制 B1 版本:

核心小组: 过程责任部门:工程部、生产部、品保部、采购部、维护部

FMEA编号:

审核

关键日期: FMEA日期(编制): 邓成来、温永帘、阮才忠、夏侯佐茂、王金平、李秀玲、王明道、张帆

严 级 重 别 程 C 度 l S a e s v s

客户端无法插 件使用; 8 内/外层图形不 符/内层短路;

送板员在送板 送板员送错板 前;钻机作业员 增加送板员及操作 送板员按计划编 而钻机作业员 4 4 128 员互相检查确认; 排型号送板 上板前检查板 未检查出; 面型号

送板员在送板前 及到机台后需确 认所送型号板是 否为LOT卡上型 生产部 号;由操作员复检 XXXX 型号并记录送板 时间; 操作员在上机前 确认LOT卡型号 与钻带型号是否

现有预防措施 Current Process Controls Prevention

出 现 频 率 O c c u r

现有检测措施 Current Process Controls Detection

检 测 度 风险 D 级别 e R.P.N t . e c

建议措施Recommended Action(s)

项目/功能 item/ Funal PotentialFai Requirement Effect(s) of lureMode Failure

潜在失败原因 PotentialCaus e(s)/Machanis m(s)of Failure

要求基板不 能变形损伤 要求板面清 洁干净 要求孔完整 无破损

a1

a2

b

C

d e

f

pfmea过程失效模式与后果分析报告

通过深入分析,我们确定了导致这些失效的潜在原因,包 括设备老化、操作规程不完善、员工培训不足、原材料质 量控制不严格以及工艺参数设置不合理等。

对未来工作的建议和展望

改进措施建议

持续改进计划

未来研究方向

基于PFMEA的结果,我们提出了一系 列改进措施,包括更新设备、优化操 作规程、加强员工培训、严格控制原 材料质量以及调整工艺参数等。这些 措施旨在减少失效发生的风险,提高 生产过程的可靠性和稳定性。

为了确保改进措施的有效实施,我们 制定了持续改进计划。该计划包括定 期评估改进效果、监测潜在问题的出 现以及调整改进措施等。通过持续改 进,我们期望能够不断优化生产过程 ,提高产品质量和客户满意度。

在报告的最后,我们提出了一些未来 可能的研究方向。这些方向包括进一 步探索失效模式与潜在原因之间的关 系、研究新的失效分析方法以及开发 更加智能化的失效预测模型等。通过 深入研究,我们期望能够为企业的持 续改进提供更有力的支持。

失效模式

汽车发动机性能下降

后果

影响汽车动力性能,可能导致油耗增加、排放超标

潜在原因

制造过程中材料、工艺、设备等方面的问题

风险评估

高风险,需采取措施进行改进

案例二:电子产品制造过程的PFMEA分析

失效模式

电子元件短路

潜在原因

制造过程中元件组装、焊 接等环节出现问题

后果

产品功能失效,可能引发 安全事故

提前发现和预防问

题

PFMEA是一种预防性的质量工具 ,它通过提前发现和预防潜在的 问题,减少后期修改和返工的成 本。

优化设计和过程

PFMEA分析结果可以为设计和过 程的改进提供指导,帮助企业优 化产品和过程的性能、可靠性和 安全性。

六步法pfmea案例

六步法pfmea案例全文共四篇示例,供读者参考第一篇示例:案例背景:某家汽车零部件制造公司在生产过程中发现了一个频繁出现的问题:某零部件的尺寸偏差过大,导致装配时无法完全契合,进而影响产品的性能和质量。

为了解决这一问题,公司决定使用六步法PFMEA 进行分析和改进。

步骤一:确定分析范围团队确定了分析的范围为某零部件的生产工艺。

他们明确了问题的具体表现,以及对产品性能和质量的影响。

团队还确定了分析的目的是为了找出可能引起零部件尺寸偏差的潜在故障模式,并制定相应的控制措施。

步骤二:收集相关信息团队开始收集相关信息,包括零部件的设计图纸、生产工艺流程、设备参数、材料性质等。

他们还对生产现场进行实地考察,观察生产过程中的关键环节,并与相关工程师和操作人员进行沟通交流,了解他们对问题的认识和看法。

步骤三:识别潜在故障模式通过分析收集到的信息,团队识别出了可能导致零部件尺寸偏差的潜在故障模式。

包括:材料供应质量不稳定、设备操作不规范、工艺参数设置不当等。

每个故障模式都被赋予一个风险等级,以确定其重要性和优先级。

步骤四:确定故障影响团队分析每个故障模式的影响范围,包括对产品性能、质量、交付时间等方面的影响。

他们还评估了每个故障模式的可能性和频率,以确定其潜在风险。

步骤五:制定改进控制措施基于对故障模式和影响的分析,团队制定了一系列改进控制措施,以降低潜在风险。

加强材料供应商管理、优化生产工艺流程、规范设备操作规程等。

每个控制措施都被赋予一个责任人和执行时间表,以确保实施和落实。

步骤六:跟踪和持续改进团队制定了一个跟踪和持续改进计划,以监控改进控制措施的执行情况和效果。

他们定期对实施情况进行评估和审查,继续识别和解决可能存在的风险和问题,确保质量和性能的持续提升。

通过六步法PFMEA的分析和改进,该汽车零部件制造公司成功解决了零部件尺寸偏差的问题,提高了产品的质量和性能,降低了生产过程中的风险和损失,进一步提升了企业的竞争力和市场地位。

PFMEA-失效模式分析

02

失效模式分析

失效模式定义

失效模式定义

01

失效模式是指产品或过程中可能出现的不满足设计意图、技术

要求或操作规范的状或现象。

失效模式分类

02

根据失效的性质和影响程度,失效模式可以分为功能失效、性

能失效、安全失效、适应性失效等类型。

失效模式分析方法

03

失效模式分析方法包括故障树分析、事件树分析、故障模式与

制定改进措施和预防措施

01

根据分析结果,制定针对性的改进措施,以提高产品或过程的 性能、安全性和可靠性。

02

制定预防措施,降低失效模式的发生风险,包括设计优化、工

艺改进、环境控制和使用指导等。

跟踪改进措施和预防措施的实施效果,持续改进,确保产品质

03

量和过程稳定。

04

PFMEA案例分析

案例一:汽车刹车系统PFMEA分析

识别关键特性,确定分析的重点,确 保分析的准确性和有效性。

列出潜在的失效模式

通过头脑风暴、历史数据分析和经验总结等方法,列出可能的失效模式,确保覆盖全面。

对失效模式进行分类和整理,以便后续分析。

分析失效模式的后果

分析失效模式对产品或过程性能、安 全性、可靠性和符合性等方面的影响 。

评估失效模式对客户满意度和生产成 本的影响,以便制定有效的改进措施 。

主观性

在评估失效模式的严重程度、发生频率和检测难度时,可能存在 主观性,导致结果的不一致。

静态性

PFMEA通常在产品开发阶段进行,而后期的更改和改进可能未 被考虑。

PFMEA未来发展方向

人工智能与机器学习应用

利用人工智能和机器学习技术辅助PFMEA分析,提高识别失效模式 的准确性和效率。

PFMEA-失效模式分析案例

Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR 建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检eP Recommended 完成日期S O D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process Purpose Failure ModeEffect(s) of FailureCause(s) of FailureCompletion DateAction TakenvctNParts incoming 部品受入过程1. Receiving parts poor appearance function error 7handling carelessly by 2None 1 visual check by warehouseman & IQA 2None 1.接收部品on carton or packing NG operator or due to delivery 无1 由仓管员及IQA 目视检查无纸箱的有形损坏功能或装置不良操作或运输过程中的过失操作2 visual check by PK01 station 72 包装工位目视检查actual qty unmatched with can't complete this lot 7handling carelessly by 2None check by warehouseman & IQA 4None supplier's invoice 无法完成该批量的产品operator or due to delivery 无由仓管员及IQA 核对发票上的数量6无部品数量与供应商操作或运输过程中的过失操作的发票不符2.Incoming inspection oversight on inspection NG parts released to 6incoming part released to 2rule of incoming inspection 1 check by part using station 2None 2.受入检查漏检product line 4warehouse without release 受入检查规定1 部品使用工位来料检查7无(IQC)错误或不良品stamp of IQA2 cosmetic check 100%流到生产线无受入检查印章部品入了库2 100%进行外观检查NG parts released to 6 1 miss operating 2qualification training on 4None product line4 1 操作失误inspection 3无检查员资格培训2 don't point out inspection item in inspection document 2 检验指导书没有明确的指出检测点21 add inspection items in document1 追加检验指导书中没有的检验点2 IQC re-inspect all parts in warehouse 2 在库品IQC 全部重检3 refer detail in report SCAR07-OM-005 and SCAR 07-OM-0033 详见编号为SCAR 07-OM-005 and SCAR 07-OM-003中的报告100% fuction check 后段工位多重100%进行功能测试3None 无3 tester failure 23None 3 测定器失效4无3. Part storage Part Shortage can't complete this lot 7mistake input by warehouseman 2None check parts list by warehouse 4None 3.部品入库/储藏缺少部品无法完成该批量的产品1仓管员输入错误无仓库核对入库清单6无check parts list by materiel people 物料员核对入库清单part rustiness function error 7temperature/humidity out of 2 1.temperature/humidity control 2None /ESD destroy 功能不良standard 1.温湿度管理规定4无部品生锈/ESD 破坏温湿度超标2.ESD control作业准备时点检温湿度表2.静电管理规定4. Part supplyed to part supplyed wrongly product line stop 7mistake parts by warehouseman 2mark part location and making check part list and BOM 4None product line 发错料生产线停产1or part list wrong special control on similar parts 检查发料清单,核对BOM 表无4.发料到生产线发料员在仓库拿错料对部品放置区域作相关标识发料单制作错误对类似品作特殊管理part'surface scrape in transport process 部品刮伤poor appearance外观不良(面板,旋钮表面刮伤)641 rub between parts and packing materiel1 部品在运输过程中与自身的包装材料摩擦21 requset vender improve packing materiel1 要求供应商修改部件的包装材料2 refer detail in report PR-07-082 详见PR-07-08报告1 inspect parts before assemble 1 部品组装前检验2 cosmetic check 100%2 外观100%检验47None 无100% fuction check 后段工位多重100%进行功能测试check temperature/humidity at the begin of workoverview NG未检出不良错误或不良品流到生产线96285656365696244828有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析CLASS风险优先率FMEA date 日期(编制):emendation on equipments yearly 仪器校正每年一次equipments maintain monthly 设备的月度保养check equipments at the begin of work作业准备时测量66Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility 责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检ePRecommended 完成日期SO D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tN Action(s)Res.&Tar.采取的措施e c e P &Process Purpose Failure ModeEffect(s) of Failure Cause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析C LA S S风险优先率FMEA date 日期(编制):bel print print badness difficult to trace 4operating NG 2training operator label scan.条码扫描比对2None 5.标签打印打印不良批量不易追溯1作业不良培训作业员无equipment NG 2check and maintain equipment daily check 2None 设备故障点检,保养日常点检无label scan.条码扫描比对CDR MECHA 准备工程PCB's surface scrape 主基板表面划伤function error 功能不良87PCB scrape by hardness in process作业过程中硬物刮伤2forbid operator wear ring or other hardness作业员禁止带戒指等硬物作业1 100% visual check 1 100%目视检查2 next station 100% function check 2 后续多层工位100%功能视检查43none 无ESD destroy electrical function7operator not wearing 2use ESD cleaner to get rid of ESD1.daily check before line start 2None ESD 破坏failuredESD band使用离子风机消除静电1.每天开始生产前检查4无电器性能破坏作业员没有佩带静电带2.check ESD of operating areas 2.作业区域静电检查oversight on inspection 漏检NG parts released to product line,result inproduction function fail as can't workable or instability不良品流到生产线,造成产品功能不良87parts put into next station without inspection because of miss operating of operator作业员失误,部件没有检查就流到下个工位2dispart the checked parts and without check parts检查过和未检查的部品分开放置if parts have checked ,will make a mark on it在已经检查过的部品上打点确认100% fuction check后续多层功能测试工位100%检查100% visual check on parts using station在部件的使用工位100%检验有无该标识43none 无`NG parts released to 6 1 miss operating 2qualification training on 4None product line4 1 操作失误inspection 3无检查员资格培训2 tester failure 2emendation on equipments emendation list of equipments 3None 2 测定器失效仪器校正仪器校正清单无100% fuction check 后段100%进行功能测试FT 测试搜索敏感性的参数设置不正确产品误判(搜索不停台)2参数设置过严,造成产品在正常的状态下无法实现搜索停台的功能2搜索停台的控制规格设定为35.3dbuvemffuction check后续工位功能检查4搜索停台的控制规格更改设定为36.7dbuvemf生技日期: 2007/06/20完成负载盒上开关位置拨错产品误判(搜索不停台)2作业员误操作将负载盒上的"TNS"开关由"on"拨到"OFF"造成产品在正常的状态下无法实现搜索停台的功能2生技设备月度保养工作准备时作业员的点检41 负载盒上追加开关位置标识2 将负载盒上的ACC 开关移到治具上,避免作业员在负载盒上作业生技日期: 2007/06/11完成7. fix main PCB to chassis module chassis isNG assembly 7handling carelessly by 2None 2None &screwing out of shape 错误装配4operator or due to delivery 无7无( ST:A-01)模块变形操作或运输过程中的过失操作由仓管员及IQA 目视检查7.组装主基板至五金支架check by hisself &打螺丝对来料进行自检查NG assembly fixing NG 7pressure not enough 2use cylinder jig check pressure daily and when 4None 错误装配组装不到位4压力不够用气缸治具model changed无每天或换机种时检查气压fixing to wrong location 2training operator 100% visual double check 4None 放入位置不正确培训作业员100%双重目视检查7无screw loose/tighten rattle noise heard when 6screw driver torque too small 2use torque meter to control check torque daily and when 4None 螺丝松动或过紧shaking due to loose 4螺丝刀扭力过小torquemodel changed无松动,摇晃时有杂音用扭力计控制扭力每天或换机种时检查扭力slide occurred due to 6screw driver torque too big 2use torque meter to control check torque daily and when 4None tighten 4螺丝刀扭力过大torquemodel changed无过紧,滑牙用扭力计控制扭力每天或换机种时检查扭力stick sheet to wrong can't load CD 7miss operating 2 1.training operator 100% visual double check 4None location不能进碟操作错误1.培训作业员100%双重目视检查7无碟仓绒布贴附位置不正确2.process sheet 2.作业指导书100% fuction check 后段多层工位100%进行功能测试visual check by warehouseman & IQA 1616286456566456283616564848错误或不良品流到生产线,486. inspect main PCB (ST:PT01)6. main PCB 部件检验overview NG 未检出不良6Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检ePRecommended 完成日期SO D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process PurposeFailure ModeEffect(s) of Failure Cause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析C LASS 风险优先率FMEA date 日期(编制):PCB crack/scratch function error 7miss operating 21.training operator 100% visual check 4None PCB 断裂/ 划伤功能不良操作失误1.培训作业员100%目视检查3无2.jig for avoiding missing 2.防呆治具incoming part NG 2PCB cosmetic check incoming inspection 2None 来料不良PCB 板外观检查受入检查3无100% check fuction repeatedly 后段多层工位100%进行功能测试forget to stick heatNG assembly 7miss operating 21.manage by quantity 100% visual check by hisself 4None sink sheet to PCB 错误装配4操作错误1 数量管理100%目视自检8无漏贴散热胶布至PCB2.process sheet 2.作业指导书ESD destroy electrical function7operator not wearing 2use ESD cleaner to get rid of ESD1.daily check before line start 2None ESD 破坏failuredESD band使用离子风机消除静电1.每天开始生产前检查4无电器性能破坏作业员没有佩带静电带 2.check ESD of operating areas 2.作业区域静电检查space between panel fixing NG 3block of fixing jig shifted 2 1.check this item when monthly 1 visual check by hisself after 3None bottom and chassis 组装不到位面板底盖定位块的位置发生偏移maintenanceassemble 7无is too big when 1.治工具月度维护时重点检查此项目1 组装后自检assembly2 next station check 组装时面板底盖与五金支架 2 后工位检查之间间隙过大screw of jig loosed NG assembly 3the screw is used to fix the 21.check this item when monthly 1 visual check by hisself after 3None 治具螺丝松动错误装配pillar of cylinder and pillar maintenanceassemble 7无of press,it's easy to become 1.治工具月度维护时重点检查此项目1 组装后自检loose when using2 next station check 该螺丝用于连接汽缸杆与受力杆, 2 后工位检查使用中易松动post beside sheet leather NG assembly 3this item is not treated as2None 1.IQC added this item to inspection 4None plate of bottom panel 错误装配important item when inspection 无process sheet无is anamorphicIQC 检查时未将此项列入重点检查 1.IQC 将此项列入受入检查的重点检查项目面板底盖贴附碟仓绒布处项目2.100% visual inspection 支柱变形2.100%目视检查螺丝刀碰伤主基板回路功能不良(AM 无反应)7治具上有多余的孔,作业员锁螺丝时打错位置,将主基板上的回路钻断2治具上的螺丝孔位有标识100% function check 100% 功能检查4治具改造,将治具上多余的孔位去除生技日期:2007/08/07完成100% check fuction repeatedly 后段多层工位100%进行功能测试56181824562828563Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检eP Recommended 完成日期SO D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process Purpose Failure ModeEffect(s) of FailureCause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析CLASS风险优先率FMEA date 日期(编制):1 shock top cover by operator's mistake and make distortion of CD module1 作业动作过失磨擦上盖导致机芯变形4can not superpose CD module in check process 检测过程中不能叠放1 100% function check2 100% visual check 1 100% 功能检查2 100% 目视检查23None 无2 Test CD dirty 2 碟片赃污4check and maintain Test CD before operation作业员作业前先进行光盘点检function check 功能检查23None 无CD module'axes lock CD 机芯前轴卡住CD 碟function errer(CD is not workable and feedback)功能不良(无法读碟)87shock parts and make distortion of CD module 部品碰撞变形4check appearance 检查确认外观100% function check 功能检查23None 无oversight on inspection 漏检NG parts released to product line,result inproduction function fail as can't workable or instability不良品流到生产线,87parts put into next station without inspection because of miss operating of operator作业员失误,部件没有检查就流到下个工位2dispart the checked parts andwithout check parts检查过和未检查的部品分开放置if parts have checked ,will make a mark on it在已经检查过的部品上打点确认100% fuction check后续功能测试工位100%检查100% visual check on parts using station在部件的使用工位100%检验有无该标识3none 无NG parts released to 6 1 miss operating 2qualification training on 4None product line41 作业员失误,inspection 3无错误或不良品流到生产线,检查员资格培训22 tester failure 23None 2 测定器失效4无not fix FFC steady function error8miss operating 21.make jig to insert FFC 3None 功能不良(FR,RR 声道无输出)7作业员过失1.制做FFC 排线插入治具6无insert FFC flatly function error7miss operating 21.training operator 100% visual check 4None FFC 未水平插入功能不良作业员过失1.培训作业员100%目视检查并打点确认6无2.process sheet 2.作业指导书治具排线端子与机芯接触不良产品误判(按出碟键无反应)7治具上的FFC 排线多次使用后磨损,造成与机芯接触不良2将FFC 排线列为易损件,每月进行更换fuction check后续工位功能检查3治具改造,在治具上追加FFC 排线快速夹子生技日期: 2007/06/18完成1.training operator 9.insert FFC&SCD module spring of mecha fall off function error 7miss operating 2 1.培训作业员100% visual inspection 4None preparation&bracket screwing 机芯弹簧脱落功能不良操作错误100%目视检查3无(ST: A-02)fuction check 9.FFC 排线插入&机芯准备&后续工位功能检查 机芯支架打螺丝incoming part NG 2None incoming inspection 2None 来料不良无受入检查无100% fuction check 后续工位功能检查ESD destroy electrical function8Operator not wearing 2use ESD cleaner to get rid of ESD2None ESD 破坏failured7ESD band使用离子风机消除静电4无电器性能破坏作业员没有佩带静电带作业前检查静电screw loose/tighten rattle noise heard when 6screw driver torque too small 2use torque meter to control check torque daily and when 4None 螺丝松动/过紧shaking due to loose 4螺丝刀扭力过小torquemodel changed无松动,摇晃时有杂音用扭力计控制扭力每天或换机种时检查扭力2.add correct method to carry CD module process sheet2.作业指导书追加机芯的正确握取方法2.add the correct method of insertting FFC into process sheet2.在作业指导书内追加FFC 排线的正确插入方法1.100% visual inspection after FFC was inserted, and add mark on FFC cable,1.FFC 插入后100%目视检查,检查ok 后在FFC 排线上打点做标识,2 check mark 100% next station 2 后工位在100%目测检查标识56100% fuction check后续功能测试工位100%检查check ESD of operating areas befor line start646464485664test CD can not insert into SCD module CD 机芯不入碟function errer 功能不良874828FFC 未固定(没有扣上 固定FFC 排线的固定扣)8. inspect SCD module (ST:PT-02)8. CD 机芯部件的检查overview NG 未检出不良325636emendation on equipments yearly 仪器校正每年一次equipments maintain monthly 设备的月度保养check equipments at the begin of work 始业点检64Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR 建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检eP Recommended 完成日期SO D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process PurposeFailure ModeEffect(s) of Failure Cause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析C LASS风险优先率FMEA date 日期(编制):slide occurred due to6screw driver torque too big 2use torque meter to control check torque daily and when 4None tighten 4螺丝刀扭力过大torquemodel changed无过紧,滑牙用扭力计控制扭力每天或换机种时检查扭力can not fix screw to fixing NG 7torque is to small(5±2kgf)3increase torque to 6.75±1.25 1.check torque daily and when 2None bracket组装不到位4螺丝刀设定力矩规格过小kgf base on technical spc and model changed3无机芯防尘支架螺丝打不进test result,and revised CP and 1.每天或换机种时检查扭力process sheet2.operator confirms screwing well 根据设计规格和实际打螺丝测试结after fixing结果,将力矩调至.75±1.25 kgf,并 2.作业员组装完毕后100%目视检查螺丝修订控制计划和作业指导书打入良好10. bracket-m screwing &fix螺丝松动/过紧shaking due to loose 6螺丝刀扭力过小torquemodel changed4None shield case&fix FFC holder&松动,摇晃时有杂音4用扭力计控制扭力每天或换机种时检查扭力无stick cushion dustproof (ST: A-03)slide occurred due to 6screw driver torque too big2use torque meter to control check torque daily and when 4None 10.机芯支架打螺丝&防护盖组装&tighten 4螺丝刀扭力过大torquemodel changed无FFC 支架组装&防尘胶布贴附过紧,滑牙用扭力计控制扭力每天或换机种时检查扭力ESD destroyelectrical function 8operator not wearing 2use ESD cleaner to get rid of ESD1.daily check before line start 2None ESD 破坏failured7ESD band使用离子风机消除静电1.每天开始生产前检查4无电器性能破坏作业员没有佩带静电带 2.check ESD of operating areas 2.作业环境静电检查forget to fix FFC holder NG assembly 7miss operating 2 1.training operator 100% visual double check 4None FFC 支架漏装错误装配4操作错误1.培训作业员100%双重目视检查7无2.process sheet2.作业指导书forget to stick cushion NG assembly 7miss operating 2 1.training operator 100% visual check 4None dustproof to bracket错误装配4操作错误1.培训作业员100%目视检查8无漏贴防尘胶布至机芯支架2.process sheet 2.作业指导书not combine two ofNG assembly 7miss operating21.training operator 100% visual check 4None dustproof completely 错误装配4操作错误,操作后未做压紧动作1.培训作业员100%目视检查8无防尘胶布接合处不紧密 2.process sheet update2.修改作业指导书(追加NG 和OK 品FFC fixing NG function error 7miss operating 2None 4None 排线组装不到位功能不良操作错误无2无not fix FFC steady function error 7miss operating 2 1.training operator 4None FFC 未固定功能不良操作错误1.培训作业员6无2.process sheet2.作业指导书check by fixture 用治具检查FFC holderNG fixing 7miss operating 21.培训作业员100%目视检查4None 排线未放入排线支架错误装配4操作错误2.process sheet 8无2.作业指导书3 using fixture3 应用治具进行固定sheet which is used tofunction error8miss operating2training operator 100% visual inspection 4none connect FFC and main PCB 功能不良(机芯不动作)7操作错误,操作后未做压紧动作培训作业员100%目视检查8无is not sticked firmly add this item as notice point FFC 与基板连接胶布未贴紧into process sheet将此项目作为作业注意点追加至作业指导书100% double visual check and make a mark on ok product双重目视检查和打点确认check by fixture 用治具检查100% double visual check and make a mark on ok product双重目视检查和打点确认4256485648325664565656255Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR 建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检eP Recommended 完成日期SO D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process PurposeFailure ModeEffect(s) of Failure Cause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析C LASS风险优先率 FMEA date 日期(编制):11. fix assy module to chassisESD destroy electrical function8operator not wearing 2use ESD cleaner to get rid of ESD1.daily check before line start 2None &heat sink preparation ESD 破坏failured7ESD band使用离子风机消除静电1.每天开始生产前检查4无11.机芯模块组装至底盖&电器性能破坏作业员没有佩带静电带 2.operation condition ESD check 散热板准备 2.作业环境静电检查(ST:A-04)screw loose/tighten rattle noise heard when 6screw driver torque too small 2use torque meter to control check torque daily and when 4None 螺丝松动/过紧shaking due to loose 4螺丝刀扭力过小torquemodel changed无松动,摇晃时有杂音用扭力计控制扭力每天或换机种时检查扭力slide occurred due to 6screw driver torque too big 2use torque meter to control check torque daily and when 4None tighten 4螺丝刀扭力过大torquemodel changed无过紧,滑牙用扭力计控制扭力每天或换机种时检查扭力12.panel rear & heat sink screw loose/tighten rattle noise heard when 6screw driver torque too small 2use torque meter to control check torque daily and when 4None screwing 螺丝松动/过紧shaking due to loose 4螺丝刀扭力过小torquemodel changed无12.后盖&散热板打螺丝松动,摇晃时有杂音用扭力计控制扭力每天或换机种时检查扭力(ST:A-05)slide occurred due to 6screw driver torque too big 2use torque meter to control check torque daily and when 4Nonetighten 4螺丝刀扭力过大torquemodel changed无过紧,滑牙用扭力计控制扭力每天或换机种时检查扭力skid of screw 螺丝打滑rattle noise heard when shaking due to loose机台摇晃时有杂音,螺丝不紧易掉落641 oprator isn't upright to lock screw1 作业员没有垂直打螺丝2 strength of screw is 8.0+-1kgf.cm which is excess2 螺丝刀扭力8.0+-1kgf.cm 规格过大21 use torque meter to control torque1 用扭力计控制扭力2 defind the method of using screwdriver2 电动螺丝刀使用方法定义3 defind the strength of screw detail as 5±1kgf.cm 3 重新定义螺丝扭力为:5±1kgf.cm1 voice/cosmetic station 100% check 1 外观工位100%异音/目视检查47None 无48484848324856Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR 建议的措施责任与目标效果确认Action Results&功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检eP Recommended 完成日期SO D R Process Descpription PotentialPotential度V别Potential数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process Purpose Failure ModeEffect(s) of FailureCause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析C LASS风险优先率FMEA date 日期(编制):13.panel top screwing and screw loose/tighten rattle noise heard when 6screw driver torque too small 2use torque meter to control check torque daily and when 4None labeling&Visual Inspection 螺丝松动/过紧shaking due to loose 4螺丝刀扭力过小torquemodel changed无13.上盖打螺丝&贴标签&外观检查松动,摇晃时有杂音用扭力计控制扭力每天或换机种时检查扭力(ST:A-06)slide occurred due to 6screw driver torque too big 2use torque meter to control check torque daily and when 4None tighten4螺丝刀扭力过大torquemodel changed无过紧,滑牙用扭力计控制扭力每天或换机种时检查扭力assembly NG NG fixing 7miss operating 2operate by fixture 100% visual check 4None 组装不到位错误装配4操作错误用治具按压100%目视检查8无pressure not enough2use cylinder jig 100% visual check 4None 压力不够用气缸治具100%目视检查8无forget to stick label poor appearance 6operator carelessness 2training operator 100% double visual check 4None 标签漏贴外观不良4操作员过失培训作业员100%双重目视检查7无rear screw of cd-ch looseparts fall off 7incoming parts NG 2none 100% double visual check 2None 机芯尾部螺丝松动部品脱落来料不良无100%多重目视检查7无screw high-up poor appearance 6operator oversight 2none 100% double visual check 4None 螺丝未完全打入外观不良4作业员漏检无100%多重目视检查5无FA02工位100%进行螺丝紧固确认14. SPRING CLEAN less than clean time corrode plastic knob 6operating NG 2none use timer to control clear time 2None 14.弹簧片清洗(2 minutes)腐蚀塑胶旋钮作业不良无用计时器控制清洗时间无(ST-S1)少于清洗规定时间(2分钟)PCB's surface scrapePCB 表面划伤function error基板功能不良7PCB scrape by hardness in process作业过程中硬物刮伤2forbid operator wear ring or other hardness作业员禁止带戒指等硬物作业function double check 后续工位功能检查3ESD destroy electrical function 7operator not wearing 2use ESD cleaner to get rid of ESD1.daily check before line start 2NoneESD 破坏failuredESD band使用离子风机消除静电1.每天开始生产前检查无电器性能破坏作业员没有佩带静电带2.check ESD of operating areas 2.作业区域静电检查oversight on inspection 漏检NG parts released to product line,result inproduction function fail as can't workable or instability不良品流到生产线,造成产品功能不良84parts put into next station without inspection because of miss operating of operator作业员失误,部件没有检查就流到下个工位2dispart the checked parts and without check parts检查过和未检查的部品分开放置if parts have checked ,will make a mark on it在已经检查过的部品上打点确认100% fuction check后续功能测试工位100%检查100% visual check on parts using station在部件的使用工位100%检验有无该标识43none 无NG parts released to 6 1 miss operating 2qualification training on 4None product line41 操作失误inspection 3无错误或不良品流到生产线,检查员资格培训2 tester failure 23None 2 测定器失效4无开关基板按键损坏功能不良(FM 按键无反应)7进行按键检查时用力太大将基板上的FM 按键压坏2无100% fuction check后续功能测试工位100%检查4SW 检查治具改造,采用机械按压测试代替人手直接按压按键测试生技完成日期:2007/08/31进行中stick to wrong location assembly NG 7miss operating 2sample control 100% double visual check 4None 贴附位置不正确错误装配4操作错误样品管理100%多重目视检查7无forget to stick cushion Poor appearance 6miss operating 2 1.sample control 100% double visual check 4None 胶布漏贴外观不良4作业员疏忽1.样品管理100%多重目视检查7无2.qty control 2.数量管理screw loose button ineffective 7screw driver torque too small 2use torque meter to control check torque daily and when 4None 螺丝松动按键无效螺丝刀扭力过小torquemodel changed无用扭力计控制扭力每天或换机种时检查扭力screw missing button rattle noise heard 6miss operating 3indicate screwing order on bezel use screw counter to control 3None 漏打螺丝按键的晃动声操作错误screwing jig螺丝计数器数量管理2无在前咀治具上注明打螺丝的顺序486448100% fuction check后续功能测试工位100%检查565648283648422415. inspect SW-BD (ST-PT03)15. SW-基板部件检验5654overview NG未检出不良(引脚连锡,电子元件损坏)check equipments at the begin of work 始业点检4828564856emendation on equipments yearly仪器校正每年一次equipments maintain monthly 设备的月度保养6Co.,Ltd.(PROCESS FMEA)Item 项目名称:Page no.页码:共19页Model Year/Vehicle:Responsibility 责任部门:Prepared by 制作:Core Team 核心小组:Key Date 关键日期:过程项目潜在的潜在的严S级潜在的频O现行制程预防控制现行制程侦测措施难DR建议的措施责任与目标效果确认Action Results &功能要求失效模式失效结果重E失效原因与机理度CCurrent ControlCurrent Control检ePRecommended 完成日期S O D R Process Descpription Potential Potential度V别Potential 数CPreventionDetection度tNAction(s)Res.&Tar.采取的措施e c e P &Process Purpose Failure ModeEffect(s) of Failure Cause(s) of Failure Completion DateAction TakenvctN有限公司工 程 潜 在 的 失 效 模 式 与 效 果 分 析C L A S S风险优先率 FMEA date 日期(编制):16.HARMAL&SHEET FIXING stick to wrong location button function failured 7miss operating 2jig with hole openned to avoid 100% visual check 4None 16.润滑及胶布贴附涂油位置错误按键性能不良操作错误missing100%目视检查8无(ST-B1)防呆治具以预防stick to wrong location assembly NG 7miss operating 2sample control 100% visual check 4None 贴附位置不正确错误装配4操作错误样品管理100%目视检查8无sheet leakage poor appearance 6operator carelessness 2 1.sample control 100% visual check 4None 胶布漏贴外观不良4作业员疏忽1.样品管理100%目视检查8无2.qty control 2.数量管理17.BEZEL ASSY-1bezel scratch poor appearance 6handling carelessly 2use plastic cover to protect 100% double visual check 4None (SCREWING PROCESS)前咀有擦伤外观不良4不小心掉落 用塑料盖保护前咀100%双重目视检查7无17.开关基板打螺丝(ST-B2)screw drops into bezel foreign material 6handling carelessly 2fix cover used to cover unit 100% rattle noise check at 4assy during screwing (rattle noise)4during screwing on screwing jigFPA station 3None 打螺丝时,螺丝掉进前咀有异物(卡嗒声)打螺丝时过失操作在螺丝治具上安装防护盖FPA 工程100%检查无screw loose button ineffective 7screw driver torque too small 2use torque meter to control check torque daily and when 4None 螺丝松动按键无效螺丝刀扭力过小torquemodel changed无用扭力计控制扭力每天或换机种时检查扭力screw missing button rattle noise heard 6miss operating 3indicate screwing order on bezel use screw counter to control 3None 漏打螺丝按键的晃动声4操作错误screwing jig螺丝计数器数量管理2无在前咀治具上注明打螺丝的顺序ESD destroy electrical function8operator not wearing 2use ESD cleaner to get rid of ESD1.daily check before line start 2None ESD 破坏failures 7ESD band使用离子风机消除静电1.每天开始生产前检查4无电器性能破坏作业员没有佩带静电带2.check ESD of operating areas 2.作业区域静电检查SW PCB scratch NG product accured 7incoming part NG 2None 1 100% function double check 4None 开关基板划伤功能不良来料不良无1 后续工位多重100%功能检查3无screwing hole for avoiding 1improve screwing hole of jig 1 100% function double check 4None missing too big打螺丝治具的螺丝孔的改善 1 后续工位多重100%功能检查3无打螺丝治具的防呆孔偏大SW PCB crack VOL button not response 821 100% function check 4开关基板断裂音量旋钮无反应71 后续工位100%功能检查34856484854563228SW BD and bezel poorassemble, extrusion happening when lock screw result in the crack of SW BD开关基板于面板没有完成组合,开关基板上的螺丝孔位和面板上的螺丝孔位没有对准,打螺丝时挤压造成开关基板断裂None 无6456561 add this item as important in into process sheet1 在作业指导书追加该动作none2 add press action after assemble SW-BD and panel2 在开关基板和面板组合后确认是否对准35。

注塑产品 PFMEA案例

零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S1、来料检验少检验不合格品进入公司影响产品质量7抽样数量错误做成抽样标准,根据标准要求数量抽样2检验记录表班长确认456漏判不合格品进入公司影响产品质量7检验员能力不够对检验员岗前进行培训,并进行能力考核2456误判合格品判为不合格,导致不能及时投入生产影响产品纳期6检验员抽样过于集中对检验员岗前进行抽检方法培训,并进行能力考核2448 7料粒色泽不均匀,有杂质根据颜色样本进行检验2投料前确认、记录456 9ROHS测试不合格该产品原材料属于顾客提供,根据供应商提供材料保证书、检测报告判定261082、生产领料根据出料单正确出料原材料出库错误产品特性不能满足顾客要求,顾客投诉8领料员未依据生产任务通知单进行实物确认对领料员、仓库管理员进行岗前教育2投料前确认、记录232要求按照检验规定进行抽样,并正确判定来料品质潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S原材料不符合要求顾客不满意总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O 控制探测探测度D 采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号R P N2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S 总成分总成零件首件检查、PQC巡检、自检影响顾客装配顾客抱怨根据生产工艺卡,成型工艺监控8具成型生产出颜色、外观、尺寸、性能合格的产品产品缺胶零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件不合格品进入公司做成抽样标准,根据标准零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件。

PFMEA案例(2[1].2)

![PFMEA案例(2[1].2)](https://img.taocdn.com/s3/m/9113fc0e5f0e7cd18425361e.png)

工序号及 加工内容

潜在失效 模式

潜在失 效后果

分 类

潜在失效起 因/机理

频 度 O

R P N

现行控 制措施

建议措施

采取措 施

严 重 度

频 度

探 测 度

R P N

P007 装配

内弧板与 其他弧板 不一致

排壳排 链器无 法在炮 箱上锁 紧

8

零件一致性 差,装配基 准不一致

8

3

19 2

装配前 进行检 查

装配前对 零件进行 检查,统 一装配基 准

排壳排链器工艺潜在失效模式及后果(PFMEA)分析(机加)

措施执行结果 工序号及 加工内容

潜在失效 模式

潜在失 效后果

严 重 度 S

分 类

潜在失效起 因/机理

频 度 O

探 测 度 D

R P N

现行控 制措施

建议措施

责任 和目 标完 成日 期

采取措 施

严 重 度

频 度

探 测 度

R P N

P003 钻/ 钻,扩, 铰孔 φ28+0.21 0, φ29+0.21 0。

增加工序 6A,进行 油压机压 装;指定 专门人员 加工;压 装严格压 力和时间。 增加高精 度设备, 定员,定 机,定切 削。

221车间 2004.01

8

2

2

32

P014/镗/ 镗内孔, 保证尺寸 ,形状公 差和表面 粗糙度要 求。

①尺寸及 形置公差 超差。

后续工序 加工余量 不够。

7

G

①机床精度低。 ②切削速度不 匹配。 ③刀、量具使 用不对。

8

3

19 2

工人现 场控制

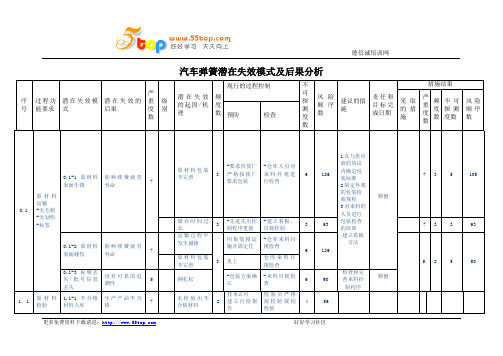

汽车弹簧PFMEA潜在失效模式经典案例

德信诚培训网更多免费资料下载请进: 好好学习社区汽车弹簧潜在失效模式及后果分析序号 过程功能要求 潜在失效模式潜在失效的后果严重度数级别 潜在失效的起因/机理频度数 现行的过程控制 不可探测度数风险顺序数 建议的措施责任和目标完成日期措施结果采取的措施严重度数频度数 不可探测度数 风险顺序数 预防 检查0.1原材料运输 -无毛刺 -无划伤 -标签0.1-1原材料表面生锈影响弹簧疲劳寿命7原材料包装不完善3 -要求供货厂严格按我厂要求包装 -仓库人员对来料外观进行检查6 1261在与供应商的协议内确定包装标准 2制定外观的包装检验规程 3对来料的人员进行包装检查的培训 建立看板方法顾健7 3 5 105储存时间过长3-先进先出控制程序更新 -建立看板,目视控制 3 637 3 3 630.1-2原材料表面碰伤 影响弹簧疲劳寿命7运输过程中发生碰撞3 用集装箱运输并固定住-仓库来料目视检查 6 12652550原材料包装不完善 见上仓库来料目视检查 0.1-3标牌丢失/批号信息丢失没有可靠的追溯性5捆扎松 -包装方案确认-来料目视检查6 90检查和完善来料控制程序顾健 1.1原材料检验 1.1-1不合格材料入库生产产品不合格7 未检验出不合格材料2 技术认可 建立自检报告检验员严格按检验规程检验4 56德信诚培训网更多免费资料下载请进: 好好学习社区1.2 原材料储存和搬运检验器具失效2确定刻度单位质保部定期对检验器具进行校验 3425分供方和中国弹簧厂在检验方式上存在差异2 和分供方确定检验器具质保部定期对检验器具进行校验3 30分供方检验器具确定金鑫 5 2 3 301.2-1 不合格的丸粒影响弹簧的疲劳寿命5供应商提供不合格的丸粒2供应商技术认可 对丸粒的来料检查3 301.2-2磷化液不符合规范影响涂层质量 5 供应商提供不合格的磷化液 2供应商技术认可 对磷化液进行来料检查3 301.2-3涂装的粉末不符合规范影响涂层质量 5 供应商提供的粉末不符合规范2供应商技术认可 对粉末进行来料检查 3 301.2-4原材料表面生锈影响弹簧疲劳寿命7原材料存放时间过长2根据FI/FO 发放原材料-仓库管理员严格按“先进先出”的要求发放材料 -首件检查228改用软绳吊装材料顾健722281.2-5从仓库到原材料搬运途中原材料表面碰伤影响弹簧疲劳寿命7原材料吊装时碰伤4 严禁用钢丝绳吊装无外包装的材料, -操作工自我检查-质保部抽样检查2567 4 2 56。

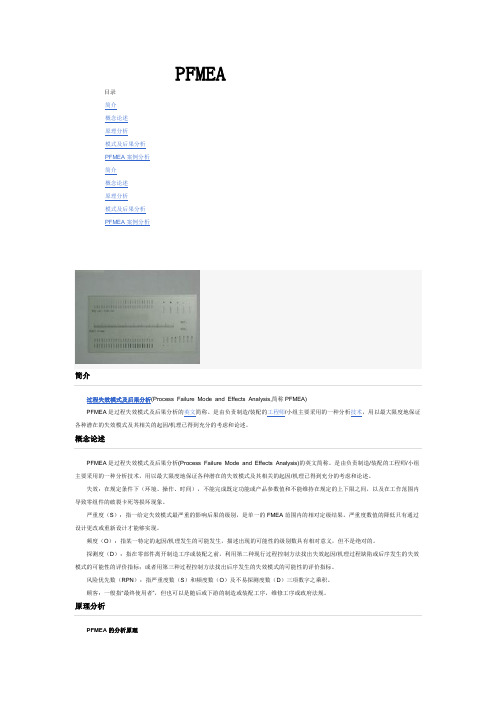

PFMEA 过程失效模式及后果分析

PFMEA目录简介概念论述原理分析模式及后果分析PFMEA案例分析简介概念论述原理分析模式及后果分析PFMEA案例分析简介过程失效模式及后果分析(Process Failure Mode and Effects Analysis,简称PFMEA)PFMEA是过程失效模式及后果分析的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

概念论述PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

原理分析PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

aiag vda pfmea例子

aiag vda pfmea例子全文共四篇示例,供读者参考第一篇示例:团队确定了该产品的设计和生产过程中的所有关键步骤,例如电动机的组装、充电系统的安装等。

然后,团队开始识别可能的故障模式和效果。

电动机可能会因为某个零部件装配不当而导致断电;充电系统可能会出现过热导致短路等问题。

团队将这些问题列为潜在的故障模式。

接下来,团队对每个潜在的故障模式进行评估,确定其对产品质量和安全性的影响程度(严重性)、故障发生的频率(发生性)以及故障被发现的可能性(检出性)。

电动机断电的影响程度可能很大,因此被评为高严重性;但由于装配工艺比较成熟,发生频率较低,被评为低发生性。

团队将制定预防措施和控制措施来降低这些故障模式的风险。

他们可能会制定更严格的装配规程,增加对关键零部件的检测频率等。

制定完措施后,团队还需要对这些措施的效果进行评估,并不断改进。

第二篇示例:AIAG VDA PFMEA是指根据国际汽车行业标准组织(AIAG)和德国汽车工程师协会(VDA)共同制定的一种过程失效模式及影响分析方法。

这种方法是为了帮助汽车行业的供应链伙伴在产品设计和生产过程中识别和解决潜在的故障模式,从而提高产品质量和可靠性。

在本文中,我们将以实际案例为例,介绍AIAG VDA PFMEA的具体应用及其重要性。

故障模式及影响分析(FMEA)是一种常见的质量管理工具,其目的是通过系统性地识别和排除产品和过程中的潜在故障模式,以确保产品的质量和可靠性。

在汽车行业,产品设计和生产过程中存在着各种各样的潜在故障模式,如设计错误、工艺不当、零部件失效等,这些故障模式可能会导致产品的功能失效、安全性降低,甚至对用户造成伤害。

AIAG VDA PFMEA是结合了AIAG和VDA两个国际汽车行业标准组织的最佳实践而制定的一种FMEA方法。

它强调了全面性和系统性,要求参与方从产品设计、制造、测试、维修等全过程来考虑潜在故障模式,并评估其可能的影响程度和频率。

PFMEA分析案例

型 號 : 審核者﹕ 批准者﹕ 表格編號﹕項 目 :23/APR/2001 日 期﹕ 日 期﹕版 本﹕主要參加人員:采取的措施嚴重度發生度難檢度2.來料檢查2.1 線路板(PCB)不良:線路短路;線路斷路;尺寸不符合要求;爛板(損傷);扭曲變形;混板;上錫PAD有綠油或污漬或氧化;絲印脫落;綠油脫落;無功能測試記號;線路欠損;線路刮花;線路間有銅箔渣;無V-CUT;V-CUT深或V-CUT淺;插件孔孔塞或嚴重披峰;補線路浮起或松動;報廢板未分開包裝;文字印刷嚴重移位;外標識與BOM要求不符.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.5432.2 貼片電容(CCAP)不良:電極氧化或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;容值超差;電容漏電.產生外觀不良或性能不良8供應商的4M1E管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;e.溫濕度及5S管理不完善.3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.5432.3 貼片電阻(CRES)不良:電極氧化或發黑;損傷;混料;外標識與BOM要求不符;尺寸不符合要求;阻值超差.產生外觀不良或性能不良8供應商的4M管理不完善:a.人員培訓考核不完善或沒作人員變更管理;b.原材料不良或沒作物料變更管理;c.機器設備(包括儀器)保養維護不完善或沒作機器設備(包括儀器)變更管理;d.不按操作程序作業或操作程序不完善或沒作方法變更管理;3根據檢查指引抽查,發現有問題時通知供應商改善.5120通知供應商改善或要求供應商提供PFMEA分析.王剛山/2001/08/20通知供應商改善或要求供應商提供PFMEA分析.543 PWB組裝工序名稱第 一 頁 共 四 頁措施結果責任人及完成時間級別潛在的失效原因發生度(O)現行的控制方法RPN難檢度(D)潛在的失效模式潛在的失效后果建議的措施SMD-FM-B003嚴重度(S)過程潛在的失效模式及后果分析(PFMEA)准備者﹕日 期﹕。

新版PFMEA案例朱春佳老师

新版PFMEA案例朱春佳老师在当今竞争激烈的制造业领域,产品质量和可靠性的保障至关重要。

而 PFMEA(过程潜在失效模式及后果分析)作为一种有效的风险管理工具,对于优化生产过程、预防潜在问题具有不可忽视的作用。

在这一领域,朱春佳老师以其丰富的经验和专业的知识,为我们带来了许多具有借鉴意义的新版 PFMEA 案例。

朱春佳老师深知,新版 PFMEA 的实施并非简单地填写表格,而是需要深入理解产品和过程的每一个细节。

以某汽车零部件生产企业为例,朱老师在进行 PFMEA 分析时,首先对整个生产流程进行了详细的梳理。

从原材料的采购、入库检验,到零部件的加工、装配,再到成品的检验、包装和出货,每一个环节都没有放过。

在原材料采购环节,朱老师通过与供应商的沟通和对历史数据的分析,识别出可能存在的供应商质量不稳定、原材料规格不符合要求等潜在失效模式。

针对这些问题,提出了加强供应商评估和审核、增加原材料抽检频率等预防措施,有效地降低了原材料质量问题对后续生产的影响。

在零部件加工过程中,朱老师发现由于设备老化和操作人员技能不足,可能会导致尺寸超差、表面粗糙度不符合要求等问题。

为了解决这些问题,他建议制定设备维护计划、加强操作人员培训,并引入先进的加工工艺和检测手段,从而提高了零部件的加工质量和一致性。

装配环节也是容易出现问题的地方。

朱老师观察到由于装配工艺不合理和工装夹具的精度不够,可能会出现零部件装配不到位、紧固力不足等情况。

为此,他与工艺工程师一起优化了装配工艺,改进了工装夹具的设计,并制定了严格的装配检验标准,确保了产品的装配质量。

在成品检验环节,朱老师指出检验标准不够明确和检验设备精度不足可能会导致不合格产品流出。

于是,他协助企业重新制定了详细的检验标准,引进了高精度的检验设备,并对检验人员进行了专业培训,大大提高了产品的合格率。

除了汽车零部件行业,朱老师在电子行业的新版 PFMEA 案例也同样精彩。

在一家手机制造企业中,朱老师针对手机主板的生产过程进行了深入的 PFMEA 分析。

PFMEA案例(7.2)

失效模式及后果分析

案例

do

something

案例一、导气筒PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例一、导气筒PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例一、导气筒PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

感谢阅读

感谢阅读

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例二、摇架工艺 PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例三、摇架工艺 PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例四、排壳排链器PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例五、排壳排链器PFMEA分析

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

案例六

表1:导气筒《工艺潜在失效模式及后果(PFMEA)分析表》

潜在失效模式及后果分析PFMEA(案例)

98

无

7

放线张力不同

2

检验员每两小时用张力表检查放线张力是否相同

操作工每两小时目测一次。检验员每两小时目测检查,查看是否有跳股

4

56

无

铜丝有油

7

作业人员手上有油

2

操作员每次接触铜丝前用抹布将手擦干净

操作员每次接触铜丝后目测检查铜丝是否有油

7

98

无

7

机器导轮有油

2

操作员每班首检导轮是否加油过多

操作员每班首检铜丝是否有油

序号

过程功能

要求

潜在失效模式

潜在失效后果

严重度S

级别

潜在失效起因/机理

频度O

现行过程控制预防

现行过程控制探测

探测度

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

S

O

D

R

P

N

2

押出

线材表面有疙瘩

有烧焦的痕迹

外观不良顾客不满意

7

胶料在押出机内时间过长,换规格时螺杆内胶料未清理干净

2

操作员每换颜色时目测首检线材是否有疙瘩

严重度S

级别

潜在失效起因/机理

频度O

现行过程控制预防

现行过程控制探测

探测度

R

P

N

建议措施

责任及目标完成日期

措施结果

采取的措施

S

O

D

R

PN1ຫໍສະໝຸດ 束绞铜丝跳股引起成品线材表面有股纹、起包,火花电压测试通不过

7

绞线机内导轮不灵活

2

每班开始时手感检查导轮是否灵活

操作工每两小时目测一次。检验员每两小时目测检查,查看是否有跳股

PFMEA案例

30

检查与评估现有的操纵方法

生产部

7﹑

装扣钩

漏装扣钩/扣钩装的位置不正确

线束装入车辆时困难或者安装失败

6

操作员未依规定操作

3

培训操作人员并重点标注图面要求

依照图面规定操作/100%外观检验

2

54

检查与评估现有的操纵方法

生产部

6

扣钩插入的深度不充分

2

培训操作人员并重点标注图面要求

依照图面规定操作/100%外观检验

装线盆入线不正确

3

用正确的装线盆/架

操作员检验

3

36

绝缘破皮,导线断线

端子铆线困难/导通测试不良

4

*裁线机故障/刀片设置太低/刀片用旧;*短路或者开路

5

保护保养/点检

100%检查

2

40

2﹑

压端子

端子变形

铆线端子插入壳仔困难

6

送料爪的变化导致端子经导流板时不正确

2

加大清洁/润滑端子机活动部门的频次

PQC每小时巡检/操作员自检

3

பைடு நூலகம்36

检查与评估现有的操纵方法

工程部

铆线端子插入壳仔后不合格

6

端子在导流板卡住而被硬拉出铆线

2

加大清洁/润滑端子机活动部位的频次

PQC每小时巡检/操作员自检

3

36

检查与评估现有的操纵方法

工程部/品管部/生产部

拉力不够

端子铆线不正确

8

▲

模座/刀座松动

2

保护保养/操纵正确的C/H

每小时拉力测试;巡检

3

48

灯炮装配线束时困难

5

检查图面脏污或者褪色未及时更换

【优质文档】pfmea范例-优秀word范文 (2页)

【优质文档】pfmea范例-优秀word范文

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!

== 本文为word格式,下载后可方便编辑和修改! ==

pfmea范例

篇一:喷涂过程PFMEA分析实例

德信诚培训网

潜在失效模式及后果分析

(PFMEA)

项目名称:涂装过程责任部门: FMEA编号:

关键日期: FMEA日期(编制): 编制者:主要参加人:

篇二:PFMEA案例2

潜在失效模式及后果分析(过程FMEA)

项目名称:衔铁YH119.7.774.166B过程责任部门:质检部 FMEA编号:201X -11-A2关键日期;201X-11-10 编制者:朱敏芳车辆类型:YH119继电器参加者:浦林萍、王熙厚

潜在失效模式及后果分析(过程FMEA)

项目名称:衔铁YH119.7.774.166B 过程责任部门:质检科 FMEA编号:201X-11-A2 关键日期;201X,11,10 编制者:朱敏芳车辆类型:YH119继电器参加者:浦林萍、王熙厚

审批:王新洲

潜在失效模式及后果分析(过程FMEA)

项目名称:轭铁YH119-7.774.894A过程责任部门:质检部 FMEA编号:201X,012A-2 关键日期;201X-12-14 编制者:朱敏芳车辆类型:YH119继电器

参加者:浦林萍,王熙厚

潜在失效模式及后果分析(过程FMEA)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目名称:F507 M31814002电源接插件支架核心小組:

项目名称:F507 M31814002电源接插件支架车辆/年度:

潜在失效模式及后

Failure Mode and Ef

(过程F

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:

Failure Mode and Ef

(过程F

核心小組:

项目名称:F507 M31814002电源接插件支架核心小組:

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:

Failure Mode and Ef

(过程F

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产

项目名称:F507 M31814002电源接插件支架核心小組:

车辆/年度:

Failure Mode and Ef

(过程F

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产

项目名称:F507 M31814002电源接插件支架核心小組:

车辆/年度:

Failure Mode and Ef

(过程F

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产

项目名称:F507 M31814002电源接插件支架核心小組:

车辆/年度:

Failure Mode and Ef

(过程F

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产47±0.2超差

项目名称:F507 M31814002电源接插件支架核心小組:

产品成型后尺

Failure Mode and Ef

(过程F

吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:

FMEA编号:过程责任部门:供销部、品质部

关键日期:

编制者:

FMEA日期:

FMEA编号:过程责任部门:生产部冲压二组

关键日期:

编制者:

页码: 第 1 页 共 7 页

2015.7.25张茂科式及后果分析

d Effect Analasis 过程FMEA)

CD/PFMLH-005(生产部);仲伟成(供销部)

2015.7.252015.7.25张茂科d Effect Analasis 过程FMEA)

CD/PFMLH-005

页码: 第 2 页 共 7 页

FMEA日期:

FMEA编号:过程责任部门:生产部冲压二组

关键日期:

编制者:

FMEA日期:

(生产部);仲伟成(供销部)

2015.7.25

页码: 第 3 页 共 7 页

2015.7.25张茂科d Effect Analasis 过程FMEA)

CD/PFMLH-005(生产部);仲伟成(供销部)

2015.7.25

FMEA编号:过程责任部门:生产部加工组

关键日期:

编制者:

FMEA日期:

页码: 第 4 页 共 7 页

2015.7.25张茂科d Effect Analasis 过程FMEA)

CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)

FMEA编号:过程责任部门:生产部冲压二组

关键日期:

编制者:

FMEA日期:

页码: 第 5 页 共 7 页

2015.7.25张茂科d Effect Analasis 过程FMEA)

CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)

FMEA编号:过程责任部门:生产部冲压二组

关键日期:

编制者:

FMEA日期:

页码: 第 6 页 共 7 页

2015.7.25张茂科d Effect Analasis 过程FMEA)

CD/PFMLH-005(生产部);仲伟成(供销部)

2015.7.25

FMEA编号:过程责任部门:生产部加工组

关键日期:

编制者:

FMEA日期:

d Effect Analasis 过程FMEA)

CD/PFMLH-005(生产部);仲伟成(供销部)

2015.7.25页码: 第 7 页 共 7 页

2015.7.25张茂科。