制程巡回检验记录表

塑胶制品制程检验报告表

材料规格机台编号模穴数 /订单编号检验日期8:00-10:0010:00-12:0012:00-14:0014:00-16:0016:00-18:0018:00-20:0020:00-22:0022:00-00:0000:00-02:0002:00-04:0004:00-06:0006:00-08:001

外观颜色2结构形状检具:A:高度计 B:块规、检具 C:卡尺 V:目视 Q:二次元 Z:针规 MS:工显 MA:显微镜 F:其他

说明:1.以1H为单位,表中8:00-20:00为白班,20:00-7:00为夜班。

2:按相应的零件检验标准书规定的项目,进行检验,外观OK时在相应得栏内画“√”表示。

巡回检验时间段/次数NO

参样

判定

白班检验员: 夜班检验员: 审核/日期:

检验项目检验标准 NG时画“×”表示。

3:尺寸检验NG时需记录全部不良实测值,OK时只需记录最大值及最小值。

4:检验员在白/夜班处签名。

备注

塑胶制品制程检验报告

部门:塑胶制品部

品名规格

表单流程:IPQC填写 → 直属上级审核 → 品质组归档。

IPQC制程包装巡回检查表

7

外观检查、打秤

1.检查彩盒外观有无脏污、破损;贴纸是否有漏贴、贴歪等不 良,2.每台机器重量在平均值范围内

8 装箱

1.外箱麦头印刷 正确、清晰 2.方向、数量正确, 3.封箱胶 纸要封平整,不可翘起

9 整箱称重 10 人员操作 11 仪器设备 12 物料状况

13 作业方法 14 工作环境

整箱称重时注意机种净重毛重填写是否正确,有无特殊要求

1.镜头贴内不能有灰尘、毛屑等不良 2.镜头擦干净,贴纸需 与镜头紧贴

3 折彩盒/内卡 彩盒/内卡无折痕、漏印刷破损等不良

4 放内卡、彩盒 所用物料无变形、脏污、破损等不良

放说明书、保修 5 卡、合格证、线 检查物料无多放、少放、错放等不良

格、主机等

6

彩盒装袋、封口 、过热缩膜机

封口整洁,过机效果好,没有脏、破的不良

表格编号:FR-PZ-007

生产单位

产品机型

生产日期

IPQC 制程包装巡回检查表

订单号

NO

工序号1 首ຫໍສະໝຸດ 核对作业2 镜头贴订单批量

作业要求

巡查频率 8:00-10:00 10:10-11:50 13:10-15:00 15:10-17:10 18:20-20:20 20:20-22:20

生产前应予首件确认,并将首件确认合格样品放于拉头,生产 线按首件样品作业

总计

用“V”表示正常,用“X”表示异常,对于异常时须记录异常内容, 未生产时不需填写。

IPQC:

确认:

异常记录

巡线异常记录

检查人

不良数

总数

不良率

审核:

改善效果

1、作业人员是否依SOP作业 3.新员工是否进行岗前培训

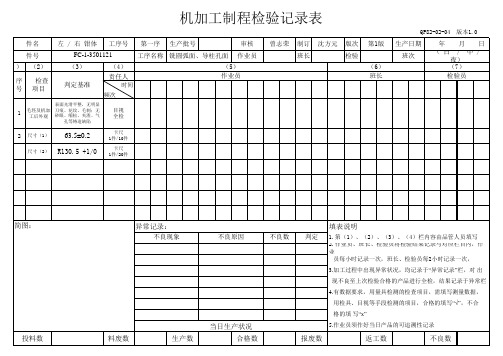

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

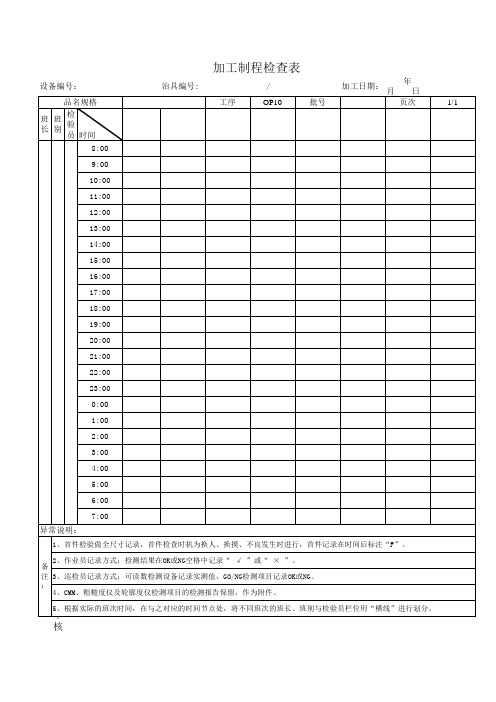

制程检查表

3:00

4:00

5:00Βιβλιοθήκη 6:007:00 异常说明:

1、首件检验做全尺寸记录,首件检查时机为换人、换摸、不良发生时进行,首件记录在时间后标注“F”。

2、作业员记录方式:检测结果在OK或NG空格中记录“ √ ”或“ × ”。 备 注 3、巡检员记录方式:可读数检测设备记录实测值,GO/NG检测项目记录OK或NG。 :

4、CMM、粗糙度仪及轮廓度仪检测项目的检测报告保留,作为附件。

5审、根据实际的班次时间,在与之对应的时间节点处,将不同班次的班长、班别与检验员栏位用“横线”进行划分。 核

设备编号:

品名规格

班 长

班 别

检 验 员

时间

8:00

加工制程检查表

治具编号:

/

加工日期:

年 月 日

工序

OP10

批号

页次

1/1

9:00

10:00

11:00

12:00

13:00

14:00

15:00

16:00

17:00

18:00

19:00

20:00

21:00

22:00

23:00

0:00

1:00

2:00

制程巡检记录表

⑥设备是否按时日常点检与维护?

⑦现场制造条件是否与作业指示书 内容一致? ⑧现场生产是否与作业指示书的产 品名称、规格一致? ⑨产品尺寸/性能是否符合作业指 示书要求?品质管理图是否正确?

⑩产品规格

3

车间绞合加 工区

⑪产品外径

⑫导体电阻(Ω)

(

) 制程巡检记录表

制程巡检员:

9:30

巡检时段

不符合记录

车间负责人:

No. 检验工序

巡检项目

巡检时段

检验结果√|╳

1

车间原料放 ①原料/成品摆放是否整齐? 置区 ②原料/成品名称、规格有无标识

明Байду номын сангаас?

③物料规格、线轴数量与作业指示

书的要求是否一致?

④张力与作业指示书点检要求是否

2

车间线架放 在范围内? 置区 ⑤线架是否有故障?导轮是否损坏

或脱离、脏污?是否断线?

检验结果√|╳

12:30

不符合记录

巡检时段

检验结果√|╳

巡检日期: 15:30

不符合记录

巡检时段

检验结果√|╳

⑬耐压测试(V)

⑭盐水针孔(个)

⑮IR绝缘电阻(MΩ)

4

车间产品送 ⑯产品名称、规格是否标示明确?

检区

⑰产品是否摆放整齐?

1. ①~⑨、⑯、⑰项,巡检抽查符合用”√“标示;不符合用”╳“标示,并在不符合记录栏中记入不符合机台、内容,并由当班领班签名确认改善。 备注

2. ⑩~⑮项,检验结果为巡检抽查作业指示书的检验合格数据;不合格数据则记录在”不符合记录“栏。

审核者:

17:30

不符合记录

制程检验程序(含表格)

制程检验程序(ISO9001:2015)1.0目的为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。

不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。

2.0范围适用于本公司生产制程品质检验控制。

3.0定义3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。

3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。

4.0权责4.1品质部4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。

4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。

4.2项目部4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。

4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。

4.3生产部4.3.1负责首件的制作与送样确认;全检工位的人员配置。

4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。

5.0程序5.1生产,检验前作业准备5.1.1生产部5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。

5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对应的SOP,作业人员对作业方法,产品品质是否清楚了解。

IPQC制程巡检项目表

GB/T 2828.12003 AQL=S-4 《巡检检验标准 Cr.=Ma.=Mi.=2. –总规范》 5

8

半成品 关键工 前3个产品 序首件 确认

探测器:传感器检测 、传感器焊接、各灌 各 产 品 关 胶工序、 PCBA 外观检 键工序表 查、 PCBA 调试、水压 测试、老化、标定铭 牌打标

控制器:PCBA外观检 查、各调试工序、各 任何一台不良 灌胶工序、老化、标 定、铭牌打标

《巡检检验标准 –总规范》

5

SOP正确性

任何SOP不符

6

第 一 个 Leabharlann 品 下线 前完成首次巡 作业巡 查,每4 个小时内 SOP 查 每 个 工 位 至 少巡 查一次

防静电手 作业规范 工衣穿着 环佩带 性

任何作业不符

《巡检检验标准 –总规范》

7

产品防 实时进行 护巡查

是否存在 搬运 质量隐患

摆放

作业

存在质量隐患

《巡检检验标准 –总规范》

《 5S 及 安 全作业规 范》《国 地面 外车间生 产环境作 业规范》

工作台

物料区

物品摆放 不符合5S要求

《巡检检验标准 –总规范》

3

工 位 核 生 产 线 投 产 前完 相 应 的 产 查 成 品流程图

逐一核对工位

任何工位不符

《巡检检验标准 –总规范》

4

《生产设 生 产 线 投 产 前完 设备状 备的维护 任何设备状态不 《巡检检验标准 成首次巡查,1次 设备状态 维护保养 设备点检 计量仪器 态检查 和保养程 符 –总规范》 /4小时 序》 工 位 SOP 生 产 线 投 产 前完 相 应 的 产 工位SOP 检查 成 品流程图 客户特殊 要求 《巡检检验标准 –总规范》

汽车充电桩IPQC制程巡检记录表

10.按左边选择按键选择充电时间,界面屏幕是否依次显示1小时-2小时-4小时-.8 小时-完全充满,选择好充电时间后然后按右边确认键确认。屏幕显示为选择充 电时间,请拍卡开始充电。

11.将易充卡轻轻靠近拍卡区域,检查充电器是否启动进行充电,是否听到关锁的 声音及连续“滴”的两声。屏幕显示为充电中.......

汽车充电桩煲机测试巡检记录表

客户:

产品名称:

产品型号:

日 期:

巡查项目

巡查结果 08:30- 11:3011:30 14:30

1.检查各螺丝位是否有漏/松打,扎线有无扎紧,排插有无松动

2.根据工程接线图纸,检查接线是否接错、漏接、线松动等不良并用力拔一下是 否接线牢固。 3.接上电源线看三根线位置是否接错。

19.拔出充电插头,关掉电源,拆除电源线(注意:此时电源板上仍会有部分电流 不可触碰电源板),把测试OK产品放置到待包装区域等待包装出货。

品质异常:

纠正预防措施:

特别注意事项: 1.确认无装配不良后,则接通电源并做测试/煲机,每3小时确认一次有无不良现象,若有不良则做好记录且标识后移至维修

区暂放。 2.煲机时禁止关闭电源,相应区域禁止非操作人员闲逛和乱动机器,违者一律处罚。 3.检验合格则在巡查结果栏填写(OK)不合格则填写(NG)每时段检验结果找生产组长签字确认。NG产品记录品质异常追踪纠 正措施和改善结果。

8.接上充电模拟器(模拟器上面两个开关都要拔到NO才能充电)看界面显示器是 否显示电动车已连接。屏幕显示为就绪,电动车已连接所选电流,请拍卡充电。

9.连续按左边选择键选择充电电流,检查界面屏幕电流是否依次显示32A-16A32A-完全充满,然后按右边确认键界面是否显示并选择充电电流。屏幕显示为选 择充电速度,请拍卡充电

DP1804线束首末件、制程巡检记录表

班别

端子材质 16:00~18:00 04:00~06:00

白班□ 夜班□

18:00~20:00 06:00~08:00

末件123 Nhomakorabea4

5

6

尺寸

测

量 (

拉

2

力 、

尺

寸

等 )

3

包装方式

综合判定

备注

备注:1、IPQC每2H巡检1次并记录相关数据(客户或本厂特殊要求的产品除外); 2、首、末件检验时段:开机时、换机台、换班、换材料、机器维修、停机时; 3、检验合格项目用“√”表示,反之以“×”表示,综合判定合格用“OK”表示,反之以“NG”表示,未要求项目则不用填写。

DP1804A

核准:

审核:

检验员:

日期

客户

序 号 检验项目/方式

剪线

端子

点锡

外

1观

类

接插 吹热缩管

焊接

包胶带

打胶

装辅材

标准要求

时间 检测工具

首件 尺寸

苏州德业精密模塑有限公司

线束首末件、制程巡检记录表

品号

品名 08:00~10:00 10:00~12:00 12:00~14:00 14:00~16:00 20:00~22:00 22:00~24:00 00:00~20:00 02:00~04:00

CNC制程检查表

工序Байду номын сангаас

原料检验

项目

坯料 现场图纸 设备操作说明

分类

来料证明材料 来料检验记录 与在制品是否一致 是否受控 清晰、完整、无涂改 受控? 清晰、完整、无涂改

记录

有 有 有 污损较严重 无

评分

产品加工 参数设定

机器参数设定(主轴转速、进给率、下刀量) n=1000V/(π×d)d为刀具直径(mm), V为刀具切削速度(m/min) 没有规定,仅凭调机人员的经验 Vf = fz×z×n式中n为主轴转速,z为铣刀齿数, fz为每齿进给量(mm/齿) 刀具选择(具体规则) 有无明确的生产流程(针对需加工的产品) 集中润滑单元、主轴润滑油箱油位 集中润滑单元及主轴润滑油箱过滤器清洁 润滑油路是否通畅,无损坏、无渗漏 导轨及滚珠丝杠润滑情况 各传动部件黄油加注口是否有润滑脂 螺栓松动情况(如:主轴箱、液压阀、 油路管接头、各电机/泵等 没有规定,仅凭调机人员的经验 现场发现钨钢、合金钢和白钢的刀具 无 有 无 有笼统的检查漏油,但无检查点设置 N/A(未看) 黄油加注口无润滑脂 N/A(未看)

润滑部分

机械部分

工序

项目

分类

各轴滑动护板上的毛刷、各导轨清扫 器完好情况 查导轨、滚珠丝杠清洁情况,有无拉、 研、碰伤 刀库、机械手运转是否正常 清洁主轴锥孔,检查主轴锥孔有无拉、碰 伤 检查设备几何精度符合情况 清洁液压站 液压油箱油位 液压单元各压力 液压油箱或液压油冷却系统温升 情况 过滤器情况 液压油质 液压管路是否通畅,无损坏、无渗漏 气动三联件水分离器是否积水,排水 功能是否正常 气动三联件油雾化器油位是否正常 气压系统压力值是否正常 清洗或更换气路各滤芯、疏通管路并确保 管路无积水 各气路、管路接头无漏气现象 电气柜散热风扇工作状态 电气柜防尘滤网 电气柜内部,柜内无杂物、无粉尘

印刷制程巡回检验记录表

B.过油/磨光: C.喷码 D.覆膜 E.裱纸: F.烫金/击凸:

1.表面处理错误 2.材料用错 3.印品未干 4.光度不达标 5.UV脱落/过油脱落 6.膜附着力不够 7.不耐磨 8.均匀性不够 9.光油变色 10.过油粘花 11.刮擦花 12.覆膜 13.打皱 14.过油不匀 15.其它 1.喷码重影或模糊 2.喷码白线 3.码段错误或码段喷重 4.喷码等级不达标 5.喷码位置不对 6.喷码字体大小、粗细不对 7.其它外观不良 1.覆膜种类错误 2.覆覆位置错误,未超出出血位 3.覆膜杂质 4.覆膜牢度 5.覆膜方向放反 6.覆膜发白 7.覆膜打皱 、起泡 8、覆膜划伤、印痕 9.其它 1.坑纸尺寸不符 2.坑纹方向错误 3.坑纸材质不符 4.裱纸粘花/溢胶/污渍 5.折痕 6.刮擦花 7.对裱针位不一致 8.裱反 9.短坑 10.脱坑/假粘 11.胶水痕 12.爆坑 13.其它 1.烫金/击凸走位 2.掉金/掉银 3.断线 4.砂眼 5.偏位 6.漏底纸 7.漏烫金/银 8.击凸过深/过浅 9.糊版 10.色差 11.其它

年月日

客户

工单号

产品名称

巡检 时间

生产 工序

xxxx 有 限 公 司

制程巡回检验记录表

表单编号:RD/xxxx PG• 01-202305-01

机台

首检 抽检 抽检 结果 数量 结果

抽检记录描述

处置方法

责任人签名

注:处置方法:(1)让步放行 (2)挑选或返工处理 (3)纠正改善 (4)标志隔离 (5)报废

品质缺陷细则:

A.印刷:

1.材质错误 2.纸张尺寸有误 3.纸纹方向错误 4.图案/文字位置有偏差 5.文字/图案/内容有误 6.色差 7.偏位(套印不正)/套印漏白 8.版面上脏 9.白点/墨屎/异色点 10.掉版/掉网 11.异色点/脏点/ 粘花 12.刮/擦花/蹭脏 13.水干 14.水大 15.鬼影/墨杠 16.喷粉小/过底 17.喷粉大 18.凹胶布/掉网点 19.字体残缺 20.拉规跑位 21.白页 22.条码告等级达标 23.滴水/油 24.糊版 25.末出血/出血 不够位 26.光油串色 27.咬口不一/下纸不齐 28.透印/透影 29.重影/双勾 30.版位不正 31.拼版方式错误或拼版位置错位 32.跳色 33.其它

制程检验表格(doc模板)

六 C01制程检验标准书No.品名型号工序号工序名称品质标准作业标准书号项次项目规格检验方法备注厂长:主管:制表:说明 :1. 依据检验标准作为生产部门及检验部门之品质判定依据;2.依不同的工序制定。

六 C02作业标准书No.产品号工序检验标准工序名称号编图示操作说明及注意事项检验项目项项目规格检验方法次项次名称规格数量项次名称规格数量使用物料使用机具标准标准不良工时率制成符号①②③④部门品管制造技术制修发审核日期订订行签收核可修订者说明: 1.本标准书由技术部作成,经厂长认可(修订亦同);2.作为生产部门各工序作业之依据。

六C07 制程抽检日报表日期:控制员:型检验抽检控制规格检验结果处理号数量项目时间X R± 3б说明: 1.控制产品可计量之项目,分析其准确度与精密度;2.本表如使用单一产品,可作为不同时间别或不同控制项目别使用。

六C08 重工返修日报表日期:项机种型号不良内容送修部门修理员使用时间使用部件次(分)12345678910111213141516合计六 C09制程异常通知书编号 :日期 :收文部门收文签认发文部门发文者主管确认要求反馈实际反馈时间时间异常情况(发文填)原因分析具体说明:□设计缺陷□规格、标准缺陷□制程及作业上缺陷□机器缺陷□模具、夹具缺陷□检查判定缺陷应急对策预定完成时间再发防止措施预定完成时间发文部门改善效果追踪追踪责任者日期主管确认日期厂长认可日期说明: 1.在生产过程中发生重大事故时使用;2.可以由制造部门或生产部门填单;3.做好根本对策 , 防止再发生。

六C10 品质变异联络单No.日期:部门产品号变异情况原因追查现场措施应急处置发生日时分月时间工序号操作者品管研判意见责任者:时间月日时分处理者时间处理者说明: 1.在生产过程中发生重大事故时使用;2.可以由制造部门或生产部门填单;3.做好根本对策 , 防止再发生。

六 C11月份层别统计表顺位产品不良数(件)占不良总数累积比率( %)比率( %)1A13066.72B3517.984.63C10 5.189.74D8 4.193.85其他12 6.2100合计195100n=19520084. 6%15066. 7%10050说明: 1.将当月份各不良项目统计;17. 9%2.依比率作顺位调整;5. 1% 4. 1%6. 2%3.针对重点项目采取改善措施。