线路板电镀槽的尺寸核算方法

电镀时间与理论厚度的计算方法精编版

电镀时间与理论厚度的计算方法公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]电镀时间与理论厚度的计算方法时间的计算:电镀时间(分)==电镀子槽总长度(米)/产速(米/分)例:某一,每一个镀镍子槽长为1.0米,共有五个,生产速度为10米/分,请问电镀时间为多少?电镀时间(分)==1.0×5/10==0.5(分)理论厚度的计算:由法拉第两大定律导出下列公式:理论厚度Z(μ``)==2.448CTM/ND(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)举例:镍密度8.9g/cm3,电荷数2,原子量58.69,试问镍电镀理论厚度?Z==2.448 CTM/ND==2.448CT×58.69/2×8.9==8.07CT若电流密度为1Amp/dm2(1ASD),电镀时间为一分钟,则理论厚度Z==8.07×1×1==8.07μ``金理论厚度==24.98CT(密度19.3,分子量196.9665,电荷数1)铜理论厚度==8.74 CT(密度8.9,分子量63.546,电荷数2)银理论厚度==25.15 CT(密度10.5,分子量107.868,电荷数1)钯理论厚度==10.85 CT(密度12.00,分子量106.42,电荷数2)80/20钯镍理论厚度==10.42 CT(密度11.38,分子量96.874,电荷数2)90/10锡铅理论厚度==20.28 CT(密度7.713,分子量127.8,电荷数2)综合计算A:假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43μ``,金为11.5μ``,锡铅为150μ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为0.6毫米,请问:1.20万只端子,须多久可以完成?2.总耗金量为多少g,换算PGC为多少g3.每个镍,金,锡铅槽电流密度各为多少?4.每个镍,金,锡铅电镀效率为多少?解答:1.20万支端子总长度==200000×6==1200000==1200M20万支端子耗时==1200/20==60分==1Hr2.20万支端子总面积==200000×20==4000000mm2==400dm220万支端子耗纯金量==0.0049AZ==0.0049×400×11.5==22.54g20万支端子耗PGC量==22.54/0.681==33.1g3.每个镍槽电镀面积==2×1000×82/6==27333.33mm2==2.73dm2每个镍槽电流密度==50/2.73==18.32ASD每个金槽电镀面积==2×1000×20/6==6666.667mm2==0.67dm2每个镍槽电流密度==4/0.67==5.97ASD每个锡铅槽电镀面积==2×1000×46/6==15333.33mm2==1.53dm2每个镍槽电流密度==40/1.53==26.14ASD4.镍电镀时间==3×2/20==0.3分镍理论厚度==8.07CT==8.07×18.32×0.3==44.35镍电镀效率==43/44.35==97%金电镀时间==2×2/20==0.2分金理论厚度==24.98CT==24.98×5.97×0.2==29.83金电镀效率==11.5/29.83==38.6%锡铅电镀时间==3×2/20==0.3分锡铅理论厚度==20.28CT==20.28×26.14×0.3==159锡铅电镀效率==150/159==94.3%综合计算B:今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50μ``,金GF,锡铅为100μ``。

电镀质量计算公式是什么

电镀质量计算公式是什么电镀是一种通过电化学方法将金属离子沉积在导电表面上的工艺。

它可以提高金属制品的耐腐蚀性、导电性和外观质量。

在进行电镀过程中,了解电镀质量的计算公式对于控制和优化电镀工艺非常重要。

本文将介绍电镀质量的计算公式,并探讨其在电镀工艺中的应用。

电镀质量计算公式通常包括以下几个方面:电镀层厚度、电镀速度、电镀效率和电镀质量。

其中,电镀层厚度是评价电镀质量的重要指标之一。

电镀层厚度的计算公式通常为:D = (I × t) / (k × Q)。

其中,D为电镀层厚度,单位为微米;I为电流密度,单位为A/cm2;t为电镀时间,单位为小时;k为电镀效率,取值范围为0~1;Q为电镀过程中的电荷量,单位为C。

电镀速度是指单位时间内电镀层增加的厚度,通常用微米/小时表示。

电镀速度的计算公式为:V = D / t。

其中,V为电镀速度,单位为微米/小时;D为电镀层厚度,单位为微米;t为电镀时间,单位为小时。

电镀效率是指电镀过程中金属离子的沉积效率。

电镀效率的计算公式为:η = (W / (M × F)) × 100%。

其中,η为电镀效率,取值范围为0~100%;W为沉积的金属质量,单位为克;M为电镀金属的摩尔质量,单位为g/mol;F为电荷量,单位为C。

电镀质量是指电镀层的致密性、均匀性和附着力等性能。

电镀质量的计算公式通常是根据电镀层的物理和化学性质来评价的,如电镀层的硬度、粗糙度、晶粒大小等指标。

以上是电镀质量计算的一般公式,但实际应用中还需要根据具体的电镀工艺和材料来进行调整和优化。

通过合理地选择电镀参数和控制电镀过程,可以提高电镀质量,降低生产成本,从而实现电镀工艺的高效、稳定和可控。

总之,电镀质量计算公式是电镀工艺中的重要工具,它可以帮助工程师和技术人员更好地理解和控制电镀过程,从而实现优化电镀质量和提高生产效率的目标。

希望本文的介绍能够对读者有所帮助,也希望电镀工艺在未来能够得到更好的发展和应用。

电路板厂的镀铜厚度计算

电路板厂的镀铜厚度计算很多人都不知道电路板厂的镀铜厚度要怎么计算,下面就让我来告诉你们公式是怎么样的吧!时时刻刻都在用,再普通不过了,但大家有没有想过这个计算方法是如何而来的,这个神奇的系数是什么意思?跟镀铜厚度有什么关系?下面我将当时“拨开云雾见明日”的喜悦与大家分享:解题思路:万变不离其宗,我们还是先看推理出的厚度计算公式,从厚度公式中找答案:想知道镀层厚度h(公式5),关键要知道其质量“m”(公式4),求质量“m”可以先算出单个铜原子质量(公式3),再算出总铜原子数量(公式2)相乘得出,总铜原子数量又可由总电量(公式1)求得,具体如下:◆ASF表示密度,T表示电镀时间,S表示电镀面积,则该时间内通过板子的总电量Q如下:Q=ASF×T×S(1)(注:电荷的数量叫电量,用符号Q表示,单位是库仑,符号C,一个电子的电量◆阴级电镀铜化学反应方程式为:=Cu,即为产生一个Cu原子,需消耗电量,当总电量为Q时,则产生的总Cu原子数量“B”为:B=Q/2e(2)◆单个铜原子质量计算公式为:mcu=M/NA(3)M:Cu的摩尔质量,63.5g。

1摩尔(mol)任何物质等于该物质的式量(单位g)NA:阿伏伽得罗常数,是1摩尔(mol)物质所含的原子数,其数值是◆由(2)和(3)可知电镀铜的总质量为:(4)◆由h=m/ρ.s和(4)可得:(5)已知量:1ASD(安培/平方分米)=9.29ASF(安培/平方英尺),,T单位为min,h单位为μm将以上数据代入公式:从公式结果中可以看出,镀铜厚度可以这样计算:镀铜密度×镀铜时间×0.02392,这个“0.02392”只是将公式简化后的一个量而已。

此公式计算值是在深镀能力、电流效率、电镀均匀性等因素都在100%的情况下理论表现出来的,实际中都会有差异,将以上差异我们按85%计算再将公式简化为:ASF×T×0.0203;这也是我司所用的公式。

槽宽与槽深计算公式

槽宽与槽深计算公式槽宽与槽深是在工程设计和制造中常常需要计算的参数,特别是在机械加工和工业制造中。

槽宽与槽深的计算公式可以帮助工程师和制造商准确地确定所需的尺寸,以确保产品的质量和性能。

本文将介绍槽宽与槽深的计算公式,并探讨它们在工程设计和制造中的应用。

槽宽与槽深的计算公式可以根据不同的槽形和工件要求而有所不同。

在一般情况下,槽宽与槽深的计算公式可以表示为:槽宽 = (外径内径) / 2。

槽深 = 外径内径。

其中,外径是指槽的外部直径,内径是指槽的内部直径。

这个公式适用于一般的圆形槽,可以帮助工程师和制造商快速准确地计算出所需的槽宽和槽深。

在实际的工程设计和制造中,槽宽与槽深的计算公式可能会更加复杂,因为槽的形状和工件的要求可能会有所不同。

例如,在设计轴承座时,槽的宽度和深度需要考虑到轴承的尺寸和工作条件,这就需要根据具体的要求来确定槽宽与槽深的计算公式。

除了圆形槽外,还有许多其他常见的槽形,如方形槽、矩形槽、梯形槽等。

对于这些不同的槽形,槽宽与槽深的计算公式也会有所不同。

例如,对于方形槽,槽宽与槽深的计算公式可以表示为:槽宽 = (外边长内边长) / 2。

槽深 = 外边长内边长。

对于矩形槽和梯形槽,槽宽与槽深的计算公式也可以根据具体的形状和要求进行调整。

因此,在实际的工程设计和制造中,工程师和制造商需要根据具体的要求来确定槽宽与槽深的计算公式,以确保产品的质量和性能。

槽宽与槽深的计算公式在工程设计和制造中具有重要的应用价值。

首先,它可以帮助工程师和制造商快速准确地确定所需的槽尺寸,从而节省时间和成本。

其次,它可以帮助工程师和制造商在设计和制造过程中避免出现尺寸错误,确保产品的质量和性能。

最后,它可以帮助工程师和制造商根据具体的要求来调整槽宽与槽深的计算公式,以满足不同的工件要求。

总之,槽宽与槽深的计算公式在工程设计和制造中具有重要的应用价值。

通过准确地计算槽宽与槽深,工程师和制造商可以确保产品的质量和性能,提高工作效率,降低成本,从而为工程设计和制造提供更好的支持。

SG-S3-RD-电镀面积计算标准

SG-S3-RD-020

电镀面积计算标准

编文部门 工程研发部 文件版本 A/0 生效日期 2012-7-1 第 3 页 共 4 页

电镀面积计算标准

1. 目的 为了统一各类电镀产品的电镀面积计算标准,确保评审报价、外发电镀加工、量产电镀成

本核算电镀面积数据的一致性,减少各环节因数据取用及计算方法不同造成的成本差异,特制 定有效电镀面积的具体计算规范。

SG-S3-RD-020

编文部门 工程研发部 文件版本

电镀面积计算标准

A/0 生效日期 2012-7-1 第 1 页 共 4 页

文件版本 A/0

文件版本 2012-6-6

制修订记录 文件版本

1--3

新制定文件

文件版本

Байду номын сангаас

批准 方伟华、王文江 审核 温德平、柳青松 制订

颜莉

SG-S3-RD-020

编文部门 工程研发部 文件版本

3、孔的深度 H<10mm,则按实际加工的所有内部机加工表面积的 50%计

算电镀面积。

管件类

外表面积 + 各孔 内电镀面积

内孔电镀面积计算时电镀深度的取用依据: 1、孔径 D≥(30 mm 时,按内径大小的 60%为电镀深度计算孔内电镀面 积。

2、孔径 D<(30mm 时,以 10mm 为电镀深度计算孔内电镀面积。

2. 适用范围 海鸥控股公司水龙头事业部铜合金制造中心(含:番禺厂、珠海厂)所有需要电镀的产品。

3. 操作流程 评审报价时按照计算标准计算电镀面积,转研发试制、量产时由项目工程师依照此计算标

准复核,无异议则以评审计算的电镀面积为准,如复核后有疑意及时反馈评审科,并以工程变 更的形式由研发部门修正相关工艺文件及资料。

电镀计算数据

电镀计算数据1 电镀电流 ( A )①方法l =长Х宽÷92900Х电流密度Х2Х有效电镀面积百分比②方法2 =长Х宽Х10.76Х电流密度Х2Х有效电镀面积百分比③方法3=长Х宽Х电流密度Х2Х有效电镀面积百分比2 平方尺:=长Х宽÷92900 =长Х宽Х10.763 光剂添加量:=电镀总电流Х电镀时间÷604 计算单位①长度单位、方法1 - 毫米方法2 - 米方法3 - 分米②电流密度: 方法1、2: 18—22 ASF, 方法3: 1—3 ASF, 镀锡: 7 —10 ASF③光剂: 毫升④电流: 安⑤时间: 分钟5 电镀时间: 一次铜: 8-12分钟, 二次铜: 30–40分钟. 镀锡:7–12分钟6 公式中的2表示双面,1表示单面。

有效电镀面积百分比指两面有效电镀面积的和的平均值7 计算实例: 现有一块双面线路板尺寸为长300毫米,宽200毫米,图形有效电镀面积为50%A 方法la 镀一次铜:=长Х宽÷92900Х电流密度=300Х200÷92900Х2Х20=25.83 ( A )b 镀二次铜:=300Х200÷92900Х2Х22Х50%=14.21 ( A )c 镀锡:=长Х宽÷92900Х电流密度Х有效电镀面积百分比=300Х200÷92900Х2Х10Х50%=6.46 ( A )B 方法2a 镀一次铜:=长Х宽Х10.76Х电流密度=0.3Х0.2Х10.76Х2Х20=25.82 ( A )b 镀二次铜:=长Х宽Х10.76Х电流密度Х有效电镀面积百分比=0.3Х0.2Х10.76Х2Х22Х50%=14.20 ( A )c 镀锡:=长Х宽Х10.76Х电流密度Х有效电镀面积百分比=0.3Х0.2Х10.76Х2Х10Х50%=6.46 ( A )C 方法3 :电镀电流:=长Х宽Х2Х电流密度=3Х2Х2Х2=24 ( A )D 光剂添加量:=电镀总电流Х电镀时间÷60=600Х15÷60=150 ( Ml)( 假设一缸板电镀电流为600A,电镀时间为15分钟,那么需要添加的铜光剂、锡光剂量分别为150毫升。

PCB电镀镀铜层厚的计算方法

PCB电镀镀铜层厚的计算方法:镀层厚度(um)= 电流密度(ASF)×电镀时间(min)×电镀效率×

电量、当量、摩尔质量、密度构成系数。

铜的摩尔质量=,1摩尔铜离子需要2摩尔电子变成单质铜,一摩尔电子的电量等于96485库仑(法拉第常数)。

铜的密度是

如在10平方分米的线路板上电镀铜,电流密度(Dk)(安培/平方分米),电镀时间t(分钟),镀层厚度δ(微米)。

列等式如下:

A)单位面积通电量(摩尔)=电流密度X时间X60/法拉第常数。

B)电沉积的铜的当量数=[单位面积X(厚度/100000)]/(铜分子量/2)

在不考虑电流效率的情况下,上述两式相等。

换算可得:

Dk·t·60X100000X2

厚度(δ)=----------------------------------- =·Dk·t

考虑到电流效率η,可得:厚度(μm)=电流密度X时间X电流效率

上述是以电流密度ASD计算,换算成ASF,其结果是:

厚度(μm)=电流密度X时间X电流效率

再考虑到,在挂具上/屏蔽等地方会有铜沉积,做修正后,使用你的经验公式比较合适。

根据法拉第定律d=5c*t*DK*ηk/3ρ

c-金属的电化当量(g/Ah), t-电镀时间(min),DK-电流密度(ASD),

ηk-电镀效率(电流密度2ASD,电镀效率为),ρ-欲镀金属的密度,d-欲电镀厚度(um)

1ASD=

原理

1ASD=

1ASD=1A/㎡=1A/()=100/=。

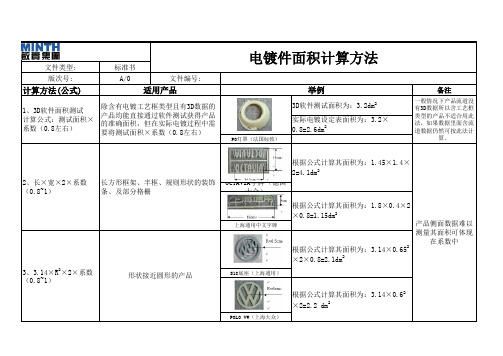

电镀件面积计算方法

形状接近圆形的产品

上海通用中文字牌 S18底座(上海通用)

根据公式计算其面积为:1.8×0.4×2

×0.8=1.15dm2

产品侧面数据难以

测量其面积可体现

根据公式计算其面积为:3.14×0.652

在系数中

×2×0.8=2.1dm2

POLO VW(上海大众)

根据公式计算其面积为:3.14×0.62 ×2=2.2 dm2

备注

一般情况下产品流道没 有3D数据所以含工艺框 类型的产品不适合用此 法,如果数据里面含流 道数据仍然可按此法计

算。

2、长×宽×2×系数 (0.8~1)

长方形框架、半框、规则形状的装饰 条、及部分格栅

OCTAVIA字牌(德国 大众)

根据公式计算其面积为:1.45×1.4× 2=4.1dm2

3、3.14×R2×2×系数 (0.8~1)

适用产品பைடு நூலகம்

1、3D软件面积测试 计算公式:测试面积× 系数(0.8左右)

除含有电镀工艺框类型且有3D数据的 产品均能直接通过软件测试获得产品 的准确面积,但在实际电镀过程中需 要将测试面积×系数(0.8左右)

电镀件面积计算方法

PO灯罩(法国标致)

举例

3D软件测试面积为:3.2dm2

实际电镀设定表面积为:3.2× 0.8=2.6dm2

编制/日期 会签/日期 审核/日期 批准/日期

复杂产品的形状可以分解成几个类似 规则形状的产品然后分别计算其面积

旁迪亚克底座(北美通用)

S1= S2=0.48×3.3×2=3.2 dm2 S3= S4=0.49×2×2=2 dm2 S5=0.25×6.6×2=3.3 dm2 S6=3.14×0.652×2=2.7 dm2 S总= S1+ S2+ S3+ S4+ 斯科达边框(上海大众) S5+S6=16.4dm2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线路板电镀槽的尺寸核算方法

电镀槽尺寸与平均装载容量,阴极电流密度,体积电流密度等之间的关系;

一般来说电镀槽的尺寸,指的是镀槽内电解液的体积L,又称有效体积,即电镀槽内腔长度X 内腔宽度X 电解液深度;

一般可根据电镀加工量或已有的直流电镀设备等条件来测算选配;

选择合适的电镀槽尺寸对编制生产计划,估算产能和保证电镀质量都具有十分重要的意义;

确定电镀槽尺寸的三个注意事项:

1.满足加工零件尺寸要求;2.防止电解液发生过热现象;3.能够保持电镀生产周期内电解液组分一定的稳定性;

阴阳极电流密度,按实际浸入电解液的全部面积来计算,由于阴阳极的电流效率不同,而稍有差别;DA=I 总/S 阴(A/dm2)DA=I 总/S 阳(A/dm2)平均装载量d:电镀单位面积零件所需要的电解液体积即d=V/S(L/ dm2) 体积电流密度DV: 单位体积所通过的电流强度即:DV=I 总/V(A/L)

电镀过程重要适宜的控制体积电流密度,因为电流通过电解液工作时会因为溶液电阻而生热,造成电解温度升高,而电解液升温的快慢和高低与体积电流密度有直接关系。

为防止电解液升温过快,就必须有较多体积的电解液以降低体积电流密度;

如酸性光亮镀铜工艺:适宜的体积电流密度为0.3-0.4A/L,即当总电流为1000A 时,应配2500―3000L电解液;

经验数据:。