猪的屠宰设备设计

生猪屠宰场兽医检验间和检疫间的设计要求

生猪屠宰场兽医检验间和检疫间的设计要求生猪屠宰场是一个专门用于将养殖的生猪屠宰并进行加工的场所。

为了保障食品安全和卫生,生猪屠宰场必须设置兽医检验间和检疫间。

兽医检验间主要用于检验屠宰的猪只是否符合食品安全标准,而检疫间用于确保猪只在屠宰前不携带任何传染病。

兽医检验间的设计要求如下:1.空间布局:兽医检验间应位于屠宰场的核心区域,便于与其他功能区域的衔接。

同时,空间布局应合理,以保证操作人员的便利性和工作效率。

2.环境要求:兽医检验间应具备良好的通风、排气和防尘措施,以保障工作人员的健康和安全。

同时,应保持适宜的温度和湿度,以减少细菌滋生和交叉感染的可能性。

3.设备设施:兽医检验间应配备必要的设备和工具,如检验台、电子秤、显微镜等,以便于兽医进行检验工作。

此外,还应设置必要的设施,如照明设备、眼镜消毒器等。

4.卫生要求:兽医检验间应具备良好的卫生条件,以保障猪只的检验工作能够进行。

应随时保持干净整洁,减少异味和污染物的存在。

同时,应定期对设备和工具进行消毒,防止交叉感染的发生。

检疫间的设计要求如下:1.空间布局:检疫间应位于屠宰场的入口处或与兽医检验间相邻,方便对猪只进行初步的检疫工作。

同时,空间布局应合理,以保证操作人员的便利性和工作效率。

2.环境要求:检疫间应具备良好的通风、排气和防尘措施,以保障工作人员的健康和安全。

同时,应保持适宜的温度和湿度,以减少猪只的压力和疾病传播的风险。

3.设备设施:检疫间应配备必要的设备和工具,如固定执勤台、体温计、检疫记录本等,以便于兽医进行检疫工作。

此外,还应设置必要的设施,如照明设备、消毒设备等。

4.卫生要求:检疫间应具备良好的卫生条件,以保障猪只的检疫工作能够进行。

应随时保持干净整洁,减少异味和污染物的存在。

同时,应定期对场内环境和设施进行消毒,防止疾病传播的发生。

除了以上的设计要求,还有一些其他方面也需要考虑:1.合理规划:屠宰场的兽医检验间和检疫间的规划应与其他功能区域相连,保证操作的顺畅和高效。

生猪屠宰车间的工程方案

生猪屠宰车间的工程方案一、项目概况1.1 项目名称:生猪屠宰车间1.2 项目地点:某市某区1.3 项目规模:预计日屠宰100头生猪1.4 项目进展:本项目已完成前期规划和立项,现正进入设计和施工阶段。

二、项目背景随着人们消费水平的提高,猪肉的消费量逐年增加。

由于市场需求旺盛,生猪屠宰行业发展迅速。

为适应市场的发展需要,推动产业升级,促进农牧业健康发展,本项目旨在建设一座现代化的生猪屠宰车间,提高屠宰效率,提升产品质量,满足市场不断增长的需求。

三、工程设计3.1 生猪屠宰车间设计1)车间布局:生猪屠宰车间应采用分区设置的设计,包括屠宰区、处理区、清洗区、冷藏区等功能区。

屠宰区应设置为封闭式,确保生猪屠宰过程的卫生安全。

处理区应设置为半封闭式,方便进行副产品的加工和处理。

清洗区和冷藏区应设计为密闭式,保证产品的卫生和质量。

2)设备配置:生猪屠宰车间应配置切割机、脱毛机、烫毛机、皮革去除机、脏器分离机、冷冻机等设备,并配备相应的输送系统和消毒设施,确保屠宰过程的高效、安全和卫生。

3)环保设计:生猪屠宰车间应设置废水处理设备和废弃物处理设备,确保生产过程中产生的废水和废弃物得到有效处理,达到环保标准。

3.2 生猪屠宰车间施工1)施工组织:生猪屠宰车间的施工应按照国家相关标准和规定进行组织,确保施工过程中的安全和质量。

施工单位应具备相关资质和经验,并严格按照设计图纸和施工方案进行施工。

2)安全施工:在生猪屠宰车间施工过程中,应加强安全管理,做好材料堆放、施工现场秩序整理、作业人员安全保护等工作,严防施工过程中的安全事故。

3)质量管理:施工单位应建立质量管理体系,严格按照设计要求和规范进行施工操作,确保施工质量达标。

四、工程投资生猪屠宰车间的工程投资主要包括土建及设备投资、环保设施投资、辅助设施投资、建设期利息及其他相关费用。

根据相关调研结果和建设方案,预计生猪屠宰车间的总投资约为XXX万元。

五、工程建设周期安排生猪屠宰车间的建设周期预计为X个月,具体时间安排如下:1)项目前期准备:X个月;2)工程设计及施工图编制:X个月;3)施工准备及施工队伍组织:X个月;4)土建及设备安装施工:X个月;5)环保设施建设及调试:X个月;6)设备调试及生产准备:X个月;7)环保验收及投产:X个月。

屠宰厂设计规范

目次1 总则 (1)2 术语 (2)3 厂址选择和总平面布置 (6)3.1 厂址选择 (6)3.2 总平面布置 (6)3.3 环境卫生 (7)4 建筑 (8)4.1 一般规定 (8)4.2 宰前建筑设施 (9)4.3 急宰间、无害化处理间 (10)4.4 屠宰车间 (11)4.5 分割车间 (13)4.6 职工生活设施 (14)5 屠宰与分割工艺 (15)5.1 一般规定 (15)5.2 致昏放血 (16)5.3 浸烫脱毛加工 (18)5.4 剥皮加工 (21)5.5 胴体加工 (23)5.6 副产品加工 (25)5.7 分割加工 (25)6 兽医卫生检验 (28)6.1兽医检验 (28)6.2检验设施与卫生 (29)7 制冷工艺 (31)7.1 胴体冷却 (31)7.2 副产品冷却 (31)7.3 产品的冻结 (31)8 给水排水 (32)8.1 给水及热水供应 (32)8.2 排水 (33)9 采暖通风与空气调节 (35)10.电气 (37)本规范用词说明 (40)条文说明 (42)1.0.1猪屠宰与分割车间设计必须符合卫生、适用、安全等基本要求,保证肉品质量,规范猪屠宰与分割车间的设计标准,特制定本规范。

1.0.2本规范适用于新建、扩建和改建的猪屠宰与分割车间的工程设计。

猪屠宰车间按小时屠宰量分为四级:Ⅰ级:300头/h(含300头/h)以上;Ⅱ级:120头/h(含120头/h)~300头/h;Ⅲ级:50头/h(含50头/h)~120头/h;Ⅳ级:15头/h(含15头/h)~50头/h以上。

分割车间按小时分割量分为三级:一级:200头/h(含200头/h)以上;二级:50头/h(含50头/h)~200头/h;三级:30头/ h(含30头/h)~50头/h。

1.0.3屠宰与分割车间应确保操作工艺、卫生、兽医卫生检验符合要求,并应做到技术先进、经济合理、节约能源、使用维修方便。

1.0.4出口注册厂的屠宰与分割车间工程设计除应不低于本规范对Ⅰ级屠宰车间及一级分割车间的要求外,尚应符合国家出入境检验检疫局发布的有关要求和规定。

生猪屠宰成套设备技术条件

生猪屠宰成套设备是用于生猪屠宰加工的设备系统,严格遵守相关的技术标准和条件对确保产品质量、符合卫生要求和保障工作人员安全至关重要。

以下是一般情况下生猪屠宰成套设备的技术条件:

1. 设备结构和材料:生猪屠宰成套设备应具备牢固、稳定和耐用的结构设计,能够承受长时间的工作负荷。

设备的材料需要符合卫生要求,并能够抵御腐蚀和污染。

2. 屠宰设备:包括杀猪槽、断头机、脱毛机、开膛槽、分割台等。

这些设备需要具备高效、可靠、安全的工作功能,并满足卫生标准。

3. 冷却和储存设备:包括水冷却装置、冷库等。

这些设备需要确保屠宰后的猪肉在适宜的温度下冷却和储存,以保持其品质和安全性。

4. 配套设备:包括输送设备、排放设备、污水处理设备等。

这些设备需要与屠宰设备相配合,确保屠宰过程的顺畅和安全,并处理和处理废弃物和污水。

5. 卫生和安全设施:包括洗手设施、消毒设备、卫生监控系

统等。

这些设施需要满足卫生标准,确保屠宰过程的卫生和工作人员的安全。

6. 监测和控制系统:包括温度监测、湿度控制、气体排放控制等系统。

这些系统能够监测和控制屠宰过程中的关键参数,确保生产环境的稳定和合规。

需要注意的是,生猪屠宰成套设备的技术条件会因具体的国家、地区和行业标准而有所不同。

因此,在具体实施中,需要按照当地和行业的相关规定和要求进行具体的设备选择和配置。

同时,要定期维护和检修设备,确保其正常运转和安全性。

猪屠宰与分割车间设计规范

《猪屠宰与分割车间设计规范》3 厂址选择和总平面布置3.1 厂址选择3.1.1 屠宰与分割车间所在屠宰厂或肉联厂选址时,不得靠近城市水源的上游,并应位于城市居住区夏季风向最大频率的下风侧。

3.1.2 屠宰与分割车间所在厂的厂址必须具备符合要求的水源和电源,其位置应选择在交通运输方便、货源流向合理的地方,根据节约用地和不占农田的原则,结合卫生和加工工艺要求因地制宜地确定,并应符合城镇规划的要求。

3.1.3 厂址周围应有良好的环境卫生条件,并应避开产生有害气体、烟雾、粉尘等物质的工业企业及其他产生污染源的地区或场所。

3.1.4 屠宰与分割车间所在厂区附近,应有允许经过处理后的污水排放渠道或场所。

3.2 总平面布置3.2.1 屠宰厂或肉联厂应划分为生产区和非生产区。

生产区必须单独设置活猪与废弃物的出入口,产品和人员出入口须另设,且产品与活猪、废弃物在厂内不得共用一个通道。

3.2.2 生产区各车间的布局与设施必须满足生产工艺流程和卫生要求,健康猪和疑病猪必须严格分开,原料、半成品、产品等加工应避免迂回运输,防止交叉污染。

3.2.3 屠宰与分割车间应设置在不可食用肉处理间、废弃物集存场所、污水处理场、锅炉房、煤场等建(构)筑物及场所的上风向,其间距应符合环保、食品卫生以及建筑防火等方面的要求。

3.2.4 屠宰与分割车间的布置应考虑与其他建筑物的联系,并使厂内的非清洁区与清洁区明显分开,防止后者受到污染。

3.3 环境卫生3.3.1 屠宰与分割车间所在厂区的路面、场地应平整、无积水,主要道路及场地宜采用混凝土或沥青铺设。

3.3.2 厂区内建(构)筑物周围、道路的两侧空地均应绿化。

3.3.3 三废处理不应低于国家有关标准的要求。

3.3.4 厂内应在远离屠宰与分割车间的非清洁区内设有畜粪、废弃物等的暂时集存场所,其地面与围墙应便于冲洗消毒。

运送废弃物的车辆还应配备清洗消毒设施及存放场所。

3.3.5 活猪进厂的入口处应设置与门同宽、长3m,深0.10-0.15m,且能排放消毒液的车轮消毒池。

(整理)屠宰场设计方案

第一章项目概况第一节工程概述一、建设单位概况四川春源实业集团位于四川省邛崃市境内。

四川春源实业集团屠宰厂以生猪宰杀为主,企业在生产过程中每天产生的废水量约1200立方。

废水主要来源于屠宰车间屠宰废水,废水中主要含有大量血污、猪毛、油脂油块、肉屑、内脏杂物、未消化的饲料和粪便等污染物,外观呈暗红色,有腥臭味,废水浓度高、水质水量波动大。

集团领导非常重视本企业的环境保护工作,为此委托四川科力环保工程有限公司编写该企业废水的处理工程技术方案,新建一座废水处理设施,以满足环保达标排放的要求。

二、废水处理工程概况春源集团拟建屠宰废水处理设施规模为1200m3/d,建设地点为厂区内。

一、水质分析1.屠宰废水具有以下的特点:1) 有机物含量较高。

COD在1500mg/l左右。

2) BOD/COD>0.5,生化性较好。

3) 水量波动较大,在一天中不同时刻排出水量变化范围很大,其主要排水集中在夜间屠宰阶段内。

2.屠宰阶段本工段排出的废水量较大,废水中含有大量的血液和蛋白质物质,废水呈鲜红色,BOD5值很高,其具体数值与血液是否回收有关,一般介于5000mg/L-10000mg/L之间,最高可达30000mg/L,悬浮物也高达3000mg/L-4000mg/L。

3.内脏处理阶段本工段产生的废水主要含胃肠内未消化物及排泄物,不论是否回收和加以局部处理,这些物质都要大量混入废水,因此本工段废水悬浮物可高达10000mg/L-15000mg/L,BOD5可高达13000mg/L,悬浮物主要以纤维物质为主,也含有一些泥砂性物质。

一般在车间或处理站前设专用处理构筑物(专用沉淀池),对本工段废水中的污染物加以去除,然后再与全厂废水汇合共同处理。

4.解体、整理及洗净工段本工段是屠宰车间的最后一段工序,所排出的废水中含大量的血液、动物脂和碎肉等,废水颜色较深。

所含动物脂是低脂肪酸的醇酯,在常温条件下呈固体状,由于在流动过程中被破碎,多呈0.1~0.5mm 的微粒悬浮状,一般通过专用隔油池加以去除。

生猪屠宰线成套设备

生猪屠宰线成套设备生猪屠宰工序简介生猪在屠宰之前先经过温水淋浴,放松休息。

然后经由赶猪跑道进入托胸麻电机,开始麻电致昏。

经由套脚链提升,刺杀放血后进入烫毛机烫毛,经过烫毛的猪落入刮毛机刮毛。

刮好毛的猪体在输送机上进行扎腿眼后,提升入轨道。

猪胴体经过预干燥机、燎毛炉和刮黑抛光机之后,直接进入白猪开剖自动线,后经内脏同步卫检线,取出红白脏。

然后经过劈半、冲淋复检、过磅等工序,送入排酸间排酸。

排酸完毕的片猪,或进入市场批发,或经过分割车间分割成部位肉后包装冷藏待售。

屠宰工艺流程图1.传统的屠宰操作工序图:2.现代化的屠宰操作工序:流程及相关设备击晕传统的屠宰方式是活杀式,而工厂化流水线屠宰要求比较先进的击昏处理方式,如电击昏。

在整个屠宰生产的所有过程中,采取何种有效的击昏方式,往往会直接影响到出品肉的肉质。

而先进的击昏方式应该具备以下优点:1)避免生猪挣扎、扭动造成的屠宰不便;放血脱毛燎毛系统(干燥、燎毛、抛光)剥皮系统滚筒式剥皮机白肉开剖QJ-750型桥型电锯(含快进括脚带)桥型电锯外形似桥梁,中间装有刀片。

位于上方的快进括脚带带动猪胴体快速经过时,旋转的刀片将猪劈成两半。

由于有前导向槽进行导向,所以可以保证胴体被准确地劈半。

桥型电锯用于猪剖腹去内脏后的劈半加工,该设备具有以下特点:1、在线作业连续性好,速度快。

2、结构简单可靠。

3、劈半准确。

内脏同步卫检冷却排酸辅助设备包括各种双轨滑轮和道岔、管轨滑轮和道岔、扣脚链、扁担钩等,还有屠宰用刀具和消毒器。

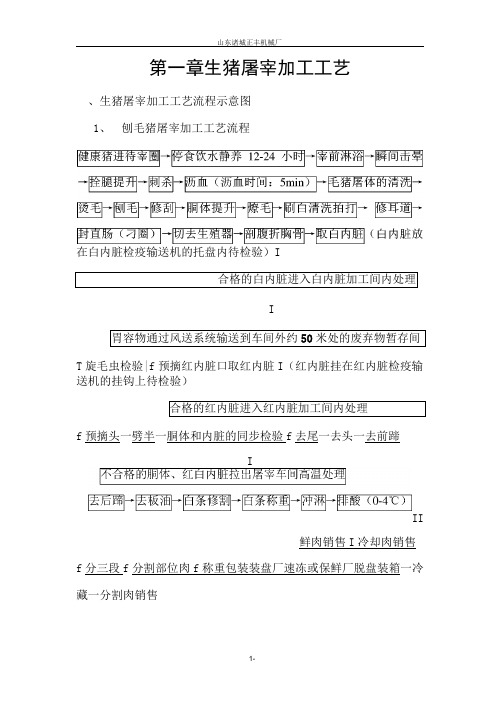

(完整版)生猪屠宰加工工艺和设备

第一章生猪屠宰加工工艺一、生猪屠宰加工工艺流程示意图1、刨毛猪屠宰加工工艺流程在白内脏检疫输送机的托盘内待检验)↓↓送机的挂钩上待检验)↓↓↓↓2、剥皮猪屠宰加工工艺流程↓↓↓↓↓送机的挂钩上待检验)↓↓↓↓二、生猪屠宰加工工艺1、待宰圈管理(1)、活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

(2)、卸车后,检疫人员必须逐头观察活猪的健康状况,按检查的结果进行分圈、编号,合格健康的生猪赶入待宰圈休息;可疑病猪赶入隔离圈,继续观察;病猪和伤残猪送急宰间处理。

(3)、对检出的可疑病猪,经过饮水和充分休息后,恢复正常的可以赶入待宰圈;症状忍不见缓解的,送往急宰间处理。

(4)、待宰的生猪送宰前应停食静养12-24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员要定时观察,发现可疑病猪送隔离圈观察,确定有病的猪送急宰间处理,健康的生猪在屠宰前3小时停止饮水。

(5)、生猪进屠宰车间之前,首先要进行淋浴,洗掉猪体上的污垢和微生物,同时也便于处分击晕,淋浴时要控制水压,不要过急以免造成猪过度紧张。

(6)、淋浴后的生猪通过赶猪道赶入屠宰车间,赶猪道一般设计为“八”型,开始赶猪道可供2-4头猪并排前进,逐渐只能供一头猪前进,并使猪体不能调头往回走,此时赶猪道宽度设计为380-400mm。

2、击晕(1)、击晕是生猪屠宰过程中的一重要环节,采用瞬间击晕的目的是使生猪暂时失去知觉,处于昏迷状态,以便刺杀放血,确保刺杀操作工的安全,减少劳动强度,提高劳动生产效率,保持屠宰厂周围环境的安静,同时也提高了肉品的质量。

(2)、手麻电器是目前小型屠宰厂的常用麻电设备,这种麻电设备在使用前,操作工必须穿戴绝缘的长筒胶鞋和橡皮手套,以免触电,在麻电前应将麻电器的两个电极先后浸入浓度为5%的盐水,提高导电性能,麻电电压:70-90V,麻电时间:1-3s。

生猪屠宰生产设备介绍文案

生猪屠宰生产设备介绍文案朋友!今天来给你唠唠生猪屠宰生产设备那些事儿。

首先得说说这生猪屠宰的第一步设备——麻电机。

你想啊,生猪活蹦乱跳的,可不好下手屠宰呀。

这麻电机就像个“魔法棒”,轻轻一电,猪就晕乎乎的啦,这样既减少了猪的痛苦,也让后续的操作更安全、高效。

就好比给猪来了个瞬间的“美梦之旅”,让它在迷糊中进入下一个环节。

接着呢,是放血设备。

这可是个很关键的部分,就像抽血一样,得把猪血放干净。

有那种专门设计的放血刀和放血槽,放血刀锋利得很,一下子就能准确地割开血管,猪血就顺着放血槽乖乖地流走啦。

这放血的过程得又快又准,就像武林高手出剑,干净利落。

然后就是烫毛设备啦。

猪被放完血后,一身毛可不行呀。

这烫毛设备就像是个大澡堂子,不过水温可是精心控制好的。

把猪扔进去,毛就被烫得服服帖帖的。

这设备就像个温柔的“理发师”,把猪身上那些杂毛都给软化处理了,为下一步的脱毛做准备。

说到脱毛,脱毛机就闪亮登场啦。

这机器就像个大力士,长满了好多小“手”(其实是脱毛滚轮啦),猪在里面转一圈,毛就被拔得干干净净,出来就像个白白净净的大团子。

它工作的时候“呼呼”响,感觉就像在说“看我把你这毛孩子收拾得利利索索的”。

再之后是开膛设备。

这个环节可需要很精准的操作。

开膛刀得沿着特定的线路把猪的肚子打开,就像打开一个神秘的宝箱一样。

然后内脏什么的就被有序地取出来,这可需要工人师傅和设备完美配合,就像一个团队在进行一场精密的手术。

还有分割设备呢。

猪被开膛破肚后,就轮到分割设备把猪肉按照不同的部位进行切割啦。

它就像一个超级厨师,把猪分成前腿、后腿、里脊、五花肉等等各种美味的部位。

每一块切割得大小均匀,整整齐齐,这样到了市场上或者加工厂里,大家就能方便地买到自己想要的猪肉部分啦。

这些生猪屠宰生产设备呀,就像一群分工明确的小伙伴,大家齐心协力,把一头生猪从活蹦乱跳的状态,变成了一块块干净整洁、便于加工和食用的猪肉产品。

怎么样,是不是感觉很神奇呢?。

生猪屠宰场设计方案

生猪屠宰场设计方案生猪屠宰场是农业领域中一项非常重要的设施,它直接关系到肉类产品的质量和安全。

一个合理设计的生猪屠宰场可以提高屠宰效率,降低生产成本,并确保产品符合卫生标准。

下面是一个设计方案的简要介绍。

首先,生猪屠宰场的布局应合理,分为准备区、屠宰区、熟肉制品加工区和包装区等不同功能区域。

这样可以避免交叉污染,提高工作效率。

准备区应包括饲料储存、饮水设施和猪只分拣等功能,以支持屠宰过程。

饲料储存区应保持干燥和清洁,确保饲料的质量和营养价值。

饮水设施应设计合理,提供足够的水量和水质。

猪只分拣区应有足够的空间,保证猪只能够安全进入屠宰区。

屠宰区是生猪屠宰场的核心,应合理设计。

首先,需要一个接收猪只的地方,确保能够顺利将猪只送入屠宰区。

然后,需要一个杀猪区,包括杀猪平台和杀猪设备。

杀猪平台应设计合理,有足够的空间容纳较大的猪只,并有固定设备,确保杀猪过程安全。

杀猪设备应先进,具有高效的屠宰能力,并且易于清洁和维护。

此外,还需要一个血液收集区和一个瘦肉收集区,将血液和瘦肉分开收集,以便后续处理和利用。

熟肉制品加工区是将屠宰后的猪肉加工成各种熟肉制品的地方。

这个区域应设有冷库和冷藏设备,以确保猪肉的新鲜度和质量。

此外,还需要切割区和加工设备,以提高生产效率。

加工区应与其他区域分开,避免交叉污染。

最后,包装区应配备适当的包装设备和材料,将熟肉制品进行包装,以确保产品的卫生和质量。

同时,还需要一个质检区,进行产品质量的检验,以及一个成品储存区,将已包装的产品存放。

总之,一个合理设计的生猪屠宰场应包括准备区、屠宰区、熟肉制品加工区和包装区等不同功能区域,并考虑到安全、环保和卫生的问题。

这样可以提高工作效率,确保产品的质量和安全,降低生产成本。

畜禽屠宰加工设备 猪屠宰成套设备技术条件-最新国标

目次1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 组成、配置和主要参数 (3)5 通用技术要求 (4)6 主要设备技术要求 (8)7 试验方法 (22)8 检验规则 (24)9 标志、包装、运输与贮存 (26)畜禽屠宰加工设备猪屠宰成套设备技术条件1 范围本文件规定了猪屠宰成套设备的组成、配置和主要参数、通用技术要求、主要设备技术要求、检验方法、检验规则和标志、包装、运输与贮存要求。

本文件适用于猪屠宰加工成套设备的设计、制造、安装、试验、检验和使用管理。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志GB 2894 安全标志及其使用导则GB/T 3766 液压传动系统及其元件的通用规则和安全要求GB/T 3768 声学声压法测定噪声源声功率级和声能量级采用反射面上方包络测量面的简易法GB/T 4208 外壳防护等级(IP代码)GB/T 5048 防潮包装GB/T 5226.1 机械电气安全机械电气设备第1部分:通用技术条件GB 5749 生活饮用水卫生标准GB/T 7932 气动对系统及其元件的一般规则和安全要求GB/T 7935 液压元件通用技术条件GB/T 8196 机械安全防护装置固定式和活动式防护装置设计与制造一般要求GB/T 10595 带式输送机GB 11341 悬挂输送机安全规程GB/T 13306 标牌GB/T 13384 机电产品包装通用技术条件GB/T 13912 金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法GB/T 14521 连续搬运机械术语GB 15179 食品机械润滑脂GB/T 17236 畜禽屠宰操作规程生猪GB/T 19480 肉与肉制品术语GB 19891 机械安全机械设计的卫生要求GB/T 22575 猪电致昏设备GB 22747 食品加工机械基本概念卫生要求GB/T 27519 畜禽屠宰加工设备通用要求GB/T 41548 畜禽屠宰加工设备畜禽肉分割线GB 50168 电气装置安装工程电缆线路施工及验收规范GB 50270 输送设备安装工程施工及验收规范GB 50317 猪屠宰与分割车间设计规范GB 50431 带式输送机工程技术标准NY/T 3224 畜禽屠宰术语NY/T 3358 畜禽屠宰加工设备洗猪机NY/T 3359 畜禽屠宰加工设备猪烫毛设备NY/T 3360 畜禽屠宰加工设备猪脱毛机NY/T 3362 畜禽屠宰加工设备猪抛光机NY/T 3363 畜禽屠宰加工设备猪剥皮机NY/T 3364 畜禽屠宰加工设备猪胴体劈半锯NY/T 3365 畜禽屠宰加工设备猪胴体输送轨道NY/T 3366 畜禽屠宰加工设备兽医卫生同步检验输送装置NY/T 3399 生猪屠宰加工周转箱清洗机NY/T 3967 畜禽屠宰加工设备快速冷却输送设备NY/T 3403 猪胴体自动劈半机SB/T 222 食品机械通用技术条件基本技术要求SB/T 223 食品机械通用技术条件机械加工技术要求SB/T 224 食品机械通用技术条件装配技术要求SB/T 225 食品机械通用技术条件铸件技术要求SB/T 226 食品机械通用技术条件焊接、铆接技术要求SB/T 227 食品机械通用技术条件电气装置技术要求SB/T 228 食品机械通用技术条件表面涂漆SB/T 229 食品机械通用技术条件产品包装技术要求JB/T 3929 通用悬挂输送机技术条件JB/T 12356 肉类周转箱清洗机JB/T 12366 畜类屠宰加工机械猪胴体自动劈半机JB/T 12865 畜类屠宰加工机械螺旋自动刨毛机JB/T 12866 畜类屠宰加工机械喷淋式热水烫毛装置JB/T 12868 畜类屠宰加工机械液压柔性刨毛机JB/T 12869 畜类屠宰加工机械运河式热水浸烫机JB/T 12870 畜类屠宰加工机械蒸汽烫毛装置3 术语和定义GB/T 14521、GB/T 19480、GB/T 27519和NY/T 3224界定的以及下列术语和定义适用于本文件。

屠宰厂及设施要求

屠宰厂及设施要求(一)屠宰厂设计原则1.厂址选择生猪屠宰厂应建在地势较高,干燥,水源充足,交通方便,无有害气体、灰沙及其他污染源,便于排放污水的地区。

屠宰厂不得建在居民稠密的地区,距离至少在500m以上,应位于居民区的下游和下风向。

2.布局生猪屠宰厂的布局必须符合流水作业要求,应避免原料、半成品和成品之间,健畜和病畜之间,产品和废弃物之间互相接触,以免交叉污染。

具体要求如下:(1)饲养区、生产作业区应与生活区分开设置。

(2)运送活畜进厂与成品出厂不得公用一个大门和场内通道,厂区应分别设人员进出、成品出厂和活畜进厂的大门。

(3)生产车间一般应按待宰、屠宰、冷却、分割、加工、冷藏的顺序合理设置。

(4)污水与污物处理设施应在距生产区和生活区有一定距离(100m以上)的下风处。

(二)屠宰设施及其卫生要求1.厂房与设施(1)结构要求厂房与设施必须结构合理、坚固,便于清洗和消毒。

必须设有防止蚊、蝇、鼠及其他害虫侵入或隐匿的设施,以及防烟雾、灰尘的设施。

(2)高度厂房应能满足生产作业、设备安装与维修、采光与通风的需要,如屠宰车间的天棚高度应不低于6cm。

(3)地面应使用防水、防滑、不吸潮、可冲洗、耐腐蚀、无毒的材料;坡度应为1%~2%(屠宰车间应在2%以上);表面无裂缝、无局部积水,易于清洗和消毒;设明地沟且应呈弧形,设排水口且虚设网罩。

(4)墙壁应使用防水、防滑、不吸潮、可冲洗、无毒、淡色的材料;强内面应贴不低于2cm的浅色瓷砖;顶角、墙角、墙与地面的夹角均呈弧形,便于清洗。

(5)天花板、门窗等天花板表面涂层应光滑,不易脱落,防止污物积聚。

所有门、窗及其他开口必须安装易于拆卸和清洗的纱门、纱窗或压缩空气幕,内窗台须下斜45°或采用无窗台结构。

厂房楼梯及其他辅助设施应便于清洗、消毒,避免引起食品污染。

(6)屠宰车间屠宰车间流程的顺序如吊挂、放血、去内脏、胴体修整等必须是连续的流水作业。

必须设有兽医检验员和相应检验设施,包括同步检验、对号检验、旋毛虫检验、内脏检验、化验室等。

(完整)猪屠宰与分割车间设计规范50317-2000

猪屠宰与分割车间设计规范GB50317—20001 总则1.0。

1 为提高猪屠宰加工水平,保证肉品质量,规范猪屠宰与分割车间的设计标准,特制定本规范。

1.0.2 本规范适用于新建、扩建和改建的猪屠宰与分割车间的工程设计。

猪屠宰车间按小时屠宰量分为四级:Ⅰ级:300头/h(含300头/h)以上;Ⅱ级:70头/h(含70头/h)—300头/h;Ⅲ级:30头/h(含30头/h)—70头/h;Ⅳ级:30头/h以下。

分割车间按班产分割量分为两级:一级:5t(含5t)以上;二级:5t以下。

1.0。

3 屠宰与分割车间应确保操作工艺、卫生、兽医卫生检验符合要求,并应做到技术先进、经济合理、节约能源、使用维修方便.1。

0.4 出口注册厂的屠宰与分割车间工程设计除应不低于本规范对Ⅰ级屠宰车间及一级分割车间的要求外,尚应符合国家出入境检验检疫局发布的有关要求和规定.1。

0。

5 屠宰与分割车间工程设计除应符合本规范外,尚应符合国家现行的有关强制性标准的规定.2 术语2.0。

1 猪屠体 pig body猪屠宰、放血后的躯体。

2.0.2 猪胴体 pig carcass生猪屠宰、放血后,去毛、头、蹄、尾、内脏的躯体。

2。

0.3 二分胴体(片猪肉)half carcass沿背脊正中线,将猪胴体劈成的两半胴体。

2。

0。

4 内脏 offals猪脏腑内的心、肝、肺、脾、胃、肠、肾等。

2.0.5 挑胸 breast splitting用刀刺入放血口,沿胸部正中挑开胸骨。

2。

0。

6 雕圈 cutting of around anus沿肛门外围,用刀将直肠与周围括约肌分离。

2。

0。

7 分割肉 cut meat胴体去骨后,按规格要求分割成各个部位的肉。

2。

0。

8 同步检验 synchronous inspection生猪屠宰剖腹后,取出内脏放在设置的盘子上或挂钩装置上并与胴体生产线同步运行,以便兽医对照检验和综合判断的一种检验方法。

2。

0.9 验收间 inspection and reception department活猪进厂后检验接收的场所。

生猪屠宰设备清单

生猪屠宰设备清单一、工艺技术要求及方案(一)屠宰场设备的屠宰工艺流程布置做到清洁区与非清洁区严格分开,防止产品受到交叉污染,所有加工车间均采用单层水平布置,局部设二层,作生活用房及参观走廊。

(二)屠宰工艺采用流水线生产,从非清洁区开始随工艺流程逐渐进入清洁区。

非清洁区设有待宰、淋浴、放血、烫毛等工序,半清洁区设有胴体加工、同步检验、副产品加工等工序;清洁区设有两段冷却、剔骨分割、包装、鲜销、入库等工序。

(三)生产区与生活区进行合理分区,各车间内部设有卫检、消毒设施和高压清洗设备,并设有男女更衣室、淋浴室和厕所,入口处均设有洗手盆及消毒池。

(四)在工艺设计中,采用宰前检疫,多点监控,按工序设检验岗位。

分设头检、旋检、肠检、胴体、内脏同步检验等工序。

对毛皮、内容物、废弃物采用压缩空气管道吹送的方法,送至暂存区,减少车间的交叉污染及平面运输。

(五)对刀器具采用82℃热水系统消毒工艺,减少交叉污染。

根据工艺要求,对各车间采用不同的室温控制产品质量。

(六)分割使用单层分割输送机。

胴体、肠胃、心肝肺、头、蹄实施同步卫检,如发现可疑病胴体,将其打入悬挂轨道的道岔,健康胴体称重、盖章后送冷却间。

(七)屠宰供应少数民族食用的畜类产品,要尊重民族风俗习惯:使用祭牲法宰杀放血时,应设置使活畜仰卧固定装置,并把猪肉和牛、羊肉的屠宰、分割、储藏完全分开。

(八)副产品大部分经加工整理后鲜销,未销售的副产品送冷库冻结后冷藏二、生产工艺(一)、生猪的屠宰与分割1、烫白条工艺流程:待宰→冲淋→击晕放血→清洗→烫毛→打毛→提升→体表检验→干燥→燎毛→刮黑→刀圈子→折胸骨剖腹→取白内脏→取红内脏→旋检取样→同步检验→下头→劈半→复检→修割→去头蹄尾→盖印→称重→冲洗→快速冷却→冷却排酸→鲜销或分割。

2、剥皮白条工艺流程:待宰→冲淋→击晕放血→清洗→预剥→剥皮→提升→体表检验→干燥→燎毛→刮黑→刀圈子→折胸骨剖腹→取白内脏→取红内脏→旋检取样→同步检验→下头→劈半→复检→修割→去头蹄尾→盖印→称重→冲洗→快速冷却→冷却排酸→鲜销或分割。

猪的屠宰设备设计

班级:食科13-4 班学号:242013004014 日期:2016年5月30日方案的提出近年来,由于社会经济的不断进步,我国的肉制品行业迅速发展,但是目前我国生猪屠宰流程的机械化程度与国外有较大差异,大多数中小生产企业所使用的多为上世纪60~70 年代的研制的设备与时代进步脱节比如仍使用手握式麻电器、光电麻电器、摇摆式烫猪机、三滚筒刮毛机、卧式刮毛机、往复式劈半电锯等; 在屠宰加工工艺上还是手工刺杀猪血、自然流出,热水浸汤刮毛清水池修割残毛并且屠宰过程中的刀具和操作人员的手没有严格的消毒等。

这些落后的生猪屠宰设备和工艺极大地妨碍了我国生猪屠宰业的发展。

目前一些大型肉类加工厂通过技术引进、消化吸收、模仿创新、自主创新等措施实现了从普通的两点麻电包括手工麻电向托胸三点式麻电机发展,从悬挂式放血向卧式放血发展; 从摇烫式烫毛向悬挂式运河烫池发展,进一步向悬挂式蒸汽烫毛发展。

从普通卧式脱毛向螺旋式自动脱毛发展,从单一设备控制到屠宰线的中央控制发展。

但总的来说当前我国生猪屠宰设备与国外先进设备之间还存在着相当大的差距,比如说之前参观的双汇生猪屠宰车间,人工操作较多,极易对胴体产生二次污染。

前几天在老师的带领下我们参观了双汇集团的生产车间,在屠宰 车间中我们了解了生猪的屠宰加工流程大致为:预持 其中大部分采用先进设备,但是在去除内脏这部分的工作,却是人力 手工完成的。

众所周知动物内脏含有病原体的几率很高, 人工去除不 仅容易使工作人员感染病毒,而且劳动强度高,也容易污染产品。

所 以我们小组在去除内脏方面有一些问题和想法。

我们想如果用机械压力的方法通过挤压猪的内脏与猪内腔壁之间的油脂层,进而切断内脏与腔体之间的联系的方法来去除内脏, 使内脏掉入下面传送带,直接传送至清洗系统,避免二次污染。

不仅 方便快捷而且更加的省心省力。

可以提高生产的效率,减少工人的劳 动强度。

设计说明书设计加工量为360个/小时的自动去除猪内脏装置,用于生猪屠 宰生产。

a类生猪屠宰场建设标准

A类生猪屠宰场建设标准一、建筑设计屠宰场应远离居民区、学校、医院等人口密集区域,并符合城乡规划的要求。

场区应按照生产流程合理布局,并设置相应的净道和污道,防止交叉污染。

屠宰车间应宽敞明亮,通风良好,地面应耐磨、防滑、耐腐蚀。

屠宰设施应采用符合国家标准的先进设备,确保屠宰质量和安全。

二、设备设施屠宰设备应包括屠宰台、脱毛机、清洗机、分割肉案等,并符合国家有关标准。

屠宰设备应采用优质材料制作,表面光滑,易于清洗和消毒。

屠宰设备应定期检修和维护,确保设备正常运行。

三、卫生管理屠宰场应建立完善的卫生管理制度,并配备专兼职卫生管理人员。

屠宰人员应定期体检,取得健康证明后方可从事屠宰工作。

屠宰场应定期对场区、车间和设备进行清洗和消毒,保持环境整洁卫生。

屠宰过程中应严格执行卫生操作规程,确保产品质量和安全。

四、人员培训屠宰场应定期对员工进行食品安全、卫生知识等方面的培训,提高员工的安全意识和卫生素质。

从事屠宰的工作人员应取得相应的资格证书后方可上岗。

五、环境卫生屠宰场应有良好的排水系统,防止污水横流和恶臭气味扩散。

场区内的垃圾和废弃物应集中存放并及时清理,保持环境整洁卫生。

屠宰场应设置相应的通风设备,确保空气流通顺畅。

六、防疫检疫屠宰场应设有专门的检疫室,对进场的生猪进行严格的检验检疫。

检疫人员应取得相应的资格证书,并按照国家有关法规对生猪进行检验检疫。

屠宰场应建立完善的防疫检疫档案管理制度,对检疫结果进行记录和归档。

七、安全防护屠宰场应设置安全警示标识,并配备相应的安全防护设施。

屠宰设备应符合安全标准,并设有紧急停止开关和安全警示标识。

屠宰场应定期对员工进行安全培训,提高员工的安全意识和安全操作技能。

八、环保要求屠宰场应遵守国家环保法规,确保废水、废气、噪声等达到国家排放标准。

屠宰场应设有污水处理设施,对污水进行净化处理后才能排放。

屠宰场应采用环保型的屠宰设备和技术,降低能源消耗和环境污染。

(完整版)生猪屠宰加工工艺和设备

山东诸城正丰机械厂第一章生猪屠宰加工工艺、生猪屠宰加工工艺流程示意图1、 刨毛猪屠宰加工工艺流程在白内脏检疫输送机的托盘内待检验)IIT 旋毛虫检验|f 预摘红内脏口取红内脏I(红内脏挂在红内脏检疫输送机的挂钩上待检验)f 预摘头一劈半一胴体和内脏的同步检验f 去尾一去头一去前蹄 III鲜肉销售I 冷却肉销售f 分三段f 分割部位肉f 称重包装装盘厂速冻或保鲜厂脱盘装箱一冷藏一分割肉销售2、剥皮猪屠宰加工工艺流程健康猪进待宰圈一停食饮水静养12-24小时一宰前淋浴一瞬间击晕-拴腿提升|.刺杀一沥血(沥血时间:5min)1-1毛猪屠体的清洗-|去头一卸猪入预剥工位一去前后蹄和尾一阿皮一机械剥皮一III头蹄尾进头蹄尾加工间加工处理|皮张入猪皮暂存间一胴体提升-胴体修割一封直肠(刁圈)一去生殖器一剖腹折胸骨一取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验)合格的白内脏进入白内脏加工间内处理胃容物通过风送系统输送到车间外约50米处的废弃物暂存间一旋毛虫检验-预摘红内脏-取红内脏|(红内脏挂在红内脏检疫输送机的挂钩上待检验)II一白条冲淋一排酸(0-4℃)一分三段一分割部位肉一称重包装装盘鲜肉销售冷却肉销售一脱盘装箱-冷藏一分割肉销售二、生猪屠宰加工工艺1、待宰圈管理(1)、活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。

(2)、卸车后,检疫人员必须逐头观察活猪的健康状况,按检查的结果进行分圈、编号,合格健康的生猪赶入待宰圈休息;可疑病猪赶入隔离圈,继续观察;病猪和伤残猪送急宰间处理。

(3)、对检出的可疑病猪,经过饮水和充分休息后,恢复正常的可以赶入待宰圈;症状忍不见缓解的,送往急宰间处理。

(4)、待宰的生猪送宰前应停食静养12-24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员要定时观察,发现可疑病猪送隔离圈观察,确定有病的猪送急宰间处理,健康的生猪在屠宰前3小时停止饮水。

生猪屠宰场设备规范

生猪屠宰场设备规范

1、应配备猪屠体清洗装置/电致昏器/悬挂输送机/浸烫池/脱毛机(或剥皮机)/劈半机等。

2、放血轨道距地面的高度不应小于3.5m。

3、应有病猪或不合格肉品专用轨道及密闭不漏水的病猪专用运输工具。

4、宰后检验各操作点的操作区域长度应按每位检验人员不小于1.5m计算,检验操作点处轨道平面的高度和踏脚台高度应适合检验操作的需要。

5、屠宰设备的位置应便于安装/维护和清洗消毒,并符合生猪屠宰工艺流程要求。

6、接触产品的设备/工器具和容器应采用无毒/耐腐蚀/不生锈/易清洗消毒/坚固的材料制成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

食品机械与设备作业班级:食科13-4班姓名:李鑫学号:4014日期:2016年5月30日一、方案的提出近年来,由于社会经济的不断进步,我国的肉制品行业迅速发展,但是目前我国生猪屠宰流程的机械化程度与国外有较大差异,大多数中小生产企业所使用的多为上世纪60~70年代的研制的设备与时代进步脱节比如仍使用手握式麻电器、光电麻电器、摇摆式烫猪机、三滚筒刮毛机、卧式刮毛机、往复式劈半电锯等;在屠宰加工工艺上还是手工刺杀猪血、自然流出,热水浸汤刮毛清水池修割残毛并且屠宰过程中的刀具和操作人员的手没有严格的消毒等。

这些落后的生猪屠宰设备和工艺极大地妨碍了我国生猪屠宰业的发展。

目前一些大型肉类加工厂通过技术引进、消化吸收、模仿创新、自主创新等措施实现了从普通的两点麻电包括手工麻电向托胸三点式麻电机发展,从悬挂式放血向卧式放血发展;从摇烫式烫毛向悬挂式运河烫池发展,进一步向悬挂式蒸汽烫毛发展。

从普通卧式脱毛向螺旋式自动脱毛发展,从单一设备控制到屠宰线的中央控制发展。

但总的来说当前我国生猪屠宰设备与国外先进设备之间还存在着相当大的差距,比如说之前参观的双汇生猪屠宰车间,人工操作较多,极易对胴体产生二次污染。

前几天在老师的带领下我们参观了双汇集团的生产车间,在屠宰车间中我们了解了生猪的屠宰加工流程大致为:其中大部分采用先进设备,但是在去除内脏这部分的工作,却是人力手工完成的。

众所周知动物内脏含有病原体的几率很高,人工去除不仅容易使工作人员感染病毒,而且劳动强度高,也容易污染产品。

所以我们小组在去除内脏方面有一些问题和想法。

我们想如果用机械压力的方法通过挤压猪的内脏与猪内腔壁之间的油脂层,进而切断内脏与腔体之间的联系的方法来去除内脏,使内脏掉入下面传送带,直接传送至清洗系统,避免二次污染。

不仅方便快捷而且更加的省心省力。

可以提高生产的效率,减少工人的劳动强度。

二、设计说明书1、题目:自动去除猪内脏机的设计设计加工量为360个/小时的自动去除猪内脏装置,用于生猪屠宰生产。

2、设计要求内容(1)设计方案的确定:自动去除猪内脏肌的设计原理。

(2)生产能力的确定:加工量为360个/小时。

(3)主要工作部件的设计:电动机的选择、机械臂的选择、金属挡板的选择。

(4)设备的特点和应用。

三、设备原理及流程图原理:首先,我们在生猪的屠宰线上的开膛工艺后面的运输链上加一个光电感应装置,在猪胴体通过的时候光电感应器接收到信号,然后设备开始运转,通过与电动机M1用皮带连接的曲柄滑块机构控制机械臂B1做往复式的前后运动,在B1的终端焊接一个壁面有凹槽金属挡板D,金属挡板D的另一面与机械臂B2通过相互卡衔的方式连接,可在接触处安装卡槽和卡如槽内的轮来减少摩擦。

机械臂B2通过管腔G,管腔上下分别与机械臂B3和弹簧T相互连接。

机械臂B2的另一端焊接有工作部分---刀片。

为更加贴合胴体腔壁作成内凹曲面。

而机械臂B3与凸块K组成凸轮机构。

凸块K通过齿轮与电动机M2连接。

当猪胴体开膛后运输到光电感应处,猪停止,由光电感应器发出信号经电脑处理后控制电动机M1运转,然后由曲柄滑块机构将轴功率转换为直线做功,推动挡板D做功,挡板D 推动机械臂B2带动切刮刀进入猪胴体的腔体内,同时电机M2开始输出,带动凸块做圆周运动,再由凸轮机构将圆周运动转化为直线运动带动机械臂K3做上下运动,同时压缩弹簧,推动机械臂B2在胴体腔内做上下运动,带动刀片切割内脏连接的油脂层,使内脏脱落。

然后凸轮运动完一周,在弹簧的协同作用下,机械臂B2B3在弹簧弹力下开始上升,在电动机M1和皮带的带动下曲柄滑块机构也完成一周的运动,机械臂B1开始回退,在卡轮的带动下机械臂B2前后运动回去,切刀片开始运动出胴体腹腔,使内脏掉入下面传送带,直接传送至清洗系统,避免二次污染,猪胴体流向下一步加工。

完成一整套运动。

设备流程图:A:原料猪 B:机械臂 D:凹槽金属挡板 G:管腔 K:凸块 T:弹簧四、主要工作部件设计1、电动机的选择按已知工作要求和条件选用Y系列一般用途的全封闭自扇冷式笼型三相异步电动。

根据电动机的输入和输出功率可确定电动机所需的功率根据所需效率、转速,由《机械设计手册》或指导书选定电动机:Y100L-2型号(Y系列)数据如下:额定功率: P=3 kw (额定功率应大于计算功率)满载转速:nm=2880r/min (nm—电动机满载转速)同步转速:3000r/min电动机轴径: 28mm电动机轴长: 60mm2、传动系统设计猪自动取内脏机通过机械传动系统将悬挂输送机的动力传递到取内脏执行部件组,使其绕固定的圆柱凸轮转动,在转动过程中由相应的凸轮廓线控制各执行部件完成取内脏作业。

机械传动系统主要由机械臂、金属挡板、管腔、凸块组成。

由光电感应器发出信号经电脑处理后控制电动机M1运转,然后由曲柄滑块机构将轴功率转换为直线做功,推动挡板D做功,挡板D 推动机械臂B2带动切刮刀进入猪胴体的腔体内,同时电机M2开始输出,带动凸块做圆周运动,再由凸轮机构将圆周运动转化为直线运动带动机械臂K3做上下运动,同时压缩弹簧,推动机械臂B2在胴体腔内做上下运动,带动刀片切割内脏连接的油脂层,使内脏脱落。

然后凸轮运动完一周,在弹簧的协同作用下,机械臂B2B3在弹簧弹力下开始上升,在电动机M1和皮带的带动下曲柄滑块机构也完成一周的运动,机械臂B1开始回退,在卡轮的带动下机械臂B2前后运动回去。

3、猪体定位系统设计禽体准确、牢固的定位是保证取内脏加工效果的前提。

取内脏加工方式不同,禽体定位方式也不同。

猪自动去除内脏机是通过光电感应接收信号定位,当猪胴体开膛后运输到光电感应处,猪停止,由光电感应器发出信号经电脑处理后控制电动机M1运转,设备开始操作,此方法定位准确快速,从而获得较好的加工效果。

4、去内脏部分设计去内脏部分机械结构取决于它的使用场合、被去除物体的形状、位置,猪自动去除内脏机在电动机M1和皮带的带动下曲柄滑块机构也完成一周的运动,机械臂B1开始回退,在卡轮的带动下机械臂B2前后运动回去,切刀片开始运动出胴体腹腔迅速将内脏割除使内脏掉入下面传送带,直接传送至清洗系统,避免二次污染,猪胴体流向下一步加工。

完成一整套运动。

五、设备特点及使用特点:1、具有高度自动化、连续化、规模化、精密化、装备先进、结构复杂等特点,提高了生产效率。

2、高度流程性:生产环节环环相套,流程型制造对设备的平稳运行要求更高,只要制造流程中一个环节出现问题,很可能导致整个生产链的断裂,造成巨大损失。

3、运行高效性:产量、劳动生产率的高效。

4、降低了人工强度,节约了大量的劳动力,节省成本。

5、减少了二次污染,提高了产品安全性。

6、设备保养维护技术性高,要求具有较高的专业水平。

(1)及时性:对设备维修的有效性和准确性要求,把停机时间压缩到最短。

(2)全面性:现代化设备的社会化程度高,从设计、制造、安装、调试、使用、维护直至报废,各环节相互影响,相互制约,要求实施综合管理。

(3)高效性:流程工业追求的是劳动生产率的高效,在设备管理方面必须体现。

(4)经济性:由于装置复杂和昂贵,要求备件尽可能少,设备解体尽可能少、避免过维修,寻求维修和管理成本的经济合理性。

使用:1、在独立使用设备前,必须经过设备结构性能、技术规范和安全操作规程的技术基础理论教育及实际操作技能的培训,设备操作考试合格并获得设备操作证,方可持证上岗操作设备。

2.设备专人管理、操作,未经领导批准不能使用和改动设备。

(四保持)(1)各操作开关、安全防护装置齐全。

(2)认真遵守操作规程,不超负荷使用。

(3)自觉遵守设备使用守则。

(4)做好设备运行状态监测3.每日班前按点检作业表要求项目对操作设备进行点检,并将点检结果记录在点检作业表上。

4.发现设备有不正常情况,应立即检查原因,及时反映。

在紧急情况下,应采取果断措施或立即停车,并上报和通知值班长及有关岗位,不弄清原因、不排除故障不得盲目开车。

5.作好设备运行记录,将本班次设备异常,故障,停、开机时间进行记录。

未处理的缺陷必须记于运行记录上。

6.认真做好“6S”现场清理工作(1)外观无灰尘、油垢、呈现本色。

(2)各盖罩内部无灰尘、杂物、油垢。

(3)电器箱、电器装置内外无灰尘和杂物。

(4)周围地面干净。

(5)各紧固螺丝、螺帽、铭牌、罩盖、开关齐全。

(6)操作部位活动自如,无绳捆索绑附加物。

(7)附件摆放整齐、清洁良好。

(8)工件、在制品摆放整齐。

(9)各操作开关、安全防护装置齐全。

7.做好交接班工作。

(1)上班按设备日保标准与维修工交接。

(2)下班按“6S”标准与维修工交接。

(3)作好交接班记录。

六、操作单元要求与注意事项操作单元要求:从右胸下肋骨处开口刀尖向外,刀尖向下,沿体腔壁由上而下割除脏器,使它们落在下面传送带上,必须贴紧体腔壁,避免将内脏割破,污染胴体。

如果内脏被割破,此胴体需用清水冲洗干净腹腔,转入病猪线隔离放置,并作特殊处理注意事项:1、模仿人工操作时刀切开部位,要准确、快速。

2、要将心、肝、肺、生殖器、输尿管一同割除3、不得刺破内脏、胃、胆囊,不得割破小肠。

4、割除内脏后,要取样品进行检验。

5、去除的内脏在传送带上输送到下一环节进行分离、清洗、不得将其弄破。

6、除去内脏的猪体要及时清洗、冲洗胸、腹腔。

七、机器设备的维护和清洗维护:1、设备维护时,确定电、气开关处于关闭状态;2、每班产结束,操作者应及时清洗设备,保持设备清洁、卫生,并做好电气元件、机械传动系统、轴承等防水措施;3、检查设备紧固件连接部位、机械传动机构是否松动。

如有松动和损坏,应及时拧紧和跟换;4、定期检查设备传送机构的轴套、轴承、密封件等的磨损情况,保持传动部位的润滑,如有损坏应及时修复和更换;5、减速机应定期加注润滑油和换油,对轴承座润滑油脂进项补充和换同型号的新鲜油脂。

6、刀具采用不锈钢,硬度足够大,但要注意定时检查磨损情况。

清洗由于去除内脏所用主要设备为刮刀,而猪内脏周围为油脂、血以及粪便污染物,所以对于刀具的清洗尤为重要。

清洗具体要求是:先水洗,水温要低于55°C;接着是碱洗,温度为80°C,20~30min,碱洗主要目的是去除油脂;再水洗,约15min,~;再酸洗,温度为80°C,时间20~30min,HNO3浓度为1%~%;最后水洗,温水15min,用软水。