密度板加工流程介绍

密度板的工艺流程

密度板的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!密度板是一种常用的建筑材料,其制作工艺流程如下:1. 原料准备:密度板的主要原料包括木屑、胶水和添加剂。

密度板的弧形加工方法

密度板的弧形加工方法

密度板是一种常见的木质板材,由于其材质坚硬、平整度高、耐磨、防潮等特点,被广泛应用于家具、建筑、装修等领域。

在密度板的加工中,经常需要进行弧形加工,以满足设计要求。

那么,密度板的弧形加工方法有哪些呢?

1. 机械切割法:利用数控机床等机械设备,将密度板按照设计要求进行切割,实现弧形加工。

该方法精度高、效率快,适用于大规模生产。

2. 手工切割法:利用锯子、电锯等手工工具,对密度板进行精细的手工切割,实现弧形加工。

该方法精度低、效率慢,适用于小规模定制。

3. 热成型法:将密度板放入特制的热成型机中,利用高温和压力将板材加热软化,再利用模具将其成型为弧形。

该方法精度高、效率快,适用于大规模生产。

4. 激光切割法:利用激光切割机对密度板进行切割,实现精细的弧形加工。

该方法精度极高,但设备价格昂贵,适用于高端市场。

总之,密度板的弧形加工方法不止以上几种,根据实际加工需求和设备设施条件,可选用不同的方法来实现弧形加工。

- 1 -。

密度板加工流程

密度板加工流程

密度板加工流程如下:

1. 削片:密度板的原材料是将木材分离成纤维而制成的,削片则是其中重要的一步工序,主要将松杂木材削成符合生产规格的木片,以备热为纤维分离提供更好的条件。

2. 热磨:将削片车间削出的木片经预热蒸煮,机械分离得出纤维。

热磨工序的好坏,决定了密度板的产品质量,因此,生产线具备先进热磨机是提高密度板质量的必要条件。

3. 纤维干燥:热磨磨出的纤维加上施胶使得纤维含水率达到百分之四十至百分之五十,如不经干燥处理纤维难以适应后续工段,在本工艺段主要控制干燥温度在165℃左右,不会引起树脂预固化,从而影响板的静曲(MOR)和拉搞(IB),等力学性能。

这只是密度板加工的基本流程,具体操作可能会因材料、设备、工艺等因素而有所不同。

同时请注意,操作过程中要遵守安全规范,防止意外发生。

中密度板表面处理工艺

中密度板表面处理工艺一、前言中密度板是一种由木材纤维和树脂粘合剂制成的板材,具有质地均匀、强度高、易加工等优点。

在生产过程中,中密度板表面处理是一个非常重要的环节,它直接影响到产品的外观质量和使用寿命。

本文将详细介绍中密度板表面处理工艺。

二、原材料准备1. 中密度板:选用质量好、密度均匀的中密度板作为基材。

2. 砂纸:根据需要选择不同规格的砂纸,一般选用240目至400目之间的砂纸。

3. 涂料:根据需要选择不同种类的涂料,如清漆、油漆等。

4. 涂刷工具:包括刷子、辊子等。

5. 其他辅助工具:如扫帚、抹布等。

三、表面处理步骤1. 去毛刺使用240目至320目的砂纸对中密度板表面进行打磨,去除毛刺和不平整处。

注意力度要均匀,避免出现凹凸不平或划痕等问题。

2. 打底涂料将打底涂料均匀地涂刷在中密度板表面上,使其充分渗透到木材纤维内部。

打底涂料的选择应根据实际需要进行,一般选用透明或浅色的清漆或底漆。

3. 粗磨使用320目至400目的砂纸对中密度板表面进行粗磨,去除表面不平整处,并使打底涂料与中密度板基材之间形成良好的结合。

4. 中涂将中涂涂料均匀地涂刷在中密度板表面上,使其充分渗透到木材纤维内部。

中涂涂料的选择应根据实际需要进行,一般选用颜色比较浓重的油漆。

5. 中磨使用400目至600目的砂纸对中密度板表面进行中磨,去除表面不平整处,并使中涂涂料与打底涂料之间形成良好的结合。

6. 面涂将面涂涂料均匀地涂刷在中密度板表面上,使其充分渗透到木材纤维内部。

面涂涂料的选择应根据实际需要进行,一般选用颜色比较浅的清漆或油漆。

7. 细磨使用800目至1000目的砂纸对中密度板表面进行细磨,去除表面不平整处,并使面涂涂料与中涂涂料之间形成良好的结合。

8. 打磨使用2000目以上的砂纸对中密度板表面进行打磨,使其光滑亮丽。

注意力度要均匀,避免出现凹凸不平或划痕等问题。

9. 擦拭用抹布擦拭中密度板表面,去除表面的灰尘和杂质。

密度板热压折弯工艺流程

密度板热压折弯工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!密度板热压折弯工艺流程:①材料准备:选取合适规格和质量的密度板作为加工原料,确保板材平整、无瑕疵,根据设计要求裁切成预定尺寸。

②加热软化:将裁切好的密度板放入加热设备中,通过均匀加热使板材表面温度达到其软化点。

此过程需严格控制温度和时间,以避免板材烧焦或软化不均。

③压模成型:当板材软化至可塑状态时,迅速移至预先设定好形状的模具下方,使用液压或气压系统对软化板施加均匀且足够的压力,使其紧贴模具表面,形成所需的弯曲形状。

④冷却定型:在板材保持压弯状态的同时,采用冷却系统快速降低其温度,帮助材料固化,确保折弯形状固定不变形。

冷却过程也需控制得当,避免冷却过快导致的内部应力集中。

⑤质量检查与修整:待板材完全冷却后,对成品进行细致检查,包括形状精度、表面光滑度及有无裂纹等质量问题。

必要时,进行边缘修整或表面处理,以达到最终产品标准。

⑥包装存储:合格产品进行适当包装,防止运输和储存过程中受损,然后分类入库,等待后续使用或出厂销售。

中密度纤维板生产工艺及操作规程

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载中密度纤维板生产工艺及操作规程地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容xxxxxxx密度板有限责任公司文件中密度纤维板生产工艺及操作规程(第1版第0次修订)文件编号:BSD-GY-01编制:审核:批准:受控状态:√受控非受控2013年06月20日颁布 2013年06月20日实施xxxxxxx密度板有限责任公司发布堆场工艺规程一、木料堆放场地应尽量干燥、平坦、干净,要保证材料良好的通风和良好的排水条件,还需做好安全防火工作。

二、材料堆放应分明类别,需要把木片、木材分类分开堆放,木材中松木必须与其它木材分开堆放,桉木需与其它杂木分开堆放,若某一种杂木数量太多,也应单独堆放。

三、木材堆放应尽量整齐有序,堆垛间必须留有一定的间隔,每一堆垛的大小长约50米、宽约30米,高度一般规定为:1、人工搬运的最高为3--4米;2、机械搬运的最高可达10米;堆垛间距一般为5--6米或可视吊车脚臂伸缩而定。

四、为了保证生产正常运行,堆场内应能够供应生产达1个月以上的贮备量,雨季前或雨季期间要有3个月以上的贮备量。

五、木材的收购检验应严格按照“木材检验标准”执行,用于生产性的木材,不允许含有杉木等,木料中不允许有碳化、腐朽材,以及金属、塑料、橡胶、砂石等有害物质,收购的木料尾径应在40mm以上,松木尾径可在30mm以上。

六、木片的收购检验应严格按照“外购木片检验规程”执行。

用于生产性的木片,目测,不允许有橡胶、塑料、金属、麻绳等有害物质,树节不宜太多,不允许有腐朽或发霉严重的木片等,应尽快使用验收合格的木片。

防止发霉变质,堆放不宜太高(不得超过5米)堆放时间一般为3--4天,最长时间不得超过7天,遇天气潮湿、下雨、炎热,堆放时间还应缩短,需在3天内使用完(木片的具体使用要求还应根据生产情况和领导安排另定)。

中密度纤维板生产工艺规程

中密度纤维板生产工艺规程编制:审核:批准:2006年11月1日颁布执行以木质纤维或其他植物纤维为原料、施加胶粘剂、制成密度在450~88Kg/m3范围的板材称为中密度纤维板。

工艺流程图:截断磁选↗↘↓木料→削片→木片贮存→木片蒸煮→热磨→施胶→施蜡→纤维干燥→纤维贮存→铺装成型→扫平→皮带秤称重→板坯连续预压→板坯齐边→纤维回收板坯横截→同步运输→一号加速运输→二至五号加速运输→小车装板→废板坯回收热压→卸板→翻板冷却→中间堆垛→粗砂→精砂→纵横裁边→检验分等→入库木粉回收利用热能木片制备工段木料贮存→削片→木片贮存1、原料:木质纤维原料,包括采伐剩余物(小径材、枝桠、薪炭材)、造材剩余物(截头)、加工剩余物(板皮、木芯、碎单板及其他下脚料)、以及回收的废旧木材等,要求木材密度在0.4-0.6g/cm3之间,PH=4.0-6.50之间。

常见不能用的树种有: 大叶桉(胶树)、柠檬桉、相思树、鸭脚木、木麻王等。

2、原料贮存场地应平坦,并且要有良好的排水条件,原料堆垛之间留有一定的间隔,保证原料的良好通风与干燥。

为了装卸方便,人工搬运的原料堆高度在2.0-2.5m之间,由机械搬运,允许料堆高度达10m以上。

3、木料进入削片机前要求清除上面铁质等杂物,以免损坏刀片。

进鼓式削片机的原料尺寸:直径或厚度小于160mm。

弯曲太大的和超过要求尺寸的木料,应从弯曲处截断或改小符合要求后再进削片机。

4、鼓式削片机的两片飞刀的伸出量应相同,以保证飞刀与底刀的距离相一致,飞刀与底刀之间的距离保证在0.8-1.0mm。

加工较厚的厚料时,可将飞刀与底刀的距离适当调大些(1-2mm)。

5、刀片要经常更换和研磨,以保持刃口锋利,在正常情况下,飞刀每切削8h 应换一次,底刀每30天更换一次。

6、合格木片尺寸规格:长度16-30mm,宽度15-25mm,厚度3-5mm要求木片大小均匀,切口匀整、光滑、无毛刺,木片外形呈棱型。

7、木片组成要求:木片类型木片长度(mm)组成(%)大型木片>40 不超过5标准木片16~40 不少于75小型木片6~15 不多于15碎木片≤5 不多于58、木片经运输机送入木片料仓贮存,以保证生产的连续化,要求经常清理料仓死角的木片及螺旋口外面的木片。

密度板烤漆施工工艺流程

密度板烤漆施工工艺流程

密度板烤漆施工工艺流程一般分为以下几个步骤:

1. 材料准备:准备好需要用到的工具和材料,包括砂纸、清洁剂、底漆、烤漆和喷涂设备等。

2. 表面处理:使用砂纸将密度板表面磨光,使表面光滑、平整并去除表面缺陷。

随后用清洗剂擦拭表面,确保表面干净无尘。

3. 底漆喷涂:将底漆倒入喷涂设备中,均匀喷涂密度板表面,注意避免漏喷或者出现拉丝现象,以保证喷涂质量。

4. 烘干处理:底漆喷涂后需要在室温下静置一段时间,以确保底漆干透。

5. 中层研磨:使用细砂纸对底漆进行研磨,使表面光滑。

6. 烤漆喷涂:将烤漆倒入喷涂设备中,均匀喷涂密度板表面,准确把握喷涂厚度和均匀度。

7. 烤干处理:密度板放入烤房中进行烘烤,烘干时间和温度根据不同的材料和喷涂工艺要求而定。

8. 检查和包装:将烤干的密度板取出,进行全面检查,发现问题及时修整、润色,并进行包装。

以上便是密度板烤漆施工的基本流程。

中密度纤维板生产工艺知识

中密度纤维板生产工艺知识1. 引言中密度纤维板(Medium Density Fiberboard, MDF)是一种以木纤维为主要原料,通过高温高压下,用合成树脂或胶黏剂进行粘合加工而成的板材。

中密度纤维板广泛应用于家具、地板、门窗等领域,具有平整度好、强度高、易加工的特点。

本文将介绍中密度纤维板的生产工艺知识,包括原料准备、纤维制备、生产工艺、后处理等内容。

2. 原料准备中密度纤维板的主要原料是木纤维,通常采用锯末、木屑或竹屑等。

原料的选择直接影响到中密度纤维板的质量和性能。

首先,原料需要经过干燥处理,将其水分含量控制在合适的范围内。

过高的水分含量会导致中密度纤维板干燥过程中产生大量的气泡和变形。

其次,原料需要经过筛选,去除杂质和过大的颗粒。

这样可以确保制成的中密度纤维板表面平整度,减少细小颗粒对板材质量的影响。

3. 纤维制备在纤维制备过程中,主要需要将原料进行切割、破碎和成型。

首先,原料经过切割机械进行切割处理,将其切成适当的大小。

然后,通过破碎机对原料进行粉碎,使得纤维的长度和宽度符合要求。

接下来,纤维需要通过成型机进行成型。

在成型机的作用下,原料和树脂或胶黏剂混合,经过高温高压下的压制和烘干,形成中密度纤维板的初步形态。

4. 生产工艺中密度纤维板的生产工艺包括加热压制、粘合剂使用和烘干等环节。

首先,在加热压制阶段,将成型好的纤维板放入热压机中,在高温高压下进行加热和压制。

热压机的参数需要根据不同的纤维板要求进行调整,包括温度、压力和时间等。

在粘合剂使用环节,根据纤维板的要求选择合适的粘合剂。

通常使用的粘合剂有合成树脂或胶黏剂等。

粘合剂的选择要考虑到板材的性能和环保要求。

最后,纤维板需要经过烘干处理,以去除上述生产过程中残留的水分。

烘干的过程需要控制好时间和温度,确保纤维板达到合适的含水率。

5. 后处理中密度纤维板生产完毕后,需要进行后处理工序,包括修边、打磨和包装等。

首先,对纤维板进行修边处理,将边缘整齐切割,以获得平整的板材边缘。

密度板加工流程 -回复

密度板加工流程-回复密度板加工流程是指根据一定的生产工艺和技术要求,将木制原料经过一系列的加工步骤和工序加工成成品密度板的过程。

密度板是一种木材加工产品,它具有均匀的密度和良好的物理性能,广泛应用于家具制作、建筑装饰、包装材料等领域。

下面将为您详细介绍密度板加工的具体流程。

第一步:原料准备密度板的主要原料是木片,通常需要使用硬木或软木的刨花、木屑或木方进行加工。

在原料准备阶段,首先需要选择优质的原料,确保木片的质量符合生产要求。

接下来,将所选原料进行分切,根据所需板材的规格和厚度进行切割,以备后续加工使用。

第二步:热压预处理为了改善原料木片的物理性能,通常需要进行热压预处理。

在这个步骤中,木片被放置在一个热压机中,在高温高压的环境下,通过压制和加热来改变木材的结构和性质。

这一步骤有助于提高板材的强度和耐水性,使得密度板具有更好的物理性能。

第三步:干燥经过热压预处理后,木片中可能仍然含有一定的水分。

为了确保后续加工的质量,需要进行干燥处理。

干燥过程中,木片被置于烘干机中,通过加热和通风来去除木材中的水分。

这也是为了防止密度板在使用过程中发生翘曲、开裂等问题。

干燥的时间和温度将根据木材的种类、厚度和所处环境等因素而有所不同。

第四步:拼芯拼芯是密度板加工的重要步骤之一。

在这个过程中,经过预处理和干燥的木片被按照一定的工艺要求进行拼接。

拼芯可以分为单层芯板和多层芯板两种,具体的方式根据不同的产品要求而定。

通过拼芯,可以将木片中的缺陷部分剔除,增强密度板的质量和稳定性。

第五步:胶合胶合是密度板加工的关键步骤之一。

在这个阶段,经过拼芯的木片被涂覆胶水,然后按一定的顺序和工艺要求进行叠压。

胶水在高温高压的环境中加热和固化,使得不同木片之间牢固连接,并且增强密度板的结构和强度。

胶合过程中需要确保胶水的质量和均匀性,以保证密度板的质量和性能。

第六步:修整在胶合后,密度板可能存在一些边角不齐、返纹和疤痕等缺陷。

为了提高密度板的外观和质量,需要进行修整处理。

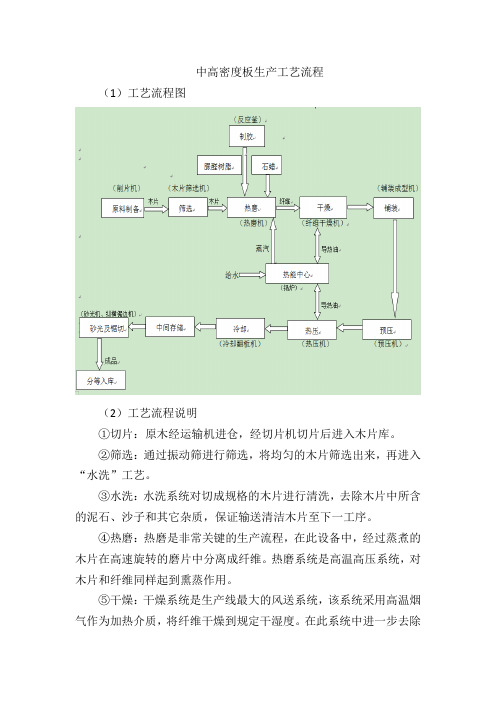

中高纤维板生产工艺流程

中高密度板生产工艺流程

(1)工艺流程图

(2)工艺流程说明

①切片:原木经运输机进仓,经切片机切片后进入木片库。

②筛选:通过振动筛进行筛选,将均匀的木片筛选出来,再进入“水洗”工艺。

③水洗:水洗系统对切成规格的木片进行清洗,去除木片中所含的泥石、沙子和其它杂质,保证输送清洁木片至下一工序。

④热磨:热磨是非常关键的生产流程,在此设备中,经过蒸煮的木片在高速旋转的磨片中分离成纤维。

热磨系统是高温高压系统,对木片和纤维同样起到熏蒸作用。

⑤干燥:干燥系统是生产线最大的风送系统,该系统采用高温烟气作为加热介质,将纤维干燥到规定干湿度。

在此系统中进一步去除

有害物质。

⑥铺装:经过干燥后的纤维通过筛选,合格的纤维经运输机、板面秤分别计量后送到铺装机中,铺装出均匀平整的板坯。

⑦热压:连续热压机是生产线最关键的设备,此设备通过温度、压力和生产速度的精密配合,迅速使板坯中胶黏剂固化,将板坯压制成型。

⑧冷却:将成型的素板按张次堆放在专门的区域,让它自行调理,物理应力充分释放。

这个过程大概是两天,冷却后的板材性质会更加稳定,不容易变形。

⑨砂光:使用砂光机对红维板表面进行加工和厚度的校正。

去除板材表面的预固化层,提高板材表面使用率。

裁切按客户所要求的规格,对板子进行尺寸上的规范。

⑩入库:将成品打包,编号,放入仓库。

通风良好和温度恒定的仓库,可以保证产品质量的稳定性。

密度板加工工艺流程

密度板加工工艺流程英文回答:The process of manufacturing plywood involves several steps.1. Log Selection: The first step is to select suitable logs for plywood production. The logs should be straight, free from defects, and have a high wood density.2. Peeling: In this step, the selected logs are rotated against a sharp blade, which peels off thin layers of veneer. The veneer sheets are then cut into specific sizes.3. Drying: The veneer sheets are dried to reduce their moisture content. This is usually done in a specialized dryer or kiln. The drying process helps to improve the stability and strength of the plywood.4. Sorting and Grading: After drying, the veneer sheetsare sorted and graded based on their quality. The sheets with defects or lower quality are separated for further processing or discarded.5. Gluing: The selected veneer sheets are stacked together with adhesive applied between each layer. The adhesive used is typically a type of resin or glue that provides strength and durability to the plywood.6. Pressing: The glued veneer sheets are placed in a hydraulic press, where heat and pressure are applied. This process helps to bond the layers together and create a strong and stable plywood panel.7. Trimming and Sanding: After pressing, the plywood panels are trimmed to the desired size and sanded to achieve a smooth surface finish. This step ensures that the final product meets the required specifications.8. Finishing: Depending on the intended use, the plywood panels may undergo additional finishing processes such as painting, staining, or coating with protectivelayers. This enhances the appearance and durability of the plywood.9. Quality Control: Throughout the manufacturing process, quality control measures are implemented to ensure that the plywood meets the required standards. This includes checking for defects, measuring thickness and dimensions, and conducting strength tests.10. Packaging and Shipping: The final step involves packaging the plywood panels and preparing them for shipment to customers. Proper packaging is essential to protect the panels during transportation.中文回答:生产胶合板的工艺流程包括以下几个步骤:1. 原木选择,首先需要选择适合生产胶合板的原木。

密度板家具生产工艺流程

密度板家具生产工艺流程英文回答:The production process of particle board furniture involves several steps, including material preparation, board formation, surface treatment, and assembly. Let me explain each step in detail.Firstly, the material preparation stage involves selecting and preparing the raw materials. Particle board is made from wood particles, such as wood chips or sawdust, mixed with a resin binder. These wood particles are typically sourced from sustainably managed forests. The particles are then dried to a specific moisture content and sorted according to their size.Next, the board formation stage begins. The wood particles are mixed with the resin binder and other additives, such as wax or fire retardants, in a blending machine. This mixture is then spread onto a conveyor beltand compressed under high pressure to form a thick mat. Heat is applied to cure the resin and bond the particles together. The mat is then cut into desired sizes and thicknesses.After the board formation, the surface treatment stage takes place. The particle board is sanded to smoothen the surface and remove any imperfections. It is then coated with a layer of melamine or laminate to enhance its durability and aesthetics. This coating can come in various colors and patterns, allowing for customization options.Finally, the assembly stage involves putting together the different components of the furniture. This includes attaching the particle board panels to the frame,installing hardware such as hinges and handles, and adding any additional features like drawers or shelves. The furniture is then inspected for quality and packaged for shipping.To illustrate the process, let's take the example of a particle board desk. In the material preparation stage,wood particles are sourced from responsibly managed forests and dried to the appropriate moisture content. They are then mixed with a resin binder and additives in a blending machine. The mixture is spread onto a conveyor belt and compressed under high pressure to form a thick mat. Heat is applied to cure the resin and bond the particles together. The mat is cut into panels of the required size for the desk.In the surface treatment stage, the particle board panels are sanded to create a smooth surface. They are then coated with a layer of melamine in a stylish wood grain pattern. This gives the desk a durable and attractive finish.Finally, in the assembly stage, the particle board panels are attached to a metal frame using screws and brackets. Drawers and a keyboard tray are added, along with hardware like handles and hinges. The desk is thoroughly inspected for any defects or flaws before being packagedfor delivery.中文回答:密度板家具的生产工艺流程包括几个步骤,包括原料准备、板材成型、表面处理和组装。

密度板烤漆工艺流程

密度板烤漆工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 密度板选材。

选择质量好、密度均匀的密度板作为基材。

检查密度板表面是否平整、无裂缝、无明显瑕疵。

密度板烤漆工艺流程

密度板烤漆工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!密度板烤漆工艺流程。

1. 基材处理。

对密度板进行砂光平整,去除表面的毛刺和不平整的部分。

一种密度板的生产方法与流程

一种密度板的生产方法与流程本发明涉及一种密度板的生产方法,具体是一种密度板的生产方法。

背景技术:现有的装饰装潢、家具、建筑、工程等领域,需要大量使用板材,如胶合板、纤维板、密度板等。

这些板材均是使用不同程度的含毒、有味、或燃的胶粘剂,存在污染环境,危害人民身体的健康,给使用者造成巨大的财产损失;同时我国有着大量的农作物皮、壳没有回收利用,大量农作物被遗弃腐烂,焚烧,烟尘弥漫,污染环境,使人们的身体健康受到危害。

密度板的生产方法是采用胶黏剂与纤维颗粒混合均匀,然后压制成板材。

胶黏剂中含有甲醛,甲醛对人体有很大的危害,而且普通的密度板耐水性差,容易受潮变形,使用寿命短。

技术实现要素:本发明的目的是提供一种密度板的生产方法,该密度板不仅节约能源,防水、防潮性好,并可以降低甲醛的释放量,保证了使用者的身体健康。

为实现上述目的,本发明采用的技术方案是:一种密度板的生产方法,将下列重量份配比为:刨花30-40份,玉米杆5-10份,棉杆5-10份,麦杆5-10份,稻杆5-10份、紫草3-4份,马齿苋3-4份,覆盆子3-4份,丹参3-4份,逐蝇梅3-4份,打破碗花3-4份,丁香3-4份,黄芪3-4份,金银花3-4份,野菊花3-4份,榆树皮3-4份,檀香3-4份,樟木3-4份,所述浸渍层压合前浸泡在远红外负离子粉的溶液中且所述远红外负离子粉渗入到木屑的木纹中,晾干后与防潮脲醛树脂胶黏剂、耐火粘合剂混合压制成板材,然后再与三聚氰胺浸渍纸压贴而成;板材成型采用两次冷压和三次热压,两次散热养生;所述冷压温度为室温,压力为2.5MPa,热压温度为125-135℃;所述散热养生为室温自然通风,时间为3-5小时;板材表面贴三聚氰胺浸渍纸在150℃,压力为1.5MPa下进行;所述的防潮脲醛树脂胶黏剂原料的重量份配比为:脲醛树脂46;聚丙烯酸脂乳液10;聚二甲基硅氧烷0.6;300目轻质碳酸钙30;EVA乳胶5;所述脲醛树脂采用下述方法制成:甲醛为一次性投料,尿素分三次投料;脲醛树脂的生产分成预聚合、聚合和后期聚合三个阶段,聚合后期阶段采用过滤,除去不容物,得到低甲醛残留量脲醛树脂以后,加入聚丙烯酸脂乳液、聚二甲基硅氧烷和EVA乳胶,搅拌反应完全以后加入填料得到防潮脲醛树脂胶;耐火粘合剂按重量份配比为:硅藻土3-6份,高岭土6-8份,蒙脱石4-6份,建筑石膏4-6份将它们混合均匀制得混合物,外加该混合物总量28-32%的净水搅拌,制得浆状耐火粘合剂。

密度板的弧形加工方法

密度板的弧形加工方法

1.手工切割:这是一种最简单的方法,可以使用手工工具进行切割和修整。

这种方法需要一些技能和经验,以确保准确度和平滑度。

2. CNC机器加工:这是一种自动化的加工方式,使用计算机编

程控制刀具切割密度板。

这种方法速度快、准确度高、适用于各种复杂的弧形加工。

3. 热压成型:这种方法使用热压机将密度板加热并压制成所需

的弧形。

这种方法适用于较大的曲线和复杂的弧形。

4. 湿式成型:这种方法将密度板浸泡在水中,然后将其挤压成

所需的形状。

这种方法适用于需要高度精确的形状,并且可以减少密度板的破损和损坏。

无论是手工加工还是机器加工,密度板的弧形加工都需要具备一定的技能和经验。

选择合适的加工方式可以保证加工效率和加工质量。

- 1 -。

密度板的弧形加工方法

密度板的弧形加工方法

密度板是一种常见的建筑材料,由于其质地坚硬、耐用、防潮等特点,被广泛应用于家具、地板、墙板等领域。

在密度板的加工过程中,弧形加工是一种常见的技术,可以使密度板制成各种形状的家具和装饰品。

弧形加工是指将密度板按照一定的曲线形状进行切割、磨光等加工工艺,使其成为弧形的家具或装饰品。

这种加工方法需要使用专业的设备和工具,如数控切割机、磨光机等,同时需要有经验丰富的技术人员进行操作。

在弧形加工过程中,首先需要根据设计图纸确定弧形的形状和尺寸。

然后,将密度板放置在数控切割机上,通过计算机程序控制切割机进行切割。

切割完成后,需要进行磨光处理,使弧形的边缘光滑、平整。

弧形加工可以制作出各种形状的家具和装饰品,如弧形的桌子、椅子、书架等。

这些家具和装饰品不仅美观大方,而且具有实用性和耐用性,受到了广大消费者的喜爱。

除了弧形加工,密度板还可以进行其他形状的加工,如直线切割、曲线切割、孔洞加工等。

这些加工方法可以满足不同消费者的需求,使密度板的应用范围更加广泛。

弧形加工是一种常见的密度板加工方法,可以制作出各种形状的家

具和装饰品。

在加工过程中需要使用专业的设备和工具,并由经验丰富的技术人员进行操作。

密度板的加工方法多种多样,可以满足不同消费者的需求,为家具和装饰品的制作提供了更多的选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密度板加工流程介绍

中密度纤维板(MDF)是以木质纤维或其他植物纤维为原料,(经备料工段、纤维制备工段、纤维干燥工段、调供胶工段、铺装热压工段、后处理工段、砂光工段)加工成密度在450-880kg/m³的板材。

原材料采用木材、枝桠材、木材加工剩余物等。

1. 备料工段

原料经削片机切削成一定规格的木片至料仓贮存,经过筛选将木片中的细屑、泥土及砂石等杂质清除。

2.纤维制备工段

我们采用的是先施胶后干燥工艺,熔融石蜡或其他防水剂直接送入热磨机,在两磨盘的挤压和揉搓下,石蜡均匀地与纤维混合在一起。

胶贴剂在一定压力下经管道输送到热磨机纤维喷放中与纤维进行充分混合,并在干燥管道内以28-31m/s高速气流使胶雾和纤维相遇而附着于纤维表面。

木片经运输设备送入热磨机上料仓,然后经过螺旋进料器均匀进入预热蒸煮器,将木片蒸煮软化,使纤维更易分离,蒸煮后的木片在热和机械作用下分离成纤维。

将湿纤维和加热后的干燥介质混合,利用高压气流的高速作用,使纤维在干燥介质中处于悬浮状态,从而使纤维中水分被干燥介质带走而达到干燥的目的。

然后通过旋风分离器下料阀落到正反转皮带运输机上,送入干纤维料仓暂时储存。

3.铺装热压工段

干燥过的纤维由风送系统送入成型机上部,气流铺装机以气流方式均匀喷洒在环行传磅网带上,网带下面设有真空箱形成负压,空气通过网带被吸走,纤维吸附在网带上逐渐形成板坯。

真空机械铺装采用机械加真空方式铺装成型。

蓬松的板坯经预压机预压密实后,经板坯纵、横截锯制成符合规格长度板的坯,然后经锯边运输机、加速皮带运输机、贮板运输机、伸缩式运输机等连续运输后送至装板机,装板机逐层装完板坯后,装板机内的小车将悬臂传送带连同板坯一道进入热压机,在送进过程中传送带前端的铲头将已压好的纤维板同时推出去,当小车到达终点时,纤维板已全部进入卸板机,而板坯也到达预定位置,此时小车后退,同时皮带向前运转,在传送带的线速度与小车后退速度相等时,板坯处于相对静止,从而被留在热压板上,板坯在热压板的温度和压力作用下,压制成规定的厚度,并使内部胶贴剂固化,从而制成具有一定强度的板材。

压制后由卸板机将其成板卸至托架,在吊笼逐层下降时由出板面构筑块卸出,运至下一工序。

4.后处理、砂光工段

热压后的毛板经过翻板冷却机、辊台运输机进入纵横锯边机,锯边成合格尺寸的中密度纤维板,再经过砂光后分等、堆垛、包装入。