最新四轴头多工位同步钻床设计修改打印

机械机床毕业设计187四轴头多工位同步钻床设计

机械机床毕业设计187四轴头多工位同步钻床设计一、设计目标:本毕业设计的设计目标是设计一台能够实现四轴头多工位同步钻孔的机床。

该机床能够实现多个工位之间的同步运动,并在同一工件上进行钻孔加工,提高加工效率。

二、设计内容:1.结构设计:根据钻孔加工的要求,设计一台具有四个工位的机床。

每个工位都装有一个钻头,通过四个独立的主轴来实现钻头的运动。

设计合理的结构,使得每个工位的钻头可以同步进行钻孔操作。

2.控制系统设计:设计一个控制系统,实现对四个主轴的同步控制。

该控制系统应具备高精度的位置控制和运动控制能力,能实时监测工件位置和主轴运动状态,实现对工件加工过程的精确控制。

3.传动系统设计:设计合理的传动系统,使得四个主轴能够实现同步运动。

选择适当的传动方式和传动比,确保每个主轴在运动过程中具有相同的速度和加速度。

4.安全设计:设计合理的安全装置,保障操作人员的人身安全。

在机床运行时,通过传感器和控制系统实时监测机床的运行状态,一旦发现异常情况,及时停机并发出警报。

5.选材和加工:根据机床设计的要求,选取适当的材料和加工工艺。

确保机床具备足够的刚性和稳定性,能够在高速运动中保持精确的位置控制。

三、设计步骤:1.确定设计要求和目标,明确功能需求。

2.进行结构设计,确定机床的整体布局和各部件之间的关系。

3.设计传动系统,选择适当的传动方式,并进行传动比计算。

4.设计控制系统,包括位置控制和运动控制。

5.考虑安全设计,选择合适的安全装置,并与控制系统进行集成。

6.选取合适的材料和加工工艺,进行零部件的设计和制造。

7.进行机床的组装和调试,确保机床能够实现设计要求。

8.进行试运行和测试,对机床进行性能评估和优化。

四、设计结果:通过以上设计步骤,设计出一台能够实现四轴头多工位同步钻孔的机床。

该机床具备高精度的位置控制和运动控制能力,能够实现多个工位之间的同步运动,并在同一工件上进行钻孔加工,提高加工效率。

同时,该机床还具备安全设计,保障操作人员的安全。

毕业设计名称

毕业设计名称【篇一:往届毕业设计课题名称】【篇二:毕业设计课题名字】.杠杆工艺和工装设计2.活塞的机械加工工艺,典型夹具及其cad设计3.过桥齿轮轴机械加工工艺规程4.fa311a一三排罗拉支架加工工艺设计。

5.ca6140车床后托架加工工艺及夹具设计31001-后托架6.whx112减速机壳加工工艺及夹具设计7.wh212减速机壳体加工工艺及夹具设计8.ca6140拔叉零件的加工工艺及夹具的设计9.ca6140车床齿轮工艺规程与夹具设计10.拖拉机拔叉零件的加工工艺及夹具的设计11.拨叉80-08的加工工艺及夹具设计12.拨叉(12-07-05)加工工艺及夹具设计13.ca6140拨叉83001-8300914.变速器换档叉的工艺过程及装备设计15.29323联轴器的加工16.后钢板弹簧吊耳加工工艺及夹具设计17.连杆孔加工工艺与夹具设计18.连杆体的机械加工工艺规程的编制19.锡林右轴承座组件工艺及夹具设计20.内齿圈成组数控加工工艺及其钻床夹具设计21.溜板工艺极其挂架式双引导镗床夹具22.3l-108空气压缩机曲轴零件的机械加工工艺及夹具设计23.挂轮架轴工艺过程及工装设计24.道奇t110总泵缸加工25.共轭凸轮的设计制造(cadcam)及工艺26.空压机吸气阀盖头加工工艺编程及夹具27.ca6140车床齿轮工艺规程与夹具设计28.点焊机上电极臂机械加工专用夹具29.变速齿轮箱(394)加工工艺分析和编程30.ca6136车床手柄座工艺及夹具设计31.三用阀右阀筒工艺规程及夹具设计32.美国赛车连杆工艺规程编制33.天线塑胶主体件加工工艺的设计与制造34.超细长轴车削加工工装设计35.轴套零件的机械加工工艺规程及夹具设计36.箱体零件的机械制造工艺与夹具设计37.方向机壳钻夹具设计38.轴承座加工工艺及夹具设计39.活塞结构设计与工艺设计(课程设计)40.750发动机前机体机加工艺及钻模设计41.nf125曲轴左部零件的机加工艺及铣床夹具设计43.机器人大臂支耳加工工艺设计44.蜗轮减速器机盖加工工艺及部分工装设计45.齿轮泵后盖加工工艺与钻6-?14联接孔夹具设计模具类课题130.塑料后盖注塑模设计131.pp(聚丙烯共聚物)直弯管的设计。

四工位专用机床最新更改版

东北石油大学课程设计2016年6月22日设计任务书一、设计题目四工位专用机床二、工作原理及工艺动作过程四工位专用机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔、绞孔工作。

它的执行动作有两个:一是装有四工位工件的回转台转动;二是装有由专用电动机带动的三把专用刀具的主轴箱的刀具转动和移动。

三、原始数据及设计要求1)刀具顶端离开工作表面65mm,快速移动送进了60mm后,再匀速送进60 mm (包括5mm刀具切入量、45mm工件孔深、10mm刀具切出量),然后快速返回。

回程和工作行程的平均速度之比K=2。

2)刀具匀速进给速度为2 mm/s,工件装、卸时间不超过10 s。

3)生产率为每小时约75件。

4)执行机构能装入机体内。

目录第1章概述 (3)1.1机械原理课程设计的目的 (3)1.2 机械原理课程设计的任务 (3)1.3 机械原理课程设计的方法 (4)第2章四工位专用机床方案设计 (5)2.1 功能分解 (5)2.2 机构的构型 (6)2.3 方案的评价 (7)2.4 方案的确定 (7)2.5 选定方案的机构运动循环图 (9)第三章执行机构设计 (10)3.1 执行机构的设计 (10)3.2 机构运动分析 (14)第4章原动机选用及传动类型的选择 (16)4.1 原动机的选择 (16)4.2 传动类型的选择 (17)4.3 传动比的分配 (17)总结 (20)心得体会 (21)参考书目 (22)东北石油大学课程设计成绩评价表 (23)第1章概述四工位专用机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔和绞孔工作的专用加工设备,其执行动作主要包括回转台的间歇转动和主轴箱的左右移动,二者相互协作、共同配合完成孔的精确加工。

针对以上功能和运动要求,对四工位专用机床的设计方案作了详细的说明,包括功能分解、运动分析、循环图的拟定、机械运动方案的选择、整体轮廓的大小设计和各机构的尺寸计算。

在运动方案的拟定上,采用形态学矩阵法,从较多选择中选出较优的方案。

四工位专用钻孔机床设计(全套CAD图纸)

四工位专用钻孔机床设计(全套CAD图纸)全套CAD图纸,联系 695132052 第1章绪论1.1 机床的发展与现状金属切削机床是人类在改造自然的长期生产实践中,不断改进生产工具的基础上产生和发展起来的。

最原始的机床是依靠双手的往复运动,在工件上钻孔。

随着加工对象材料的变化和社会的进步,机床的种类也随着增加,功能也越来越多。

近年来,由于新技术的发展并在机床领域得到应用,使机床的发展更加迅猛。

多样化、精密化、高效化、自动化是这一时代机床发展的基本特征。

也就是说,机床的发展紧密迎合社会生产的多种多样和越来越高的要求。

我国的机床工业是在新中国成立后建立起来的。

50多年来,我国的机床工业获得了高速发展。

目前我国已经形成了布局比较合理、比较完善的机床工业体系。

机床的性能也在逐渐提高,有些机床的性能已经接近世界先进水平。

但与世界水平相比,还是有较大的差距。

因此,要想缩短与先进国家的差距,我们必须开发设计出我国自己的高性能机床。

现代金属切削机床的主要发展趋势是:提高机床的加工效率,提高机床的自动化程度以及进一步提高机床的加工精度和减小表面粗糙度值。

1.2 机床的用途及分类钻床是孔加工用机床,主要用来加工外形较复杂,没有对称回转轴线的工件上的孔。

在钻床上加工时,工件不动,刀具作回转主运动,同时沿轴向移动,完成进给运动。

钻床可完成钻孔、扩孔、铰孔等工作。

钻床可分为:立式钻床、卧式钻床、台式钻床、摇臂钻床,深孔钻床及其它钻床等。

本次设计的四工位专用钻孔机床是卧式钻床,四工位专用机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作,如图1.1所示。

它的执行机构有两个:一是装有四工位工件的回转工作台,二是装有专用电动机的带动的三把刀具的主轴箱。

主轴箱每向左移动送进一次,在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。

当主轴箱右移退回到刀具离开工件后,工作台回转90度,然后主轴箱再次左移。

很明显 ,对某一个工件来图1.1 四工位专用机床执行动作图说,要在四次工作循环后完成装、钻、扩、铰、卸等工序。

四轴头多工位同步钻床设计修改打印

第1章机床的地位及其发展简史1.1 机床在国民经济的地位及其发展简史现代社会中,人们为了高效、经济地生产各种高质量产品,日益广泛的使用各种机器、仪器和工具等技术设备与装备。

为制造这些技术设备与装备,又必须具备各种加工金属零件的设备,诸如铸造、锻造、焊接、冲压和切削加工设备等。

由于机械零件的形状精度、尺寸精度和表面粗糙度,目前主要靠切削加工的方法来达到,特别是形状复杂、精度要求高和表面粗糙度要求小的零件,往往需要在机床上经过几道甚至几十道切削加工工艺才能完成。

因此,机床是现代机械制造业中最重要的加工设备。

如果没有机床的发展,如果不具备今天这样品种繁多、结构完善和性能精良的各种机床,现代社会目前所达到的高度物质文明将是不可想象的。

机床是人类在长期生产实践中,不断改进生产工具的基础上生产的,至19世纪末,车床、钻床、镗床、刨床、拉床、铣床、磨床、齿轮加工机床等基本类型的机床已先后形成。

上世纪初以来,由于高速钢和硬质合金等新型刀具材料相继出现,刀具切削性能不断提高,促使机床沿着提高主轴转速、加大驱动功率和增强结构刚度的方向发展。

与此同时,由于电动机、齿轮、轴承、电气和液压等技术有了很大的发展,使机床的转动、结构和控制等方面也得到相应的改进,加工精度和生产率显著提高。

此外,为了满足机械制造业日益广阔的各种使用要求,机床品种的发展也与日俱增。

1.2 组合机床的国内、外现状世界上第一台组合机床于1908年在美国问世,30年代后组合机床在世界各国得到迅速发展。

至今,它已成为现代制造工程(尤其是箱体零件加工)的关键设备之一。

现代制造工程从各个角度对组合机床提出了愈来愈高的要求,而组合机床也在不断吸取新技术成果而完善和发展。

[1]]2[1.2.1 国内组合机床现状我国加入WTO以后,制造业所面临的机遇与挑战并存、组合机床行业企业适时调整战略,采取了积极的应对策略,出现了产、销两旺的良好势头,截至2005年4月份,组合机床行业企业仅组合机床一项,据不完全统计产量已达1000余台,产值达3.9个亿以上,较2004年同比增长了10%以上,可见行业企业运营状况良好。

车床改装为四孔钻床方案的制定

康玉玲

张 晓华

郭希圣等

车床改装为四孔钻床方案的制定

77

车床改装为四孔钻床方案的制, 河北 沧州 061001)

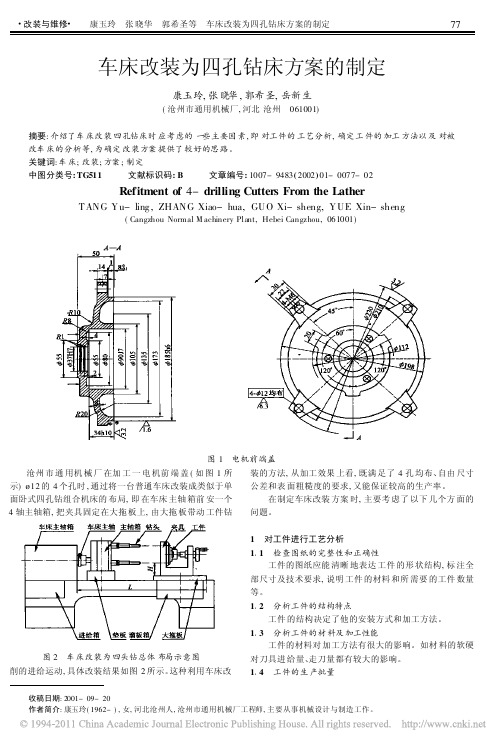

摘要 : 介绍了车床改装四孔钻床时 应考虑的一些主要因素 , 即对工件的 工艺分析 , 确定工 件的加工 方法以及 对被 改车床的分析等 , 为确定 改装方案提供了较好的思路 。 关键词 : 车床 ; 改装 ; 方案 ; 制定 中图分类号 : TG511 文献标识码 : B 文章编号 : 1007- 9483 ( 2002 ) 01- 0077- 02

中国机械设计史上一部享誉 30 多年的优秀畅销书 机械设计手册! ( 第四版) 由化学工业出版社隆重推出

成大先主编 化学工业出版社出版发行 前三版累计销售突破110 万套 新版( 5 卷 ) 总定价598 元 2002 年 3 月推出全套

机械设计手册! 1967 年由北京有色冶金设计研究总院等单位组织编写 , 1969 年由化工出版社出版第 一版 , 是新中国成立以来第一部采用中国国家标准 , 介绍国产材料和产品, 反映中国自己的科技成果和生 产建设经验, 提供各种常规通用设计数据和技术的大型机械设计工具书。这本书一面世 , 就得到了社会各 界, 特别是机械设计界的认同和好评 , 并从此走进了设计单位、 科研院所、 大中专院校和工厂企业 , 机械设 计人员几乎人手一套 , 成为广大设计工作者、 科研教学人员和工业企业技术人员的必备工具书。 第四版在继承传统优势和特点的基础上 , 根据当今科技进步和机械设计, 特别是新产品开发的需要 , 对内容进行了大幅度的增删和修改 , 全部采用最新设计标准 , 增加了新技术、 新材料和新产品 , 改动面约占 70% 。 这部国家级的重点科技图书先后获得全国科学大会科技成果奖 、 全国优秀科技图书二等奖、 全国化工 科技进步二等奖 、 化工部优秀科技图书奖, 三次被评为全国优秀畅销书。 本书全国各大书店均有销售, 也可直接从我社邮购 ( 邮资 10% ) , 欢迎索取我社图书目录 。 汇款地址 : 北京市东城区安外大街 80 号 收款单位 : 化学工业出版社化工书店 邮编 : 100011 咨询电话: 010- 64982511 邮购电话 / 传真: 010- 64219168, 84253318 E- mail: yougou@ cip. com. cn 化工出版社网址 : w ww . cip. com. cn( 欢迎登录查询 )

蜗轮箱体四孔钻削组合机床设计说明书

摘要设计:蜗轮箱体四孔钻削组合机床设计首先,根据加工工件(涡轮箱)尺寸图,完成该机床各部件及系统的设计。

其次,合理的拟定设计方案,主要包括加工工序的制定,主轴、刀具、多轴箱、液压滑台的合理选用,主轴箱内传动系统、夹具的设计,液压滑台和控制系统。

最后,设计过程中,应该保证相互间的合理配合,这样才能从整体上把握组合机床的性能。

机床控制方面,钻削组合机床采用PLC控制系统来控制机床的工作,PLC控制是具有功能完善、简单易懂、操作方便和价格便宜等优点,这样不仅满足了企业对生产的需要,同时也体现了设计的人性化。

本设计采用立式结构关键词:组合机床、主轴箱、夹具、PLCABSTRACTThe design is the combination drilling machine for the 4×Ф13 . Firstly,according to the dimensional measurement, the design which I finish for every part and system of this machine tool.Secondly,the design which we should choose proposal reasonable,mainly includes the arrangement of the working procedure,choose the main axis ,the cutting tool,the multi-axle-box,the sliding table and control system.Secondly,in the design process,the mutual concert reasonability which we should make sure that we can totally grasp the capability and the structure of the combination drilling machine overall the performance.In the aspect of the control,the combined drilling machine adopts the PLC to control the revolving of machine ,the PLC has so many advantages ,such as general use ,understand easily, operate undifficultly, cheap .Thus, it not only meets the company's demand of production in the recent years,but also reflects the humanized design.This design adopts vertical structure.Key words: combination machine, axis boxes, clamp apparatus, PLC目录摘要 (1)Abstract (2)1 前言(或绪言) (6)1.1总体设计要求1.1.1钻孔组合机床研究目的及意义 (7)1.1.2钻孔组合机床国内外同类研究概况 (7)1.2组合机床概述1.2.1组合机床的组成及特点 (8)1.2.2钻孔组合机床的结构方案 (8)1.2.3组合机床发展趋势 (9)2 组合机床的总体设计2.1钻孔组合机床方案的拟定 (10)2.1.1被加工零件特点 (10)2.1.2机床布局和工件定位基准确定 (10)2.1.3工件定位基准 (10)2.1.4夹压表面及夹紧方式 (10)2.2确定切削用量及选择刀具 (11)2.2.1组合机床用量选择的特点和注意点、切削用量选择 (11)2.2.2确定切削力、切削扭矩、切削功率和刀具耐用度 (12)2.2.3选择刀具结构 (13)2.3组合机床“三图一卡”设计 (14)2.3.1绘制被加工零件工序 (14)2.3.2绘制加工示意图........... (16)2.3.3选定主轴的结构类型、规格尺寸及外伸长度 (17)2.3.4刀具选择........ ....................... .. (18)2.3.5 初定主轴类型、尺寸和外伸长度和选择接杆浮动卡头 (18)2.3.6绘制夹具总体装配图 (21)2.3.7绘制组合机床多轴箱图 (25)2.3.8绘制机床总体装配图 (25)2.3.9编制生产率计算卡 (26)2.4通用部件 (27)3 组合机床夹具设计3.1夹具的功能 (28)3.2夹具的组成部分 (29)3.3工件的定位 (29)3.4工件的夹紧方式 (30)3.5夹具总图 (31)4 组合机床多轴箱设计 (32)4.1绘制多轴箱设计原始依据图 (32)4.2主轴、齿轮的确定及动力计算 (32)4.2.1主轴型式和直径、齿轮模数的确定 (32)4.2.2多轴箱所需动力计算 (32)4.3多轴箱传动设计 (34)4.4传动零件的校核 (35)4.5多轴箱传动系统拟定 (36)4.6传动系统的校核计算 (37)5 液压系统设计 (38)5.1液压系统原理图 (38)5.2滑台原位停止...............................................5.3滑台快进...............................................5.4滑台工进...............................................6 PLC控制系统设计............................................... 6.1动作循环图...............................................6.2端子分配图...............................................6.3梯形图...............................................6.4指令程序...............................................总结...............................................致谢...............................................参考文献............................................... 附录...............................................1 前言最早的组合机床是1911年在美国制成的,用于加工汽车零件。

多工位钻—攻组合机床设计

多工位钻—攻组合机床设计序言在工业高速发展的现代化浪潮中,各种机械设计和制造业中,组合机床的应用越来越广泛,越来越转化为生产力,从这个意义上讲,对组合机床的研究具有重要的现实意义。

组合机床是根据工件加工需要,以通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床是按系列化标准化设计的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成的专用机床。

组合机床兼有低成本和高效率的优点,在大批、大量生产中得到了广泛的应用,并可用以组成自动生产线。

总体方案的设计主要包括制定工艺方案(确定零件在组合机床上完成工艺内容及加工方法,选择定位基准和夹紧部位,决定工步和刀具种类及其结构形式,选择切削用量等)、确定机床配置形式、制订影响机床总体布局和技术性能的主要部件的结构方案。

总体方案的拟定是设计组合机床最关键的一步。

方案制定得正确与否,将直接影响机床能否达到合同要求,保证加工精度和生产率,并且结构简单、成本较低和使用方便。

对于同一加工内容,有各种不同的工艺方案和机床配置方案,在最后决定采用哪种方案时,必须对各种可行的方案作全面分析比较,根据工件的加工要求和特点,按一定的原则、结合组合机床常用工艺方法、充分考虑各种影响因素,并经技术经济分析后拟订出先进、合理、经济、可靠的工艺方案。

在组合机床诸多零件中,多轴箱和夹具与组合机床密切相关,是组合机床的重要组成部件。

它是选用通用零件"按专用要求设计的,所以是组合机床设计过程中工作量较大的零部件,就多轴箱设计来说,工作量主要集中在传动系统的设计上,轴的设计必须保证各轴的转速、旋向、强度和刚度,而且应当考虑有无让刀,有无调位机构等。

因此,本课题基于使设计出的机床结构简单、使用方便、效率高、质量好提出的要求,着重选择最佳的工艺方案,合适地确定机床工序集中程度,合理地选择组合机床的通用部件,恰当的组合机床的配置型式,合理地选择切削用量,以及设计高效率的夹具、刀具、主轴箱和液压系统就是本次设计主要内容。

转向节螺纹孔多轴钻四工位组合机床的设计_张侃楞[1]

![转向节螺纹孔多轴钻四工位组合机床的设计_张侃楞[1]](https://img.taocdn.com/s3/m/1c13d6aafd0a79563c1e72e4.png)

张侃楞

( 盐城工学院机械优集学院, 江苏 盐城 224051 ) 摘 要: 分析转向节螺纹孔系的加工精度要求 , 制定了转向节螺纹孔的加工工艺方案 , 设计一种四工位多轴 钻组合机床, 通过回转机构进行 4 个工位的分度、 旋转。介绍了机床主要部件夹具、 吹气排屑机构、 定位面清理机构、 冷却排屑系统等结构特点。该机床已成功应用于生产实际, 能有效减小重复定位 误差, 提高加工效率, 降低生产成本。 关键词: 转向节; 螺纹孔加工; 组合机床; 回转机构 文献标识码: A 中图分类号: TH12

考

文

献

[ 1] . 汽车零 朱文峰, 李旗号, 汪韶杰. 汽车转向节钻孔夹具结构设计[J]

2. 4

冷却排屑系统

加工时切屑靠重力落下, 通过支承架预留窗口进 入排屑装置, 因工件材料为 42CrMo, 钻削为丝状切屑,

1969 年生, 作者简介: 张侃楞, 女, 高级工程师, 主 要从事知识工程、 三维产品设计与制造等。 ( 编辑 李 佳)

冲屑泵、 液位计和冷却泵等。箱体放在底座的右侧, 箱 体下方四周带移动的滚轮, 箱体四周带接水槽, 防止箱 体盖上的水流到地面上。 底座上带螺旋排屑器安装 槽, 保证切屑顺利排出。

3

结语

转向节螺纹孔多轴钻四工位组合机床开始为人工 上、 下料, 正常使用后为机器人上、 下料, 可实现自动化 生产。若将该机床的 2 个八轴钻孔动力箱更改为攻丝 动力箱, 刀具由钻头更改为丝锥, 则可实现对 15 个螺 纹孔的攻螺纹加工, 具有扩展性。 该机床已经成功应用于生产实践中, 经过用户厂 完全满足螺纹孔底孔及孔口倒角工 家生产应用验证, 深受用户的好评。 序加工精度要求, 参

匀布置的 4 个工位处放置 4 套分夹具, 包括定位装置 ( 定位模板) 和液压夹紧装置, 4 套定位模板可以从回 转体上拆下更换, 可方便用户用于加工其它品种, 定位 模板上带可换钻套。

多工位加工线上钻削加工电气控制系统设计毕业设计

目录一、设计要求.................................................................................................... 错误!未定义书签。

1.1 设计要求............................................................................................. 错误!未定义书签。

1.2 课题要求............................................................................................. 错误!未定义书签。

1.3 设计参数............................................................................................. 错误!未定义书签。

1.4 系统设计要求..................................................................................... 错误!未定义书签。

二、总体设计方案............................................................................................ 错误!未定义书签。

2.1 选择机型............................................................................................. 错误!未定义书签。

2.2模块选择 (5)2.3FX2n-2DA模拟量输出模块 ............................................................. 错误!未定义书签。

数控加工 PBC数控四轴钻铣床的设计(本科毕业设计)

产品进行比较,结果是比较一致的。

……………………………(1.6)

其中:——主切削力(N);

——与加工材料有关的铣削力系数,由于目前还没有一

个标准,故用MATLAB工程软件通过立方插值来拟

合曲线来求其值;

——与刀具尺寸有关的修正系数,由文献[3]7.1-29中

表1-1不同材料的值

材料碳钢灰铸铁青铜镁铝合玻纤

金

硬度2111701409514.5

值108.467.44014?

由文献[8]查得印刷电路板一般为玻纤填充材料,硬度大约在14.5

左右,密度大约是1.9g/mm3.利用立方插值法在MATLAB工程软件

上拟合曲线,如图1-2所示。

图1-2不同材料强度(硬度)的钻削力拟合曲线

铣削为150—200m/min,钻削为75—470m/min;机床所能加工的

最大、最小直径(即刀具直径)为:铣Φ0.8—3.175mm,钻

Φ0.3—0.6mm。

将以上数据代入1.1式和1.2式中,得:

铣削:15038—79577r/min;钻削:26525—79577r/min。

又由文献[3]式7.1—9知主轴变速范围计算公式为:

Abstract:

The PCB number controls four stalks to drill the product that

the miller is a kind of machine electricity integral whole to

turn, is four stalks that the appropriation processes at the PCB

四工位专用机床机械原理课程设计

实用文档目录一.功能分解和运动分析 (2)二.执行机构选型 (4)三.传动机构选型 (5)四.机械整体运动方案的选择 (7)五.机械运动方案简图 (10)六.机械运动方案的计算 (11)七.仿真运动及图表分析 (15)八.课程设计小结 (17)九.参考文献 (18)一、功能分解和运动分析实用文档1.功能分解通过对设计任务的了解,可以看出,四工位专用机床的加工部分可以分为如下几个工艺动作:1)安装工作台的间歇转动。

2)安装刀具的主轴箱应按要求进行静止、快进、进给、快退的工艺动作。

3)刀具转动。

画出四工位专用机床的动作要求图。

其中4位置为铰孔位置,1位置为装卸工件,2位置为钻孔位置,3位置为扩孔位置。

如表1所示根据工艺动作推出其工作循环为:表1 四工位专用机床功能图同时得到四工位专用机床的树状功能图(如下图)该专用要求机床要求三个动作的协调运行,即刀架进给、卡盘旋转和卡盘的定位。

要确保在刀具与工件接触时卡盘固定不动,刀具退出工件到下次工作前完成卡盘旋转动作。

几个动作必须协调一致,并按照一定规律运动。

2.运动分析通过合适的减速机构以及轮系机构,使工作台进行每次旋转90°的间歇运动。

1.电动机作为驱动,通过减速器与其他轮系传动将符合要求的转速传递给工作回转台上的间歇机构,使其间歇转动。

2.在间歇机构开始一次循环时,安装并夹紧工件,间歇机构从0°转至90°。

实用文档3.间歇机构从 90°转至 180°,主轴箱完成一次工作循环(快进、刀具匀速送进和快退)。

4.间歇机构从180°转至 270°,主轴箱完成一次工作循环(快进、刀具匀速送进和快退)。

5.间歇机构从 270°转至 360°,主轴箱完成一次工作循环(快进、刀具匀速和快退),并将加工好的工件取下。

表2四工位专用机床执行机构的运动循环图说明:上图表明了工作台和主轴箱配合运动,主轴箱快速进刀60mm用时2s,匀速进刀60mm用时30s,快速回程120mm用时16s。

四工位组合机床控制系统设计样本

毕业设计设计题目: 四工位组合机床控制系统设计目录一.设计规定及任务二.进度安及完毕时间三.四工位组合机床工作原理与过程分析四.程序控制方案五.PLC硬件接线图, I/O分派表, 操作面板。

六.电气原理图七.液压控制图八.有关元器件选取九.某些程序分析十.心体会参照资料三.四工位组合机床工作原理与过程分析本机床对零件进行钻孔,扩孔,攻丝等工序加工,采用回转工作台传送零件,按照工艺流程分三个工位进行加工,并安排一种装卸工位来装卸工件.当用人工将一种工件安装在夹具上,且三个加工工位动力头已加工完毕,并退回到原位后,回转工作台自动微抬.抬起到位,回转工作台吊自动转位.转位到位后,自动定位夹紧.夹紧后,即向各工位发出向前主令,各工位动力头按自己程序进行加工.与此同步回转机构自动复位,为下次转位做准备.各工位加工完毕,向系统报告完毕信号.同步各工位动力头自动退回原位,回到原位后,即向系统报告原位信号.当所有工位动力头都回到原位,装卸工位又装好了新工件时,则系统又开始进行下一种循环加工.1.回转台工作原理按下回转台工作按钮后, 电磁阀S01通电, 使得回转台微抬, 遇到行程开关SQ02, 电磁阀S01, S03通电, 回转台开始回转, 当遇到行程开关SQ03, 电磁阀S01, S03, S05通电, 使得回转台低回;离开行程开关SQ03电磁阀S01, S04, S05通电, 回转台反靠;遇到行程开关SQ04,电磁阀S02通电, 回转台夹紧;当压力继电器KP1发出信号, 电磁阀S02, S06通电, 回转台脱离;遇到行程开关SQ05, 电磁阀S02, S04, S06通电, 回转台返回;遇到行程开关SQ01, 回转液压缸返回原位等待下一次循环。

2.钻孔工作原理按下钻孔工作按钮, 电磁阀S11, S13通电, 钻孔工位快进;当遇到行程开关SQ12,电磁阀S11,接触器线圈KM3通电, 钻孔工位转为工进, 同步钻孔电动机启动;当遇到行程开关SQ13, 电磁阀S12, S13通电, 钻孔工位快退;当遇到行程开关SQ11,接触器线圈KM3断电, 钻孔电动机停止, 钻孔工位返回到了原位。

机电类毕业设计题目

机械、机电专业课题如下:1. 普通钻床改造为多轴钻床2. 中直缝焊接机设计3. 拨叉80-08的加工工艺及夹具设计4. C6150普通机床的自动化改造5. 实验室立磨及数据采集控制系统设计6. 套类零件自动上下料机构设计7. 蔬菜切丝机的设计8. 50吨汽车起重机主臂的毕业设计9. 光学三维测量机10. 普通带式输送机的设计11. C620普通车床进行数控改造12. 掩护式液压支架13. 福田汽车备胎支架设计与制造14. 轿车变速箱设计15. 发动机余热发电系统设计16. 四轴头多工位同步钻床设计17. CG2-150型仿型切割机18. 残膜回收机的搂膜齿的应力分析19. 天然气电控发动机设计20. 金属切削机床课程设计--车床主轴箱设计21. 法兰盘零件的机械加工工艺规程及工艺装备设计22. 制定后钢板弹簧吊耳的加工工艺23. 一级蜗杆减速器课程设计24. 二级展开式圆柱齿轮减速器课程设计25. 带式输送机传动装置课程设计26. 三翼自动旋转门设计27. 液位平衡控制系统实验装置设计28. 锤式破碎机的设计29. TGSS-50型水平刮板输送机30. 滚针轴承自动装配机的设计与研究31. ZMJ型自动和面机(单轴)的设计32. LS40-85型圆锥筛的设计33. 车床主轴箱课程设计34. 自动售货机的PLC系统设计35. 车床主轴箱箱体左侧8-M8螺纹攻丝机设计36. 支承套零件的专用夹具37. 螺旋蜗杆式空气压缩机38. 离心通风器39. 齿轮箱工艺及钻2-φ20孔、工装及专机设计40. T611A主轴箱主传动41. 铣削组合机床及其主轴组件设计42. 自动售货机的PLC系统设计43. 手动气阀主要零部件的造型与数控加工44. 复合化肥配料系统及减速器的设计45. 数控铣床自动装卸料气动机械手PLC控制设计46. J45-6.3型双动拉伸压力机的设计47. 凸轮轴加工自动线机械手48. 激光快速成型机传动系统设计49. T611镗床主轴箱传动设计及尾柱设计50. X-Y数控工作台机电系统设计51. 数控车床系统XY工作台与控制系统设计52. 填料箱盖工艺说明书及夹具设计53. 连接座课程设计54. 液力传动变速箱设计与仿真(离合器)55. CA6140车床的杠杆设计56. 制定后钢板弹簧吊耳的加工工艺主轴箱设计57. CK6130车削中心动力转塔刀架设计与三维制作58. PLC控制机械手设计59. 汽车变速箱上端面钻孔组合机床设计(多轴箱部分)论文60. 等臂杠杆的设计61. 四自由度的工业机器人设计(给冲压设备运送物料)62. 带位移电反馈的二级电液比例节流阀设计63. C525车床装配工艺改进设计64. 矿用固定式带式输送机的设计论文65. 经济型数控车床控制系统设计66. 汽车连杆加工工艺及夹具设计67. 数控车零件工艺设计及程序编制68. D3115柴油机机体顶面攻丝专用机床主轴箱设计69. 数控钻床横、纵两向进给系统的设计70. 尾座体零件的机械加工工艺规程及工艺装备71. 曳引式电梯设计72. 设计钻4×φ9mm孔的钻床夹具73. DK7732数控高速走丝电火花线切割机及控制系统74. 1G-160型旋耕灭茬机总体及侧边传动装置设计75. 光学三维测量机76. 去毛刺专用机床电气系统控制设计77. 钻床的自动化改造及进给系统设计78. C616型普通车床改造经济型数控车床79. 行星轮减速器80. 二级展开式圆柱齿轮减速器81. 圆柱齿轮减速器的优化设计82. 180吨运梁车减速器设计论文83. 复合化肥配料系统及减速器的设计84. 带式运输机传动装置中的同轴式二级圆柱齿轮减速器85. 汽车连杆加工工艺及夹具设计86. T350搅拌机工艺工装设计87. 变速器换档叉的工艺过程及装备设计88. CA6140车床后托架加工工艺及夹具设计89. C620普遍车床的数控改造90. 制定CA6140车床后托架的加工工艺、设计钻孔91. CA6140卧式车床法兰盘92. CA6140车床拨叉零件的机械加工工艺及工艺设备93. CA6140卧式法兰盘设计94. CA6140车床拨叉零件的机械加工95. 过桥齿轮轴机械加工工艺规程96. WH112减速机壳加工工艺及夹具设计97. 双卡轴式旋切机设计98. 攻丝组合机床设计及夹具设计99. CA6140主轴箱设计100. 钻孔组合机床设计101. X-Y 数控工作台及其控制系统设计102. 棒料切割机103. 四轴头多工位同步钻床设计104. CA6140机床后托架加工工艺及夹具设计105. 300X400 数控激光切割机设计106. WHX112减速机壳加工工艺及夹具设计107. 油田抽油机机电专业毕业设计矢量细分在永磁同步电机SVM-DTC中的应用给予SVPWM的逆变器建模与仿真直流电机控制系统建模与仿真基于DSP TMS320F2812的感应电机磁场定向(FOC)控制系统的实现IC卡简易读写装置设计基于SVPWM的逆变器建模与仿真智能流量测量装置设计查取磁化特性数据软件的设计双闭环直流调速控制系统仿真智能远传电表设计基于内模控制的三相三电平PWM整流器不平衡控制策略的研究SPWM变频器仿真电力资产管理软件设计电力管理软件界面定位插件设计基于IE的无刷新Table控件设计电力管理软件中数据控件插件设计双闭环直流调速系统仿真龙门刨床晶闸管调速系统设计与仿真220kV变电所继电保护设计基于空间电压矢量调制的永磁同步电机直接转矩控制研究变频恒压供水系统设计某地区110kV变电所电气部分设计110kV变电所电气部分设计2 回复:机电专业毕业设计3.1\半自动钻床中凸轮数控加工3.2\FMFQ6810B型磨粉机传动系统改进设计3.3\ZHD42117型真空净油机排油泵设计3.4\平板搓丝机的机械设计(proe)3.5\数控钻床自动进给系统设计3.6\五轴铣头的设计3.7\五坐标数控铣床总体设计3.8\XZ-306工艺编制及工装设计(包含33张工艺卡片)3.9\台式电风扇摇头装置机械设计(proeCAXA360)3.1\0BT4015D铣床电主轴设计3.11\MD5加密技术在手机号码销售系统中登录子系统中的应用3.12\C20车床电主轴的设计3.13\CA6140普通车床的数控技术改造(机械部分)3.14\HCTX6511×2IV-1B106机械加工工艺规程设计3.15\精密数控快走丝线切割工艺参数优化3.16\编制T611B-3N101A(平旋盘体)的加工工艺3.17\螺纹磨床CNC砂轮修整器磨削ZC型蜗杆3.18\螺纹磨床CNC砂轮修整器磨削ZK型蜗杆3.19\扭转试验机机械部分设计3.20\农用小四轮变速箱改进设计3.21\普通机床数控化改造3.22\汽车发动机机体生产线3.23\曲柄压力机结构3.24\少齿数齿轮减速器的设计3.25\数控钻床自动进给系统设计3.26\圆柱齿轮减速器下箱体参数化设计3.27\ HSK-A63电主轴结构设计4-1小批量生产速器箱体计算机辅助工艺规程及工装设计4-2板冲多工位自动机结构设计4-3基于PMAC运动控制卡的数控试验台的软件部分设计4-4干选式二级辊式带式磁选机传动系统设计与性能分析4-5变速箱钻-扩-绞工位组合机床设计4-6扭转试验机电器控制部分设计4-7扭转试验机机械部分设计4-8机械管道疏通机的结构设计4-9扭转下料机设计4-10大批生产变速器箱体计算机辅助编制工艺规程及工装设计4-11旅游索道三人座椅固定抱索器设计(两份)4-12柴油发动机连杆计算机辅助工艺规程设计及端面夹具设计4-13数控平面钻床钻削动力头设计4-14磨床主轴运行状况监控系统的总体设计4-15 ZHD2250型真空净油机排油泵设计4-16大型可展天线卷绳机结构设计4-17基于ANSYS的某发动机压气机盘及叶片的应力分析4-18数控电火花线切割多次切割工艺研究4-19铣床高速电主轴设计4-20 Xk714数控铣床床身及立柱部分设计4-21机械管道疏通机4-22加工中心换刀设计与PLC控制编程4-23家用厨房卫生间节水系统设计4-24冷镦自动机结构设计4-25 ZDH24117型真空净油机抽油泵设计4-26少齿数齿轮传动的设计及强度计算4-27典型复杂曲面的逆向工程和数控加工4-28少齿数齿轮减速的2.5—65型电葫芦设计4-29小四轮拖拉机变速箱齿轮优化设计4-30柴油发动机连杆计算机辅助工艺规程设计及扩小头孔夹具设计4-31小型自动化仓库总体设计4-32基于Labwindows的远程压力检测系统4-33机械手换刀设计与PLC控制编程4-34数控回转工作台及控制系统设计4-35 PLC控制的三面组合机床实验装置设计4-36轻型货车变速器的设计(汽车专业)4-37点距阵显示器应用的研究与仿真实现(电气系自控专业)4-38便携式少齿数齿轮传动带式锯轨机设计4-39 Co和热处理对Ti-49.8Ni形状记忆合金相变与形变行为的影响(材料科学与工程学院)4-40柱塞泵的结构设计及其三维建模4-41杆机构驱动轮椅设计4-42HSK-A63电主轴结构设计4-43 x6132型万能升降台铣床主轴变速箱设计4-44气密性试压机设计4-45水密性试压机设计4-46 X6132型万能升降台铣床进给箱设计4-47 x6132型万能升降台铣床床身设计4-48直接序列扩频通信系统的性能分析及研究4-49 M1432A万能外圆磨床工作台及砂轮架设计4-50 X52K型立式铣床立铣头设计4-51振动碾路机关键技术研究及设计4-52训练用自行赛车设计4-53自行赛车训练器设计4-54加工中心上下料机械手的设计与控制4-55曲柄压力机结构设计4-56便携式蜗轮减速(带式)锯轨机设计4-57基于Pro/ENGINEER (z=3)少齿数齿轮的实体建模与研究4-58pro/engineer的齿轮参数化模型库的建立4-59大批生产变速器箱体计算机辅助编制工艺规程及工装设计4-60干选式二级辊带式磁选机传动系统设计与性能分析4-61变速箱钻-扩-绞工位组合机床设计4-62疏通机4-63数控回转工作台及控制系统设计4-64编制喷油嘴的机械加工工艺规程及夹具设计4-65机械类(下)各专业工程制图课程试题库研制4-66电动婴儿摇篮车设计4-67 Xk714数控铣床床身及立柱部分设计4-68典型复杂曲面的逆向工程和数控加工4-69典型复杂曲面的逆向工程和数控加工。

数控多工位钻床的设计

数控多工位钻床的设计【摘要】数控机床因其卓越的优点而广受广大厂家的欢迎,近年来,国内数控钻床发展速度进一步加快,但与此同时,也要看到国内数控钻床产业发展基础薄弱,监管起步晚,尤其是在多工位钻床这一块。

所以加快提高国内数控钻床的技术创新能力、加强数控钻床的生产质量是当务之急。

我们立足于数控技术与普通机床设计的方法,并对比国内与国外数控机床现况的情况的基本思路,设计出一个完成经济型数控多工位钻床的方案。

【 abstract 】Because of its outstanding numerical control machine is very popular in the advantage and the mass of customers, in recent years, welcome domestic CNC drilling machine development speed accelerated, but at the same time, also want to see the domestic CNC drilling industry development foundation is weak, the regulatory late start, especially in multistage drilling this piece. So increase domestic CNC drilling machine technology innovation ability, strengthen CNC drilling machine production quality is a priority. We based on numerical control technology and the design methods of conventional machine tools, compared with domestic and foreign current situation of CNC machine the basic ideas, design a complete economical nc multistage drilling plan.前言随着时代的发展,作为现代科学技术发展的重要标志之一的数控机床得到了更多的研究,而随着在机加工中广泛投入使用这种机床,更是促进了传统的机械加工行业的高速发展。

PLC对SPJX4PZ型四工位组合机床的设计

目录PLC对SPJX-4PZ四工位数控机床的设计 (I)Design PLC in four numerical control machine tool of SPJX-4PZ...................................................................... I I 引言. (1)1 绪论 (1)组合机床概述 (1)PLC概述 (2)组合机床采用PLC的优点 (3)2 设计方案要求 (5)控制流程 (5)对电动机设计要求 (5)其中液压电机、冷却泵电机、扩孔电机、钻孔电机在整个工作过程中不需要“启动”与“停止”的经常转换,也不需要正反转,只要在工作人员在自动线现场时启动运行,在人员离开自动线现场时停止。

只要能实行“起、保、停”控制即可。

(5)对工作方式要求 (5)要求该控制系统能使金属切削机械具有全机全自动、全机半自动、单机半自动和单机手动、全机自动回原点五种工作方式。

(5)全机全自动方式是设计中最重要的部分,它用来实现在无人参与的情况对成批工件进行自动地连续加工。

(5)全机半自动方式主要用于自动线组装或检修完成后,以及工人交接班时对产品的的单件检查。

(5)单机半自动方式主要用来检查或调整各单机一个工作循环的运行状态。

(5)对操作的设计要求 (5)具有预开、预停、紧急停止、紧急后退和计数功能。

(5)预开:各项准备做好,按该钮,若开机条件具备,电铃响,提醒人员离开;预停:出现超节拍或者是有异常、不会引起严重后果,但长此下去会造成故障时按该钮,会在本工作周期完后再停止;紧急停止:出现紧急故障时起保护作用。

(5)对特殊环节的设计要求 (5)这里所说的特殊环节只针对润滑和冷却部分,对其他部分不做过多要求。

钻床针对的大多数是金属等硬材料,这些零件对钻头的损害非常巨大,缓解的方法是加入润滑液减小钻头与零件之间的摩擦。

(5)另一方面机床加工零件时有摩擦产生大量的热,如果热量聚集散不出去就会由于热应力对零件的精度产生误差,因此必须考虑到冷却系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四轴头多工位同步钻床设计修改打印第1章机床的地位及其发展简史1.1 机床在国民经济的地位及其发展简史现代社会中,人们为了高效、经济地生产各种高质量产品,日益广泛的使用各种机器、仪器和工具等技术设备与装备。

为制造这些技术设备与装备,又必须具备各种加工金属零件的设备,诸如铸造、锻造、焊接、冲压和切削加工设备等。

由于机械零件的形状精度、尺寸精度和表面粗糙度,目前主要靠切削加工的方法来达到,特别是形状复杂、精度要求高和表面粗糙度要求小的零件,往往需要在机床上经过几道甚至几十道切削加工工艺才能完成。

因此,机床是现代机械制造业中最重要的加工设备。

如果没有机床的发展,如果不具备今天这样品种繁多、结构完善和性能精良的各种机床,现代社会目前所达到的高度物质文明将是不可想象的。

机床是人类在长期生产实践中,不断改进生产工具的基础上生产的,至19世纪末,车床、钻床、镗床、刨床、拉床、铣床、磨床、齿轮加工机床等基本类型的机床已先后形成。

上世纪初以来,由于高速钢和硬质合金等新型刀具材料相继出现,刀具切削性能不断提高,促使机床沿着提高主轴转速、加大驱动功率和增强结构刚度的方向发展。

与此同时,由于电动机、齿轮、轴承、电气和液压等技术有了很大的发展,使机床的转动、结构和控制等方面也得到相应的改进,加工精度和生产率显著提高。

此外,为了满足机械制造业日益广阔的各种使用要求,机床品种的发展也与日俱增。

1.2 组合机床的国内、外现状世界上第一台组合机床于1908年在美国问世,30年代后组合机床在世界各国得到迅速发展。

至今,它已成为现代制造工程(尤其是箱体零件加工)的关键设备之一。

现代制造工程从各个角度对组合机床提出了愈来愈高的要求,而组合机床也在不断吸取新技术成果而完善和发展。

[1]]2[1.2.1 国内组合机床现状我国加入WTO以后,制造业所面临的机遇与挑战并存、组合机床行业企业适时调整战略,采取了积极的应对策略,出现了产、销两旺的良好势头,截至2005年4月份,组合机床行业企业仅组合机床一项,据不完全统计产量已达1000余台,产值达3.9个亿以上,较2004年同比增长了10%以上,可见行业企业运营状况良好。

(1)行业企业产品结构的变化组合机床行业企业主要针对汽车、摩托车、内燃机、农机、工程机械、化工机械、军工、能源、轻工及家电行业提供专用设备,随着我国加入WTO后与世界机床进一步接轨,组合机床行业企业产品开始向数控化、柔性化转变。

(2)组合机床技术装备现状与发展趋势组合机床及其自动线是集机电于一体是综合自动化度较高的制造技术和成套工艺装备。

它的特征是高效、高质、经济实用,因而被广泛应用与工程机械、交通、能源、军工、轻工、家电行业。

我国的传统的组合机床及组合机床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型的箱体类和轴类零件(近年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔等。

组合机床的分类繁多,随着技术的不断是进步,一种新型的组合机床——柔性组合机床越来越受人们是亲昧,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多种加工的可调可变的组合机床。

]2[1.2.2 国外组合机床现状80年代以来,国外组合机床技术在满足精度和效率要求的基础上,正朝着综合成套和具备柔性的方向发展。

组合机床的加工精度、多品种加工的柔性以及机床配置的灵活多样方面均有新的突破性进展,实现了机床工作程序软件化、工序高度集中、高效短节拍和多功能知道监控。

组合机床技术的发展趋势是:(1)发展柔性技术80年代以来,国外对中大批量生产,多品种加工装备采取了一系列的可调、可变、可换措施,使加工装备具有了一定的柔性。

如先后发展了转塔动力头、可换主轴箱等组成的组合机床;这种结构的变化,既可以实现多品种加工要求的调整变化快速灵敏,又可以使机床配置更加灵活多样。

(2)发展综合自动化技术汽车工业的大发展,对自动化制造技术提出了许多新的需求,大批量生产的高效率,要求制造系统不仅能完成一般的机械加工工序,而且能完成零件从毛坯进线到成品下线的全部工序,以及下线后的自动码垛、装箱等。

(3)进一步提高工序集中程度国外为了减少机床数量,节省占地面积,对组合机床这种工序集中程度高的产品,继续采取各种措施,进一步提高工序集中程度。

如采用十字滑台、多坐标通用部件、移动主轴箱、双头镗孔车端面头等组成机床或在夹具部位设置刀库,通过换刀加工实现工序集中,从而可最大限度地发挥设备的效能,获取更好的经济效益。

1.3 机床设计的目的、内容、要求1.3.1 设计的目的机床设计毕业设计,其目的在于通过机床主运动机械变速传动系统的结构设计,使我们在拟定传动和变速的结构方案过程中,得到设计构思、方案的分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,培养基本的设计方法,并培养了自己具有初步的结构分析、结构设计和计算能力。

1.3.2 设计内容1、运动设计根据给定的被加工零件,确定机床的切削用量,通过分析比较拟定传动方案和传动系统图,确定传动副的传动比及齿轮的齿数,并计算主轴的实际转速与标准的相对误差。

2、动力设计根据给定的工件,初算传动轴的直径、齿轮的模数;确定动力箱;计算多轴箱尺寸及设计传动路线。

完成装配草图后,要验算传动轴的直径,齿轮模数否在允许范围内。

还要验算主轴主件的静刚度。

3、结构设计进行主运动传动轴系、变速机构、主轴主件、箱体、润滑与密封等的布置和机构设计。

即绘制装配图和零件工作图。

4、编写设计说明书1.3.3 设计要求评价机床性能的优劣,主要是根据技术—经济指标来判定的。

技术先进合理,亦即“质优价廉”才会受到用户的欢迎,在国内和国际市场上才有竞争力。

机床设计的技术—经济指标可以从满足性能要求、经济效益和人机关系等方面进行分析。

第2章钻攻柴油机箱体端面螺纹孔专用机床总体设计2.1 组合机床方案的制定2.1.1 制定工艺方案零件加工工艺将决定组合机床的加工质量、生产率、总体布局和夹具结构等。

所以,在制定工艺方案时,必须计算分析被加工零件图,并深入现场了解零件的形状、大小、材料、硬度、刚度,加工部位的结构特点加工精度,表面粗糙度,以及定位,夹紧方法,工艺过程,所采用的刀具及切削用量,生产率要求,现场所采用的环境和条件等等。

并收集国内外有关技术资料,制定出合理的工艺方案。

根据被加工被零件(减速箱箱盖)的零件图,加工八个螺栓孔的工艺过程。

1.加工孔的主要技术要求。

加工8个M10的螺纹孔。

表面粗糙度Ra3.2um.孔的位置度公差为Φ0.3mm工件材料为HT200,HB175~2552.工艺分析加工该孔时,除粗糙度要求外(Ra3.2um ),孔的位置度公差为0.3mm根据组合机床用的工艺方法及能达到的经济精度,可采用如下的加工方案。

钻 攻螺纹 返丝3.定位基准及夹紧点的选择加工此箱盖的孔,以底面的三个支承点限制Z 和X 、Y 三个自由度,位于右边上的两个支承点限制了X 和Z 自由度,位于前面上的一个支承点限制Y 一个自由度。

这样工件的6个自由度被完全限制了。

在保证加工精度的情况下,提高生产效率减轻工人劳动量,而工件也是大批量生产,由于夹具在本设计中没有考虑,因此在设计时就认为是人工夹紧。

2.1.2 确定组合机床的配置形式和结构方案。

1.被加工零件的加工精度被加工零件需要在组合机床上完成的加工工序及应保证的加工精度,是制造机床方案的主要依据。

箱盖加工孔的精度要求不高,可采用多工位组合机床,工件各孔间的位置精度为0.3mm,它的位置精度要求不是很高,安排加工时可以在下一个安装工位上对所有孔进行最终精加工。

为了加工出表面粗糙度为Ra3.2um 的孔。

采取提高机床原始制造精度和工件定位基准精度并减少夹压变形等措施就可以了。

为此,机床通常采用尾置式齿轮动力置进给采用液压系统,人工夹紧。

2.被加工零件的特点这主要指零件的材料、硬度加工部位的结构形状,工件刚度定位基准面的特点,它们对机床工艺方案制度有着重要的影响。

此箱盖的材料是HT200、硬度HB175-255、孔在长度方向的距离是100mm 、在宽度方向的距离是190mm 、孔的直径为Φ10mm。

采用多孔同步加工,零件的刚度足够,工件受力不大,振动,及发热变形对工件影响可以不计。

此零件的加工特点是中心线与定位基准平面是垂直的,并且定位基准面是水平的。

孔的分布范围是直线形状,工件比较长,一次钻完,多轴箱体积较大,采用两工位以减小多轴箱的体积,使整个钻床瘦身,因而适合选择立式多工位钻床。

3.机床使用条件通过对箱盖零件的结构特点、加工部位、尺寸精度、表面粗糙度和技术要求、定位、夹紧方式、工艺方法,并定出影响机床的总体布局和技术性能等方面的考虑,最终决定设计四轴头多工位同步钻床。

2.2 确定切削用量及选择刀具2.2.1 确定工序间余量为使加工过程顺利进行并稳定的保证加工精度,必须合理地确定工序余量。

生产中常用查表给出的组合机床对孔加工的工序余量,由于在本钻床上钻孔后重新安装或在其他多工位机床上加工下道工序,应适当加大余量,以消除转、定位误差的影响。

Φ10mm 的孔在钻孔后攻螺纹,直径上工序间余量1.0~1.5mm。

2.2.2 选择切削用量确定了在组合机床上完成的工艺内容了,就可以着手选择切削用量了。

多轴主轴箱上所有刀具共用一个进给系统,通常为标准动力滑台,工作时,要求所有刀具的每分钟进给量相同,且等于动力滑台的每分钟进给量(mm/min)应是适合有刀具的平均值。

因此,同一主轴箱上的刀具主轴可设计成不同转速和不同的每转进给量(mm/r)与其适应。

以满足不同直径的加需要,即:n1·f1=n2·f2=…=n i·f i=v f 式中:n1、n2、…n i——各主轴转速(r/min)f1、f2、…f i——各主轴进给量(mm/r)v f——动力滑台每分钟进给量(mm/min)由于箱盖孔的加工精度、工件材料、工作条件、技术要求都是相同的。

按照经济地选择满足加工要求的原则,采用查表的方法查得:钻头直径D=Φ9mm,铸铁HB175~255、进给量f=0.1mm/r、切削速度v=15m/min.2.2.3 确定切削力、切削扭矩、切削功率根据选定的切削用量(主要指切削速度v及进给量f)确定切削力,作为选择动力部件(滑台)及夹具设计的依据;确定切削扭矩,用以确定主轴及其它传动件(齿轮,传动轴等)的尺寸;确定切削功率,用以选择主传动电动(一般指动力箱)功率,通过查表计算如下:布氏硬度:HB =HBmin -31(HBmax-HBmin)=255-31(255-175) =228.33切削力:F =26D 8.0f 6.0HB=26×9×8.01.0×6.033.228=1071.79 N切削扭矩:T =109.1D 8.0f 6.0HB=10×91.9×8.01.0×6.033.228=3274.45 N ·mm切削功率:P =D 9740Tv=3274.45×15/(9740×3.14×9)=0.164 kw式中:HB ——布氏硬度F ——切削力(N )D ——钻头直径(mm )f ——每转进给量(mm/r )T ——切削扭矩(N ·mm)V ——切削速度(m/min )P ——切削功率(kw)2.2.4 选择刀具结构箱盖的布氏硬度在HB175~255,孔径D 为10mm ,刀具的材料选择高速钢钻头(W18Cr4V ),为了使工作可靠、结构简单、刃磨简单,选择标准Φ9的麻花钻。