槽控机控制技术在铝电解生产中的应用

铝电解槽高效节能控制技术及推广应用

铝电解槽高效节能控制技术及推广应用1. 应用背景铝电解是生产金属铝的重要工艺,但其能耗较高,不利于可持续发展。

为了提高铝电解槽的能源利用率和生产效率,铝电解槽高效节能控制技术应运而生。

该技术通过引入先进的自动化控制系统和优化的操作策略,实现对铝电解槽的精确控制,从而降低能耗、提高生产效率。

2. 应用过程2.1 自动化控制系统的引入在铝电解槽中引入先进的自动化控制系统是实现高效节能的关键。

该系统包括传感器、执行器、数据采集与处理设备以及监控与调度系统等组成部分。

传感器负责采集铝电解槽内各种参数的数据,如温度、电流、电压等;执行器负责根据控制信号调整操作参数,如气体流量、液体流量等;数据采集与处理设备负责接收和处理传感器采集到的数据;监控与调度系统则负责实时监测铝电解槽的运行状态,并根据实时数据做出相应的调度决策。

2.2 优化的操作策略在铝电解槽高效节能控制技术中,优化的操作策略起到了至关重要的作用。

通过对铝电解槽内各种参数进行分析和优化,可以有效地降低能耗、提高生产效率。

具体来说,可以采取以下操作策略:•温度控制:合理控制铝电解槽内的温度,避免过高或过低造成能量浪费。

•电流控制:通过精确控制电流大小,使得铝电解反应达到最佳状态。

•电压控制:根据铝电解槽内的实时情况,调整电压以提高生产效率。

•气体流量控制:合理调整气体流量以提供足够的气体供应,并避免浪费。

•液体流量控制:根据实际需要调整液体流量,确保铝电解反应正常进行。

2.3 实施与监测在实际应用中,首先需要对铝电解槽进行改造和升级,引入自动化控制系统,并根据实际情况进行优化的操作策略的制定。

随后,通过对铝电解槽的实施和监测,可以及时发现问题,并进行相应的调整和改进。

在实施过程中,需要确保各个组成部分的正常运行,并进行相应的参数校准和调试。

同时,还需要对自动化控制系统进行数据采集与处理,并将结果反馈给监控与调度系统。

监控与调度系统可以根据实时数据做出相应的调度决策,并将控制信号发送给执行器,从而实现对铝电解槽的精确控制。

浅论铝电解智能控制技术的应用与发展

浅论铝电解智能控制技术的应用与发展摘要本文论述了铝电解智能控制技术的应用与发展,为铝电解智能控制技术的应用走可持续发展的道路提供了一定的见解。

关键词铝电解智能控制技术,应用与发展引言因为铝电解生产以多达数百台电解槽申联成一个生产系列的方式进行,耗能巨大(吨铝电能消耗为13,000-13,600kWh ),所以节能降耗一直是铝业界研究的主题。

虽然开始于20世纪60年代的计算机控制技术对铝电解生产过程的节能降耗发挥了巨大的作用,但是其也存在许多缺陷。

其主要表现在:依赖于精确的数学模型;控制算法较为理想化;控制输出变量少;执行机构简单以及难以有效利用铝电解专家的知识和逻辑思维来解决问题[1]。

1 对铝电解智能控制技术的应用现状的分析与认识1.1 铝电解槽分布式控制系统结构(1)过程控制级过程控制级由几十台至上百台开放式智能槽控机系统组成。

每台智能槽控机控制一台电解槽,独立完成现场数据采集、实时槽况解析和数据通信的任务。

其具有电解生产过程打壳、下料、阳极升、阳极降、效应报警、效应处理、出铝、边加、换极、抬母线等功能,并根据实时槽况解析结果进行相应的电解控制。

(2)过程优化级过程优化级由接口监控机和数据库服务器组成。

系统分为四个独立模块:通讯模块、监控管理模块、实时数据库模块和远程监控模块。

由于过程优化级是实现集中管理的核心,因此在这里采用了冗余设计。

一台计算机用做服务器,其余的计算机用做接口监控机。

在接口监控机中有一台可以作为备用服务器。

当服务器发生故障时,该接口监控机可承担服务器功能。

另外,各接口监控机之间还具有互为备用功能。

这种冗余设计大大地提高了系统的可靠性。

(3)生产管理级生产管理级由生产调度、电解车间、整流所、化验室、铸造部等工作站和Web服务器系统组成。

其搜集电解生产各部门的大量数据,为企业经营决策提供数据平台,便于管理人员进行综合数据统计分析,即成为企业集团总体协调、计划管理、预测决策的重要依据。

铝电解槽模糊控制系统的研究

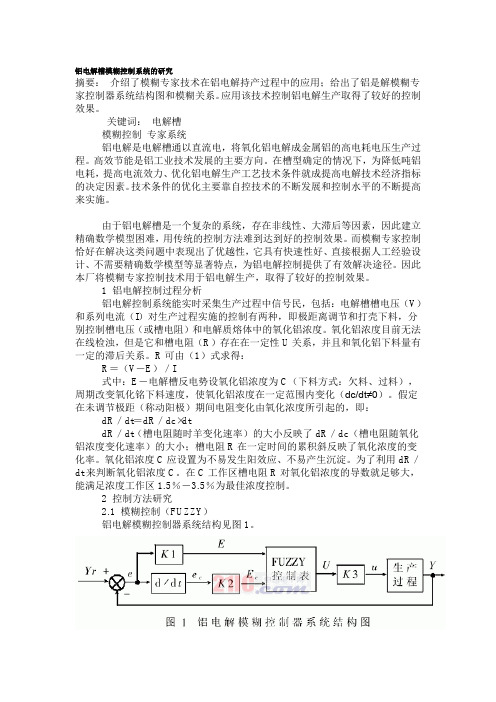

铝电解槽模糊控制系统的研究摘要:介绍了模糊专家技术在铝电解持产过程中的应用;给出了铝是解模糊专家控制器系统结构图和模糊关系。

应用该技术控制铝电解生产取得了较好的控制效果。

关键词:电解槽模糊控制专家系统铝电解是电解槽通以直流电,将氧化铝电解成金属铝的高电耗电压生产过程。

高效节能是铝工业技术发展的主要方向。

在槽型确定的情况下,为降低吨铝电耗,提高电流效力、优化铝电解生产工艺技术条件就成提高电解技术经济指标的决定因素。

技术条件的优化主要靠自控技术的不断发展和控制水平的不断提高来实施。

由于铝电解槽是一个复杂的系统,存在非线性、大滞后等因素,因此建立精确数学模型困难,用传统的控制方法难到达到好的控制效果。

而模糊专家控制恰好在解决这类问题中表现出了优越性,它具有快速性好、直接根据人工经验设计、不需要精确数学模型等显著特点,为铝电解控制提供了有效解决途径。

因此本厂将模糊专家控制技术用于铝电解生产,取得了较好的控制效果。

1 铝电解控制过程分析铝电解控制系统能实时采集生产过程中信号民,包括:电解槽槽电压(V)和系列电流(I)对生产过程实施的控制有两种,即极距离调节和打壳下料,分别控制槽电压(或槽电阻)和电解质熔体中的氧化铝浓度。

氧化铝浓度目前无法在线检浊,但是它和槽电阻(R)存在在一定性U关系,并且和氧化铝下料量有一定的滞后关系。

R可由(1)式求得:R=(V-E)/I式中:E-电解槽反电势设氧化铝浓度为C(下料方式:欠料、过料),周期改变氧化铭下料速度,使氧化铝浓度在一定范围内变化(dc/dt≠0)。

假定在未调节极距(称动阳极)期间电阻变化由氧化浓度所引起的,即: dR/dt=dR/dc×dtdR/dt(槽电阻随时羊变化速率)的大小反映了dR/dc(槽电阻随氧化铝浓度变化速率)的大小;槽电阻R在一定时间的累积斜反映了氧化浓度的变化率。

氧化铝浓度C应设置为不易发生阳效应、不易产生沉淀。

为了利用dR/dt来判断氧化铝浓度C。

铝电解槽计算机控制

铝电解过程的特点(续)——

• 槽电阻的变化是多种互有关联的因素综合 作用的结果,因此难以建立起槽电阻与被 控参数间的确定性的数学模型。可见,该 被控对象具有模型的不确定性。

铝电解过程对控制系统的要求:

生产实践与理论研究表明,要获得理想的技 术经济指标,关键是:

控制好几个主要的技术参数,使铝电解槽能 处于理想的物料平衡与热平衡状态下稳定运行, 从而使物理场稳定,引起电流效率损失的二次反 应最大程度地被抑制。

• 铝电解虽然是传统产业,但在应用自动化技术 方面却能紧跟时代的步伐,这主要是因为:

——近30年来,自动化技术在铝电解工业的节能、降耗、 增产、环保、安全等各个方面发挥了巨大的作用;

——在铝电解企业从“高能耗、大污染、劳动力密集型” 的传统形象向“高效率、无污染、自动化”的现代化企 业形象的跨越过程中起到了重大推动作用。

为达到这一目标,现代铝电解工艺对控制系 统提出如下要求:

铝电解过程对控制系统的要求(续)

1)控制好铝电解槽的物料平衡——由于氧化铝的 添加是引起物料平衡变化的主要因素,因此最 重要的是控制好氧化铝的添加速率(即下料速 率),使氧化铝浓度的变化能维持在预定的一 个很窄的范围内。

计算机的出现及其在工业自动化中的应用——

• 推动了传统的经典控制理论向现代控制理论和智能控 制理论的发展。

• 相应地,传统的模拟型仪器仪表和自动化单元愈来愈 多地让位于采用了计算机技术的数字化、智能化、网 络化、开放化的仪器仪表、自动化单元与计算机系统。

• 更重要的是,前者不能解决的自动化问题正在被“英 才辈出”的后者所解决。

铝电解过程的特点——

• 铝电解生产采用多达数百台电解槽串联成一个生产系 列的方式进行。

500KA铝电解槽计算机控制技术的应用

500KA铝电解槽计算机控制技术的应用摘要:铝电解不仅是高能耗、高环境污染的行业之一,而且受到国家产业政策的严格限制。

在经济形势低迷和生产严重过剩的背景下,许多新兴公司投资于技术、设备和资本,以成本和其他优势主导市场。

相对而言,投产较早、相对落后的企业或系列则处境艰辛。

本文以铝电解槽的生产工艺为基础,加强了计算机控制技术,分析了铝电解槽生产工艺的技术调整实践,以期为相关工作提供思考。

关键词:铝电解;计算机技术;生产工艺;节能;成本引言我国铝电解槽行业的快速发展,使中国成为铝工业强国。

近年来,电解铝的生产能力迅速扩大。

电解槽设计技术已成功生产出500KA系列产品。

目前,500KA电解槽已在我国铝业连城分公司进行了示范和应用。

面临着新技术与国家产业结构的政策和市场竞争,实现工艺参数之间的反应和匹配,减少人为干扰,达到铝电解槽生产全自动控制的理想状态。

基于这一技术思想,本文分析了落后电解系列的计控技术体系多项参数的调整的实践。

一、计算机生产控制技术在铝电解中的发展在铝电解领域,重点是计算机控制技术。

随着计算机技术的不断发展,铝电解技术和工艺也在不断发展。

不仅可以降低能源消耗,还可以提高当前的效率和生产力,进一步优化各项技术指标。

在许多铝生产国,铝电解生产中的计算机控制技术有其自身的特点,铝电解槽的计算机控制也取得了一些成功,如电流监控。

阳极效应后触发自动报警等。

在铝电解生产中,一般的控制系统是分散的,计算机控制系统可以实现集中和分散控制,主要由控制器、电解槽控制器和执行装置组成。

所有电解槽都配备了适当的电解槽控制机构。

该设备确保对所有电解槽参数进行全面测试,并立即控制电解槽以了解其具体操作信息。

可以通过有效的收集和分析来给出指示。

此外,可以控制进料器,使电槽的机械机构工作。

此外,槽控机和工控机应及时交换信息,使人们能够及时了解电解的工作状态,下载收集到的数据,可以根据实际情况进行调整,直接了解槽控箱的实时性能并更改操控机的参数。

智能控制技术在铝电解过程中的应用分析

智能控制技术在铝电解过程中的应用分析摘要:目前随着我国经济发展和技术的进步,铝电解生产中采用多个电解槽进行连接,消耗能源比较大,因此在铝业中进行节能降耗。

智能控制技术对铝电解生产的节能和降低能耗起到了很大的作用。

河南中孚铝业在实际生产中由于对精密数学模型过于依赖,使得控制算法变得更加理想化,导致控制输出量逐渐减少,执行结构比较简化,使得操作过程难以通过简单的铝电解知识和逻辑推理来解决问题。

本文通过对智能控制技术进行了分析,对铝电解智能控制的内容和方法进行研究,从而推动智能控制技术在铝电解过程中的应用。

关键词:智能控制技术;铝电解;应用分析引言针对当前技术创新的现状开展了不断的改造和技术创新,尤其关注于铝电解制造流程和工艺技术改变的效果,而铝电解槽又是复杂性和非线性的时变体系,因为传统性和单一化的控制方式,很难适应提高对铝电解控制的要求,但通过人工智能技术可为铝电解的加工技术创造全新的处理方式。

针对铝电解工艺技术的特点,把智能控制技术包括人工智能专家系统、模糊控制系统与人工神经网络的三大部分,经过对铝电解技术的深入分析与研究,达到了铝电解控制的全智能控制技术目标。

在铝电解技术中引入智能控制技术,建立全新的智能管理系统,这也将成为铝电解控制技术今后的发展重点。

一、智能控制技术的综述智能控制是一种基于智能的知识表达与逻辑推理的方法,它是一种具有边界性质的交叉学科。

第一,专家系统内容,该系统是一种智能化的电脑程序,它利用信息技术将知识与人类的经验结合在一起,通过计算机技术模拟人类的逻辑和判断,从而通过获得专业知识可以解决高难度对的问题。

第二,在不相容的原则下,模糊控制工作会导致复杂度提高,精确度逐渐下降,当精确度达到一定程度后,复杂性和精确度就会出现互相排斥的情况。

模糊可控制工作是以模糊集理论为起点,通过建立人与计算机之间的连接,可以把人们的模糊信息资料储存经验与知识转换为计算机所能接受的相应规则形式。

铝电解槽下料智能管控系统开发与应用

铝电解槽下料智能管控系统开发与应用发布时间:2022-08-12T01:05:42.233Z 来源:《科学与技术》2022年第30卷第3月第6期作者:李圆[导读] 目前,预焙铝电解槽采用中点下料法,电解生产中,由于电解质成分的变化,李圆包头铝业内蒙古华云新材料有限公司内蒙古自治区包头市014040摘要:目前,预焙铝电解槽采用中点下料法,电解生产中,由于电解质成分的变化,特别是锂钾含量增加,电解质一次初晶温度和槽温会降低。

此外,氧化铝性质的变化,主要是粒级分布,共同导致氧化铝溶解性降低。

若遇风压降低、气缸老化等的影响,易造成卡锤头、粘葫芦头、堵料等下料不良,致使电解槽效应多,炉体不规整,严重影响电解槽运行指标。

关键词:铝电解;下料;智能管控系统铝电解生产时,由于电解质成分及氧化铝性质波动、槽温变化等因素,氧化铝溶解性能下降,风压、气缸等外部条件变化导致卡锤头、粘葫芦头、堵料等,造成电解槽效应多,炉膛不规整,从而影响了电解槽运行指标。

基于此,本文详细分析了铝电解槽下料智能管控系统开发与应用。

一、电解槽简介电解槽由槽体、阳极、阴极组成,多数用隔膜将阳极室与阴极室隔开。

按电解液的不同分为水溶液电解槽、熔融盐电解槽、非水溶液电解槽。

当直流电通过电解槽时,在阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取所需产品。

对电解槽结构进行优化设计,合理选择电极和隔膜材料,是提高电流效率、降低槽电压、节省能耗的关键。

铝电解槽是炼铝的核心设备,其发展与进步代表了锅电解工艺技术的革新。

锅电解槽的结构先后经历了小型预焙槽、侧部导电自焙槽、上部导电自焙槽、大型不连续预焙及连续预焙槽、中间下料预焙槽几个发展阶段。

预焙阳极电解槽上部结构简单、轻便,具有单位容量投资低、易于实现机械化和自动化、能耗低及易于解决环保问题等优点,大型预焙槽的出现也标志着铝电解技术迈进了向大型化、现代化发展的新阶段。

与西方发达国家相比,我国电解铝工业起步晚、基础薄弱,处于相对落后地位。

219390898_槽控机控制技术在铝电解生产中的应用研究

2023年 3月上 世界有色金属31机械加工与制造Machining and manufacturing槽控机控制技术在铝电解生产中的应用研究张军杰(青海西部水电有限公司,青海 海东 810800)摘 要:经济和科技的发展推动了电解铝行业的创新发展。

特别是在信息化技术的支持下,电解铝生产技术得到了优化。

本研究以铝电解生产中槽控机控制技术应用为研究对象,首先简要概述了槽控机控制技术,其次对其在铝电解生产中的应用进行深入分析,最后提出了一些槽控机运行优化和维护的措施,旨在提高铝电解生产质量,优化铝电解生产工艺。

关键词:槽控机控制技术;铝电解;生产应用中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2023)05-0031-3Research on the application of the control technology of the tank control machinein the production of aluminum electrolysisZHANG Jun-jie(Western Hydropower Co., Ltd., Haidong 810800, China)Abstract: The development of economy and science and technology has promoted the innovative development of electrolytic aluminum industry. Especially with the support of information technology, the production technology of electrolytic aluminum has been optimized. This study takes the application of cell controller control technology in aluminum electrolysis production as the research object. firstly, it briefly summarizes the cell controller control technology, and then makes an in-depth analysis of its application in aluminum electrolysis production. finally, some measures for operation optimization and maintenance of slot controller are put forward in order to improve the quality of aluminum electrolysis production and optimize the production process of aluminum electrolysis.Keywords: tank control machine control technology; aluminum electrolysis; production application收稿日期:2023-01作者简介:张军杰,男,生于1974年,回族,青海西宁人,高级工程师,硕士,研究方向:金属冶炼技术及管理。

铝电解槽高效节能控制技术及推广应用

铝电解槽高效节能控制技术及推广应用

铝电解槽是铝冶炼工业的核心设备,其能耗占整个生产链的很大

比重。

通过高效的控制技术,可以实现铝电解槽的节能与效益的提升,从而降低铝冶炼过程的能耗。

目前,常用的铝电解槽控制技术有:数字控制技术、模糊控制技术、神经网络控制技术等。

这些技术都能提高铝电解槽的控制精度和

稳定性,减少因生产操作和环境变化引起的工艺参数波动,从而提高

铝产率、降低生产成本、减少排放等方面产生的效益。

另外,还有一些新型的控制技术被应用于铝电解槽中,如基于大

数据和人工智能的控制技术。

这些技术可以通过分析海量的生产数据,建立预测模型,提前预测铝电解槽的变化趋势,从而及时调整生产参数,实现更加高效的控制。

铝电解槽高效节能控制技术的推广应用,不仅可以提高企业的生

产效益和市场竞争力,还可以降低能源消耗和环境污染,实现可持续

发展。

因此,在铝冶炼工业中,铝电解槽高效节能控制技术的应用具

有重要意义。

槽控机控制技术在铝电解生产中的应用

陈燕 ( 中 电 投宁 夏青铜峡铝业 有限 公司)

摘要 : 随着 电懈 铝 行 业 产业 技 术 革 新和 发 展 , 某铝 厂在 原 有 老 厂 连 , 液 晶板 采 用 高速 串行 总线 与 主模 块相 连 , 构 成 内部 控 区2 0 0 k A、 3 5 0 k A 铝 电解 生 产 系 列 的基 础 上 , 按照政府产业规划 , 新 制 网 络 , 这 四个 智 能模 块 的作 用 是 : 采样模块 : 槽 控 机 的 扩建 4 0 0 k A 电解 铝 生 产 系 列 , 大 电流 强磁 场 环 境 对生 产工 艺技 术 条

既克服 基于 并行 总线 及 点式下 料 技术 、 氧 化铝 浓相输 送 技术 和氟 化盐 自动加 料 器 结构 简 洁与 功能 分布 之间 的矛 盾 , 还 克服 大板 式控 制器 技 术 的应用 及机 械化 、 自动 化作 业 等对 生产 工艺 操作和 管 的插板 式控 制器 接插 点过 多 的缺 点 , 理都 提 出 了新 的要求 , 这就 要 求开 发新 的控 制 系统和 设备 故 障 风险过 于 集 中的缺 点 ,使控 制器特 别 适合 于在 高 温、 高粉 尘和 强 腐蚀 性 的环境 中工作 : 此外 , 智 能化 模 块 之 间 与 之相 适 应。 网 随着 我 国 电解 铝 工 艺技术 不 断改进 , 电流 强 度近 年连 的互检 能力 使控 制器 的 自诊 断功 能大 大提 高 :模 块 化 、 络式 的结构 为 未来 软件 升级 与硬件 扩展创 造 了条件 。 续 提升 , 目前 4 0 0 k A 电解槽 基 本普 及 , 5 0 0 k A 电解槽 也 已

做 一 介绍。

③ 一套无触点触摸开关, 接收现场操作人员的人工输

电解铝智能槽控技术说明书

电解铝智能槽控技术说明书一、技术名称:电解铝智能槽控技术二、技术适用范围:有色冶金行业三、技术内容1、技术原理简要描述电解铝智能槽控机系统可实时采集监控铝电解生产槽的槽电压、系列电流和手动操作开关板的开关状态,采用CAN总线结构,对生产过程及铝电解生产槽实施能量平衡控制和物料平衡控制。

根据电解槽的槽电阻变化情况自动调整极距,物料平衡控制采取按需加料方式,出铝、换极等作业实现自动控制。

2、关键技术�生产槽用电实时监控技术;�CAN总线技术;�能量平衡控制和物料平衡控制技术。

3、技术应用条件适用于大型预焙槽。

四、技术节能效果老式槽控机系统只能达到92%左右的电流效率,使用新的槽控技术后,电流效率可提升至94%以上。

单位电解铝综合交流电耗可减少300kwh/t-AL左右。

五、技术应用情况电解铝工业是高能耗行业,能效水平至今不及50%,槽控技术是影响电解槽机能效的主要技术环节,大型预焙槽先进生产技术是我国确定的主要节能技术研究方向之一,近年社会各方投入了大量研究开发资金,在该领域涌现了一批应用于生产一线的实用新型技术,均已进入广泛推广应用阶段。

六、典型项目或案例情况某大型电解铝企业(年耗能171531.66万kwh)一期25万吨电解铝系统共4计280台槽,投入280套新的槽控系统,含建设后端机房及配套服务器系统,共计投入约500万元,年维护成本约100万元。

系统建成后实现节电7021.92 万kwh/年。

七、技术推广前景和节能潜力根据目前相关技术指标,该技术可为我国电解铝企业带来极大的社会经济效益。

据初步测算,仅对系列产能25万吨/年的铝电合一企业,保守估算每年可节电2250万kwh,增产铝9000余吨,直接经济效益可达2500万元(按每度电0.3元,每吨铝盈利2000元计算),同时提高了电网安全运行的保障度和自备发电厂设备运行率,延长了铝电解槽寿命。

此外,还将优化铝电解槽的母线配置、降低建设投资。

八、推广措施及建议该技术为国家重点攻关项目,技术成果已处于国际先进水平。

槽控系统加工间隔调整对铝电解生产的影响研究及应用

槽控系统加工间隔调整对铝电解生产的影响研究及应用摘要:铝电解槽的智能控制和系统管理是现代铝电解生产中不可缺少的组成部分,其发展水平已成为当代铝电解技术的重要标志之一。

在工业生产中,现代智能电解槽控制系统通过设置不同的生产参数对电解槽进行智能控制,主要包括设置电压、加工间隔(NB)、氟盐投料量、阳极停止调节和停止投料等。

铝电解生产管理人员最关心的生产参数是设定的电压和加工间隔。

通过调节设定的电压来实现极点距离(ACD)的调节,进而调节电解槽的热收入,保证合理的热平衡;加工间隔的调整可以实现电解槽氧化铝进料速率的调整。

电解槽的消耗速率共同决定了电解槽内氧化铝的浓度变化和物质平衡。

关键词:铝电解;电解槽;加工间隔调整;氧化铝;热平衡引言现代大型铝电解公司一般采用单点剥壳切割的方法,以“少吃多餐”的理念保持电解槽物料的最佳平衡。

氧化铝在电解槽内的浓度控制(即加工间隔)是物料平衡关键的关键。

然而,铝电解槽的浓度控制往往是基于单个积分电解槽电阻信号来计算氧化铝浓度的变化(斜率)和判断电解槽的稳定性(噪声),缺乏电解槽“局部”工艺特性的可用信息。

特别是随着近年来槽型的不断扩大,这一问题变得越来越明显。

通过对500ka电解槽的浓度分布进行测量,发现烟道端半电解槽与铝出口半电解槽的浓度分布存在明显差异。

通过数值模拟技术,还发现里约热内卢Tinto电解槽具有相似的半电解槽特性。

阳极电流在线监测技术针对铝电解槽的局部特点,可以快速定位和诊断。

该技术近年来也发展迅速,但尚未实现工业化应用。

1加工间隔对浓度和温度控制的影响当加工间隔设置过大时,罐内氧化铝的供应率低于消耗率,电解槽就会进入缺料状态。

在这种状态下,电解槽内很可能发生电解效应,电解槽电压瞬间飙升到几十伏甚至几十伏,电解槽内的热收入明显增加。

曾在150ka电解槽上诱发人工效应,8分钟后被测炉侧完全消失,电解液温度从980℃迅速上升至1015℃(T=35K);一个类似的实验也做了。

槽控机控制技术在铝电解生产中的应用研究

槽控机控制技术在铝电解生产中的应用研究马永田(中国铝业股份有限公司连城分公司,甘肃 永登 730335)摘 要:伴随科技信息化技术的革新发展,电解铝行业的相应技术也随之提高。

现有一铝厂在以往厂区中200KA、350KA的铝电解系列生产的基本前提下,依据国家相关产业规划发展,创新拓展出了400KA的电解铝系列生产。

本篇依据现实生产状况,适时探析该生产系列中相应槽控机控制技术的实践性运用。

此外,也适时分析了该铝厂中对相应槽控机维护维修的常规性管理。

关键词:电解槽;控制系统;探究与分析中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2019)10-0044-2Application of Cell Controller Control Technology in Aluminum Electrolysis ProductionMA Yong-tian(Liancheng Branch of China Aluminum Industry Co.,Ltd.,Yongdeng 730335,China)Abstract: With the innovation and development of information technology,the corresponding technology of the electrolytic aluminum industry has also increased.Under the premise of the production of 200KA and 350KA aluminum electrolysis series in the previous factory,the existing aluminum plant has developed 400KA electrolytic aluminum series according to the development of relevant national industrial planning.Based on the actual production situation,this article analyzes the practical application of the corresponding control technology of the slot control machine in the production series.In addition,the routine management of the maintenance and repair of the corresponding tank control in the aluminum plant was also analyzed in a timely manner.Keywords: electrolysis cell;control system;exploration and analysis铝电解是一个多样性的生产过程,常会面临强磁场、环境恶劣、电解槽数目多、高粉尘、高能耗、劳动强度较大等困难。

铝电解控制系统可靠性设计与应用

术、 硬件保护技术 、 软硬件结合的保护技术 、抗干

扰技术。在控制 系统中 , 首先使用软件保护 , 如限 定 自动升降阳极时槽工作 电压 ( 或槽 电阻 ) 的范围

动 作 或误 显示 。对 于处 于强 磁 场 、强 电场 、高粉 尘

术 、软硬件结合的保护技术、抗干扰技术等。

环境下 的槽控机的安全可靠性方 面来说 , 如果干扰 存在 , 轻者槽控机和l 上位机的通讯 中断 , 监控数据

丢失。 重 者 引起 阳极 误 动作 产生 压槽 或 者拔 槽 的严

面 对 于铝 电解 安 全生 产 就显 得 尤为 重 要 ,在槽 控 机安 全 保 护方 面可采 用 软件 保 护技 术 、 硬 件保 护 技

声信号是普遍的干扰因素。 许多应用系统在进行仿 真调试 和实验室 内的联机试运行时都是成功 的, 然 而一旦进入现: 使用 , 系统则会产生预料 以外 的误

5 6-

铝

镁

通

讯

2 0 1 7 年N o 3

铝 电解控制 系统可 靠性设计与应 用

杨喜梅

( 中铝 青海 分公 司 洲 J 1 0 8 )

摘

要 :大型预焙铝 电解槽 自 动 控制机 ( 简称槽控机 ) 是铝 电解 生产过程控制 的核 心设备 ,是一种复 杂的非 线性时

变系统 , 具有模型 不确 定性 , 控制难度 大等特性 。槽控机 的安 全可靠性 是电解生产的重 中之嚷 , 是铝 冶炼生产过程 中的重 大危险 源。一旦槽控 系统失控 , 就会 出现 电解楷 压槽或拔槽事故 。 特 别是 拔槽所造成断路事故 , 致使 出现单

pc_can在铝电解中的应用

摘要:介绍了基于CAN总线的分布式铝电解控制系统的设计和实现方法,给出了CAN总线的硬件接口电路设计和槽控机逻辑电路结构图。

实时性差等问题,需要对铝电解槽实施分布式控制方案。

现在分布式控制已成为铝行业计算机控制系统的发展趋势。

为此,本文介绍铝行业比较先进的基于CAN总线的分布式铝电解控制系统。

1 铝电解生产工艺控制要求铝电解生产系列是由多台串联式直流铝电解槽组成。

计算机数据采集信号为每台电解槽槽电压和系列电流,对电解槽的监控主要是槽电压和氧化铝浓度。

槽电压控制是采用带电流补偿的槽电阻数学模型控制算法,即调节槽电压,主要控制槽内的能量平衡;对于氧化铝浓度的控制,由于该浓度无法直接测定而无法建立精确的数学模型。

但是它和槽电阻的变化有一定的对应关系,为此采用模糊控制算法控制氧化铝浓度,即打壳下料,主要控制槽内的物料平衡。

2 CAN总线简述CAN总线即控制器局域网络,是由德国Bosch公司为汽车的监测和控制系统而设计的总线式串行通讯网络,适用于工业过程控制主设备和监控设备之间的互联。

CAN可以多主方式工作,网络上任意节点均可主动向其它节点发送信息;网络节点可按系统实时性要求分成不同的优先级,一旦发生总线冲突,会减少总线仲裁时间。

CAN采用短帧结构,每一帧为8个字节,保证了数据的出错率极低,被公认为最有发展前途的现场总线之一。

其传输介质可用双绞线、同轴电缆或光纤,通讯速率最高达1Mbps,传输距离可达10km。

3 系统结构本系统由智能槽控机、监控计算机和CAN总线三部分构成。

其中智能槽控机是直接而向生产过程的,主要功能是采集和控制现场数据。

其数据交换是通过CAN总线网络送到监控计算机,监控计算机由一台工业控制PC机构成,主要功能是对现场槽控机参数进行设置;通过现场总线网络时获取现场槽控机的数据;监测系统异常和完成报表输出等功能。

CAN总线部分主要由智能(CAN-PC总线适配卡PC CAN、通讯介质以及相应通讯软件组成。

槽控机控制技术在铝电解生产中的应用

摘要:随着电解铝行业产业技术革新和发展,某铝厂在原有老厂区200kA、350kA 铝电解生产系列的基础上,按照政府产业规划,新扩建400kA 电解铝生产系列,大电流强磁场环境对生产工艺技术条件的控制要求也提到了新的高度,本文主要从生产实践的角度出发,简要介绍新型槽控机控制技术在其400kA 电解系列生产中的应用,以及该厂对槽控机的维护维修管理模式。

关键词:控制系统电解槽维护铝电解是一个电解槽数量多、高能耗、高粉尘、强磁场、环境恶劣、劳动强度大的生产过程,计算机自动控制技术在铝电解生产过程中的应用就是为了降低能耗,提高劳动生产率,减少工人劳动强度,改善工厂生产环境,改进生产管理,促进企业快速发展,创造更好的经济效益和社会效益。

近年由于大中型预焙新型槽结构的采用,电解槽电流容量的增大,改变了槽内熔体的磁流体动力学特征,以及点式下料技术、氧化铝浓相输送技术和氟化盐自动加料技术的应用及机械化、自动化作业等对生产工艺操作和管理都提出了新的要求,这就要求开发新的控制系统和设备与之相适应。

随着我国电解铝工艺技术不断改进,电流强度近年连续提升,目前400kA 电解槽基本普及,500kA 电解槽也已试运行,使得电解厂房内的磁场环境更趋复杂化。

然而企业还是按原有设计思路和采样方式使用槽控机,加之新建铝厂急于投产,导致槽控机故障增加。

目前国内槽控机基本由动力箱和控制箱(逻辑箱)组成,其中动力箱主要完成槽控机的输入/输出、供电、检测和硬件保护功能,动力箱虽然结构简单,使用常见电气元件,但处于电解厂房高粉尘、强电流和高磁场环境下,槽控机80%以上故障都出现在动力箱,而且故障原因往往比较隐蔽,如某些电气元件在现场不能使用,但实验室测试一切正常。

下面就某铝厂400kA 电解系列槽控机控制技术在铝电解生产中的应用做一介绍。

1控制系统整体结构本厂铝电解槽控制系统采用的是多级分布结构,上位机监控系统以数据为中心,车间一级的控制系统采用总线互联,在原350kA 电解系列控制系统基础上增加了基于无线通信的移动式信息监控系统,方便现场人员调用生产管理信息。

铝电解槽下料智能管控系统开发与应用

冶金冶炼M etallurgical smelting铝电解槽下料智能管控系统开发与应用郑 斌(广西华磊新材料有限公司,广西 平果 531400)摘 要:铝电解生产过程中由于电解质成分和氧化铝性质波动、槽温变化等因素造成氧化铝溶解性能下降,以及风压、气缸等外部条件变化造成卡锤头、粘葫芦头、堵料等下料不畅现象,造成电解槽效应多,炉膛不规整,严重影响电解槽运行指标。

本文介绍了铝电解槽下料智能管控系统,实现对火眼通畅情况的检测,可以多次打壳,保证火眼畅通,如果出现严重卡堵系统处理不了的情况,将语音报警申请人工处理。

该系统下料口状态判断准确率达90%以上,可有效降低效应系数,降低劳动强度,降低效应分摊电压,提高电流效率,改善电解槽运行指标。

关键词:铝电解;下料;智能管控系统;应用中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2021)07-0006-2Development and application of intelligent control system for feeding of aluminum reduction cellZHENG Bin(Guangxi Hualei New Materials Co.,Ltd.,Pingguo 531400,China)Abstract: In the process of aluminum electrolysis production, due to the fluctuation of electrolyte composition and alumina properties, the change of cell temperature and other factors, the solubility of alumina decreases, and the change of external conditions such as air pressure and air cylinder causes the blocking of hammer head, sticking gourd head and blocking of material, resulting in many cell effects and irregular furnace, which seriously affects the operation index of the cell. This paper introduces the intelligent management and control system for feeding of aluminum reduction cell, which can detect the unobstructed situation of the fire hole. It can crack the shell for many times to ensure the unobstructed situation of the fire hole. If there is a serious jam, the system can not handle it, the voice alarm application will be processed manually. The system can effectively reduce the effect coefficient, reduce the labor intensity, reduce the effect sharing voltage, improve the current efficiency and improve the operation index of the electrolytic cell. Keywords: aluminum electrolysis;feeding;intelligent control system;application现在预焙铝电解槽均采用中间点式下料方式[1,2],在电解生产过程中,由于电解质成分变化,特别是锂钾含量升高,降低电解质的初晶温度,槽温也随之降低,加上氧化铝性质变化,主要是粒级分布,共同导致氧化铝的溶解性能降低。

铝电解槽控机系统的发展与应用

铝电解槽控机系统的发展与应用作者:柴鹤翔来源:《中国科技博览》2013年第29期摘要:本文对铝电解槽控机发展史作了简要介绍,描述了X企业槽控机系统的应用情况,阐释了槽控机系统对铝电解生产的重要性。

关键词:铝电解槽槽控机系统中图分类号:TU8;TU758.7 文献标识码:A 文章编号:1009-914X(2013)29-548-011.引言铝电解是电解槽通以直流电,将氧化铝电解成金属铝的生产过程,该过程的控制以大型预焙铝电解槽自动控制机(简称槽控机)作为核心设备。

而槽控机运行的稳定与否,将直接影响到铝电解控制系统运行效果的好坏,其技术条件的优化,则主要靠自控技术的不断发展和控制水平的不断提高来实施。

2.铝电解槽控机系统的发展历程由于铝电解槽是一个复杂的系统,存在非线性、滞后等因素,故很难建立精确的数学模型,用传统的控制方法难以达到好的控制效果。

槽控机系统恰好在解决这类问题中表现出了优越性,它速度快、人性化、模糊能力强等特点为铝电解槽的控制提供了有效地解决途径。

2.1七零至九零年代的初期发展我国槽控机系统在铝电解上的应用始于70年代。

从1974年沈阳铝镁设计研究院与抚顺铝厂合作的第一台“多台槽巡回检测和阳极自动调整”装置,到1975年东北工学院研制成的工业控制用计算机LSK-74系统,再到80年代初贵铝全套引进的日本轻金属株式会社160kA预焙槽控制系统,再到后期的“日轻”技术翻版、自建的沈阳铝镁设计研究院研究的青海铝厂铝电解槽计算机控制系统。

系统的演进直至投产运行,充分表明了我国已有独立开发和制造铝电解控制系统的能力。

槽控机系统发展至此,虽使铝电解生产指标有了一定提高,但系统的造价高、可靠性差、缺少灵活性、难以满足复杂实时控制的要求等一系列弊端仍普遍存在,亟需有更先进的技术来取代。

2.2九零年代后的快速发展1992年,沈阳铝镁设计研究院和抚顺铝厂开始承担中国有色总公司“八五”攻关项目“智能型铝电解槽工业试验”,仅用时两年就在抚铝135kA铝电解槽上成功推广,智能化技术实现在我国铝电解生产上的首次应用。

先进控制技术在预焙铝电解过程控制中的应用

先进控制技术在预焙铝电解过程控制中的应用摘要:针对预焙铝电解过程设计了先进控制技术的总体方案,依据神经网络的电解槽相关数据以及阳极效应制作了预测模型结构,依据向量机的槽况分析设计出诊断系统,提供了先进的控制举措,电解质温度处于优化混沌状态和对氧化铝浓度的模糊控制技术,还根据有关数据、质量、能量消耗、产量等的优化控制环节,提供了针对模糊专家控制技术创新的智能协调举措,达到全盘优化的控制目的。

结果证明,系统工程高效实现了预焙铝电解槽的优化控制目的,实行了在线解析槽况状态,并且完成优良的运行控制标准,使得企业的经济和社会效益显著提高。

关键词:先进控制;预焙铝电解槽;专家模糊控制引言:预焙铝电解工艺的特点有强非线功能、强耦合作用、时变性、大时滞、输入多输出也多等等,是一种复杂的生产工艺控制体系。

过去的经典控制理念和现代控制理论应用已经不能满足当前需要,相关的管理人员凭借长期累积的实践经验也满足不了模拟生产实施操作,解析槽况状态、判断调整电解槽的控制过程,新知识的汲取也得不到满足,所以,很难实现新开发的铝电解过程控制体系在繁杂电解过程全盘优化的控制目标,先进的控制理念就一步步渗入实行铝电解工艺流程中优化控制发展趋势,我们基于当前研发的控制系统中出现的问题,对先进的控制技术进行了探讨,提供了铝电解生产工艺流程的完整结构设计,利用数据预测模型制作以及控制技术的设计方式,依据相关数据,产品质量、能量消耗的优化控制,提供了在专家模糊控制技术的基础上进行智能协调举措,进一步完善全盘优化的控制指标。

一、预测模型槽况分析系统1.1电解槽数据模型和阳极效应预报模型电解槽参数的预测模型制作,是整个优化控制的前提,预测精准度直接关系到控制的安全有效。

选用三层神经网络建造的氧化铝浓度预测模型、电解槽极距、电解温度预测模型。

利用神经网络技术,混沌优化配置的自动化控制技术合作,预测模型大幅度提升了预测的精准度和预测速度,实现了实时控制的要求,对铝电解工艺流程中的控制起到了十分重要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

槽控机控制技术在铝电解生产中的应用

随着电解铝行业产业技术革新和发展,某铝厂在原有老厂区200kA、350kA 铝电解生产系列的基础上,按照政府产业规划,新扩建400kA电解铝生产系列,大电流强磁场环境对生产工艺技术条件的控制要求也提到了新的高度,本文主要从生产实践的角度出发,简要介绍新型槽控机控制技术在其400kA电解系列生产中的应用,以及该厂对槽控机的维护维修管理模式。

标签:控制系统电解槽维护

铝电解是一个电解槽数量多、高能耗、高粉尘、强磁场、环境恶劣、劳动强度大的生产过程,计算机自动控制技术在铝电解生产过程中的应用就是为了降低能耗,提高劳动生产率,减少工人劳动强度,改善工厂生产环境,改进生产管理,促进企业快速发展,创造更好的经济效益和社会效益。

近年由于大中型预焙新型槽结构的采用,电解槽电流容量的增大,改变了槽内熔体的磁流体动力学特征,以及点式下料技术、氧化铝浓相输送技术和氟化盐自动加料技术的应用及机械化、自动化作业等对生产工艺操作和管理都提出了新的要求,这就要求开发新的控制系统和设备与之相适应。

随着我国电解铝工艺技术不断改进,电流强度近年连续提升,目前400kA 电解槽基本普及,500kA电解槽也已试运行,使得电解厂房内的磁场环境更趋复杂化。

然而企业还是按原有设计思路和采样方式使用槽控机,加之新建铝厂急于投产,导致槽控机故障增加。

目前国内槽控机基本由动力箱和控制箱(逻辑箱)组成,其中动力箱主要完成槽控机的输入/输出、供电、检测和硬件保护功能,动力箱虽然结构简单,使用常见电气元件,但处于电解厂房高粉尘、强电流和高磁场环境下,槽控机80%以上故障都出现在动力箱,而且故障原因往往比较隐蔽,如某些电气元件在现场不能使用,但实验室测试一切正常。

下面就某铝厂400kA 电解系列槽控机控制技术在铝电解生产中的应用做一介绍。

1 控制系统整体结构

本厂铝电解槽控制系统采用的是多级分布结构,上位机监控系统以数据为中心,车间一级的控制系统采用总线互联,在原350kA电解系列控制系统基础上增加了基于无线通信的移动式信息监控系统,方便现场人员调用生产管理信息。

采用CAN总线协议,槽控机内部结构多CPU智能分布式网络结构形式使得槽控机的电路板的数量较之前“大板结构”槽控机的电路板数量下降,缩减了各电路板之间用于数据交换的连接线。

2 槽控机技术介绍

槽控机有主模块、采样模块、操作模块、液晶板、触摸开关板、采集板(动力部分内)6块电路板构成。

其中主模块、采样模块、操作模块、液晶板都包含

有由看门狗、微处理器、可编程外围芯片以及CAN总线通信器件构成的电路;采样模块和操作模块采用内部CAN总线与主模块相连,液晶板采用高速串行总线与主模块相连,构成内部控制网络,这四个智能模块的作用是:采样模块:槽控机的“感官”,完成槽电压和系列电流的采样,并进行槽电阻计算,信号滤波等预处理。

主模块:是槽控机的“大脑”,智能多环协同控制的核心软件安装在主模块中;除此之外,主模块还具有接收开关板的输入信号、实现与外部设备(上位机)的数据交换等功能。

操作模块:是槽控机的“手足”,完成所有对动力单元的输入/输出操作,如阳极升降、打壳、下料等动作信号的输出以及执行情况的检测输入。

液晶显示模块:是槽控机信息输出的人机交互接口,能以图形及虚拟面板的方式显示槽控机的各种控制信息。

多个微控制器并行运行、协同工作的方式一方面可使基于嵌入式技术的控制器性能大大提高;另一方面可有效地解决控制器结构简洁与功能分布之间的矛盾,既克服基于并行总线的插板式控制器接插点过多的缺点,还克服大板式控制器故障风险过于集中的缺点,使控制器特别适合于在高温、高粉尘和强腐蚀性的环境中工作;此外,智能化模块之间的互检能力使控制器的自诊断功能大大提高;模块化、网络式的结构为未来软件升级与硬件扩展创造了条件。

3 在400kA电解系列应用中的改进

在某铝厂350kA操控系统基础上,该槽控机增加了如下功能,更加安全且便于现场巡槽人员对槽历史状态的监测。

①在显示面板上有二组大字符数码显示管,分别用于显示系列电流、槽电压。

②除显示面板上有12个常用功能显示的发光二极管外,7寸彩色高分辨图形液晶提供了更加人性化的槽控机信息输出接口,能以图形及虚拟面板的方式显示槽控机的各种控制信息。

③一套无触点触摸开关,接收现场操作人员的人工输入命令。

槽控机具有联机、自动、手动和纯手动四种操作方式。

④大字符LED槽电压表,提供独立于槽控机采样通道的槽电压显示,便于现场操作工通过比较两路电压显示值之间的差异,发现电压采样偏差过大的情形。

⑤机箱设计方便维修和安装,箱体与柜门制作规则、平整、不得有机械变形,柜门、密封门锁、门把手安装牢固,柜门开、关灵活,箱体防护等级IP54。

槽控机底板与箱体绝缘电阻在环境温度20±5℃和相对湿度为90%的情况下,绝缘电阻>30MΩ以满足VDE绝缘标准。

4 槽控机维护介绍

目前,某铝厂400kA电解系列有288台电解槽,控制系统的车间控制级采用“一对一”分散控制,每台电解槽配置1台智能槽控机。

管理电算站点配备正副

主任两名,分别对口负责软、硬件维护管理工作。

技术人员3人,负责固定对槽控机通讯线路、通讯箱、语音广播、指令电话、地沟电缆、防雷等巡检,定期存储数据、维护上位机病毒查杀等工作。

日常维护人员分四个小组,按照一人作业一人监护要求,现场作业最少需要俩人配合,上位机实时监控另需一人,故每个检修维护小组配备三人,小组成员要求大专以上学历。

根据电解生产现场实际环境和槽控机运行情况,槽控机维护人员在处理当班期间突发性故障的同时,需日点检效应灯、槽控机按钮、绝缘套管、槽控机箱体、联机通讯灯、槽压表、液晶屏、数码显示、操作板、工艺状态显示灯、VF显示灯、照明检查、箱体内逻辑部分插头等,周检槽控机箱体对地绝缘、槽电压、回转计(机械计数器)读数并完成校对工作,紧固松动和箱体吹灰。

上位机监控人员完成工控机和服务器的日常点检,保证服务器操作系统和数据库文件无缺失数据传输正常,信号分配器数据正常显示。

因400kA电解系列控制系统集成度较350kA电解系列大大提高,在人员维护方面,克服了之前使用较多电路板,连线复杂易产生故障且故障排查困难的特点,大大降低了日常检修维护工作量。

5 小结

通过某厂的生产实践,该控制系统基本上达到了预期的设计目标,控制技术及响应反馈及时,但现场作业复杂,很多问题还需要经验丰富的区长进行人为调控,确保电解槽稳定。

随着工业化生产进程,智能模糊控制技术在不断的发展,新的工艺技术条件下,不同目标如:低电耗、高电效、低排放、高稳定等矛盾与冲突更加突出,结合我国现行低电压电解思路,对电解操作提出更高要求。

建议槽控机控制技术应根据现场实际情况,结合各种外界因素,增加专家库中各大铝厂生产过程中的真实数据和相应处理措施,使其决策方向更为广泛和实用。

总之,今后的槽控技术发展,个人想法会逐渐趋于“傻瓜式”相机模式,为更多企业接受,同时拥有超强的抗干扰能力。

参考文献:

[1]刘业翔,李劼等编著.现代铝电解[M].北京:冶金工业出版社.

[2]齐占庆编著.电气控制技术[M].北京:机械工业出版社.

[3]李建国编著.电工常用电气线路[M].北京:化学工业出版社.

作者简介:陈燕(1982-),女,宁夏中卫人,助理工程师,工学学士,从事铝电解槽控机维护管理工作。