北京现代汽车公司的生产运作

现代的机遇—— 北京现代仁和工厂参观

安装在变 速箱壳体内的永磁电 机 功率为 44.5 kW,并 采 用 6DCT,传 动 效 率 为 95%。 而 且新车还配备了低滚阻轮胎,加之 上述的外形特 点,所以领动 PHEV 加满一箱油是可以轻松行驶 1 000 km 的。我们所关心的油耗方面,领动 PHEV 在空电情况下可达到 4.2 L/100 km,其 13 kWh 电 池的驶里程为 85 km,高于国家补贴分数线。

96

EXCLUSIVE REPORT 专题

充电 12 min 行驶 100 km 的昂希诺 EV

在纯电动汽车领域,北京现代也有相应的拳头 产品——昂希诺 EV。针对昂希诺 EV,我们可以着 重关注两个方面 :功能性和安全性。

全新的昂希 诺 EV 具备冬季模式,它改变了 只给电池升温的模式,而是更关注了用户的使用 感 受。很 多人会 认 为冬 季 模 式可以 提高冬 季的续 航 里程,但减 少电 池的 衰减,延长电 池 寿 命只 是 一方面,更 主要的诉求是 提高用户的驾驶感受。 以往我们在冬季驾驶纯电动车时,电池活性不足, 输出功率下降,加上暖风的使用,电池会处于供 不应 求 的 状 态, 此 时车 辆的 动 力明显 减 弱。 有了 冬 季 模式 之 后,车 辆会提前通 过 加热 装 置 把电 池 加 热,升温 到化 学 材料 的高活 性 的区域,这 样 能 保 证 完 整的 输出功率, 保 障 客户的驾 驶 感, 这 是 每家车企下一步要解决的课题。

北京现代叉车的中国市场全攻略

产 品更具稳 定性。因为李相祖先 生清 楚地 认识 到 , 叉

车作 为物料搬 运工具 , 不再是可有可 无的 , 而是企业 必备 的物流装备 , 因此 叉车 的质量 及稳定性不仅关 系 到用户本 身的业务运作 , 更连 通着该用户的下游客户 乃至 整个供应链 的运行 。北 京现 代将 2 0 0 6年定义 为 公 司的“ 量革 新年” 产 品质 量在现代人心 目中的地 质 ,

维普资讯

F c sR p r o u o ot

北京现代叉车的中国市场全攻略

一 本 干_ 者 I 记 刘 敬

随着我国经济 连续 3 的高速增长 ,物流产业得到迅猛发 年 展 , 流装备尤其是 叉车的销售增长率 曾创下 了高达 3 %1行 物 0  ̄ 9 业记录 ,同时也 造就了-  ̄ 著名的物流装备制造企 业。北京现 之上 , 同时还要帮助用 户分析其潜在 的需 求, 时甚 至是 用户还没有意识到 有 的需 求,因此具有很大 的难度 。但是 ,已在工程机械

领域奋斗 了3 多年 的李相祖先生将 “ 0 现代 ” 品牌珍视 如 自己的生命 , 继承和发扬 “ 现代 ”品牌多年积 淀的

代京城工程机械有 限公 司 ( 以下简称北京现代 ) 就是物流装备

行业 的一 匹黑马。 成立于 2 0 0 2年 g月 的北京现 代是 韩国现代 重工业株式会 社与北京京城机 电控股有限责任公 司共同投资创立的合资企业 , 是 国际知名 品牌与 中国企业 的成功嫁 接 , 旨在引进国际先进 的 叉车生产技术 的同时, 一步提 高产品的本土市场竞争能 力和 进 用户服务 响应速度 。 经过 3 年多的市场开拓 , 北京 现代 的叉车销售量从公司 刚 成立 时的不足百台 ,猛增到 2 0 年 的 3 3 台。即使在叉车行 05 11 业经过连续 的超常规高速发展之后 ,增幅趋缓 的情况下 , 北京 现代仍 然保持 了2 %~ 0 0 3 %的增长速度。对此 ,中国工程机械 工业协会工业车辆分会秘 书长苏恩一 先生认为 , 国的物流装 我 备制造企业 已开始步入开发 自有 品牌 、 实现技术创新 的发展阶 段 。北京现代的发展突出体现了这一特色 ,而这也正是促使北 京现代快速发展的 内在动力。

汽车制造流程

汽车是如何造出来的?—从设计到制造全面阐述以前有个朋友问过我,国内的很多车型都是抄袭的,为什么还需要那么多研发人员,研发过程为什么还需要那么多时间?在此向各位车友讲述国内一个车企造车的故事(至于是哪家,自己去猜想了),然后你就会明白,造车真不是很简单的^_^。

想当年这家企业刚进入汽车业,就夸下了“2010年做到中国第一,2015年做到世界第一”的“豪言壮语”。

于是举全公司之力,完全自主设计了一款车型,样品完成后,广邀其全国经销商对这款车进行评价,99%的经销商都太“震惊”了,这车也能卖,他们对这款车没有点滴信心?好在这家公司做出了很英明的决定,没有把此款车型投向市场。

很快这几公司认识到模仿是必须经历的过程,从copy 到change再到design,这也是日韩汽车走过的过程。

此后,此公司做出了一个战略选择,他们开始了大力copy工作,copy的车型从A00级车到C级车,从MPV到SUV一共十几款车,而且这么多车型的研发工作基本上都是同时进行的,并再次提出了一年研发3—4款车型的“豪言壮语”。

但是他们没有认识到copy并不是那么简单,同样copy也需要积累的。

当他们把他们copy的第一款车拿到车展的时候,业内的人都笑了,太粗糙了吧?这个车型只会把自己的品牌永远的毁掉。

但是这款车连模具都开了,继续向市场推广,还是废掉重来?这可是好几亿。

这个时候,这家企业真正意识到“模仿也不是个简单的活”,他们立即停止了对奔驰等车型的仿制工作,全部精力投入到一款A级车的研发中来,他们用几个亿RMB和三年的时间,买了一个重要的教训。

给大家讲述这个故事的目的是说明:汽车研发是一个很复杂的系统工程,甚至需要上千人花费几年的时间才能完成;一款汽车从研发到投入市场一般都需要5年左右的时间。

不过随着技术的不断进步,研发的周期也在缩短,当然,我们说的是正向设计,事实上很多国内的厂家都是逆向设计,但即使是逆向设计同样也需要很多的时间。

现代汽车的开发流程与质量管理

现代汽车的开发流程与质量管理1.汽车的开发流程包括概念设计、工程设计、原型制造和测试验证等步骤。

The development process of a car includes steps such as conceptual design, engineering design, prototype manufacturing, and testing and validation.2.在概念设计阶段,汽车制造商会确定车辆的整体风格、动力系统和基本功能。

During the conceptual design phase, the car manufacturer will determine the overall style, powertrain, and basic features of the vehicle.3.工程设计阶段涉及汽车的结构设计、零部件选型和系统集成。

The engineering design phase involves the structural design of the car, component selection, and system integration.4.原型制造阶段会制造出具有相似外观和性能的实验样车,用于进一步测试和修改。

The prototype manufacturing phase will produce experimental vehicles with similar appearance and performance for further testing and modification.5.测试验证阶段包括安全性、性能、耐久性等方面的测试,以确保车辆达到规定标准。

The testing and validation phase includes tests for safety, performance, durability, etc., to ensure that the vehicle meets specified standards.6.质量管理在整个汽车开发流程中起着至关重要的作用。

第四章 生产与运作管理

(一)设施选址的影响因素

1.政治因素 2.经济因素 3.社会因素 4.自然环境

(二)设施选址方案的评估方法

在常用的综合评价方法中,既有定性分 析方法也有定量分析方法。一般最常用 的是因素分析法和重心法。 1.因素分析法 . 应用相当广泛,是一种把非常复杂的问 题转换为易于理解的简单方法。一般采 用如下步骤:

阿根廷鲍吉斯- 阿根廷鲍吉斯-罗伊斯公司的泳 装生产计划

鲍吉斯-罗伊斯公司是布宜诺斯艾利斯的一家泳 装生产商。该公司制定了一项人事改革政策,从 而不仅降低了成本,同时也增强了员工对顾客的 责任心。由于是一个很受季节影响的企业,该公 司不得不在夏季的3个月将其产品的3/4销往海外。 3 3/4 公司的管理层还是采用传统方法依靠加班、聘用 临时工、积聚存货来应付需求的大幅上升。但这 种方式带来的问题很多,一方面,由于公司提前 几个月就将泳装生产出来,其款式不能适应变化 的需求情况;另一方面,在这繁忙的3个月,顾客 的抱怨、产品需求告急、时间安排变动及出口使 得管理人员大为恼火。

反馈 反馈 控制 反馈

控制

典型社会组织的输入、 表1 典型社会组织的输入、转化和输出

社会组织 医院 工厂 物流公司 餐厅 主要输入 病人 原材料 甲地的物资 饥饿的顾客 转化 诊断与治疗 加工制造 位移 提供精美的食 物、舒适的 环境 教学 咨询 主要输出 恢复健康的人 产品 乙地的物资 满意的顾客

产品服务控制反馈控制环境表1典型社会组织的输入转化和输出建议及解决方案咨询情况问题咨询站高级专门人才教学高中毕业生大学满意的顾客提供精美的食物舒适的环境饥饿的顾客餐厅乙地的物资位移甲地的物资物流公司产品加工制造原材料工厂恢复健康的人诊断与治疗病人医院主要输出转化主要输入社会组织二生产运作的分类一制造性生产通过物理或化学作用将有形输入转化为有形输出的过程

北京现代汽车介绍

产销计划完成情况 6.30

销售进度

北京现代

生产进度

ACCENT

0%

20%

40%

60%

80%

100%

长×宽×高(mm) 轴距(mm)

4310×1695×1480 2500

排气量

1.4L 1.6L

雅绅特 是专门为“节约型小康社会”量身定做的经济型家用轿

车,它在燃油经济性、安全性和舒适性等方面进行了诸多创新。 雅绅特的目标人群追求平和、协调的生活方式,希望通过车能给 家庭成员带来更多的便利、关怀,色彩和快乐。

北京现代汽车有限公司

1

整车 Egn 2003 5 5 2004 15 15

企业发展大事记

2005 30 30 2006 30 30 2007 30 50 2008 50 50

4月 第二厂区与技术 中心竣工投入使 用。整车产能提 高到与发动机相 适应的50万辆。

1.1生产建设与产能形成

2月 冲压、车身、涂 装、总装四大工 艺改造完成并开 始量产,形成轿 车产能5万辆。

8月 发动机第二工厂 5月 竣工投产。北京 发动机第二工厂 现代形成50万辆 项目开工。 5月 发动机产能。 三期改造完成,产 9月 4月 能增至30万辆。 第二厂区及技术 二期改造工程竣 中心动工建设。 工,发动机工厂 2007 投产,整车和发 动机产能各达到 2006 15万辆。

2008

2005

6

销售本部 区分 机构设置 规划本部

企业研发情况

董事会 中韩总经理 采购本部 1阶段 5个部 100人 生产本部 管理本部 技术中心

2阶段(2010) 9个部 约600人

能力发展

根据北京现代发展和市场的变化情况。 快速扩建研发队伍,完成二期工程建设并投入使用。 逐步达到平台开发和全新整车的自主开发能力。

北京现代品牌与历史

26

五 北京现代发展速度

1 成长速度

2002—2011年北京现代销量增长情况

单位:万辆

27

六 北京现代企业荣誉

荣誉记录

2003

在“中国汽车工业50年大事记评选”中,被评为“发展速度最快、最具成长性的企业” 北京现代挂牌成立被评为“50件大事”之一 2002年度“优秀企业管理奖” 伊兰特获得“2004CCTV年度中级车” 全国“安康杯”竞赛优胜企业 顺义区“区域经济五十强” 影响百姓生活十大品牌 北京市国资委“先进基层党组织十大标杆” 全国先进基层党组织 2007年中国最佳雇主企业J.D.POWER2007售后服务满意度调研报告,以821分位列第四名 北京市国资委“先进基层党组织”

16

四 北京现代辉煌历史

发展历史

2002年:精彩启程 2002年10月18日 北京现代汽车有限公司成立 2002年11月18日 第一生产线启动,年生产能力:30万辆/年

2002年12月23日 北京现代第一辆新车索纳塔下线 2003年:蓄势待发 2003年12月23日 备受期待的“伊兰特”吸引了世人的关注

中方:北京汽车投资有限公司 成立日期:2002年6月27日

企业宗旨:以全新的经营体制、精细的专业管理、一流的人才队伍、强大的政府支持为北京汽

车产业调整发展提供专业化投融资服务

韩方:韩国现代自动车株式会社 成立日期:1967年12月29日 社 训:勤勉、朴素、博爱 经营方针:信赖经营、现场经营、开放经营 企业目标:世界一流汽车公司、能得到回报的企业、赢得世界信赖的企业

代还打造了完善的CSR战略体系和独具特色的社会贡献项目,累计投入3亿余元用于社会公益事业。

14

三 企业责任

2 成长计划

北京现代开发流程

CAR LINE每100mm 设定

所以产品大小是: H*T*L

⊙ ‘H’坐标 : 前车轴基准上方向为 H+, 下方向为 H- ⊙ ‘T’坐标 :前车轴基准左方向为 ‘T-, 右方向为 'T+ ⊙ ‘L’坐标 :前车轴基准驾驶员方向为L-, 反方向为 L+

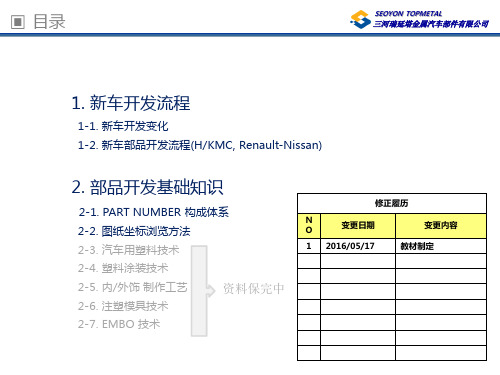

▣ 2.部品开发基础知识

2-3. 汽车用塑料技术

경:1~4/1000 연:1~5/100

-I/SIDE BELT -内饰表皮

(Polyamide, Nylon)

PA

6~20/1000

-DR FRAME INR -ASH TRAY

根据化学构造 PA6, PA66

▣ 2.部品开发基础知识

2-3. 汽车用塑料技术

4) Rubber 含量/物性变化

4-1) FM(弯曲弹性率)

PC

5~7/1000

-COURTESY LAMP -자동차外 : CD -DR TRIM PSM 공법 적용시 CORE -GRIP HDL

ABS-PC

- ABS和PC의 블렊딩 - 耐热性, 耐冲击性优秀

3~8/1000

高价

PVC

(Poly vinyl chloride)

- 가소제의 양에 따라 유연성 확보 - 연소시 다이옥싞 배출로 사용 배제 - 优秀的机械特性, 代替金属用树脂 - 成形性优秀, 容易变形 - 습기가 가소제로 작용(강도↓,인성↑)

B

1

PONY X1 STR

C

2

MX

D

3

E

4

PONY

/

5

Mxi

F

6

MXL

G

7

SA

8

2013年现代起亚汽车集团介绍 (PPTminimizer)

TOTAL

生产能力

350,000 600,000

620,000 280,000 1,850,000

海外生产能力

美国佐治亚

350,000 台

斯洛伐克

300,000 台

俄罗斯*

100,000 台

中国

140,000 台 300,000 台

300,000

740,000

*The Russia plant is majority owned by Hyundai Motor. 100,000 units represents Kia’s portion of plant’s total production capacity.

共享 信赖

协作

相生

对内 对外

现代起亚汽车集团的核心价值体系

尊重人才

坚信我们组织的未来取决于每个职员的心态与能力, 为此努力营造便于开发个人能力,尊重人才的企业文化

实力发挥 能力开发

互相尊重

公正待遇

现代起亚汽车集团的核心价值体系

追求全球化

尊重文化习惯的多样性, 在所有事业领域追求达到全球领先, 作为全球化企业公民,成为受尊重的个人/组织

现代起亚汽车集团

公司介绍

2013年 12月 12日

目录

现代起亚汽车集团的现状 现代起亚汽车集团的中国事业现状 起亚汽车公司介绍

现代起亚汽车集团简历

1944年 起亚汽车公司成立 1967年 现代汽车公司设立 2000年 现代起亚汽车集团成立 2013年 由57家公司组成的集团公司 2000

遵守 规范

全球 市民意思

多样性

全球化 能力

现代起亚汽车集团在中国

现代起亚汽车集团在中国

现代汽车企业文化

现代汽车企业文化【篇一:韩国现代汽车】韩国现代汽车企业文化分析1967年,韩国历史上最富传奇色彩的商业巨子郑周永先生一手创办现代汽车。

与全球其它领先的汽车公司相比,现代汽车历史虽短,却浓缩了汽车产业的发展史,它从建立工厂到能够独立自主开发车型仅用了18年(1967-1985),并成为韩国最大的汽车集团,跻身全球汽车公司20强。

现代汽车公司是韩国最大的汽车企业,世界20家最大汽车公司之一。

基于此,我对韩国汽车文化(以现代为例)做一些浅显的分析。

1 汽车文化概述汽车是人类文明的结晶,是物质化的文化。

它作为物质财富和精神财富的集合,推动着人类文明的进程,丰富着文化的内涵。

汽车文化以汽车及其产业为载体,在社会历史发展过程中,人类所创造的与汽车相关的物质财富和精神财富的总和。

包含形成影响人类社会一系列的行为、习俗、法规、观念的文化形态。

当代的汽车文化蕴含着以人为本、安全实用、舒适便捷、经济环保、诚信服务、时代创新、生态和谐等核心价值理念。

2汽车文化的主要特性汽车文化涉及作为文化载体的车和使用车的人,因此其具有自然(物质技术)和社会两方面属性。

作为一种文化现象,它有如下主要特性:(1)继承性。

文化是人类世代相传的经验.继承性是文化的基础。

在文化的历史发展进程中。

每一个新的阶段在否定前一个阶段的同时,必须继承它的所有进步内容。

以及人类在这之前发展的所有阶段所取得的成果。

汽车文化是一个不断积累和丰富的过程。

也是一个不断自我否定并呈螺旋式上升的过程。

随着社会和汽车工业的发展,先进的汽车文化必然代替陈旧、落后的汽车文化。

(2)时代性。

在人类发展过程中,每一个时代都有自己的文化类型作为完整的历史阶段。

汽车文化作为社会文化中围绕“车”这一载体的亚文化,在不断发展变化过程中,也自然会打上那个时代的烙印。

这个烙印在于,不同时代的汽车文化,在审美判断、价值判断和表现形式上都有其不同的特点。

如韩国汽车的命名:“现代”“大宇”“起亚”“双龙”等,便可窥见一斑。

现代汽车的生产模式和市场分析

现代汽车的生产模式和市场分析汽车制造作为中国工业的重要产业支柱之一,是我国国民经济重要组成部分。

随着中国经济发展方式的转型和产业结构的不断升级,国民经济的提高和人们的收入增加的同时,汽车产业也在不断地发展。

本文通过研究北汽集团的三级子公司--北京现代汽车有限公司,分析其生产特点和市场情况,发现其优势和问题,并据此提出自己的建议,探究现代化汽车企业的发展方向。

标签:现代汽车;生产模式;市场分析;发展方向一、研究背景和意义按照发达国家汽车产业内一条具有普遍意义的规律,即人均GDP达到大约1000美元的时候,汽车消费将进入发展的黄金时期。

目前中国人均收入已经达3000美元以上,中国的汽车消费也的确处于高速增长时期。

目前我国已是汽车制造的大国,但还称不上汽车制造强国。

根据市场调查,北京现代汽车有限公司,其产品北京现代占中国市场份额达到7%,且还在继续上升,在北汽集团中的各子公司中也是销量最大的,在华产销累计超过600万辆,实现销售总收入超过6000亿元,纳税超过800亿元,带动就业超过20万人。

本文通过重点研究北京现代这样一家表现较为突出中外合资的汽车企业,分析其在生产经营中与其他竞争对手如丰田本田等汽车企业对比的优势和不足,以期促进我国汽车产业的发展。

二、研究方法1.文献研究法;2.实地调查法;3.比较研究法;4.PEST研究法。

三、公司基本概况北京现代汽车有限公司成立于2002年10月18日,由北京汽车投资有限公司和韩国现代自动车株式会社共同出资设立,注册资本12亿美元,总投资31亿美元,投资比例为中韩双方各占50%,合资期限30年,是中国加入WTO后被批准的第一个汽车生产领域的中外合资项目,被确定为振兴北京现代制造业、发展首都经济的龙头项目和示范工程,被称为北京汽车工业三大版块之一。

四、生产特点1.网络订单根据工作人员介绍,北京现代主要是采用按订单方式生产。

按订单生产(MTO)是近年来汽车制造企业的一种发展趋势,在保证客户时间要求的基础之上,以满足客户对产品多样化和个性化定制的需求为目标的一种生产方式,能够有效的减少库存,避免了传统企业生产过程中库存上升可能带来的恶性循环问题,降低了风险,同时有利于汽车零部件的标准化和通用化,保证了汽车制造企业基本的量化生产的效率,从而进一步控制成本。

北京现代开发流程

4

7

试制部品验证

容器承认业务

12 FPSC

▣ 1. 新车开发流程

1-2. 新车开发流程(Renault-Nissan)

DIVISION

SEOYON TOPMETAL

三河瑞延塔金属汽车部件有限公司

试制 开发

DFC DATA ’08 年 01/10 日本 韩国 正规 DATA 模具着手

量产开发

量产

阶段

40

▣ 1. 新车开发流程

1-2. 新车开发流程(H/KMC)

区分 商品企划 设计及试制车 试制生产 试制 设计 试制图纸 出图 试制 开发 试制 量产着 品保 手审议

M +6 M +7

SEOYON TOPMETAL

三河瑞延塔金属汽车部件有限公司

部品开发及4M准备阶段 P1 (SP1) &T1

M+13 M+14

B

1

PONY X1 STR

C

2

MX

D

3

E

4

PONY

/

5

Mxi

F

6

MXL

G

7

SA

8

XDC

H

9 A

I

B

J

C

TB CM LZ AU GK

K

D

UN XD VQ

L

E

MSC

M

N

K L M N O P Q

HDC PO HD HEV LM

F G H I J

PB

S X

PA

TBI F/L

GQC JMC LD GH HR TQ HD EN NF FD BK TG BH VI

M +18

混线(关于精益生产里面混线的问题专题)

高效低成本的汽车生产在多车型混线生产中得到了集中展现,而且,随着技术的不断发展和“降本增效”要求的不断提高,如何实现更高水平的汽车混线生产,这是很多厂商都在进一步研究的热点,北京现代在这方面也做出了有益的探索。

随着汽车产品多品种共线生产技术的不断发展,北京现代在高效、高柔性汽车制造领域不断进取,2007年度北京现代将初步实现伊兰特、索纳塔、御翔、雅绅特、途胜等5种车型的混线生产,这为高效率工艺编排和实现一流的生产质量提出了很大的挑战。

本文将从工艺编制、TFT活动的重点问题突破、全员提案活动的推广、实现全工位的标准作业等方面来阐述我公司总装车间实现多车种混线生产的一些经验和体会。

面临的挑战我公司总装车间的混线生产面临很多挑战,车种多、车型多,且各种车型的目标产量不同,具体如表1。

表1 车种差别大、车型种类多、目标产量各不一致总装生产线实行双班制生产,设计生产能力为30万台/年,目前生产时速66UPH (每小时产能),今后可提高到68UPH;生产工位为232个,其中内饰线66个工位,底盘线45个工位,最终线76个工位,OK线17个工位,车门线28个工位;内饰线、底盘线、最终线、OK线采用串联方式连接在一起,整体上是一条生产线。

图1中绿色区域为生产线输送线,黄色区域为材料码放区,单工位长5.8m,整个总装线非常长。

图1 生产工位五种车型共线生产的装配工艺编制1、工艺卡工艺卡是装配工艺编程的基础性文件,主要内容有:安装作业内容和要求;安装部件的名称数量和名称;安装部件的工具和要达到的扭矩标准;安装工时。

图2 发动机固定销表2所示为汽车发动机在装配过程中使用的固定销(图2)的安装工艺卡中工时部分。

这种工时编制采用模特法(MODAPTS)计算得来,是国际公认的制定时间标准的先进技术,该方法利用预先为各种操作所制定的时间标准来确定进行各种操作所需要的时间,而不是通过直接观察和测定来确定,因此这个工时也常常被描述成净工时。

进入中国的本土化战略—现代汽车公司进入中国的成功案例分析

对外经济贸易大学硕士学位论文韩国汽车产业进入中国的本土化战略—现代汽车公司进入中国的成功案例分析姓名:崔赈娥申请学位级别:硕士专业:国际贸易指导教师:孙芳20070501 中文摘要中国的汽车产业存在着巨大的需求市场以及十分优惠的外资政策,韩国汽车产业囿于国内市场的饱和,需要向国外伸展自己的触角,通过在国外建厂等来实现自身的发展。

在这种情况下,韩国汽车产业进入中国市场成为必然的趋势。

本文通过分析韩国汽车产业的现状,进入中国的有利条件和不利条件。

同时采取案例分析的方法,通过对韩国现代汽车集团进入中国的成功经验分析,从市场营销策略、合作伙伴的挑选、零部件控制、产品研发以及人才培养等相关点出发,得出韩国汽车产业进入中国必须要实施本土化战略,进而依据案例的分析提出相关措施和建议。

关键词:汽车产业本土化战略AbstractChineseautomobileindustryhidesahllgedemandmarket,andthegovernmentsupplyveryfavorablepoliciesofforeigninvestment’atthesametime,theautomobilemarketofKoreanhasreachedsaturation,andtheautomobileindustryofKoreanneedextendtoforeigncountries,andsoastoachievetheirdevelopmentthroughbuildingupfactoriesinforeigncountries.Onthiscondition,it’saninevitabletrendthatKoreanautomobileindustryentersintotheChinesemarket.ThetextanalyzesthepresentconditionofKoreanautomobileindustryandfindsouttheadvantagesanddisadvantagesofenteringintotheChinesemarket.Inaddition,thetextanalyzesthesuccessfulexperienceofHyundaiMotorCompanyandconsidersthatKoreanmotorcompanyshouldtakelocalizationstrategyintheaspectsofmarketingselectingcopartnercontrollingaccessories,researchinganddevelopingnewproducts,andtraininglocalemployees.Atlast,there’SaconclusionofthistextanditexpressessomepersonalopinionaboutthisproblemKeywords:AutomobileIndustryLocalization,Strategy2中国加入WTO以后,中国市场正迅速地同国际相接轨,开放的程度也有所加深,这在汽车产业的外资进入方面表现得尤为明显,这是因为中国汽车存在着的需求很大,而且有十分优惠的外资政策。

北京现代简介

北京现代汽车有限公司北京现代汽车有限公司是一家位于北京市的中韩合资汽车制造商,中资母公司是北汽控股。

北京奔驰、北京现代和北京福田都在“北汽控股”领导下,称为北京汽车工业三大版块。

北京现代旗下有三个工厂(第三工厂在建,建成后总产能为年产90万辆)。

成立日期:2002年10月18日。

(Beijing Hyundai Motor Company,简称北京现代汽车有限公司)企业性质:中外合资经营企业。

企业宗旨:“追求卓越品质,创造幸福生活”品牌理念:北京现代为中国汽车市场追求温馨和谐生活以及理性自主的消费者:提供造型时尚,消费者信赖,亲切,进取的品牌理念品牌核心价值:信赖Trustworthy 进取Aspirant 时尚Stylish 亲切Friendly下属品牌北京现代:现代ix35、伊兰特、伊兰特-悦动、i30、雅绅特、索纳塔(已停产)、索纳塔御翔(已停产)、索纳塔领翔、途胜、MoInca名驭。

韩国现代:新胜达、维拉克斯、雅尊、雅克仕、酷派、劳恩斯、劳恩斯-酷派。

悦动和伊兰特是北京现代主力品牌,2009年在中级车市场销量两个品牌都进入全国前五名。

公司历程:2008年2008年5月29日韩国现任总统李明博到访北京现代,并对北京现代取得的发展成就给予高度评价。

李明博说“中韩两国已经建立了战略合作关系,今后两国间的经贸合作往来会进一步扩大,我期待北京现代今后生产更多更高质量的汽车,成为世界一流的汽车企业”。

2008年4月8日“新工厂新车型新研发”,北京现代第二工厂竣工投产及Elantra悦动上市仪式在北京现代二工厂总装车间举行。

2008年4月8日中共中央政治局常委、全国政协主席贾庆林在人民大会堂亲切会见了前来北京参加北京现代第二工厂竣工投产仪式的韩国现代起亚汽车集团郑梦九会长。

贾庆林评价现代起亚汽车集团是中韩经济发展合作和加强友谊的桥梁,其合资企业已成为中国汽车行业的代表性企业。

2008年3月22日北京市委副书记、市长郭金龙在副市长陆昊及市发改委、国资委、工促局等部门的负责人的陪同下,到访北京现代参观调研,并对北京现代及北京汽车工业的发展提出了指导意见。

生产运作管理-考试试卷20080423085339765

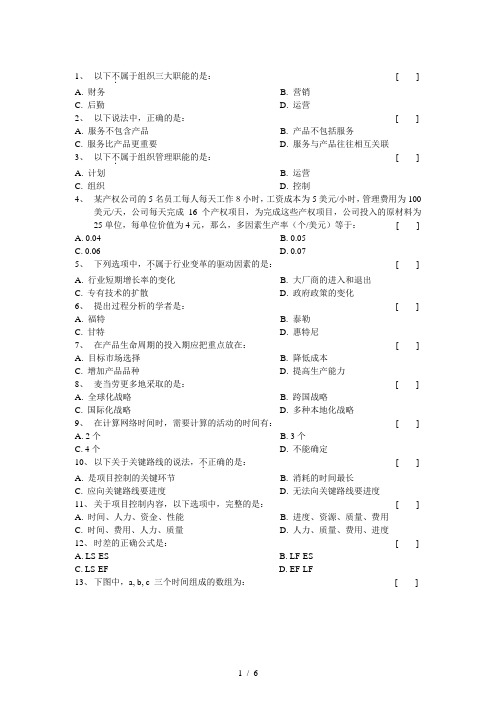

1、以下不.属于组织三大职能的是:[ ]A. 财务B. 营销C. 后勤D. 运营2、以下说法中,正确的是:[ ]A. 服务不包含产品B. 产品不包括服务C. 服务比产品更重要D. 服务与产品往往相互关联3、以下不.属于组织管理职能的是:[ ]A. 计划B. 运营C. 组织D. 控制4、某产权公司的5名员工每人每天工作8小时,工资成本为5美元/小时,管理费用为100美元/天,公司每天完成16个产权项目,为完成这些产权项目,公司投入的原材料为25单位,每单位价值为4元,那么,多因素生产率(个/美元)等于:[ ] A. 0.04 B. 0.05C. 0.06D. 0.075、下列选项中,不.属于行业变革的驱动因素的是:[ ]A. 行业短期增长率的变化B. 大厂商的进入和退出C. 专有技术的扩散D. 政府政策的变化6、提出过程分析的学者是:[ ]A. 福特B. 泰勒C. 甘特D. 惠特尼7、在产品生命周期的投入期应把重点放在:[ ]A. 目标市场选择B. 降低成本C. 增加产品品种D. 提高生产能力8、麦当劳更多地采取的是:[ ]A. 全球化战略B. 跨国战略C. 国际化战略D. 多种本地化战略9、在计算网络时间时,需要计算的活动的时间有:[ ]A. 2个B. 3个C. 4个D. 不能确定10、以下关于关键路线的说法,不.正确的是:[ ]A. 是项目控制的关键环节B. 消耗的时间最长C. 应向关键路线要进度D. 无法向关键路线要进度11、关于项目控制内容,以下选项中,完整的是:[ ]A. 时间、人力、资金、性能B. 进度、资源、质量、费用C. 时间、费用、人力、质量D. 人力、质量、费用、进度12、时差的正确公式是:[ ]A. LS-ESB. LF-ESC. LS-EFD. EF-LF13、下图中,a, b, c 三个时间组成的数组为:[ ]A. 4, 4, 8B. 2, 6, 4C. 3, 7, 4D. 3, 4, 414、在QFD中,第5步要确定的是:[ ]A. 顾客需求B. 重要性评分C. 技术指标D. 市场评价结果15、列明生产零部件所需各道工序的是:[ ]A. 装配图B. 装配程序图C. 路线图D. 生产指令16、以下不.属于可制造性设计和价值工程好处的是:[ ]A. 降低成本B. 降低产品的复杂性C. 使零件标准化D. 缩短开发时间17、从一般竞争战略的角度看,JIT属于:[ ]A. 差异化战略B. 集中化战略C. 近利战略D. 成本领先战略18、经营实力弱,不足以追求广泛的市场目标的企业应采取:[ ]A. 跨国经营战略B. 集中化战略C. 一体化战略D. 联盟战略19、以下不.属于新兴产业基本特征的是:[ ]A. 高不确定性B. 风险性C. 相对优势性D. 寡头垄断性20、以下不.属于战略联盟特征的是:[ ]A. 组织的紧密性B. 合作与竞争共存C. 行为的战略性D. 优势的互补性21、以下不.属于公司战略要回答的主要问题的是:[ ]A. 为何竞争B. 何处竞争C. 如何竞争D. 何时竞争22、在进入壁垒低、而退出壁垒高的行业中,企业的风险收益特征可概括为:[ ]A. 报酬低但稳定B. 报酬高且稳定C. 报酬低且有风险D. 报酬高但有风险23、下列流程策略中,固定成本最高的是:[ ]A. 产品专业化流程B. 重复式流程C. 工艺专业化流程D. 间歇式流程24、以下不.属于准时制库存策略基本要点的是:[ ]A. 消除浪费B. 减少偏差C. 拉式系统D. 推式系统25、任何一家公司的核心竞争力都有其重要支点。

北京现代车间

北京现代车间引言概述:北京现代车间是北京市一家专业生产汽车的现代化工厂。

本文将从车间的规模、生产流程、技术创新、质量控制和环保措施等五个方面详细介绍北京现代车间的运营情况。

一、车间规模:1.1 车间面积:北京现代车间占地面积广阔,拥有大型生产线和装配区,总面积超过100,000平方米。

1.2 工人数量:车间内会萃了一支庞大的员工队伍,包括生产工人、技术人员和管理人员,总人数超过2000人。

1.3 设备配备:车间配备了先进的生产设备和机器人技术,包括焊接机器人、喷涂设备和装配线等,以提高生产效率和产品质量。

二、生产流程:2.1 零部件供应:北京现代车间与全球优质供应商建立了密切的合作关系,确保零部件的及时供应和质量可靠。

2.2 车辆装配:车间内设有多条装配线,实现了高效的汽车生产流程,从车身焊接到总装,每一个环节都经过严格的质量检验。

2.3 质量控制:车间采用先进的质量管理系统,对每一个生产环节进行严格监控和检测,确保每辆车的质量符合标准。

三、技术创新:3.1 研发实力:北京现代车间拥有一支专业的研发团队,致力于汽车技术的创新和改进,不断提升产品的竞争力。

3.2 智能创造:车间引进了智能创造技术,通过数据分析和自动化控制,提高生产效率和产品质量。

3.3 新能源汽车:车间积极响应国家的环保政策,加大对新能源汽车的研发和生产力度,推动汽车行业的可持续发展。

四、质量控制:4.1 严格检测:车间设有专门的质量检测中心,对每一个生产环节进行全面检测,确保产品的质量符合标准。

4.2 故障分析:车间建立了完善的故障分析系统,对生产中浮现的问题进行及时分析和解决,提高产品的可靠性。

4.3 售后服务:车间注重售后服务,建立了完善的服务体系,为客户提供及时、专业的技术支持和维修服务。

五、环保措施:5.1 节能减排:车间采用节能设备和工艺,降低能源消耗和排放,减少对环境的影响。

5.2 废物处理:车间建立了废物处理系统,对生产过程中产生的废物进行分类和处理,实现资源的循环利用。

生产与运作管理实习报告

河南城建学院生产运作认识实习报告专业市场营销班级1214091学号121409119姓名张媛实习类别生产运作认识实习时间2012.12.31-2013.1.4指导教师王炳刚张旭东张冠琼一、实习的目的生产运作是现代企业的基本活动之一,生产运作管理也是企业众多管理活动中最为重要的工作之一。

企业的竞争是通过产品来体现的,产品是企业生产运作的结果,生产运作管理水平在很大程度上影响着企业经营的最终绩效。

现代竞争对产品的时间要素、质量要素、成本要素、服务要素及其环保性提出了很高的要求,这就要求企业在生产管理过程中充分关心以上各种要素,现代生产运作管理的重点也是体现在以上几个方面。

通过生产与运作管理综合实习使学生对生产与运作管理课程的理论知识和方法(生产系统的设计﹑运行与维护方法)如何应用于企业日常运作管理过程中有比较深刻的认识,结合实际,加深对课程知识的理解。

具体任务如下:①巩固、深化生产与运作管理课程所学的理论知识和方法;②培养学生分析和解决生产运作管理实际问题的初步能力;③熟悉管理人员工作职责和工作程序,获得一定生产系统运作管理的知识;④虚心向工人和技术人员学习,培养热爱专业、热爱劳动的品德。

二、实习流程这次是我们信息管理与信息系统专业的92人按班分为两组,由班长担任组长,组长按老师计划书的安排,负责各组成员按时参加实习。

实习单位有两个,分别是天鹰集团和中平能化集团,实习小组轮流对两个单位进行实习。

在单位学习参观后,再查询相关资料,结合学习的相关知识,总结实习报告。

三、实习基本内容中平能化集团1、企业基本情况中平能化集团创立于2008年12月,由原平煤集团和神马集团联合重组而成。

集团拥有两家上市公司、两个国家级技术中心和博士后工作站,形成了煤炭采选、尼龙化工、煤焦化工、煤盐化工、煤电五大支柱产业和现代物流、高新技术、建工建材、机电装备四个辅助产业体系,拥有一批在全球、全国具有比较优势的产业和产品。

2008年,该集团完成营业收入681亿元,实现利税78亿元,位居中国企业500强第80位、中国企业效益200佳第92位,预计今年营业收入将突破800亿元。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.5天

确定 计划

5天

采 购

2-30天

冲 压

2小时

冲压件

车身 焊接

2检测

20分钟

PDI检 测

20分钟

整车 准备

0.5天

整车 运输

3.5天

2-3天

12小时 21天

5.5小时

生产计划

每月月末产销平衡会产生的月度生产计划明确了下月产销总量和基 于车型、颜色、排量、变速装置的分类数量,并细化至周计划、日计划 (只是计划框架)。在月计划执行过程中,若遇到KD件采购出现障碍或 某供应商有突发事件不能及时供货或销售部提出对本月需求有较大变动 等情况,则调整周计划。因设备故障等随即因素影响月计划进度出现提 前、滞后或临时插入、调整个别车型,则调整日计划或利用总装上线前 的重新编组来实现。 日计划由生产管理部长利用AS/400系统、BOM、PDM系统完成,下发 生产部门和轿车厂。在日常运营中,生产管理部部长在每天早上6点结 算前一天的生产情况,具体安排当日生产计划,包括总量、颜色、式样、 各台车上线时间,特殊配置要增加备注。7点钟将当日计划发布给配套 厂商,后者自己分解、配送相应零部件,按直供序列、序列、仓储配送 三种方式分别供应轿车厂。 四大工艺厂均推行生产日报制度,对每天的投入产出数量、在制品 数量、生产中断时段及中断原因、产品缺陷率、实际与计划进度比较等 项目进行统计,全面控制生产计划。

北京现代汽车公司的生产运作

运营管理案例

生产运作模式

北京现代汽车有限公司现采用“按销售预测组织生产,按订单销售”的总 体运作模式。 通过对4S经销店的建设、支持、推动其行使产品销售、售后维修、备件供 应、信息反馈的四大职能,为企业的采购、生产组织提供了信息输入和产品输 出渠道,并为公司的战略制定和调整提供了依据。 在月度产销平衡会上,销售公司提出的月销售计划与生产部的能力约束计 划协调产生月生产总量计划,由生产管理部基于现代汽车公司开发的PDM系统生 成排产计划,同时指导车间生产和零部件采购。 紧密协作的零部件配套体系的建立。北京现代的投产吸引了原来为韩国现 代汽车集团供货的零部件厂商纷纷在北京及周边设厂,长期的战略合作关系缩 短了北京现代考核、选择供应商的周期,并在较高的国产化率的情况下有效保 证了产品质量。 在生产制造方面,主张运用先进技术,大量采用一流设备。 伴随着国家强制性产品3C认证和ISO9001质量管理体系认证的通过,公司建 立了内外两线一体的质量检测体系(用户反馈质量缺陷改进和生产过程自检), 追求过程控制和整车检测相结合,最大限度满足顾客对产品质量的要求。

销售管理部(产品)

产品开发要求

建立开发计划 形成综合报告书

产品工程部(法规)

销售管理部 产品工程部

产品式样委员会

产品工程部

产品开发提议 签订协议

HMC研究所零部件 开发部产品工程部

销售管理部 事业规划部 HMC中国项目组

产品开发/实验 适用性评价

质量管理部 产品工程部

生产管理部 生产部门

生产

结束报告/预算

适应性开发

北京现代设置产品和工程部,负责产品改进、适应 性开发和工程改造。由于研发能力有限,因此车型全部 从韩国现代引进;而对引进车型的本土化改造和采纳用 户建议而进行的产品改型则有产品和工程部完成。 在进行产品改进之前,由销售本部委托专业调查公 司进行市场调研,现有车型中,索纳塔进行了34项改进, 历时4个月;伊兰特进行了多轮调查,花费7个半月。 适应性开发由销售本部提出改进建议,产品和工程 部负责着手落实。基本流程如下:

采购与供应

北京现代的零部件采购业务由采购本部及其下属零部件开发部、综合采购部和生产本部下属生产管 理部的资财管理科共同承担。其中,零件开发部负责零件供应商选择过程中的资质认定,质量价格评价, 供应商初步考核选定等业务,对于具体的车身零部件、地盘零部件、总装零部件、发动机零部件供应商 选择分别由其下属专门科室负责;综合采购部的综合采购科负责采购公司办公用品及润滑油等综合物资; 进出口科负责进口零部件和进口设备的采购;设备采购科负责国产生产线、冲压设备的采购。作为零部 件采购的重要模块,生产性国产零部件由生产管理部下属的资财管理科负责采购、仓储和物流配送。 鉴于北京现代和韩国现代汽车集团的特殊关系以及韩国现代发达的零部件供应体系,北京现代KD件 基本由韩国现代汽车集团统一供应。KD件一般采取海运,对于加急订单采用空运。现有国产件供应商62 家,分布半径为3小时车程;另外十多家供应商位于省外,但均在北京现代周别设立周转仓库。国内供应 商大多是韩国现代的供应商以合资、独资等方式在北京设立的生产厂,旨在为不断扩大产能的北京现代 供应零部件,提高国产化率。 北京现代的采购分为竞争性采购和战略性采购。竞争性采购包括通用标准件如轮胎、铝圈、收音机 的采购;战略性采购包括汽车上重要的零部件如发动机、底盘、传动轴、车桥、车身的采购。北京现代 与供应商采用“按量结算”的交易模式,大大简化了采购供应业务。 生产性零部件供应的三种配送方式:(1)直序列配送,即同步直送上线,即时装配,一般为大件零 部件,如座椅、后悬挂系统、仪表台、前后保险杠等;(2)序列配送,即看板配送上线,设线边库存。 如水箱、门板、轮胎、收音机等;(3)批量供应,仓储周转配送。该类供应依据订货点采购,配送至物 流仓库,分装、准备上线。仓储周转的零部件多为标准件和KD件,其中部分产品也采用看板供货方式, 直序列和序列配送方式的区别是基于零部件的形状大小和复杂程度。 北京现代的零部件仓库分两大块:车间内有20000平方米仓储面积;车间外由3个库共12000平方米。 零部件以生产线分类管理,标准件等小零部件库存周转率为1天,大的零部件维持200辆份库存。

生产过程

冲压 车身焊接

车身焊接时流水线作业的第一阶段,底盘冲压件上线诞生车身号,开始在线流 转制造,车身厂业务模块组合如图:

冲压厂、外协厂

部件供应

地板

总组线

安装

车身完成

安装:整修作业

涂装

焊接:涂胶作业

涂装 总装

质量管理

北京现代质量管理在量产前严格执行初期零部件样品认证制度; 量产后,建立了较为完善的质量保证体系: 下线前最后五道工序的终检:静态检查、动态检查、淋雨检查、路试 检查、外观检查; 每月四次不同性质的质量检讨改善会议:每月第一周问题车现场抽查 展示;每月第二周部品质质量研讨;每月第三周对待销售车辆检查; 每月第四周由质检部、采购部、供应商联合召开的综合质量会议。 每日质量例会,质检部对前一日生产中出现的各种质量问题进行诊断、 制定改进方案; 售前检查; 售后问题解决,每周由售后服务部向质检部提交本周完整售后质量反 馈资料,质检部负责组织调查、拟定对策和持续改进。

1.从北京现代看,企业有哪些生产运作活动, 他们之间有什么关系? 2.生产运作管理包括哪些内容,在本案例中如 何体现?

制造与组装 总体业务流程

每月5日各地4S店向销售部区域管理科提出下月需求预测量和品种,后者 收集销售本部其他各部门的信息和意见,汇总、修正经销商计划并制定部门预 计的需求计划,于每月8日向销售本部长提出。销售本部长在每月25、26日的 公司产销平衡会上提出上述计划,同时生产本部长提出下月生产能力计划,会 同公司现有成品库存情况、规划部的战略目标计划,统一协调确定最终的下月 产销计划。 产销平衡会后销售公司将月销售总计划分解至各区域及4S店,生产本部开 始制定式样变更文件、生产计划、采购计划等并付诸实施。生产管理部工程管 理科完成各种管理文件(如物料清单的生成、适用时点确定、生产线控制系统 的工作流程),排产,下达零部件采购订单;资财管理科负责零部件采购的物 流供应。每月1日前生产准备完成。加工制造的四大工艺中,冲压厂按批量备 货型生产,从车身工厂底盘上线、产生车身号开始至总装完成(包括下线终 检),最短时间为19小时26分,平均为24小时30分。总体来看,新一批计划从 产销平衡到该计划生产、配送完成的流程和时间分布可概括为:

销售与配送

整车销售采取先付款后交车的形式。特约销售服务店通过网络传输要货, 不必签销售合同:特约销售服务店根据销售情况,通过DMS系统将需求提交销售 部,销售部物流管理科根据特约销售服务店等级进行资源平衡后,在确认资金 到账的情况下,通知整车中心库发车。特约销售服务店整车销售信息实时传递 到销售部,同时将所购车辆的顾客信息档案传递到销售部。 整车交付采取自提和整车配送两种方式。自提占10%,以北京用户为主。向 北京以外地区配送整车的业务由中国远洋运输公司和吉林长久物流公司两家第 三方物流公司承担,实行门到门服务。 公司物流管理科分为销售部物流计划室和中心库两个部门。计划室对经销 商需求进行分配,确认经销商发车计划,并通过企业内部网络实时向中心库下 达发车任务,中心库据此通过人工编排方式给物流公司下达配送任务单。公司 运输计划由销售部物流计划室编制,发运计划分为月、周、日三级,日计划为 作业计划。计划室每月28日下达下月发运计划,每周六下发下周发运计划,提 前一天下达第二天发运计划。作业计划每日滚动修订。 在销售和配送业务中,为加快资金周转,北京现代目前开始实施车证分离 措施,即中心库以特快专递方式将车辆合格证寄送并存放于银行,待特约销售 服务店全额付款后,向银行议付取得车辆合格证。

财经部

信息系统

北京现代的生产线来自韩国现代,所以整套 信息系统也由韩国现代汽车公司引进。系统包括 生产管理、销售管理、物流管理、供应商、生产 计划、质量控制、财务系统、办公自动化系统和 人力资源管理等四十多个子系统,七百多个客户 端,广泛分布在各个职能部门。公司业务信息化 处理覆盖面达到90%。

思考题